分享:Mg-5Al-xCa合金的熱裂行為

沈陽(yáng)工業(yè)大學(xué)材料科學(xué)與工程學(xué)院 沈陽(yáng) 110870

摘要

在澆注溫度700 ℃、模具溫度200 ℃條件下,通過(guò)熱裂曲線和凝固曲線測(cè)試以及OM、XRD、SEM等手段分析了Ca加入量對(duì)Mg-5Al-xCa (x=0.5、1.0、2.0、3.0、4.0、5.0,質(zhì)量分?jǐn)?shù),%)合金熱裂敏感性的影響。結(jié)果表明,當(dāng)Ca加入量增加到4.0%時(shí),合金的熱裂敏感性隨著Ca加入量的增加而減小;Mg-5Al-4.0Ca合金的熱裂敏感性最小,其熱裂敏感性系數(shù)僅為0.824;Ca加入量增加到5.0%時(shí),合金的熱裂敏感性又出現(xiàn)上升,其熱裂敏感性系數(shù)上升到0.96。加入適量的Ca會(huì)降低Mg-5Al-xCa合金凝固時(shí)α-Mg的析出溫度,并抑制Mg17Al12相形成,縮小合金凝固溫度范圍,增加組織中的共晶含量,有利于合金凝固后期的補(bǔ)縮,從而降低合金的熱裂敏感性。但加入過(guò)多的Ca會(huì)增加含Ca脆性相的數(shù)量,并使合金組織發(fā)生粗化,從而導(dǎo)致合金的熱裂敏感性增加。

關(guān)鍵詞:

與稀土耐熱鎂合金相比,Mg-Al-Ca (簡(jiǎn)稱AX)系合金由于具有較低的成本[1,2]、豐富的相組成[3]、良好的高溫蠕變性能[4]和耐腐蝕性能[5],是近年來(lái)新型耐熱鎂合金開發(fā)的熱點(diǎn)。但是,較大的熱裂敏感性一直是制約AX系鎂合金應(yīng)用的主要瓶頸,使得該系合金目前還未得到實(shí)際應(yīng)用[6]。研究[7,8]表明,在Mg-Al-Ca合金中,當(dāng)Ca含量超過(guò)0.3% (質(zhì)量分?jǐn)?shù),下同)時(shí),鑄造不良率相當(dāng)高,特別是Ca含量在1.0%左右時(shí),熱裂、冷隔和粘模鑄造缺陷最為嚴(yán)重;而當(dāng)Ca含量超過(guò)2.0%時(shí),鑄造缺陷得到明顯改善。Cao和Kou[9]發(fā)現(xiàn),在Mg-4Al-xCa合金中,當(dāng)Ca含量從0.5%增加到3.5%時(shí),由于組織中共晶含量的增加,合金的熱裂敏感性降低,而Al含量變化對(duì)其合金熱裂敏感性的影響較小。邱克強(qiáng)等[11]研究了Ca對(duì)Mg-7Al-2Si合金熱裂傾向性的影響,發(fā)現(xiàn)當(dāng)Ca含量為3.0%時(shí),合金的熱裂敏感性最小。在影響鎂合金熱裂的因素中,除合金成分以外,澆注工藝參數(shù)對(duì)鎂合金熱裂也有一定的影響。黃皓等[12]研究了模具溫度和澆注溫度對(duì)AZ91D和NZ30K合金熱裂性能的影響,結(jié)果表明,模具溫度比澆注溫度更能影響鎂合金的熱裂敏感性,模具溫度升高會(huì)降低合金的熱裂敏感性,當(dāng)模具溫度為368 ℃時(shí),合金熱裂敏感性最小,幾乎不產(chǎn)生裂紋。

通常,在鎂合金實(shí)際生產(chǎn)中,為了延長(zhǎng)模具壽命和提高生產(chǎn)效率,模具溫度和澆注溫度設(shè)置較低。但目前有關(guān)Mg-Al-Ca合金的熱裂研究均是在較高的模具溫度和澆注溫度(330 ℃和730 ℃左右)下進(jìn)行的,對(duì)于在較低工藝溫度下Mg-Al-Ca合金的熱裂研究較少。因此,本實(shí)驗(yàn)在澆注溫度700 ℃、模具溫度200 ℃條件下,通過(guò)向Mg-5Al合金中添加不同含量的Ca,基于Clyne-Davies熱裂預(yù)測(cè)模型,通過(guò)測(cè)試不同成分合金的“凝固收縮應(yīng)力-溫度”曲線及凝固曲線,研究Mg-5Al-xCa合金的熱裂敏感性,并結(jié)合微觀組織、相組成及分布、凝固路徑等分析Ca加入量對(duì)Mg-5Al-xCa合金熱裂敏感性的影響規(guī)律,以期為AX系合金的實(shí)際應(yīng)用提供實(shí)驗(yàn)和理論依據(jù)。

本實(shí)驗(yàn)采用純Mg (99.95%)、純Al (99.9%)及MgCa30中間合金作為原材料,配制不同Ca加入量的Mg-5Al-xCa合金,合金實(shí)際化學(xué)成分如表1所示。

表1 Mg-5Al-xCa合金的化學(xué)成分

Table 1 Chemical compositions of Mg-5Al-xCa alloys (mass fraction / %)

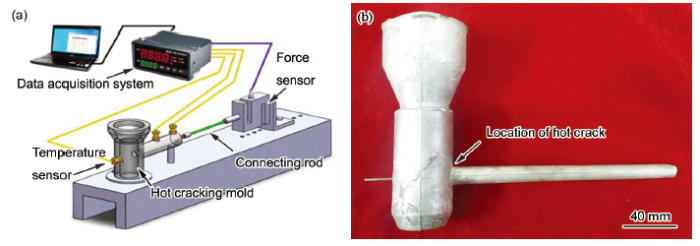

熱裂實(shí)驗(yàn)采用“T”字形熱裂測(cè)試系統(tǒng),其結(jié)構(gòu)示意圖及熱裂試樣如圖1所示。將熔化的金屬液澆入熱裂測(cè)試系統(tǒng)的“T”字形金屬型模具后,通過(guò)模具末端的連桿連接到模具支架末端的S形拉壓力傳感器上,拉壓力傳感器與電腦連接,通過(guò)電腦上專用的數(shù)據(jù)采集系統(tǒng)對(duì)合金凝固過(guò)程中的溫度及凝固收縮所產(chǎn)生的收縮應(yīng)力進(jìn)行實(shí)時(shí)采集。

圖1 熱裂測(cè)試系統(tǒng)示意圖及熱裂試樣

Fig.1 Schematic of hot cracking system (a) and hot cracking specimen (b)

合金凝固曲線的測(cè)量在特制的石墨坩堝中進(jìn)行。測(cè)量時(shí),首先通入30 s保護(hù)氣體將坩堝中的空氣排放干凈,以防止合金液在測(cè)量過(guò)程氧化,影響實(shí)驗(yàn)結(jié)果準(zhǔn)確性,數(shù)據(jù)采集時(shí)間為30 min。合金在熔煉及澆注過(guò)程中采用N2+SF6混合氣體進(jìn)行保護(hù)。合金熔化后,等間隔攪拌2次,并保溫30 min后進(jìn)行澆注。澆注溫度700 ℃,熱裂模具溫度200 ℃。

用于組織觀察的試樣經(jīng)打磨拋光后,使用4%(體積分?jǐn)?shù))的硝酸乙醇溶液進(jìn)行腐蝕。利用Axio HAL-100型顯微鏡觀察試樣的宏觀形貌,利用 S-3400N型掃描電鏡(SEM)進(jìn)行試樣的顯微組織觀察和相微區(qū)成分分析,利用D/max ⅢA型X射線衍射分析儀(XRD)進(jìn)行合金的物相分析。

圖2為Mg-5Al-xCa合金的熱裂試樣照片。其中,Mg-5Al-0.5Ca、Mg-5Al-1.0Ca和Mg-5Al-2.0Ca合金已經(jīng)完全斷裂。Mg-5Al-3.0Ca至Mg-5Al-5.0Ca合金的裂紋大小呈現(xiàn)先降低后增加的趨勢(shì),其中Mg-5Al-4.0Ca合金鑄件表面未發(fā)現(xiàn)明顯的裂紋。這說(shuō)明,Ca加入量對(duì)Mg-5Al合金熱裂敏感性的影響非常明顯,當(dāng)Ca加入量為4.0%時(shí),合金的熱裂敏感性最小。

圖2 Mg-5Al-xCa合金熱裂試樣照片

Fig.2 Photographs of hot cracking specimens for Mg-5Al-xCa alloys

Mg-5Al-xCa合金熱裂曲線與熱裂實(shí)驗(yàn)結(jié)果分別如圖3和表2所示。由圖3和表2中裂紋萌生溫度和凝固收縮應(yīng)力可以看出合金熱裂萌生和擴(kuò)展的變化趨勢(shì)。當(dāng)Ca加入量較低時(shí),合金熱裂紋萌生溫度較高,且合金凝固收縮應(yīng)力較大,其中Mg-5Al-0.5Ca合金具有最高的熱裂紋萌生溫度(467 ℃)和較大的凝固收縮應(yīng)力松弛量(0.614 N)。隨著Ca加入量的增加,合金熱裂紋萌生溫度和凝固收縮應(yīng)力逐漸下降,應(yīng)力曲線趨于平滑,大的收縮應(yīng)力抖動(dòng)趨于消失,裂紋擴(kuò)展速率也逐漸降低,這表明合金凝固過(guò)程中的熱裂現(xiàn)象隨著Ca加入量的增加而得到減輕。當(dāng)Ca加入量為4.0%時(shí),合金凝固過(guò)程中的應(yīng)力曲線幾乎為平滑狀,沒(méi)有明顯應(yīng)力突變現(xiàn)象(圖3e),合金中沒(méi)有明顯熱裂紋的出現(xiàn),表明其熱裂敏感性最低,這主要是由于合金在凝固末期,合金的晶粒狀態(tài)、補(bǔ)縮通道狀態(tài)及剩余液相含量達(dá)到最佳值,殘余液相可以在裂紋萌生初期通過(guò)枝晶間的補(bǔ)縮通道有效地對(duì)裂紋進(jìn)行補(bǔ)縮,使得裂紋愈合,增加裂紋擴(kuò)展難度;同時(shí),由于Mg-5Al-4.0Ca合金具有最佳的補(bǔ)縮效果,使得合金凝固時(shí)的相對(duì)收縮量減小,從而使得拉壓力傳感器測(cè)出的凝固收縮應(yīng)力較小,對(duì)應(yīng)的凝固收縮應(yīng)力在400 s時(shí)只有100 N左右(圖3e),其熱裂紋擴(kuò)展速率幾乎可以忽略不計(jì)。而當(dāng)Ca加入量達(dá)到5.0%時(shí),合金的應(yīng)力曲線又重新出現(xiàn)了較大的抖動(dòng),且在441 ℃時(shí)出現(xiàn)熱裂紋,如表2所示對(duì)應(yīng)的熱裂紋擴(kuò)展速率達(dá)到0.779 N/s,這表明加入過(guò)量的Ca會(huì)使合金熱裂敏感性增大。

圖3 Mg-5Al-xCa合金熱裂曲線

Fig.3 Hot cracking curves of Mg-5Al-xCa alloys (T—temperature)

表2 Mg-5Al-xCa合金熱裂測(cè)試結(jié)果

Table 2 Results of hot cracking test for Mg-5Al-xCa alloys

圖4為Mg-5Al-xCa合金的凝固曲線。合金熔體在凝固過(guò)程中如果發(fā)生相析出反應(yīng),就會(huì)釋放凝固潛熱,從而引起合金凝固過(guò)程中冷卻速率以及熔體溫度的變化,這種變化可以用熱電偶實(shí)時(shí)記錄下來(lái),得到合金的凝固曲線。對(duì)凝固曲線進(jìn)行一階導(dǎo)處理,用來(lái)代表合金冷卻過(guò)程中的溫度梯度。合金中相析出釋放潛熱時(shí),溫度梯度會(huì)減小,在溫度梯度曲線上出現(xiàn)對(duì)應(yīng)的峰,這些峰對(duì)應(yīng)的溫度即為合金凝固過(guò)程中對(duì)應(yīng)的相變反應(yīng)溫度。圖4凝固曲線中對(duì)應(yīng)的關(guān)鍵點(diǎn)反應(yīng)及反應(yīng)溫度如表3所示。

圖4 Mg-5Al-xCa合金凝固曲線

Fig.4 Solidification curves of Mg-5Al-xCa alloys (ΔT—solidification temperature range)

表3

Table 3 Key point reactions and reaction temperatures corresponding to Mg-5Al-xCa alloys solidification curves in

Cao和Kou[9]以及Suzuki等[13]研究表明:Mg-Al-Ca系合金在534 ℃左右會(huì)發(fā)生L→α+C14 (Mg2Ca)析出轉(zhuǎn)變,生成由初生α-Mg和初生Mg2Ca形成的二元共晶組織;在528 ℃時(shí)合金凝固過(guò)程中發(fā)生L→α+C36 ((Mg, Al)2Ca)共晶反應(yīng),而在514 ℃時(shí)會(huì)出現(xiàn)L→α+C14+C36三元離異共晶反應(yīng)。當(dāng)Ca含量較低時(shí),合金凝固到440 ℃左右時(shí)會(huì)發(fā)生L+C36→α+A12 (Mg17Al12)反應(yīng)。

綜上可以得出,圖4中A~E各峰分別對(duì)應(yīng)的是α-Mg的析出(A峰),L→α+C14 (Mg2Ca)共晶反應(yīng)(B峰),L→α+C36 ((Mg, Al)2Ca)共晶反應(yīng)(C峰),L+C36→α+A12 (Mg17Al12)包晶反應(yīng)(D峰),及L→α+C14+C36共晶反應(yīng)(E峰)。通過(guò)凝固曲線得到的數(shù)據(jù)(表3)可以看出,隨著Ca加入量的增加,α-Mg的析出溫度逐漸下降,當(dāng)Ca加入量為5.0%時(shí),α-Mg的析出溫度最低為598 ℃,相比于Ca加入量為0.5%時(shí)的621 ℃下降了23 ℃。C峰對(duì)應(yīng)的L→α+C36 ((Mg, Al)2Ca)反應(yīng)溫度呈現(xiàn)先升高再穩(wěn)定的趨

勢(shì),當(dāng)Ca添加量為0.5%時(shí),反應(yīng)溫度約為513 ℃,而當(dāng)Ca加入量達(dá)到3.0%時(shí),反應(yīng)溫度上升到528 ℃,且隨著Ca加入量的增加未發(fā)生變化。此外,從圖4e和f中可以看出,當(dāng)Ca加入量超過(guò)4.0%時(shí),溫度梯度曲線中B峰消失且C峰旁邊出現(xiàn)了一個(gè)新的E峰,而E峰對(duì)應(yīng)的L→α+C14+C36反應(yīng)溫度約為511 ℃左右,該結(jié)果與文獻(xiàn)[9]給出的反應(yīng)溫度514 ℃比較接近。

Clyne等[14,15]研究認(rèn)為,在合金凝固過(guò)程中,如果將合金液相分?jǐn)?shù)在0.1~0.6之間所用的時(shí)間定義為應(yīng)力松弛階段時(shí)間,用tR表示;而合金液相分?jǐn)?shù)在0.01~0.1之間所用時(shí)間用tV表示。當(dāng)液相分?jǐn)?shù)在0.01~0.1范圍時(shí),合金中殘余液相非常少,凝固收縮應(yīng)力造成的枝晶分離現(xiàn)象如果不能得到殘余液相及時(shí)有效地補(bǔ)充,就會(huì)引起熱裂紋的萌生和擴(kuò)展,所以將這個(gè)區(qū)域定義為易脆弱區(qū)域,這段區(qū)域?qū)?yīng)的凝固時(shí)間稱為易脆弱區(qū)域時(shí)間。將tV和tR的比值定義為合金的熱裂敏感性系數(shù)K,K越大,表明合金的熱裂敏感性也就越大,其表達(dá)式如下:

結(jié)合圖4,利用“Newton基線法[16]”求得合金凝固過(guò)程中的固相分?jǐn)?shù),并利用式(1)求得合金熱裂敏感性系數(shù),結(jié)果如圖5所示。合金的熱裂敏感性系數(shù)隨著Ca加入量的增加而減小,當(dāng)Ca加入量達(dá)到4.0%時(shí),其熱裂敏感性系數(shù)系數(shù)最小僅為0.824,當(dāng)加入量達(dá)到5.0%,合金的熱裂敏感性系數(shù)上升到0.96,這說(shuō)明加入適量的Ca可以減小合金的熱裂敏感性,但是如果Ca加入量過(guò)量反而會(huì)提高合金的熱裂敏感性。

由圖5可以看出,隨著Ca加入量從0.5%增加到5.0%,合金凝固溫度范圍分別為197、100、93、90、87和86 ℃,總體呈現(xiàn)下降趨勢(shì),Mg-5Al-4.0Ca和Mg-5Al-5.0Ca的合金的凝固溫度范圍基本相同。實(shí)驗(yàn)中合金凝固溫度范圍的變化,主要是由于Ca的加入會(huì)抑制Mg17Al12相析出[17~20]以及α-Mg析出溫度發(fā)生變化二者綜合作用的結(jié)果。通常,合金凝固溫度范圍越寬,固液兩相區(qū)存在時(shí)間越長(zhǎng),合金的熱裂傾向就越大[21]。

圖5 Mg-5Al-xCa合金凝固溫度范圍及熱裂敏感性系數(shù)

Fig.5 Solidification temperature range and hot cracking susceptibility coefficient for Mg-5Al-xCa alloys

2.4顯微組織

圖6為Mg-5Al-xCa合金熱裂部位的顯微組織,其中圖6a~c為合金裂紋初始位置顯微組織,而圖6d~f為對(duì)應(yīng)合金熱裂紋延伸末端的顯微組織。從裂紋形貌變化來(lái)看,Mg-5Al-4.0Ca合金的裂紋寬度和裂紋擴(kuò)展長(zhǎng)度是最小的(圖6a~c),從相應(yīng)的裂紋延伸末端照片可以看出明顯的補(bǔ)縮痕跡(圖6d~f),即熱裂紋由于補(bǔ)縮而產(chǎn)生的擴(kuò)展-愈合-再擴(kuò)展現(xiàn)象。

圖6 Mg-5Al-xCa合金熱裂部位的顯微組織

Fig.6 Microstructures of initial hot crack (a~c) and crack extension end (d~f) of Mg-5Al-xCa alloys

研究[22~25]表明,影響合金熱裂傾向的因素包括合金的凝固區(qū)間、第二相組成及分布、枝晶狀態(tài)、共晶體數(shù)量及分布、熔體過(guò)熱量以及氣體含量等。圖7和8分別為Mg-5Al-xCa合金的SEM像和XRD譜。Mg-5Al-0.5Ca合金組織中主要的第二相為亮白色的Al2Ca及灰白色的Mg17Al12相;當(dāng)Ca加入量超過(guò)0.5%時(shí),合金中的Mg17Al12幾乎完全消失,組織中出現(xiàn)了α-Mg與Al2Ca形成的共晶組織(圖7b和c),隨著Ca加入量的繼續(xù)增加,合金組織中的共晶含量明顯增加,趨于連續(xù)網(wǎng)狀在晶界分布(圖7d)。當(dāng)Ca加入量達(dá)到4.0%時(shí),合金組織中出現(xiàn)了不規(guī)則層片狀的α-Mg+(Mg, Al)2Ca離異共晶組織(圖7e)。Ca加入

量繼續(xù)增加,呈網(wǎng)狀分布的共晶含量會(huì)進(jìn)一步增多,并會(huì)造成合金組織的粗化(圖7f)。

圖7 Mg-5Al-xCa合金SEM像

Fig.7 SEM images of Mg-5Al-xCa alloys

合金組織中共晶含量增多會(huì)增加凝固末期殘余液相體積,從而有利于對(duì)熱裂紋進(jìn)行補(bǔ)縮,增加熱裂紋萌生和擴(kuò)展的難度,減小合金的熱裂敏感性。但是,Ca加入量為5.0%時(shí),合金的熱裂敏感性并未降低,反而增加,這與共晶含量及凝固溫度范圍對(duì)合金熱裂的影響規(guī)律不符。產(chǎn)生這種結(jié)果的原因是由于加入過(guò)量的Ca會(huì)使合金組織中含Ca脆性相的數(shù)量增加,并且使合金晶粒發(fā)生一定的粗化現(xiàn)象,惡化補(bǔ)縮通道狀態(tài),當(dāng)二者的綜合作用效果大于共晶含量增加有益于補(bǔ)縮的效果時(shí),Mg-5Al-5.0Ca合金的熱裂敏感性上升。

圖8 Mg-5Al-xCa合金的XRD譜

Fig.8 XRD spectra of Mg-5Al-xCa alloys

圖9為Mg-5Al-4.0Ca合金裂紋延伸末端及局部放大的SEM像。可以看出,共晶相作為殘余液相最后凝固,對(duì)裂紋起到補(bǔ)縮作用。圖9a中出現(xiàn)共晶相在裂紋處聚集形成共晶相偏聚的現(xiàn)象,其中C14和C36共晶相都參與了熱裂紋的補(bǔ)縮(圖9b),呈現(xiàn)出明顯的共晶相補(bǔ)縮愈合裂紋的痕跡。

圖9 Mg-5Al-4.0Ca合金裂紋延伸末端及局部SEM像

Fig.9 SEM images of the crack extension ends (a) and local magnification (b) for Mg-5Al-4.0Ca alloy (C36: hexagonal (Mg, Al)2Ca Laves phase, C14: hexagonal Mg2Ca Laves phase)

(1) Mg-5Al-xCa (x=0.5%~5%)合金在澆注溫度700 ℃、模具溫度200 ℃條件下,隨著Ca加入量的增加,合金的熱裂敏感性呈現(xiàn)先降低后升高的趨勢(shì),其中Mg-5Al-0.5Ca熱裂敏感性最大,Mg-5Al-4.0Ca合金的熱裂敏感性最小,其熱裂敏感性系數(shù)僅為0.824。Ca加入量超過(guò)4.0%時(shí),合金的熱裂敏感性反而會(huì)上升。

(2) Mg-5Al-xCa合金的凝固溫度范圍隨著Ca加入量的增加呈下降趨勢(shì),其中Mg-5Al-5.0Ca合金的凝固溫度范圍最小,僅為86 ℃,Mg-5Al-0.5Ca的最大,為197 ℃。

(3) Mg-5Al-xCa合金的α-Mg的析出溫度隨著Ca加入量的變化而變化,其中Ca加入量為5.0%時(shí),α-Mg析出溫度最低,為598 ℃,比Mg-5Al-0.5Ca合金α-Mg析出溫度降低了23 ℃;α-Mg析出溫度的變化是造成合金凝固溫度范圍變化的重要原因之一。

(4) 當(dāng)Ca加入量小于3.0%時(shí),合金在凝固過(guò)程中存在L→α+C14共晶反應(yīng),但是當(dāng)Ca加入量達(dá)到或超過(guò)4.0%時(shí),L→α+C14反應(yīng)幾乎消失,并且在L→α+C36反應(yīng)之后的511 ℃左右發(fā)生L→α+C14+C36三元共晶反應(yīng)。

(5) Mg-5Al-5.0Ca合金熱裂敏感性增加的原因是由于加入過(guò)量的Ca會(huì)增加組織中含Ca脆性相的數(shù)量,并使合金晶粒粗化所造成的。

1 實(shí)驗(yàn)方法

Alloy

Al

Ca

Mg

Mg-5Al-0.5Ca

4.65

0.42

Bal.

Mg-5Al-1.0Ca

4.80

0.83

Bal.

Mg-5Al-2.0Ca

4.59

1.67

Bal.

Mg-5Al-3.0Ca

4.81

2.54

Bal.

Mg-5Al-4.0Ca

4.67

3.61

Bal.

Mg-5Al-5.0Ca

4.52

4.51

Bal.

2 實(shí)驗(yàn)結(jié)果與分析

2.1 宏觀試樣

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

2.2 熱裂曲線

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

Alloy

Hot crack initiation

Hot crack propagation

θi / ℃

fs-i / %

Fr / N

tp / s

vP / (Ns-1)

Mg-5Al-0.5Ca

467

98.2

0.614

0.72

0.853

Mg-5Al-1.0Ca

451

97.4

0.536

1.26

0.425

Mg-5Al-2.0Ca

430

97.1

0.371

0.91

0.408

Mg-5Al-3.0Ca

434

97.6

0.215

1.17

0.184

Mg-5Al-4.0Ca

-

-

-

-

-

Mg-5Al-5.0Ca

441

98.5

2.079

2.67

0.779

2.3 凝固曲線

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x =4.0 (f) x=5.0

Alloy

Peak A

Peak B

Peak C

Peak D

Peak E

α-Mg

L→α+C14

L→α+C36

L+C36 → α+A12

L→α+C14+C36

Mg-5Al-0.5Ca

621

525

513

424

-

Mg-5Al-1.0Ca

619

525

519

-

-

Mg-5Al-2.0Ca

614

528

521

-

-

Mg-5Al-3.0Ca

610

-

528

-

-

Mg-5Al-4.0Ca

598

-

528

-

511

Mg-5Al-5.0Ca

598

-

528

-

512

(a, d) x=3.0 (b, e) x=4.0 (c, f) x=5.0

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

3 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)