分享:熱處理對鈦合金表面激光原位合成高鈮Ti-Al金屬間化合物涂層高溫抗氧化行為的影響

昆明理工大學材料科學與工程學院 昆明 650093

摘要

采用激光原位合成技術在BT3-1鈦合金表面制備了高鈮Ti-Al金屬間化合物復合涂層。根據XRD譜分析涂層的物相結構,通過GSL-1600X型管式爐測試950 ℃循環氧化條件下熱處理前后基材和涂層單位面積的氧化增重,繪制氧化動力學曲線,并據此比較涂層和基材的抗氧化性能。借助OM和SEM觀察了氧化前后涂層的微觀形貌,探討了其高溫抗氧化機理。結果表明,熱處理前的涂層主要由單質Nb、金屬間化合物γ-TiAl、α2-Ti3Al和Ti3Al2等物相組成,熱處理后的涂層,單質Nb固溶到γ-TiAl和α2-Ti3Al中,同時形成了新相Ti3AlNb0.3,涂層近似為γ-TiAl+α2-Ti3Al雙相組織。熱處理前涂層的氧化動力學曲線介于線性規律和拋物線規律之間,其高溫抗氧化性能比鈦合金基材提高了2倍。熱處理后涂層的氧化動力學曲線近似呈拋物線規律,且氧化速率小,其高溫抗氧化性能比鈦合金基材提高了20倍以上。950 ℃循環氧化條件下,涂層氧化層表面形成了連續致密的膠囊狀氧化物,氧化層緊密粘附在未氧化涂層部分,氧化層對涂層起到了良好保護作用,而鈦合金基材表面則形成疏松多孔的絮狀氧化物,氧化層從基材處碎裂、剝落。Nb的合金化顯著改善了Ti-Al金屬間化合物的高溫抗氧化性能。

關鍵詞:

原位合成是利用不同元素或化學物之間在一定條件下發生化學反應,在金屬基體內生成一種或幾種高硬度、高彈性模量的陶瓷或金屬間化合物增強體顆粒,以達到改善單一金屬或合金性能的復合材料制備方法。通過該方法制備的復合材料,增強體表面無污染,基體和增強體相溶性良好,界面結合強度高。常用的原位合成工藝包括固-液反應法、自蔓延高溫合成法(SHS)、放熱彌散法(XDTM)、接觸反應法、混合鹽反應法和機械合金化(MA)法等[1~3]。激光原位合成是以高能激光束為熱源,通過不同元素混合粉末之間的冶金反應來制備復合材料的技術。該技術由于具有成本低、產物顆粒細小、顆粒均勻、增強相界面無污染、增強相與基體潤濕性良好、合金成分可在較大范圍內靈活調整等突出優點而受到人們的青睞[4~6]。

鈦合金因具有密度小、比強度高、耐腐蝕性和生物相容性好等優點而被廣泛應用于航空航天、船舶車輛、冶金化工、能源電力、結構材料、生物醫學等領域。但鈦合金普遍存在摩擦系數高、室溫及高溫耐磨性差、高溫抗氧化性弱等缺點,成為制約鈦合金在復雜工況條件下大量使用和作為耐高溫零部件的主要障礙[7~10]。

Ti-Al金屬間化合物具有密度低,比強度、比熔點和比彈性模量高,高溫強度和剛度優異,抗蠕變和抗腐蝕能力良好等優點而成為航空、航天、汽車發動機耐熱件極具競爭力的理想輕質結構材料[11~13]。但室溫延性低、熱加工塑性變形成形性差和高溫抗氧化能力弱等不足卻阻礙了其進一步實用化。現主要通過合金化、顯微組織控制、熱等靜壓、熱機械處理等方法來加以改善[14~16]。對于鈦合金,研究[17,18]表明,通過加入第三組元,如Si、Nb、Mo能提高其表面Ti-Al金屬間化合物的高溫抗氧化性,尤其Nb的效果更佳。一般把含Nb量在5% (質量分數)以上的Ti-Al金屬間化合物稱為高鈮Ti-Al金屬間化合物。Ti-Al金屬間化合物中加入高熔點組元Nb,可在保持較簡單點陣結構的條件下,提高合金熔點和有序化溫度,降低合金的擴散激活能和層錯能,從而使合金使用溫度達到900 ℃以上,有望替代鎳基合金[19,20]。

目前,有關高鈮Ti-Al金屬間化合物高溫抗氧化性能的研究主要集中在鍛件、粉末燒結件、熔模精鑄件等方面,通過激光原位合成制備高鈮Ti-Al金屬間化合物涂層以提高鈦合金高溫抗氧化性能的研究還未見報道。鑒于此,本工作利用高能激光束作用下Ti、Al、Nb 3種元素混合粉末之間的原位反應,首先在 BT3-1鈦合金基材表面激光原位合成了Ti-Al-Nb金屬間化合物復合涂層,然后結合激光原位合成所制備的復合涂層特點,充分發揮Nb合金化對Ti-Al金屬間化合物高溫抗氧化性能的改善作用,通過熱處理工藝進一步優化了涂層相結構,得到了具有優良抗氧化性能的α2-Ti3Al+γ-TiAl雙相組織,最后測試了熱處理前后涂層在950 ℃高溫循環下的抗氧化性能,觀察了基材和涂層氧化層厚度及高溫循環氧化后的氧化層宏觀形貌,探討了熱處理前后激光原位合成高鈮Ti-Al金屬間化合物復合涂層的高溫抗氧化機理。

基材選用經過軋制的α+β型兩相變形熱強BT3-1(TC6)鈦合金板,尺寸為80 mm×15 mm×4 mm,主要化學成分(質量分數)為:Al 5.5~7.0,Mo 2.0~3.0,Cr 0.8~2.0,Si 0.15~0.40,Fe 0.2~0.7,C≤0.10,O≤0.15,N≤0.05,Ti余量。基材表面經金相砂紙打磨至600號后用丙酮和酒精反復擦洗,以去除表面殘存的氧化物、雜質和油污等。基材試樣清洗后置于80 ℃干燥箱中干燥1 h。

研究[21]表明,α2-Ti3Al+γ-TiAl雙相組織具有良好的高溫抗氧化性能,結合文獻[22]中有關Ti-Al-Nb合金在1473 K下的等溫截面三元相圖,為能在激光原位合成涂層中得到高溫抗氧化性能最優的α2-Ti3Al+γ-TiAl雙相組織,本實驗設計按照Ti∶Al∶Nb=43∶43∶14的比例(質量分數)把純度均為99.9% (質量分數)的Ti、Al和Nb 3種粉末混合,而后放入臥式球磨機中球磨2 h、球磨轉速50 r/min、球料比18∶1。混合粉末充分球磨后,用有機黏結劑將其預置在已清洗和干燥好的BT3-1板材表面(預置層尺寸80 mm×5 mm×1 mm),并放入干燥箱中80 ℃干燥6 h待用。

熔覆原位合成復合涂層制備在GS-TFL6000A型6 kW橫流多模CO2激光器及其配套的五軸四聯動西門子數控機床上完成。Ar保護氣流量25 L/min (純度99.99%)。具體工藝:激光功率4.2 kW,掃描速率350 mm/min,離焦量45 mm,圓形光斑尺寸5 mm,單道掃描長度80 mm。

由于Nb熔點較高,在101 kPa下為(2468±10) ℃,激光原位合成所制備的Ti-Al-Nb復合涂層中,混合粉末原位反應不是很充分,還殘留著較多Nb單質沉積在界面位置,且存在除α2-Ti3Al、γ-TiAl之外其它對高溫抗氧化性不利的物相,因此需對復合涂層試樣進行均勻化熱處理。熱處理在GSL-1600X型管式爐中進行。熱處理前,將管式爐抽真空至5×10-2 Pa,而后向管式爐中通入Ar氣10 min至壓強為0.7 MPa。

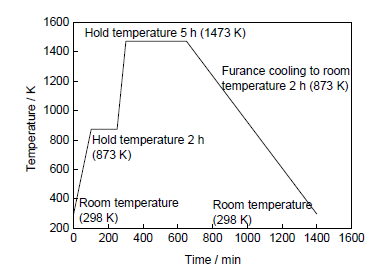

熱處理分2個階段:第一階段是在873 K下保溫2 h,目的是防止殘余Al單質和Al的固溶體及其它低熔點物質熔化而出現與涂層中高熔點物質的離析現象;第二階段是在1473 K下保溫5 h,原因是α2-Ti3Al+γ-TiAl共析溫度為1448 K,在共析溫度以上長時間保溫可保證原位反應充分進行,進而消除涂層中殘存的Nb單質,使涂層成分更加均勻。此外,延長保溫時間可使基材與涂層之間的元素充分擴散,消除界面缺陷,并在隨爐冷卻過程中共析得到α2-Ti3Al+γ-TiAl雙相組織。同時,較長的保溫時間可降低高溫對BT3-1鈦合金基材顯微組織的影響。因此,制定本熱處理工藝的主要目的有2個:一是消除殘存Nb單質,優化涂層結構,得到α2-Ti3Al+γ-TiAl雙相組織;二是改善涂層與基材之間的界面結合質量,得到冶金結合界面。具體熱處理工藝參數及路線如圖1所示。

圖1 鈦合金基材和復合涂層的熱處理工藝曲線

Fig.1 Heat treatment process curve of titanium alloy substrate and composite coating

本工作中,未熱處理的BT3-1鈦合金基材試樣用A0表示,熱處理后的BT3-1鈦合金基材試樣用A01表示,未熱處理的激光原位合成高鈮Ti-Al金屬間化合物涂層試樣用A1表示,熱處理后的激光原位合成高鈮Ti-Al金屬間化合物涂層試樣用A11表示。

激光原位合成涂層試樣經線切割制成尺寸為15 mm×10 mm×4 mm的試塊,用金相砂紙將試塊研磨光滑平整,然后在丙酮和酒精中各超聲清洗10 min,清洗完后于80 ℃干燥箱中干燥2 h。把干燥后的試樣放入高純石英坩堝中,用精度為0.1 mg的TG328A分析天平整體稱量石英坩堝和涂層試樣質量(氧化過程中,由于氧化皮會碎裂剝落,試樣置于石英坩堝中整體稱量能保證剝落的氧化皮不會對氧化增重結果產生影響)。通過千分尺測定打磨后的試樣尺寸,并計算復合涂層面積和整塊試樣表面積。將箱式電阻爐溫度設定在950 ℃,待升至預設溫度后,把坩堝放入箱式電阻爐中,每隔24 h取出,整體稱量石英坩堝和試樣質量,得到氧化增重(假定在氧化過程中石英坩堝質量不變)。循環5次,高溫氧化累計時間120 h。為了減小氧化動力學曲線測定誤差,實驗中測量5個試樣的氧化增重,取其中3個中間氧化增重的平均值作為試樣氧化增重。結合氧化增重測定結果和試樣表面積來計算單位面積上的氧化增重,根據試樣單位面積的氧化增重Δm/S和氧化時間t的關系,繪制氧化動力學(Δm/S-t)曲線,并將氧化動力學曲線作為分析比較涂層抗高溫氧化性的依據。

循環氧化實驗結束后,利用D/max-3BX型X射線衍射儀(XRD,CuKα,波長1.5406 nm)對基材和涂層表面氧化層進行物相表征,管壓40 kV,管流30 mA,連續掃描模式,掃描速率10°/min,衍射角范圍20°~100°。運用自制腐蝕液(體積比HF∶HNO3∶H2O=1∶1∶18)腐蝕涂層試樣橫截面10~15 s,利用Leica DFC280型光學顯微鏡(OM)觀察高鈮Ti-Al金屬間化合物涂層和BT3-1鈦合金基材氧化層橫截面金相組織,借助XL30 ESEM-TMP型掃描電鏡(SEM)及其所附的Phoenix+OIM能譜儀(EDS)分析涂層和基材氧化層中不同區域的元素分布及顯微形貌。

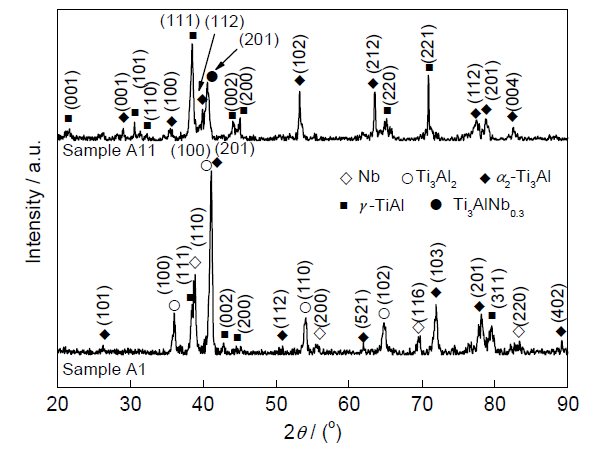

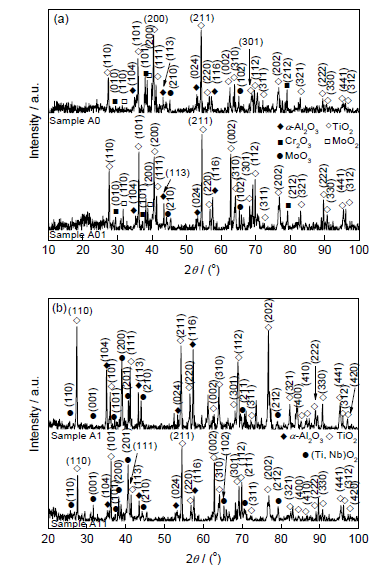

圖2是熱處理前后激光原位合成涂層的XRD譜。可以看出,熱處理前的涂層由Nb單質、γ-TiAl、α2-Ti3Al和Ti3Al2組成,熱處理后涂層由γ-TiAl、α2-Ti3Al和Ti3AlNb0.3組成。未經熱處理的復合涂層,單質Nb衍射峰數目多且強度較高,說明復合涂層中仍殘留有較多單質Nb。殘余單質Nb的存在預示著Ti、Al和Nb混合元素粉末的原位反應并不徹底,Nb并未與其它元素發生原位反應或只是部分發生了原位反應。熱處理后涂層并未出現Ti3Al2和單質Nb的衍射峰,表明熱處理后單質Nb固溶到周圍的γ-TiAl和α2-Ti3Al中,并反應形成了新相Ti3AlNb0.3。另外,在A11試樣的XRD譜中,物相Ti3AlNb0.3的衍射峰數量較少,且衍射峰強度較低,即涂層中Ti3AlNb0.3相的含量較少,表明熱處理后的涂層中近似為γ-TiAl+α2-Ti3Al雙相組織。

圖2 激光原位合成Ti-Al-Nb涂層的XRD譜

Fig.2 XRD spectra of laser in situ synthesis Ti-Al-Nb composite coating on samples A1 and A11 surface

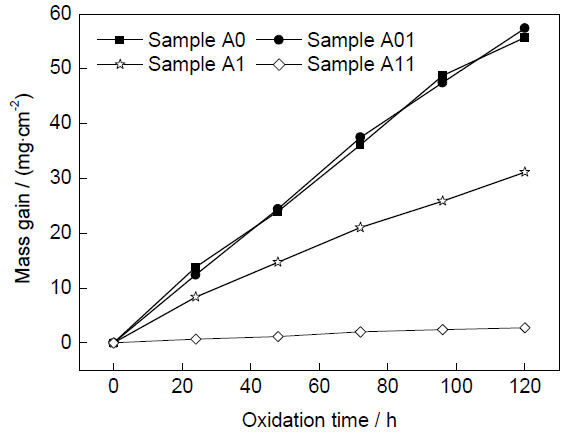

圖3是BT3-1鈦合金基材和激光原位合成高鈮Ti-Al金屬間化合物復合涂層在950 ℃循環氧化(周期24 h,5次循環)條件下測得的氧化動力學曲線。可以看出,熱處理對高鈮Ti-Al金屬間化合物復合涂層抗氧化性能有明顯影響,A11試樣的Δm/S最少,約為2.6 mg/cm2,A1試樣的Δm/S次之,約為31.2 mg/cm2。熱處理對BT3-1鈦合金基材抗氧化性能的影響不大,循環氧化后,A0和A01試樣的Δm/S較為接近,分別為55.8和57.4 mg/cm2。根據對基材和涂層循環氧化動力學曲線的分析比較可知,經過熱處理的激光原位合成高鈮Ti-Al金屬間化合物復合涂層能夠顯著提高BT3-1鈦合金在950 ℃循環氧化條件下的抗氧化性能。未經熱處理復合涂層的高溫抗氧化性能比BT3-1鈦合金基材提高了2倍左右,經過熱處理復合涂層的高溫抗氧化性能則提高到BT3-1鈦合金基材的20倍以上。

涂層和基材的Δm/S隨t的變化規律可用下式來表示[23~25]:

式中,n為指數,k為反應速率常數。

對式(1)兩邊取自然對數,得到:

通過最小二乘法擬合實驗數據,得到相應的n及k。結果如表1所示。從表1可以看出,對于A0和A01試樣,n分別為0.93053和0.95832,均接近于1,表明A0和A01試樣的氧化動力學曲線近似呈線性規律;k也近似相等,分別為0.67804和0.64571,表明A0和A01 試樣的氧化反應速率也較為接近。也就是說,A0和A01 試樣的氧化行為類似,即熱處理不會對BT3-1鈦合金在950 ℃循環條件下的氧化性能產生較大影響。與A0和A01試樣相比,A1和A11試樣的n和k則差別較大。A1試樣的n為0.81949,氧化動力學曲線介于線性和拋物線規律之間,k為0.62029,與A0和A01試樣接近,即A1試樣的氧化行為與A0和A01試樣相似。但A11試樣的n為0.47257,k為0.24686,其氧化動力學曲線基本呈拋物線規律變化,且氧化速率較小。這充分表明,熱處理對激光原位合成高鈮Ti-Al金屬間化合物復合涂層在950 ℃循環條件下的氧化行為有著明顯影響。

表1 鈦合金基材和復合涂層試樣在950 ℃循環氧化條件下的動力學曲線參數

Table1 Parameters of oxidation kinetic curves of titanium alloy and composite coating samples under 950 ℃ cyclic oxidation

除熱處理外,氧化層形貌也會影響鈦合金及其表面涂層的氧化行為。對于在表面形成致密保護性氧化膜的情況而言,當氧化層很薄時,氣體穿過氧化層的擴散速率較快,在氧化層-金屬與涂層界面之間建立平衡,此時離子通量同氧化層-金屬與涂層界面的反應速率相等,氧化層-金屬與涂層界面的反應速率是氧化過程的控制步驟。當反應繼續進行時,氧化層變厚,擴散阻力增加,使通過氧化層的離子通量減少而降低反應速率,此時穿過氧化層的離子遷移變為氧化過程的控制步驟。上述轉變使得氧化動力學曲線服從拋物線規律,反應速率將隨時間延長而減小。對于無法在金屬與涂層表面形成致密保護性氧化膜的情況而言,氣體穿過氧化層的擴散速率較快,氧化層-金屬與涂層界面之間的平衡不會隨著氧化進行而變化,氧化層-金屬與涂層界面上的反應速率始終是氧化過程的控制步驟,金屬的氧化服從線性規律,即金屬以不變的速率進行氧化[25]。

據此可推測,熱處理后的高鈮Ti-Al金屬間化合物復合涂層氧化動力學曲線服從拋物線規律,是由于在涂層表面形成了均勻致密的保護性氧化層;BT3-1鈦合金基體的氧化動力學曲線服從線性規律,則是由于BT3-1鈦合金表面形成的氧化層碎裂剝落或氧化層內部疏松多孔而無法形成保護性氧化層所致。

圖3 鈦合金基材和復合涂層試樣在950 ℃循環氧化條件下的氧化動力學曲線

Fig.3 Oxidation kinetics curves of titanium alloy and composite coating samples under 950 ℃

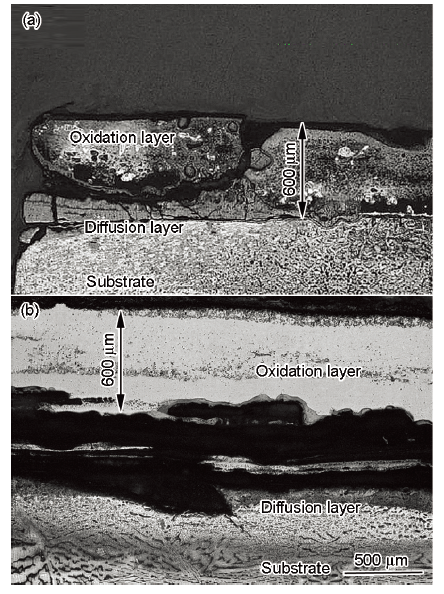

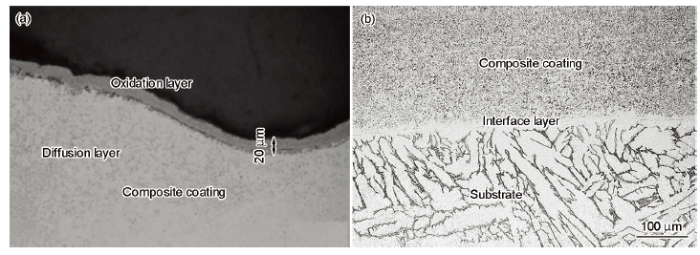

圖4是A0和A01試樣經950 ℃循環氧化后橫截面組織的OM像。可以看出,熱處理前BT3-1鈦合金表面氧化層呈疏松絮狀物與致密塊狀物的交替分布(圖4a),熱處理后BT3-1鈦合金表面氧化層呈疏松絮狀物連續分布(圖4b)。從圖中還可以看出,無論是否經過熱處理,BT3-1鈦合金表面均形成了厚度約為600 μm的氧化層,該氧化層疏松多孔。同時,由于氧化層、擴散層和鈦合金基體之間熱脹系數存在著較大差別,在冷卻稱重和循環氧化過程中會產生熱應力,氧化層在熱應力作用下出現了碎裂和剝落現象。結合圖3所示的氧化動力學曲線也可以看出,A0和A01試樣單位面積的氧化增重近似相等,氧化層厚度也相同,表明熱處理不會影響BT3-1基體鈦合金的高溫抗氧化性能。

圖4 熱處理前后BT3-1鈦合金基材表面950 ℃循環氧化的橫截面組織的OM像

Fig.4 Cross-sectional OM images of titanium alloy substrate under 950 ℃ oxidation before (a) and after (b) heat treatment

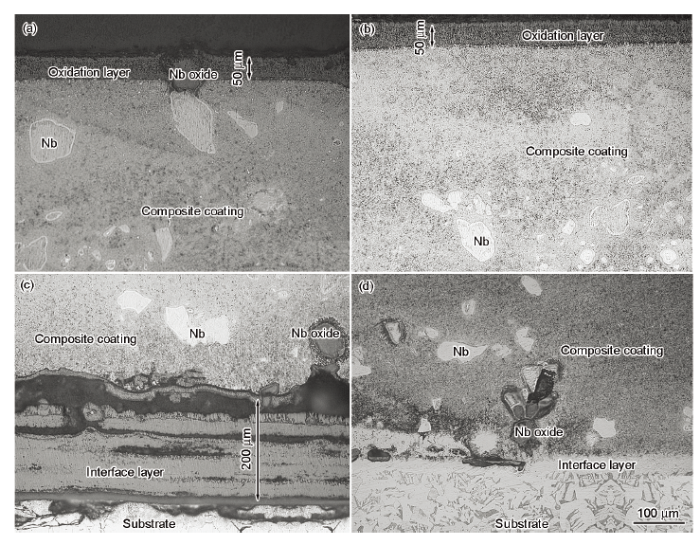

圖5是激光原位合成高鈮Ti-Al金屬間化合物涂層A1試樣經950 ℃循環氧化后橫截面組織的SEM像。可以看出,未經熱處理的涂層中仍有Nb單質,當抗氧化性能較差的Nb單質裸露在涂層表面時,氧化速率高于涂層氧化速率,單質Nb氧化產物破壞了涂層氧化膜的連續性。在沒有單質Nb裸露的位置,涂層表面形成了厚約50 μm的氧化層(圖5a和b),該氧化層均勻致密,未因循環氧化而出現分層現象,且氧化層緊密粘附在涂層表面,沒有出現破裂、剝落的痕跡。圖5c和d對應的是A1試樣經循環氧化后界面位置處的顯微形貌。從圖5c可以看出,界面結合較差的位置形成了厚約200 μm的氧化層,該氧化層疏松多孔,出現明顯的分層現象,各分層平均厚度約50 μm。氧化層出現分層是由于鈦合金基材氧化后,高溫下的氧化層發生體積膨脹,與基材間存在較大應力,在熱循環下,熱應力大于氧化層與基材之間界面結合強度而使氧化層碎裂剝落。在界面結合較差的位置,涂層與鈦合金基材間存在較多孔洞,并未呈現良好的冶金結合,形成氧短路擴散的通道而迅速發生內氧化,減弱了對鈦合金基材的保護作用。從圖5d可以看出,在涂層與鈦合金基材界面結合良好的位置并未出現圖5c所示的明顯氧化層,只是在局部有孔洞的位置上出現了輕微氧化。這是由于界面為冶金結合的涂層能夠有效阻止氧的快速擴散,提高了對基材的保護作用。當然,通過減少涂層內的孔洞等缺陷也能進一步提高涂層的抗氧化性能。

圖5 A1試樣經950 ℃循環氧化后表面和界面氧化層橫截面顯微組織的SEM像

Fig.5 Cross-sectional SEM images of sample A1 for surface and interface oxidation layer under 950 ℃ cyclic oxidation condition (a, b) surface oxidation layer (c, d) interface oxidation layer

圖6 A11試樣經950 ℃循環氧化后的橫截面顯微組織的SEM像

Fig.6 Cross-sectional SEM images of sample A11 under 950 ℃ cyclic oxidation condition (a) surface oxidation layer (b) interface oxidation layer

圖6是激光原位合成高鈮Ti-Al金屬間化合物復合涂層A11試樣經950 ℃循環氧化后橫截面組織的SEM像。從圖6a可以看出,試樣A11循環氧化后形成了厚約20 μm的氧化層,該氧化層比A1試樣上的氧化層更為均勻致密,未因循環氧化而出現分層現象,且氧化層與未氧化部分并沒有出現剝落痕跡。這表明在涂層表面形成的氧化膜粘附性較好,或者氧化膜與涂層熱膨脹系數較為接近而緊密的黏附在涂層表面,有效阻止了氧向涂層內部的快速擴散,進而降低了涂層氧化速率,提高了涂層在高溫下對基材的保護效果。從圖6b可以看出,熱處理有效消除了界面位置的結合缺陷,阻止了氧在界面位置的擴散。因此,A11試樣的涂層與基體界面結合位置并未出現圖5c中A1試樣因界面結合較差而使得氧化層在界面位置萌生的現象。

圖7 熱處理前后鈦合金基材和復合涂層經950 ℃循環氧化后氧化層的XRD譜

Fig.7 Surface oxidation layer XRD spectra of titanium alloy substrate (a) and composite coating (b) before and after heat treatment under 950 ℃ cyclic oxidation condition

圖7是熱處理前后鈦合金基材和涂層表面氧化后的XRD譜。從圖7a可以看出,950 ℃、24 h循環氧化5次條件下,熱處理前后BT3-1鈦合金的氧化層中均存在α-Al2O3、TiO2、Cr2O3、MoO2、MoO3 5種氧化物相,即熱處理對BT3-1鈦合金氧化層中的物相種類沒有影響。從圖7b可以看出,950 ℃、24 h循環氧化5次后,熱處理前后復合涂層表面氧化層均由α-Al2O3、TiO2和(Ti, Nb)O2 3種物相組成。即熱處理基本不會改變高鈮Ti-Al金屬間化合物涂層氧化層中的物相組成,但熱處理前后涂層中各衍射峰的強度和位置均發生了變化,表明熱處理對涂層中氧化物的生長位向和物相含量會產生一定影響。

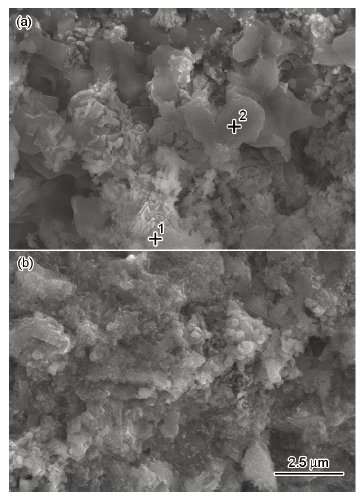

圖8為A0和A01試樣氧化層表面的SEM像。可以看出,A0試樣氧化層表面呈疏松絮狀物與致密塊狀物交替分布形態,且疏松絮狀物與致密塊狀物含量接近(圖8a)。通過表2所示EDS分析結果可知,疏松絮狀物中Ti、Mo、Cr的含量較高(對應圖8a中點1),而致密塊狀物中Al的含量較高(對應圖8a中點2)。結合圖7中XRD物相標定可知,疏松絮狀物是以TiO2為主相的α-Al2O3-TiO2-Cr2O3-MoO2-MoO3復合氧化物,而致密塊狀物則是以Al2O3為主相的α-Al2O3-TiO2-Cr2O3-MoO2-MoO3復合氧化物。A01試樣表面氧化層呈疏松絮狀物連續分布形態,致密塊狀物含量相對較少(圖8b)。同樣通過EDS分析可知,在BT3-1鈦合金表面氧化層中,致密塊狀物內Al元素富集,而疏松絮狀物內Ti元素富集.

圖8 熱處理前后BT3-1鈦合金表面氧化層的SEM像

Fig.8 Oxidation layer surface SEM images of titanium alloy substrate before (a) and after (b) heat treatment

氧化膜的完整性是其具有保護性的必要條件。通常將氧化膜的體積Vox與生成該氧化膜所消耗的金屬體積VM之比Vox/VM稱為P-B值,一般以γ表示。氧化膜保持完整性的必要條件是γ >1。當γ <1時,氧化膜不能完全覆蓋金屬表面,氧化膜疏松多孔,不具有保護效果或保護效果較差。但γ過大時,氧化膜內應力增大而易破裂,也使保護性很差。研究表明,保護性較好的氧化膜γ值稍大于1。對于Al和Ti,γ分別為1.28和1.95。可見,Al氧化膜的保護性優于Ti[25]。

圖9 復合涂層熱處理前后的氧化層表面形貌的SEM像

Fig.9 Oxidation layer surface SEM images of composite coating before (a) and after (b) heat treatment

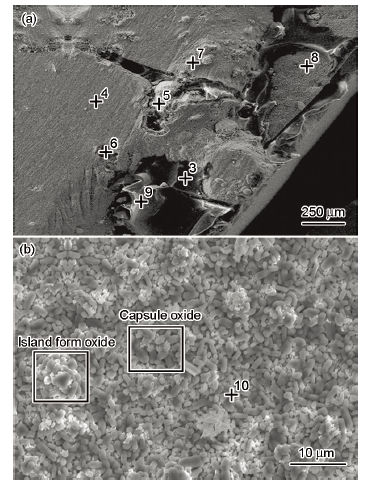

圖9是熱處理前后復合涂層氧化層表面形貌的SEM像。可以看出,熱處理前后氧化層表面形貌差異明顯。圖9a中,A1試樣表面氧化層內存在較為明顯的裂紋和孔洞,且尺寸較大,出現了崩塌碎裂的顆粒狀氧化物。根據表2中EDS分析及圖7中XRD譜結果可知,圖9a中顆粒狀氧化物為Nb含量較高的氧化物。結合圖6可知,產生這些Nb含量較高顆粒狀氧化物的原因是由于在高能激光束作用下,Ti、Al和Nb 3種元素混合粉末之間的原位反應進行得并不徹底,使得大量高密度、高熔點的Nb單質殘存在涂層內部,當抗氧化性較差的殘存Nb單質裸露在復合涂層表面時,就會在高溫循環氧化條件下迅速發生氧化而產生凸起。圖9b中,A11試樣表面氧化層內形成了尺寸均勻的膠囊狀氧化物,在尺寸較大的膠囊狀氧化物間隙還分布有少量尺寸較小而形貌相似的短桿狀氧化物。在局部位置短桿狀氧化物大量堆積,形成島狀氧化物。同樣根據表2及圖7中的結果,可判斷圖9b中的膠囊狀氧化物是TiO2、Al2O3、Nb2O5、(Ti, Nb)O2 4種氧化物伴生而形成的復合氧化物,且氧化物中Al含量較高,Nb含量較低,有一定的選擇性氧化傾向。

表2 熱處理前后BT3-1鈦合金和復合涂層氧化層中不同位置處的EDS分析結果

Table 2 EDS analysis results in different positions of surface oxidation layer on BT3-1 titanium alloy substrate and composite coating before and after heat treatment (mass fraction / %)

比較復合涂層試樣A11表面氧化層形貌可看出,熱處理前后的剖面位置均形成了厚薄均勻、組織連續致密的氧化層,氧化層未出現破裂、剝落跡象。熱處理前后氧化層厚度分別約為50和20 μm,涂層內部和涂層表面均未觀察到裸露的Nb2O5氧化物。

由于激光原位合成過程存在溫度梯度大、冷卻速率快的特點,在所制備的涂層中能夠得到非平衡凝固組織,但其加工工藝復雜、外界干擾因素多,使得涂層中又不可避免地會出現氣孔、裂紋等缺陷。在熱處理高溫條件下,涂層與基材之間進行元素快速擴散,可焊合、填充激光原位合成反應所制備涂層中殘存的氣孔和裂紋,改善了涂層與基材的結合,從而得到冶金結合界面,能有效防止氧沿著界面缺陷迅速擴散而使涂層局部失效,顯著提高了高溫循環氧化條件下涂層對基材的保護效果。

直接通過Ti、Al、Nb 3種元素混合粉末之間原位反應得到的復合涂層中,密度大、熔點高的Nb顆粒并未與Ti、Al元素充分反應而殘留在涂層中,絕大部分單質Nb顆粒沉積在涂層底部,造成Nb在涂層中的宏觀偏析,使其散失了改善Ti-Al金屬間化合物高溫抗氧化性能的作用。研究[21,23]表明,γ-TiAl+α2-Ti3Al雙相高鈮Ti-Al金屬間化合物的抗氧化性能最高,也有研究[26]認為,Nb合金化提升Ti-Al金屬間化合物的抗氧化性能可表現在熱力學和動力學2個方面。

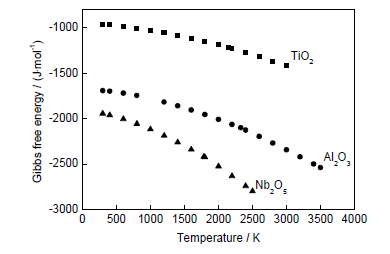

熱力學方面,Nb+在TiO2晶格中摻雜,減少氧空位和間隙Ti原子的數量,使Ti-Al金屬間化合物中氧的溶解度降低,Al活度相對增加,二者促進了Al2O3保護層的形成。二元Ti-Al金屬間化合物由于Ti和Al各自的氧化物生成能極其接近,根據文獻[27],可計算得到TiO2、Al2O3和Nb2O5 3種氧化物的Gibbs自由能如圖10所示。Al的活度為負偏差,難于發生Al的選擇性氧化生成具有保護性的Al2O3保護膜,而是在高溫下生成TiO2和Al2O3的混合氧化物層。由于TiO2是n-型氧化物,氧空位及間隙Ti2+是主要缺陷,氧化膜的生長可通過氧的內擴散和Ti的外擴散2種方式進行,生長速率較快;同時由于TiO2的結構疏松,使得Al2O3+TiO2混合氧化物層的黏結性較差,導致合金的抗氧化性也較差。添加適量的Nb可使其活度增強,抑制TiO2生長,增加Al2O3膜的致密性,促進富Al2O3保護層的穩定形成,從而降低涂層的氧化速率。

圖10 Ti、Al、Nb的氧化物Gibbs自由能隨溫度變化曲線

Fig.10 Gibbs free energies of Ti, Al, Nb oxide change with temperature

動力學方面,在氧化層/基體界面之間形成Nb的富集或者形成TiO2擴散勢壘層,阻礙陽離子、陰離子傳輸。同時,Nb2O5增加了TiO2和Al2O3混合氧化層的致密性,阻礙了快速擴散通道。熱處理優化了涂層組織結構,消除了Ti3Al2和Nb 2種降低涂層氧化性能的物相,使得單質Nb完全固溶到γ-TiAl和α2-Ti3Al中,得到γ-TiAl+α2-Ti3Al雙相層片狀或近層片狀組織,大大減弱了涂層中各元素的宏觀偏析,特別是Nb的宏觀偏析,充分發揮了Nb提升Ti-Al金屬間化合物高溫抗氧化性能的作用。可見,Nb合金化提升Ti-Al金屬間化合物高溫抗氧化性能的作用主要體現在2個方面:一是改善了氧化層顯微組織形貌從而得到連續致密的氧化層;二是提高了氧化層與涂層的黏附性。

(1) 采用激光原位合成技術在BT3-1鈦合金表面制備了Ti-Al-Nb金屬間化合物復合涂層。涂層主要由Nb單質、γ-TiAl、α2-Ti3Al和Ti3Al2組成。為消除高熔點Nb在激光燃燒合成過程中原位反應欠充分而沉積在界面位置和Ti3Al2存在而降低涂層高溫氧化性能的不利現象,通過自行設計的熱處理工藝對復合涂層進行了均勻化熱處理,使單質Nb完全固溶到周圍Ti-Al金屬間化合物基體中,得到了α2-Ti3Al和γ-TiAl雙相組織,優化了涂層結構,改善了涂層與基材之間的冶金結合質量。

(2) 熱處理對BT3-1鈦合金基材抗氧化性能影響不大,經950 ℃、24 h循環氧化5次后的單位面積上氧化增重接近,氧化行為類似,氧化動力學曲線呈近線性規律,即熱處理不會對BT3-1鈦合金在950 ℃的氧化性能產生較大影響。未經熱處理涂層的氧化動力學曲線介于線性規律和拋物線規律之間,其高溫抗氧化性能比鈦合金基材提高了2倍左右。經過熱處理涂層的氧化動力學曲線基本呈拋物線規律變化,且氧化速率較小,其高溫抗氧化性能比鈦合金基材提高了20倍以上。

(3) 高溫循環氧化后,復合涂層氧化層表面形成了連續致密的膠囊狀氧化物,鈦合金基材表面形成疏松多孔的絮狀氧化物,涂層表面生成的氧化層緊密黏附在未被氧化的涂層部分,氧化層對未氧化部分起到了良好保護作用,而BT3-1鈦合金的氧化層則從基材碎裂、剝落,對基材保護效果較差。Nb合金化提升Ti-Al金屬間化合物抗氧化性能的作用主要體現在2個方面:一是有助于富Al氧化膜的形成,利于改善氧化層的顯微組織得到連續致密的氧化層;二是提高氧化層與涂層的黏附性。

1 實驗方法

1.1 復合涂層制備

1.2 熱處理工藝

1.3 性能測試與表征

2 實驗結果與討論

2.1 涂層的物相分析

2.2 高溫抗氧化行為

Sample

Reaction rate constant k

Index n

A0

0.67804

0.93053

A01

0.64571

0.95832

A1

0.62029

0.81949

A11

0.24686

0.47257

2.3 氧化層結構特征

Position

O

Al

Ti

Mo

Cr

Si

C

Nb

Point 1 in Fig.8a

61.21

3.18

31.14

2.08

1.95

0.43

-

-

Point 2 in Fig.8a

56.17

13.11

27.74

1.38

1.13

0.47

-

-

Point 3 in Fig.9a

18.68

-

0.19

-

-

-

81.13

-

Point 4 in Fig.9a

58.04

22.27

18.42

-

-

-

-

1.27

Point 5 in Fig.9a

63.49

1.71

2.13

-

-

-

-

32.67

Point 6 in Fig.9a

38.78

-

0.06

-

-

-

61.16

-

Point 7 in Fig.9a

54.83

1.38

2.23

-

-

-

-

41.56

Point 8 in Fig.9a

66.85

28.83

3.48

-

-

-

-

0.84

Point 9 in Fig.9a

17.62

0.53

0.16

-

-

-

81.69

-

Point 10 in Fig.9b

65.68

19.89

12.41

-

-

-

-

2.02

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號