分享:MgO改性HA對(duì)Mg-Zn-Zr/m-HA復(fù)合材料組織及性能的影響

鄭浩然

摘要

為改善復(fù)合材料中納米增強(qiáng)體易團(tuán)聚的問題,將陶瓷納米棒HA進(jìn)行表面包覆MgO改性處理(m-HA),并采用高熔體剪切攪拌技術(shù)制備Mg-3Zn-0.8Zr合金(MZZ)、Mg-3Zn-0.8Zr/1HA復(fù)合材料(MZZH)和Mg-3Zn-0.8Zr/1m-HA復(fù)合材料(MZZMH)。研究了m-HA對(duì)Mg-Zn-Zr/HA復(fù)合材料微觀組織、力學(xué)性能和耐蝕性能的影響。結(jié)果表明,陶瓷納米棒HA的加入細(xì)化了MZZ合金的組織,提高了MZZ合金的力學(xué)性能和電化學(xué)耐蝕性能。與MZZH相比,MZZMH的晶粒更加細(xì)小均勻,陶瓷納米棒在基體中的分布更均勻。擠壓態(tài)MZZMH的力學(xué)性能較MZZH顯著提高,其硬度、屈服強(qiáng)度、抗拉強(qiáng)度和延伸率分別達(dá)到92 HV、291 MPa、325 MPa和8.62%。MZZMH的自腐蝕電位比MZZH高59 mV,MZZMH的腐蝕速率較MZZH降低,在SBF中浸泡7 d后穩(wěn)定在5 mm/a。腐蝕機(jī)理的不同使MZZMH復(fù)合材料的耐蝕性能優(yōu)于MZZH。因此,MgO改性可有效促進(jìn)HA納米棒的均勻分布,進(jìn)而顯著提高M(jìn)ZZMH的力學(xué)性能和耐蝕性。

關(guān)鍵詞:

Mg及其合金因其良好的生物可降解性及與人體骨相匹配的力學(xué)性能,作為短期行使功能的植入材料應(yīng)用前景廣闊[1-3]。但其強(qiáng)度偏低、塑性不足、腐蝕速率過快的問題仍需改善,以促進(jìn)生物醫(yī)用鎂合金的臨床應(yīng)用進(jìn)展[4]。近年來,鎂基復(fù)合材料因其可調(diào)可控的力學(xué)性能和耐蝕性能逐漸成為該領(lǐng)域研究的熱點(diǎn)之一[5-8]。復(fù)合材料中陶瓷顆粒增強(qiáng)體不僅在鎂合金基體中阻礙位錯(cuò)運(yùn)動(dòng),提高屈服強(qiáng)度,并可作為異質(zhì)晶核,降低形核功,增大形核率,起到細(xì)化晶粒作用。而細(xì)晶結(jié)構(gòu)鎂基復(fù)合材料在體內(nèi)外更趨向均勻腐蝕,進(jìn)而提高鎂基體的耐蝕性[9]。增強(qiáng)體的種類、含量、尺寸及分散性是影響鎂基復(fù)合材料性能的重要因素。Zhao等[10]制備了CNTs/AZ91D復(fù)合材料,碳納米管(CNT)的加入提高了復(fù)合材料的力學(xué)性能,但由于CNT與基體無化學(xué)反應(yīng),界面結(jié)合狀態(tài)不甚理想。一些研究者以羥基磷灰石(HA)和原位生成的MgO為增強(qiáng)體,用粉末冶金法制備鎂基復(fù)合材料,其抗拉強(qiáng)度、硬度和耐蝕性均隨增強(qiáng)體含量的增加而提高,但塑性顯著降低,綜合性能不夠理想[11,12]。原因是復(fù)合材料中所涉及的納米增強(qiáng)體均出現(xiàn)了較嚴(yán)重的顆粒團(tuán)聚現(xiàn)象,且與基體之間界面非冶金態(tài)結(jié)合。由于生物活性陶瓷顆粒與Mg熔體的浸潤(rùn)性差,難以通過機(jī)械攪拌混合均勻,并直接影響材料性能,因此,解決納米陶瓷顆粒在鎂基復(fù)合材料中的團(tuán)聚問題迫在眉睫[13]。研究者嘗試采用增強(qiáng)體顆粒表面包覆或改變復(fù)合材料制備技術(shù)克服團(tuán)聚。Gu等[14]用熔體滲透的方法將Mg-Ca合金滲透到多孔支架HA/磷酸鈣(TCP)中制備復(fù)合材料,其耐蝕性比Mg-Ca合金提高了68%,但力學(xué)性能卻下降了50%。Ye等[15]用明膠對(duì)納米HA進(jìn)行表面改性,采用真空與惰性氣體保護(hù)方法制備了1%HA/Mg-Zn-Zr復(fù)合材料,強(qiáng)度和塑性同步提高,但局部團(tuán)聚現(xiàn)象依然存在。Liu等[16]采用熔體強(qiáng)力剪切攪拌技術(shù),利用剪切應(yīng)變破碎團(tuán)聚顆粒,顯著提高了β-TCP顆粒在鎂基復(fù)合材料中的分散性。

為進(jìn)一步提高納米增強(qiáng)體的浸潤(rùn)性而又不引入其它雜質(zhì),采用MgO對(duì)納米增強(qiáng)體進(jìn)行表面包覆改性應(yīng)是一個(gè)有效的方法。這是由于MgO是一種相對(duì)重量小、與基體變形協(xié)調(diào)性好的生物可降解材料。此外,作為Mg基體的同源材料,MgO與鎂基體間有著良好的晶體取向關(guān)系,即半共格界面。因此在鎂合金熔煉過程中,MgO可極大增加陶瓷納米棒與Mg液的浸潤(rùn)度,從而實(shí)現(xiàn)納米棒HA的有效分散,解決團(tuán)聚的問題。

在本課題組以往工作[17-19]的基礎(chǔ)上,本工作以MgO改性前后的HA納米棒為增強(qiáng)體,Mg-3Zn-0.8Zr為基體,采用高熔體剪切攪拌技術(shù)熔煉復(fù)合材料,對(duì)比研究MgO改性對(duì)Mg-Zn-Zr/HA復(fù)合材料微觀組織、力學(xué)性能及耐蝕性能的影響,以求獲得有效改善納米陶瓷增強(qiáng)體在鎂基體中分散不均的工藝方法。

采用水熱法及化學(xué)反應(yīng)相結(jié)合的工藝制備MgO改性HA納米棒[20]。在攪拌條件下,將濃度為0.67 mol/L的C6H5Na3O72H2O溶液10 mL逐滴加到濃度為0.67 mol/L的15 mL Ca(NO3)2溶液中,充分?jǐn)嚢?逐滴加入濃度為0.4 mol/L的Na3PO4溶液15 mL,繼續(xù)攪拌后,將混合液轉(zhuǎn)移至50 mL的反應(yīng)釜內(nèi)襯中,于150 ℃反應(yīng)24 h。取出反應(yīng)液,將濃度為1 mol/L的Mg(NO3)26H2O溶液8 mL逐滴加入上述混合溶液,經(jīng)過靜置、離心、干燥及300 ℃煅燒,得到MgO包覆HA納米棒,計(jì)作m-HA。

以工業(yè)高純Mg (99.99%)、高純Zn (99.99%)、Mg-Zr中間合金(30%Zr,質(zhì)量分?jǐn)?shù))、HA納米棒和m-HA納米棒為原料,采用0.4%SF6+99.6%N2混合氣氛保護(hù),分別熔煉Mg-Zn-Zr合金及其復(fù)合材料。將純Zn和Mg-Zr中間合金按設(shè)計(jì)比例加入Mg熔體中保持15 min使其熔化并充分?jǐn)U散。HA和m-HA納米棒于200 ℃預(yù)熱2 h,在670 ℃時(shí)分別加入Mg-Zn-Zr合金熔體中,熔體升溫至720 ℃,用英國(guó)布魯奈爾大學(xué)[21]先進(jìn)凝固技術(shù)研究中心(BCAST)開發(fā)的高熔體剪切攪拌設(shè)備充分?jǐn)嚢?~10 min,然后澆鑄成直徑60 mm的鑄錠,分別記為Mg-3Zn-0.8Zr (MZZ)合金、Mg-3Zn-0.8Zr/1HA (MZZH)及Mg-3Zn-0.8Zr/1m-HA (MZZMH)復(fù)合材料。3種鑄錠在350 ℃下預(yù)熱2 h后熱擠壓(YQ 32-315)成直徑8 mm的棒材,擠壓比為1:56。

通過U-TV0.5VC-3金相顯微鏡(OM)、JSM-6700F掃描電子顯微鏡(SEM)及Tencnai G2 F20透射電子顯微鏡(TEM)觀察材料的顯微組織。采用SEM及TEM裝配的X射線能譜儀(EDS)分析各相化學(xué)成分。采用D/max 2500 PC X射線衍射分析儀(XRD)測(cè)量試樣的物相,CuKα,波長(zhǎng)0.15418 nm,測(cè)試速率5°/min,并用Jade 6.0軟件分析衍射圖譜和相。

采用HMV-2T Vickers硬度計(jì)測(cè)量材料硬度,設(shè)置載荷9.8 N,保持時(shí)間20 s,取每個(gè)樣品中6個(gè)不同部位硬度的平均值。根據(jù)GB/T16865-1997加工標(biāo)準(zhǔn)拉伸試樣,用WDW-100電子萬能試驗(yàn)機(jī)進(jìn)行拉伸實(shí)驗(yàn),拉伸速率為0.5 mm/min,每種材料以3個(gè)平行試樣的平均值作為實(shí)驗(yàn)結(jié)果。

合金及復(fù)合材料冷卻曲線的測(cè)量由自制裝置完成,用13 mm厚的隔熱層將鋼制坩堝放入電阻爐中預(yù)熱至700 ℃,將完全熔化的MZZ或MZZH熔體倒入坩堝中。為防止冷卻速率過快,將鋼制坩堝側(cè)面和底部圍上隔熱材料并置于隔熱磚上,在氣氛保護(hù)下,將與電腦連接的0.5 mm熱電偶插入坩堝的正中間,利用軟件記錄熔體溫度隨時(shí)間變化的曲線。

為測(cè)試材料的電化學(xué)性能,將擠壓態(tài)MZZ、MZZH和MZZMH機(jī)加工成直徑8 mm、厚3 mm的圓片,并用3000號(hào)砂紙打磨試樣表面至光亮。實(shí)驗(yàn)在模擬體液(SBF)中進(jìn)行,SBF (pH=7.4,37 ℃)由3.273 g/L NaCl、1.134 g/L NaHCO3、0.186 g/L KCl、0.134 g/L Na2HPO47H2O、0.152 g/L MgCl26H2O、0.184 g/L CaCl22H2O、0.036 g/L Na2SO4和3.029 g/L (CH2OH)5CNH2組成。將圓片和導(dǎo)電性好的Cu導(dǎo)線焊接,用Zahner Zennium電化學(xué)工作站的標(biāo)準(zhǔn)三電極體系測(cè)量樣品的極化曲線和電化學(xué)阻抗譜(EIS),試樣作為工作電極,石墨電極作為輔助電極,飽和甘汞電極(SCE)作為參比電極,掃描速率1 mV/S。測(cè)試前試樣在SBF中浸泡30 min以獲得穩(wěn)定的開路電位(OCP),以3個(gè)平行試樣的平均值作為實(shí)驗(yàn)結(jié)果。

體外浸泡實(shí)驗(yàn)在SBF中進(jìn)行,將直徑8 mm、厚3 mm的MZZMH及MZZH圓片浸泡在40 mL的SBF中,37 ℃恒溫水浴震蕩器中震蕩,2 d更換1次SBF。前36 h內(nèi)每隔2 h用STARTER 3100 pH劑(OHOUS)測(cè)定試樣pH值,浸泡3、5和7 d后再測(cè)定1次,計(jì)算3個(gè)平行試樣的均值。浸泡前期每隔2 h用自制的析氫裝置測(cè)定浸泡反應(yīng)產(chǎn)生的H2量,浸泡3、5和7 d后再測(cè)定1次,最終值取3個(gè)平行試樣的平均值。根據(jù)測(cè)定的析氫量換算出試樣的質(zhì)量損失,根據(jù)式(1)計(jì)算腐蝕速率v (mm/a):

式中,?W為試樣浸泡前后的質(zhì)量損失(g),A為試樣與SBF的接觸面積(mm2),t為浸泡時(shí)間(a),D為Mg的標(biāo)準(zhǔn)密度。將MZZMH及MZZH試樣浸泡6 h、12 h、1 d、3 d、5 d及7 d,取出后干燥,采用體式顯微鏡和SEM觀測(cè)浸泡試樣的表面形貌,并結(jié)合EDS分析試樣表面沉積物的成分。用鉻酸洗液去除浸泡試樣表面的沉積物,采用SEM觀測(cè)其表面形貌。去腐蝕產(chǎn)物的溶液由5 g重鉻酸鉀溶液、10 mL蒸餾水和90 mL濃硫酸配制而成。每個(gè)浸泡時(shí)間準(zhǔn)備3個(gè)平行試樣,取平均值以確保實(shí)驗(yàn)結(jié)果準(zhǔn)確性。

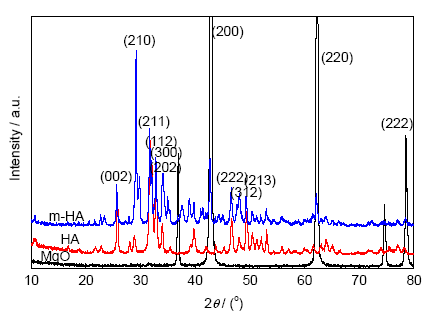

圖1是MgO、HA及m-HA的XRD譜。參照J(rèn)CPDS卡片,m-HA的譜圖中2θ角對(duì)應(yīng)衍射峰的位置與標(biāo)準(zhǔn)HA的主衍射峰一致,但峰位整體輕微左移,且譜圖中3個(gè)衍射峰的位置分別對(duì)應(yīng)標(biāo)準(zhǔn)MgO衍射峰3個(gè)主要晶面衍射,其峰位整體略有右移,這說明MgO不僅僅是機(jī)械包裹在HA表面,而是兩者在界面產(chǎn)生一定的離子交換,確保了二者之間的界面結(jié)合。由圖1中還可看出,HA改性后,(210)晶面的衍射峰強(qiáng)度增加,說明MgO改性HA后晶體易沿(210)晶面生長(zhǎng),增加m-HA納米棒的長(zhǎng)度。

圖1 MgO、HA、m-HA的XRD譜

Fig.1 XRD spectra of MgO, HA and modified HA (m-HA)

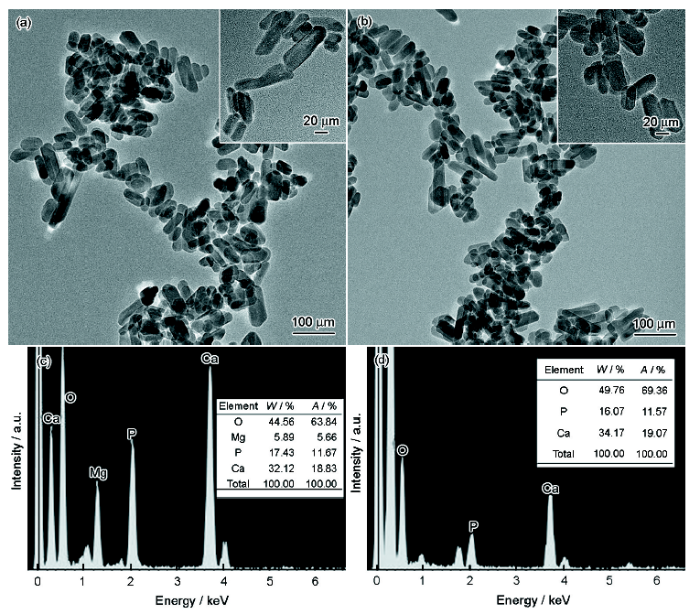

圖2是HA包覆MgO改性前后的TEM像及其EDS譜。從圖2a和b可以看出,m-HA納米顆粒的分散性略微好于HA納米顆粒,二者均為棒狀顆粒,m-HA的平均長(zhǎng)度約為53 nm,HA為37 nm。對(duì)納米HA及m-HA顆粒進(jìn)行EDS分析,從圖2c和d可以得出,HA中主要含有O、P、Ca元素,m-HA中主要含有O、Mg、P、Ca元素。結(jié)合XRD譜推斷制備的m-HA納米顆粒確實(shí)在HA的外面包覆上了MgO。

圖2 m-HA和HA納米顆粒的TEM像及EDS譜

Fig.2 TEM images (a, b) and EDS (c, d) of m-HA (a, c) and HA (b, d) nanoparticles (Insets in Figs.2a and b are enlarged images, W—mass fraction, A—atomic fraction)

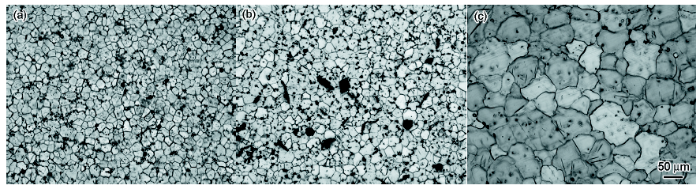

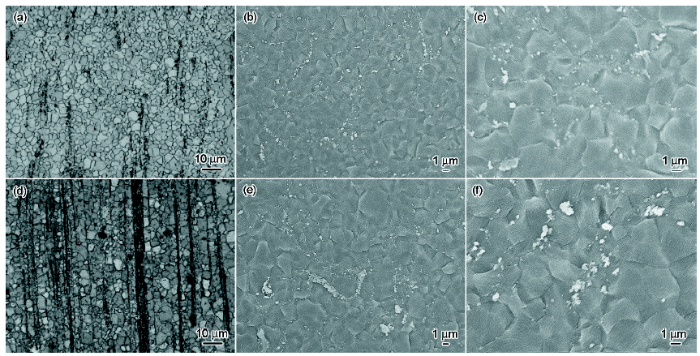

鑄態(tài)MZZMH、MZZH復(fù)合材料和MZZ合金的OM像如圖3所示。3種材料的鑄態(tài)組織主要由α-Mg等軸晶組成,其平均晶粒尺寸依次為14.4、20.6和62.3 μm。顯然,復(fù)合材料的晶粒尺寸遠(yuǎn)小于MZZ合金,說明HA納米顆粒細(xì)化晶粒效果顯著。與MZZH相比,MZZMH的晶粒尺寸細(xì)小、分布比較均勻、陶瓷顆粒和第二相均勻地分布在晶粒內(nèi)和晶界上。MZZH中顆粒的團(tuán)聚現(xiàn)象更明顯,這說明僅靠熔煉時(shí)的機(jī)械攪拌來打碎團(tuán)聚的HA是遠(yuǎn)遠(yuǎn)不夠的。

圖3 鑄態(tài)MZZMH、MZZH和MZZ的微觀組織OM像

Fig.3 OM images of as-cast Mg-3Zn-0.8Zr/1m-HA (MZZMH) (a), Mg-3Zn-0.8Zr/1HA (MZZH) (b) and Mg-3Zn-0.8Zr (MZZ) (c)

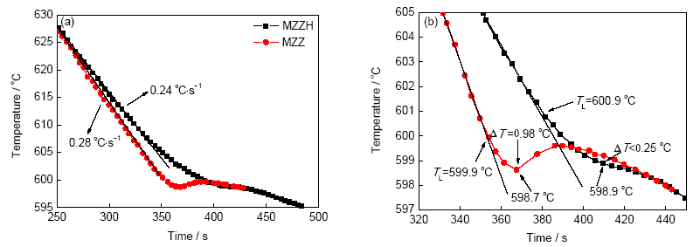

圖4為MZZ和MZZH試樣的冷卻曲線。基于圖4a,MZZ合金的冷卻速率約為0.28 ℃/s,與MZZH復(fù)合材料的冷卻速率(0.24 ℃/s)極為相似。圖4b為靠近液相線的測(cè)量數(shù)據(jù)。MZZ合金的過冷度?T約為0.98 ℃,但加入1%HA后的過冷度卻大幅減小(?T<0.25 ℃)。這表明,在鎂合金熔體中,HA顆粒的存在可以加強(qiáng)非均勻形核過程的進(jìn)行,減小鑄件的晶粒尺寸,這也與本工作中測(cè)量的晶粒尺寸結(jié)果一致。

圖4 MZZ和MZZH的冷卻曲線

Fig.4 Cooling curves for MZZ and MZZH (a) and corresponding enlarged curves (b) (?T—degree of under cooling, TL—actual solidification temperature)

擠壓態(tài)復(fù)合材料MZZMH和MZZH的OM及SEM像如圖5所示。MZZMH和MZZH在擠壓后均發(fā)生了完全動(dòng)態(tài)再結(jié)晶,且陶瓷顆粒及第二相在擠壓過程中被破碎并沿?cái)D壓方向呈帶狀分布。MZZMH和MZZH的平均晶粒尺寸分別為2.4和3.2 μm。與MZZH相比,在MZZMH中陶瓷顆粒沿晶界分布更均勻,沿?cái)D壓流線方向呈條塊狀不連續(xù)分布的陶瓷顆粒及第二相的尺寸更小、分布更均勻,更容易通過陶瓷顆粒及第二相激發(fā)形核機(jī)制(PSN)促進(jìn)動(dòng)態(tài)再結(jié)晶的發(fā)生而進(jìn)一步細(xì)化晶粒[22]。這說明納米陶瓷顆粒HA的改性會(huì)使MZZH的晶粒得到細(xì)化,組織分布更加均勻。

圖5 擠壓態(tài)MZZMH和MZZH復(fù)合材料的OM和SEM像

Fig.5 OM (a, d) and SEM images (b, c, e, f) of as-extruded MZZMH (a~c) and MZZH (d~f)

2.3.1 MZZ、MZZH及MZZMH的力學(xué)性能

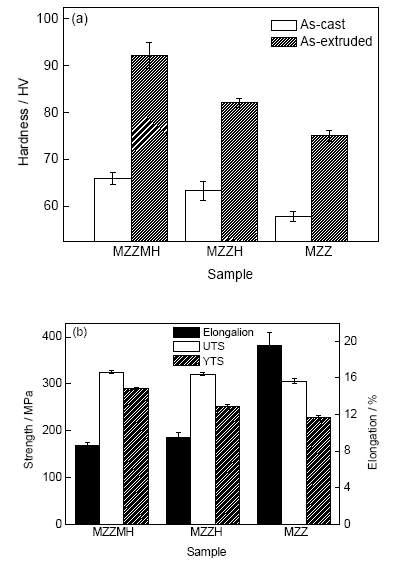

圖6a為鑄態(tài)及擠壓態(tài)MZZMH、MZZH及MZZ的Vickers硬度。可以看出,鑄態(tài)MZZMH (65.82 HV)和MZZH (63.28 HV)的Vickers硬度基本相當(dāng),但均高于MZZ (57.82 HV)。經(jīng)過熱擠壓后復(fù)合材料的Vickers硬度有明顯提高,在擠壓過程中,復(fù)合材料發(fā)生塑性變形,得到更加細(xì)小均勻的等軸晶,細(xì)化了晶粒,增加了晶界密度,提高了材料的硬度。擠壓態(tài)MZZMH的Vickers硬度明顯高于MZZH,分別達(dá)到92.23和82.05 HV。擠壓態(tài)復(fù)合材料的Vickers硬度均遠(yuǎn)遠(yuǎn)大于MZZ合金(75 HV),說明HA及m-HA對(duì)Mg-Zn-Zr合金的硬度有積極影響。

圖6 MZZMH和MZZH復(fù)合材料的力學(xué)性能

Fig.6 Hardness (a) and tensile properties (b) of MZZMH和MZZH composites (UTS—ultimate tensile strength, YTS—yield tensile strength)

擠壓態(tài)MZZMH、MZZH及MZZ沿?cái)D壓方向拉伸的性能如圖6b所示。由圖可知,材料的拉伸強(qiáng)度MZZMH>MZZH>MZZ,其中MZZMH的屈服強(qiáng)度和抗拉強(qiáng)度分別為291和325 MPa,分別比MZZH提高40和5 MPa,而MZZ的屈服強(qiáng)度(228 MPa)和抗拉強(qiáng)度(306 MPa)最低。MZZMH和MZZH的伸長(zhǎng)率分別為8.62%和9.48%,兩者相差不大。綜上,HA的加入提高了MZZH的強(qiáng)度,HA的表面包覆上MgO后,復(fù)合材料MZZMH屈服強(qiáng)度的提高尤為顯著。

2.3.2 MZZ、MZZH及MZZMH的電化學(xué)測(cè)試

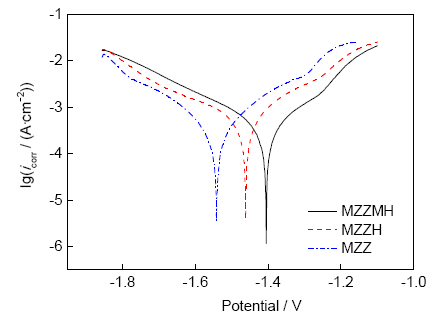

圖7給出了擠壓態(tài)MZZMH、MZZH及MZZ在SBF中的極化曲線。由于鎂合金的腐蝕存在“負(fù)差異效應(yīng)”,雖然依照傳統(tǒng)極化曲線方法推算鎂合金的腐蝕速率并不可靠,但仍然可以用其判斷該合金的腐蝕傾向[23]。從圖7可以看出,3種材料的陽(yáng)極極化曲線均有波動(dòng),說明試樣發(fā)生了點(diǎn)蝕。一般陽(yáng)極極化曲線代表Mg2+的溶出,陰極極化曲線代表析氫反應(yīng)[24],可以看出,自腐蝕電位(Ecorr)相同時(shí),MZZH的腐蝕電流密度(icorr)比MZZMH高,比MZZ低。由極化曲線計(jì)算得到的Ecorr、陰極Tafel坡(βc)、陽(yáng)極Tafel坡(βa)、極化電阻(Rp)和相應(yīng)的腐蝕率(Pi)數(shù)據(jù)如表1所示。其中Rp和Pi (與icorr (mA/cm2)有關(guān))根據(jù)以下方程[25,26]計(jì)算得到:

經(jīng)過分析得到MZZMH、MZZH及MZZ的Ecorr分別為-1403、-1462和-1542 mV。一般Ecorr越低,材料的腐蝕越嚴(yán)重越迅速。材料的極化電阻Rp滿足:MZZMH>MZZH>MZZ。即HA的添加降低了MZZH的腐蝕速率,HA的改性增加了復(fù)合材料MZZMH的鈍化能力,提高了耐蝕性。

圖7 擠壓態(tài)MZZMH、MZZH及MZZ的極化曲線

Fig.7 Tafel polarization curves of as-extruded MZZMH, MZZH composites and MZZ alloy (icorr—corrosion current)

表1 擠壓態(tài)MZZMH、MZZH及MZZ在模擬體液(SBF)中的電化學(xué)參數(shù)

Table 1 Electrochemical parameters of MZZMH, MZZH and MZZ in simulated body fluid (SBF) acquired from the polarization test and EIS

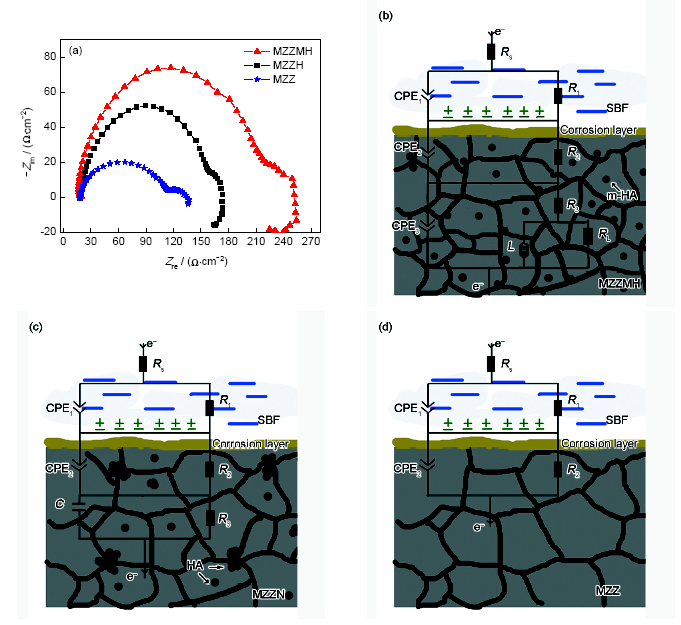

擠壓態(tài)MZZMH、MZZH及MZZ在SBF中的EIS及其擬合所用等效電路如圖8所示。通常,交流阻抗曲線由2個(gè)電容弧(位于高頻區(qū)和中頻區(qū))和1個(gè)電感弧(位于低頻區(qū))組成。高頻區(qū)的容抗弧表征的是由電荷傳遞電阻和雙電層電容構(gòu)成的阻容弛豫過程,高頻區(qū)的容抗弧表征的是Mg腐蝕中間產(chǎn)物產(chǎn)生的容抗。電容弧和電感弧直徑的大小直接反應(yīng)材料的耐腐蝕性,直徑越大,材料的腐蝕速率就越低[27]。從圖8可以看出,MZZMH的電容弧直徑大于MZZH,說明相同條件下MZZMH腐蝕過程中電荷轉(zhuǎn)移相對(duì)較少,具有較好的耐蝕性能。3種材料結(jié)合EIS的電化學(xué)反應(yīng)機(jī)理(圖8b~d)表明,材料的腐蝕區(qū)別主要在于添加的納米陶瓷顆粒。圖中,Rs表示溶液的電阻;R1表示電荷轉(zhuǎn)移電阻;R2表示腐蝕產(chǎn)物層電阻;R3表示物質(zhì)傳輸電阻,Q為角相位元件,表示一種等效元件CPE,C為常相位角元件。表1給出了擠壓態(tài)MZZMH、MZZH及MZZ在SBF中的電化學(xué)參數(shù)。對(duì)比表中數(shù)據(jù)發(fā)現(xiàn),MZZ的R1、R2、R3值最小,即耐蝕性最差。MZZMH的R1、R2、R3值高于MZZH,這說明和MZZH相比,MZZMH中電荷轉(zhuǎn)移的阻力大,試樣表面形成的腐蝕層致密,表面的腐蝕比較均勻、點(diǎn)蝕少。所以HA的改性提高了復(fù)合材料的耐蝕性能。

圖8 擠壓態(tài)MZZMH、MZZH及MZZ的交流阻抗譜及其擬合所用等效電路

Fig.8 EIS (a) and equivalent circuit (b~d) of as-extruded MZZMH (b), MZZH (c) composites and MZZ (d) alloy (Rs—solution resistance, R1—charge transfer resistance, R2—corrosion product layer resistance, R3—mass transfer resistance, RL—corresponding resistance of inductance components, CPE—equivalence element, C—capacitance, L—inductance element)

圖9a1~a4和b1~b4分別為擠壓態(tài)MZZMH和MZZH在SBF中浸泡1、3、5和7 d后的體式顯微鏡照片。隨著材料在SBF中浸泡時(shí)間的延長(zhǎng),試樣表面腐蝕程度不斷加強(qiáng),并不斷產(chǎn)生點(diǎn)蝕導(dǎo)致基體剝落。但在相同條件下,MZZH試樣表面的腐蝕坑比MZZMH更深更大,浸泡后MZZMH試樣的剩余量明顯多于MZZH。說明MZZMH在SBF中的腐蝕比MZZH緩慢。圖9c1~c4和d1~d4分別為擠壓態(tài)MZZMH和MZZH在SBF中浸泡并去腐蝕產(chǎn)物后形貌的SEM像。觀察發(fā)現(xiàn),樣品表面存在點(diǎn)蝕坑,說明材料在SBF中會(huì)發(fā)生點(diǎn)蝕。腐蝕首先沿著晶界發(fā)生,說明材料在SBF中發(fā)生了電偶腐蝕。對(duì)比2種復(fù)合材料,當(dāng)試樣在SBF中浸泡1 d時(shí),試樣表面的腐蝕坑均勻而微小,但MZZH的腐蝕坑更寬更深。對(duì)于同種材料,隨著浸泡時(shí)間的延長(zhǎng),試樣表面逐漸凹凸不平,腐蝕坑尺寸加大。這說明MZZMH的腐蝕更均勻、耐蝕性更好。

圖9 擠壓態(tài)MZZMH和MZZH在SBF中浸泡不同時(shí)間的體式顯微鏡照片及去腐蝕產(chǎn)物后的SEM像

Fig.9 OM images (a1~a4, b1~b4) and SEM images (c1~c4, d1~d4) of surface morphologies in MZZMH (a1~a4, c1~c4) and MZZH (b1~b4, d1~d4) before (a1~a4, b1~b4) and after (c1~c4, d1~d4) removing the corrosion products for immersion 1 d (a1~d1), 3 d (a2~d2), 5 d (a3~d3), 7 d (a4~d4) in SBF

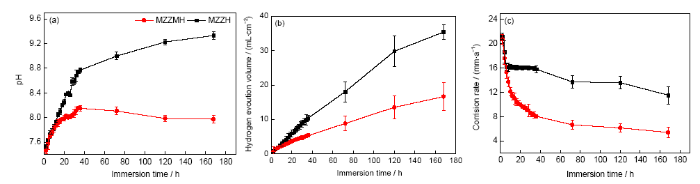

擠壓態(tài)MZZMH和MZZH在SBF中浸泡不同時(shí)間的pH值和析氫量的變化分別如圖10a和b所示。3種曲線都呈先增加后趨于平衡的趨勢(shì)。材料浸泡在SBF中會(huì)發(fā)生如下反應(yīng):

隨浸泡時(shí)間的增加,溶液中的pH值及析氫量均呈上升趨勢(shì),腐蝕產(chǎn)物層有保護(hù)膜的作用,其厚度的增加會(huì)減緩材料的腐蝕。但MZZMH的pH值和析氫量一直低于MZZH,浸泡7 d后MZZMH和MZZH的pH值分別趨于8和9.3,析氫量分別穩(wěn)定于16.6和35.4 mL/cm2。圖10c給出了擠壓態(tài)MZZMH和MZZH在SBF中浸泡不同時(shí)間的腐蝕速率曲線。可以看出,2種試樣的腐蝕速率曲線均為前期降低較快,后期趨于平衡,MZZMH的腐蝕速率一直低于MZZH,最后MZZMH和MZZH的腐蝕速率分別穩(wěn)定在5和12 mm/a。比較可知,MZZMH的耐蝕性優(yōu)于MZZH,這也與電化學(xué)結(jié)果相一致。

圖10 擠壓態(tài)MZZMH和MZZH在SBF中的pH值、析氫及腐蝕速率曲線

Fig.10 Curves of pH (a), hydrogen evolution (b) and corrosion rate (c) of as-extruded MZZMH and MZZH after immersed in SBF

對(duì)2種材料在SBF中浸泡的腐蝕表面形貌進(jìn)行SEM觀察,并對(duì)其表面腐蝕產(chǎn)物進(jìn)行EDS分析,以分析MZZH和MZZMH耐蝕性差異的原因。由圖11a~e可知,MZZH在SBF中浸泡前6 h內(nèi)的表面腐蝕形貌均成網(wǎng)狀,結(jié)合EDS (圖11h)分析其為Mg(OH)2,浸泡5 d (圖11g)后MZZH試樣的表面出現(xiàn)了片狀的Mg(OH)2。與MZZH相比,MZZMH在SBF中浸泡1 h (圖12a)后基體表面反應(yīng)形成一層網(wǎng)狀的Mg(OH)2,浸泡1.5 h后,其表面的Mg(OH)2層逐漸被一層顆粒狀物覆蓋(圖12b),隨浸泡時(shí)間的延長(zhǎng),顆粒層越來越致密,對(duì)圖12d進(jìn)行EDS分析發(fā)現(xiàn)其Ca/P為1.01 (圖12k),推測(cè)該物質(zhì)為CaHPO4。浸泡4 h (圖12e)后MZZMH表面又被Mg(OH)2替代。浸泡6 h后,試樣表面形成尺寸較大的顆粒并逐漸致密(圖12g),結(jié)合EDS分析其可能為Ca3(PO4)2 (圖12l),從圖12h看出浸泡1 d后試樣的表面形成了一層細(xì)小致密的Ca-P顆粒層,說明試樣在SBF中浸泡1 d左右時(shí),MZZMH的腐蝕層是Mg(OH)2層和Ca-P顆粒層交替生長(zhǎng),而MZZH的腐蝕層是逐漸變厚的Mg(OH)2層,這與圖10c中MZZH試樣腐蝕速率的變化較MZZMH平緩的結(jié)果相一致。在SBF中浸泡3和5 d后,MZZMH試樣表面分別被網(wǎng)狀和片狀的Mg(OH)2覆蓋,說明浸泡后期MZZH和MZZMH的表面腐蝕產(chǎn)物主要為Mg(OH)2。

圖11 擠壓態(tài)MZZH在SBF中浸泡不同時(shí)間的腐蝕形貌及EDS分析

Fig.11 Surface morphologies (a~g) and EDS (h) of MZZH for immersion 1 h (a), 2 h (b), 4 h (c, h), 5 h (d), 6 h (e), 3 d (f) and 5 d (g) in SBF

圖12 擠壓態(tài)MZZMH在SBF中浸泡不同時(shí)間的腐蝕形貌及EDS分析

Fig.12 Surface morphologies (a~j) and EDS (k, l) of MZZMH for immersion 1 h (a), 1.5 h (b), 2 h (c), 2.5 h (d, k), 4 h (e), 5 h (f), 6 h (g, l), 1 d (h), 3 d (i) and 5 d (j) in the SBF

從實(shí)驗(yàn)結(jié)果可知,相比于HA,等量添加的m-HA使復(fù)合材料的晶粒細(xì)化更加顯著,這可能與m-HA表面MgO的包覆有很大關(guān)系。Wang等[28]的研究表明,MgO與α-Mg基體間可以形成半共格界面關(guān)系,使得m-HA與α-Mg界面處晶格錯(cuò)配度減小,二者的浸潤(rùn)性增加。因此,m-HA在基體中分布更加均勻而且不易團(tuán)聚,可以作為α-Mg基體異質(zhì)形核的核心,有效降低非均勻形核功,增大形核率,細(xì)化基體晶粒。經(jīng)過擠壓變形后,MZZMH的晶粒尺寸仍然小于MZZH,這除了鑄態(tài)組織遺傳以外,與復(fù)合材料MZZMH中m-HA顆粒細(xì)小,彌散分布,在熱塑性變形過程中可有效釘扎晶界從而抑制Mg-Zn-Zr合金再結(jié)晶晶粒長(zhǎng)大也有著必然的聯(lián)系。

HA的加入可顯著提高M(jìn)ZZ合金的力學(xué)強(qiáng)度,尤其是屈服強(qiáng)度提高了超過30 MPa。其主要原因有2個(gè):首先擠壓態(tài)MZZH的平均晶粒尺寸小于擠壓態(tài)MZZ,因此根據(jù)Hell-Petch公式:

式中,d為材料的晶粒尺寸,σ為材料的屈服強(qiáng)度,σ0反映晶內(nèi)對(duì)變形的阻力,K反映晶界對(duì)變形的影響系數(shù),MZZH的屈服強(qiáng)度高于MZZ合金;其次主要是由于在塑性變形過程中,納米HA顆粒可阻礙位錯(cuò)線和晶界的移動(dòng),起到釘扎位錯(cuò)的作用。對(duì)HA納米陶瓷顆粒進(jìn)行表面改性可顯著提高HA/Mg-Zn-Zr復(fù)合材料的硬度和強(qiáng)度。其硬度的提高主要是由于MZZMH中晶粒更細(xì)小均勻,晶界密度更高,而晶界處的硬度要大于晶內(nèi),所以提高了其硬度。強(qiáng)度的提高主要有以下幾個(gè)原因:(1) 由于MZZMH的晶粒尺寸比MZZH小,相應(yīng)的晶界數(shù)量就會(huì)增加,高密度的晶界可以更加有效地阻礙位錯(cuò)滑移系的啟動(dòng);(2) 根據(jù)Hell-Petch公式,晶粒尺寸更小的MZZMH具有更高的屈服強(qiáng)度;(3) 由于m-HA顆粒在合金基體中的分布均勻彌散,導(dǎo)致MZZMH中增強(qiáng)體粒子間距變小,這對(duì)繞過位錯(cuò)運(yùn)動(dòng)的阻力增大,起到明顯的強(qiáng)化作用。此外,由于MgO與α-Mg基體間可以形成半共格界面,因此在塑性變形時(shí)由MgO包覆的HA與基體的變形更加協(xié)調(diào),所以MZZMH在塑性變形時(shí)可承受更大的應(yīng)力。

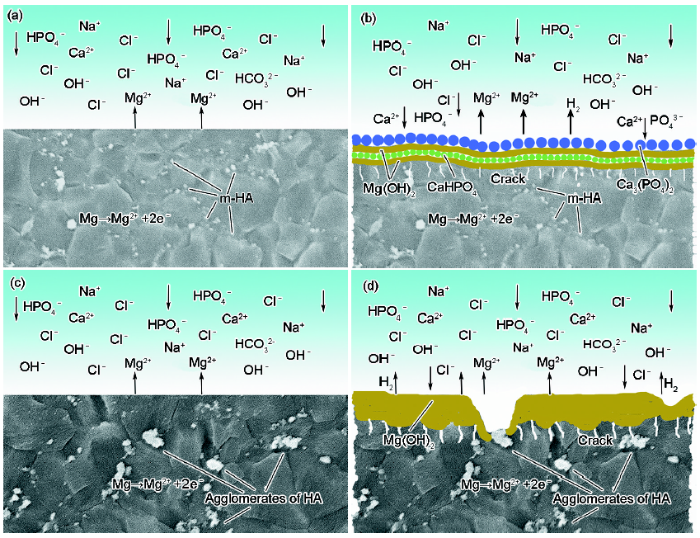

由電化學(xué)分析可知,HA的加入可改善MZZ的耐蝕性,這是由于HA的加入可細(xì)化晶粒組織,使材料的整體腐蝕更趨近于均勻腐蝕。結(jié)合MZZH與MZZMH的電化學(xué)測(cè)試結(jié)果及2種材料浸泡后表面腐蝕產(chǎn)物層的形成過程,不難發(fā)現(xiàn)MgO改性HA鎂基復(fù)合材料在SBF中初期的腐蝕機(jī)理發(fā)生了改變,MZZMH和MZZH 2種復(fù)合材料在SBF中可能的腐蝕機(jī)理如圖13所示。可以看出,在浸泡早期,隨腐蝕時(shí)間增加,MZZMH表面Mg(OH)2層和Ca-P顆粒層呈交替生長(zhǎng),相互競(jìng)爭(zhēng)關(guān)系。由于擠壓態(tài)MZZMH的晶粒尺寸更加細(xì)小均勻,晶界密度高,降低了晶粒與晶界之間的電勢(shì)差,使之形成更加密集和微弱的電化學(xué)電池區(qū)域。同時(shí),高密度的晶界為Mg(OH)2提供了更多的形核位點(diǎn)[29],使表面腐蝕產(chǎn)物Mg(OH)2層相比MZZH更加致密。此外,MZZMH中m-HA顆粒分散均勻、界面結(jié)合狀態(tài)好,降低了鎂合金基體與增強(qiáng)顆粒之間界面的點(diǎn)陣畸變程度,進(jìn)而降低界面能,也使MZZMH復(fù)合材料的腐蝕敏感性下降。同時(shí),MZZMH復(fù)合材料中增強(qiáng)體表面包覆了MgO,當(dāng)其浸泡于SBF中時(shí),暴露于表面的m-HA會(huì)與基體鎂合金一樣與H2O反應(yīng)生成Mg(OH)2,從而使MZZMH復(fù)合材料表面的Mg(OH)2層更加連續(xù)、致密,具有較強(qiáng)的保護(hù)性,可以有效阻礙SBF對(duì)基體的腐蝕。同時(shí),由于Mg(OH)2的生物活性,具有誘導(dǎo)SBF中鈣磷化合物形核生長(zhǎng)的作用,而使Ca-P顆粒不斷沉積到Mg(OH)2層的表面,形成圖12中所示的Ca-P顆粒層(圖13b)。顯然,在浸泡初期MZZMH復(fù)合材料表面Mg(OH)2層和Ca-P顆粒層相向生長(zhǎng),相互覆蓋,使得腐蝕呈均勻態(tài)勢(shì)發(fā)展,基本抑制了點(diǎn)蝕過程(圖9)。而隨著浸泡時(shí)間的不斷增加,在1 d以后,SBF溶液穿透Ca-P顆粒層和Mg(OH)2層腐蝕基體的速率增加,Ca-P顆粒沉積速率相對(duì)減緩,已經(jīng)不足以形成連續(xù)的顆粒層,也就失去了保護(hù)作用,導(dǎo)致腐蝕層的生長(zhǎng)最終以Mg(OH)2層為主。與MZZMH相比,由于MZZH復(fù)合材料中HA團(tuán)聚較為嚴(yán)重,其在SBF中浸泡初期的腐蝕產(chǎn)物層Mg(OH)2不僅疏松,而且不連續(xù)(在表面HA處斷開),如圖13d所示。MZZH腐蝕層的生長(zhǎng)始終以Mg(OH)2為主,MZZH在腐蝕早期的主要形貌為疏松的網(wǎng)狀結(jié)構(gòu)的Mg(OH)2,這是由于MZZH合金內(nèi)HA的團(tuán)聚作用導(dǎo)致HA與基體的界面處會(huì)出現(xiàn)較為嚴(yán)重的腐蝕,且當(dāng)HA暴露在SBF中時(shí),其與周圍基體形成的高電勢(shì)差會(huì)形成較嚴(yán)重的電偶腐蝕,MZZH與SBF接觸后產(chǎn)生劇烈反應(yīng)并析出大量H2 (圖10b),H2產(chǎn)生的氣壓會(huì)對(duì)SBF以及各種離子有一定的排斥作用,Ca-P顆粒無法在疏松且不連續(xù)的Mg(OH)2層上沉積成一層保護(hù)膜,因此只能生成Mg(OH)2層,這種網(wǎng)狀結(jié)構(gòu)無法有效阻擋SBF,且Mg(OH)2會(huì)與Cl-發(fā)生反應(yīng)并被不斷溶解,不利于材料后期的腐蝕。因此,MgO改性HA可顯著改善鎂基復(fù)合材料的耐蝕性。

圖13 MZZMH和MZZH在SBF中浸泡前期的腐蝕機(jī)理圖

Fig.13 Corrosion mechanism of MZZMH (a, b) and MZZH (c, d) immersed in SBF(a) galvanic corrosion in MZZMH(b) formation of the alternative protective film of Mg(OH)2 and Ca-P particles(c) galvanic corrosion in MZZH(d) formation of Mg(OH)2 layer

(1) HA表面包覆MgO后形成m-HA納米棒,在HA和MgO的界面會(huì)有晶格的相互滲透,不是簡(jiǎn)單的機(jī)械結(jié)合,且包覆在HA外面的MgO比較薄。

(2) HA的加入細(xì)化了Mg-Zn-Zr合金的晶粒,HA改性后對(duì)鑄態(tài)及擠壓態(tài)HA/Mg-Zn-Zr復(fù)合材料的微觀組織具有明顯的細(xì)化效果,陶瓷顆粒比較均勻地分布在晶粒和晶界上。

(3) 通過對(duì)HA陶瓷納米棒改性,MZZMH復(fù)合材料的屈服強(qiáng)度和抗拉強(qiáng)度都得到提高,分別達(dá)到291和325 MPa。MZZMH的自腐蝕電位比MZZH高出59 mV。

(4) MZZMH的耐蝕性能優(yōu)于MZZH。MZZMH的腐蝕速率較MZZH降低,在SBF中浸泡7 d后分別穩(wěn)定在5和12 mm/a。2種復(fù)合材料在SBF中浸泡過程中的腐蝕機(jī)理不同。在浸泡前期MZZMH試樣表面腐蝕層以Mg(OH)2層與Ca-P顆粒層交替生長(zhǎng)為主,MZZH試樣表面腐蝕層的生長(zhǎng)始終以Mg(OH)2為主。

, 李禎

, 李禎

1 實(shí)驗(yàn)方法

2 實(shí)驗(yàn)結(jié)果

2.1 m-HA的表征

2.2 顯微組織

2.3 材料的性能分析

Composite

Ecorr (vs SCE)

icorr

βc (vs SCE)

βa (vs SCE)

Rp

Pi

R1

R2

R3

mV

μAcm-2

mVdecade-1

mVdecade-1

kΩcm2

mma-1

Ωcm2

Ωcm2

Ωcm2

MZZMH

-1403±12

217±14

149±20

126±7

1.37±0.22

4.96±0.32

61.00±2.3

37.18±1.6

7.55±0.9

MZZH

-1462±18

436±17

254±13

176±8

1.04±0.09

9.96±0.39

53.12±1.2

54.14±1.1

6.61±0.3

MZZ

-1542±10

501±13

257±15

219±5

1.03±0.06

11.45±0.29

47.09±3.3

10.05±1.0

-

2.4 MZZH及MZZMH的體外浸泡實(shí)驗(yàn)

3 分析討論

4 結(jié)論

來源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)