分享:金屬基復合材料高通量制備及表征技術研究進展

摘要

“材料基因工程”計劃是以大數據作為支撐,采用高通量設計、制備和表征技術,促使材料研究從傳統的試錯模式轉向低成本、快速響應的新模式,從而加快新材料的研發速度,實現研發成本和周期“雙減半”的目標。金屬基復合材料由于組分復雜、制備過程為熱力學非平衡狀態,帶來一些新的問題需要解決,包括:(1) 高通量制備方法方面,針對合金塊體樣品開發的噴印合成法、多元結擴散法等基于熱力學平衡理論的高通量制備技術無法直接用于金屬基復合材料構件塊體坯料的制造;(2) 高通量表征技術方面,缺乏針對金屬基復合材料單一樣品成分、形貌、組織、結構和性能的多維、多場、多尺度同步采集技術,以及針對陣列樣品成分、形貌、組織與結構的快速表征技術。鑒于上述問題,本文綜述了金屬基復合材料高通量制備及表征技術發展現狀及已取得的進展,特別是在增強體呈梯度分布的金屬基復合材料制備技術與高通量組合表征方法上取得的突破,推動了高通量制備及表征技術在金屬基復合材料領域的應用。最后指出了金屬基復合材料高通量計算、制備方法和表征技術方面存在的瓶頸問題,并對高通量制備與表征技術的發展進行了展望。

關鍵詞:

金屬基復合材料具有可設計性。由于其具有高比強度、高比剛度、低膨脹和耐磨損等優異性能,作為一種新型結構-功能一體化材料,在衛星、空間實驗室、深空探測等航天領域,以及大飛機、新一代軍機、無人機等航空領域具有重要的應用價值[1]。在我國正從航空航天大國向強國邁進的過程中,金屬基復合材料將發揮越來越大的作用[1]。

目前金屬基復合材料的研發主要為傳統模式,即針對航空航天國防等領域個性化、小批量及多品種的技術要求,采用個案攻關的研發模式加以解決,這種研發模式存在研制周期長、成本高等問題[2]。美國政府于2011年提出“材料基因工程”計劃,包括高通量設計、制備和表征3大要素。該計劃的核心是利用大數據作支撐,通過高通量計算設計、快速優化材料組分,通過高通量制備技術獲取大量適用樣品,并通過高通量快速表征技術驗證設計及制備結果,從而達到快速優化材料組分/工藝/性能的目的,實現研發成本、周期“雙減半”的目標,推動材料研究從傳統模式向低成本、快速響應的高通量研制新模式的轉變[3]。國內外在薄膜等低維度材料高通量設計、制備和表征等關鍵技術方面已取得了長足進展[4,5]。與此同時,擴散多元節法[6,7,8]、“噴印”合成法[9,10,11]、選擇性激光熔覆[12,13]以及磁控濺射[14]等技術也被廣泛應用于二維金屬材料(如薄膜、涂層)的高通量制備;飛秒脈沖激光法[15]、微觀力學測試法[16,17,18,19,20]、納米掃描量熱法[21,22,23]、三維X射線衍射法[24]以及相應的組合表征法[25,26,27,28,29,30]等適用的高通量表征技術也相繼問世。而在金屬基復合材料高通量制備及表征技術方面,仍存在很大發展空間。

增強體呈梯度分布的金屬基復合材料的高通量制備和表征技術發展迅速,有望成為金屬基復合材料高通量技術率先發展的新領域。與金屬材料相比,金屬基復合材料含有基體與增強體多種組元及其形成的界面,因此增強體的含量、尺寸、形狀及分布構型的設計,基體合金成分的選擇,以及界面結構與性能的優化影響因素繁多,導致金屬基復合材料的研發周期長、成本高,因此深入開發金屬基復合材料適用的高通量制備及表征技術具有迫切的理論和應用價值。本文綜述了近期國內外金屬基復合材料的高通量制備技術和表征技術,結果顯示出高通量制備和表征技術在縮短復合體系篩選和研發周期、降低研發成本、快速響應航空航天等領域的迫切需求等方面的巨大潛力。

高通量制備技術是在相對較短的時間內同時進行多個實驗,用以替代傳統的“逐一”或“單步”的研發模式,實現研發成本與周期“雙減半”的目標。傳統研發模式與高通量研發模式[31]對比如圖1所示。不同于傳統研發過程的線性化和順序性,高通量研發流程基于材料數據庫呈現并行化的特征。

圖1 材料的傳統研發模式與高通量研發模式對比

Fig.1 Comparison of two kinds of material development modes

目前國內外適用于金屬材料的高通量制備技術主要有2種:(1) 基于組分之間多元節擴散、材料分層沉積和高通量擴散燒結等制備方法,如多元節擴散法用于繪制Fe-Nd-B三元合金相圖、共沉積薄膜法用于合成組分呈連續梯度分布的薄膜、高通量擴散燒結法通過擴散動力學控制形成中間平衡相等;(2) 多個實驗并行開展、以期短時間內獲取多樣品的制備方法,如微流體結構法在微流體陣列中實現催化反應、噴印合成法應用于制樣密度高達9×104樣品/英寸的陶瓷組合樣品的制備、化學浴沉積法用于陣列薄膜材料的制備等。基于上述制備原理及國內外已開展的研究工作,高通量制備技術和裝備的基本要求是在相對較短的時間內同時開展“多個實驗”或“一連串自動化合成”,從而達到降低研發成本、加快研發速度的要求。

金屬材料是金屬基復合材料組分之一。金屬材料的高通量制備技術研究較早,可直接指導金屬基復合材料高通量制備技術的研發。高通量制備技術能夠在短時間內低成本地獲取大量實驗樣品,是“材料基因工程”計劃的關鍵要素之一,扮演著承上啟下的重要角色。自1970年Hanak[32]提出“多樣品實驗”概念以來,各國學者對“材料高通量實驗”的研究逐漸增多,但大多集中在生物、能源和化學領域[33]。20世紀90年代,提出了“高通量組合材料實驗方法”并被應用到金屬、陶瓷、無機物、高分子以及催化劑等結構與功能材料的研發[34]。進入21世紀后,專門提供高通量組合材料實驗儀器設備和技術服務的公司如雨后春筍般絡繹出現,如美國Intermolecular公司和中國亞申科技研發中心(上海)有限公司等[33]。我國對“高通量組合材料實驗”的研究始于20世紀90年代末,在一些優勢領域實現了從跟跑、并跑向領跑的轉變。目前高通量制備技術主要應用于半導體材料[4,5]、介電材料[35,36]、陶瓷材料[9,10,11]、催化劑材料[37,38,39]、合金[6~8,14,16,17,21,40~46]以及納米材料[47,48,49,50]等。常用的金屬材料高通量制備技術原理、應用對象及優點如表1[4~11,14,16,17,21,33,35~50]所示。

表1 金屬材料高通量制備方法、原理、應用及優點分析[

Table 1 High throughput preparation techniques, applications and advantages in metal materials[

金屬基復合材料組分復雜,包含種類、含量、尺寸、分布不同的增強體,受增強體影響的基體金屬,以及成分、結構和微區性能可調的界面,從而使其具有更大組織性能設計優勢。金屬基復合材料高通量制備方法可分為2類:(1) 在磁場、力場以及溫度場作用下的物理方法;(2) 氧化還原反應、界面反應擴散等化學方法,具體如表2[12,13,51~54]所示。

表2 金屬基復合材料高通量制備方法和應用領域[

Table 2 High throughput preparation methods and applications in metal matrix composites (MMCs)[

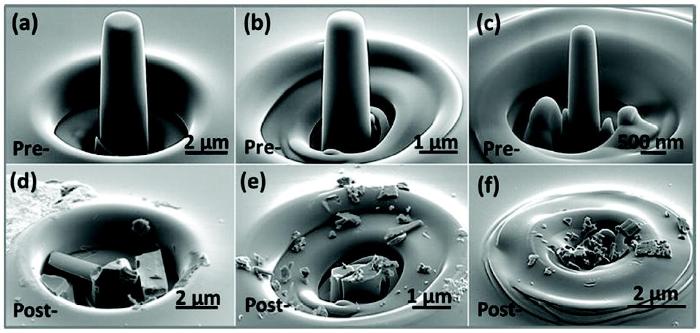

激光熔覆法由于工藝簡便,可在金屬表面形成不同增強體類別、含量、分布特征的復合材料,從而備受關注。Shishkovsky等[55]采用選擇性激光熔覆法,將體積分數分別為5%、10%和15%的TiB2分別添加到Ti基體中,制成層狀鈦基復合材料。還有研究者采用微納加工技術,制備大容量組織結構不同的微小樣品用于性能測試。如Uchic等[56]制備了不同直徑的微米柱,研究了壓縮、彎曲和拉伸強度及延伸率等力學性能,發現當微柱直徑大于臨界直徑時,測試結果才與大塊材料相符。Guo等[57]利用聚焦離子束(FIB)制作SiC微米柱(圖2),分析了SiC力學性能的取向和尺寸效應。

圖2 變形前后SiCp/Al復合材料界面微柱SEM像[

Fig.2 SEM images of interface pillars before (a~c) and after (d~f) compressive deformation in a SiCp/Al composite[

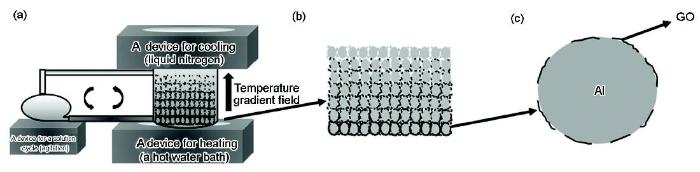

石墨烯增強鋁基復合材料制備技術的重要問題之一是石墨烯在鋁合金中的均勻分布。借助靜電自組裝,實現石墨烯在溶液中均勻吸附于Al粉表面,可以解決石墨烯比表面積大不易分散的問題。石墨烯在Al粉表面自組裝的原理是:在弱酸條件下,Al與石墨烯溶液中的H+發生還原反應,在Al顆粒表面產生大量Al3+,Al3+與帶負電的石墨烯發生靜電自組裝。圖3為本課題組提出的通過靜電自組裝,制備石墨烯含量呈梯度變化的石墨烯/Al復合粉體的原理圖,利用水浴加熱裝置與液氮冷卻裝置之間溫度差形成溫度梯度場(圖3a),促進石墨烯溶液沿著溫度梯度場自下而上緩慢循環流動,加速石墨烯與Al粉的接觸和靜電自組裝過程。此外,石墨烯表面的官能團活性隨溫度升高而提高,造成石墨烯靜電吸附量在溫度梯度場作用下呈連續梯度變化(圖3b和c)。該梯度復合粉體通過放電等離子燒結(SPS),可以獲得石墨烯含量呈連續梯度變化的鋁基復合材料。

圖3 靜電自組裝制備石墨烯呈梯度分布的石墨烯-Al粉混合粉

Fig.3 Preparation of graphene gradient distributed graphene-Al composite powder compacts by self-assembly method

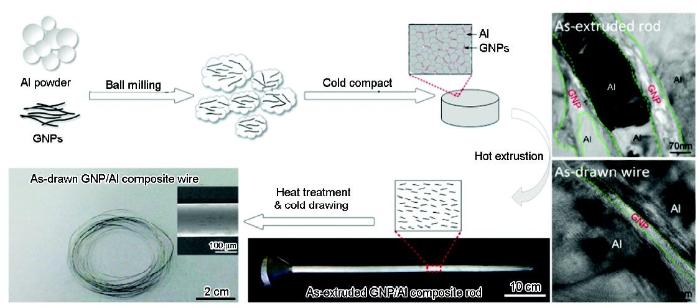

Deng等[58]采用冷等靜壓結合熱擠壓方法制備了CNTs/2024Al復合材料,發現碳納米管(CNTs)與Al基體結合性完好,CNTs含量為1% (質量分數)時,復合材料硬度、模量以及抗拉強度較Al基體分別提高了30.8%、41.3%和35.7%。Li等[59]研究了多道次冷拉拔和熱處理對石墨烯分散性的影響(工藝流程如圖4[59]所示)。在多道次冷拉拔過程中,大剪切應變使石墨烯片沿拉拔方向滑移變薄、破碎,提高了石墨烯分散性;同時消除了復合材料中的孔洞,提高了石墨烯的強化效率和復合材料的力學性能。

圖4 多道次冷拉拔制備石墨烯/Al復合材料絲材過程和組織[

Fig.4 Processing and microstructure of GNP/Al composite wires prepared by multistep drawing (GNP—graphene nano-platelet)[

借助上述多道次拉拔技術,可以使材料在長度方向伸長幾十倍到幾百倍,有望用于層狀金屬基復合材料的高通量制備。目前發展的層狀復合材料中,每層厚度在毫米和微米數量級,難以直接進行拉伸力學性能測試。利用熱擠壓后多道次拉拔方法,使材料沿變形方向產生大的伸長變形(擠壓比可達到600以上[59]),可以獲得符合拉伸力學性能測試尺寸要求的大量復合材料纖維樣品(圖5)。

圖5 層狀金屬基復合材料通過熱擠壓和拉拔獲得復合材料纖維的示意圖

Fig.5 Preparation schematic of the composite wires by hot extrusion and drawing using layered MMCs

在鈦基復合材料方面,Huang等[60]采用真空熱壓燒結法制備出具有新型網狀結構的TiCp/Ti6Al4V鈦基復合材料(圖6[60]),在Ti6Al4V基體顆粒周圍反應合成的TiC顆粒,形成三維連通網狀結構,既起到一定的強化作用,又可以提高Ti基體的高溫抗氧化性能。另外還發現Ti5Si3和Ti2C顆粒混雜增強(Ti5Si3+Ti2C)/Ti基復合材料,比均勻復合材料具有更好的抗拉強度及延伸率[61]。

圖6 TiCp/Ti6Al4V復合材料網狀結構SEM像[

Fig.6 SEM images of the network structure in TiCp/Ti6Al4V composite with increasing magnifications from (a) to (d) (Inset shows a honeycomb structure)[

基于上述網狀鈦基復合材料的優異性能,本課題組提出了基于粉末冶金的網狀鈦基復合材料高通量制備技術(圖7)。在復合材料試樣層中,采用軟石墨紙作為軟隔斷制備多個組分復合材料小試樣(圖7a);每個試樣層之間采用硬石墨片作為硬隔斷。采用圖7每層32個試樣、共4層組裝方法,同爐同批次可以得到128個試樣。

圖7 基于粉末冶金的網狀鈦基復合材料高通量制備技術

Fig.7 High throughput fabrication technique of network titanium composites by powder metallurgy

在層狀復合材料方面,Huang等[62]采用熱軋和退火工藝成功制備出具有極高延伸率的層狀Ti-Al金屬基復合材料(LMC)。通過原位觀察分析了LMC在拉伸變形過程中的應力/應變的演化和斷裂行為,利用中子衍射揭示了Al和Ti在變形過程中的協調機制,從而解釋了LMC兼具高強度和高塑性的原因,為復合材料的強韌性設計提供一種新思路。此外,Wu等[63]以Al箔和TiBw/Ti復合箔為原料,采用多道次軋制工藝制備了TiBw/Ti-Ti(Al)層狀復合材料,該復合材料具有低密度(4.33 g/cm3)、高屈服強度(722 MPa)和抗拉強度(783 MPa),以及高的塑性(斷后伸長率達8.22%)。

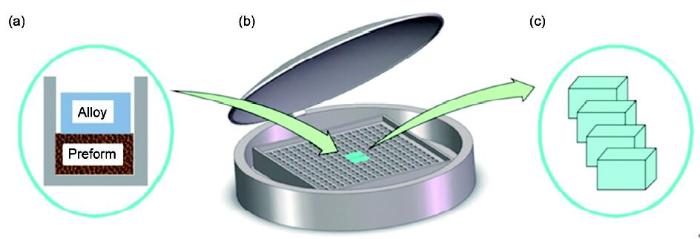

無壓浸滲是通過增強體表面處理、氣氛控制實現金屬自發滲入預制塊孔隙的制備技術,適合多體系鋁基復合材料的高通量制備,單個制備單元如圖8a所示。圖8b中為15×15微小模具陣列,在每一個微小模具中放入增強體種類、含量不同的增強體和成分不同的合金(圖8a),可以同爐快速獲取大容量復合材料微小樣品組(圖8c)。微納加工技術可用于高通量加工復合材料樣本組,如圖9所示。在同一復合材料鑄錠上制備大量不同基體組織、增強體/基體界面狀態和界面取向等組織特征的小尺寸復合材料樣品,可以避免不同批次復合材料鑄錠存在的性能差異。該技術適合加工不同種類、特性的復合材料界面,用于界面性能的高通量表征實驗。

圖8 基于無壓浸滲的鋁基復合材料高通量制備技術

Fig.8 A high throughput technique for aluminum composites based on pressureless infiltration

圖9 采用聚焦離子束加工金屬基復合材料微小樣品陣列

Fig.9 Micro-sample arrays of a composite material fabricated by focused ion beam (FIB)

Kang等[12]采用磁場輔助選擇性激光熔覆方法制備致密程度(孔隙率)呈連續梯度分布的Ti+TiB2多層復合材料。在外加磁場的影響下,材料內部Si含量不均勻分布(頂層到底層Si含量逐漸升高),導致頂層熱導率高于底層;另外由于頂層金屬液冷卻速度較快,不利于填充孔隙,從而形成孔隙、夾雜物與成分不均勻分布的TiB2增強鈦基層狀梯度復合材料。復合材料內枝晶間Ti元素含量較高,另外底層組織呈粗大竹編狀,而中間層呈針狀[55]。

在增強體梯度分布鋁基復合材料方面,Avci和Temiz[53]制備了三層疊壓SiC增強7039Al復合材料(SiC體積分數依次為2%、4%和6%),高溫條件下,不同含量SiC層之間界面結合緊密。Cai等[54]通過定位浸漬法制備了梯度Ti3SiC2/SiC復合材料,SiC顆粒均勻彌散分布于富Ti3SiC2層中;而Ti3SiC2顆粒均勻彌散分布于富SiC層內;同時發現材料孔隙率和晶粒尺寸隨物相而梯度變化,如富Ti3SiC2層中,SiC含量增加時,材料孔隙率也隨之增加,而Ti3SiC2晶粒尺寸卻隨之降低。Solarek等[52]采用單軸熱壓法制備Al2O3/C復合材料,由于熱壓過程中復合材料內部溫度場不均勻分布,導致密度、硬度、孔隙及松孔直徑大小沿熱壓方向呈梯度分布。熱擠壓后,鑄錠邊緣區孔隙率降低到25%,孔徑為212 nm;圓柱中心區孔隙率降低到13%,孔徑為33 nm。這導致沿著熱壓方向顯微硬度呈梯度變化,從邊緣區到中心區顯微硬度逐漸升高[52]。

目前已經發展出不少可行的金屬材料高通量制備方法,基本原理往往利用熱力學平衡過程例如擴散。然而外加增強體復合材料的制備過程處于熱力學非平衡狀態,使得一些基于熱力學平衡過程(如元素擴散法)的高通量制備技術難以直接用于金屬基復合材料,只能考慮非熱力學平衡制備方法(例如浸滲、鑄造、濺射、熔覆、共沉積或增材制造等)。目前金屬基復合材料高通量制備技術主要限于層狀復合材料,大多利用熱壓燒結、鑄造和原位反應等方法。進一步開展金屬基復合材料高通量制備技術研究,首先需要開發大批量樣品的同爐快速制備技術和設備;其次需要進一步研究不同增強體分布構型復合材料的高通量制備方法,確定增強體分布構型與復合材料性能的相關性;最后需要關注陶瓷-金屬界面微區組織與性能試樣的快速制備,目前利用聚焦離子束技術制備了少量陶瓷-金屬基體界面微柱,并成功獲得了SiC-Al界面結合強度,高效制備不同類型、組織、取向的界面陣列試樣是后續關注的重點之一。

“人類基因組計劃”研究過程中,“高通量實驗工具”被認為是關鍵要素之一[64]。在金屬基復合材料高通量制備研發過程中,需要通過高通量表征技術,對高通量技術制備的大量樣品的成分、形貌、組織、性能以及界面進行快速檢測,并將檢測結果用于高通量制備工藝的反向優化及復合體系的快速篩選。快速、準確、低成本地獲取材料信息是衡量材料高通量表征技術的重要標準。

金屬基復合材料增強體、基體及其界面的顯微組織對力學、物理性能有很大的影響,為此需要表征基體合金成分/物相、增強體形態/分布/含量以及界面結構/成分等。金屬基復合材料顯微組織表征技術及其表征對象如表3[21~23,31,65~88]所示。

表3 金屬基復合材料顯微組織表征技術及其應用領域[

Table 3 Characterization techniques and applications for the microstructure of MMCs [

由于金屬基復合材料組分較金屬復雜,其性能的高通量表征技術仍有待進一步發展。這里綜述了數種有望應用于金屬基復合材料高通量表征的方法,如光學顯微鏡、掃描電鏡結合數字圖像關聯技術、差分干涉顯微對比成像技術,以及基于光學顯微鏡、掃描電鏡的原位拉伸實驗等。上述方法可用于研究增強體含量、分布、形貌與復合材料界面、組織、力學性能、裂紋萌生及擴展等行為的相關性。此外金屬基梯度復合材料表征的新方法——高通量組合法,可用于金屬基梯度復合材料的快速表征、加速新材料的研發。其中,高通量透射微型組合技術實現了對雙組分薄膜材料的檢測以及二元薄膜相圖的構建;高通量篩選傳感器應用于金屬、電解質、半導體以及絕緣體材料的成分檢測,能夠對單一樣品中多種元素進行分析檢測。此外,微觀力學測試技術(如微觀拉伸應力-應變測量、熱應力和蠕變微懸臂梁測試、微觀單壓實驗等)為金屬基復合材料力學性能的高通量表征提供了有力的工具。有望應用于金屬基復合材料高通量表征的方法如表4[15~20,24~30,33,85,89~103]所示。

表4 金屬基復合材料性能高通量表征技術和應用領域[

Table 4 High throughput characterizing techniques and applications of metal matrix composites (MMCs)[

Sáfrán等[25]提出了一種基于透射電鏡的高通量組合技術,在單一透射樣品上實現雙組分薄膜材料的制備與檢測,實現了對二元薄膜相圖的構建以及新材料探索研究。該技術亦可應用于復合材料透射樣品的高通量表征。三維高能同步輻射X射線衍射技術可以表征金屬基復合材料的晶體結構、應力狀態以及微觀組織隨時間的演化(四維結構表征)[24],其中樣品固定在可進行高精度平移的樣品臺上,二維平面CCD相機接收樣品產生的衍射信息。Vogt等[96]利用微焦點同步輻射X射線束、結合X射線熒光顯微鏡,成功獲取了三元CoxMnyGe1-x-y擴散膜的結構與X射線熒光元素分布圖,可定量分析三元組分。

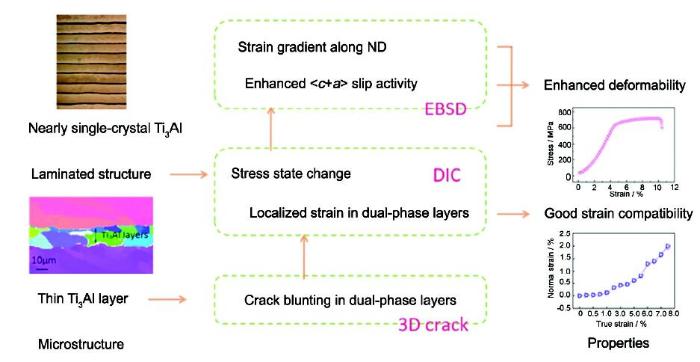

Wu等[29]利用原位拉伸結合數字關聯圖像(DIC)技術成功表征層狀復合材料的結構、應力/應變分布、變形/斷裂行為以及宏觀力學性能,獲取了拉伸變形過程中應變演化過程、變形與斷裂機制。圖10[29]為表征系統構成框圖,其中光學顯微鏡記錄不同應變階段的圖像,用于局部應變分布計算;拉伸模塊在較高的空間分辨率下進行拉伸速率為2 mm/s的原位拉伸實驗,從而可獲取復合材料組織、塑性變形、斷裂行為與力學性能之間的內在關系。

圖10 層狀復合材料組織、變形以及力學性能同步表征技術示意圖[

Fig.10 Schematic of simultaneous characterization techniques for the microstructure, deformation and mechanical properties of layered MMCs (ND—normal direction, EBSD—electron backscattered diffraction[

納米壓痕可以表征薄膜或分立試樣的硬度和彈性模量等力學性能[86]。Frick等[18]將自動掃描納米壓痕測量技術應用于小樣品陣列的表征。有學者在X射線衍射儀的基礎上,開發了一種新的X射線衍射技術用于薄膜結構的高通量表征,圖11a~c[104]為設備光路和構造圖,其中聚焦在樣品表面的X射線束的面積為0.1 mm×10 mm;圖11d[104]為二維探測器上收集的晶格衍射圖樣。

圖11 改進的X射線衍射儀及其應用[

Fig.11 Modified X-ray diffractometer and its application (CCD—charge coupled device)[

同步輻射因具有高亮度和高時空分辨率,可以滿足微尺寸和快速表征高通量實驗的需求。基于同步輻射技術結合部分原位方法,可快速原位表征鋰離子電池電極單一組元和復合材料的電子結構及晶體結構;利用X射線吸收光譜、對函數分布以及透射X射線顯微技術,可以表征電極結構和化學價的變化。同步輻射結合原位技術在電極復合材料高通量表征中的應用原理如圖12[105]所示。

圖12 基于同步輻射的電極復合材料原位表征技術[

Fig.12 In-situ characterization technique based on synchrotron radiation for electrode composites[

Zheng等[106]采用測量熱導率的分秒激光設備,快速分析材料微區熱膨脹系數(CTE)。首先將探測激光束移到離加熱激光束幾個微米的位置,再檢測由加熱激光束產生的微區表面熱膨脹引起的探測激光束的偏轉,進而用時域探測激光束偏轉(TD-PBD)的方法得到微區熱膨脹系數。該方法實現了對材料性能的高通量表征,精度達到±6%。該方法的原理及其精度分析如圖13[106]所示。

圖13 時域探測激光束偏轉(TD-PBD)方法的原理及其精度分析[

Fig.13 The principle (a) and accuracy analysis (b) of time-domain detection of probe test laser beam deflection (TD-PBD) (CTE—coefficient of thermal expansion)[

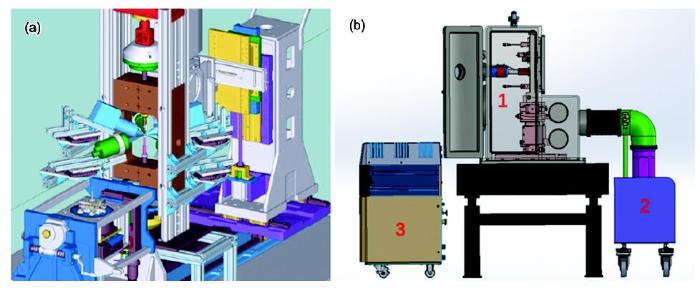

SEM目前可集成成分(EDS)、形貌(SEM)、取向(EBSD)、微納加工(Ga+、Xe+)和原位拉伸組件,但缺少微納力學性能測試(如納米壓痕)和溫度控制單元等。本課題組提出了一種基于掃描電鏡的多參量、多維、多尺度復合材料高通量表征平臺,如圖14所示。在原SEM集成組件的基礎上,添加納米壓痕、溫度控制以及原位拉伸力學性能數據與成分、取向和形貌數據的同步功能,從而實現成分、形貌、晶體結構與取向、局域應變、宏觀力學性能等數據同步采集。

圖14 基于SEM的金屬基復合材料高通量表征平臺

Fig.14 High throughput characterization platform based on SEM for MMCs

然而由于SEM僅能表征材料表面信息,無法獲得材料內的三維信息。基于高能X射線的高穿透性,提出了基于X射線同步輻射的金屬基復合材料高通量表征平臺(圖15)。該平臺集成了加載與溫度平臺,通過數據重構,可實現復合材料組織、性能、缺陷狀態等三維數據的同步采集。上述SEM和同步輻射高通量數據采集平臺的構建,可用于金屬基復合材料大容量樣品的同步快速表征和單一樣品多參量、多維、多尺度表征。其中,多參量包括成分、結構(相、晶粒、位錯、界面結構等)、性能(模量、強度、塑性等);多維包括空間(三維)、時間(原位)、外場(溫度/載荷等);多尺度包括納米、微米、介觀、宏觀。

圖15 基于X射線同步輻射的金屬基復合材料高通量表征平臺

Fig.15 High throughput characterization platform based on X-ray synchrotron radiation for (MMCs)

圖16a為高通量制備方法獲得的金屬基復合材料4×4規則陣列樣品示意圖,考慮到樣品內的組分、組織及性能隨樣品位置的不同而有所差異,對陣列樣品的表征位置需要進行準確定位以便提高不同樣品數據的可比性。對形狀、尺寸均相同的規則樣品組成的陣列,可以通過對SEM樣品臺移動位置和路徑進行程序控制,實現測試位置的準確控制(例如在圖16b中,表征位置均位于樣品中心),大幅度減少測試總時長,從而滿足金屬基復合材料高通量表征時間減半的需求。

圖16 陣列樣品快速表征技術示意圖

Fig.16 Schematics of the rapid characterization of array samples

(b) automatic screening path set for array samples

金屬基復合材料與金屬材料的主要區別在于前者含有增強體、以及與基體形成的界面。金屬材料的表征設備和表征技術亦可用于金屬基復合材料。在增強體表征方面,通過高能同步輻射X射線,利用吸收襯度對基體和增強體進行圖像重構,可以獲得增強體在復合材料內的三維信息以確定增強體分布構型,但需要解決增強體與基體金屬密度差別小造成圖像重構困難的問題。在界面性能表征方面,非連續增強體-基體金屬界面性能的直接測量近年來取得了一定的突破,結果表明在熱壓燒結制備工藝條件下,SiC陶瓷與鋁基體的界面強度約(237±15) MPa。大容量復合材料樣本組的界面性能測量,還需要解決測試效率低、數據分散性大的問題。另外,金屬基復合材料延伸率往往較對應的金屬材料低,在表征宏觀力學性能與塑性變形、裂紋萌生與擴展過程關系時,需要精確控制施加的應力(應變)。針對金屬基復合材料特點而建立的專用高通量表征平臺和表征技術的研究有待進一步開展。

本文綜述了金屬基復合材料高通量制備及表征技術的研究現狀。“噴印”合成法、擴散多元節法、磁控濺射法、選擇性激光熔覆法、共沉積薄膜法以及激光增材制造法等高通量制備技術已經成功應用于金屬材料及其薄膜材料的高通量制備;這些技術在金屬基復合材料方面的制備工藝尚需進一步探索。與此同時,相應的高通量表征技術,如飛秒脈沖激光技術、高通量透射微型組合技術、三維X線衍射技術、原位拉伸結合數字圖像技術以及掃描電鏡結合數字圖像技術等在不含增強體的金屬材料上已獲得成功應用,但在金屬基復合材料上的應用技術需要深入研究。

經過近10年的探索發展,“材料基因工程”已在薄膜等低維度材料高通量設計、制備和表征等關鍵技術方面取得了長足的進展。但在金屬基復合材料的高通量研發方面還存在以下瓶頸問題:(1) 計算設計方面,缺乏針對增強體/金屬基體界面的物理/化學相容性集成計算耦合設計技術,缺乏復合體系界面化學及熱動力學數據庫;(2) 制備方法方面,針對合金塊體樣品開發的“噴印”合成法、多元結擴散法等幾種有限的高通量制備技術均無法用于金屬基復合材料構件坯料的制造;(3) 表征技術方面,缺乏針對金屬基復合材料的形貌、組織、結構、性能的同步采集技術,特別是基于同步輻射的三維原位表征技術;(4) 加工技術方面,高性能大型構件加工過程中,各物理因素非均勻性大、缺陷形成幾率高,缺乏多尺度模擬及缺陷檢測技術,用以指導復合材料組織、性能與殘余應力的調控。解決上述難題,實現縮短金屬基復合體系篩選和研發周期、降低研發成本、快速響應航空航天等領域的迫切需求,是目前金屬基復合材料發展的重要任務和發展趨勢之一。

為此,針對金屬基復合材料組織可設計性強和性能優化潛力大的特點,及研發成本高、實驗周期長和原材料消耗大等難點問題,以及國家重大工程對金屬基復合材料提出的高性能、低成本和短周期的迫切需求,需要重點突破以下技術瓶頸:(1) 高通量制備裝置和技術,重點是通過多因素多水平材料組分和制備工藝參數的組合實驗設計,實現多種增強體、上百個體系的金屬基復合材料的同爐、同步高通量制備;(2) 高通量表征新裝置設計和表征技術開發,包括基于電鏡和同步輻射的高通量平臺研發,重點是利用集成光學、二次電子、能譜、電子背散射衍射與數字圖像關聯技術,實現微區成分、增強體分布、界面結構、界面區微觀應變分布與演化、宏觀力學特性的多參量跨尺度的高通量同步表征,構建成分-結構-性能的同步采集平臺,研究多組分多工藝條件的高通量制備樣品的成分-結構-性能與工藝間的關聯規律。通過上述研究,將發展出金屬基復合材料的快速篩選與優化方法,打破國外材料和制備技術封鎖,促進我國金屬基復合材料技術的跨越式發展以及在航空航天國防等國家重大工程領域的廣泛應用。

致謝 感謝上海交通大學范同祥教授、郭強教授,北方工業大學崔巖教授,哈爾濱工業大學黃陸軍教授、范國華副教授,大連理工大學陳宗寧副教授,中國科學院金屬研究所肖伯律研究員在高通量計算、制備、表征等方面的有益討論。

1 金屬基復合材料高通量制備技術

1.1 高通量制備技術內涵

(a) traditional single-step mode (b) high throughput mode

1.2 金屬材料高通量制備技術

Technique

Application area

Advantage

Ref.

Co-deposition method

High throughput preparation of multi-component alloys

Precise control of composition and gradient distribution

[4,33]

Discrete template coating

Doping of epitaxial films with transition metals and synthesis of sulfuric semiconductor materials

Uniform, controllable and wide span composition and unlimited number of components

[4,5]

Continuous template coating

Preparation of dielectric materials and study of multi-alloy phase diagrams

Controllable component distribution and continuous linear distribution states

[35,36]

Spray printing

Preparing combined ceramic specimens

Repeated delivery of multiple components in a fast and precise way

[9~11]

Microfluidic structure method

Preparation and characterization of trace amount of catalysts

Fast response to stress, helpful in conducting efficient characterization

[37~39]

Multiple diffusion nodes

Drawing three element phase diagrams and quickly screening materials

Gaining alloys with gradient composition changes

[6~8]

Microelectromechani-cal structure

Studying mechanical properties and transformation enthalpies of alloys

Quickly examine many samples, high compatibility with high-throughput experiments

[16,17,21]

Chemical bath deposition

Preparation of array film materials

High efficiency for films, suitable for multi-component systems

[40]

Magnetron sputtering

Preparing film samples with various elements and contents

High efficiency in preparing multi-component films

[14]

Multi-flow pulse laser deposition

High-throughput synthesis of monolayer and multilayer thin films

Composite films have uniform composition and high performance

[41]

Direct atomization of oligomers

High throughput preparation of nano-scale hybrid membranes

Low defect density in nano hybrid membranes and high fabrication efficiency

[42]

Cooling rate controlling

Studying correlation between cooling rate and properties of polycrystalline nickel based alloys

High efficiently characterizing the correlation between microstructures and properties

[43]

High throughput sintering diffusion

Synthesis of magnetic materials

Study of the new phases and equilibrium phases in alloys

[44]

Linear friction welding

Fabrication of alloys with gradient element distribution state

Establishing the relationship among element content, microstructure and properties

[45]

Focused ion beam machining

Any area of interest can be collected in many kinds of materials

Preparing micron- or nano-samples for direct analysis of microstructure and properties

[46]

Laser additive manufacturing

Preparing alloys, composites and micron- or nano-structured materials

High precision in dimensions and wide range of application

[47~50]

1.3 金屬基復合材料高通量制備技術

Method

Application area

Ref.

Selective laser cladding

Creation of gradient component distribution in Si/Al composites by tailoring vaporization of Al under laser and unidirectional solidification under external magnetic fields

[12,13]

Centrifugal casting

Ni powders of various sizes were distributed in Al2O3 under centrifugal process of the mixed slurry

[51]

Uniaxial hot pressing

Creation of gradient distribution of density, hardness, porosity and pore size in Al2O3/C composites by inhomogeneous temperature distribution during hot pressing

[52]

Laminating

Preparing laminated Al composite materials with 2%, 4% and 6% (volume fraction) SiC particles via hot pressing

[53]

Positioning impregnation

Preparing Ti3SiC2/SiC composites with graded components by hot pressing and impregnation at high temperature

[54]

(a, d) diameter 2.2 μm (b, e) diameter 1.0 μm (c, f) diameter 0.5 μm

(a) schematic of the preparation setup

(b) gradient distribution of graphene in the powder compact

(c) graphene on an Al powder (GO—graphene oxide)

(a) 32 samples in a composite layer separated by soft graphite paper

(b) multi-composite layers separated by hard graphite platelet

(a) a unit in the composite array (b) multi-unit array (c) composite samples in the unit

1.4 高通量方法制備的金屬基復合材料組織和性能

1.5 小結

2 金屬基復合材料高通量表征技術

2.1 金屬基復合材料顯微組織高通量表征技術

Technique

Applicable area

Reference

X-ray diffraction (XRD)

Phase information

[65]

Atomic force microscopy (AFM)

Surface roughness and three-dimensional image

[66]

Scanning probe

Characterizing electro-catalysts and electrodes with gradient component distribution

[67~69]

X-ray photoelectron spectroscopy

Quantitative analysis of surface compositions and functional groups

[70,71]

Secondary ion mass spectroscopy

Qualitative analysis of the surface compositions (acting as supplement of X-ray photoelectron spectrum using molecular ion segment spectrum)

[70,71]

In situ XRD

The evolution of the crystal structure in the stress field, temperature field and combination of these fields

[72,73]

X-ray absorption near edge spectrum

High resolution characterization of the large volume 2D and 3D morphologies (tens of nanometers) and chemical compositions

[74,75]

Neutron diffraction technique

Three dimensional spatial distribution of texture evolution, microstructure and residual stress in bulk materials

[76~78]

Decalescent microwave probe microscopy

Characterization of electrical (superconductivity, conductivity, dielectric constant etc.) and magnetic (magnetic susceptibility and spin resonance etc.) properties

[79,80]

Nano scanning calorimetry

Characterization of the thermodynamic parameters such as enthalpy, heat capacity and phase transition temperature

[21~23]

X-ray fluorescence technique

Chemical composition, elemental analysis and identification

[65]

Near edge X-ray absorption spectroscopy

Characterization of the element valence state

[65]

Ultraviolet-visible spectroscopy

The absorbance characteristics and molecular conjugation analysis

[31]

Infrared emission imaging

Screening organic and inorganic materials and hydrogen storage metal materials

[81]

Mass spectrometry

Mass ratio analysis and compound/molecular identification

[82]

Gas chromatography

Separation and identification of the complex

[83]

Resonance enhanced multiphoton ionization

Study of the spectrum and molecular rotation information of atoms and small molecules

[31]

In situ X-ray absorption spectroscopy

Characterization of the chemical evolution

[74,84]

In situ X-ray binding mass spectrometry

Characterization of the thermal stability

[74]

Cantilever beam array technology

Thermomechanical behavior analysis of thin films with wide component gradient

[85]

Nuclear magnetic resonance spectrum

Analyzing small stray magnetic field and relaxation phenomena of small magnets

[86,87]

Photoacoustic technology

Identification and characterization of parallel catalytic products

[88]

2.2 金屬基復合材料性能高通量表征技術

Technique

Application area

Reference

Ion beam analysis

Automatic detection for abundant samples; promising for high throughput detection

[89]

High throughput transmission technology

Characterization of composition phases, development of new materials and construction of phase diagrams

[25]

In situ transmission electron microscopy (TEM)

Simultaneous in-situ imaging and electrical measurement, and observation of grain growth process induced by electric current

[90]

Differential aperture XRD technique

Low X-ray energy, sub-micron size of the spot, fairly high spatial resolution, and useful for analyzing deformation microstructures

[91]

Three dimensional XRD technique

High spatial and angular resolutions, suitable for studying recrystallization growth process

[24]

Automatic scanning nano-indentation technology

Mechanical properties of small volume materials, including strength and modulus

[18,85,92~94]

Optical microscopy combined with differential interference imaging

Three-dimensional surface topography and height information at re-melting lines

[26~28]

Laser induced fluorescence imaging technology

High throughput in-situ screening with micron scale spatial resolution and millisecond time resolution

[95]

Scanning X-ray fluorescence microscopy

Characterization of the element composition and crystal structure

[96]

High throughput screening sensor

A new high throughput characterization method for a variety of elements

[97]

In-situ tensile combined with digital image correlation (DIC)

Calculation of the local strain distribution using different strain images, with high spatial resolution and the stretching rate

[29]

Scanning electron microscopy (SEM) combined with DIC

Precise calculation of image gradients, strain and deformation fields

[30]

Femtosecond pulse laser technology

Imaging of the time domain thermal reflection for phase formation, with spatial resolution of 1 μm and test rate of 10000 pointsh-1

[15]

Micromechanical testing technology

High throughput mechanical properties tests, potential for automatic micro area tests

[16~20]

In-situ statistical distribution analysis technique

High throughput screening and validation of material design, modification and optimization

[98~101]

Multi-dimensional and multi-scale high throughput characterization

Three-dimensional crystallographic orientation and reconstruction; material structures; three dimensional X-ray diffraction etc.

[102]

Microwave microscopy combined with AFM

High spatial resolution characterization of the dielectric/ferroelectric materials

[103]

Micro area electrochemical measurement technology

High positioning accuracy (resolution 50 nm) and automatic programming tests for high density composite material samples

[33]

(a) geometric structure of X-ray beam

(b) structure of the XRD configuration in the invert space

(c) configuration diagram of the concurrent XRD

(d) diffraction intensity of [(SrTiO3)n/(SrTiO3)n]30 (n=12,14,

(a) in-situ time-resolved (TR) XRD (b) in-situ TR-XRD combined mass spectroscopy

(c) in-situ X-ray absorption spectroscopy (d) in-situ transmission X-ray microscopy

(a) schematic of the whole platform

(b) assembly of the three dimensional and loading modules including 1—temperature and loading module, 2—vacuum module, 3—remote control module

(a) an array sample containing sixteen samples

2.3 小結

3 結論和展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號