張健 ,, 王莉, 王棟, 謝光, 盧玉章, 申健, 樓瑯洪

,, 王莉, 王棟, 謝光, 盧玉章, 申健, 樓瑯洪

中國科學(xué)院金屬研究所 沈陽 110016

摘要

本文概述了近年來鎳基單晶高溫合金的研發(fā)進展。在合金研制方面,總結(jié)了單晶合金近幾年的發(fā)展及其成分設(shè)計方法。針對單晶合金常見的變形和損傷、失效機制,分別介紹了單晶合金蠕變、疲勞、氧化及熱腐蝕機理,以及單晶合金中常見缺陷對力學(xué)性能的影響。在單晶葉片制造工藝方面,總結(jié)了高速凝固、氣冷、液態(tài)金屬冷卻、以及流態(tài)床冷卻等幾種常見定向凝固工藝的研發(fā)和應(yīng)用現(xiàn)狀,并介紹了單晶葉片中幾種常見缺陷的形成機制和相關(guān)控制技術(shù)。此外,本文還討論了單晶高溫合金及單晶葉片在應(yīng)用基礎(chǔ)研究領(lǐng)域面臨的困難和挑戰(zhàn)。

關(guān)鍵詞: 單晶高溫合金 ; 合金設(shè)計 ; 力學(xué)性能 ; 定向凝固 ; 缺陷

1 單晶高溫合金研發(fā)概況

單晶高溫合金(如無特殊說明,文中單晶合金均指鎳基單晶高溫合金)主要用于制造航空發(fā)動機、燃氣輪機熱端渦輪葉片,其承溫能力是提升發(fā)動機性能、效率、可靠性的關(guān)鍵技術(shù)指標(biāo)。在美國、俄羅斯、德國、英國、法國、日本等發(fā)達國家,單晶高溫合金的研發(fā)工作開展早、技術(shù)成熟度高,但對單晶高溫合金研發(fā)及單晶葉片的研制一直非常重視。

單晶高溫合金的研發(fā)起始于20世紀(jì)70年代的美國普惠公司(Pratt & Whitney),M. E. Shank、F. VerSnyder和A. F. Giamei等人在普惠的先進材料實驗室中組建和領(lǐng)導(dǎo)了由材料性能、氧化和腐蝕、工藝、難熔金屬、陶瓷、化學(xué)、X-射線衍射、微觀結(jié)構(gòu)等領(lǐng)域相關(guān)人員構(gòu)成的研發(fā)隊伍。到20世紀(jì)70年代中期,實驗室已經(jīng)在相圖、微量元素、γ/γ'共格關(guān)系、位錯、反相籌界、層錯、位錯動力學(xué)、析出相成分及動力學(xué)、γ'粗化、成分分配、微觀偏析、晶界、碳化物、枝晶競爭生長、彈性各向異性等方面開展了大量工作,同時也針對定向凝固、型殼、雀斑等工藝問題進行了深入研究[1,2]。實驗室開發(fā)了定向和單晶合金,與供應(yīng)商密切合作,很快將定向鑄件的合格率提升到90%。隨著單晶葉片在直升機發(fā)動機PT6上的成功測試,到1981年,單晶葉片開始在軍用和民用發(fā)動機上大量測試。

經(jīng)過幾十年的發(fā)展,目前在高強單晶高溫合金的成分設(shè)計方面已經(jīng)掌握了一些基本規(guī)律[3],例如:(1) 要有較高的Al、Ti、Ta含量以保證足夠高的γ'相體積分?jǐn)?shù);(2) γ/γ'兩相的錯配度必須調(diào)整到很小以降低界面能;(3) 要有足夠多的固溶強化元素W、Mo、Ta、Re、Ru,以保證高溫蠕變性能,但這些元素的含量又需要精確控制以防止有害相的析出;(4) 必須保證足夠的抗氧化性能。在長壽命抗熱腐蝕單晶合金的成分設(shè)計中也發(fā)現(xiàn)了一些初步的規(guī)律[3,4,5],例如:(1) 需要保證足夠高的Cr含量、較高的Ti含量以形成穩(wěn)定的Cr2O3,抵抗熔鹽熱腐蝕;(2) Mo、W對熱腐蝕性能不利,而適量的Ta、Re可能改善熱腐蝕性能;(3) γ/γ'兩相的錯配度要調(diào)整到更小以保證合金長期的組織和性能穩(wěn)定性。

單晶高溫合金從第一代發(fā)展到第四代,貴金屬元素Re、Ru含量不斷增加,成本越來越高(典型第二代單晶合金含3%Re (質(zhì)量分?jǐn)?shù),下同),第三代單晶合金Re含量達到6%,而第四代單晶合金中除了6%Re,同時添加了3%Ru)。合金承溫能力以20~30 ℃/代的速率緩慢提升,但與此同時,單晶葉片的工作溫度已經(jīng)提高到1827 ℃,甚至更高,遠遠高于單晶高溫合金的初熔溫度(1280~1330 ℃)。因此單晶葉片工作溫度的提升除了依賴單晶合金及防護涂層,更重要的是單晶葉片冷卻技術(shù)的發(fā)展。從早期的實心無冷卻葉片,到細直孔、大孔、蛇形/矩陣?yán)鋮s通道,加上氣膜冷卻,甚至是復(fù)雜的雙層壁冷卻結(jié)構(gòu),葉片的冷卻效率不斷提升。復(fù)雜的冷卻結(jié)構(gòu)對單晶高溫合金的工藝性能提出了很高的要求,如何控制復(fù)雜結(jié)構(gòu)和高合金化帶來的各種鑄造和后處理缺陷也因此成為單晶高溫合金研發(fā)的重要方向之一。

近年來,我國單晶高溫合金研制與應(yīng)用取得了顯著進展,已經(jīng)具備了單晶高溫合金新材料、新工藝自主研發(fā)能力,并形成了生產(chǎn)裝備比較先進、具有一定規(guī)模的生產(chǎn)基地,特別是近幾年在軍民融合相關(guān)政策的引導(dǎo)和推動下,出現(xiàn)了一批高溫合金相關(guān)的民營企業(yè),其中絕大多數(shù)聚焦于單晶高溫合金母合金和單晶葉片的生產(chǎn)。

但是,目前國內(nèi)航空發(fā)動機、燃氣輪機用單晶高溫合金及葉片大部分仍處于研發(fā)、試制、考核階段,以需求牽引為主,僅僅初步解決了有無問題,單晶高溫合金的研發(fā)水平與發(fā)達國家仍有很大差距,技術(shù)成熟度低,在工程應(yīng)用中還面臨很多問題。

本文概述了近年來單晶高溫合金的研發(fā)進展。總結(jié)了單晶合金近幾年的發(fā)展及其成分設(shè)計方法[6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,30,31,32];介紹了單晶合金蠕變[33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,50,51,52,53,54,55,56,57]、疲勞[58,59,60,61,62,63,64,65,66,67,68,69]、氧化和熱腐蝕[70,71,72,73]機理,以及單晶合金中常見缺陷對力學(xué)性能的影響[74,75,76,77,78,79,80,81,82,83,84,85,86,87,88,89,90,91,92,93,94,95,96,97,98,99,100,101,102,103,104,105,106,107,108]。在單晶葉片制造工藝方面,總結(jié)了高速凝固、氣冷、液態(tài)金屬冷卻、以及流態(tài)床冷卻等幾種常見定向凝固工藝的研發(fā)和應(yīng)用現(xiàn)狀[109,110,111,112,113,114,115,116,117,118,119],并介紹了單晶葉片中幾種常見缺陷的形成機制和相關(guān)控制技術(shù)[120,121,122,123,124,125,126,127,128,129,130,131,132,133,134,135,136,137,138,139]。

2 先進單晶合金的研制

自20世紀(jì)80年代PWA1480單晶高溫合金成功研制和應(yīng)用以來,國外單晶合金研發(fā)得到了迅猛發(fā)展,合金承溫能力不斷提高,相繼發(fā)展了系列不同代次的高強單晶合金,并于2000年左右成功研制了第四代單晶合金[6,7,8,9],但國內(nèi)單晶合金的研制起步較晚,研發(fā)的單晶合金多以仿制為主。近年來隨著研發(fā)工作的進展,國內(nèi)也自主研制了第三代單晶合金DD33、DD9以及第四代單晶合金DD91、DD15等。

近十年,由于先進單晶高溫合金成分設(shè)計空間越來越小,提高單晶合金綜合性能的難度越來越大,在考慮單晶合金工藝性能、材料成本等因素的前提下,國外根據(jù)合金的具體用途,在大量前期積累的基礎(chǔ)上,研發(fā)了多種“定制”合金。例如,與航空發(fā)動機比較,針對燃氣輪機渦輪葉片服役溫度較低、載荷穩(wěn)定,但需要在熱腐蝕環(huán)境下長期穩(wěn)定工作的要求,研制了Cr含量較高而γ′體積分?jǐn)?shù)稍低的SC16單晶合金[10]。此外,由于Re元素資源稀缺、價格高,國內(nèi)外都發(fā)展了多種無Re或低Re的第二代和第三代單晶合金,以及熱腐蝕環(huán)境下兼顧高溫氧化和熱腐蝕性能的無Re或低Re單晶合金。例如,GE公司為了降低第二代單晶合金中的Re含量,發(fā)展了性能接近René N5的René N515合金(1.5%Re),并逐漸替代René N5應(yīng)用于航空發(fā)動機渦輪葉片[11]。同樣地,Cannon-Muskegon公司也發(fā)展了1.5%Re含量的CMSX-8單晶合金,該合金在1038 ℃以下的蠕變壽命與CMSX-4合金相當(dāng),合金組織穩(wěn)定性好,具有優(yōu)異的抗疲勞、抗氧化和鑄造性能,但CMSX-8合金超高溫蠕變壽命(1094 ℃以上)明顯低于CMSX-4合金[12]。

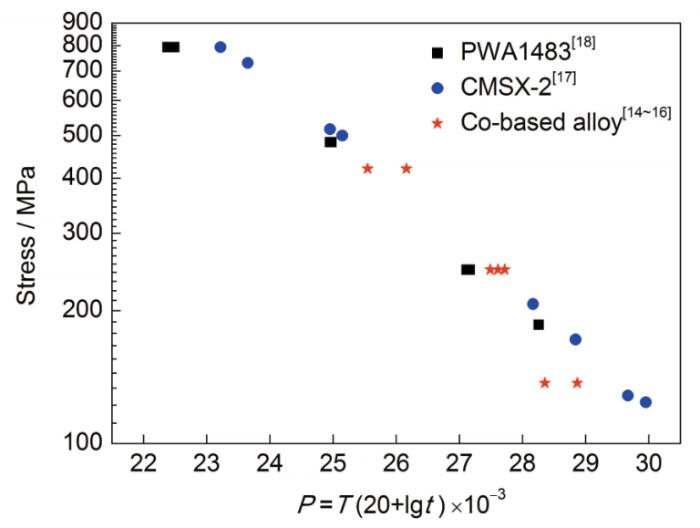

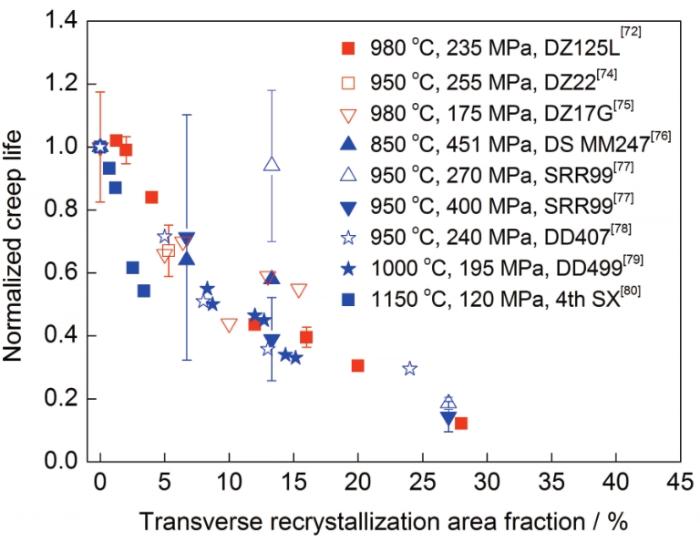

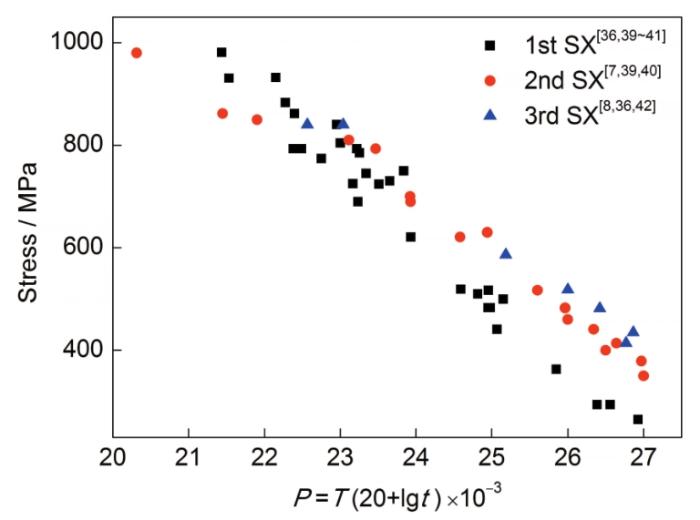

鈷基單晶高溫合金由于熔點高,具有與鎳基合金類似的γ/γ'雙相結(jié)構(gòu),因此可能發(fā)展成為工作溫度更高的新一代單晶高溫合金[13]。目前公開報道的性能數(shù)據(jù)中,鈷基合金的蠕變性能已經(jīng)與第一代鎳基單晶高溫合金水平相當(dāng)(圖1)[14,15,16,17,18]。然而,Co-Al-W系合金仍存在許多挑戰(zhàn),例如γ'相溶解溫度較低且γ/γ'兩相組織區(qū)很窄[8];合金經(jīng)高溫?zé)岜┞逗笾饕纬蒀oO、Co3O4以及混合氧化物,因此高溫抗氧化性能較差[19];考慮鈷基合金的密度,其比強度仍低于第一代鎳基單晶合金。進一步優(yōu)化合金成分(如添加Ni、Cr、Al、Ta等)為新型鈷基高溫合金的發(fā)展提供了新思路。例如,隨著Ni含量的增加,γ'相溶解溫度逐漸提高[8];B和Cr的加入可以顯著提高合金的抗氧化性能[20]。

圖1

圖1 鈷基合金與典型第一代鎳基單晶合金持久性能對比

Fig.1 Creep rupture properties of Co-based alloys and the 1st generation Ni-based single crystal (SX) superalloys (T—temperature, K; t—time, h; P—Larson-Miller parameter)

在合金設(shè)計方面,基于大量統(tǒng)計分析和合金研制經(jīng)驗,目前已經(jīng)基本掌握了高性能單晶合金的最優(yōu)組織參量,如γ'相的體積分?jǐn)?shù)為60%~70%、γ'尺寸為0.4~0.6 μm、γ和γ'兩相錯配度在-0.5%~-0.1%,并發(fā)展了點陣常數(shù)等參量與合金元素關(guān)系的半定量經(jīng)驗公式[21,22]。但是隨著對單晶合金性能要求的不斷提高,合金的成分設(shè)計空間變得越來越小,采用傳統(tǒng)的“經(jīng)驗試錯”方法,成本高、周期長、難度大,基于材料計算、高通量實驗等手段開展合金成分設(shè)計已經(jīng)成為趨勢。

合金設(shè)計首先需要考慮材料的組織穩(wěn)定性,相計算也因此被最早引入到了材料計算中,基于電子空位理論、結(jié)合次數(shù)和合金元素的d軌道能,發(fā)展和完善了多種相計算方法,模擬和預(yù)測了合金中TCP相的析出規(guī)律[23,24]。目前基于成分預(yù)測合金相組成的方法已經(jīng)相對完善,如何建立合金成分與高溫性能之間的量化關(guān)系,是單晶合金設(shè)計的關(guān)鍵。德國拜羅伊特大學(xué)的Fleischmann等[25],通過深入研究含不同難熔元素的單相γ固溶體合金的蠕變性能,確定了不同難熔元素的強化效果及其之間的量化關(guān)系;埃朗根-紐倫堡大學(xué)的Singer研究組[26]提出了合金強度可由固溶強化指數(shù)表示,并建立了固溶強化指數(shù)與關(guān)鍵難熔元素的量化關(guān)系;英國牛津大學(xué)Crudden等[27]則針對γ'相強化機制,確定了反相疇界與合金元素的關(guān)系,提出了合金屈服強度與反相疇界的量化關(guān)系模型。

從公開的文獻報道看,目前單晶合金成分設(shè)計方法方面的研究主要集中在英國、德國和日本等幾個研究所和大學(xué)(表1)。日本國立金屬材料研究所(NIMS)等機構(gòu)在20世紀(jì)80年代就提出了ADP (alloy design program)單晶合金設(shè)計理論[28,29],基于大量實驗通過計算機回歸處理確定了合金性能與元素的最佳匹配關(guān)系,指導(dǎo)了高強抗熱腐蝕合金、低Re高強合金及含Ir單晶合金等多種合金的研制,但在ADP合金設(shè)計方法中并未引入合金強度與元素關(guān)系的量化模型。英國牛津大學(xué)Reed等[30]和劍橋大學(xué)Rae等[31]提出了ABD (alloys-by-design)單晶合金設(shè)計方法,引入一些限制參量(如抗氧化水平、蠕變強度和密度等),通過大數(shù)據(jù)計算篩選,發(fā)展了低Re單晶合金、兼顧氧化性能的低成本抗熱腐蝕合金等,但合金蠕變強度與元素的關(guān)系主要基于擴散系數(shù)等因素建立,元素分配和界面強化等因素考慮不充分。德國埃朗根-紐倫堡大學(xué)的Singer研究組[32]則提出了MultOPT (numerical multi-criteria global optimization)單晶合金設(shè)計理念,基于多標(biāo)準(zhǔn)最優(yōu)和半經(jīng)驗?zāi)P统晒ρ兄屏藷oRe第二代單晶合金,但其合金強度與元素的關(guān)系只考慮了固溶強化機制,并未深入分析γ'相沉淀強化和界面強化機制的影響。

表1 單晶合金設(shè)計方法

Table 1 Design methods of single crystal superalloys

|

Design method

|

Country

|

Key concept

|

Shortcoming

|

|

ADP

|

Japan

|

Computer regression processing based on a large number of experiments

|

The relationship between alloy strength and elements was not established based on strengthening mechanism

|

|

ABD

|

England

|

Introduce some limiting parameters and filtering through big data computing

|

The element distribution and interface strengthening were not considered

|

|

MultOPT

|

Germany

|

Based on multi-standard optimization and semi-empirical model

|

The precipitation?strengthening and interface strengthening were not considered in detail

|

Note: ADP—alloy design program, ABD—alloys-by-design, MultOPT—numerical multi-criteria global optimization

新窗口打開| 下載CSV

總體看來,計算材料學(xué)、大數(shù)據(jù)處理、機器學(xué)習(xí)等方法在單晶高溫合金成分設(shè)計領(lǐng)域?qū)⒄紦?jù)越來越重要的地位,國內(nèi)外在相關(guān)領(lǐng)域的研發(fā)投入也逐年增加,近年來國內(nèi)啟動的多項重點研發(fā)計劃也均安排了單晶高溫合金高通量設(shè)計、制備與表征的相關(guān)工作。但是,無論采用上述何種手段開展先進單晶合金的成分設(shè)計,全面可靠的數(shù)據(jù)積累與數(shù)據(jù)庫構(gòu)建都是基礎(chǔ)。與國外相比,國內(nèi)在這方面仍需開展大量工作。

3 單晶高溫合金的性能

3.1 單晶高溫合金的蠕變

離心應(yīng)力導(dǎo)致的蠕變損傷是單晶渦輪葉片的主要失效機制之一,根據(jù)單晶葉片服役條件下的溫度和應(yīng)力分布情況,材料所受的蠕變大致可以分為2類:中溫高應(yīng)力和高溫低應(yīng)力蠕變。

單晶高溫合金葉片部分冷卻通道、葉根部位的工作溫度為650~850 ℃,這些部位的蠕變主要是中溫蠕變[33]。通常認為[33,34],中溫蠕變過程中,a/2<110>位錯在外加應(yīng)力作用下,會在γ/γ'界面發(fā)生反應(yīng),形成的不全位錯切入γ'相,產(chǎn)生超點陣內(nèi)稟堆垛層錯(SISF)、超點陣外稟堆垛層錯(SESF)、反相疇界(APB)等復(fù)雜位錯結(jié)構(gòu)。位錯反應(yīng)形成的a<112>位錯帶切過γ和γ',會使蠕變速率迅速增加[33,34,35]。前期也有文獻報道了其它可能的變形機制,例如a/2<110>位錯直接切入γ'并產(chǎn)生APB[36]或a/2<110>位錯在界面發(fā)生分解反應(yīng)等[37]。表2[33,34,36,37,38]對比了文獻中報道的幾種中溫蠕變機制。本課題組在對第一代單晶合金760 ℃、600~850 MPa蠕變中斷樣品的觀察中發(fā)現(xiàn),表2中幾種不同的蠕變機制可能與蠕變應(yīng)力相關(guān),隨應(yīng)力提高,a/2<110>位錯分解機制逐漸占主導(dǎo)地位[38]。

表2 單晶高溫合金中溫蠕變機制[33,34,36,37,38]

Table 2 Creep mechanisms at intermediate temperature[33,34,36,37,38]

|

Alloys

|

Test condition

|

Creep mechanisms at intermediate temperature

|

Ref.

|

|

CMSX-4

1st generation SX alloy

|

750~850 ℃/450~750 MPa;

760 ℃/600, 700, 850 MPa

|

Different a/2<110> dislocations react at the interfaces of γ/γ'

a/2[011]+a/2[011]+a/2[01]+a/2[01]→a/3[112]+a/3[12]+a/6[12]+a/6[12]a/3[12] and a/6[12] partial dislocations cut into γ' and leave a combination of SISF, SESF and APB

|

[33,34,38]

|

|

AM1, MC-NG, MC534, CMSX-10M, Rene N6

|

760 ℃/

840 MPa

|

a/2<110> dislocation cuts into γ' and results in a APB

|

[36]

|

|

SRR99

1st generation SX alloy

|

760 ℃/600, 780 MPa

760 ℃/600, 700, 850 MPa

|

a/2<110> dislocations dissociate at the interface:

a/2[01]→a/3[2]+a/6[2]

a/3<112> partial dislocations cut into γ' and leave a SISF or SESF a/6<112> partial dislocation would be left at the γ/γ' interfaces

|

[37,38]

|

Note: SISF—superlattice intrinsic stacking fault, SESF—superlattice extrinsic stacking fault, APB—antiphase boundary

新窗口打開| 下載CSV

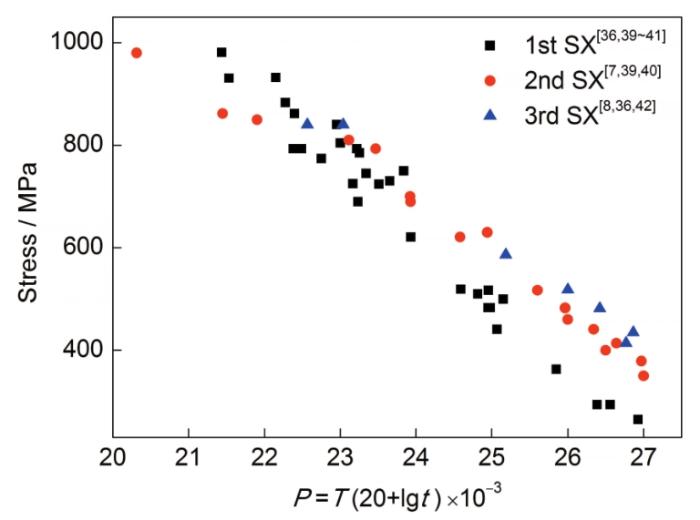

此外,從大量報道的數(shù)據(jù)中可以發(fā)現(xiàn),與第一代單晶高溫合金比較,高代別單晶合金的中溫蠕變性能優(yōu)勢可能并不明顯[36]。圖2是不同代別典型單晶合金的蠕變性能對比,數(shù)據(jù)包括第一代單晶合金DD3[39]、DD8[39]、PWA1480[40]、PWA1483[41]、AM1[36],第二代單晶合金DD6[39]、PWA1484[40]、CMSX-4[7],以及第三代單晶合金Rene N6[8,36]和CMSX-10[36,42]。可以看出,第二、三代單晶高溫合金的優(yōu)勢集中體現(xiàn)在900 ℃以上的高溫,750 ℃左右的中溫持久性能不同代次單晶合金差別不大。

圖2

圖2 不同代別單晶高溫合金的持久性能對比

Fig.2 Creep rupture life of different single crystal superalloys

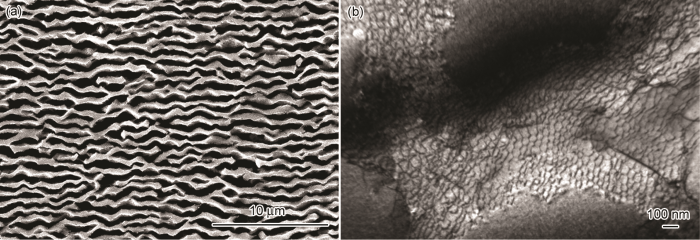

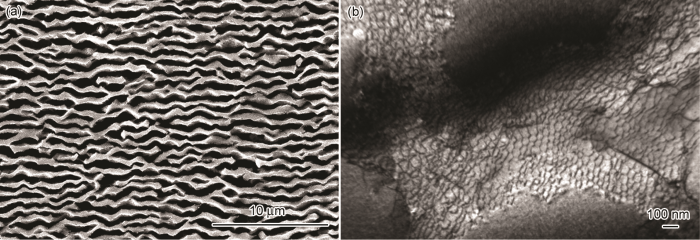

在高溫低應(yīng)力蠕變初期,大量位錯在基體內(nèi)快速萌生和增殖。隨蠕變進行,位錯在γ'界面塞積。基體中不同滑移系的界面位錯在溫度、外加應(yīng)力、錯配應(yīng)力以及位錯之間應(yīng)力場的相互作用下發(fā)生反應(yīng),形成界面位錯網(wǎng)[43,44,45,46,47] (圖3[47])。高代別單晶合金中由于添加了Re、Ru,增大了γ/γ'兩相界面的晶格錯配度,使位錯網(wǎng)間距減小[44,45,48],位錯網(wǎng)阻礙了γ基體通道中的位錯滑移,位錯切入γ'相也更加困難,因此降低了蠕變第二階段的最小蠕變速率,延長了合金蠕變斷裂壽命[44,48,49]。在外加應(yīng)力和界面錯配應(yīng)力的共同作用下,γ基體水平和豎直通道中合金元素發(fā)生定向擴散,在穩(wěn)態(tài)蠕變初期形成γ'筏化結(jié)構(gòu)[43,47]。此后,γ'相不斷被位錯切割而導(dǎo)致筏形扭曲。切入γ'相的超位錯,在γ'相中運動困難,其攀移控制著位錯運動速率,一般認為這一切割機制與穩(wěn)態(tài)蠕變中較低的蠕變速率有關(guān)[47,50,51]。

圖3

圖3 第三代單晶DD33在1100 ℃、150 MPa蠕變斷裂后的筏化組織及典型位錯網(wǎng)形貌[47]

Fig.3 Rafted γ' (a) and dislocation networks (b) in a third generation single crystal superalloy DD33 creep ruptured at 1100 ℃ and 150 MPa[47]

當(dāng)蠕變溫度升高到1100~1150 ℃時,位錯運動被顯著激活[52]。出現(xiàn)了更多種類的位錯組態(tài)[52,53],且穩(wěn)態(tài)蠕變速率也升高[52]。一方面,溫度的升高導(dǎo)致合金的錯配度更負[3],位錯網(wǎng)更加致密;另一方面,溫度越高,原子擴散能力越強,位錯運動能力越高,合金筏化及解筏進程可能加快。相對于中溫和高溫蠕變,目前超高溫下蠕變機制的報道相對較少。

近幾年,越來越多的先進測試和表征手段被應(yīng)用到單晶合金蠕變機制的研究中。例如:Ram等[54]采用高角分辨電子背散射衍射(HR-EBSD)技術(shù)測定了蠕變過程中的晶體轉(zhuǎn)動,發(fā)現(xiàn)蠕變位錯主要起源于單個位錯的增殖,而非小角晶界(<1°)附近的位錯。Makineni等[55]采用原子探針測試了SISF和APB處元素三維分布情況,發(fā)現(xiàn)APB處富集Cr元素,APB前端富集W元素,溶質(zhì)擴散使APB面積增大,促進γ'相的分解,導(dǎo)致蠕變抗力降低。Coakley等[56]采用同步輻射觀察了750~900 ℃蠕變過程中合金錯配度的實時變化情況。Ding等[57]采用80-200 Titan G2 TE球差校正場發(fā)射電子顯微鏡原位觀察了拉應(yīng)力作用下Re在單晶合金中的分布,發(fā)現(xiàn)Re富集在界面位錯核心處,形成柯氏氣團(Cottrell atmosphere),有效阻止位錯運動和裂紋擴展。顯然,高分辨電鏡、三維原子探針、同步輻射等先進表征手段提供了更直觀、更確切的實驗證據(jù),為進一步深入揭示單晶高溫合金的蠕變機理提供了新的方法和思路。

3.2 單晶高溫合金的疲勞

單晶高溫合金服役中,會經(jīng)歷溫度、應(yīng)力或應(yīng)變的循環(huán)反復(fù)變化,造成疲勞損傷。據(jù)不完全統(tǒng)計,近幾年公開報道的關(guān)于單晶高溫合金疲勞研究的文獻中,60%以上關(guān)注低周疲勞,其次是高周疲勞,而熱機械疲勞和熱疲勞相對較少。

在單晶高溫合金的低周疲勞研究中,主要涉及低周疲勞變形機理、損傷行為以及疲勞影響因素和疲勞壽命預(yù)測。室溫低周疲勞變形,位錯以分解切割、直接切割等方式切割γ'相,位錯運動以平面滑移為主,形成滑移帶是顯著特征。中溫和高溫低周疲勞變形過程中,位錯的運動方式主要為滑移、攀移、γ/γ'界面位錯網(wǎng)絡(luò)形成以及層錯切割γ'析出相等。最近Wang等[58]還在高代次單晶合金的γ基體中觀察到了高密度的堆垛層錯和Lomer-Cottrell位錯。

研究人員[59,60,61,62]針對溫度、熱腐蝕、取向、定向凝固溫度梯度、氣膜孔、共晶、顯微孔洞等對單晶高溫合金低周疲勞行為的影響開展了大量工作。研究發(fā)現(xiàn),共晶對低周疲勞性能的危害可能比孔洞更甚[59];由于多個氣膜孔之間的干涉效應(yīng),含孔樣品的低周疲勞性能更低[60];在熱腐蝕氣氛中熏蝕過的單晶合金,其低周疲勞性能顯著降低[61]。

單晶高溫合金低周疲勞壽命預(yù)測始終是人們關(guān)注的重要問題。基于晶體塑性理論的疲勞本構(gòu)模型考慮了裂紋形核和擴展的關(guān)鍵參數(shù),但對于局部應(yīng)力集中情況不適用;臨界距離理論考慮了裂紋萌生到擴展一定距離的應(yīng)力集中,結(jié)合其它方法,如多軸疲勞準(zhǔn)則、線彈性有限元方法等,可以預(yù)測疲勞強度和壽命。最近,結(jié)合晶體塑性和臨界距離理論,Wen等[60]還提出了含致密氣膜孔單晶的低周疲勞壽命預(yù)測模型,預(yù)測結(jié)果與實驗結(jié)果符合較好。

在單晶高溫合金的高周疲勞研究中,近年主要開展了熱等靜壓、噴丸、氣膜孔等對高周疲勞性能的影響研究,研究內(nèi)容包括單晶高溫合金高周疲勞裂紋萌生、擴展及斷口形貌等。研究[63]表明,氣膜孔降低單晶高溫合金高周疲勞壽命,但氣膜孔的布局對DD6單晶合金的高周疲勞壽命影響不大。近年隨實驗技術(shù)手段的發(fā)展,已經(jīng)可以開展高溫(1000 ℃)超高周(109 cyc)疲勞性能的測試。疲勞試驗機的頻率可以高達20 kHz (葉片的固有頻率為1~10 kHz)。但初步研究并沒有發(fā)現(xiàn)新的超高周疲勞斷裂機理,疲勞裂紋仍萌生于顯微孔洞,裂紋擴展受單晶合金組織特征的影響[64]。

熱機械疲勞更接近于單晶高溫合金服役的實際工況。熱機械疲勞初期,位錯通過滑移和交滑移的方式在γ基體中運動。隨著熱機械疲勞的進行,一方面,位錯運動受到γ'的阻礙,位錯密度增加出現(xiàn)循環(huán)硬化;另一方面,由于γ/γ'界面位錯產(chǎn)生或者γ'粗化,使得γ/γ'共格喪失,出現(xiàn)循環(huán)軟化。近些年來,單晶高溫合金的熱機械疲勞主要研究了取向、成分等對熱機械疲勞的影響。靠近[001]取向的單晶激活了更多的滑移系,從而具有更優(yōu)異的熱機械疲勞性能[65]。微量元素Si的加入,細化了熱機械疲勞變形產(chǎn)生的滑移帶,抑制了再結(jié)晶的發(fā)生,進而提高熱機械疲勞性能,而Re元素卻沒有顯著改善合金的熱機械疲勞性能[66]。

單晶高溫合金的熱疲勞研究不多,主要關(guān)注氣膜孔、第二取向等對熱疲勞性能的影響[67,68,69]。

相對蠕變,目前尚未建立疲勞壽命與單晶代次之間的明確關(guān)系,可能原因包括:首先,單晶代次的劃分主要基于承溫能力即蠕變性能,而非疲勞壽命;其次,與蠕變主要受溫度和應(yīng)力的影響不同,疲勞壽命的外界影響因素較多,包括溫度、應(yīng)力、應(yīng)力比、應(yīng)變幅、加載頻率、加載波形等,綜合考慮上述因素評價不同代次單晶高溫合金的疲勞壽命仍有較大困難;第三,不同代次單晶高溫合金疲勞壽命的數(shù)據(jù)積累仍顯不足。

3.3 單晶高溫合金的氧化和熱腐蝕

單晶高溫合金在服役過程中除了承受蠕變、疲勞等機械載荷,還存在明顯的氧化和熱腐蝕損傷。單晶合金的氧化是指合金在高溫環(huán)境下與氧化介質(zhì)反應(yīng)生成氧化物的過程,而熱腐蝕則是指在高溫含硫氣氛下合金與沉積在其表面的鹽發(fā)生反應(yīng)而引起的高溫腐蝕。高溫合金一般通過Cr和Al的選擇性氧化形成致密的保護性氧化膜以提高抗氧化和耐熱腐蝕性能。

近期研究[70,71]發(fā)現(xiàn),Si和Hf能夠促進連續(xù)Al2O3膜的形成,提高合金的抗氧化性能;Ta會促進固態(tài)NaTaO3的形成,提高合金的抗氧化性能和耐腐蝕性能,而少量的Re則可明顯提高合金的抗熱腐蝕性能;由于S改變了合金氧化層結(jié)構(gòu)及組成,抑制了合金內(nèi)部連續(xù)Al2O3膜的形成,加速了合金內(nèi)氮化和硫化物的形成,因此僅ppm級S含量的增加就可能明顯惡化合金的高溫氧化性能和熱腐蝕性能。

近年單晶高溫合金氧化和熱腐蝕行為的研究主要關(guān)注點包括:(1) 探索和揭示合金能否形成連續(xù)Al2O3的臨界條件,如Suzuki等[72]通過回歸分析大量合金的氧化性能和組織,以Al和Cr活度為主要考慮因素,建立了新的氧化圖,并對合金初始氧化行為進行預(yù)測分析。Sato等[70]通過實驗和計算分析,建立了Al2O3形成Gibbs自由能與有效化合價關(guān)系的氧化圖,分析了合金元素對單晶合金氧化性能的影響;(2) 考慮實際服役工況,研究熔鹽對單晶合金1000 ℃以上高溫氧化行為的影響[73];(3) 開展氧化和熱腐蝕對單晶合金蠕變、疲勞變形和損傷機制的研究。

3.4 單晶高溫合金中常見缺陷對性能的影響

由于受葉片幾何尺寸、合金成分、凝固工藝等因素影響,單晶葉片在定向凝固及隨后的熱處理過程中容易出現(xiàn)小角度晶界、條紋晶、雜晶、疏松、雀斑及再結(jié)晶等缺陷。圖4是幾種常見缺陷的典型宏觀形貌。工程應(yīng)用中,單晶葉片的非正常失效往往與上述缺陷密切相關(guān)。

圖4

圖4 單晶葉片中幾種典型的缺陷

Fig.4 Typical defects observed in single crystal blade including low angle grain boundary (LAGB) (a), sliver (b), spurious grains (c), freckle (d), shrinkage (e) and recrystallization (RX) (f)

3.4.1 小角度晶界

為了平衡單晶葉片性能與成本,實際應(yīng)用中往往允許單晶葉片在規(guī)定區(qū)域內(nèi)存在6°~10°的小角度晶界。然而,單晶葉片在高溫服役過程中,小角度晶界作為薄弱環(huán)節(jié)易產(chǎn)生蠕變或疲勞裂紋,導(dǎo)致葉片失效或斷裂。

目前,關(guān)于小角度晶界對合金變形行為影響的研究相對較少,且研究工作多以數(shù)據(jù)積累為主。研究[74,75,76]表明,隨著晶界角度增加,合金高溫拉伸性能和持久強度明顯下降,斷裂方式逐步由穿晶斷裂向沿晶斷裂過渡。變形滑移帶很難越過大角度晶界,導(dǎo)致位錯在晶界處塞積,誘發(fā)裂紋萌生與擴展。相同條件下,含傾側(cè)小角度晶界合金的持久性能明顯優(yōu)于含扭轉(zhuǎn)小角度晶界的合金,且隨著晶界角度的增加,晶界類型對合金持久性能的影響越來越明顯。微觀組織觀察及運動位錯交割理論分析發(fā)現(xiàn),可動位錯易穿過傾側(cè)小角度晶界,但在扭轉(zhuǎn)小角度晶界處受阻,使晶界區(qū)域位錯密度升高。

C、B和Hf等微量元素可以明顯提高單晶合金的小角度晶界容限[18,77,78]。例如,在René N合金中加入0.05%C、0.004%B和0.15%Hf后,合金的小角晶界容限從6°增加到12°;含有20°左右晶界的RR2072和PWA1483合金中也觀察到了類似情況(表3)。但單晶合金變形過程中,小角度晶界附近微觀組織演化規(guī)律以及C、B、Hf如何通過改變晶界附近的位錯運動規(guī)律,進而提高合金性能的微觀機理,仍需深入研究。

表3 微量元素對高溫合金雙晶持久壽命的影響

Table 3 Effect of minor elements on creep rupture life of bicrystals

|

Alloy

|

Test condition

|

Creep life / h

|

Test condition

|

Creep life / h

|

|

RR2072

|

950 ℃, 210 MPa

|

16

|

950 ℃, 290 MPa

|

14

|

|

RR2072-CB1

|

65~77

|

72~150

|

|

RR2072-CB2

|

175~190

|

130~210

|

|

PWA1483

|

760 ℃, 414 MPa

|

38~97

|

982 ℃, 207 MPa

|

3.6

|

|

PWA1483-BHf

|

>4078

|

30.4

|

Note: RR2072-CB1: RR2072-0.05%C+0.005%B, RR2072-CB2: RR2072-0.09%C+0.01%B, PWA1483-BHf: PWA1483-0.5%Hf+0.008%B

新窗口打開| 下載CSV

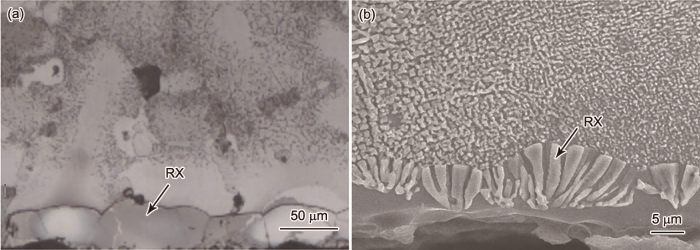

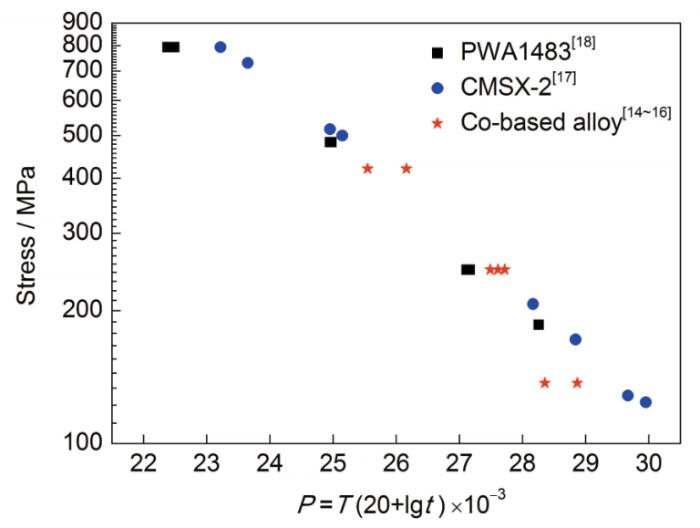

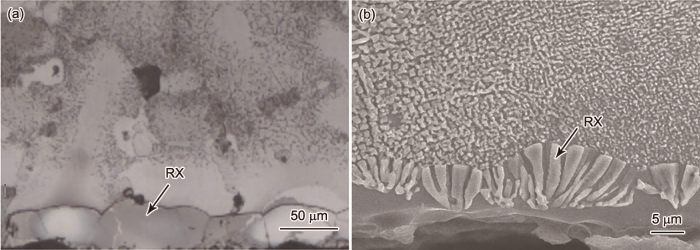

3.4.2 再結(jié)晶

再結(jié)晶是單晶高溫合金的嚴(yán)重缺陷,在葉片制造甚至使用過程中都可能出現(xiàn)再結(jié)晶。再結(jié)晶的形貌多種多樣,可能在較大范圍內(nèi)出現(xiàn)再結(jié)晶層,但厚度較小(圖5a),也可能發(fā)生在葉片局部,但尺寸較大(圖4f);可能在固溶溫度以上發(fā)生再結(jié)晶(圖5a和4f),也可能在較低溫度下出現(xiàn)胞狀再結(jié)晶(圖5b)。研究表明無論哪種再結(jié)晶,都會影響單晶高溫合金的拉伸、持久、疲勞等力學(xué)性能,甚至可能導(dǎo)致重大安全事故發(fā)生。

圖5

圖5 在固溶溫度以上形成的再結(jié)晶層和在較低溫度下形成的胞狀再結(jié)晶

Fig.5 RX layer formed at high temperature (a) and cellular RX formed at temperature below the solution temperature (b)

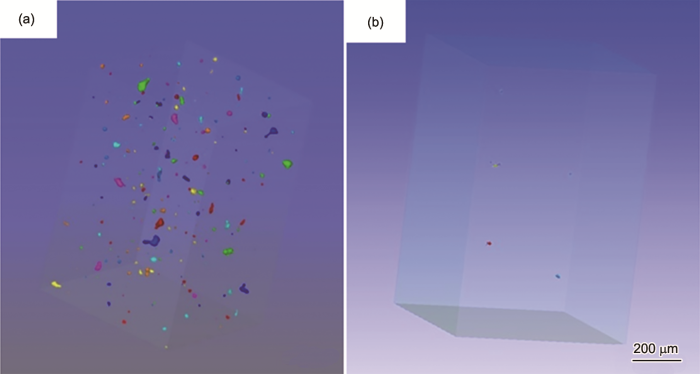

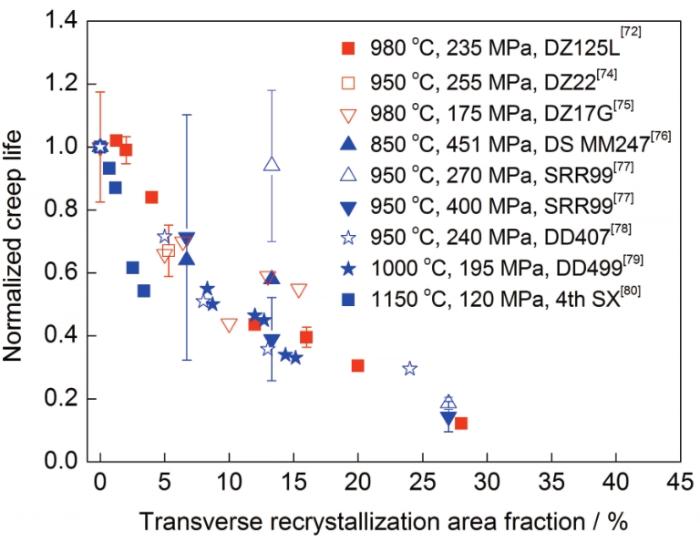

已有大量工作[79,80,81,82,83,84,85,86,87]研究了不同變形方式(壓痕、吹沙、機加等)產(chǎn)生的再結(jié)晶對定向和單晶合金持久性能的影響。由于樣品尺寸、合金牌號不同,定量評價再結(jié)晶的影響比較困難。為此我們提出了采用截面再結(jié)晶分?jǐn)?shù)(TRF)來評價再結(jié)晶對高溫合金力學(xué)性能影響的方法[80]。但是,最近的數(shù)據(jù)報道[87]發(fā)現(xiàn),再結(jié)晶可能對第四代單晶合金性能的影響更顯著(圖6)。

圖6

圖6 再結(jié)晶對定向和單晶高溫合金高溫持久性能的影響

Fig.6 Effect of recrystallization on high temperature creep properties of DS and SX alloys

Okazaki等[89]和Ma等[90]發(fā)現(xiàn)胞狀再結(jié)晶同樣影響單晶合金的疲勞性能。盡管疲勞失效始于再結(jié)晶層,但裂紋源主要為鑄態(tài)微孔、碳化物、共晶等。過早的疲勞裂紋形核和擴展以及多個裂紋源的形成,導(dǎo)致含再結(jié)晶單晶高溫合金疲勞壽命降低。當(dāng)測試溫度較低時(低于等強溫度),疲勞裂紋擴展主要以穿過再結(jié)晶層(穿晶)方式進行,而不是沿再結(jié)晶晶界擴展。與持久性能數(shù)據(jù)比較,再結(jié)晶對單晶高溫合金疲勞性能的影響報道較少,但相關(guān)數(shù)據(jù)的積累及機理分析對榫齒噴丸等單晶葉片制造工藝的優(yōu)化、單晶葉片的安全服役具有重要意義。

3.4.3 顯微孔洞

高溫合金近表面的微孔、碳化物以及其它夾雜等是常見的疲勞裂紋源。Lamm和Singer[91]發(fā)現(xiàn)隨單晶合金一次枝晶間距減小,顯微孔洞尺寸減小,疲勞壽命增加;誘發(fā)疲勞斷裂的微孔距離樣品表面越近,疲勞壽命越短;微孔是誘發(fā)疲勞斷裂的主要因素,碳化物次之。而Prasadn等[92]在研究微孔和碳化物對鎳基定向合金循環(huán)變形行為的影響時,認為在低應(yīng)變幅(Δεt/2≤0.6%)下裂紋萌生僅發(fā)生在微孔的尖銳區(qū)域;而在高應(yīng)變幅(Δεt/2>0.6%)下,裂紋萌生和擴展與碳化物和孔都有關(guān)。總體看,疲勞裂紋的萌生不僅僅與顯微孔洞相關(guān),其誘因復(fù)雜,還受到溫度、環(huán)境、碳化物形態(tài)及體積分?jǐn)?shù)等的影響。

一般認為當(dāng)微孔小于臨界尺寸時,疲勞裂紋將從其它鑄造缺陷周圍萌生,微孔不再是影響疲勞壽命的最主要因素。如在鑄造鋁合金[93]中,當(dāng)應(yīng)力幅值為70~100 MPa、應(yīng)力比為0.1~0.2時,細晶和粗晶(二次枝晶間距分別為20~25 μm和70~75 μm)疲勞裂紋萌生的臨界孔洞尺寸均為25 μm左右。當(dāng)微孔尺寸超過臨界值時,微孔越大,越容易萌生裂紋。但是近些年的一些實驗表明結(jié)果可能并非如此[94],例如Nie等[95]發(fā)現(xiàn)DZ4合金的超高周疲勞裂紋中,源區(qū)微孔的面積從290到2790 µm2不等,但微孔面積與樣品的疲勞壽命并無對應(yīng)關(guān)系。從模擬結(jié)果看,孔的形狀在裂紋萌生中也起到了重要作用。

微孔也會影響單晶合金的蠕變性能[95,96,97,98]。由于缺乏高溫原位檢測手段,針對顯微孔洞在單晶合金蠕變中的演化規(guī)律及其對合金變形和損傷機制的影響目前僅有少數(shù)探索性工作。例如Link等[99]利用同步輻射研究了CMSX-4合金在1100 ℃蠕變變形前后的微孔形狀。Komenda和Henderson[100]發(fā)現(xiàn),與750 ℃中溫蠕變相比,CMSX-4合金在950 ℃蠕變條件下,微孔體積分?jǐn)?shù)增長明顯較快。最近,在研究MC2單晶高溫合金在高溫蠕變中的微孔演化規(guī)律時發(fā)現(xiàn)[101],至少在蠕變的第一、二階段,微孔的體積分?jǐn)?shù)線性升高,隨應(yīng)變增加,在蠕變第三階段微孔的體積分?jǐn)?shù)可能顯著升高,但體積分?jǐn)?shù)的增加主要取決于塑性變形量而不是時間。這一觀點在其它工作中也得到了驗證[102,103,104]。

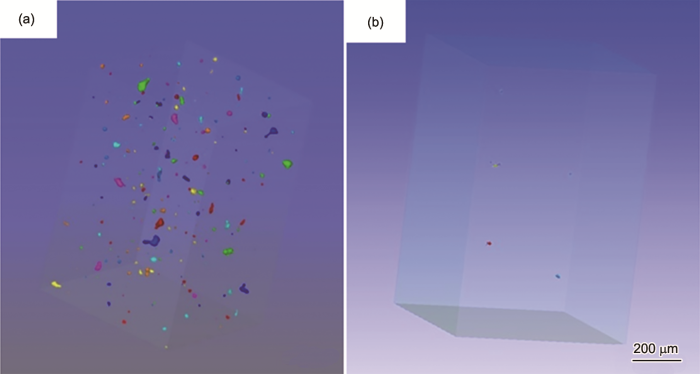

熱等靜壓技術(shù)能夠顯著減少甚至消除顯微疏松,提高鑄件的高周疲勞壽命,該技術(shù)已在國外得到廣泛應(yīng)用[105]。圖7是第三代單晶高溫合金DD33鑄態(tài)和熱等靜壓后的顯微疏松分布,經(jīng)過熱等靜壓后鑄態(tài)合金中的顯微疏松幾乎全部閉合。PWA 1480、CMSX-4等單晶合金熱等靜壓后,高周疲勞性能[106]、持久性能[107]大幅提升。但熱等靜壓中應(yīng)力誘發(fā)顯微疏松蠕變閉合,同時也可能誘發(fā)復(fù)雜構(gòu)件出現(xiàn)再結(jié)晶[108],單晶高溫合金鑄件在多向壓應(yīng)力下的蠕變行為、變形機理,以及熱等靜壓誘發(fā)再結(jié)晶的臨界條件和機理仍需開展深入研究。

圖7

圖7 利用X射線斷層掃描(XCT)觀察到的鑄態(tài)和熱等靜壓DD33單晶合金中的顯微孔洞

Fig.7 Micro-porosities in as cast (a) and as hot isostatically pressed (HIPed) (b) DD33 superalloy

Color online

近年來,為了揭示單晶葉片服役損傷機制,除了深入研究單晶合金的變形和損傷機理、常見缺陷的影響,對單晶合金力學(xué)行為的相關(guān)研究越來越重視實際服役環(huán)境的影響。例如,非等溫/多軸應(yīng)力蠕變-疲勞行為研究,超溫/氧化/薄壁/涂層/冷卻孔結(jié)構(gòu)/第二取向等對單晶合金蠕變-疲勞、熱機械疲勞及冷熱疲勞性能的影響等等。為實現(xiàn)近服役環(huán)境下的觀測與表征,同步輻射、中子衍射、XCT、原位TEM和SEM,高通量表征結(jié)合多尺度-多場耦合模擬等手段在單晶高溫合金組織與性能研究中逐漸普及。

4 單晶葉片的制備工藝

4.1 定向凝固工藝

單晶葉片的制造工藝復(fù)雜,涉及母合金純凈化冶煉、模具設(shè)計制造、陶瓷型芯和型殼及蠟型制造、定向凝固、無損檢測、機械加工、涂層、熱處理等等,其中定向凝固是關(guān)鍵工序之一,也是最容易出現(xiàn)缺陷、影響葉片合格率的工序。

溫度梯度是定向凝固工藝的關(guān)鍵參數(shù),提高溫度梯度可以顯著提高單晶葉片的合格率。目前,國內(nèi)外工業(yè)生產(chǎn)中常用的定向凝固工藝是高速凝固工藝(high rate solidification,HRS)[109,110],液態(tài)金屬冷卻(liquid metal cooling,LMC)工藝也應(yīng)用于部分航空葉片以及大型燃機葉片的生產(chǎn)[110]。此外,研究人員還開展了氣冷(gas cooling casting,GCC)、流態(tài)床冷卻(fluidized bed cooling,F(xiàn)BC)等新工藝的研發(fā)。

表4總結(jié)了幾種定向凝固工藝的特點,可以看出,GCC、采用Sn作為冷卻介質(zhì)的LMC (LMC-Sn)和FBC 3種工藝的溫度梯度較高,可獲得一次枝晶間距(primary dendrite arm space,PDAS)較小的定向凝固組織。HRS與GCC工藝由于散熱方式的局限,受鑄件形狀和多鑄件模組組合方式的影響很大[111],容易出現(xiàn)陰影效應(yīng),實際冷卻效果要低于理論冷卻效果[112];LMC工藝存在冷卻介質(zhì)對鑄件的污染問題;FBC工藝也存在冷卻介質(zhì)和氣體的污染等問題。

表4 幾種定向凝固工藝的特點

Table 4 Comparison of several directional solidification processes

|

Process

|

Advantage

|

Shortcoming

|

Physical potential of the cooling effectiveness[112]

|

Estimate of cooling effectiveness in an industry process [112]

|

PDAS for large cored blades*μm

|

|

High rate

solidification (HRS)

|

Easy operation, technical maturity

|

Shadow effect, temperature gradient decreased with casting size increasing

|

1

|

0.6

|

400~600[112]

|

|

Gas cooling

casting (GCC)

|

High temperature gradient with little influence by casting size

|

shadow effect, complex operation

|

1.7

|

1.5

|

320[112]

|

|

Liquid metal

cooling (LMC-Sn)

|

High temperature gradient with little influence by casting size

|

Casting contamination, complex operation

|

1.45

|

1.5

|

220~350

|

|

Liquid metal

cooling (LMC-Al)

|

Relatively high temperature gradient with little influence by casting size

|

Casting contamination, complex operation

|

1

|

1

|

360[112]

|

|

Fluidized bed

cooling (FBC)

|

High temperature gradient with little influence by casting size

|

Alloy and equipment contamination, complex operation

|

-

|

-

|

330[112]

|

Note: *—PDAS is related to the size of the components, PDAS—primary dendrite arm space

新窗口打開| 下載CSV

近年來針對HRS工藝的不足,研究人員開展了大量的研究工作,不斷優(yōu)化隔熱擋板[111]、型殼厚度及強度[113]等設(shè)備和工藝參數(shù),例如為避免緣板雜晶,在制殼過程中通過局部添加石墨導(dǎo)熱體或保溫棉,調(diào)節(jié)葉片局部熱流,可以顯著減弱或基本消除由于單晶鑄件不同位置冷卻速率差異誘發(fā)的雜晶等缺陷[111,113,114]。此外,目前國內(nèi)外HRS工藝通常采用圓形加熱器,對于多鑄件的模組來說,容易在模組中心形成下凹的凝固界面,誘發(fā)凝固缺陷[111]。馬德新[111]設(shè)計了矩形爐體結(jié)構(gòu),使葉片定向凝固中的溫度場更加均勻。

LMC工藝采用低熔點液態(tài)金屬Al或Sn作為冷卻介質(zhì),尤其適合大尺寸定向和單晶葉片的制造[115]。俄羅斯采用液態(tài)Al為冷卻介質(zhì),從20世紀(jì)80年代就開始單晶葉片的批產(chǎn)。國內(nèi)借鑒歐美經(jīng)驗采用液態(tài)Sn為冷卻介質(zhì),近年來解決了低熔點冷卻介質(zhì)污染、動態(tài)隔熱層設(shè)計、高強抗熱沖擊型殼等問題,工藝日趨成熟,利用LMC工藝研制的多型定向和單晶渦輪葉片已經(jīng)開始小批量生產(chǎn)。研究[116]表明,LMC工藝中使用的動態(tài)隔熱層對提高定向凝固中的溫度梯度起到了重要作用,動態(tài)隔熱層可以隨鑄件的形狀變化,有效隔離高溫(保溫爐)和低溫(冷卻介質(zhì))區(qū),保證溫度梯度。但在LMC-Al工藝中,冷卻介質(zhì)Al的密度低,很難找到合適的動態(tài)隔熱材料。最近的研究工作[117]還發(fā)現(xiàn),采用液態(tài)Sn為冷卻介質(zhì)時,冷卻介質(zhì)Sn與高溫鑄件接觸,可能發(fā)生反應(yīng),影響鑄件表面質(zhì)量。結(jié)合工藝實驗,利用ProCast軟件可以比較準(zhǔn)確地預(yù)測發(fā)生反應(yīng)的臨界鑄件尺寸[118]。

GCC是在保溫爐下方增加氣冷環(huán),環(huán)內(nèi)部的高壓氣體通過噴嘴噴射到鑄件表面對鑄件進行冷卻[112]。這種工藝可獲得很高的溫度梯度,冷卻效果接近利用Sn作為冷卻介質(zhì)的LMC工藝。但是冷卻氣體進入真空室會影響熱區(qū)溫度,另外當(dāng)模組形狀復(fù)雜或者鑄件數(shù)量多時,會形成陰影效應(yīng),使鑄件的部分位置無法進行高效冷卻[111,112]。

FBC以懸浮在惰性氣體(通常為Ar)中的穩(wěn)定非金屬粉末或顆粒為冷卻介質(zhì),冷卻介質(zhì)溫度可以保持在100~120 ℃,澆注后的鑄件在懸浮的冷卻介質(zhì)中冷卻,實現(xiàn)定向凝固。傳統(tǒng)的FBC冷卻介質(zhì)通常為陶瓷材料(如剛玉砂、ZrO2陶瓷粉末等),這些材料的細小顆粒容易對合金和設(shè)備造成污染。最近德國埃朗根-紐倫堡大學(xué)進一步優(yōu)化了FBC工藝[119],使用硬殼包覆的球狀玻璃碳顆粒(尺寸約500 μm)作為冷卻介質(zhì),解決了因顆粒破碎帶來的污染問題;采用底吹A(chǔ)r氣,并在保溫爐底的冷卻介質(zhì)上覆蓋了一層密度較大的動態(tài)隔熱材料,使大部分氣體從保溫爐側(cè)面的出氣通道流出。初步實驗結(jié)果表明,采用該工藝使鑄件的一次枝晶間距減小了40% (與HRS工藝比較),并且可以有效地避免冷卻介質(zhì)對鑄件和設(shè)備的污染。

4.2 缺陷控制

4.2.1 晶體取向控制

單晶取向的控制方法通常有2種:螺旋選晶法和籽晶法。

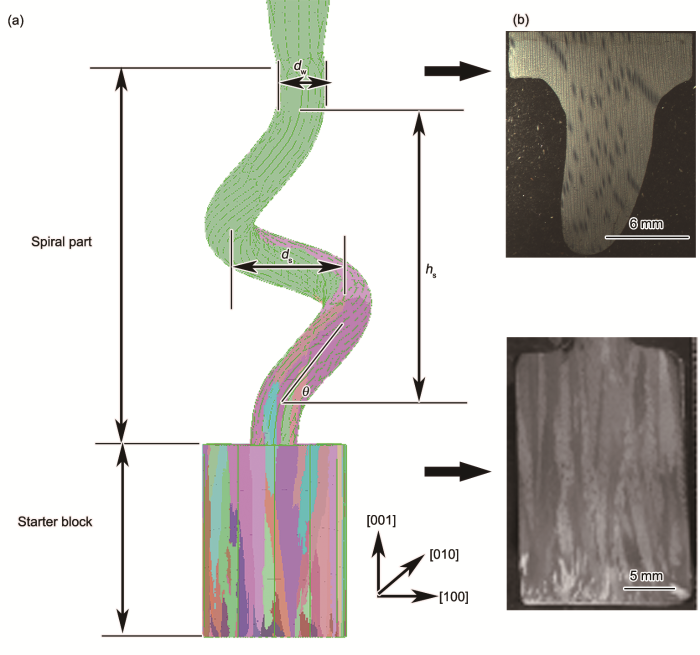

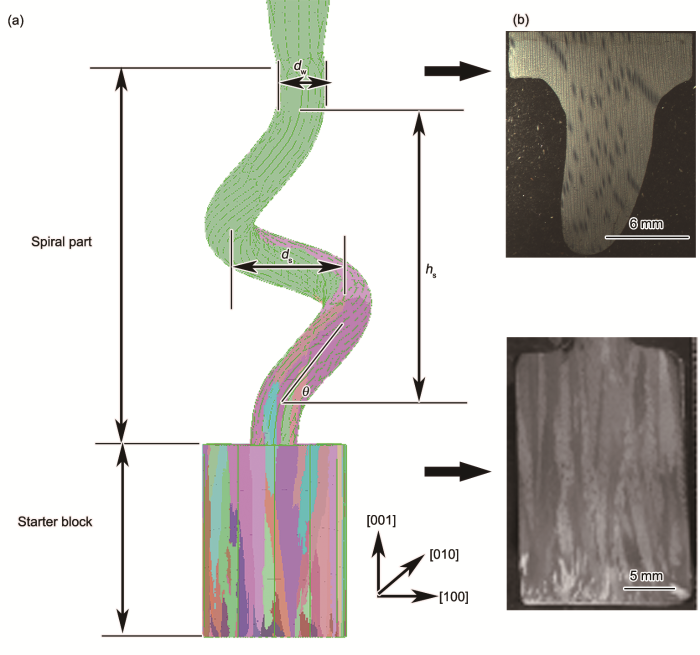

螺旋選晶法是在鑄件底部增加選晶器(圖8),在起晶段先形成大量接近<001>取向的定向晶粒,確保足夠數(shù)量、取向偏離<001>較小的晶粒進入螺旋選晶段[120],螺旋選晶段阻擋了大部分晶粒向上生長,最終只有一個<001>取向的晶粒離開螺旋段,通過枝晶擴展形成最終的單晶組織。螺旋選晶法獲得的單晶合金,其[001]取向平行或接近平行于定向凝固方向,但[010]和[100]方向隨機形成,無法控制。

圖8

圖8 螺旋選晶器的結(jié)構(gòu)與典型組織

Fig.8 Typical configuration (a) and microstructures (b) of a spiral grain selector (hs—length of screw pitch, ds—diameter of spiral, θ—initial angle of spiral, dw—diameter of helicoid)

螺旋選晶段的參數(shù)主要包括螺旋段螺距(hs)、螺徑(ds)、螺旋升角(θ)以及螺線直徑(dw),如圖8a所示。較小的螺線直徑,較大的螺徑以及較小的螺旋升角有利于螺旋選晶,常用的參數(shù)為hs=30 mm,螺旋圈數(shù)為1圈,ds=10~16 mm,θ=45°~65°,dw=5 mm[121]。

籽晶法是指在模殼底部安裝特定取向的籽晶,澆注后籽晶發(fā)生部分熔化,晶體沿著與籽晶相同的取向生長獲得單晶的方法。采用籽晶法可以獲得三維取向可控的單晶,但在籽晶回熔區(qū)與模殼相接觸的位置容易形成雜晶,而且隔熱擋板參數(shù)、澆注溫度、保溫爐溫度、冷卻底盤的冷卻效率等定向凝固工藝參數(shù)都會影響籽晶的回熔,因此與螺旋選晶法相比,籽晶法單晶生長的工藝難度稍大。

4.2.2 條紋晶

條紋晶是單晶鑄件表面上呈條狀分布的缺陷,一般認為條紋晶是由糊狀區(qū)枝晶變形引起的[122,123],盡管枝晶變形的誘因很多,如重力因素[124]、彈性變形[125]、γ'相析出[126]、固/液界面前沿的溶質(zhì)場作用[127]等等。但目前尚未有明確直觀的實驗證據(jù)說明枝晶變形的機理。

近期本課題組[128]利用XCT和EBSD技術(shù),結(jié)合詳細的金相觀察,探討了條紋晶的形成機制以及演化過程,發(fā)現(xiàn)條紋晶主要發(fā)生在型殼與枝晶形成的發(fā)散界面?zhèn)龋蟛糠謼l紋晶相對基體既傾側(cè)又扭轉(zhuǎn)。條紋晶由靠近鑄件表面的1~2根變形的三次枝晶發(fā)展而來。枝晶變形(應(yīng)變)發(fā)生在固相體積分?jǐn)?shù)較高的糊狀區(qū)下部。相對于枝晶間熔體對流,熱收縮應(yīng)力對條紋晶的形成影響更大。條紋晶產(chǎn)生以后繼承變形枝晶的取向繼續(xù)生長,但條紋晶的上部沒有應(yīng)變。由于鑄件復(fù)雜幾何形狀的限制,可能會導(dǎo)致個別條紋晶與基體的二次枝晶臂取向發(fā)生同步轉(zhuǎn)動。大部分條紋晶在鑄件表面不發(fā)生擴展,但總會緩慢向鑄件內(nèi)部擴展。條紋晶的擴展行為可能受枝晶尖端溶質(zhì)場的影響。

4.2.3 再結(jié)晶

單晶葉片中常見的再結(jié)晶有2種,一種是在固溶溫度以上形成的再結(jié)晶(圖4f和圖5a),由于晶界前沿沒有γ'相的釘扎作用,晶界遷移速率較快,在某些情況下晶粒尺寸可能達到毫米甚至厘米數(shù)量級;另一種再結(jié)晶是在較低溫度下形成的胞狀再結(jié)晶(圖5b),由于晶界前沿的γ'相沒有溶解,晶界向前推移的過程中γ'相在晶界溶解,隨后在晶界后方連續(xù)析出,形成明顯不同于圖5a的再結(jié)晶組織。

無論哪種再結(jié)晶都是單晶葉片制造過程和服役中誘發(fā)的殘余應(yīng)力或局部應(yīng)變引起的。殘余應(yīng)力或局部應(yīng)變的誘因復(fù)雜,既與葉片結(jié)構(gòu)、定向凝固工藝參數(shù)、后處理工藝參數(shù)、服役環(huán)境相關(guān),又與材料自身的力學(xué)性能相關(guān)。不少研究希望通過數(shù)值模擬研究型殼、應(yīng)力集中因子以及鑄件形狀等對鑄造應(yīng)力的影響[129,130],但是,由于現(xiàn)有材料(型殼、型芯、金屬)高溫數(shù)據(jù)庫不完善,特別是固相線溫度附近的力學(xué)和物理性能數(shù)據(jù)很少,因此無法精確模擬實際葉片多因素(模殼、壁厚、型芯、幾何尺寸、溫度場等)耦合作用下的應(yīng)力應(yīng)變狀態(tài)。

單晶高溫合金再結(jié)晶的“形核”機制主要包括顆粒誘發(fā)形核[130,131,132]、共晶γ'相誘發(fā)形核[133]、亞晶合并形核[134]和層錯促進形核等[135]。但是,實驗中觀察到的再結(jié)晶“形核”核心均為微米甚至十微米量級,實際上已經(jīng)是細小的再結(jié)晶晶粒。這些細小晶粒是亞晶合并形成的,還是亞晶長大形成的,目前還并沒有確切的實驗證據(jù);另外,實驗中觀察到的1°~3°的亞晶間的取向差如何演化成超過10°的大角度晶界尚不清楚。

再結(jié)晶是單晶葉片批產(chǎn)和使用中的常見缺陷,目前采取的再結(jié)晶控制手段主要是經(jīng)驗性的,例如在葉片制造過程中盡量避免磕碰,固溶熱處理提前至拋修、加工工序之前等等,雖然有文獻[136,137,138,139]報道了采用回復(fù)熱處理、滲碳、涂層、表面腐蝕等控制單晶高溫合金再結(jié)晶的方法,但目前對單晶葉片制造過程中再結(jié)晶的誘因尚缺乏深入認識,針對單晶葉片服役中再結(jié)晶的形成規(guī)律、局部再結(jié)晶對葉片性能和壽命的影響等問題,還需要進一步深入研究。

4.3 增材制造

增材制造是發(fā)展迅速的新技術(shù),近年來在鎳基高溫合金領(lǐng)域,針對增材制造工藝選擇、粉末表征和預(yù)處理、工藝參數(shù)優(yōu)化、組織性能表征、殘余應(yīng)力測試等問題有大量報道,同時也開展了相關(guān)的計算模擬工作[140,141,142,143,144]。

由于增材制造類似焊接,在制備復(fù)雜幾何形狀零件時,難以獲得穩(wěn)定的溫度場、熱應(yīng)力大,因此制備γ'相含量較高的高溫合金很容易出現(xiàn)裂紋,制備單晶高溫合金難度就更大。此外,目前商用的增材高溫合金粉末主要有IN718、IN625和哈氏合金,單晶高溫合金的粉末尚沒有商業(yè)化。Liang等[141]通過優(yōu)化激光增材制造(laser additive manufacturing,LAM)工藝,在SRR99基體上制備了約5.5 mm長的Rene N5單晶高溫合金,樣品無裂紋、表面無明顯等軸晶層。與LAM工藝比較,由于整個過程在真空環(huán)境下進行,電子束選區(qū)熔化(selective electron beam melting,SEBM)在單晶高溫合金制備中具有獨特的優(yōu)勢。德國埃朗根-紐倫堡大學(xué)利用SEBM技術(shù)在單晶高溫合金制備方面取得了較大進展,制備了直徑約8.5 mm (棒狀樣品總直徑約為12 mm,其中外圍是有大量裂紋的等軸晶組織)、長度約60 mm的CMSX-4單晶樣品,與鑄造單晶樣品相比,SEBM獲得的單晶枝晶間距大幅減小,熱處理后消除了微觀偏析,高溫和中溫蠕變性能與常規(guī)鑄造樣品相當(dāng),但SEBM樣品具有更好的低周疲勞性能和更好的組織穩(wěn)定性[142,143,144]。

5 總結(jié)

單晶高溫合金及葉片的研發(fā)和應(yīng)用水平是國家工業(yè)基礎(chǔ)的重要體現(xiàn),近年來以需求牽引為主、技術(shù)推動為輔,我國單晶高溫合金的研制與應(yīng)用取得了顯著進展。

單晶高溫合金涉及的學(xué)科多,單晶葉片的制造要求高、容錯空間小。單晶高溫合金的成熟應(yīng)用建立在對研發(fā)和制造體系全面深入的理解和長期積累的基礎(chǔ)之上,因此相關(guān)的基礎(chǔ)研究、應(yīng)用基礎(chǔ)研究、數(shù)據(jù)積累、工程化研究、部件測試和考核缺一不可,在單晶高溫合金的發(fā)展中,既要加大投入,保證重要科研平臺和隊伍的可持續(xù)發(fā)展;又要統(tǒng)籌規(guī)劃,避免低水平重復(fù)。

與發(fā)達國家相比,我們未來仍有大量工作需要深入:(1) 開展共性基礎(chǔ)問題研究和數(shù)據(jù)積累,特別是推動單晶合金-涂層、單晶合金-型芯型殼、單晶合金-結(jié)構(gòu)等交叉領(lǐng)域的研究;(2) 發(fā)展更精確和快速的計算模擬手段,對合金成分設(shè)計——包括多組元平衡和非平衡組織和性能預(yù)測、工藝設(shè)計和優(yōu)化、壽命評估和預(yù)測等起指導(dǎo)作用;(3) 發(fā)展新工藝,不斷提升單晶葉片制造技術(shù);(4) 發(fā)展更高效快速的檢測和修復(fù)技術(shù);(5) 返回料的管理和高效利用。

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號