分享:蠕變時(shí)效對(duì)欠時(shí)效7075鋁合金力學(xué)性能的影響

高川1, 鄧運(yùn)來1,2, 王馮權(quán)1, 郭曉斌 ,2

,2

1.

2.

采用單軸蠕變拉伸和無應(yīng)力人工時(shí)效實(shí)驗(yàn)對(duì)比,系統(tǒng)研究了蠕變時(shí)效對(duì)欠時(shí)效態(tài)7075合金力學(xué)性能的影響,并通過EBSD、SEM、TEM觀察,表征位錯(cuò)和析出相等組織隨蠕變時(shí)效時(shí)間的演變規(guī)律,定量研究了力學(xué)性能與微觀組織演變之間的關(guān)系。結(jié)果表明,欠時(shí)效態(tài)7075鋁合金經(jīng)過蠕變時(shí)效后,保持高強(qiáng)度的同時(shí)塑性明顯提升。合金的力學(xué)性能對(duì)蠕變應(yīng)力比較敏感,在260 MPa、426 K下蠕變時(shí)效6 h的試樣屈服強(qiáng)度最高,達(dá)到537.9 MPa,與人工時(shí)效樣品相比,蠕變時(shí)效樣品韌窩分布更為密集,晶粒更偏向于高Schimid因子取向,相對(duì)于人工時(shí)效樣品伸長率提升15%。TEM結(jié)果表明,晶內(nèi)主要為η′相,并且隨著蠕變時(shí)效時(shí)間的延長,晶內(nèi)析出相的尺寸由2 h的3.04 nm增加到6 h的4.27 nm,體積分?jǐn)?shù)從0.22%增加到0.46%,晶界析出相尺寸增加,發(fā)生由連續(xù)向間斷的轉(zhuǎn)變。EBSD結(jié)果表明,所有樣品中的再結(jié)晶、亞晶比例沒有明顯變化,平均晶粒尺寸保持在80 μm左右,幾何必須位錯(cuò)(GND)的分布隨著蠕變時(shí)效時(shí)間的延長先減少再增多。通過屈服強(qiáng)度貢獻(xiàn)模型計(jì)算發(fā)現(xiàn),晶界強(qiáng)化貢獻(xiàn)基本保持在17 MPa左右,位錯(cuò)強(qiáng)化和析出強(qiáng)化的耦合作用是強(qiáng)度提高的主要原因。

關(guān)鍵詞:

Al-Zn-Mg-Cu高強(qiáng)度合金具有低密度、高強(qiáng)度、抗疲勞、耐腐蝕、抗氧化和優(yōu)異的加工性能[1],被廣泛應(yīng)用于大飛機(jī)蒙皮、壁板等結(jié)構(gòu)件的制造。該合金屬于時(shí)效強(qiáng)化鋁合金,通過調(diào)控時(shí)效機(jī)制可提高該合金的屈服強(qiáng)度和韌性[2]。如進(jìn)行T6 (393 K、24 h)峰時(shí)效處理可以極大提高合金的屈服強(qiáng)度[3],然而較高的屈服強(qiáng)度和韌性的要求是矛盾的,鋁合金的拉伸力學(xué)性能高度依賴于析出相的尺寸、大小和分布,在7XXX鋁合金人工時(shí)效過程中按照GP區(qū)→η′→η (MgZn2)的順序析出[4],其中GP區(qū)與η′是產(chǎn)生時(shí)效強(qiáng)化的原因[5]。同時(shí)位錯(cuò)是析出相的有利形核點(diǎn)[6],移動(dòng)的位錯(cuò)與析出相接觸時(shí),拖動(dòng)溶質(zhì)原子,使得位錯(cuò)上溶質(zhì)富集,形核速率更快[7]。因此,位錯(cuò)與析出的耦合在強(qiáng)化中起著重要的作用。而韌性與Schimid因子、晶界析出相(grain boundary precipitates,GBPs)的尺寸、分布以及晶界無沉淀析出帶(precipitation free zone,PFZ)的寬度密切相關(guān)。具有高Schmid因子的晶粒,有利于滑移塑性更好,同時(shí)增寬的PFZ會(huì)弱化晶界強(qiáng)度,引發(fā)晶界內(nèi)裂紋的擴(kuò)展[8]。

蠕變時(shí)效技術(shù)是Textron公司為了成形具有復(fù)雜曲率的飛機(jī)翼板蒙皮、航空結(jié)構(gòu)中的大輪廓壁板而開發(fā)的成型方法[9]。蠕變時(shí)效是指合金加熱到可以產(chǎn)生應(yīng)力松弛的時(shí)效溫度下,保持恒定加載的應(yīng)力將試件的彈性應(yīng)變緩慢地轉(zhuǎn)換為非彈性應(yīng)變,在精準(zhǔn)成型的同時(shí)有效降低了殘余應(yīng)力[10],并提高了抗疲勞與抗應(yīng)力腐蝕的能力[11]。近些年來,研究人員[12]就蠕變時(shí)效工藝對(duì)鋁合金組織與性能的影響進(jìn)行了研究,發(fā)現(xiàn)蠕變變形與時(shí)間、應(yīng)力有關(guān),這2個(gè)參數(shù)的變化會(huì)對(duì)蠕變應(yīng)變產(chǎn)生顯著影響。Wang等[3]發(fā)現(xiàn)蠕變時(shí)效成形前進(jìn)行適當(dāng)?shù)幕貧w和再時(shí)效處理可以改善7150鋁合金蠕變成形效率。Chen等[13]發(fā)現(xiàn)在AA7150鋁合金蠕變過程中施加脈沖電流,可以增加位錯(cuò)運(yùn)動(dòng),降低位錯(cuò)密度。Liu等[14]通過室溫軋制預(yù)處理引入了大量位錯(cuò),發(fā)現(xiàn)可以顯著提高鋁合金的蠕變時(shí)效成形能力及成形后的力學(xué)性能,相對(duì)于常規(guī)處理合金獲得了更加優(yōu)異的強(qiáng)韌性平衡。Jeshvaghani等[15,16]對(duì)固溶態(tài)的7075鋁合金蠕變時(shí)效性能演變進(jìn)行了研究,并觀察了其顯微組織演變過程,發(fā)現(xiàn)在時(shí)效過程中施加一定范圍內(nèi)的應(yīng)力可以促進(jìn)析出相的細(xì)化,從而提升合金強(qiáng)度。Lin等[17]發(fā)現(xiàn)對(duì)固溶態(tài)的Al-Zn-Mg-Cu合金而言,在蠕變時(shí)效中施加壓縮應(yīng)力可以有效抑制晶界析出相的粗化和PFZ展寬。

常規(guī)蠕變時(shí)效工藝從固溶態(tài)開始,需要精確控制蠕變成型的前期準(zhǔn)備時(shí)間,以減少自然時(shí)效對(duì)固溶態(tài)鋁合金的影響,同時(shí)需要較長的時(shí)效時(shí)間達(dá)到峰值強(qiáng)度[17,18]。因此本工作選取了393 K、20 h欠時(shí)效處理,以強(qiáng)度峰值出現(xiàn)之前4 h的時(shí)效階段作為繼續(xù)蠕變的初始狀態(tài),并采用蠕變時(shí)效工藝,在蠕變拉伸的基礎(chǔ)上,綜合分析不同應(yīng)力下欠時(shí)效態(tài)7075合金的蠕變行為,以及強(qiáng)度、韌性演變。此外,通過表征不同應(yīng)力水平下的Schmid因子分布和晶界析出相、PFZs的寬度,揭示改善韌性的機(jī)制,定量分析幾何必須位錯(cuò)密度(geometrically necessary dislocation,GND)對(duì)位錯(cuò)強(qiáng)化的影響,并結(jié)合蠕變時(shí)效過程中析出相的演變,探討蠕變對(duì)欠時(shí)效態(tài)鋁合金析出強(qiáng)化的影響,為蠕變成形高綜合性能7075鋁合金構(gòu)件提供理論指導(dǎo)。

1 實(shí)驗(yàn)方法

1.1 實(shí)驗(yàn)材料

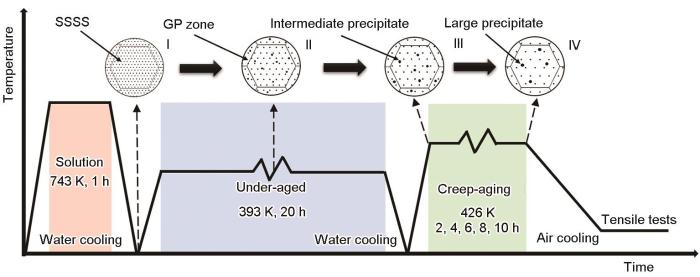

實(shí)驗(yàn)材料為經(jīng)過熱軋的7075鋁合金板材。合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:Zn 5.41,Mg 2.34,Cu 1.37,Cr 0.26,Fe 0.4,Si 0.069,Mn 0.05,Ti 0.063,Al余量。圖1為該材料的制備及析出行為演變過程,在電阻加熱爐中進(jìn)行743 K、1 h固溶處理,室溫水淬后立刻在393 K下進(jìn)行人工時(shí)效處理20 h (under aged,UA),水冷至室溫后在426 K下不同應(yīng)力下進(jìn)行2、4、6、8和10 h蠕變時(shí)效(creep aging,CA),隨后空冷至室溫。此外,作為對(duì)比本工作取393 K人工時(shí)效樣品,在426 K下分別進(jìn)行2、4、6、8和10 h的普通人工時(shí)效(artificial aging,AA),隨后空冷至室溫。為方便書寫,本文采用時(shí)效方式/時(shí)效條件方式表示樣品,如260 MPa下蠕變時(shí)效2 h,記為CA/260 MPa-2 h。

圖1

圖1 材料制備與析出行為演變過程

Fig.1 Evolution of material preparation and precipitation behavior (SSSS—supersaturated solid solution)

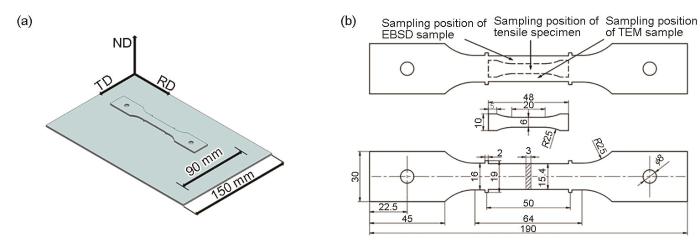

根據(jù)GB/T 2039—2012沿7075鋁合金板材軋制方向切取截面為3 mm的蠕變?cè)嚇映叽?如圖2a所示。為了避免軋制過程中產(chǎn)生的缺陷影響實(shí)驗(yàn)準(zhǔn)確性,只在板材的中間90 mm (板寬150 mm)內(nèi)切取樣品。

圖2

圖2 7075鋁合金蠕變?cè)嚇?/span>

Fig.2 7075 aluminum alloy creep specimen (RD—rolling direction, ND—normal direction, TD—transverse direction)

(a) sampling position of creep specimen

(b) dimensions of creep specimen, tensile specimen, and sampling position of subsequent experiment (unit: mm)

1.2 實(shí)驗(yàn)方法

對(duì)于Al-Zn-Mg-Cu合金,一般選擇在393~473 K下進(jìn)行蠕變時(shí)效實(shí)驗(yàn),以便調(diào)控時(shí)效響應(yīng)速率[2,5,13,17]。本工作選取426 K溫度下進(jìn)行恒定應(yīng)力蠕變時(shí)效實(shí)驗(yàn),為了保持材料性能,總實(shí)驗(yàn)持續(xù)時(shí)間控制在2~10 h內(nèi),具體實(shí)驗(yàn)過程總結(jié)如下。

采用RWS 50型電子蠕變松弛試驗(yàn)機(jī)進(jìn)行單軸拉伸實(shí)驗(yàn),載荷方向平行于試樣軸,蠕變時(shí)效溫度為426 K,升溫速率為5 K/min。在蠕變時(shí)效過程中,拉伸應(yīng)力應(yīng)不超過材料的屈服極限,并盡量獲得最佳的強(qiáng)化效果,采用室溫拉伸實(shí)驗(yàn)測得欠時(shí)效態(tài)7075鋁合金的屈服強(qiáng)度為(488.4 ± 8.2) MPa,故實(shí)驗(yàn)所用蠕變應(yīng)力應(yīng)小于485 MPa。在實(shí)驗(yàn)過程中發(fā)現(xiàn),當(dāng)應(yīng)力過大(≥ 320 MPa)時(shí),實(shí)驗(yàn)所用材料在蠕變過程中發(fā)生斷裂,對(duì)進(jìn)行后續(xù)研究沒有實(shí)際意義,為了使得材料蠕變后仍保持高性能,最終選取240、260和280 MPa 3種蠕變應(yīng)力作為本梯度實(shí)驗(yàn)的主要討論范圍,試驗(yàn)機(jī)通過電子控制保持恒載荷,且實(shí)驗(yàn)過程中應(yīng)力誤差范圍為± 0.5%;為了比較蠕變時(shí)效與無應(yīng)力時(shí)效過程的時(shí)效析出行為,另取樣在時(shí)效爐中進(jìn)行426 K人工時(shí)效處理。每組應(yīng)力水平下分別進(jìn)行2、4、6、8和10 h蠕變時(shí)效實(shí)驗(yàn)。

取不同時(shí)效時(shí)間的蠕變時(shí)效試樣和對(duì)應(yīng)的人工時(shí)效試樣分別進(jìn)行力學(xué)性能測試。硬度測試采用SHYCHVT-5 Z型Vickers硬度計(jì),實(shí)驗(yàn)載荷29.3 N,保持時(shí)間為15 s,保證每個(gè)測試在樣品中心附近至少重復(fù)5次并計(jì)算平均值作為該試樣的硬度。在CSS-4410電子拉伸試驗(yàn)機(jī)上進(jìn)行室溫拉伸測試,夾頭移動(dòng)速率為2 mm/min,每組2個(gè)平行樣品,以獲得平均值。

固溶態(tài)與欠時(shí)效態(tài)試樣機(jī)械拋光后在10%氟硼酸(體積分?jǐn)?shù))、20 V外加電壓下進(jìn)行陽極覆膜,通過GX 17型金相顯微鏡(OM)觀察試樣晶粒形貌。從蠕變?cè)嚇优c人工時(shí)效試樣上切取樣品,用EVO MA10型場發(fā)射掃描電鏡(SEM)觀察試樣拉伸斷口形貌。使用帶有Oxford EBSD儀的EVO MA10 SEM對(duì)試樣進(jìn)行電子背散射衍射(EBSD)分析,試樣在檢測前經(jīng)過機(jī)械拋光和電解拋光,電壓為20 V,電解液采用30%HClO4 + 70%無水乙醇溶液(體積分?jǐn)?shù)),電解時(shí)間約3 s。所有樣品的拍攝倍數(shù)為200倍,拍攝區(qū)域?yàn)?00 μm × 300 μm,步長在0.50~0.58 μm之間。取向差在2°~15°之間的低角度晶界(low-angle grain boundaries,LABs)被描繪為黃線,取向差大于15°的高角度晶界(high-angle grain boundaries,HAGBs)被描繪為黑線,EBSD數(shù)據(jù)使用Channel 5分析GND,用取向成像電子顯微術(shù)(OIM)分析形核平均取向差(kernel average misorientation,KAM)得到位錯(cuò)分布。TEM樣品研磨成60~80 μm的薄箔,隨后從這些薄箔片中沖出直徑為3 mm的圓盤,對(duì)其進(jìn)行雙噴電解減薄,雙噴液采用30%HNO3 + 70%CH3OH (體積分?jǐn)?shù))溶液,雙噴開始前將溶液溫度冷卻至-30℃,雙噴電壓為25 V,用TECNAI G2 20型透射電鏡(TEM)觀察試樣的顯微組織。采用Image Pro Plus 6.0軟件分析析出相直徑與面積,最終結(jié)果取3張TEM像數(shù)據(jù)的算術(shù)平均值。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 蠕變行為

圖3顯示了欠時(shí)效態(tài)7075鋁合金在426 K下240、260和280 MPa應(yīng)力下的蠕變應(yīng)變-時(shí)間曲線及其相應(yīng)的蠕變速率曲線。可以明顯觀察到蠕變典型的前2個(gè)階段(圖3a)。第一階段,初始蠕變速率較高,但隨著時(shí)間延長速率降低進(jìn)入蠕變第二階段——穩(wěn)態(tài)蠕變,由于本實(shí)驗(yàn)時(shí)間最長為10 h,沒有觀察到第三階段蠕變行為。

圖3

圖3 欠時(shí)效態(tài)7075鋁合金在426 K不同應(yīng)力下的蠕變應(yīng)變行為及相應(yīng)的蠕變速率

Fig.3 Creep strain behavior (a) and corresponding creep rate (b) of under-aged 7075 aluminum alloy under different stresses at 426 K

蠕變性能隨時(shí)間的變化可能是由于位錯(cuò)運(yùn)動(dòng)和析出相之間的的相互作用[6]。在蠕變開始時(shí),材料處于欠時(shí)效階段,已經(jīng)產(chǎn)生了一定數(shù)量的析出相,但在這個(gè)階段析出相對(duì)位錯(cuò)運(yùn)動(dòng)的阻力相對(duì)較小,因此使得第一階段的蠕變應(yīng)變與蠕變速率很高。隨著時(shí)效繼續(xù)進(jìn)行,已形成的亞穩(wěn)態(tài)析出相進(jìn)一步生長;同時(shí)由于施加應(yīng)力產(chǎn)生位錯(cuò),為更多析出相提供大量異質(zhì)形核點(diǎn)。蠕變3 h后,由于析出相數(shù)量逐漸增多,對(duì)位錯(cuò)運(yùn)動(dòng)的阻礙作用進(jìn)一步增強(qiáng),導(dǎo)致蠕變速率逐漸降低,開始進(jìn)入穩(wěn)態(tài)蠕變階段(圖3b)。

2.2 力學(xué)性能分析

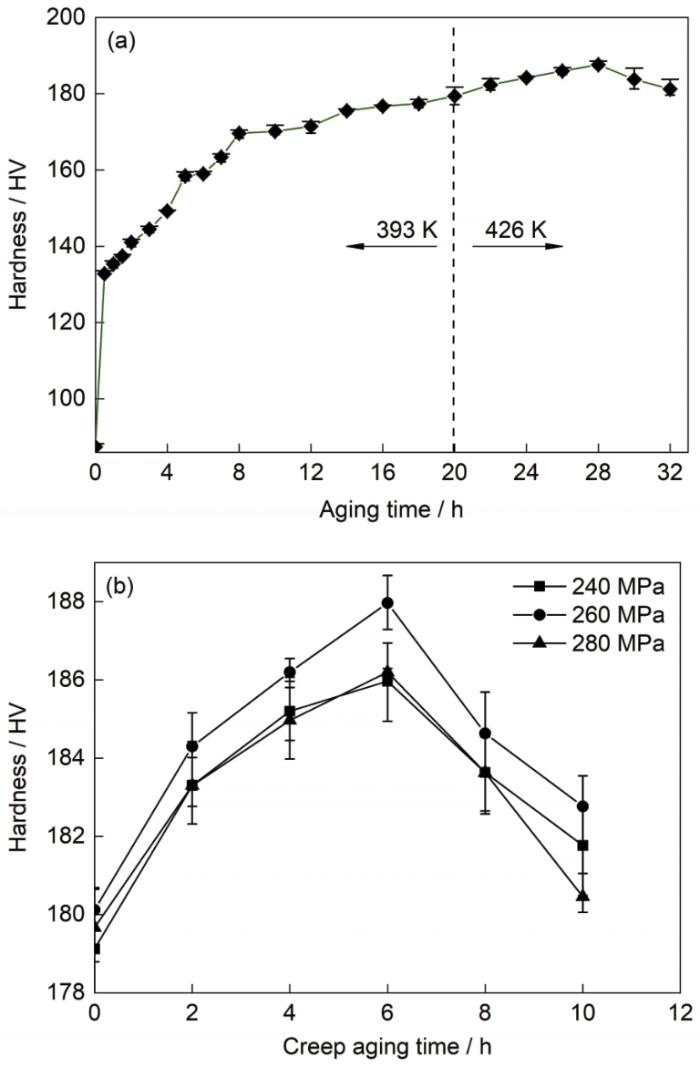

圖4顯示了欠時(shí)效態(tài)7075樣品繼續(xù)人工時(shí)效和蠕變時(shí)效處理對(duì)硬度的影響曲線。圖4a所示為7075鋁合金變溫人工時(shí)效硬化曲線。可見該合金具有明顯的時(shí)效硬化效應(yīng);在時(shí)效初期,Vickers硬度迅速上升,在時(shí)效20 h時(shí),升溫至426 K后繼續(xù)時(shí)效,最終在28 h附近達(dá)到峰值約187 HV,隨著時(shí)效時(shí)間繼續(xù)延長,Vickers硬度下降,進(jìn)入過時(shí)效階段,硬度降低幅度增大。圖4b為欠時(shí)效態(tài)的7075樣品繼續(xù)在不同蠕變應(yīng)力下蠕變時(shí)效的硬化曲線。隨著蠕變時(shí)效時(shí)間的延長,硬度先上升后下降,且在蠕變6 h時(shí)達(dá)到峰值,相對(duì)于人工時(shí)效提前了2 h左右到達(dá)峰值。且在260 MPa應(yīng)力下進(jìn)行蠕變時(shí)效的試樣在時(shí)效2和6 h時(shí)Vickers硬度分別為184.3和188.0 HV,均高于人工時(shí)效樣品對(duì)應(yīng)的180.6和184.2 HV,造成蠕變樣品較高硬度的原因可能是蠕變變形過程中產(chǎn)生應(yīng)變硬化和時(shí)效強(qiáng)化的結(jié)果[19]。

圖4

圖4 7075鋁合金不同時(shí)效處理硬化曲線

Fig.4 Hardening curves of 7075 aluminum alloy after the aging treatments of UA + AA (a) and UA + CA (b) (UA—under aged, CA—creep aging, AA—artificial aging)

由于工藝是蠕變與時(shí)效強(qiáng)化同時(shí)進(jìn)行,有必要考慮將時(shí)效時(shí)間控制在合理范圍內(nèi),避免析出相發(fā)生粗化,從而降低材料性能。由圖4a的時(shí)效硬化曲線中可以看出,在無應(yīng)力時(shí)效的情況下,材料最終會(huì)在28 h時(shí)達(dá)到材料的峰時(shí)效硬度,之后硬度持續(xù)下降。因此設(shè)置了欠時(shí)效后繼續(xù)蠕變時(shí)效2~10 h的實(shí)驗(yàn)條件,保證材料到達(dá)峰時(shí)效的時(shí)間包含在該范圍內(nèi)。

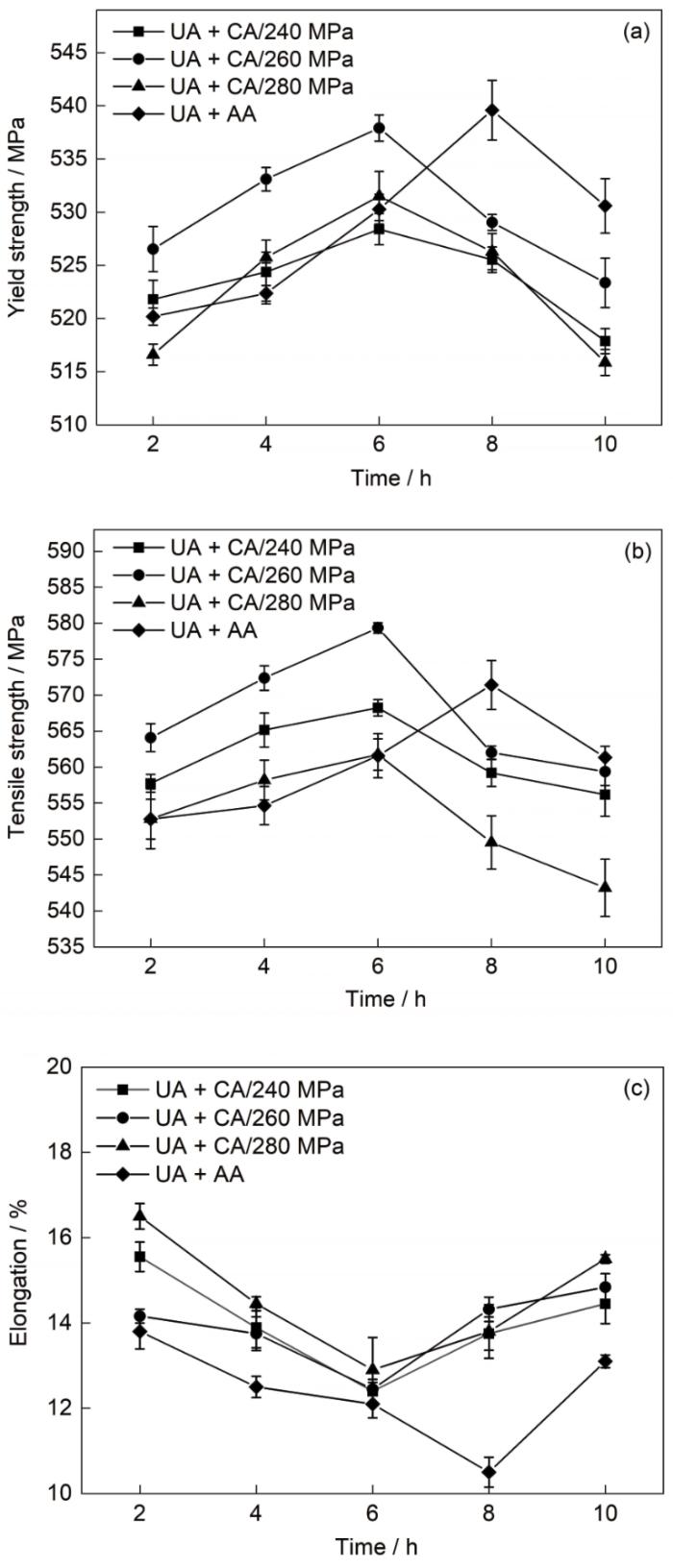

對(duì)欠時(shí)效態(tài)試樣在426 K下分別進(jìn)行了2、4、6、8和10 h不同應(yīng)力的蠕變時(shí)效和普通人工時(shí)效,研究試樣的強(qiáng)度與延伸率變化。由圖5a和b可以看出,在前6 h蠕變?cè)嚇拥那?qiáng)度和抗拉強(qiáng)度均表現(xiàn)出持續(xù)上升的趨勢,在時(shí)效2~4 h時(shí),普通人工時(shí)效樣品屈服強(qiáng)度的提升速率明顯低于蠕變時(shí)效。且隨著蠕變應(yīng)力的增大,屈服強(qiáng)度提升速率越高。在時(shí)效4~6 h階段,普通人工時(shí)效樣品的屈服強(qiáng)度的提升速率開始超過蠕變時(shí)效樣品,因?yàn)樵趹?yīng)力作用下,析出相快速長大,溶質(zhì)數(shù)量減少,使得強(qiáng)化速率逐漸減慢,并在蠕變時(shí)效6 h時(shí)達(dá)到最高屈服強(qiáng)度和抗拉強(qiáng)度,此后蠕變時(shí)效樣品的強(qiáng)度開始持續(xù)下降。

圖5

圖5 不同時(shí)效處理7075鋁合金樣品的力學(xué)性能

Fig.5 Mechanical properties of 7075 aluminum alloy samples with different aging treatments

(a) yield strength

(b) tensile strength

(c) elongation

但可以看出,在蠕變各階段均表現(xiàn)為260 MPa應(yīng)力下材料性能表現(xiàn)最佳。在UA + CA/260 MPa-6 h時(shí),樣品的屈服強(qiáng)度和抗拉強(qiáng)度分別為(537.92 ± 1.2)和(579.35 ± 0.73) MPa。而普通人工時(shí)效在6 h后,仍保持強(qiáng)度上升的趨勢,并在時(shí)效8 h時(shí)達(dá)到峰值為(539.6 ± 7)和(571.42 ± 3.4) MPa,與蠕變時(shí)效的峰值強(qiáng)度基本保持一致。但蠕變時(shí)效樣品相比于普通人工時(shí)效樣品提前了2 h達(dá)到峰值強(qiáng)度,這與時(shí)效硬化曲線結(jié)果保持一致,其原因與應(yīng)力對(duì)析出相析出的促進(jìn)作用有關(guān),且應(yīng)力越大,其促進(jìn)作用越明顯。

由圖5c可以看出,與普通人工時(shí)效相比,蠕變時(shí)效樣品的延伸率得到了顯著提升。3種應(yīng)力下樣品延伸率基本接近且變化規(guī)律保持一致,蠕變時(shí)效樣品與普通人工時(shí)效樣品延伸率在前6 h持續(xù)降低,蠕變時(shí)效樣品在6 h時(shí)降至最低后,延伸率開始上升,而人工時(shí)效樣品的延伸率仍在繼續(xù)下降,并在8 h時(shí)達(dá)到最低后開始上升,但相比于材料時(shí)效初期2 h時(shí),完成10 h蠕變時(shí)效和普通人工時(shí)效樣品的延伸率都有一定程度的下降。可以看出,在時(shí)效各階段,蠕變時(shí)效樣品的延伸率均高于普通人工時(shí)效樣品,綜合考慮材料的總體力學(xué)性能,選取了2種制度最佳屈服強(qiáng)度下的延伸率數(shù)據(jù)進(jìn)行對(duì)比,發(fā)現(xiàn)UA + AA/8 h的延伸率達(dá)到10.8% ± 0.35%,而UA + CA/260 MPa-6 h達(dá)到12.45% ± 0.16%,即在強(qiáng)度基本不變的情況下延伸率提高約15.3%。

2.3 斷口形貌

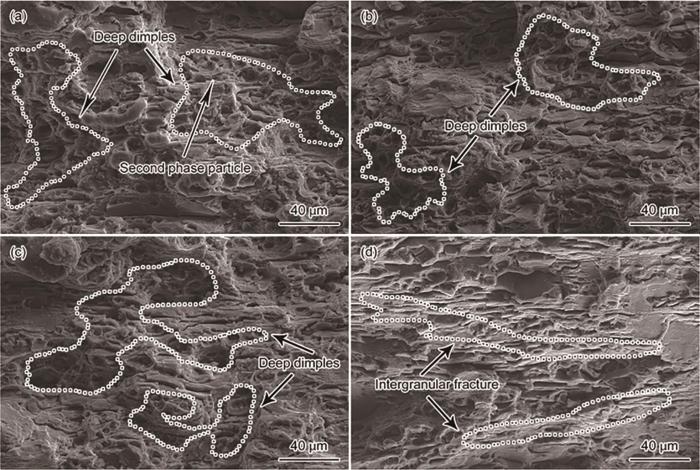

測量試樣斷口形貌的韌窩平均直徑可以得出,260 MPa應(yīng)力下,蠕變2 h樣品斷口的韌窩平均直徑為4.38 μm,蠕變6 h樣品斷口的韌窩平均直徑為3.98 μm,蠕變10 h樣品斷口的韌窩平均直徑為4.04 μm,人工時(shí)效8 h樣品斷口的韌窩平均直徑為3.80 μm。可見,隨著蠕變時(shí)效的進(jìn)行,韌窩尺寸先減小后增加,但韌窩尺寸始終大于人工時(shí)效樣品。

圖6顯示了蠕變時(shí)效與人工時(shí)效樣品的斷裂形貌,表現(xiàn)出2種主要的斷裂模式:韌性斷裂和沿晶斷裂。由圖6a可以看出,蠕變時(shí)效初期斷口表面分布大量大面積的等軸深韌窩,這是典型的韌性斷裂特征。韌窩底部可以觀察到因破碎脫離基體的第二相顆粒,隨著時(shí)效延長,韌窩數(shù)量減少,合金塑性降低。

圖6

圖6 不同時(shí)效處理下樣品的典型斷裂形貌

Fig.6 Typical fracture morphologies of samples under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

圖6d可見,人工時(shí)效樣品(UA + AA/8 h)的斷口形貌發(fā)生了明顯變化,上有大量的呈層狀分布的沿晶斷裂和少部分尺寸較小、深度較淺的韌窩,表明其斷裂機(jī)制主要為沿晶斷裂。隨著蠕變時(shí)效時(shí)間的進(jìn)一步延長,樣品進(jìn)入過時(shí)效階段,斷口主要以深韌窩為主,但韌窩尺寸相對(duì)于時(shí)效初期韌窩直徑變小,表明塑性得到一定的恢復(fù),但相對(duì)于時(shí)效初期有所下降。

2.4 微觀組織表征結(jié)果與分析

對(duì)于Al-Zn-Mg-Cu合金,主要有4種強(qiáng)化機(jī)制:(1) 固溶強(qiáng)化;(2) 晶界強(qiáng)化;(3) 析出強(qiáng)化;(4) 位錯(cuò)強(qiáng)化。7XXX系合金中存在多種元素,固溶處理使溶質(zhì)原子溶入基體中,一方面Al原子偏離理想晶格位置,另一方面溶質(zhì)原子周圍的應(yīng)變場發(fā)生變化,從而限制位錯(cuò)移動(dòng)導(dǎo)致固溶體強(qiáng)度提升[20]。一般用Fleischer方程計(jì)算固溶強(qiáng)化的貢獻(xiàn)值σss[21]:

式中,M為Taylor因子,G為剪切模量(一般G = 26.38 GPa),b為Burgers矢量模(一般Al取0.286 nm),εss為晶格應(yīng)變,c為合金元素濃度。在Al-Zn-Mg-Cu合金中,Zn、Mg、Cu元素為主要的固溶強(qiáng)化貢獻(xiàn)來源,其理論數(shù)值為Zn 2.9 MPa/%、Mg 18.6 MPa/%和Cu 13.6 MPa/%[22]。由于溶質(zhì)原子偏析到晶界以及在晶內(nèi)析出,并非全部保留在固溶體中,因此,固溶強(qiáng)化的實(shí)際貢獻(xiàn)應(yīng)該小于理論計(jì)算值,通過

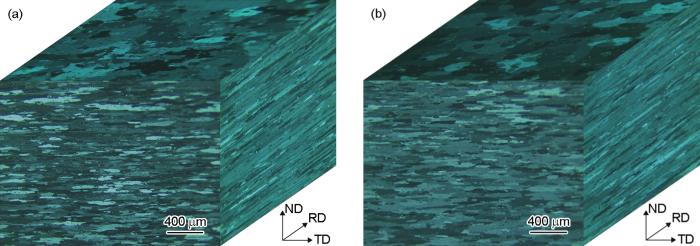

圖7顯示了蠕變實(shí)驗(yàn)前合金的金相組織。可見合金呈典型的軋態(tài)纖維晶粒,晶粒尺寸與固溶態(tài)沒有發(fā)生太大變化,表明晶粒尺寸在時(shí)效期間保持穩(wěn)定。

圖7

圖7 蠕變實(shí)驗(yàn)前7075鋁合金的顯微組織OM像

Fig.7 OM images of microstructures under solution state (a) and aging state (b) of 7075 aluminum alloy

晶界的種類和密度與多晶材料的力學(xué)性能密切相關(guān),晶界密度的增加可以有效提高多晶材料的力學(xué)性能[23],通過Hall-Petch方程可以用來計(jì)算晶界強(qiáng)化

式中,σα 為基體的摩擦應(yīng)力(當(dāng)基體為Al,σα = 10 MPa)[25],k為Hall-Petch常數(shù)(對(duì)Al而言,一般k = 0.065 MPa/m1/2)[26],d為平均晶粒尺寸。人工時(shí)效和蠕變時(shí)效的溫度分別為393和426 K,相對(duì)較低的溫度不會(huì)引起鋁合金晶粒尺寸的變化[27]。

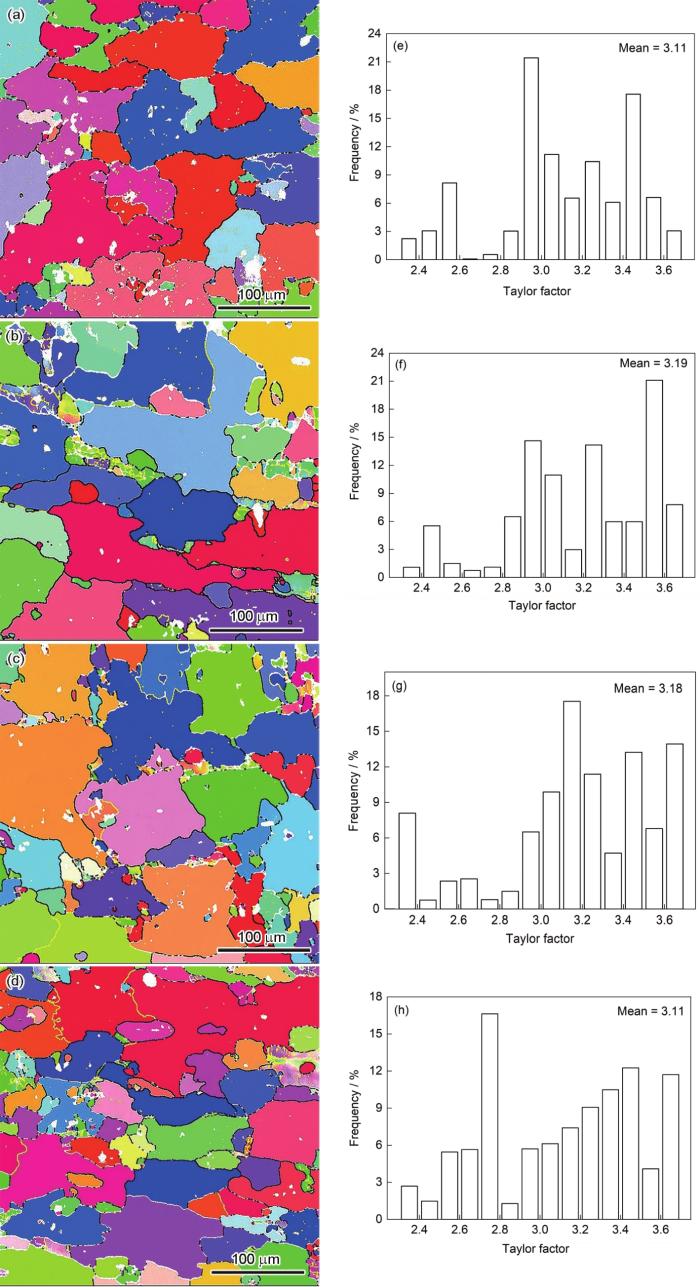

圖8中為EBSD測試結(jié)果得到的反極圖(inverse pole figure,IPF)和Taylor因子圖,使用OIM軟件分析UA + CA/260 MPa-2 h、UA + CA/260 MPa-6 h、UA + CA/260 MPa-10 h、UA + AA/8 h樣品的IPF圖,計(jì)算得到平均晶粒尺寸分別為77.27、84.67、80.10和74.73 μm,表明晶粒尺寸變化不大。此外,通過

圖8

圖8 不同時(shí)效處理的樣品EBSD反極圖及對(duì)應(yīng)的Taylor因子圖

Fig.8 EBSD inverse pole figures (a-d) and corresponding Taylor factor diagrams (e-f) of samples under different aging treatments

(a, e) UA + CA/260 MPa-2 h (b, f) UA + CA/260 MPa-6 h (c, g) UA + CA/260 MPa-10 h (d, h) UA + AA/8 h

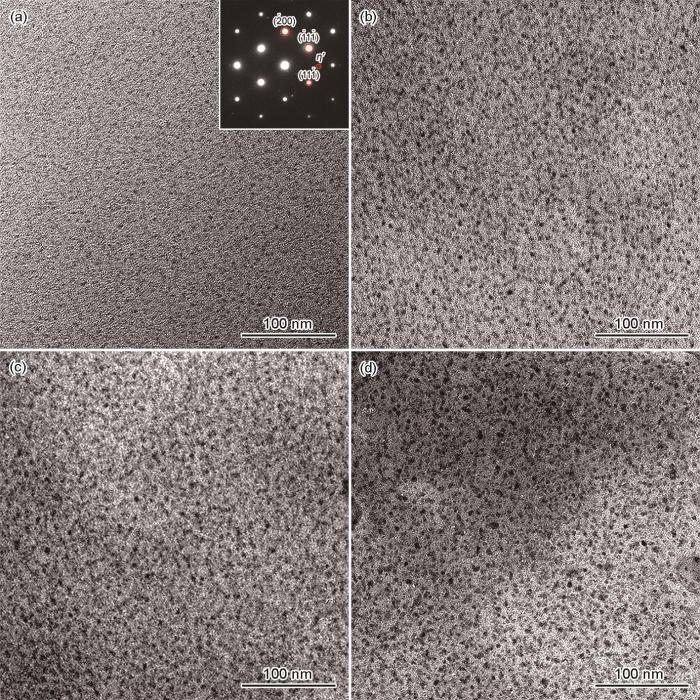

圖9為蠕變時(shí)效與人工時(shí)效樣品的晶內(nèi)顯微組織。由圖9a可知析出相衍射斑點(diǎn)在[011]晶帶上占據(jù)的位置與η′相的分布位置一致[28],可知圖9中的析出相為η′相。表1和圖9可見,隨著蠕變時(shí)效時(shí)間的增加,晶內(nèi)析出相逐漸粗化,間距變寬,數(shù)量密度降低。且蠕變時(shí)效UA + CA/260 MPa-6 h樣品相對(duì)于人工時(shí)效UA + AA/8 h樣品析出相差別較小,數(shù)量密度接近。結(jié)合時(shí)效硬化曲線(圖4),可知蠕變應(yīng)力縮短了峰值時(shí)效時(shí)間,而且抑制了析出相的粗化,保持了材料強(qiáng)度。

圖9

圖9 不同時(shí)效處理下沿[011]的7075鋁合金TEM明場像以及對(duì)應(yīng)的SAED譜

Fig.9 Bright field TEM images and corresponding SAED pattern (inset) along [011] of 7075 aluminum alloy under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

表1 蠕變時(shí)效與人工時(shí)效在不同時(shí)間下的析出相統(tǒng)計(jì)情況

Table 1

| Sample | Number density of precipitated phase | Volume fraction | η′ radius |

|---|---|---|---|

| 1022 mm-3 | % | nm | |

| UA + CA/260 MPa-2 h | 1.50 ± 0.04 | 0.22 ± 0.07 | 3.04 ± 0.12 |

| UA + CA/260 MPa-6 h | 1.13 ± 0.03 | 0.46 ± 0.05 | 4.27 ± 0.21 |

| UA + CA/260 MPa-10 h | 0.93 ± 0.05 | 0.39 ± 0.08 | 4.32 ± 0.36 |

| UA + AA/8 h | 1.12 ± 0.03 | 0.46 ± 0.08 | 4.29 ± 0.28 |

一般來說,可時(shí)效強(qiáng)化鋁合金的析出相演變規(guī)律可以用一些經(jīng)典的動(dòng)力學(xué)模型進(jìn)行預(yù)測,如Johnson-Mehl-Avrami (JMA)模型[29]、Langer-Schwartz (LSW)模型[30],在研究形核、生長和碰撞這些轉(zhuǎn)變機(jī)制的過程中起著重要作用。

析出強(qiáng)化受到析出相的形態(tài)、尺寸、體積分?jǐn)?shù)的影響。用Image Pro Plus軟件統(tǒng)計(jì)TEM像中晶內(nèi)析出相的平均尺寸和總數(shù)量,并計(jì)算其體積分?jǐn)?shù)fv,再用Kocks統(tǒng)計(jì)方程計(jì)算析出強(qiáng)化σp[27]:

式中,DP為析出相的平均直徑;fv通過析出相的數(shù)密度乘以單個(gè)析出相的平均體積來計(jì)算,

如表1所示,所有析出相的尺寸均大于臨界尺寸(2 nm),并且可以看出施加蠕變應(yīng)力可以細(xì)化析出相尺寸并提高析出相數(shù)量密度。本工作中將析出相視為完美球體以適用于Kocks統(tǒng)計(jì)方程計(jì)算析出強(qiáng)化,計(jì)算結(jié)果表明,析出強(qiáng)化效果隨著蠕變時(shí)效時(shí)間的延長,先升高再降低,與實(shí)測屈服強(qiáng)度變化規(guī)律保持一致。

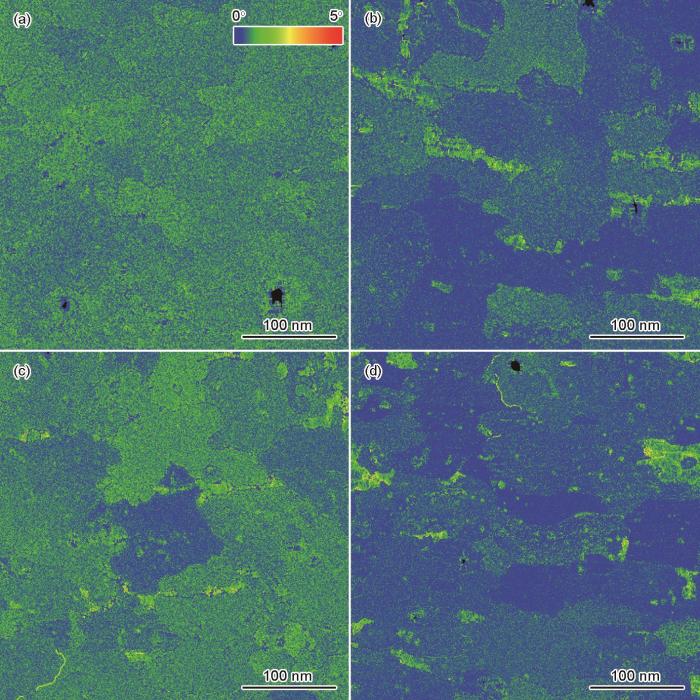

圖10為蠕變時(shí)效與人工時(shí)效試樣在不同時(shí)間下的KAM圖。隨著蠕變時(shí)間的延長,KAM先降低再增加,位錯(cuò)分布的均勻性先變差再變好。這是由于時(shí)效導(dǎo)致的位錯(cuò)回復(fù)[31],同時(shí)溶質(zhì)與位錯(cuò)在相互作用下,溶質(zhì)流向位錯(cuò),使得析出相在位錯(cuò)上快速長大,但析出相的長大也阻礙了位錯(cuò)的產(chǎn)生和運(yùn)動(dòng),位錯(cuò)強(qiáng)化減弱,使得GND密度降低。可以看出,蠕變時(shí)效樣品位錯(cuò)分布比較均勻,位錯(cuò)密度更高,人工時(shí)效樣品UA + AA/8 h的位錯(cuò)分布均勻性最差,最容易產(chǎn)生應(yīng)變集中。隨著蠕變時(shí)效的進(jìn)一步進(jìn)行,蠕變應(yīng)變?cè)黾?使得晶界滑移,導(dǎo)致GND密度增大,取向差梯度變得更加均勻[32]。由于不同晶粒的位錯(cuò)分布存在差異,因此分別統(tǒng)計(jì)單個(gè)晶粒尺寸的位錯(cuò)密度用于位錯(cuò)強(qiáng)化的誤差計(jì)算。

圖10

圖10 不同時(shí)效處理樣品的形核平均取向差(KAM)圖

Fig.10 Kernel average misorientation (KAM) diagrams of samples with different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

一般認(rèn)為位錯(cuò)密度與鋁合金強(qiáng)度密切相關(guān),可用Taylor公式計(jì)算[33]:

式中,σd為位錯(cuò)強(qiáng)化的貢獻(xiàn)值,α為材料常數(shù)(α = 0.3),ρi是位錯(cuò)密度,可以通過以下方程進(jìn)行計(jì)算[34,35]:

式中,δ為取決于晶界種類的材料常數(shù)(一般δ取3);θ為平均KAM值;為了更加精準(zhǔn)的測量位錯(cuò)密度,D為EBSD的拍攝步長,一般小于位錯(cuò)胞的直徑,本實(shí)驗(yàn)中所用步長控制在0.50~0.58 μm之間[36]。

總的屈服強(qiáng)度(σy)可以用以下公式計(jì)算:

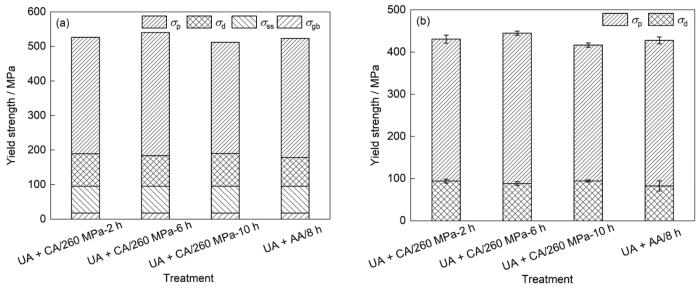

Al-Zn-Mg-Cu合金強(qiáng)化貢獻(xiàn)可以用公式(

圖11

圖11 強(qiáng)化模型計(jì)算結(jié)果

Fig.11 Yield strength model calculation results (σp—precipitation strength, σd—dislocation strength, σss—solution strength, σgb—grain boundary strength)

(a) total strength prediction (b) precipitation strengthening and dislocation strengthening error

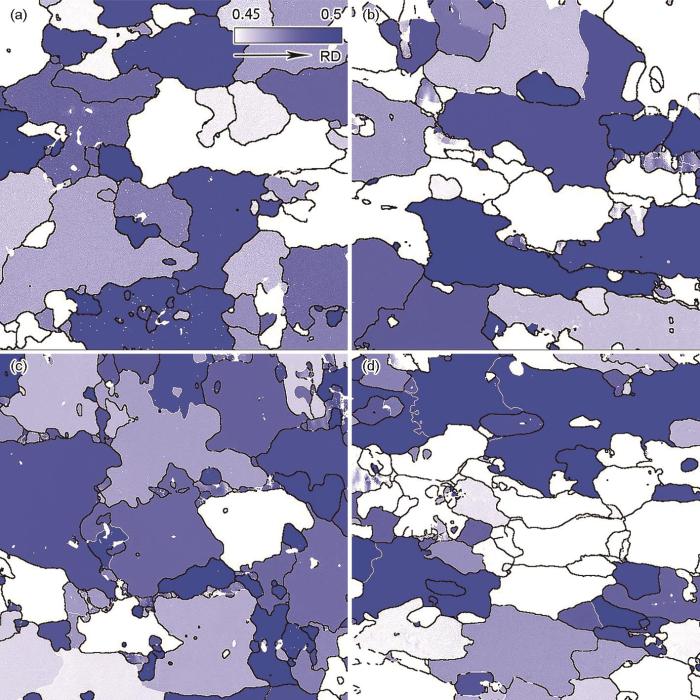

圖12為不同時(shí)效工藝的沿軋制方向的{111}<

圖12

圖12 不同時(shí)效處理的Schmid因子圖

Fig.12 Schmid factor maps under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

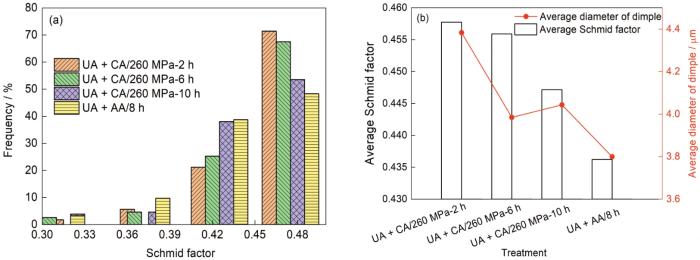

由圖13a和b可以看出,主要的Schmid因子分布集中在大于0.45的區(qū)間,且隨著蠕變時(shí)效時(shí)間的延長,具備高Schmid因子的晶粒比例逐漸減少,平均Schmid因子逐漸降低,且人工時(shí)效樣品最低。其對(duì)應(yīng)的斷口韌窩平均直徑與平均Schmid因子呈正相關(guān)。結(jié)果表明高Schmid因子晶粒分布越多,其塑性越好,蠕變時(shí)效樣品的平均Schmid因子均高于人工時(shí)效樣品,這與伸長率實(shí)驗(yàn)結(jié)果相符。

圖13

圖13 不同時(shí)效處理樣品的Schmid因子分布圖,和平均Schmid因子及其對(duì)應(yīng)的斷口平均韌窩直徑

Fig.13 Schmid factor distribution diagram (a) and the average diameter of dimples corresponding to the average Schmid factor of samples with different aging treatments (b)

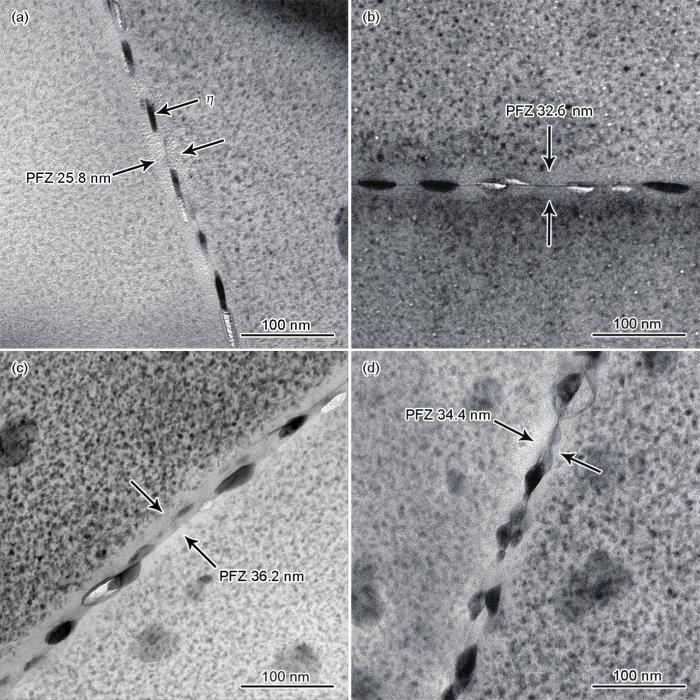

圖14為不同時(shí)效工藝的晶界析出相,棒狀析出相η (MgZn2)沿著晶界呈斷續(xù)分布。觀察發(fā)現(xiàn)不同蠕變時(shí)效樣品的PFZ寬度與GBPs的長度隨著蠕變時(shí)效時(shí)間的延長而增大。經(jīng)過不同蠕變時(shí)效時(shí)間的樣品PFZ平均寬度和GBPs的長度分別為(25.8 ± 0.49) nm/(36.7 ± 5.04) nm、(32.6 ± 0.45) nm/(37.8 ± 6.52) nm、(36.2 ± 0.57) nm/(44.9 ± 8.26) nm。同時(shí),與蠕變時(shí)效UA + CA/260 MPa-6 h樣品相比,人工時(shí)效UA + AA/8 h的樣品PFZ更寬、GBPs尺寸更大,為(34.4 ± 0.63) nm/(40.3 ± 3.01) nm。而Al-Zn-Mg-Cu合金的韌性受到GBPs狀態(tài)的影響,時(shí)效過程中晶界析出相不斷長大,使得PFZ上的粗大GBPs充當(dāng)裂紋源,在發(fā)生變形時(shí)更容易產(chǎn)生孔洞,并沿著晶界進(jìn)行擴(kuò)展[38]。同時(shí)PFZ寬度的增加會(huì)導(dǎo)致晶界附近應(yīng)變集中,促進(jìn)沿晶斷裂,導(dǎo)致合金韌性降低。結(jié)果表明,蠕變時(shí)效相對(duì)于人工時(shí)效可以有效抑制PFZ的寬度以及GBPs的粗化,有效提升了材料韌性,與蠕變時(shí)效樣品具有相對(duì)較高的伸長率實(shí)驗(yàn)結(jié)果相符。

圖14

圖14 不同時(shí)效處理下沿<110>的7075鋁合金晶界TEM像

Fig.14 TEM images of grain boundaries of 7075 aluminum alloy along <110> under different aging treatments (PFZ—precipitation free zone)

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

3 結(jié)論

(1) 相比人工時(shí)效,蠕變時(shí)效后欠時(shí)效態(tài)7075合金達(dá)到峰值硬度所需的時(shí)間更短,表明施加應(yīng)力可以提高欠時(shí)效態(tài)7075鋁合金的時(shí)效響應(yīng)速率。

(2) 蠕變時(shí)效可以有效抑制PFZ的寬化、GBPs的粗化,在不損失強(qiáng)度的同時(shí),室溫拉伸的伸長率相比人工時(shí)效態(tài)樣品增加了15%,能夠有效提高7075鋁合金的塑性,改善合金的綜合力學(xué)性能。

(3) 蠕變時(shí)效促進(jìn)η′強(qiáng)化相的析出,相對(duì)于人工時(shí)效可以更快地達(dá)到峰值強(qiáng)度,并抑制了η穩(wěn)定相的形成,促進(jìn)析出相細(xì)化彌散分布,使得合金的力學(xué)性能得到顯著改善。通過強(qiáng)化模型計(jì)算,發(fā)現(xiàn)析出強(qiáng)化占據(jù)主導(dǎo)地位,并與位錯(cuò)強(qiáng)化相互影響,計(jì)算的結(jié)果表明260 MPa應(yīng)力下蠕變時(shí)效6 h后材料具有最佳的析出強(qiáng)化效果。

來源-金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)