分享:GH4169高溫合金熱機(jī)械疲勞循環(huán)損傷機(jī)理及數(shù)值模擬

張祿 ,1,2, 余志偉1,2, 張磊成1,2, 江榮1,2, 宋迎東1,2,3

,1,2, 余志偉1,2, 張磊成1,2, 江榮1,2, 宋迎東1,2,3

1

2

3

在0.6%和0.8%應(yīng)變幅下,對(duì)鎳基高溫合金GH4169開展了溫度循環(huán)為350~650℃的同相位(IP)和反相位(OP)熱機(jī)械疲勞(TMF)實(shí)驗(yàn)。分析了TMF遲滯回線、循環(huán)應(yīng)力響應(yīng)行為、疲勞裂紋萌生和擴(kuò)展行為以及疲勞壽命。實(shí)驗(yàn)結(jié)果表明,TMF應(yīng)力-應(yīng)變曲線呈現(xiàn)拉壓不對(duì)稱狀態(tài),高溫半周有明顯循環(huán)軟化現(xiàn)象,相同應(yīng)變幅狀態(tài)下TMF壽命比峰值溫度下的等溫低周疲勞(LCF)壽命更短,且應(yīng)變幅增大導(dǎo)致循環(huán)變形增大并降低疲勞壽命。結(jié)合斷口分析發(fā)現(xiàn),IP TMF裂紋表現(xiàn)為沿晶斷裂,而OP TMF裂紋表現(xiàn)為穿晶斷裂。最后使用Chaboche黏塑性模型模擬了TMF循環(huán)變形行為,模擬與實(shí)驗(yàn)結(jié)果較為吻合,能夠反映TMF基本特征。

關(guān)鍵詞:

鎳基高溫合金具有卓越的綜合高溫性能,包括優(yōu)異的高溫強(qiáng)度、疲勞蠕變和氧化抗力,是廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)渦輪葉片和渦輪盤等熱端部件的重要制造原材料。這些熱端部件在飛機(jī)起飛、降落或加減速時(shí)會(huì)承受較大的機(jī)械應(yīng)力,同時(shí)經(jīng)歷著燃?xì)鉁囟妊杆僮兓淖儨氐椭芷冢礋釞C(jī)械疲勞(thermo-mechanical fatigue,TMF)[1~4]。TMF本質(zhì)上是一種復(fù)雜的失效機(jī)制,由熱載荷和機(jī)械載荷循環(huán)共同作用引起,在2者作用下,材料的損傷機(jī)理變得十分復(fù)雜[2,3,5],與傳統(tǒng)的等溫低周疲勞(low cycle fatigue,LCF)相比,TMF能夠精準(zhǔn)地揭示疲勞、蠕變和氧化損傷的耦合作用[6,7],更符合航空發(fā)動(dòng)機(jī)實(shí)際服役工況。

TMF載荷下熱應(yīng)力與機(jī)械應(yīng)力耦合致使材料局部應(yīng)力遠(yuǎn)超同等溫度下的等溫疲勞,在相同總應(yīng)變條件下,TMF的塑性應(yīng)變比LCF大,從而導(dǎo)致了TMF壽命比LCF更短[8]。機(jī)械載荷與溫度之間的相位角對(duì)TMF損傷機(jī)理具有決定性的作用,TMF壽命也受到相位角的顯著影響。同相位(in-phase,IP)加載條件下,高溫半周的拉伸應(yīng)力引起晶界的蠕變損傷和氧化作用導(dǎo)致裂紋沿晶擴(kuò)展。反相位(out-of-phase,OP)實(shí)驗(yàn)條件下,低溫半周的拉伸應(yīng)力促進(jìn)表面脆性氧化層開裂導(dǎo)致穿晶擴(kuò)展[9~12]。在此基礎(chǔ)上,為了進(jìn)一步探究相位角對(duì)TMF壽命的影響,一些學(xué)者開展了90°、-90°、45°以及-135°相位角下的TMF實(shí)驗(yàn)。發(fā)現(xiàn)90°和-90°相位角下平均應(yīng)力演化不明顯,TMF壽命長于IP和OP,而45°和-135°相位角下的損傷機(jī)制前者接近于IP,后者更接近OP[13,14],疲勞壽命介于IP和OP之間。

應(yīng)變水平也是TMF過程中的主要變量,應(yīng)變水平提升導(dǎo)致循環(huán)應(yīng)力-應(yīng)變響應(yīng)和疲勞壽命發(fā)生顯著變化。在相同溫度范圍下,不同應(yīng)變幅下材料的循環(huán)特性不同,所表現(xiàn)出來的循環(huán)變形行為也存在差異[15,16]。材料在不同相位角下對(duì)應(yīng)變水平變化敏感程度存在差異,導(dǎo)致主導(dǎo)損傷機(jī)制同步增加程度有所差別,進(jìn)而造成了不同相位角下,隨著應(yīng)變水平升高,TMF壽命下降幅度不一致,進(jìn)而使壽命曲線出現(xiàn)交點(diǎn),即交叉現(xiàn)象[14,15,17,18]。在GH4169高溫合金TMF的研究[19,20]中,發(fā)現(xiàn)機(jī)械載荷和溫度同時(shí)變化可能誘發(fā)高溫下的疲勞、蠕變和氧化損傷。在IP加載條件下,高拉應(yīng)力與高溫同時(shí)作用時(shí)發(fā)生蠕變損傷,導(dǎo)致了沿晶斷裂。對(duì)于GH4169高溫合金蠕變-疲勞交互作用的研究[21]中得出了相同的結(jié)論。而OP加載條件下,裂紋穿晶擴(kuò)展,疲勞損傷起主導(dǎo)作用,拉伸平均應(yīng)力可能導(dǎo)致氧化誘導(dǎo)裂紋萌生。鄧文凱等[15,22]研究并討論了Inconel 718在TMF和LCF實(shí)驗(yàn)條件下的疲勞行為和損傷機(jī)理,發(fā)現(xiàn)不同應(yīng)變水平下IP TMF壽命始終短于OP TMF,IP和峰值溫度下LCF的失效形式為沿晶斷裂,而OP和谷值溫度下LCF的失效形式以穿晶斷裂為主。不同相位角下?lián)p傷機(jī)制相對(duì)貢獻(xiàn)占比存在差異,不同損傷的耦合作用使得TMF研究工作十分困難[23~26],因此關(guān)于TMF斷裂機(jī)制的對(duì)比研究工作開展的相對(duì)較少。

近年來,為描述材料的TMF循環(huán)變形行為,許多學(xué)者在唯象黏塑性理論和晶體塑性理論框架下提出了若干本構(gòu)模型[27~30],其中宏觀唯象黏塑性模型在工程中應(yīng)用更為廣泛。宏觀唯象黏塑性模型由Prager[31]和Perzyna[32]提出,并經(jīng)Bodner、Partom[33]和Chaboche[28]完善,Hu等[34]通過優(yōu)化Chaboche黏塑性模型,結(jié)合循環(huán)蠕變損傷并且考慮溫度變化因素,模擬了定向凝固高溫合金DZ125的晶體縱向和橫向的TMF應(yīng)力-應(yīng)變響應(yīng)行為。劉飛龍[35]通過建立等溫與變溫條件下的Chaboche黏塑性模型,預(yù)測了鎳基高溫合金IN718的循環(huán)應(yīng)力-應(yīng)變關(guān)系。變溫黏塑性模型可以使用不同溫度下的等溫疲勞數(shù)據(jù)模擬TMF行為,由于其方便性而被廣泛應(yīng)用于工程中。

為準(zhǔn)確模擬渦輪盤用鎳基高溫合金嚴(yán)酷的實(shí)際服役工況,本工作開展的TMF實(shí)驗(yàn)將熱循環(huán)載荷與機(jī)械循環(huán)載荷同步耦合,并在渦輪盤典型服役溫度350~650℃進(jìn)行0.6%和0.8%應(yīng)變幅下的IP和OP TMF實(shí)驗(yàn),記錄循環(huán)應(yīng)力-應(yīng)變演化和循環(huán)應(yīng)力幅值,定量研究渦輪盤用鎳基高溫合金的TMF性能,探究相位角和應(yīng)變水平對(duì)材料力學(xué)性能的影響,發(fā)現(xiàn)了不同相位角下主導(dǎo)損傷機(jī)制的差異,為該合金的長期疲勞性能數(shù)據(jù)做了進(jìn)一步補(bǔ)充,為TMF行為的數(shù)值模擬提供重要依據(jù)。并通過Chaboche黏塑性本構(gòu)模型,考慮溫度變化因素,結(jié)合循環(huán)蠕變損傷,建立了TMF宏觀唯象模型,實(shí)現(xiàn)了GH4169高溫合金TMF循環(huán)應(yīng)力-應(yīng)變演化行為特征的準(zhǔn)確預(yù)測,以期為鎳基高溫合金TMF變形行為的量化研究提供參考。

1 實(shí)驗(yàn)方法

1.1 實(shí)驗(yàn)材料

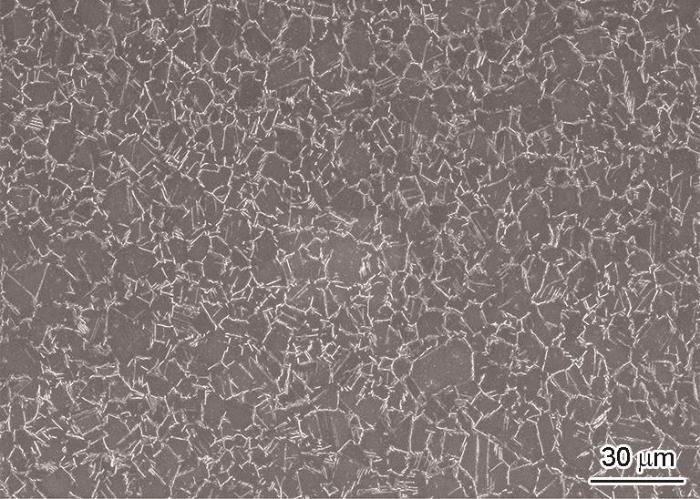

實(shí)驗(yàn)選用GH4169高溫合金,該合金屬于沉淀硬化型高溫合金,主要由基體γ相、析出相和夾雜物組成。析出相包含γ'相、γ"相及δ相,其中γ"相為GH4169高溫合金中最主要的強(qiáng)化相,但γ"相是一種亞穩(wěn)定相,溫度高于700℃時(shí)會(huì)向δ相轉(zhuǎn)變[35~37],該合金在650℃以下具有良好的抗疲勞、抗氧化和耐腐蝕性能,本工作選用的的材料晶粒尺寸為10~16 μm,圖1是其初始微觀組織形貌。GH4169高溫合金名義化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為[38]:C 0.07,Cr 20.00,F(xiàn)e 15.68,Co 0.70,Mo 3.00,Al 0.50,Ti 1.00,Nb 5.10,B 0.01,Mg 0.01,Mn 0.30,Si 0.32,P 0.01,S 0.01,Cu 0.28,Ca 0.01,Ni余量。材料經(jīng)加熱至970℃保溫1 h,風(fēng)冷至720℃保溫8 h,以50℃/h速率爐冷至620℃保溫8 h,風(fēng)冷至室溫[19]。

圖1

圖1 GH4169高溫合金初始微觀組織

Fig.1 Initial microstructure of GH4169 superalloy

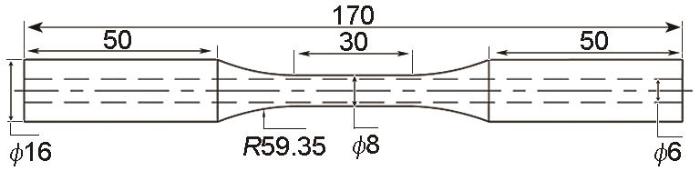

TMF實(shí)驗(yàn)中通常采用高頻感應(yīng)加熱,會(huì)在試樣橫截面產(chǎn)生溫度梯度,引起附加熱應(yīng)力,導(dǎo)致實(shí)際應(yīng)力場偏離目標(biāo)值[24]。Jones等[14]證實(shí)了薄壁管狀試樣能夠顯著降低試樣熱梯度敏感性,因此將試樣設(shè)計(jì)成壁厚為1 mm的薄壁圓管試樣,標(biāo)距部分長度為30 mm,總長度為170 mm,如圖2所示。

圖2

圖2 試樣尺寸示意圖

Fig.2 Schematic of dimension of specimen (unit: mm)

TMF實(shí)驗(yàn)在100 kN MTS Landmrk液壓伺服疲勞試驗(yàn)機(jī)上進(jìn)行,實(shí)驗(yàn)系統(tǒng)(圖3)由加熱(Induction heater)、加載(Controller)、調(diào)節(jié)(Regulator)、空冷(Compressor)、水冷(Water chiller)和長焦顯微鏡(Long focus microscope)構(gòu)成,利用疲勞試驗(yàn)機(jī)配合射頻感應(yīng)加熱系統(tǒng),實(shí)現(xiàn)機(jī)械加載和熱加載,樣品的加熱和降溫通過射頻感應(yīng)線圈及樣品內(nèi)外的加壓氣流實(shí)現(xiàn),水冷系統(tǒng)用來冷卻夾具,通過3個(gè)連接在標(biāo)距段上的k型熱電偶對(duì)溫度進(jìn)行精確測量,確保溫度快速而穩(wěn)定地變化。利用高溫引伸計(jì)測量試樣的總應(yīng)變(εt = εm + εth,其中,εm為機(jī)械應(yīng)變,εth為熱應(yīng)變)。

圖3

圖3 熱機(jī)械疲勞(TMF)實(shí)驗(yàn)系統(tǒng)示意圖

Fig.3 Schematic of thermo-mechanical fatigue (TMF) test system

1.2 TMF實(shí)驗(yàn)

針對(duì)GH4169高溫合金開展了0.6%和0.8%應(yīng)變幅下IP和OP TMF實(shí)驗(yàn),為了方便敘述,將以上條件分別簡稱為IP 0.6%、OP 0.6%、IP 0.8%和OP 0.8%。實(shí)驗(yàn)正式開始前,在無機(jī)械載荷的條件下進(jìn)行3 cyc熱循環(huán)測試εth,得到材料不同測試條件下的εth。根據(jù)公式εm = εt - εth,計(jì)算得到εm,最后進(jìn)行零應(yīng)力測試,驗(yàn)證熱應(yīng)變的準(zhǔn)確性。該實(shí)驗(yàn)由εm控制,應(yīng)變比為-1。溫度范圍為350~650℃,循環(huán)周期為100 s,即加載頻率0.01 Hz,溫度變化速率6℃/s。機(jī)械應(yīng)變與熱應(yīng)變均為三角波加載,TMF實(shí)驗(yàn)應(yīng)變加載波形如圖4所示。

圖4

圖4 GH4169高溫合金TMF實(shí)驗(yàn)加載波形

Fig.4 Triangular loading waveforms of GH4169 superalloy TMF test at IP 0.6% (a), OP 0.6% (b), IP 0.8% (c), and OP 0.8% (d) (IP—in-phase; OP—out-of-phase; 0.6%, 0.8%—strain amplitudes)

為了揭示材料在單軸TMF載荷下的損傷機(jī)理,將疲勞失效后的斷口切下,利用超聲波清洗機(jī)對(duì)失效斷口進(jìn)行清洗,并使用EVO 10掃描電鏡(SEM)在加速電壓為15 kV下觀察TMF實(shí)驗(yàn)失效試樣斷口。

1.3 本構(gòu)模型

使用Chaboche和Rousselier[39]統(tǒng)一黏塑性模型來表征GH4169高溫合金的單軸TMF循環(huán)變形行為。Hyde等[40]和劉飛龍[35]使用此模型模擬了不同材料的TMF循環(huán)變形行為。

在變溫情況下,Chaboche黏塑性模型的總應(yīng)變率通過加法分解表示為[27]:

式中,

在Chaboche黏塑性模型中,通過引入黏塑性勢函數(shù)(Ω(T))來表示黏塑性。變溫條件下Ω(T)定義為[41]:

式中,T為溫度;Z為黏塑性參考應(yīng)力;n為黏塑性應(yīng)力指數(shù);f為屈服函數(shù),當(dāng)f ≥ 0時(shí),非彈性應(yīng)變率為[41]:

式中,σ為屈服面所受的應(yīng)力;χ為隨運(yùn)動(dòng)硬化引起的背應(yīng)力,對(duì)應(yīng)于塑性流動(dòng)過程中應(yīng)力空間內(nèi)屈服面中心的移動(dòng),描述了與方向有關(guān)的效應(yīng)。

Chaboche黏塑性模型綜合考慮了各向同性硬化與運(yùn)動(dòng)硬化,f表示為[27]:

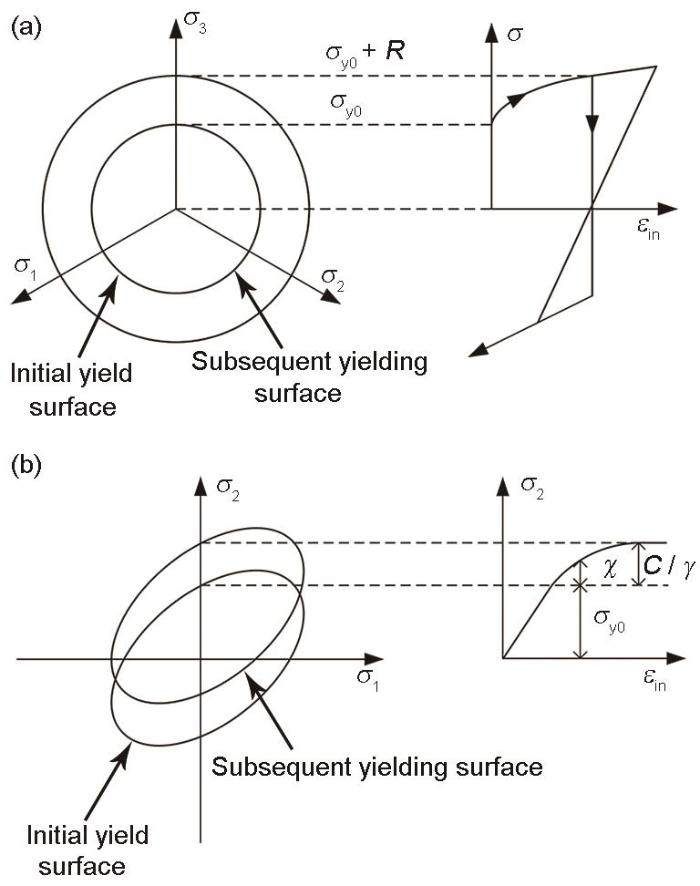

式中,σy0為循環(huán)初始屈服應(yīng)力,表示初始屈服面的尺寸;R為屈服面增加的尺寸;當(dāng)f < 0時(shí),材料處于彈性狀態(tài);當(dāng)f ≥ 0時(shí),材料處于非彈性狀態(tài)。圖5a和b分別為各向同性和非線性運(yùn)動(dòng)硬化示意圖。顯示了當(dāng)應(yīng)力空間向各方向均勻膨脹時(shí),后繼屈服面相對(duì)于原始屈服面的擴(kuò)展(圖5a);以及隨著塑性應(yīng)變的增大屈服面的變化規(guī)律(圖5b)。

圖5

圖5 各向同性和非線性運(yùn)動(dòng)硬化示意圖

Fig.5 Schematics of isotropic (a) and nonlinear kinematic (b) hardening behaviors (σ1, σ2, σ3—principal stress space coordinates; σy0—initial yield stress; R—increase in size of yield surface; σ—stress; εin—inelastic strain; χ—back stress; C—kinematic hardening modulus; γ—kinematic har-dening parameter)

各向同性硬化演化方程為[42]:

式中,

非線性運(yùn)動(dòng)硬化演化方程為[42]:

式中,

模型中同時(shí)考慮了蠕變,以Norton蠕變定律的形式[43]:

式中,σv為蠕變應(yīng)力,nc為蠕變應(yīng)力指數(shù),A為蠕變率系數(shù)。

綜上,σ表示為[43]:

2 實(shí)驗(yàn)結(jié)果

2.1 TMF壽命

通過開展0.6%和0.8%應(yīng)變幅下GH4169高溫合金IP和OP TMF實(shí)驗(yàn),與峰值溫度650℃下LCF壽命[44,45]進(jìn)行對(duì)比,比較同一應(yīng)變水平下LCF與TMF壽命差異,結(jié)果如圖6所示。可以看出,0.6%應(yīng)變幅下IP壽命為648 cyc,OP壽命為541 cyc,IP比OP多107 cyc;LCF壽命分別為1517[44]和1501[45] cyc。0.8%應(yīng)變幅下IP壽命為206 cyc,OP壽命為276 cyc,OP比IP多70 cyc;LCF壽命分別為480[44]和746[45] cyc。高應(yīng)變幅下IP TMF壽命短于OP,低應(yīng)變幅下結(jié)果相反,不同應(yīng)變幅下IP TMF壽命與OP TMF壽命均比LCF壽命短,隨著應(yīng)變幅的增大TMF壽命與LCF壽命的差距減小。

圖6

圖6 GH4169高溫合金TMF壽命與低周疲勞(LCF)壽命[44,45]對(duì)比

Fig.6 Comparisons of GH4169 superalloy TMF lives and isothermal low cycle fatigue (LCF) lives[44,45](Nf—fatigue life)

2.2 TMF循環(huán)變形行為

GH4169高溫合金TMF遲滯回線(選取第1 cyc、半壽命循環(huán)以及近失效循環(huán)繪制曲線)及應(yīng)力峰、谷值和平均應(yīng)力隨循環(huán)數(shù)演化曲線,如圖7所示。觀察IP TMF遲滯回線(圖7a和e)發(fā)現(xiàn),在拉伸段溫度升高,強(qiáng)化相丟失導(dǎo)致材料抵抗變形的能力降低,因此材料主要的循環(huán)軟化發(fā)生在拉伸半周。0.6%應(yīng)變幅下拉伸半周應(yīng)力峰值由822 MPa降至654 MPa后循環(huán)穩(wěn)定直至斷裂;壓縮半周循環(huán)穩(wěn)定應(yīng)力谷值保持在-930 MPa左右(圖7a),平均應(yīng)力為壓應(yīng)力,由初始-47 MPa降至-130 MPa (圖7b)。隨著應(yīng)變幅的增大循環(huán)軟化現(xiàn)象明顯,0.8%應(yīng)變幅下拉伸半周應(yīng)力峰值由921 MPa降至304 MPa;壓縮半周應(yīng)力谷值由-1076 MPa升至-903 MPa (圖7e);平均應(yīng)力由-57 MPa降至-300 MPa (圖7f)。

圖7

圖7 GH4169高溫合金不同條件加載下TMF遲滯回線,以及應(yīng)力峰、谷值和平均應(yīng)力隨循環(huán)數(shù)演化曲線

Fig.7 GH4169 superalloy TMF hysteresis loops (a, c, e, g), and peak, valley, and average stress evolution curves with cycle number (b, d, f, h) at IP 0.6% (a, b), OP 0.6% (c, d), IP 0.8% (e, f), and OP 0.8% (g, h)

OP TMF試樣遲滯回線及應(yīng)力峰、谷值和平均應(yīng)力隨循環(huán)數(shù)演化曲線(圖7c和g)中,在壓縮段溫度升高,因此材料在壓縮半周發(fā)生更為明顯的循環(huán)軟化。0.6%應(yīng)變幅下循環(huán)初期壓縮半周發(fā)生明顯循環(huán)軟化后表現(xiàn)為循環(huán)穩(wěn)定,應(yīng)力谷值由-811 MPa升至-600 MPa,直至斷裂,拉伸半周循環(huán)初期應(yīng)力峰值由887 MPa降至802 MPa后表現(xiàn)為循環(huán)穩(wěn)定直至斷裂(圖7c),平均應(yīng)力為拉應(yīng)力,由38 MPa升至102 MPa (圖7d)。應(yīng)變幅增大循環(huán)軟化現(xiàn)象明顯,0.8%應(yīng)變幅下壓縮半周應(yīng)力谷值由-1003 MPa升至-739 MPa,拉伸半周應(yīng)力峰值由1085 MPa降至1013 MPa (圖7g),平均應(yīng)力為拉應(yīng)力由41 MPa升至137 MPa (圖7h)。

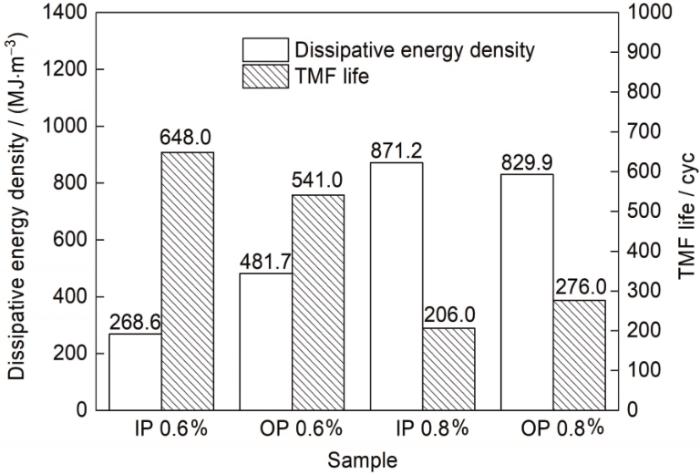

在交變應(yīng)變的循環(huán)作用下,材料因塑性變形產(chǎn)生周而復(fù)始的能量耗散,其宏觀表現(xiàn)形式為單個(gè)循環(huán)的應(yīng)力-應(yīng)變曲線(即遲滯回線),定義耗散能密度(ωd)為單個(gè)循環(huán)中所耗散的能量,即遲滯回線的面積是單個(gè)循環(huán)的ωd[46],被廣泛用于預(yù)測疲勞壽命[47],根據(jù)

式中,ε為應(yīng)變。取穩(wěn)定循環(huán)周次計(jì)算單個(gè)循環(huán)的ωd,對(duì)比不同應(yīng)變幅下TMF壽命和ωd,建立2者之間的聯(lián)系,如圖8所示。由圖可見,相同應(yīng)變幅下ωd與TMF壽命成反比,即ωd越高壽命越短;應(yīng)變幅提升,ωd顯著增加,TMF壽命顯著降低。

圖8

圖8 GH4169高溫合金不同加載條件下耗散能密度和TMF壽命

Fig.8 GH4169 superalloy dissipative energy densities and TMF lives under different loading conditions

2.3 TMF斷口形貌

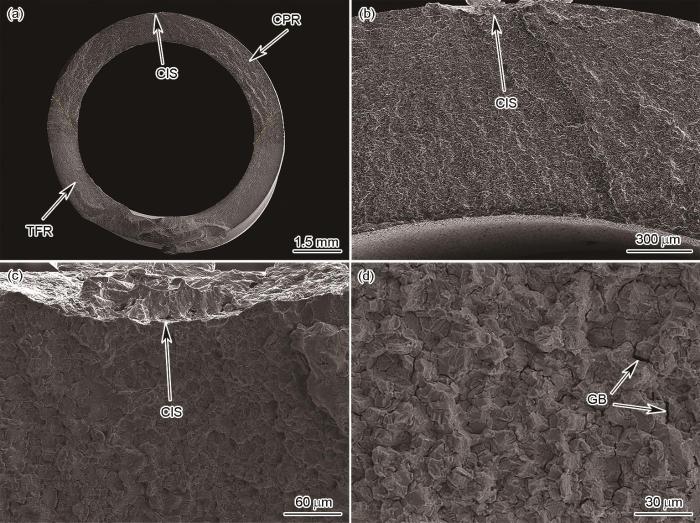

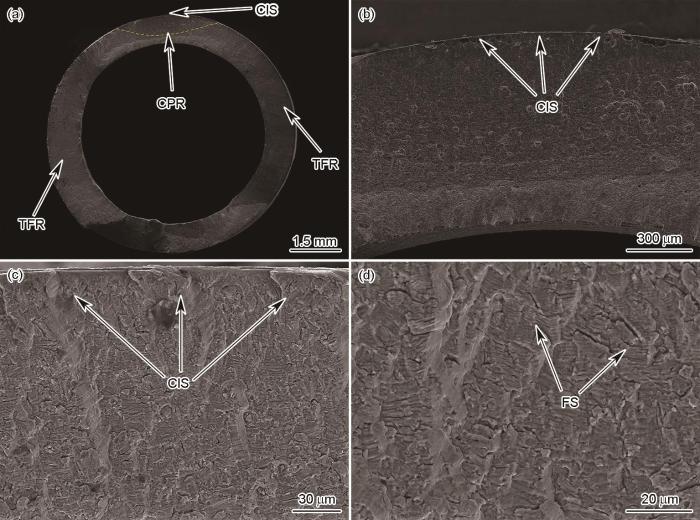

GH4169高溫合金IP 0.6%試樣斷口形貌如圖9所示。整個(gè)微觀斷口可分為裂紋源(crack initiation sources,CIS)、裂紋擴(kuò)展區(qū)(crack propagation region,CPR)和瞬斷區(qū)(transient fracture region,TFR),如圖9a所示。IP 0.6%條件下裂紋多源萌生,裂紋源類型為表層加工缺陷(圖9b),裂紋源附近可觀察到二次裂紋(secondary crack,SC),且裂紋穿、沿晶混合擴(kuò)展,裂紋擴(kuò)展區(qū)粗糙(圖9c)。不同實(shí)驗(yàn)條件的TMF試樣斷口瞬斷區(qū)形貌接近,均為韌性斷裂(圖9d)。OP 0.6%試樣斷口形貌如圖10所示,裂紋多源萌生于表層加工缺陷(圖10a和b),裂紋源附近可觀察到明顯的疲勞條帶(fatigue strip,F(xiàn)S),并且裂紋呈現(xiàn)穿晶擴(kuò)展特征,擴(kuò)展區(qū)較為平滑(圖10c和d)。圖11為IP 0.8%條件下失效試樣斷口形貌。此工況下為單個(gè)裂紋源,裂紋萌生于表層加工缺陷,裂紋沿晶擴(kuò)展(圖11b和c),擴(kuò)展區(qū)約占據(jù)整個(gè)斷口1/2的面積(圖11a),可觀察到沿晶界(grain boundary,GB)的二次裂紋(圖11d)。OP 0.8%試樣斷裂面表征(圖12)說明裂紋多源萌生于表面加工缺陷,裂紋穿晶擴(kuò)展(圖12b和c),擴(kuò)展區(qū)面積較小(圖12a),裂紋源附近可觀察到明顯的疲勞條帶(圖12d)。應(yīng)變幅增大,IP條件下裂紋從穿沿晶混合擴(kuò)展向沿晶擴(kuò)展轉(zhuǎn)變,OP條件下均為穿晶擴(kuò)展。

圖9

圖9 GH4169高溫合金IP 0.6%條件下的TMF斷口形貌

Fig.9 TMF fracture morphologies of GH4169 superalloy at IP 0.6% (CIS—crack initiation sources, CPR—crack propagation region, TFR—transient fracture region, SC—secondary crack)

(a) overall fracture morphology (b, c) CIS (d) TFR

圖10

圖10 GH4169高溫合金OP 0.6%條件下的TMF斷口形貌

Fig.10 TMF fracture morphologies of GH4169 superalloy at OP 0.6% (FS—fatigue strip)

(a) overall fracture morphology (b, c) CIS (d) CPR

圖11

圖11 GH4169高溫合金IP 0.8%條件下的TMF斷口形貌

Fig.11 TMF fracture morphologies of GH4169 superalloy at IP 0.8% (GB—grain boundary)

(a) overall fracture morphology (b, c) CIS (d) CPR

圖12

圖12 GH4169高溫合金OP 0.8%條件下的TMF斷口形貌

Fig.12 TMF fracture morphologies of GH4169 superalloy at OP 0.8%

(a) overall fracture morphology (b, c) CIS (d) CPR

2.4 TMF循環(huán)變形模擬

建立有限元模型,對(duì)GH4169高溫合金TMF循環(huán)變形行為進(jìn)行計(jì)算模擬。為減少計(jì)算時(shí)間,選用等效1/4標(biāo)距段2D模型進(jìn)行建模,選用自由三角形網(wǎng)格。調(diào)用黏塑性和蠕變接口,應(yīng)用插值法定義不同溫度下的彈性模量、初始屈服應(yīng)力、運(yùn)動(dòng)硬化模量等模型參數(shù),通過位移邊界條件施加周期機(jī)械載荷,波形為三角波,最大位移為最大應(yīng)變與模型長度之積,循環(huán)周期100 s。通過逐點(diǎn)約束的方法向模型添加溫度場,溫度波形為三角波,峰值溫度650℃,谷值溫度350℃,根據(jù)求解所需設(shè)置循環(huán)數(shù)為50 cyc,添加邊界探針讀取環(huán)境變量(應(yīng)力、應(yīng)變等),通過后處理得出模擬結(jié)果。

基于Chaboche黏塑性模型結(jié)合不同溫度下的等溫疲勞數(shù)據(jù),計(jì)算3種溫度下的材料模型參數(shù),進(jìn)而通過插值法獲得連續(xù)溫度條件下的本構(gòu)模型參數(shù),模擬TMF循環(huán)變形行為。采用逐級(jí)法估算本構(gòu)模型參數(shù),首先根據(jù)拉伸曲線擬合彈性模量(E)和σy0,然后假設(shè)在加載過程中各向同性硬化為0,利用拉伸曲線中屈服點(diǎn)后的數(shù)據(jù)擬合出運(yùn)動(dòng)硬化模量(C1、C2)和運(yùn)動(dòng)硬化參數(shù)(γ1、γ2),結(jié)合循環(huán)應(yīng)力響應(yīng)曲線獲得各向同性硬化參數(shù)(Q和b),其次將黏塑性應(yīng)力視為剩余應(yīng)力擬合得出黏塑性參數(shù)(Z和n),利用有限元方法得到A和nc[35,48]。通過將計(jì)算模擬所得應(yīng)力-應(yīng)變遲滯回線數(shù)據(jù)與實(shí)驗(yàn)數(shù)據(jù)進(jìn)行擬合,優(yōu)化迭代得到最終模型參數(shù),如表1[35,48]所示。

表1 GH4169高溫合金不同溫度下的Chaboche黏塑性模型參數(shù)[35,48]

Table 1

| T / oC | C1 / MPa | C2 / MPa | γ1 | γ2 | E / MPa | Z / MPa[35] | σy0 / MPa | n[35] | b[35] | Q / MPa | A / s-1 | nc[48] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 300 | 131241 | 84084 | 291 | 186 | 159200 | 941 | 573 | 3.6 | 15.51 | -250 | 8.23exp(-22) | 5.77 |

| 550 | 142188 | 91956 | 342 | 266 | 152600 | 902 | 559 | 3.9 | 13.86 | -320 | ||

| 650 | 138105 | 100450 | 345 | 305 | 145900 | 893 | 518 | 4.0 | 13.20 | -380 |

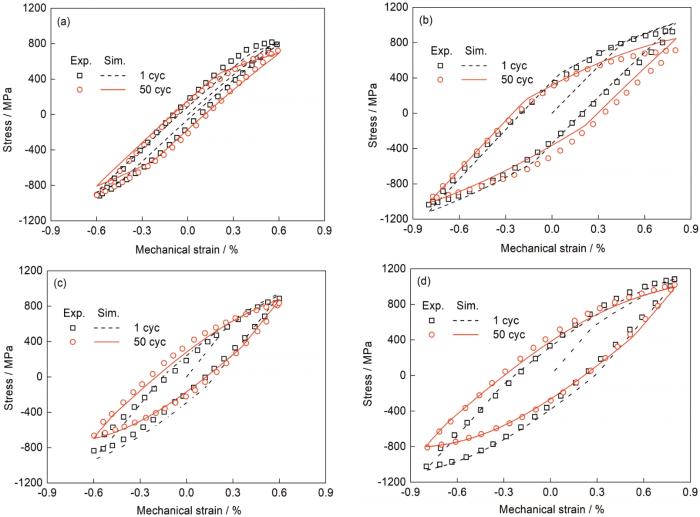

分別選取模擬結(jié)果的第1和50 cyc與圖7中實(shí)驗(yàn)數(shù)據(jù)進(jìn)行對(duì)比,結(jié)果如圖13所示。由圖可見,所建立的本構(gòu)模型及標(biāo)定的本構(gòu)參數(shù)能夠較好地模擬GH4169高溫合金TMF循環(huán)變形行為,模擬結(jié)果與實(shí)驗(yàn)數(shù)據(jù)貼合程度較好,能夠反映TMF循環(huán)變形中高溫半周循環(huán)軟化和拉壓不對(duì)稱等特征。模擬結(jié)果可實(shí)現(xiàn)IP TMF溫度與機(jī)械載荷同相變化,拉伸時(shí)溫度升高,壓縮時(shí)溫度降低,拉伸載荷達(dá)到最大時(shí),溫度升至最高,材料在拉伸半周出現(xiàn)明顯的循環(huán)軟化。初始循環(huán)遲滯回線基本對(duì)稱,平均應(yīng)力約為0,到達(dá)第50 cyc (即穩(wěn)定循環(huán))時(shí)應(yīng)力峰值明顯降低,在拉伸半周發(fā)生循環(huán)軟化,平均應(yīng)力為負(fù),表現(xiàn)為壓應(yīng)力。應(yīng)變幅由0.6%增加為0.8%時(shí)循環(huán)軟化更加明顯。OP TMF模型可模擬溫度與機(jī)械載荷反相變化,拉伸時(shí)溫度降低,壓縮時(shí)溫度升高,壓縮載荷達(dá)到最大時(shí),溫度升至最高,材料在壓縮半周出現(xiàn)明顯的循環(huán)軟化。初始循環(huán)遲滯回線基本對(duì)稱,平均應(yīng)力約為0,到達(dá)第50 cyc (即穩(wěn)定循環(huán))時(shí)應(yīng)力峰值變化不大、應(yīng)力谷值明顯升高,且在壓縮半周發(fā)生循環(huán)軟化,平均應(yīng)力為正,表現(xiàn)為拉應(yīng)力。應(yīng)變幅由0.6%增加為0.8%時(shí)壓縮半周循環(huán)軟化現(xiàn)象更加突出,所得結(jié)論與實(shí)驗(yàn)結(jié)果一致。

圖13

圖13 GH4169高溫合金不同加載條件下TMF遲滯回線模擬與實(shí)驗(yàn)結(jié)果對(duì)比

Fig.13 Comparisons of simulation and experimental results of TMF hysteresis loops of GH4169 superalloy at IP 0.6% (a), IP 0.8% (b), OP 0.6% (c) and OP 0.8% (d) (Exp.—experimental, Sim.—simulation)

3 分析討論

本工作中低應(yīng)變幅下IP TMF壽命長于OP TMF壽命,高應(yīng)變幅下IP TMF壽命短于OP TMF壽命,與文獻(xiàn)中對(duì)PWA 1484[2]、DD6[7]、FGH95[8]以及RR1000[14]的研究結(jié)論一致,即不同相位下TMF壽命曲線存在交叉。這種交叉現(xiàn)象可結(jié)合TMF斷裂失效機(jī)制進(jìn)行解釋,即在IP加載條件下,高拉應(yīng)力與高溫同時(shí)作用發(fā)生蠕變損傷,低應(yīng)變幅下的非彈性應(yīng)變較小,應(yīng)變水平提高導(dǎo)致由蠕變引起的非彈性應(yīng)變顯著提升[14],體現(xiàn)在IP 0.6%加載條件下其裂紋擴(kuò)展形式表現(xiàn)為穿、沿晶混合擴(kuò)展,IP 0.8%加載條件下其裂紋擴(kuò)展形式轉(zhuǎn)變?yōu)榧冄鼐U(kuò)展,而OP加載條件下,應(yīng)變幅增加,非彈性應(yīng)變提升幅度較小,裂紋始終穿晶擴(kuò)展,表明疲勞損傷占據(jù)主導(dǎo)。此外,高溫下鎳基高溫合金存在應(yīng)力輔助晶界氧化(SAGBO)現(xiàn)象[49~51],當(dāng)裂紋開始擴(kuò)展和裂紋氧化物產(chǎn)生時(shí),裂紋尖端的基體將暴露于環(huán)境中,O會(huì)沿著裂紋路徑以及晶界向深處擴(kuò)散,氧化損傷引起的晶界脆化可能促進(jìn)氧化輔助晶間裂紋擴(kuò)展模式[21]。IP加載條件下,拉伸應(yīng)力導(dǎo)致裂紋張開時(shí)處于高溫半周,應(yīng)變水平提升SAGBO現(xiàn)象顯著增強(qiáng),裂紋擴(kuò)展方式的轉(zhuǎn)變表明了晶界的氧化損傷會(huì)加速疲勞失效,從而明顯縮短疲勞壽命。與IP相比,OP處于低溫高拉應(yīng)力條件,影響其疲勞壽命的主要因素是疲勞損傷,裂紋張開時(shí)處于低溫半周,SAGBO現(xiàn)象不明顯,應(yīng)變幅的變化不能明顯影響其氧化損傷。因此,IP條件下應(yīng)變水平提高致使蠕變損傷顯著提升,且SAGBO現(xiàn)象明顯增強(qiáng),導(dǎo)致其TMF壽命下降幅度更大,從而造成了壽命交叉現(xiàn)象。而在對(duì)GH4169[19,20]和IN718[15,22]的TMF性能研究中,發(fā)現(xiàn)IP TMF壽命均短于OP TMF,觀察發(fā)現(xiàn)這些材料IP加載條件下裂紋始終沿晶擴(kuò)展,表明在較低應(yīng)變水平下其晶界處已受到嚴(yán)重?fù)p傷,在后續(xù)的加載過程中裂紋擴(kuò)展較快,從而導(dǎo)致了IP TMF壽命始終短于OP TMF壽命。此外,TMF載荷下熱應(yīng)力與機(jī)械應(yīng)力耦合致使材料局部應(yīng)力遠(yuǎn)超同等溫度下的LCF,在相同總應(yīng)變條件下,TMF的塑性應(yīng)變比LCF大,導(dǎo)致了TMF壽命比LCF短。

不同相位下TMF斷口與其損傷機(jī)制相關(guān),在IP加載條件下,高溫半周的拉伸應(yīng)力促進(jìn)晶界的蠕變損傷,壓縮半周循環(huán)溫度過低,無法燒結(jié)空腔,使得拉伸半周晶界損傷不斷累積;隨著循環(huán)的進(jìn)行,蠕變空洞不斷長大和連接,導(dǎo)致沿晶開裂[14]。高溫下應(yīng)變幅增加導(dǎo)致蠕變損傷同步增加,沿晶特征更為明顯。高溫半周的拉伸應(yīng)力會(huì)促進(jìn)晶界的氧化損傷,導(dǎo)致裂紋沿晶開裂,SAGBO現(xiàn)象隨著應(yīng)變水平提升更加顯著。蠕變損傷和SAGBO現(xiàn)象共同作用導(dǎo)致了裂紋由穿、沿晶擴(kuò)展轉(zhuǎn)變?yōu)檠鼐U(kuò)展。OP加載條件下,低溫半周高拉應(yīng)力會(huì)增加疲勞損傷,可能會(huì)在疲勞初期引起裂紋萌生于表面氧化層,導(dǎo)致裂紋穿晶擴(kuò)展[52]。高溫半周的壓縮應(yīng)力導(dǎo)致裂紋閉合,氧化不明顯,所以疲勞條帶清晰可見。此外,平均拉伸應(yīng)力有助于裂紋穿晶擴(kuò)展。

在理解TMF的變形行為和損傷機(jī)制時(shí),可以從循環(huán)應(yīng)力響應(yīng)中獲得信息。材料的循環(huán)應(yīng)力響應(yīng)行為與應(yīng)變水平的大小以及循環(huán)載荷波形有關(guān)[8,53]。在LCF實(shí)驗(yàn)中,拉壓應(yīng)力下實(shí)驗(yàn)溫度相同,循環(huán)拉伸應(yīng)力與循環(huán)壓縮應(yīng)力一般呈對(duì)稱狀態(tài)[9,54,55]。而在TMF實(shí)驗(yàn)中,由于溫度波動(dòng)導(dǎo)致材料屬性變化,不同半周蠕變變形和應(yīng)力松弛引起的非彈性應(yīng)變積累不同,導(dǎo)致材料表現(xiàn)出循環(huán)硬化或循環(huán)軟化特征,快速軟化出現(xiàn)在循環(huán)初期,隨著循環(huán)的進(jìn)行軟化速率下降,應(yīng)力-應(yīng)變曲線一般呈現(xiàn)拉壓不對(duì)稱狀態(tài),平均應(yīng)力也不為0。IP在拉伸段溫度升高,循環(huán)軟化主要發(fā)生在拉伸段,平均應(yīng)力為負(fù),表現(xiàn)為壓應(yīng)力;OP在壓縮段溫度升高,循環(huán)軟化發(fā)生在壓縮段,平均應(yīng)力為正,表現(xiàn)為拉應(yīng)力;隨著應(yīng)變幅增大,循環(huán)軟化更加顯著。為了進(jìn)一步表征軟化現(xiàn)象,引入循環(huán)軟化率(r)[56],其定義為:

式中,σ1和σH分別代表第1 cyc和半壽命循環(huán)的名義應(yīng)力。

IP 0.6%、OP 0.6%、IP 0.8%和OP 0.8%條件下r分別為:18.95%、24.16%、27.52%和25.22%。IP條件下r由18.95%增至27.52%,OP條件下r相差不大,相同應(yīng)變幅下r越大壽命越短。結(jié)合不同條件下的循環(huán)耗散能和TMF壽命可以發(fā)現(xiàn):低應(yīng)變幅下OP TMF遲滯環(huán)面積更大,表明隨著OP TMF循環(huán)過程中能量耗散更多循環(huán)塑性更大,TMF壽命越短。高應(yīng)變幅下IP TMF遲滯環(huán)面積略大于OP,因此TMF壽命相差不大。相同相位角下應(yīng)變水平越高耗散能密度越大,循環(huán)塑性越大,壽命越短。

4 結(jié)論

(1) 0.6%應(yīng)變幅下IP TMF壽命長于OP TMF壽命,0.8%應(yīng)變幅下OP TMF壽命長于IP TMF壽命,應(yīng)變水平升高致使IP條件下非彈性應(yīng)變顯著提升,導(dǎo)致其TMF壽命下降更多,其TMF壽命下降幅度更大,從而造成了壽命交叉現(xiàn)象。此外,不同應(yīng)變幅下IP TMF壽命與OP TMF壽均比峰值溫度下的LCF壽命短。

(2) IP在拉伸段溫度升高,材料發(fā)生明顯的循環(huán)軟化,平均應(yīng)力表現(xiàn)為壓應(yīng)力,應(yīng)變幅越大循環(huán)軟化越明顯;OP在壓縮段溫度升高,平均應(yīng)力為拉應(yīng)力,應(yīng)變幅越大循環(huán)軟化越明顯。引入循環(huán)軟化率(r)和耗散能密度(ωd)建立循環(huán)變形與疲勞壽命的聯(lián)系,相同應(yīng)變幅下循環(huán)軟化率越大壽命越短,穩(wěn)定循環(huán)時(shí)的耗散能密度越大,循環(huán)塑性越大,壽命越短。

(3) 觀察TMF失效斷口發(fā)現(xiàn),IP加載條件下低應(yīng)變水平時(shí)裂紋穿、沿晶擴(kuò)展,應(yīng)變幅增大裂紋為純沿晶擴(kuò)展,擴(kuò)展區(qū)存在沿晶二次裂紋,蠕變損傷是其主要損傷機(jī)制;OP加載下裂紋穿晶擴(kuò)展,裂紋源附近的擴(kuò)展區(qū)存在疲勞條帶,疲勞損傷占據(jù)主導(dǎo),平均拉伸應(yīng)力有助于裂紋穿晶擴(kuò)展。

(4) 所使用的Chaboche黏塑性模型以及所標(biāo)定的本構(gòu)參數(shù),能夠較好地模擬不同應(yīng)變水平下IP和OP TMF循環(huán)變形行為,實(shí)驗(yàn)數(shù)據(jù)與模擬數(shù)據(jù)貼合程度較好。

來源--金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)