分享:碳纖維增強樹脂基復合材料加工表面粗糙度 對疲勞性能的影響

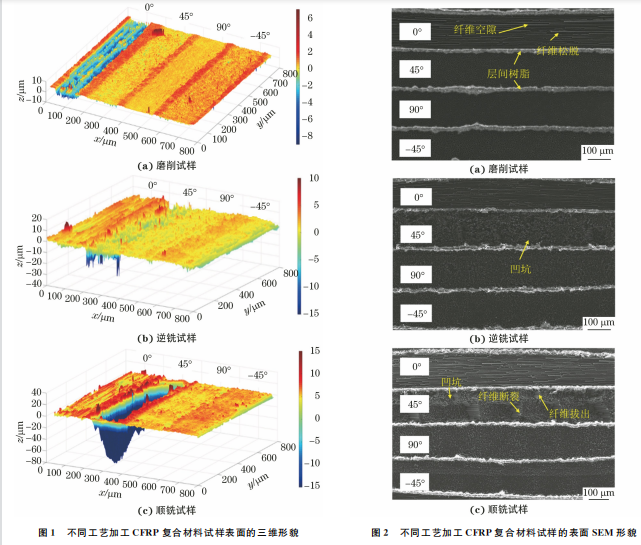

摘 要:采用磨削和銑削(順銑、逆銑)加工工藝獲得不同表面粗糙度Sa 的碳纖維增強樹脂基 (CFRP)復合材料試樣并進行拉-拉疲勞試驗,基于剛度退化模型分析了加工表面粗糙度對疲勞性 能的影響。結果表明:磨削、順銑和逆銑試樣的Sa 分別為1.2,3.2,5.9μm;磨削試樣0°纖維鋪層表 面纖維缺失,存在空隙,銑削試樣在45°纖維鋪層表面存在較多凹坑,其中順銑試樣凹坑更多且更 深;磨削試樣的疲勞壽命最高,逆銑試樣次之,順銑試樣最低;隨著Sa 的增大,CFRP復合材料試樣 表面裂紋迅速萌生擴展,剛度退化初始階段的退化速率升高,剛度退化I階段更快結束,試樣的疲 勞壽命降低。

關鍵詞:碳纖維增強樹脂基復合材料;三維表面粗糙度Sa;磨削;銑削;疲勞壽命;剛度退化

中圖分類號:TH145 文獻標志碼:A 文章編號:1000-3738(2022)01-0091-06

0 引 言

碳纖維增強樹脂基(CFRP)復合材料因具有高 比強度,高比模量以及良好的耐腐蝕性、耐疲勞性和 阻尼減震性,在航空航天領域得到了廣泛應用[1]。 目前 CFRP復合材料零件主要采用近凈成形技術 進行制備,為了滿足零件最終的形狀、尺寸和裝配要求,還經常需要對 CFRP復合材料零件進行切邊加 工。航空制造業對 CFRP 復合材料零件機加工后 的毛刺、撕裂、分層缺陷以及表面粗糙度都有標準要 求[2-3]。在復合材料零件缺陷和表面粗糙度滿足標 準的前提下,表面粗糙度不同對疲勞性能的影響還 沒有明確定論,而研究加工表面粗糙度對復合材料 疲勞性能的影響有著重要意義。

目前,工業領域用于評定復合材料零件加工表 面的表面粗糙度參數為算術平均高度(Ra)。該參 數最初是用來評定金屬材料加工表面質量的,當用 于評定復合材料時存在一定不足[4]。韓勝超[3]發現 纖維切削角為45°的 CFRP復合材料纖維層中會隨 機產生大量微坑缺陷,這對 Ra 的測試有較大干擾 性,同一加工表面不同位置 Ra 檢測結果會出現較 大差異。相比于Ra,三維表面粗糙度Sa 可反映整 個表面的高度偏差信息,從而避免復合材料表面粗 糙度測試中的干擾[5]。

隨著 CFRP 復合材料在飛機主承力結構上的 應用日益增多,以及輕量化要求的日益提高,復合材 料結構的疲勞問題日益凸顯[6]。目前,對復合材料 疲勞性能的研究主要集中在環境以及材料本身的影 響方面,并常用到疲勞壽命模型及剛度退化模型[7]。 方毅[8]采用壽命預測及剛度退化模型研究了濕熱老 化對碳纖維/環氧樹脂板材拉伸疲勞性能的影響,較 好地解釋了 CFRP復合材料板材的濕熱老化過程。 HADDAD等[4]研究了臨界剛度退化率與 CFRP復 合材料疲勞壽命之間的關系,發現臨界剛度退化率 越高 的 試 樣 疲 勞 壽 命 越 長。DORMOHAMMDI 等[9]研究發現,復合材料在疲勞過程中的損傷演化 大體上可以分為3個階段:I階段為疲勞起始階段, 主要表現為基體彌散性開裂,各單層內裂紋擴展,剛 度劇烈下降,該階段占總疲勞壽命的比例一般小于 20%,一般以基體裂紋密度達到飽和狀態為結束標 志,該狀態稱為特征損傷狀態(CDS)[10-11];Ⅱ階段占 據疲勞壽命的比例很大,表現為剩余剛度緩慢線性 下降,損傷類型主要為纖維斷裂、基體開裂以及基 體-纖維界面的脫膠、分層;Ⅲ階段為臨近失效階段, 主要表現為纖維大規模斷裂,層合板失效,剛度快速 下降,該階段占總疲勞壽命的比例非常小,表現出 “突然死亡”的特征[12]。剛度退化模型能持續地監 測復合材料疲勞損傷的過程,從而能更直觀地分析 表面粗糙度對疲勞壽命的影響機理。

ANANDAN 等[13]研究了金屬基復合材料加工表面缺陷對疲勞性能的影響,發現表面粗糙度大的 試樣疲勞壽命有所下降。然而,目前涉及加工表面 粗糙度對樹脂基復合材料疲勞性能影響的研究還比 較缺乏。因此,作者采用磨銷和銑銷加工出具有不 同表面粗糙度的 CFRP復合材料試樣并進行了拉- 拉疲勞試驗,基于剛度退化模型研究了加工表面粗 糙度對疲勞性能的影響。

1 試樣制備與試驗方法

試驗材料為多向 CFRP復合材料層合板,其中 基體材料為環氧樹脂,增強材料為東麗公司生產的 T800型碳纖維,纖維體積分數為65%。層合板的 鋪層方向為[(-45°/90°/45°/0°)2]s,共16層,厚度 為2.7mm。采用金剛石砂輪片將層合板加工成邊 長為200mm 的方形板,采用磨削和銑削兩種工藝 制備側面具有不同表面粗糙度的試樣,銑削方式為 在方形板中間進行槽銑,槽銑后的兩個面分別代表 了逆銑和順銑的加工方式,得到的兩半試樣分別記 為逆銑試樣和順銑試樣。磨削制得靜拉伸試樣和疲 勞試樣各一組,逆銑和順銑分別制得疲勞試樣3組, 靜拉伸試樣每組6個,疲勞試樣每組3個,靜拉伸試 樣和 疲 勞 試 樣 的 尺 寸 均 為 長 度 200 mm,寬 度 12mm,厚度2.7mm。

采用Sensofar型3D 光學輪廓儀對加工后的試 樣表面進行非接觸式拍攝和測量,選用 Nikon20倍 鏡,單個視場范圍為877μm×660μm,x、y 軸采樣間 距均為0.645μm,縱向分辨率為8nm,橫向分辨率為 0.31μm,數值孔徑為0.45,拍攝12個視場,拼接后裁 取2mm×2mm 的采樣面積,得到試樣表面三維形 貌及各點坐標,通過計算得到表面粗糙度Sa。

按照 ASTM D3039標準,采用 CMT7504型萬能 試驗機進行靜拉伸試驗,拉伸速度為2mm·min-1。 按照 ASTM D3479,采用 Rzutest型疲勞試驗機進行 疲勞試驗,使用恒定振幅的正弦波形,加載頻率為 6Hz,應力比為0.1,綜合考慮試驗條件及研究需要, 選擇靜拉伸試驗測得的拉伸強度的55%,60%,65% 為外加最大應力,在每種最大應力水平下測3次求平 均值,試驗機記錄每次循環的最大載荷Fimax、最小載 荷Fimin、最大變形量Limax、最小變形量Limin。

2 試驗結果與討論

2.1 表面粗糙度及SEM 形貌 由圖1 和 圖 2 可 見,不 同 加 工 條 件 下 得 到 的 CFRP復合材料試樣加工表面形貌差異顯著。

磨削試樣表面質量整體較好,表面最高峰均位 于層間樹脂處,高2~4μm。磨削試樣在0°纖維鋪 層上為沿纖維方向切削,該鋪層切削后的表面較為 平整,由于砂輪磨粒的高度并不完全一致,在相對較 高的磨粒作用下,一些纖維被切削去除,從而產生空 隙,這些纖維空隙會形成寬約8μm 的谷區。纖維 空隙形成的谷區會引起應力集中,從而影響到材料 的力學性能。磨削試樣其余鋪層的纖維方向已經很 難直接看出,且表面都較為平整。順銑試樣在45° 纖維鋪層上存在大量凹坑,最深處可達80μm,這些 凹坑的形成是由于纖維發生了彎曲斷裂,纖維斷裂 的位置在刀具刃口平面以下,此處大量的纖維被拔 出或者露頭,僅存的完整平面上均被樹脂涂覆。順 銑試樣在45°纖維鋪層上的銑削表面質量最差,過 多以及過深的谷區也易引起應力集中。順銑試樣表面最高峰均位于45°纖維鋪層兩側層間樹脂處,高 度在10~20μm,這些樹脂在切削過程中發生塑性 變形,并隨著該鋪層纖維的彎曲斷裂呈不規則形狀 隆起。順銑試樣0°纖維鋪層的加工面由裸露的纖 維和少量破碎的樹脂組成,少量長纖維被刀刃切碎。 順銑試樣90°纖維鋪層銑削表面與-45°纖維鋪層類 似,大多被樹脂涂覆,存在少量纖維斷口。逆銑試樣 表面45°纖維鋪層的凹坑與順銑試樣相比較淺且面 積較小,最深處約為40μm,其余鋪層上的形貌與順 銑試樣相差不大。 表面粗糙度Sa 的計算公式為 Sa =A1∫A z(x,y)dxdy (1) 式中:A 為取樣區域的面積;z(x,y)為測試點(x, y)的高度。

通過計算得到磨削、逆銑和順銑試樣的 Sa 分 別為1.2,3.2,5.9μm,表面粗糙度依次增大。

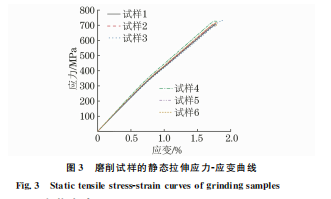

2.2 靜態拉伸性能

在拉-拉疲勞試驗之前,需要對材料的靜態拉伸 性能進行測試。磨削試樣表面粗糙度較小,缺陷較 少,因此將磨削試樣作為此 CFRP復合材料的拉伸 性能測試標準件。由圖3可知,試樣在發生破壞之 前,應力-應變曲線基本呈線性關系,不同磨削試樣 的應力-應變曲線較為一致,拉伸強度離散性較小。 測得 CFRP復合材料的拉伸強度為719 MPa,彈性模量為45.8GPa,均符合 ASTM D3479標準。

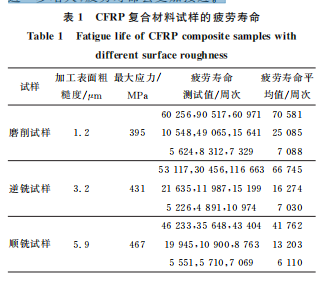

2.3 疲勞壽命

選 擇 靜 拉 伸 試 驗 測 得 的 拉 伸 強 度 的 55%, 60%,65% ,即395,431,467 MPa作為外加最大應 力進行疲勞試驗。由表1可知:在相同應力循環下, 不同加工表面粗糙度試樣的疲勞壽命測試值均存在 較大離散度;在相同外加應力下,CFRP復合材料試 樣的疲勞壽命隨加工表面粗糙度的增大而下降,當 最大應力逐漸增大后,不同加工表面粗糙度試樣之 間的疲勞壽命差異減小,由此可推測,隨著最大應力 進一步增大,疲勞壽命會更加接近。

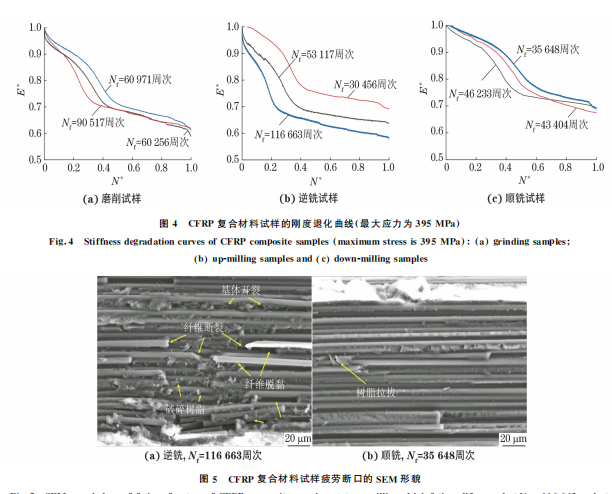

2.4 剛度退化演化及斷口形貌

剩余剛度Ei 表達式為 Ei =Fimax -Fimin Limax -Limin (i=1,…,Nf) (2) 將剩余剛度以及疲勞壽命進行正則化處理,以 消除外界因子的影響,曲線的變化仍然服從原有的 規律。正則化處理表達式為 E* =Ei/E0 (3) N* =n/Nf (4) 式中:E* 為正則剛度;E0 為最大剛度;N* 為正則 疲勞壽命;Nf 為疲勞壽命;n 為當前循環次數。 在最大應力為395 MPa時,CFRP復合材料試 樣的疲勞壽命相對較長,剛度退化演化過程更加完 整,因此選擇在該最大應力下進行剛度退化分析。 試樣在剛度退化達到臨界狀態時發生疲勞斷裂。由 圖4可知,不同表面粗糙度 CFRP復合材料試樣剛 度退化過程的Ⅲ階段均很短,甚至難以直接觀察到。 3個磨削試樣剛度退化曲線的變化較為一致,剛度 退化I階段占總疲勞壽命的40%左右,遠超典型剛 度退化曲線的I階段占比(不超過20%)。其中:前 半段占總疲勞壽命的近20%,剛度下降10%左右, 與典型剛度退化曲線的I階段較為類似;后半段剛 度幾乎呈線性下降,剛度退化近30%。剛度退化II 階段幾乎占據了總疲勞壽命的剩余部分,剩余剛度 表現為緩慢線性下降,僅下降了10%,與典型的剛 度退化規律較為一致。3個逆銑試樣疲勞壽命的離 散性較大,剛度退化曲線有所差異:疲勞壽命最短試 樣的剛度退化I階段占總疲勞壽命的近40%,剛度 在此階段僅退化20%,相較于其余兩個試樣剛度退 化速率較小;疲勞壽命最長試樣在I階段的剛度退 化最為明顯,在達到疲勞壽命的20%時剛度下降近 35%;疲勞壽命在兩者之間的試樣I階段的剛度退 化速率也位于兩者之間。由此可見,I階段剛度退 化速率越快,I階段占疲勞壽命比值越小的試樣,疲 勞壽命越長。3個順銑試樣的剛度退化曲線總體變 化趨勢較為一致,疲勞壽命離散性較小,在I階段剛 度退化率越快的試樣疲勞壽命越高。 由圖5可知,高疲勞壽命(Nf=116663周次) 逆銑試樣的斷口呈多種失效模式,大量纖維發生斷 裂或擠壓變形,基體的大規模斷裂造成較多的樹脂 脫黏散落在纖維表面,復合材料纖維-樹脂界面的強 度弱化,造成纖維脫黏、纖維斷裂、樹脂破碎,這是 由 于該試樣剛度退化Ⅰ階段疲勞壽命占比小,而Ⅱ 階段經歷的疲勞循環次數多,試樣斷口存在顯著的 Ⅱ階段損傷特征[9]。低疲勞壽命(Nf=35648周次) 順銑試樣斷口處的纖維與高疲勞壽命試樣相比更加 整齊,有較多樹脂拉拔的痕跡,斷裂模式較為單一,由 于該試樣的剛度退化Ⅱ階段時間較短,其樹脂基體和 纖維還未發生大規模的斷裂試樣就已經失效。

較大的表面粗糙度會使材料在疲勞過程中發生 應力集中,從而導致疲勞裂紋萌生擴展[14]。順銑試 樣的表面粗糙度(Sa 為5.9μm)和微缺口深度(約 80μm)均最大,而應力集中系數與表面粗糙度及微 缺口深度呈正相關關系[15],因此該試樣的應力集中 系數最大,疲勞微裂紋萌生后擴展速率更快,剛度退 化初始階段退化速率更高,疲勞壽命更短。3個磨 削試樣均經歷了27000~29000周次應力循環后 完成剛度退化I階段,達到特征損傷狀態;3個逆銑 試 樣 在 I 階 段 的 循 環 次 數 離 散 性 稍 大,為 21000~27000周次不等;而3個順銑試樣在I階 段的循環次數為21000~23000周次。由此可知, CFRP復合材料試樣表面粗糙度越大,裂紋越快達到飽和狀態,從而更快地結束剛度退化的初始階段, 最終使得疲勞壽命降低。另外,在相同應力水平下, 疲勞早期裂紋分布更加均勻的 CFRP復合材料試樣 擁有更長的疲勞壽命,反之裂紋分布集中會使微裂紋 過早聚合從而導致壽命縮短[16]。銑削試樣的凹坑集 中出現于45°纖維鋪層處,使得微裂紋在此處集中分 布,而磨削試樣的表面質量整體較好,微裂紋分布相 對均勻,因此銑削試樣疲勞壽命低于磨削試樣。

3 結 論

(1)CFRP復 合 材 料 磨 削 試 樣 的 表 面 粗 糙 度 Sa 為1.2μm,缺 陷 主 要 集 中 在 0°纖 維 鋪 層,有 較 多纖維缺失從而產生空隙;銑削試樣在45°纖維鋪 層表面產生較多凹坑,其中順銑的缺陷更為嚴重, 逆銑和順銑試樣的表面粗糙度Sa 分別為3.2μm 和5.9μm。

(2)CFRP復合材料試樣在疲勞試驗過程中剛 度發生退化,表面粗糙度越小的試樣在初始階段退 化速率越高,疲勞壽命也越高;隨著表面粗糙度的增大,CFRP復合材料的疲勞壽命減小,所受的循環應 力水平越大,表面粗糙度的影響越小,疲勞壽命趨于 一致。(3)表面粗糙度更大的 CFRP復合材料試樣裂 紋萌生和擴展更為迅速,且裂紋集中分布于缺陷處, 裂紋更加密集并過早聚合,使得剛度退化I階段退 化速率升高,疲勞壽命降低。

參考文獻: [1] 陳燕,葛恩德,傅玉燦,等.碳纖維增強樹脂基復合材料制孔技 術研究現狀與展望[J].復合材料學報,2015,32(2):301-316. CHEN Y,GE E D,FU Y C,etal.Review andprospectof drillingtechnologiesforcarbonfiberreinforcedpolymer[J]. ActaMateriaeCompositaeSinica,2015,32(2):301-316. [2] HRECHUK A,BUSHLYA V,ST?HL J E.Hole-quality evaluationindrillingfiber-reinforcedcomposites[J].Composite Structures,2018,204:378-387. [3] 韓勝超.CFRP側銑加工工藝研究[D].南京:南京航空航天大 學,2014. HAN S C.Researchonside millingprocessofCFRP[D]. Nanjing:NanjingUniversityofAeronauticsandAstronautics, 2014. [4] HADDAD M,ZITOUNE R,BOUGHERARA H,etal.Study oftrimmingdamagesofCFRPstructuresinfunctionofthe machining processes and theirimpact on the mechanical behavior[J].CompositesPartB:Engineering,2014,57:136- 143. [5] 何寶鳳,魏 翠 娥,劉 柄 顯,等.三 維 表 面 粗 糙 度 的 表 征 和 應 用 [J].光學 精密工程,2018,26(8):1994-2011. HEBF,WEICE,LIU BX,etal.Three-dimensionalsurface roughnesscharacterization and application[J].Optics and PrecisionEngineering,2018,26(8):1994-2011. [6] MANDEGARIAN S,TAHERI-BEHROOZ F.A general energybasedfatiguefailurecriterionforthecarbon epoxy composites[J].CompositeStructures,2020,235:111804. [7] BROD M,JUST G,DEAN A,etal.Numericalmodellingand simulationoffatiguedamageincarbonfiberreinforcedplastics atdifferentstressratios[J].Thin-WalledStructures,2019, 139:219-231. [8] 方毅.濕熱老化對碳纖維/環氧樹脂板材拉伸疲勞性能的影響 [D].哈爾濱:哈爾濱工業大學,2016. FANGY.Effectsofhygrothermalagingonthetensilefatigue behaviorsofcarbonfiberreinforcedepoxyplates[D].Harbin: HarbinInstituteofTechnology,2016. [9] DORMOHAMMDIS,GODINESC,ABDIF,etal.Damage- tolerantcompositedesignprinciplesforaircraftcomponents underfatigue serviceloading using multi-scale progressive failureanalysis[J].JournalofComposite Materials,2017,51 (15):2181-2202. [10] REIFSNIDERKL,HENNEKEEG,STINCHCOMB W W, etal.Damage mechanicsand nde ofcompositelaminates [M ]//Mechanics of Composite Materials.Amsterdam: Elsevier,1983:399-420. [11] HIGHSMITH A L,REIFSNIDER K L.Stiffness-reduction mechanisms in composite laminates [M ]//Damage in Composite Materials:Basic Mechanisms,Accumulation, Tolerance,andCharacterization.WestConshohocken:ASTM International,1982:103-103-15. [12] 翟洪軍,姚衛星.纖維增強樹脂基復合材料的疲勞剩余剛度研 究進展[J].力學進展,2002,32(1):69-80. ZHAIHJ,YAO W X.Asurveyonstiffnessreductionmodels offiberreinforcedplasticsundercyclicloading[J].Advances inMechanics,2002,32(1):69-80. [13] ANANDAN N,RAMULU M.Studyof machininginduced surfacedefectsanditseffectonfatigueperformanceofAZ91/ 15%SiCpmetalmatrixcomposite[J].JournalofMagnesium andAlloys,2020,8(2):387-395. [14] 岳珠峰.多晶體光滑表面疲勞微裂紋形核機理研究[J].應用 數學和力學,2004,25(8):809-814. YUEZF.Onthestudyoftheinitiationofthemicrocrackon the smooth surface of polycrystalline [J]. Applied MathematicsandMechanics,2004,25(8):809-814. [15] 廖智奇,吳運新,袁海洋.表面粗糙度對三維應力集中系數及 疲勞壽命的影響[J].中國機械工程,2015,26(2):147-151. LIAOZ Q,WU Y X,YUAN H Y.Influencesofsurface roughnessonthreedimensionalstressconcentrationfactor andfatiguelife[J].China MechanicalEngineering,2015,26 (2):147-151. [16] PLUMTREEA,SHIL.Fatiguedamageevolutioninoff-axis unidirectionalCFRP[J].InternationalJournalofFatigue, 2002,24(2/3/4):155-159.

< 文章來源>材料與測試網 > 機械工程材料 > 46卷 >