分享:熱等靜壓成形Inconel 718粉末合金的顯微組織和力學性能

1

2

采用無坩堝感應熔煉超聲氣體霧化法(electrode induction melting gas atomization,EIGA)制備了Inconel 718預合金粉末,并利用SEM對合金粉末進行了表征,通過預合金粉末熱等靜壓工藝制備了Inconel 718粉末合金坯料并測試了力學性能。研究結果表明,鎳基合金Inconel 718易于制得化學成分滿足要求的潔凈粉末,但熱等靜壓過程中碳化物形成元素擴散至粉末表面,并以氧化物為核心生成包含Ti和Nb的碳化物以及Ni3Nb的硬質薄膜,形成粉末高溫合金的原始顆粒邊界(prior particle boundaries,PPBs),使粉末合金的塑性、韌性和持久性能低于鍛造合金。通過后續工藝抑制或消除熱等靜壓過程中產生的原始顆粒邊界可顯著提升材料的綜合力學性能。

關鍵詞:

Inconel 718合金在-253~650℃溫度范圍內具有優異的性能和良好的組織穩定性,成為在深冷和高溫條件下用途極廣的高溫合金之一[1,2]。我國先進航天發動機中,大量使用了Inconel 718精密鑄造和鍛造成形產品,部分產品工作條件極其嚴苛,對產品力學性能、表面及內部質量要求很高。由于構件截面尺寸變化大且結構復雜,鑄造、鍛造和增材制造等成形方式難度極大,易產生微孔、偏析等缺陷和Laves相等有害相,其力學性能較差且合格率低[3]。粉末熱等靜壓近凈成形又稱“粉末鑄造”,在歐美等國家被稱為精密鑄造的升級版,可徹底解決精密鑄造以及鍛件+機加工的宏觀成分偏析和微觀組織不均勻等問題[4,5]。粉末熱等靜壓近凈成形是將金屬粉末密封在與目標零件相似的空腔包套內,利用Ar氣作為傳壓介質,在高溫高壓下使粉末實現致密化,隨后采用化學銑技術去除包套,獲得近終毛坯零件的成形技術[6,7]。該工藝不僅解決了合金偏析問題,而且可以一步成形,成為制備高溫合金構件極具潛力的技術。

在粉末高溫合金領域,俄羅斯與美國最早開展了研究并實現工程應用。采用傳統工藝,如無壓燒結、熱壓以及粉末熱壓+鍛造工藝等,無法保證高溫合金完全致密化,合金性能顯著降低,難以滿足發動機熱端部件的使用要求。目前,美國通常采用Ar氣霧化制粉+熱等靜壓+熱變形工藝制備粉末高溫合金復雜部件,俄羅斯則采用旋轉電極霧化制粉+直接熱等靜壓工藝流程制備粉末高溫合金復雜部件,我國主要采用旋轉電極制粉+熱等靜壓和氣體霧化制粉+熱等靜壓+等溫鍛造2種典型的工藝制備高溫合金構件[8,9]。國外對粉末Inconel 718合金的文獻報道相對較少,主要研究了霧化制粉工藝、粉末O含量、C含量、預處理等對合金致密度及力學性能的影響[10~12]。本課題組[9,13~15]近年來針對粉末冶金Inconel 718熱等靜壓成形開展了大量工作,詳細研究了熱等靜壓溫度及熱處理對粉末冶金Inconel 718合金的組織和性能的影響,提出了過固相線+亞固相線粉末熱等靜壓工藝,為直接熱等靜壓工藝設計提供了參考。

本工作采用Ar氣霧化制粉+直接熱等靜壓近凈成形工藝方法,制備出尺寸和表面質量滿足加工要求、綜合力學性能接近鍛件水平的Inconel 718粉末構件,從而解決了復雜部件成形問題,為Inconel 718粉末合金在先進航天發動機的應用奠定材料和成形工藝基礎。

1 實驗方法

采用無坩堝感應熔煉超聲氣體霧化法(electrode induction melting gas atomization,EIGA)制備Inconel 718預合金粉末。粉末的粒度分布由Mastersizer 2000 型激光粒度儀測試。采用 ICP 7300 DV 儀器和TCH 600氧氮氫分析儀測定的Inconel 718預合金粉末化學成分(質量分數,%)為:Ni 52.90,Cr 18.76,Mo 3.05,Nb 4.85,Ti 0.91,Al 0.51,Cu 0.1,Co 0.01,C 0.055,Si 0.16,Mn 0.04,Fe余量;粉末O含量僅為0.014%,滿足粉末標準。

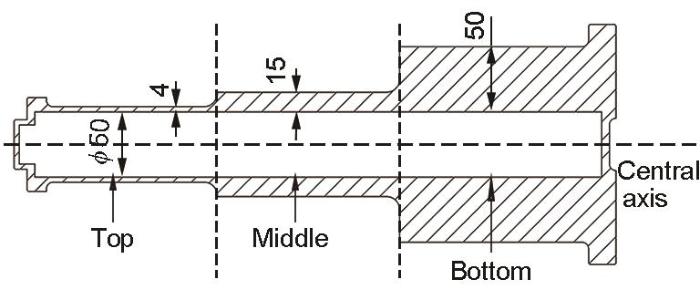

將Inconel 718預合金粉末封裝在圓柱形低碳鋼包套內,經過振實、真空除氣、封焊以及熱等靜壓致密化等過程制備熱等靜壓合金坯料[16,17]。熱等靜壓致密化過程在RD(Z)-1-850 型熱等靜壓爐中進行,課題組前期采用兩步熱等靜壓制度[15]制備出與鍛造Inconel 718力學性能相當的坯料,本工作所有實驗均采用此熱等靜壓制度。為驗證包套壁厚對Inconel 718粉末體的屏蔽作用,設計如圖1所示異形圓柱包套模型,采用相同熱等靜壓工藝成形。隨后對獲得的合金坯料進行固溶+時效處理,具體熱處理制度為:固溶處理960℃、2.5 h→爐冷至室溫,時效處理720℃、8 h + 620℃、8 h→爐冷至室溫。將熱處理后坯料加工成直徑5 mm、標距25 mm的M10拉伸樣品,在CMT5305電子萬能試驗機測試室溫力學性能,在SDGL 300/1100機器上測試650℃拉伸力學性能。采用D/MAX 2400 X射線衍射儀(XRD,CuKα 輻射,掃描速率為10°/min)測試預合金粉末的相組成,采用MIRA4型場發射掃描電鏡(SEM) (裝有Ultim MaxN 硅漂移型能譜儀(EDS))表征預合金粉末和熱等靜壓坯料的相組成和微觀結構。采用YXLON Y.CT modular工業CT (industrial computerized tomography)和Versa XRM-500顯微CT (micro computerized tomography)分別對合金構件的宏觀孔隙缺陷和微觀顯微孔隙進行觀察。采用相同熱等靜壓工藝、不同批次Inconel 718粉末,制備粉末合金坯料,統計其原始顆粒邊界占比,每種合金坯料至少統計10個視場,并測試其力學性能,建立原始顆粒邊界占比和力學性能的關系。

圖1

圖1 異形圓柱包套尺寸示意圖

Fig.1 Geometric dimensions of special-shaped cylindrical capsule (unit: mm)

2 實驗結果與討論

2.1 Inconel 718預合金粉末的表征

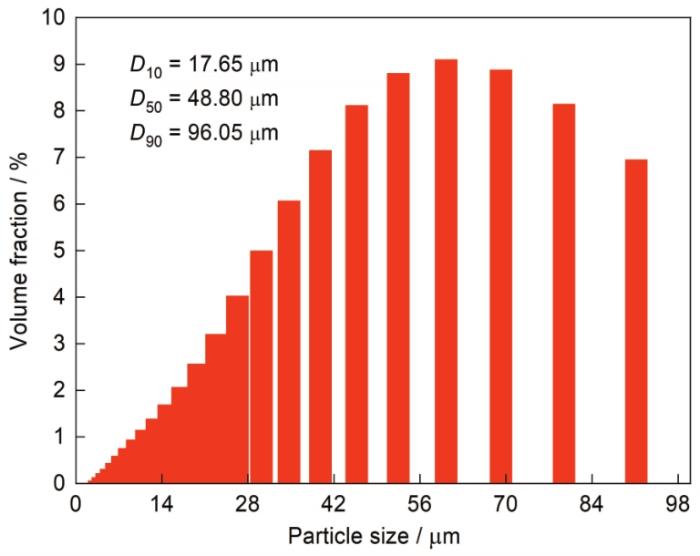

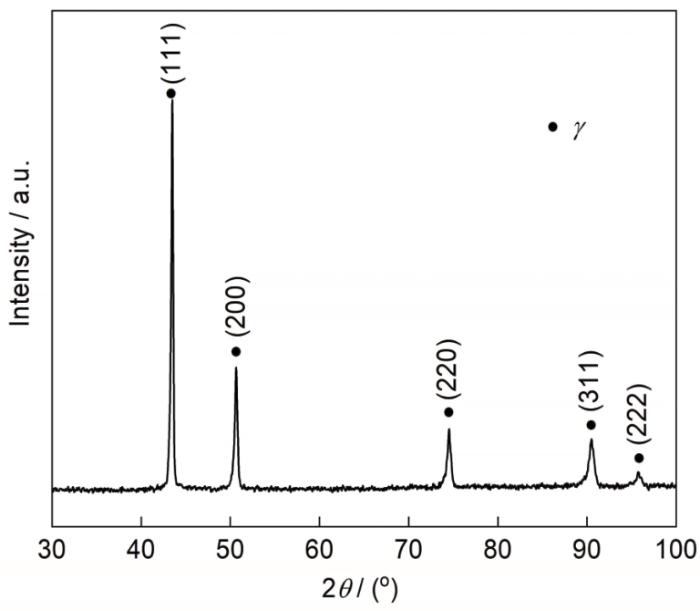

粉末的形貌,特別是粒度分布決定了振實密度、流動速率等工藝性能,直接影響粉末的填充均勻性及后續的熱等靜壓致密化行為,為此本工作測試了預合金粉末的粒度分布,如圖2所示。粉末粒度主要分布在100 μm以下,D50為48.80 μm (D50表示小于該粒徑的顆粒占50%,大于該粒徑的顆粒占50%,通常用來表示粉末的平均粒度)。粉末分布呈現典型的正態分布,這種粒度分布有助于包套中粉末填充,提高粉末振實密度,進而促進熱等靜壓過程中粉末致密化[18]。Inconel 718預合金粉末XRD譜如圖3所示。預合金粉末基本由γ相構成,主要是因為EIGA霧化制粉冷卻速率為103~105℃/s,抑制了其他相的形核。圖4為Inconel 718預合金粉末顆粒表面形貌。可以看出,Inconel 718預合金粉末基本為球形,表面光潔,有極少量的衛星球,如圖4a黑色箭頭所示,粉末表面存在等軸胞狀晶。

圖2

圖2 Inconel 718預合金粉末粒度分布

Fig.2 Differential size distributions of Inconel 718 pre-alloyed powders (D10, D50, and D90 indicate 10%, 50%, and 90% cumulative particle sizes, respectively)

圖3

圖3 Inconel 718預合金粉末XRD譜

Fig.3 XRD spectrum of Inconel 718 pre-alloyed powders

圖4

圖4 Inconel 718預合金粉末顆粒表面形貌

Fig.4 SEM images of Inconel 718 pre-alloyed powders in full view (a) and high-magnification of Fig.4a (b)

2.2 Inconel 718粉末合金的力學性能

采用相同熱等靜壓工藝路線制備Inconel 718粉末合金構件,制備過程與隨爐包套試棒制備過程相同,構件的局部解剖照片如圖5a所示。熱等靜壓后進行標準熱處理(固溶+時效),分別從包套試棒和復雜構件本體上取樣,測試其室溫和650℃拉伸性能、室溫沖擊性能以及650℃、725 MPa持久性能,如表1所示,為了便于比較,鍛件標準[19]亦列于表1中。可以看出,隨爐試棒的室/高溫拉伸強度和塑性、室溫沖擊、高溫持久壽命能夠達到或超過鍛件標準,表明采用粉末熱等靜壓工藝可以制備出性能與同牌號鍛件相當的Inconel 718粉末合金。但構件本體取樣的室溫和650℃延伸率分別為4.5%和4.0%,無法滿足應用要求;室溫的沖擊功僅為8 J,遠低于鍛件沖擊功(30 J),持久壽命為26 h,略高于鍛件最低標準。

圖5

圖5 Inconel 718粉末冶金構件局部解剖照片及室溫拉伸斷口

Fig.5 Powder metallurgical (PM) Inconel 718 component partial photo (a) and room temperature tensile fracture (Inset shows the magnified image) (b)

表1 Inconel 718粉末合金構件本體和隨爐試棒的力學性能

Table 1

| Sample | Temperature | Tensile property | Impact property | Stress rupture life | |||

|---|---|---|---|---|---|---|---|

| UTS / MPa | YS / MPa | El / % | Z / % | J | h | ||

| Wrought[19] | RT | 1275-1400 | 1030-1167 | 12-21 | 15.0 | 30 | - |

| Component | RT | 1273 | 1086 | 4.5 | 4.0 | 8 | - |

| Test bar | RT | 1321 | 1044 | 15.0 | 13.0 | 35 | - |

| Wrought[19] | 650oC | 1000-1200 | 860-1000 | 12-19 | 15.0 | - | ≥ 25 |

| Component | 650oC | 1164 | 927 | 4.0 | 4.0 | - | 26 |

| Test bar | 650oC | 1180 | 997 | 13.0 | 19.0 | - | 37 |

復雜構件室溫拉伸試樣斷口如圖5b所示,拉伸斷口存在大量的原始粉末顆粒和微觀孔洞,源于粉末間結合力較弱,粉末顆粒之間發生脫粘,可能是由于粉末未實現完全致密化,導致合金延伸率大幅度降低。

2.3 影響Inconel 718粉末合金組織與性能的因素

利用熱等靜壓工藝制備粉末合金時,熱等靜壓工藝參數(溫度T、壓力P、時間t)中T對材料組織與力學性能的影響最為顯著[13],其次是粉末粒度、粉末表面質量和粉末預處理等。本工作制備的圓柱隨爐包套試棒經過標準的固溶+時效熱處理后展現出優異的力學性能,說明選用的粉末質量和粉末粒徑分布以及熱等靜壓工藝是合理的。

但復雜構件本體上取樣的力學性能測試結果與隨爐試棒性能差距很大,需要進一步分析原因。本工作制備的復雜構件較為厚大,其橫截面(模具和粉末體)最大厚度達180 mm左右。本課題組[20~23]前期通過有限元模擬和熱等靜壓中斷實驗研究了包套厚度對鈦合金粉體的屏蔽作用。研究結果表明,對于給定的熱等靜壓工藝,包套在粉末致密化過程中導致屏蔽效應,包套的尺寸和屈服強度決定屏蔽作用的大小,隨著壁厚增加,屏蔽壓力提高,粉末體致密化過程明顯滯后。當包套厚度增加至與內徑(15 mm)相同,粉末體壓坯中孔隙率會達到1.5%,從而惡化合金性能,因此孔隙是粉末冶金鈦合金中必須消除的缺陷。進一步研究[24~26]表明,隨著鈦合金合金化程度的提高,采用熱等靜壓工藝成形Ti2AlNb大尺寸異形環坯(直徑D > 800 mm),存在不均勻致密化問題,主要是由包套的屏蔽和用粉量差異引起。本工作制備的Inconel 718高溫合金復雜構件,存在包套薄厚不均勻,厚大部位可能像鈦合金一樣存在包套對熱等靜壓溫度和壓力的屏蔽,導致粉末坯料無法實現粉末完全致密化,進而影響合金性能。

為了驗證上述推測,采用Abaqus軟件建立異形圓柱包套模型,分析包套厚度對Inconel 718粉末體的屏蔽作用,各部分相對密度如圖6所示。熱壓路徑與實驗研究完全一致,由計算結果可知,隨著包套厚度的增加,包套對Inconel 718粉末致密化產生屏蔽作用,粉末致密度隨包套厚度增加而降低,尤其是包套厚度增加到50 mm,粉末致密度下降幅度較大。

圖6

圖6 異形圓柱包套不同位置處Inconel 718粉末合金的相對密度仿真結果

Fig.6 Simulation results of relative density of Inconel 718 powder alloy at different locations of special-shaped cylindrical capsule

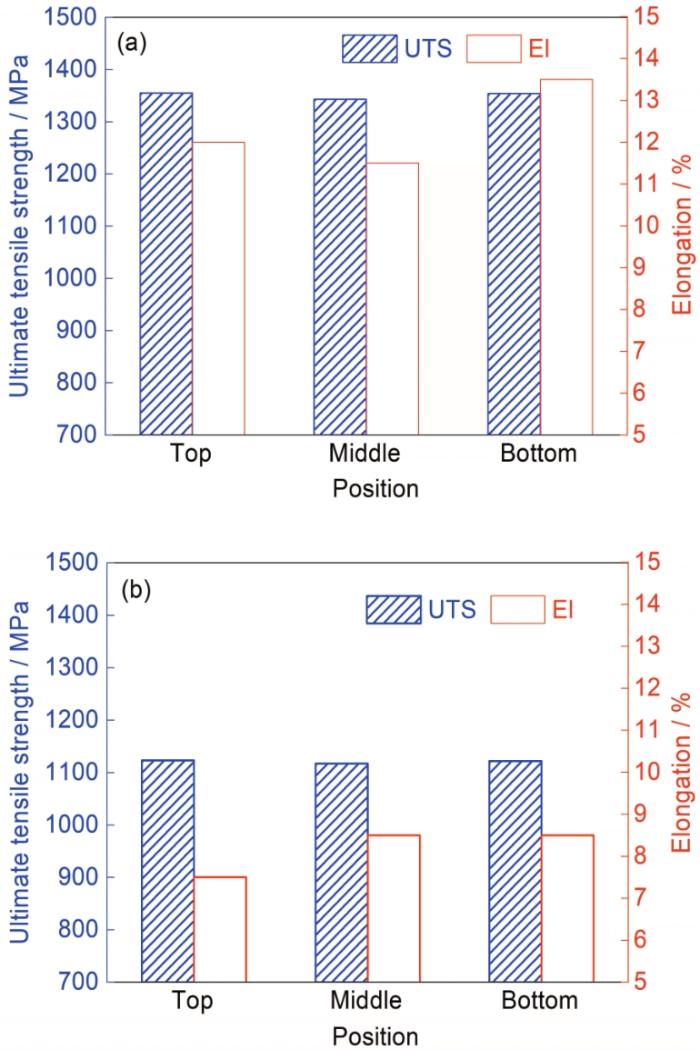

為了進一步證實包套厚度對Inconel 718粉末體的屏蔽作用,采用如圖1所示與仿真計算相同尺寸的異形圓柱碳鋼包套,相同熱等靜壓工藝實現致密化,并進行組織觀察和性能測試。圖7給出了異形圓柱包套成形的粉末合金件不同部位樣品經過固溶+時效處理后室溫和650℃拉伸力學性能。依據鈦合金研究結果[21,22],異形圓柱包套下部成形粉末合金由于包套厚大(50 mm),會對粉末致密化產生明顯屏蔽作用,進而降低合金力學性能,但實際上,異形圓柱包套成形粉末合金件上、中、下部室溫和650℃抗拉強度基本相當。值得注意的是,異形圓柱包套成形合金件下部的室溫延伸率相對優異,650℃延伸率上、中、下部相當,并沒有出現因包套厚大產生的屏蔽作用。實驗結果表明,鈦合金中容易出現由包套屏蔽作用引起的不均勻致密化,導致粉末合金中出現孔隙缺陷,進而惡化合金性能的問題,在Inconel 718粉末高溫合金中并未出現。

圖7

圖7 Inconel 718粉末合金室溫和650℃拉伸力學性能

Fig.7 Tensile properties of PM Inconel 718 alloys at room temperature (a) and 650oC (b)

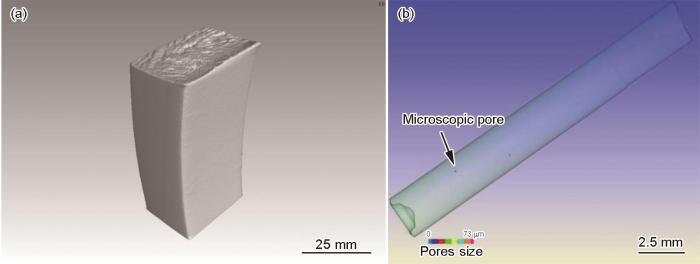

由于高溫合金和鈦合金屬于2種完全不同的合金體系,作為影響粉末鈦合金組織與性能的關鍵因素——孔隙缺陷,對于粉末Inconel 718高溫合金而言不是決定性的因素。為判斷本工作制備的構件是否存在其他缺陷,選取了構件本體較為厚大的部位(約25 mm)進行工業CT測試和顯微CT測試,測試結果如圖8所示。工業CT測試結果如圖8a,結果顯示部件本體未發現宏觀孔隙缺陷。采用顯微CT測試構件本體內部顯微孔隙,結果如圖8b所示。可見在直徑3 mm的測試樣品內僅存在少量孔隙,孔隙的最大尺寸72 μm,如圖中黑色箭頭所示。單位體積內的孔隙率很低,說明部件的內部不存在明顯的顯微孔隙,孔隙缺陷不是造成構件本體力學性能比隨爐試棒低的主要原因。

圖8

圖8 Inconel 718粉末合金構件工業及顯微CT測試結果

Fig.8 Industrial computerized tomography (CT) (a) and Micro-CT (b) analyses of PM Inconel 718 alloys

粉末冶金高溫合金中存在3大缺陷:夾雜物、熱誘導孔洞(thermal induced pores,TIP)和原始顆粒邊界(prior particle boundaries,PPBs)。熱等靜壓成形的粉末冶金高溫合金中出現的PPBs對合金的組織和性能都有不利的影響,并成為潛在的裂紋源,限制了高溫合金的應用[27]。PPBs是在熱等靜壓過程中,原始粉末顆粒表面處析出的一層細小且連續的第二相網膜,這層析出物會阻礙粉末顆粒間的擴散與連接,成為合金中的薄弱界面。PPBs的組成與合金的成分關系密切,尤其是合金中的O含量、C含量和強碳化物形成元素(如Nb、Ti、Hf)等,同時還與粉末制備工藝以及熱等靜壓制度有著密切的關系。

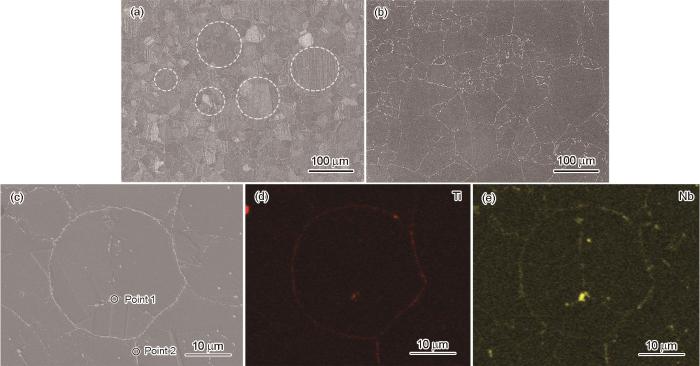

圖9為隨爐包套試棒及粉末合金構件的顯微組織及EDS結果。如圖9a所示,粉末合金構件顯微組織中存在大量PPBs,主要呈球形或橢球形(如圖中白色圓圈所示),按照Ingesten等[28]提出的PPBs等級評定標準,該合金PPBs程度為3級,合金性能會大幅度降低,而同批次隨爐包套試棒取樣分析,并未發現如此嚴重的PPBs,如圖9b。選取PPBs位置進行高倍觀察,如圖9c所示。對圖中Point 1和Point 2處進行成分分析,結果如表2所示。由表可見,PPBs主要是由MC碳化物(Ti、Nb碳化物)和δ相(Ni3Nb)組成。圖9d和e為PPBs主要元素分布,可以看出Ti和Nb元素在PPBs處富集。MC碳化物的硬度高于基體,不易變形,由連續網狀MC碳化物組成的PPBs會成為裂紋源或裂紋擴展的通道,導致合金塑性嚴重降低,但因其阻礙了變形過程中位錯的運動,因此不會降低合金的強度。

圖9

圖9 隨爐包套試棒及Inconel 718粉末合金構件的顯微組織及EDS結果

Fig.9 Microstructures of Inconel 718 component (White dotted circles represent prior particle boundaries (PPBs)) (a), and test bars (b) and high magnification morphology of PPBs (c), and the EDS analyses of PPBs (d, e)

表2 Inconel 718部件原始顆粒邊界處的EDS結果 (mass fraction / %)

Table 2

| Point | Phase | C | Al | Ti | Cr | Fe | Ni | Nb | O |

|---|---|---|---|---|---|---|---|---|---|

| 1 | MC | 14.27 | 0.10 | 11.11 | 6.18 | 5.06 | 12.29 | 50.99 | - |

| 2 | δ | 6.67 | 0.88 | 10.33 | 16.14 | 14.21 | 35.81 | 14.97 | 0.99 |

圖10為Inconel 718構件拉伸樣品斷口和斷口縱截面微觀組織。拉伸斷口如圖10a所示,斷口存在明顯的粉末脫粘現象,沿著PPBs存在明顯的裂紋,證明PPBs存在并成為裂紋源或者裂紋擴展的通道,導致構件受力時快速開裂,因而表現出極低的延伸率。圖10b為斷口附近縱截面組織,可以看到晶粒被拉長,PPBs沿著受力方向拉長成橢圓形,裂紋沿著PPBs擴展,進一步說明PPBs的有害作用。

圖10

圖10 Inconel 718構件樣品的拉伸斷口和斷口縱截面的微觀組織

Fig.10 SEM fractographs of component (a) and SEM image of longitudinal sections near the fractures of tensile samples (b)

原始顆粒邊界的控制一直是粉末高溫合金關注的熱點和難點。在制粉和粉末處理過程中粉末表層會存在一定的元素偏析,并生成氧化物和碳化物質點。這些脆性氧化物和碳化物在熱等靜壓過程中會阻礙金屬粉末顆粒之間的擴散與連接,并作為Nb、Ti等碳化物形核質點,最終形成連續的網狀碳化物和氧化物薄膜,從而保留粉末顆粒的原始形貌。由于原始顆粒邊界的氧化物和碳化物的固相線較高,在隨后的熱處理中難以消除,在外力作用下,會成為潛在的裂紋源或裂紋擴展的通道,嚴重降低合金的塑性。

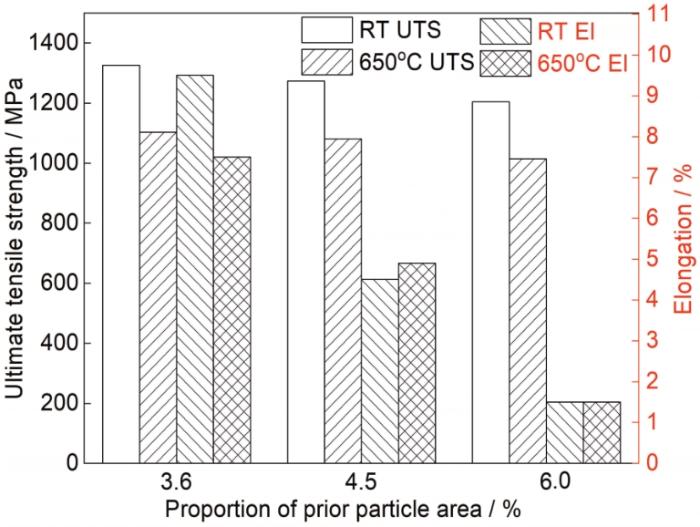

原始顆粒邊界的形成受多種因素影響,包括粉末質量、熱等靜壓前粉末除氣、熱等靜壓參數以及后續熱處理等參數,都會影響粉末高溫中PPBs的形成。本工作選取了不同批次Inconel 718粉末,采用相同熱等靜壓工藝制備粉末合金坯料,統計微觀組織中的PPBs面積占比和力學性能關系,如圖11所示。隨PPBs面積占比減少,合金強度略有提高,但變化不大。合金室溫和650℃延伸率與PPBs面積占比基本呈線性關系,隨著PPBs面積占比的減少,合金延伸率得到大幅度提升。因此,欲獲得性能理想的合金,必須降低合金中的PPBs比例。

圖11

圖11 不同批次Inconel 718粉末合金坯料中PPBs面積占比和合金力學性能的關系

Fig.11 Relationships between the proportion of PPBs area and the mechanical properties of the alloys from various PM Inconel 718 powders

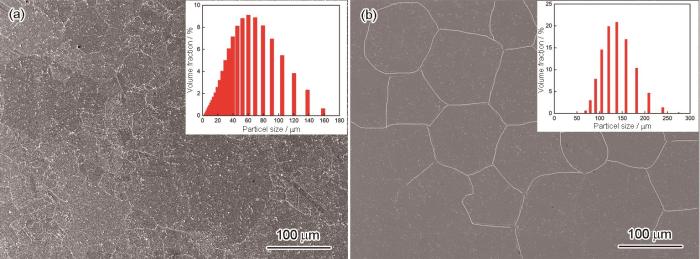

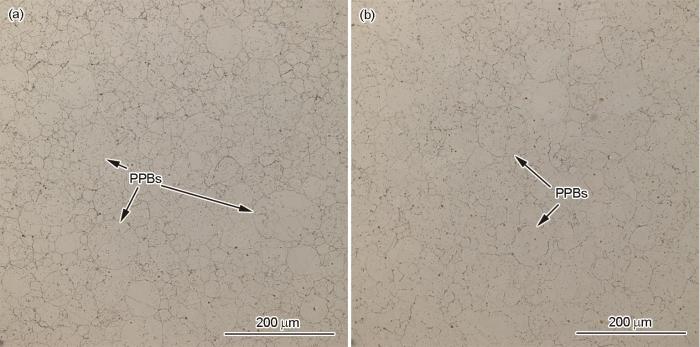

針對PPBs的影響因素,研究人員做了大量研究。隨著粉末O含量的升高,粉末表面氧化物可以作為MC碳化物的形核質點,因此PPBs數量會明顯增加,從而影響合金塑性[11]。本課題組[13]研究了熱等靜壓溫度對于PPBs的影響,結果表明,隨著熱等靜壓溫度升高,原始顆粒邊界逐漸減少,當熱等靜壓溫度高于1260℃,原始顆粒邊界消失。本工作研究了粉末粒度對原始顆粒邊界的影響,Inconel 718粉末合金微觀組織如圖12所示,研究結果表明粉末粒度對于原始顆粒邊界也存在明顯影響。相比于小顆粒粉末,大顆粒粉末在相同熱等靜壓壓力下,更難變形,其微觀組織中粉末顆粒由圓形變為多邊形,但仍然保持著粉末顆粒邊界。相反,小顆粒成形合金坯料組織晶界曲折,并未看到明顯的原始顆粒邊界。

圖12

圖12 不同粉末粒度Inconel 718粉末合金的顯微組織

Fig.12 Microstructures of PM Inconel 718 alloys with particle sizes of fine (a) and coarse (b) (Insets show the particle size distributions of the powder used)

為了粉末高溫合金在實際中的應用,研究人員在抑制和消除原始顆粒邊界方面做了相關研究[9,15],包括控制粉末的潔凈度、選取合適粒度的粉末、規范粉末裝填和封焊工藝、采用兩步熱等靜壓工藝等,可以有效抑制原始顆粒邊界的產生。但是在實際粉末合金構件生產中,由于構件形狀復雜,尤其是厚大部分,在熱等靜壓過程中,壓力和熱會受到一定程度的屏蔽,從而造成原始顆粒邊界的產生。采用更高的溫度和更長的熱等靜壓時間,在一定程度上有利于消除原始顆粒邊界。但是存在2個限制性問題:(1) 包套通常采用碳鋼材料,本身承溫能力有限,更高的溫度可能會出現包套變形、焊縫開裂等問題;(2) 采用高于1260℃的熱等靜壓溫度,可以有效消除原始顆粒邊界,但是會導致Laves相的產生,同樣會嚴重影響合金的力學性能。

本課題組[6]采用化學銑的方法首先去除碳鋼包套,避免了包套的屏蔽及限制。酸洗后的高溫合金粉末構件與鑄件類似,可以考慮采用更高的熱等靜壓溫度來消除原始顆粒邊界。本工作中采用的熱等靜壓溫度接近固相線溫度,一定程度可以促進元素擴散,溶解碳化物,消除原始顆粒邊界。因此采用相同的熱等靜壓工藝,對酸洗后的構件進行復壓,圖13為相同熱等靜壓工藝復壓前后微觀組織,可以看到復壓后原始顆粒邊界減少。后續本課題組會進一步優化熱等靜壓工藝參數(T、P和t),為原始顆粒邊界消除提供技術支撐。

圖13

圖13 Inconel 718粉末合金復壓前后顯微組織

Fig.13 Microstructures of PM Inconel 718 alloys (HIP—hot isostatic pressing)

(a) HIPed (b) re-HIPed

3 結論

(1) 通過包套熱等靜壓工藝制備的Inconel 718粉末合金,其室/高溫拉伸性能、室溫沖擊、高溫持久壽命能夠達到或超過鍛件標準,表明采用粉末熱等靜壓工藝可以制備出性能與同牌號鍛件相當的Inconel 718粉末合金。

(2) 與粉末鈦合金不同,Inconel 718粉末高溫合金并未因包套厚大產生屏蔽作用,出現惡化合金性能的孔隙缺陷問題;但原始顆粒邊界的產生,嚴重降低了Inconel 718粉末合金的力學性能。

(3) PPBs數量與合金性能,尤其是延伸率具有隨著PPBs占比升高,呈明顯降低的趨勢,抑制或消除PPBs,有利于提高Inconel 718粉末合金的塑性。

來源---金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號