分享:開孔多孔金屬材料在電催化及生物醫(yī)用領(lǐng)域的研究進(jìn)展

開孔多孔金屬材料作為具有多重功能的輕質(zhì)材料,以其大比表面積、低密度、高比強(qiáng)度、高電導(dǎo)率以及高物質(zhì)傳輸能力等特性在電催化及生物醫(yī)用領(lǐng)域受到了廣泛的關(guān)注。通過設(shè)計(jì)不同體系的開孔多孔金屬材料,開發(fā)高效的制備工藝,能夠精確控制開孔多孔金屬材料的形貌、孔隙率、成分及晶體結(jié)構(gòu)等材料性質(zhì),并進(jìn)一步提升其催化活性、選擇性、穩(wěn)定性、生物相容性等多種功能特性。本文簡述了面向電催化及生物醫(yī)用領(lǐng)域的開孔多孔金屬材料的制備方法及原理,詳細(xì)介紹了開孔多孔金屬在電催化及生物醫(yī)用領(lǐng)域的最新研究成果,并對其在相關(guān)領(lǐng)域的未來發(fā)展方向進(jìn)行了展望。

關(guān)鍵詞:

多孔金屬材料由金屬基體和孔共同組成,與塊體金屬材料相比,多孔金屬材料兼具結(jié)構(gòu)材料和功能材料的雙重屬性,具有高孔隙率、高電導(dǎo)率、低密度、高比強(qiáng)度、高吸能性等優(yōu)點(diǎn),使得多孔金屬在現(xiàn)代生活中有著廣泛的應(yīng)用[1,2]。例如在催化領(lǐng)域,20世紀(jì)20年代Raney就已通過腐蝕Ni-Al合金獲得了具有高催化活性的鎳基催化劑,俗稱雷尼鎳。而后雷尼鎳及雷尼銅等多孔金屬材料被應(yīng)用在工業(yè)加氫反應(yīng)及水汽轉(zhuǎn)換反應(yīng)中[3]。隨著人們對多孔金屬材料認(rèn)識不斷深入,其制備工藝在不斷改良,應(yīng)用方向也在不斷拓展,目前多孔金屬材料在催化[4~7]、傳感[8]、光學(xué)轉(zhuǎn)換[9]、微流體原件[10]、生物植入體[11]以及電極材料[12]等領(lǐng)域均有廣泛的應(yīng)用。

多孔金屬按孔洞連通性可分為閉孔金屬和開孔金屬2類。其中開孔金屬具有與外界環(huán)境連通的多孔結(jié)構(gòu),在具有多孔金屬諸多特性的基礎(chǔ)上還具有良好的物質(zhì)傳輸能力[13]。在電催化領(lǐng)域,相互連通的金屬框架為電子傳輸提供了穩(wěn)定的高速導(dǎo)電網(wǎng)絡(luò)[14],其大比表面積及多孔結(jié)構(gòu)為電催化反應(yīng)提供了豐富的電解液/電極界面及快速的物質(zhì)傳輸通道[15],此外,部分多孔金屬表面存在著高曲率晶面及豐富的缺陷位點(diǎn),能夠進(jìn)一步增強(qiáng)多孔金屬的電催化活性[16]。在生物醫(yī)用領(lǐng)域,傳統(tǒng)醫(yī)用金屬材料雖具有良好的生物相容性及耐蝕性能,但由于其彈性模量等性能與人體硬組織的力學(xué)性能不匹配,容易發(fā)生“應(yīng)力屏蔽”效應(yīng)、骨質(zhì)疏松等不良現(xiàn)象[17]。開孔多孔金屬能夠有效降低植入體的彈性模量,減少應(yīng)力屏蔽效應(yīng)[18],同時(shí)其大的比表面積能夠提供充足的組織生長環(huán)境,促進(jìn)骨與血管長入孔隙,提高假體的骨整合能力[19];此外,貫通的多孔結(jié)構(gòu)能夠使體液和藥物在孔洞中傳輸,有益于新骨組織的生長[20]。因此,在電催化及生物醫(yī)用領(lǐng)域,開發(fā)具有高性能的開孔多孔金屬材料在基礎(chǔ)研究及實(shí)際應(yīng)用中具有深刻的研究意義。本文對近年來面向電催化及生物醫(yī)用領(lǐng)域的開孔多孔金屬材料的研究進(jìn)展進(jìn)行了系統(tǒng)總結(jié),為其應(yīng)用提供科學(xué)和技術(shù)支撐。

1 面向電催化及生物醫(yī)用領(lǐng)域的開孔多孔金屬材料的制備方法

開孔多孔金屬材料的制備方法種類繁多,結(jié)合金屬自身特性,通過對制備方法的合理選擇及制備參數(shù)的調(diào)控,可以對多孔金屬的形貌、孔徑、比表面積及力學(xué)性能等材料性質(zhì)進(jìn)行調(diào)控,從而滿足不同應(yīng)用的需求。目前主要的制備方法包括燒結(jié)法、脫合金法、模板法及高能束快速成型法等。

1.1 燒結(jié)法

粉末燒結(jié)法是指以金屬及合金為原料,經(jīng)過成孔劑添加及外加壓力等前處理,在真空、惰性或還原性氣氛下,在低于燒結(jié)粉末熔點(diǎn)的溫度進(jìn)行燒結(jié)的多孔材料制備方法,其孔隙來自于造孔劑分解后留存的位置[21]。通過燒結(jié)法制備的多孔材料具有強(qiáng)度高、孔隙分布窄的優(yōu)點(diǎn)[22]。Li等[23]使用NH4HCO3作為造孔劑,將其與Ti、Nb、Zr金屬粉混合后,在1423 K下燒結(jié)5 h,制備了TiNb24Zr4多孔合金材料,其孔徑及孔隙率取決于使用的NH4HCO3形狀及含量。Lu等[24]通過漿料冷凍澆注燒結(jié)法制備了具有定向的長孔結(jié)構(gòu)的Ti-43Al-9V-1Y基多孔材料,其孔隙率可以通過金屬粉末的體積分?jǐn)?shù)來控制。

纖維燒結(jié)法首先通過機(jī)械拉拔等方法制備金屬纖維絲,隨后通過壓制成型、高溫?zé)Y(jié)等工藝處理后獲得多孔材料[25]。鄒鶉鳴等[26]將直徑為0.2 mm的鈦纖維繞制成螺旋線后將其交叉排列,冷壓成形后在 1200℃真空燒結(jié)1 h,獲得了具有三維貫通結(jié)構(gòu)的多孔Ti,當(dāng)孔隙率為55%~60%時(shí),其壓縮屈服強(qiáng)度為150~230 MPa,彈性模量為4.0~4.2 GPa,與骨組織相近。隨后應(yīng)用混合堿-熱處理對其表面進(jìn)行活化處理并進(jìn)行表面鈣磷涂覆,獲得的多孔材料具有良好的誘導(dǎo)骨生長特性。

1.2 脫合金法

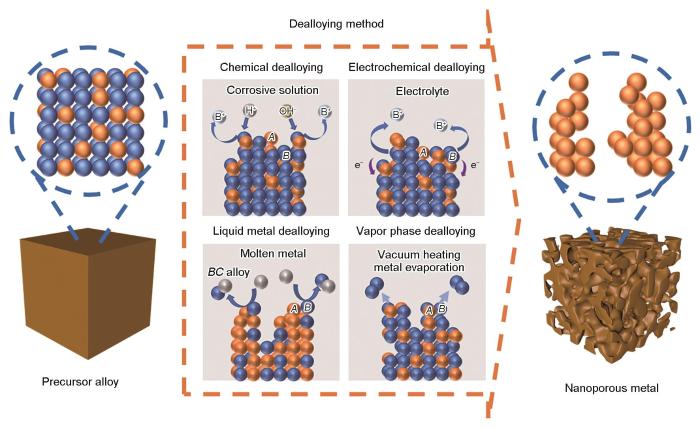

如圖1所示,脫合金法是以合金作為前驅(qū)體,在脫合金過程中脫去活潑組元,剩余惰性組元形成三維多孔結(jié)構(gòu)的制備方法。目前二元合金是最為常見的脫合金前驅(qū)體材料,通過對其中活潑元素的腐蝕,可以獲得如多孔Au、多孔Ag、多孔Cu等純相多孔金屬材料[29]。此外,通過脫合金法制備納米多孔結(jié)構(gòu)只需要體系滿足適當(dāng)?shù)姆蛛x極限以及臨界電位,即脫合金體系中穩(wěn)定元素低于特定含量并且腐蝕電位超過臨界值時(shí)就可以發(fā)生脫合金反應(yīng)[30]。因此,脫合金反應(yīng)具有非常靈活的前驅(qū)體成分及腐蝕條件選擇范圍,能夠?qū)崿F(xiàn)多組元合金及化合物的有效制備[31,32]。此外,通過對前驅(qū)體成分、腐蝕條件的調(diào)節(jié)及后續(xù)處理等工藝,能夠?qū)Χ嗫捉饘俚男蚊病⒊叽纭⒊煞值冗M(jìn)行調(diào)控,最終獲得性質(zhì)迥異的目標(biāo)多孔金屬材料[33,34]。根據(jù)脫合金反應(yīng)條件,可將脫合金法分為化學(xué)脫合金法、電化學(xué)脫合金法、液相金屬脫合金法及氣相脫合金法等。

圖1

圖1 脫合金法制備多孔金屬材料示意圖

Fig.1 Schematic of the preparation of porous metal by dealloying method

1.2.1 化學(xué)脫合金法

化學(xué)脫合金法通常使用酸性或堿性溶液對前驅(qū)體合金進(jìn)行化學(xué)腐蝕,是最為常見的脫合金方法。在化學(xué)脫合金過程中,合金中的活潑組元在腐蝕過程中逐原子層溶解,惰性原子通過表面擴(kuò)散與自組裝形成多孔結(jié)構(gòu)。Ding等[35]使用AuAg合金制備了納米多孔金箔,隨著反應(yīng)時(shí)間的增加,多孔Au的孔壁厚度從最初的5 nm增加到了50 nm。在此基礎(chǔ)上,Kertis等[36]通過熱處理的方法將多孔Au的尺寸進(jìn)一步擴(kuò)展到微米級別。鉑基材料同樣在脫合金法中具有廣泛的應(yīng)用,Pt作為擴(kuò)散速率較低的元素,不僅能夠在制備過程中減小多孔結(jié)構(gòu)的尺寸,而且能夠避免在多孔材料使用過程中的二次粗化,增加多孔結(jié)構(gòu)在腐蝕性條件下的穩(wěn)定性[36~38]。另一方面,表面活性劑的加入能夠?qū)γ摵辖疬^程中的原子擴(kuò)散產(chǎn)生影響,Wang等[39]在脫合金過程中加入焦棓酸及檸檬酸鈉作為表面活性劑,由于焦棓酸及檸檬酸鈉對Au的{111}及{100}晶面具有選擇性吸附的作用,使得Au在自組裝過程中優(yōu)先生成特定的晶面,并最終獲得了具有富{111}及{100}晶面的納米多孔Au材料。

1.2.2 電化學(xué)脫合金法

電化學(xué)脫合金是由電化學(xué)驅(qū)動的腐蝕過程。由于合金各組元間存在電極電位差,在外加電場的作用下,活潑組元發(fā)生電化學(xué)氧化還原反應(yīng)溶解進(jìn)電解液中,惰性組元得以保留并最終形成多孔結(jié)構(gòu)[36]。Erlebacher等[40]通過研究Au-Ag合金體系建立了動力學(xué)Monte Carlo模型來闡述電化學(xué)脫合金反應(yīng)機(jī)制。在活潑原子從前驅(qū)體合金表面溶解時(shí),惰性組元在固液界面處發(fā)生擴(kuò)散并形成團(tuán)簇,并使得更多的活潑原子得以與電解液接觸,進(jìn)一步發(fā)生腐蝕反應(yīng)而形成了凹坑及孔洞,從而形成孔壁-孔道雙連續(xù)的多孔納米結(jié)構(gòu)。與化學(xué)去合金反應(yīng)相比,電化學(xué)去合金反應(yīng)通過對電解液成分、腐蝕時(shí)間及腐蝕電位等參數(shù)的控制,能夠更有效地調(diào)控多孔結(jié)構(gòu)的形貌及成分[41]。Wang等[42]通過電化學(xué)去合金的方法制備了納米多孔Au電催化劑,發(fā)現(xiàn)在加載循環(huán)電位信號的過程中,納米多孔Au的表面會發(fā)生重構(gòu),使其暴露更多具有高活性的高指數(shù)晶面。除此之外,電化學(xué)去合金法還適用于活潑金屬多孔材料的制備。Fu等[43]使用Mg-Li前驅(qū)體合金在隔絕空氣的環(huán)境中制備了多孔Mg材料,同時(shí)使用金屬Li作為腐蝕對電極,能夠在電化學(xué)脫合金過程中對Li進(jìn)行回收。

除了原子級的腐蝕-擴(kuò)散機(jī)制,選擇相腐蝕也是一種有效的脫合金方法。此種方法不僅能夠制備多孔金屬合金材料[44],同時(shí)能夠制備金屬間化合物[45]及非金屬多孔材料[46]。Tan等[47,48]利用金屬磷化物耐蝕性強(qiáng)的特點(diǎn),制備了含P的鈷基合金前驅(qū)體。這類合金前驅(qū)體中具有均勻分布的金屬Co及Co2P兩相,且兩相的尺寸可以通過前驅(qū)體制備參數(shù)進(jìn)行調(diào)節(jié)。在脫合金過程中活潑的金屬Co相被溶解,留下的Co2P相繼承了前驅(qū)體合金中Co2P相的形貌及尺寸,自發(fā)形成三維納米多孔結(jié)構(gòu)。

1.2.3 液相金屬脫合金法

從廣義上來說,脫合金反應(yīng)可以在任何液相介質(zhì)中進(jìn)行,而不僅僅局限于常規(guī)化學(xué)及電化學(xué)溶解過程。與常規(guī)化學(xué)及電化學(xué)脫合金法不同,液相金屬脫合金法不使用水溶液作為腐蝕介質(zhì),而是在熔融金屬或熔融鹽介質(zhì)中進(jìn)行脫合金反應(yīng)[49]。這種脫合金過程中前驅(qū)體各組元不發(fā)生氧化還原反應(yīng),而是利用各組元在熔融介質(zhì)中的溶解度不同來實(shí)現(xiàn)部分組元的溶解。與傳統(tǒng)脫合金法相比,液相金屬脫合金法不使用腐蝕性溶液,污染較少,且活潑組元在腐蝕后能夠保留在熔融介質(zhì)中,更利于回收,同時(shí)由于反應(yīng)溫度較高,反應(yīng)速率更快。

Harrison和Wagner[50]早在1959年就發(fā)明了液相金屬脫合金技術(shù)。隨著Wada等[51]通過此種方法制備了納米多孔Ti之后液相金屬脫合金法逐漸進(jìn)入人們的視野。由于較低的表面遷移能力及易于氧化的特質(zhì),多孔Ti、Ta等材料一般無法使用傳統(tǒng)脫合金方法進(jìn)行制備,但液相金屬脫合金法則能夠有效避免這些問題[52,53]。Kim等[54]使用Nb25Ni75合金作為前驅(qū)體,熔融金屬M(fèi)g作為腐蝕介質(zhì),制備了多孔鈮基材料,發(fā)現(xiàn)在熔融介質(zhì)中的脫合金行為與水相中脫合金反應(yīng)類似,通過對脫合金動力學(xué)參數(shù)的調(diào)控,可以對多孔材料的比表面積等參數(shù)進(jìn)行調(diào)節(jié)。但液相金屬脫合金法也具有自身的局限性,首先液相金屬脫合金需要在相對高溫的條件下才能保證腐蝕介質(zhì)保持液相,此外需要前驅(qū)體合金中活潑組元與惰性組元在熔融介質(zhì)中的溶解度差異較大[55]。此外,由于液相金屬脫合金需要在較高溫度下進(jìn)行,惰性組元擴(kuò)散較快,容易發(fā)生粗化現(xiàn)象。針對這一問題,Joo等[31]利用高熵合金穩(wěn)定性高的特性來改良,通過液相金屬脫合金法制備的高熵多孔材料孔徑能夠保持在10 nm左右。

1.2.4 氣相脫合金法

氣相脫合金法與液相金屬脫合金法類似,都是物理脫合金反應(yīng)。氣相脫合金法利用前驅(qū)體合金中各組元在相同溫度和真空度條件下蒸氣壓的差異,使得蒸氣壓高的金屬以氣態(tài)的形式揮發(fā),惰性組元保留后形成多孔結(jié)構(gòu)[56]。Lu等[57]制備了Co5Zn21前驅(qū)體合金,在約100?Pa氫氬混合氣條件下前驅(qū)體中的Zn發(fā)生揮發(fā),最終獲得納米多孔Co。由于Zn具有易揮發(fā)的特性,以及與多種金屬元素良好的相容性,他們也利用這一工藝制備了多種鋅基合金前驅(qū)體,并進(jìn)一步制備了納米多孔Ti、Ni等材料。這種脫合金方式不受合金組元化學(xué)性質(zhì)的限制,是一種普適性的多孔材料制備方法。但目前此類方法僅適用于鋅基前驅(qū)體合金,并且對制備真空度要求較高,這些缺點(diǎn)限制了氣相脫合金法的規(guī)模化應(yīng)用。

1.3 模板法

模板法是將具有特定孔結(jié)構(gòu)的物質(zhì)作為模板,通過物理或化學(xué)的方法將相關(guān)材料沉積到模板孔道中后移去模板,獲得多孔材料的方法。其主要特點(diǎn)是模板法中的沉積反應(yīng)是在有效控制的區(qū)域內(nèi)進(jìn)行的,使其具有良好的材料結(jié)構(gòu)可控性;同時(shí)其能夠?qū)崿F(xiàn)納米材料合成與組裝一體化,解決納米材料的分散穩(wěn)定性問題;此外模板法合成過程相對簡單,適合批量生產(chǎn)。

在模板法中使用的沉積方式較多,如氣相沉積、化學(xué)/電化學(xué)沉積、溶膠凝膠法等均可使用。模板材料需滿足3個(gè)條件:首先,模板材料需要形成通孔,以便于沉積;其次,模板材料自身要有足夠的穩(wěn)定性,以保證在沉積過程中結(jié)構(gòu)不塌陷;第三,模板材料要易于去除,保證目標(biāo)多孔材料的順利制備。根據(jù)模板材料的不同,通常將模板法分為軟模板法及硬模板法2類,其區(qū)別在于軟模板提供的是處于動態(tài)平衡的空腔,物質(zhì)可以透過腔壁擴(kuò)散進(jìn)出,而硬模板提供的是靜態(tài)的孔道,物質(zhì)只能從開口處進(jìn)入孔道內(nèi)部[58]。

1.3.1 軟模板法

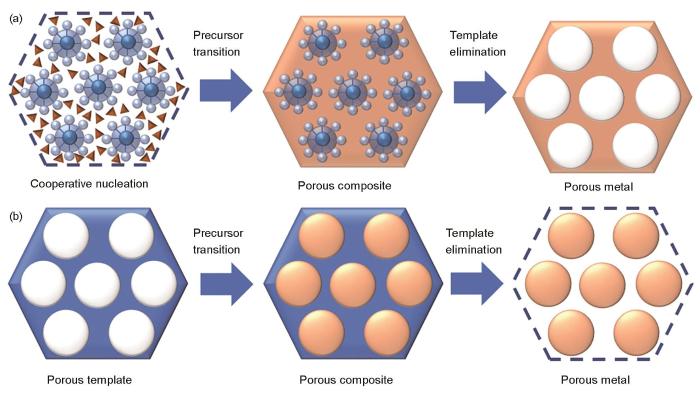

軟模板法通常使用共聚物分子等表面活性劑作為模板來制備多孔材料。其制備流程如圖2a所示,當(dāng)前驅(qū)體溶液與軟模板接觸時(shí),模板與前驅(qū)體之間通過分子間作用力、氫鍵、靜電作用等非共價(jià)鍵相互作用連接在一起。在反應(yīng)溶液中,表面活性劑通過親水及疏水官能團(tuán)相互作用連接到一起,形成不同空間結(jié)構(gòu)特征的聚集體,使得前驅(qū)體分子呈現(xiàn)特定的趨向分布,并最終形成多孔結(jié)構(gòu)。因此,表面活性劑自身的性質(zhì)是決定多孔金屬材料結(jié)構(gòu)的關(guān)鍵。Krishnan等[59]報(bào)道了一種廉價(jià)的多孔Ni制備方法,他們使用聚苯乙烯作為軟模板,通過化學(xué)鍍的方式將Ni與模板連接,通過調(diào)節(jié)溶劑退火工藝來控制多孔Ni的孔隙率及孔徑尺寸。軟模板具有形態(tài)多樣性強(qiáng)、構(gòu)筑容易等優(yōu)點(diǎn),但其結(jié)構(gòu)穩(wěn)定性相比硬模板較低,使其模板利用效率不高。

圖2

圖2 模板法制備多孔金屬示意圖

Fig.2 Schematics of the fabrication of porous metal by template method

(a) soft template method (b) hard template method

1.3.2 硬模板法

硬模板主要使用多孔Si、ZnO、Al2O3等通過共價(jià)鍵維系的剛性模板來制備多孔金屬材料,其制備流程如圖2b所示。由于硬模板的結(jié)構(gòu)穩(wěn)定性更強(qiáng),使得硬模板法可與需要高溫等條件的沉積過程聯(lián)用。隨著硬模板制備工藝的發(fā)展,人們可以通過硬模板法制備多種二維、三維多孔結(jié)構(gòu),并能夠在較大尺度下保持孔結(jié)構(gòu)的均勻性。由于硬模板具有較高的穩(wěn)定性和良好的限域作用,能嚴(yán)格地控制納米材料的形貌和尺寸。

1.4 高能快速成型法

1.4.1 選區(qū)激光燒結(jié)及選區(qū)激光熔化

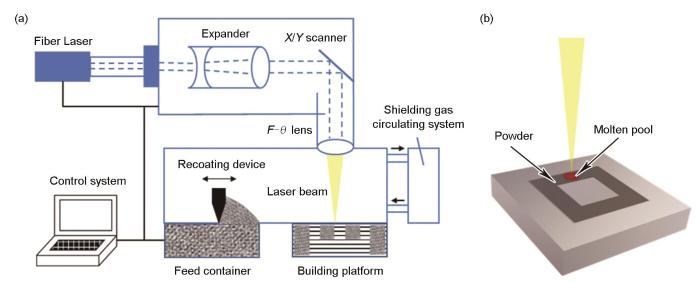

選區(qū)激光燒結(jié)及選區(qū)激光熔化技術(shù)是以計(jì)算機(jī)技術(shù)為基礎(chǔ)、激光技術(shù)為核心制備多孔材料的新型技術(shù)。2者都以激光器為能源,將金屬粉末相互聯(lián)結(jié)并最終生成多孔結(jié)構(gòu)[62]。其中選區(qū)激光燒結(jié)技術(shù)將金屬粉末部分融化,通過融化的液體部分實(shí)現(xiàn)各顆粒間的相互黏合,使得燒結(jié)及成型過程同步進(jìn)行,制備效率較高,同時(shí)其結(jié)構(gòu)可塑性強(qiáng),適于制造結(jié)構(gòu)復(fù)雜的多孔結(jié)構(gòu)[63]。Furumoto等[64]將粒徑為25 μm的不銹鋼、Cu-P合金及Ni粉混合,通過選區(qū)激光燒結(jié)技術(shù)制備了具有透氣性的多孔注塑模。

選區(qū)激光熔化技術(shù)與選區(qū)激光燒結(jié)最大的區(qū)別在于金屬顆粒的鍵合方式不同。其裝置如圖3所示,在選區(qū)激光熔化技術(shù)中,金屬粉末被完全融化后再冷卻塑型,這種結(jié)合方式使得金屬顆粒間具有更高的結(jié)合強(qiáng)度,從而力學(xué)性能更好。Thijs等[65]使用粒徑約50 μm的Ti-6Al-4V合金作為前驅(qū)體,研究了在選區(qū)激光熔化過程中微結(jié)構(gòu)的形成機(jī)制。Liu等[66]通過類似的技術(shù)制備了孔隙率接近但微觀結(jié)構(gòu)不同的多孔Ti材料并研究了結(jié)構(gòu)差異與應(yīng)力分布的關(guān)系。

圖3

圖3 選區(qū)激光熔化裝置示意圖及加工平臺示意圖

Fig.3 Schematics of selective laser melting machine (F—focal distance, θ—scanning angle) (a) and enlarged schematic of building platform (b)

1.4.2 電子束熔化

電子束熔化技術(shù)是另一種基于粉末床熔融的多孔材料制備工藝。與選區(qū)激光成型技術(shù)基本原理類似,電子束熔化技術(shù)使用高能電子束為能源。電子束熔化一般在真空條件下進(jìn)行,可以有效防止金屬氧化,同時(shí)能夠保持較高的熔區(qū)溫度及較低的冷卻速率,從而降低材料內(nèi)應(yīng)力。目前電子束熔化技術(shù)已在鈦基多孔材料領(lǐng)域有較為廣泛的應(yīng)用,特別是Ti-6Al-4V多孔合金的制備有較多報(bào)道[67,68]。例如Li等[67]制備了孔隙率在60%~85%的Ti-6Al-4V多孔合金,與多孔Al、Ni相比其疲勞壽命更高。除此之外,具有超彈性的Ti-24Nb-4Zr-8Sn同樣可以通過此方法來制備,其孔隙率可在67.9%~91.2%間調(diào)控。與Ti-6Al-4V多孔合金相比,這種合金具有更高的疲勞強(qiáng)度,是一種具有發(fā)展前景的生物醫(yī)用植入材料[69]。

2 開孔多孔金屬材料在電催化領(lǐng)域的應(yīng)用

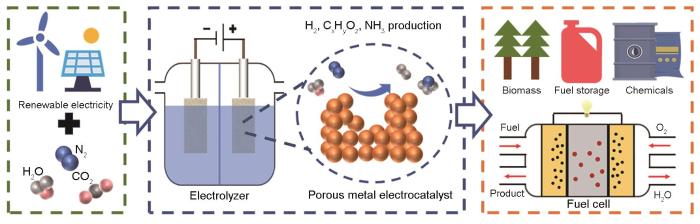

多孔材料以其高表面積、低密度、高通透性、高導(dǎo)電導(dǎo)熱性、結(jié)構(gòu)靈活可調(diào)等特點(diǎn)被認(rèn)為是理想的電極及催化劑材料。如圖4所示,多孔材料在電催化析氫、析氧、氧還原、燃料氧化、CO2還原及氮還原等領(lǐng)域均具有廣闊的發(fā)展前景。

圖4

圖4 多孔金屬材料在電催化領(lǐng)域應(yīng)用示意圖

Fig.4 Schematic of application of porous metal based on electrocatalysis

2.1 電催化析氫

氫能源被認(rèn)為是最具有發(fā)展前景的清潔能源[70],但傳統(tǒng)制氫工藝主要是通過化石燃料重整制備,具有高能耗及高污染的缺點(diǎn)。電解水產(chǎn)氫技術(shù)以水為原料,通過電能將水分解為H2及O2,具有高轉(zhuǎn)化率及高純度等優(yōu)點(diǎn),同時(shí)其能夠耦合清潔電能,實(shí)現(xiàn)H2的綠色制備,是非常具有發(fā)展前景的清潔能源制備手段。

在電解水過程中需要用到催化劑來促進(jìn)水分解反應(yīng)以提高轉(zhuǎn)換效率。貴金屬Pt以其良好的催化活性及穩(wěn)定性一直被視為性能最優(yōu)的電解水產(chǎn)氫催化劑[71]。除此之外,其他多孔貴金屬催化劑同樣具有良好的電催化析氫活性。Liu等[72]制備了多孔Pd催化劑,其在100 mA/cm2的電流密度下過電位為80 mV,并且能夠獲得比商用Pt/C催化劑更高的交換電流密度。除此之外,合金化是提升析氫活性的有效策略,Yang等[32]利用脫合金法制備了納米多孔PdCuNi-S電催化劑,通過各組元間的協(xié)同作用能夠有效提升催化劑的析氫活性,在10 mA/cm2的電流密度下過電位為48 mV,相比單金屬催化劑具有更高的催化活性。Yu等[73]制備了多孔RhCo合金納米管材料,能夠有效提升Rh催化劑的析氫活性。通過Co的合金化作用,能夠改善Rh位點(diǎn)上對吸附氫中間體過強(qiáng)的吸附能力,促進(jìn)H2的釋放,提升催化效率。

但貴金屬的成本問題抑制了其大規(guī)模應(yīng)用,提高貴金屬原子的利用率以及制備高效非貴金屬催化劑一直是電解水領(lǐng)域的研究熱點(diǎn)[74]。Sun等[75]使用多孔Cu作為骨架,制備了Al7Cu4Ni@Cu4Ni多孔催化劑,這種催化劑具有核殼結(jié)構(gòu),同時(shí)能夠保持多孔Cu的完整骨架,能夠作為自支撐電極使用。Cu骨架不僅能提供高效的電子傳輸通道,同時(shí)能保證催化劑大的比表面積,促進(jìn)催化活性的提升。Xu等[76]通過一步燒結(jié)法制備了多孔Ni3B催化劑,在析氫過程中Ni3B表面發(fā)生氧化,生成Ni3B@NiO/Ni(OH)2復(fù)合結(jié)構(gòu),在5000次循環(huán)測試中能夠保持良好的催化穩(wěn)定性。Tan等[47]使用選擇相腐蝕的方法制備了納米多孔Co2P催化劑,通過對前驅(qū)體合金液冷卻行為的控制,能夠調(diào)控合金中Co相與Co2P相的分布,從而調(diào)節(jié)Co2P的孔徑尺寸,隨著孔尺寸的縮小,Co2P催化劑的比表面積變大,活性位點(diǎn)增多,因而能夠獲得更高的電催化析氫活性。Xu等[45]通過類似的方法制備了多孔C摻雜Co2P催化劑。他們將C原子直接摻雜在前驅(qū)體合金中,能夠直接將C摻入Co2P晶格中。具有高電負(fù)性的C原子能夠有效調(diào)節(jié)Co活性位的電子結(jié)構(gòu)促進(jìn)H2釋放,同時(shí)還能夠生成C-Hads中間體促進(jìn)水的裂解,使其具有良好的堿性電解水析氫活性。

2.2 電催化析氧

電催化析氧反應(yīng)是電催化水分解及金屬-空氣電池等電化學(xué)能源儲存和轉(zhuǎn)換技術(shù)中重要的半反應(yīng)。然而電催化析氧催化劑的過電位較大,穩(wěn)定性還不夠理想,這些都限制了電解水及金屬-空氣電池等相關(guān)器件的性能,因此亟需開發(fā)新型高活性、高穩(wěn)定性的析氧電催化劑。多孔金屬材料在電催化析氧領(lǐng)域同樣應(yīng)用廣泛。銥基和釕基催化劑以其高催化活性及高穩(wěn)定性被認(rèn)為是最好的電催化析氧催化劑。尤其在酸性條件下,由于析氧電位高于大部分催化劑的腐蝕電位,使得銥基和釕基催化劑的不可替代性更強(qiáng)。Jiang等[77]使用嵌段共聚物作為軟模板,制備了多孔Ir納米片催化劑,發(fā)現(xiàn)多孔Ir納米片電化學(xué)活性面積較大,使其活性位點(diǎn)能夠充分地與電解液接觸,從而獲得優(yōu)秀的析氧活性。Liu等[78]制備了多孔Ir納米線,這種一維多孔復(fù)合結(jié)構(gòu)使其具有極大的電化學(xué)活性面積(118.2 m2/g),是商用RuO2催化劑的3.7倍,其在10 mA/cm2的電流密度下過析氧電位為250 mV,遠(yuǎn)低于RuO2催化劑。釕基多孔催化劑同樣具有良好的析氧活性,例如多孔RuCu納米片作為一種pH值適應(yīng)性高的催化劑,其在酸性及堿性條件下均具有良好的催化活性[79]。作者將這種高活性歸因于Cu的電子結(jié)構(gòu)調(diào)節(jié)作用及在電催化析氧過程中生成的高活性Ru4+活性位。

過渡金屬基催化劑在堿性條件下的穩(wěn)定性高于酸性條件,因此在堿性條件下析氧催化劑的元素選擇性更多。Tan等[48]通過電化學(xué)脫合金法制備了納米多孔(Co0.52Fe0.48)2P催化劑,其催化活性相比Co2P催化劑更強(qiáng),證明了Fe的合金化效應(yīng)能夠有效提升析氧性能。Su等[80]將NiP通過化學(xué)沉積的方法鍍覆到多孔聚合物表面,獲得了具有高電導(dǎo)率的柔性基底,隨后通過電沉積的方法將鎳鐵氫氧化物納米片沉積到NiP上,進(jìn)一步提升其電催化析氧活性,其在10 mA/cm2的電流密度下過電位為197 mV,Tafel斜率為51 mV/dec。You和Sun[81]使用多孔Ni為集流體,通過無電鍍沉積及低溫硫化的方法制備了NiS x 多孔材料,這種催化劑具有多級的多孔結(jié)構(gòu),能保持良好電導(dǎo)率的同時(shí)增加催化劑的比表面積,使其具有全解水催化活性。Xu等[41]制備了多孔(Ni x Fe1 - x )4P5催化劑,這種催化劑同時(shí)具有析氫及析氧催化活性。研究發(fā)現(xiàn),在析氧過程中,金屬磷化物會轉(zhuǎn)變?yōu)榫哂形鲅趸钚缘慕饘倭籽趸铮谖鰵浞磻?yīng)中金屬磷化物則具有更高的催化活性。Wang等[82]利用泡沫Ni為前驅(qū)體,通過化學(xué)氣相沉積的方法制備了自支撐的多孔Ni-P催化劑,這種催化劑具有多級磷鎳復(fù)合結(jié)構(gòu),且各級結(jié)構(gòu)磷鎳比不同,這種催化劑的電解效率可達(dá)90.2% (10 mA/cm2),在10及20 mA/cm2電流密度下使用該催化劑的全解水器件穩(wěn)定性可達(dá)1000 h。

2.3 電催化氧還原

氧還原反應(yīng)是金屬-空氣電池及燃料電池中的重要反應(yīng),提高氧還原催化劑的催化活性能夠有效降低反應(yīng)過程所需的能耗,因此高效氧還原電催化劑的開發(fā)是清潔能源技術(shù)探索的重點(diǎn)研究方向之一。氧還原催化劑的活性取決于其表面含氧中間體吸附能力的強(qiáng)弱,一般認(rèn)為鉑基催化劑在酸性及中性介質(zhì)中具有較好的氧還原能力。

由脫合金法制備的納米多孔PtFe納米線具有較高的電催化氧還原活性,其比催化活性是商用Pt/C催化劑的2.3倍[83]。使用直接脫合金方法的PtNi催化劑的催化活性是商用Pt/C催化劑的4.3倍,且其催化穩(wěn)定性也有所提升[84]。然而制備這種材料使用的PtNiAl合金中存在多種物相,得到的納米多孔結(jié)構(gòu)形貌并不均勻。Snyder等[85]使用成分均勻的PtNi固溶體解決了這一問題,他們在制備出PtNi多孔之后,將其進(jìn)行處理并獲得復(fù)合多級結(jié)構(gòu)。這種復(fù)合結(jié)構(gòu)材料的質(zhì)量比活性是商用Pt/C催化劑的10倍以上。Li等[86]在納米多孔Au上包覆一層亞納米級Pt-Pd殼層,制備了一種新型納米多孔電催化劑,該催化劑初始質(zhì)量活性可達(dá)1.140 A/mgPt,并在長循環(huán)過程中增加至1.471 A/mgPt。研究發(fā)現(xiàn),在氧還原過程中催化劑的表面發(fā)生了一系列結(jié)構(gòu)演變,表層的Pt-Pd雙金屬層首先轉(zhuǎn)變?yōu)殡p層結(jié)構(gòu),其表層為富Pt三金屬相,隨后逐漸轉(zhuǎn)變?yōu)榫坏腜t-Pd-Au合金表面,這種表面能夠降低氧還原反應(yīng)能壘,增強(qiáng)催化活性。Qiu等[87]制備了AlNiCuMoCoFe高熵納米多孔催化劑并以其獨(dú)特的高熵效應(yīng)在氧還原反應(yīng)中獲得比商用Pt/C催化劑高10倍的質(zhì)量比活性。Oezaslan等[88]利用PtCu、PtCo納米顆粒作為前驅(qū)體,使用脫合金方法制備了多孔鉑基納米顆粒材料并研究了前驅(qū)體尺寸對制備材料的影響。當(dāng)前驅(qū)體尺寸小于15 nm時(shí),多孔材料表面呈現(xiàn)出富Pt的趨勢且內(nèi)部成分一致,即形成均勻的核殼結(jié)構(gòu);當(dāng)前驅(qū)體合金尺寸在15~30 nm之間時(shí),雖然多孔材料表面依然形成Pt殼,但內(nèi)部金屬則具有多種成分,即形成多元核殼結(jié)構(gòu);當(dāng)前驅(qū)體尺寸大于30 nm時(shí),則有部分合金核暴露在材料表面。

Pd催化劑同樣具有氧還原活性,Xu等[89]使用欠電位沉積的方法制備了納米多孔PdCu催化劑,并應(yīng)用于氧還原領(lǐng)域中。這種材料的催化活性比Pt/C催化劑活性更高,展現(xiàn)出了Pd催化劑替代Pt催化劑的潛力。其他鈀基多孔材料(如PdNi、PdCo等)也可以通過脫合金法來制備,并具有良好的電催化氧還原活性[90~92]。Lv等[93]以二甲基雙十八烷基氯化銨為軟模板,二甲胺基甲硼烷和次磷酸鈉作為B源和P源,制備了三元PdBP介孔納米球。研究發(fā)現(xiàn),B和P原子可以促進(jìn)Pd活性位上含氧中間體的分解,同時(shí)枝狀介孔形貌能夠加速電子/物質(zhì)轉(zhuǎn)移,使其具有良好的氧還原活性。多孔金基材料也具有電催化氧還原活性,Zeis等[94]首先研究了納米多孔Au對O2及H2O2的催化還原活性,發(fā)現(xiàn)納米多孔Au催化氧還原是一個(gè)四電子轉(zhuǎn)移過程,其中包含了O2向H2O2的轉(zhuǎn)化及進(jìn)一步還原為H2O的過程。通過研究發(fā)現(xiàn),高密度的邊緣活性位具有極高的催化活性。

2.4 電催化燃料氧化

燃料電池以其清潔高效、能量轉(zhuǎn)化率高、質(zhì)能比高、可低溫快速啟動等特性,被認(rèn)為是具有發(fā)展前景的新能源轉(zhuǎn)換技術(shù)[95]。其中直接甲醇燃料電池及直接甲酸燃料電池等使用甲醇及甲酸作為燃料,能夠避免H2儲運(yùn)困難的問題,更具有實(shí)際應(yīng)用的前景。其中催化劑的陽極反應(yīng)速率直接決定燃料電池的整體效率,是燃料電池中最為關(guān)鍵的部件之一。

由于Pt催化劑的高活性以及合金化對其性能的提升,多孔鉑基催化劑在燃料電池陽極催化劑領(lǐng)域有著廣泛的應(yīng)用。Liu等[96,97]使用硬模板法制備了PtCo及PtNi合金納米線,隨后以其為前驅(qū)體制備了多孔PtCo及PtNi納米線材料。由于其納米線提供的電子傳輸通路、納米多孔結(jié)構(gòu)的高比表面積以及金屬間的協(xié)同作用,這種多孔納米線的催化活性比商用Pt/C催化劑有了大幅提升。Deng等[98]以SiO2為模板制備了Pt中空納米籠,隨后通過化學(xué)還原將其轉(zhuǎn)變?yōu)镻t-Ni-P介孔納米籠,其具有介孔表面、中空結(jié)構(gòu)及合金效應(yīng)并以此獲得良好的甲醇氧化活性。Yin等[99]將軟模板及硬模板法結(jié)合起來,使用SiO2和Pluronic F127為模板制備了Pt及鉑基合金介孔籠型納米球,合金化后的介孔催化劑具有比商用Pt/C催化劑更好的催化活性及抗CO中毒能力。

多孔Au材料同樣也被應(yīng)用于燃料電池領(lǐng)域。Zhang等[100]研究了納米多孔Au在堿性條件下甲醇的電催化氧化反應(yīng)。與多晶Au相比,納米多孔Au的催化活性有著明顯提升。一般而言,較小的孔徑能夠增加催化劑比表面積,暴露出更多具有高催化活性位點(diǎn),促進(jìn)催化活性的提升,在甲醇電催化領(lǐng)域,納米多孔Au有著與眾不同的特性。與Pt催化劑不同,納米多孔Au在電催化氧化甲醇的過程中沒有出現(xiàn)催化劑中毒現(xiàn)象。此外,納米多孔Au對其他分子如葡萄糖、硼氫化物、對硝基酚以及肼等燃料均具有催化活性[101~103]。Chen等[104]將單原子層的Au催化劑負(fù)載到納米多孔Cu表面,使得材料既保持了納米多孔結(jié)構(gòu)的特性,又節(jié)約了Au的使用量,而這種Au/np-Cu復(fù)合材料也展現(xiàn)出了比純Au多孔更高的電催化活性。除了作為催化劑本身,納米多孔Au由于其高的電導(dǎo)率和大的比表面積也可作為催化劑的載體材料,制備核殼狀納米多孔結(jié)構(gòu)。Ding等[105]利用這種方法將Pt負(fù)載到納米多孔Au基底上制成了核殼結(jié)構(gòu),并獲得了良好的催化活性。當(dāng)Au基底表面覆蓋了純Pt金屬層時(shí),材料對甲酸的催化傾向于高電位下的脫水反應(yīng),產(chǎn)物為CO,從而引起催化劑中毒現(xiàn)象。而當(dāng)催化劑表面為Au-Pt合金時(shí),催化路徑為低電位脫氫反應(yīng),從而形成CO2[106,107]。

鈀基材料在燃料電池領(lǐng)域同樣具有優(yōu)秀的催化活性。通過對Pd30Ni50P20前驅(qū)體合金進(jìn)行脫合金處理得到的納米多孔Pd材料具有優(yōu)異的電催化氧化甲酸的活性,其性能可與商用Pd/C催化劑相媲美[108]。與其他貴金屬催化劑類似,通過合金化的方法可以進(jìn)一步提升Pd催化劑的催化活性,并且能夠降低制備成本,如納米多孔PdCu、PdNi催化劑,與單金屬納米多孔Pd相比,這些多元合金催化劑都展現(xiàn)出了更高的電催化氧化活性。這種協(xié)同效應(yīng)是由于輔助金屬組元的加入改變了Pd原子的電子結(jié)構(gòu),從而影響了催化劑的電子傳輸及中間體吸附能力導(dǎo)致的[90,109,110]。

2.5 電催化CO2 還原

電催化CO2還原能夠?qū)厥覛怏wCO2通過電化學(xué)的方法還原成具有高附加值的含碳產(chǎn)品,具有良好的工業(yè)化前景。與電解水反應(yīng)不同,電催化CO2還原的反應(yīng)更為復(fù)雜,由于CO2的還原電位與析氫電位非常接近,使得在發(fā)生CO2還原的過程中會發(fā)生析氫副反應(yīng),造成產(chǎn)物選擇性降低。另一方面,CO2還原的反應(yīng)路徑較多,其產(chǎn)物包括甲酸、甲烷等一碳產(chǎn)物以及乙烯、乙醇等多碳產(chǎn)物。因此,合理篩選催化劑的種類,通過形貌調(diào)控及表面改性等方法實(shí)現(xiàn)電催化劑的理性設(shè)計(jì)是CO2還原領(lǐng)域的關(guān)鍵。

研究[111]發(fā)現(xiàn),吸附中間體*CO的吸附能力可以作為指示符,來判斷催化劑對CO2還原產(chǎn)物的選擇性。其中,*CO吸附最強(qiáng)的金屬(如Ni、Pt等),則由于標(biāo)度關(guān)系使得氫吸附能力也最強(qiáng),從而只發(fā)生析氫反應(yīng)。而*CO結(jié)合能最低的金屬(如Pb、Sn等),不與C產(chǎn)生化學(xué)吸附作用,CO2直接加氫生成甲酸。Li等[112]制備了孔結(jié)構(gòu)可調(diào)的泡沫Sn材料并研究了其電催化CO2還原生成甲酸的反應(yīng)活性。研究發(fā)現(xiàn),多孔結(jié)構(gòu)能夠增加催化劑比表面積,擴(kuò)大固液反應(yīng)界面并降低擴(kuò)散阻抗,并以此獲得良好的催化活性及穩(wěn)定性。Kim等[113]通過氣泡輔助電沉積的方法制備了多孔SnIn合金電催化劑,其催化活性及選擇性受催化劑表面粗糙度及SnIn比例控制。Wang等[114]使用泡沫Cu為基底,在其表面通過電沉積的方法制備了由納米針組成的多孔Pb催化劑。這種多級結(jié)構(gòu)具有更大的比表面積以及更多的低配位活性位點(diǎn),使其具有比Pb片更好的催化活性,在-1.7 V電位下,其甲酸選擇性達(dá)到96.8%。

與*CO結(jié)合能較低的金屬(如Au、Ag等),其表面產(chǎn)生*CO中間體后會進(jìn)一步解析生成CO。Welch等[115]通過去合金的方法制備了納米多孔Au薄膜催化劑,其CO2還原成CO的Faraday效率達(dá)到99%,并且在110 h的穩(wěn)定性測試后CO的Faraday效率依然大于80%。Morimoto等[116]通過陽極氧化及電化學(xué)還原的方法制備了多孔Zn催化劑,在-1.1 V (相對于可逆氫電極)下其CO的Faraday效率達(dá)到80%,高于鋅箔電極。Zhao等[117]通過兩步去合金法制備了分級多孔結(jié)構(gòu)的Cu1Au單原子合金,得益于納米多孔金屬提供的豐富活性位和表面空位,其CO的Faraday效率接近100%。Yan等[118]結(jié)合3D打印及去合金法制備了具有多級多孔結(jié)構(gòu)的CuAg合金材料,其能夠?qū)O2還原成CO的同時(shí)發(fā)生析氫反應(yīng)生成H2,H2/CO合成氣比例可以從3∶1調(diào)節(jié)至1∶2。

當(dāng)金屬活性位與*CO吸附強(qiáng)度適中時(shí),*CO能夠在其表面進(jìn)一步加氫或發(fā)生偶聯(lián)反應(yīng)生成碳?xì)浠蚨嗵籍a(chǎn)物,目前只有銅基催化劑能夠獲得適宜的*CO吸附強(qiáng)度,并被認(rèn)為是具有生成多碳產(chǎn)物最有發(fā)展前景的催化劑。Yang等[119]對比了多孔、實(shí)心和破碎形貌的3種Cu2O納米結(jié)構(gòu),經(jīng)過有限元模擬發(fā)現(xiàn)多孔結(jié)構(gòu)的C2+產(chǎn)物與C1產(chǎn)物的Faraday效率之比為6.4,分別為實(shí)心結(jié)構(gòu)和破碎結(jié)構(gòu)的8倍和7倍,說明多孔結(jié)構(gòu)的限域效應(yīng)能夠有效富集催化反應(yīng)中間體,從而提高多碳產(chǎn)物選擇性。Zhong等[120]使用理論計(jì)算和機(jī)器學(xué)習(xí)的方法預(yù)測了Cu-Al合金具有最適宜的*CO吸附強(qiáng)度,因此能夠獲得最好的多碳產(chǎn)物選擇性。隨后使用去合金法制備了Cu-Al多孔材料。這種催化劑達(dá)到了80%乙烯轉(zhuǎn)化Faraday效率,并且電流密度最高能達(dá)到600 mA/cm2。

2.6 電催化氮還原

氨(NH3)是重要的化工原料及能源載體,其主要通過Haber-Bosch法來制備。其反應(yīng)條件苛刻,同時(shí)會消耗大量能量并產(chǎn)生CO2。電催化氮還原可以利用清潔電能,能夠?qū)2O和N2直接還原成氨,具有清潔環(huán)保及反應(yīng)條件溫和等特點(diǎn),是新興的人工固氮工藝。但電催化氮還原的反應(yīng)電位與析氫電位接近,使得在發(fā)生氮還原反應(yīng)時(shí)不可避免地發(fā)生析氫副反應(yīng),造成選擇性降低。此外由于N≡N三鍵非常牢固,電催化氮還原反應(yīng)較為困難。因此為了實(shí)現(xiàn)高效的電催化氮還原反應(yīng),需要設(shè)計(jì)新型的固氮催化劑,提高N2在催化劑表面的吸附能力,增強(qiáng)N≡N三鍵的活化效果,以及降低析氫副反應(yīng)發(fā)生。

多孔結(jié)構(gòu)具有較大的比表面積,同時(shí)能夠提供限域效應(yīng),增加N2分子的富集能力,從而增強(qiáng)氮還原反應(yīng)效率。Nazemi和El-Sayed[121]制備了中空Au納米籠材料作為電催化氮還原催化劑。這種納米籠材料可以為反應(yīng)提供更大的活性表面積,增加催化活性位數(shù)量。同時(shí),納米籠可以提供限域效應(yīng),增加N2分子在納米籠內(nèi)表面上的停留時(shí)間,增加籠內(nèi)N2的穩(wěn)態(tài)濃度,促進(jìn)N2在內(nèi)表面的碰撞次數(shù),更有利于N2轉(zhuǎn)化為NH3。Pang等[122]報(bào)道了一種具有多級納米多孔結(jié)構(gòu)的Pd3Cu1氮還原催化劑,通過多級結(jié)構(gòu)的富集效應(yīng)與合金化效應(yīng)相結(jié)合,這種Pd3Cu1氮還原催化劑的產(chǎn)氨效率達(dá)到39.9 μg/(h·mg)。

合金化是提升氮還原催化劑性能的有效手段。Wang等[123]通過兩步去合金的方法制備了納米多孔Pd3Bi催化劑。其中Pd原子與Bi原子之間能夠產(chǎn)生強(qiáng)烈的耦合作用,促進(jìn)Bi位點(diǎn)對N2的吸附并降低N2加氫的反應(yīng)能壘。Xu等[124]通過去合金法及原位氫注入法制備了H含量可調(diào)的納米多孔Pd-H合金催化劑,其催化活性相比純Pd催化劑提升明顯。研究發(fā)現(xiàn),晶格H原子能夠參與到氮還原反應(yīng)中,同時(shí)調(diào)節(jié)Pd活性位電子結(jié)構(gòu),促進(jìn)N2的活化。Pang等[125]制備了成分可調(diào)的多孔Pd1Ag1合金催化劑,其具有低配位活性原子及快速的界面電子轉(zhuǎn)移速率,使其具有良好的氮還原催化活性。Fan等[126]制備了納米多孔NiSb催化劑,其氮還原活性比納米多孔Ni及納米多孔Sb催化劑性能提升明顯。其中Sb原子對Ni原子電子結(jié)構(gòu)的調(diào)節(jié)使得Ni位點(diǎn)的電荷發(fā)生重新分布,增強(qiáng)了N≡N三鍵的活化。此外,Sb原子通過調(diào)節(jié)Ni周圍配位環(huán)境和電子結(jié)構(gòu),能夠分離H+和N2的表面結(jié)合位點(diǎn),削弱H+和N2之間的競爭吸附。Wang等[127]利用膠束輔助電沉積的方法在泡沫Ni表面沉積了多孔Au,并以其作為電極材料進(jìn)行氮還原性能研究,其N2還原路徑為遠(yuǎn)端N原子加氫機(jī)制。

3 開孔多孔金屬材料在生物醫(yī)用領(lǐng)域的應(yīng)用

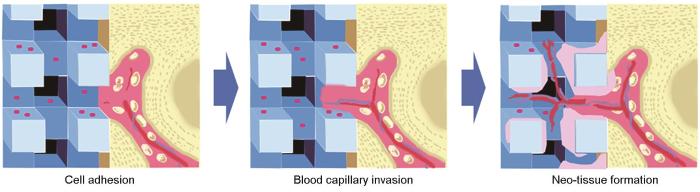

生物醫(yī)用材料主要用于治療、替換和修復(fù)人體硬組織,包括金屬材料[130]、高分子材料[130]及玻璃陶瓷材料[131,132]等。其中,生物醫(yī)用金屬材料具有與生物體相近的力學(xué)性能及易于加工等特性,是生物醫(yī)用材料重要的組成部分。如圖5所示,多孔金屬植入體的骨缺損修復(fù)包括細(xì)胞黏附、毛細(xì)血管生長及新組織生成等過程。多孔結(jié)構(gòu)有利于生物礦化過程、加速組織生長、促進(jìn)營養(yǎng)物質(zhì)傳輸并以此對骨整合具有良好的促進(jìn)作用[133]。因此,多孔金屬材料在骨科、口腔科等領(lǐng)域具有廣闊的應(yīng)用前景。

圖5

圖5 多孔金屬植入體周圍骨缺損修復(fù)示意圖

Fig.5 Conceptual illustration of the biological processes of bone formation around the porous scaffold

3.1 骨缺損修復(fù)

對骨缺損修復(fù)材料而言,其首先必須具備良好的生物相容性,以確保其對人體具有適應(yīng)性及親和性;其次,生物醫(yī)用材料需要具有適宜的力學(xué)性能,其彈性模量需要與骨組織接近,防止植入體發(fā)生位移及應(yīng)力屏蔽現(xiàn)象[134],同時(shí)還需要具備良好的抗疲勞能力及靜態(tài)力學(xué)性能,防止植入體在使用過程中發(fā)生破壞;第三,生物醫(yī)用材料還需具有良好的耐蝕性,防止植入物中的金屬離子溶解進(jìn)入人體環(huán)境,造成離子富集等問題。因此對骨缺損修復(fù)材料的研究主要針對上述特性開展研究。

鈦基材料具有優(yōu)異的力學(xué)性能和生物相容性,是重要的骨缺損修復(fù)材料之一[135]。但鈦基材料的彈性模量與骨組織匹配性較差,而通過構(gòu)造多孔結(jié)構(gòu)能夠有效解決這一問題[136,137]。劉世敏等[138]在鈦基多孔材料領(lǐng)域進(jìn)行了深入的研究,為了提高Ti表面的生物活性,利用微弧氧化技術(shù)在Ti表面制備了含有Ca、P的多孔TiO2層。結(jié)果表明,多孔層的平均孔徑及膜層中Ca、P含量等參數(shù)可以通過微弧氧化電壓調(diào)控,并且隨著電壓的增高膜層中逐漸有羥基磷灰石生成。朱勝利等[139]采用Ar氣保護(hù)燒結(jié)的方法制備了多孔TiNi合金,并對其孔隙率進(jìn)行了研究。研究發(fā)現(xiàn),在燒結(jié)過程中孔隙形成、發(fā)展過程分為新孔形成、孔隙的聚集和孔隙的收縮3個(gè)階段,其孔隙率受燒結(jié)溫度、粉末粒度和壓制壓力影響。陳民芳等[140]通過堿處理的方法對NiTi形狀記憶合金進(jìn)行表面處理。在1 mol/L NaOH溶液中處理后,NiTi合金表面會生成多孔狀的鈦酸鈉并因此具有較高的類骨磷灰石誘導(dǎo)沉積效果。胡榮香等[141]通過酸堿處理的方法在NiTi合金表面構(gòu)建了多孔涂層,并對溶液法制備生物活性層特性的工藝參數(shù)進(jìn)行了優(yōu)化設(shè)計(jì)。Li等[142]通過粉末燒結(jié)制備了多孔Ti-24Nb-4Zr合金,其在模擬體液中具有良好的耐蝕能力,證明Ti-24Nb-4Zr合金具有良好的生物醫(yī)用前景。Liang等[143]通過飛秒激光燒蝕技術(shù)在鈦植入體表面構(gòu)造了多孔結(jié)構(gòu),隨后在其表面進(jìn)一步修飾了Ca3(PO4)2涂層。這種復(fù)合結(jié)構(gòu)具有良好的促進(jìn)成骨細(xì)胞黏附的能力。與純Ti植入體相比,改性后的植入體周圍骨密度明顯增加,骨結(jié)合能力提升明顯。Lai等[144]制備了多種TiNbZr多孔形狀記憶合金材料并對其力學(xué)性能進(jìn)行了研究。在孔隙率相同的情況下,孔徑較大的樣品具有較低的彈性模量,當(dāng)孔隙率在38.5%~49.7%時(shí),其力學(xué)性能較為接近骨組織。Kuczyńska-Zem?a等[145]通過激光燒蝕的方法在金屬Ti表面制備了規(guī)則的多孔結(jié)構(gòu),這種多孔結(jié)構(gòu)能夠促進(jìn)仿生磷灰石層的形成,誘導(dǎo)細(xì)胞均勻生長。Harrysson等[146]通過電子束熔化技術(shù)制備了Ti6Al4V髖關(guān)節(jié)假體,得益于多孔結(jié)構(gòu)的構(gòu)建,髖關(guān)節(jié)假體具有較為適宜的力學(xué)性能,能夠避免應(yīng)力屏蔽等問題。

Mg的密度與人體骨密度接近,其彈性模量和抗壓屈服強(qiáng)度較為接近人體骨,同時(shí)Mg具有良好的可降解性和生物相容性,近年來在骨缺損修復(fù)領(lǐng)域受到了廣泛關(guān)注[147]。但Mg化學(xué)性質(zhì)活潑,其降解速率過快,降解時(shí)間遠(yuǎn)小于骨愈合時(shí)間,同時(shí)在降解過程中還會發(fā)生氣體積聚等問題[148]。因此需要對鎂基材料進(jìn)行改性處理,以增強(qiáng)其耐蝕能力、力學(xué)性能及骨誘導(dǎo)能力。合金化是改良多孔鎂基材料性能的有效手段[149,150]。Li等[151]通過選擇激光熔化技術(shù)制備了拓?fù)溆行虻腤E43鎂合金材料,其具有良好的耐蝕穩(wěn)定性及生物降解能力。Gu等[152]通過微弧氧化法對Mg-Ca合金表面進(jìn)行處理,生成多孔結(jié)構(gòu),其孔徑及孔結(jié)構(gòu)厚度隨加載電壓增加而增大,在400 V電壓下制備的多孔層具有良好的耐蝕性及細(xì)胞相容性。Yazdimamaghani等[153]通過粉末冶金法制備了多孔鎂基材料,并在其表面涂覆了聚已酸內(nèi)酯涂層。研究發(fā)現(xiàn),聚已酸內(nèi)酯涂層能夠有效增強(qiáng)多孔Mg的耐蝕能力,降低其降解速率。Lai等[154]將多孔鎂合金支架植入兔子體內(nèi)骨缺損模型中,在3個(gè)月后支架基本完成降解,同時(shí)未出現(xiàn)骨溶解現(xiàn)象。研究發(fā)現(xiàn),在降解支架周圍存在纖維囊及新生血管,同時(shí)降解部位被新生成骨代替。Wang等[155]構(gòu)建了Mg-6Zn-0.5Sr多孔材料,生物實(shí)驗(yàn)結(jié)果表明,這種材料具有良好的力學(xué)強(qiáng)度,促進(jìn)骨生長,有效減少缺損周圍骨吸收,具有前交叉韌帶修復(fù)潛力。

除鈦基、鎂基材料以外,其他多孔金屬材料如鐵基、鋅基材料等,同樣具有良好的力學(xué)性能及可降解能力,在骨缺損修復(fù)領(lǐng)域應(yīng)用廣泛[156]。與鎂基材料不同,鐵基材料在降解初期具有適宜的降解速率,但在降解過程中表面會生成難溶氧化層,使得降解速率降低,而多孔材料具有較大的比表面積,能夠提高其降解速率。Li等[157]針對增材制造過程中多孔Fe的凝固行為進(jìn)行調(diào)控,以實(shí)現(xiàn)Fe晶粒的細(xì)化。研究發(fā)現(xiàn)由于晶界及缺陷能量較高,易于腐蝕,數(shù)量隨晶粒細(xì)化而增加,多孔Fe中的晶界及缺陷數(shù)量明顯增加,從而促進(jìn)多孔Fe材料的降解效果。Nie等[158]制備了Fe-30Mn支架,將其植入新西蘭白兔股骨髁缺損,觀察其在植入過程中骨修復(fù)及支架演化過程。在植入12周后,支架周圍出現(xiàn)新形成的骨小梁,24周后骨-支架界面的新骨染色更加顯著,48周后支架邊緣和內(nèi)部孔隙處成骨增多,且48周后支架體積減少10.1%~20.9%,彈性模量降低34.1%~42.3%,屈服強(qiáng)度降低15.8%~23.3%,表現(xiàn)出良好的成骨誘導(dǎo)效果。

Zn的降解速率在Mg與Fe之間,降解過程中不釋放H2,且其力學(xué)性能比鎂合金更適宜作為骨修復(fù)材料[159]。Li等[160]通過選區(qū)激光熔化法制備了多孔Zn支架,并對其力學(xué)性能、降解行為及生物相容性進(jìn)行研究。結(jié)果表明,多孔Zn材料的彈性模量為786 MPa,屈服強(qiáng)度為10.8 MPa。經(jīng)過4周的動態(tài)和靜態(tài)模擬體液浸泡實(shí)驗(yàn)后,多孔Zn的體積損失率分別為7.8%和3.6%。同時(shí),活-死細(xì)胞染色實(shí)驗(yàn)證實(shí)該材料還具有良好的細(xì)胞親和能力。

3.2 牙種植體

種植牙以其美觀、天然牙保護(hù)性及骨組織等方面的優(yōu)勢,成為近年來最有發(fā)展前景的牙修復(fù)方式。與骨修復(fù)材料類似,牙種植體同樣需要適宜的生物相容性、力學(xué)性能。此外,口腔內(nèi)為酸性環(huán)境,需要種植體材料具備更強(qiáng)的耐蝕能力。同時(shí)由于復(fù)雜的口腔環(huán)境,牙種植體還需考慮口腔微生物的影響。此外,由于牙種植手術(shù)會導(dǎo)致牙周神經(jīng)纖維的損傷,使得種植體需要具備一定的骨感知效果。因此對材料成分、形貌及結(jié)構(gòu)等特性的調(diào)控,是開發(fā)新型牙種植體材料的關(guān)鍵。

鈦基金屬材料在生物醫(yī)用材料領(lǐng)域研究較早,其在牙種植體領(lǐng)域同樣具有廣泛的應(yīng)用。Moon等[161]通過噴砂及陽極氧化的方法制備了多孔Ti-Ag合金涂層作為牙種植體材料。研究發(fā)現(xiàn),多孔結(jié)構(gòu)具有親水性,同時(shí)能夠促進(jìn)細(xì)胞生長。Xiong等[162]制備了Ti-6Al-4V多孔材料,其具有高屈服強(qiáng)度、高疲勞強(qiáng)度、適宜的Young's模量以及良好的骨誘導(dǎo)生長作用。Chahine等[163]設(shè)計(jì)并制備了Ti-6Al-4V牙種植體,其具備優(yōu)秀的生物相容性、良好的力學(xué)性能及骨誘導(dǎo)生長能力。借助電子束熔化技術(shù),可以對牙種植體形狀進(jìn)行定制,有望取代傳統(tǒng)螺釘狀牙種植體,獲得更好的愈合效果及骨整合能力。

Ta的化學(xué)性質(zhì)穩(wěn)定,與Ti一樣在生物醫(yī)用材料領(lǐng)域應(yīng)用廣泛。特別是多孔Ta具有較大的孔隙率、接近于人骨的彈性模量以及較高的摩擦系數(shù),使得多孔Ta在牙種植體領(lǐng)域具備很大的發(fā)展?jié)摿?span style="margin: 0px; padding: 0px; box-sizing: border-box; font-size: 10.5px; line-height: 0; position: relative; vertical-align: baseline; top: -0.5em;">[164]。Balla等[165]通過激光近凈成形技術(shù)制備了多孔Ta材料,其孔隙率為45%~73%,Young's模量可通過孔隙率在1.5~2.0 GPa范圍內(nèi)調(diào)控。細(xì)胞毒性實(shí)驗(yàn)表明,多孔Ta比多孔Ti具有更好的細(xì)胞黏附、生長及分化能力。Wang等[166]通過細(xì)胞毒性實(shí)驗(yàn)及動物體內(nèi)植入實(shí)驗(yàn)研究了多孔Ta材料的生物相容性及成骨能力。研究發(fā)現(xiàn),在植入動物體內(nèi)2周后多孔Ta與原始骨界面處出現(xiàn)新骨及血管,植入10周后出現(xiàn)骨組織,植入12周后多孔Ta表面被新生骨組織覆蓋,并與原始骨連接緊密。Lee等[167]將多孔Ta材料及傳統(tǒng)錐形螺紋的口腔種植體植入犬牙窩中,對比其骨生長情況。結(jié)果表明多孔Ta材料具有更好的新骨生成能力。Wu等[168]結(jié)合磁控濺射及氧化法在ZrO2表面制備了多孔Ta涂層,與沒有納米結(jié)構(gòu)的Ta涂層相比,納米多孔Ta能夠有效促進(jìn)MC3T3-E1細(xì)胞黏附、增殖、成骨分化及礦化。此外,動物實(shí)驗(yàn)結(jié)果表明多孔Ta涂層能夠有效促進(jìn)骨組織生長,促進(jìn)骨整合能力。

4 總結(jié)及展望

開孔多孔金屬材料以其大的比表面積、優(yōu)秀的物質(zhì)傳輸能力、導(dǎo)電導(dǎo)熱性好、力學(xué)性能適宜等特性在電催化及生物醫(yī)用等領(lǐng)域應(yīng)用廣泛。本文總結(jié)了面向電催化劑和生物醫(yī)用開孔多孔金屬材料的制備方法及其在相關(guān)領(lǐng)域的研究進(jìn)展。

在電催化領(lǐng)域,多孔金屬材料具有優(yōu)秀的導(dǎo)電能力,能夠快速進(jìn)行電子傳輸;其大的比表面積使得多孔金屬材料具有豐富的催化活性位點(diǎn);同時(shí)貫通的孔結(jié)構(gòu)為催化反應(yīng)提供了充分的反應(yīng)環(huán)境;部分多孔金屬材料具有限域效應(yīng),能夠促進(jìn)催化中間體的富集并提升催化選擇性。盡管多孔金屬在電催化領(lǐng)域應(yīng)用廣泛,其在以下方面有望進(jìn)一步提升。(1) 多孔金屬的電催化反應(yīng)機(jī)制。在電催化反應(yīng)中,多孔結(jié)構(gòu)的孔道作為傳質(zhì)通道,其孔壁表面作為催化活性位參與電化學(xué)反應(yīng)過程,因此多孔結(jié)構(gòu)對電催化反應(yīng)的微環(huán)境及催化劑的催化活性具有重要影響。但目前為止,針對多孔金屬結(jié)構(gòu)特性引起的催化中間體吸/脫附過程及多孔材料在電催化過程中的結(jié)構(gòu)轉(zhuǎn)化機(jī)制尚不完全明確。因此,設(shè)計(jì)優(yōu)化服役過程中多孔金屬材料的表征及評價(jià)手段,結(jié)合理論模擬及機(jī)器學(xué)習(xí)等人工智能技術(shù)進(jìn)行評價(jià)及預(yù)測,以此歸納多孔金屬材料的結(jié)構(gòu)演化規(guī)律,指導(dǎo)相關(guān)材料的設(shè)計(jì)應(yīng)用,具有重要的實(shí)際應(yīng)用價(jià)值。(2) 建立標(biāo)準(zhǔn)化的電化學(xué)表征方法。由于多孔結(jié)構(gòu)尺寸及形貌種類繁多,以往通過宏觀幾何面積計(jì)算電催化劑活性的方法很難對多孔金屬催化劑的本征活性進(jìn)行表征,通過引入電化學(xué)活性面積比電流密度、質(zhì)量比電流密度及轉(zhuǎn)換頻率等指標(biāo)能夠更好地表征多孔電催化劑的本征活性。此外,目前大部分電催化劑的性能表征依然在電解池中進(jìn)行,其運(yùn)行環(huán)境與實(shí)際生產(chǎn)條件差異較大,使用電解槽或燃料電池器件等模型反應(yīng)器能夠更加真實(shí)地反應(yīng)多孔金屬材料在工況下的催化效果。

在生物醫(yī)用材料領(lǐng)域,作為組織工程學(xué)中最重要的材料種類之一,多孔金屬材料為結(jié)構(gòu)缺損部位提供力學(xué)支撐并為細(xì)胞黏附、增殖、分化及組織生長提供適宜的環(huán)境。人體結(jié)構(gòu)復(fù)雜,骨骼間隨時(shí)間、受力情況及發(fā)育情況不同使得結(jié)構(gòu)差異較大,因此實(shí)現(xiàn)植入體材料的彈性模量及抗壓強(qiáng)度等力學(xué)性能與人骨組織的匹配是多孔金屬生物醫(yī)用材料的首要目標(biāo)。在此基礎(chǔ)上,人們對多孔金屬材料的生物相容性、可降解性、耐磨性等指標(biāo)進(jìn)行進(jìn)一步改良,使其獲得更好的組織修復(fù)效果。根據(jù)當(dāng)前階段的研究狀況,多孔金屬生物醫(yī)用材料有望在以下方面實(shí)現(xiàn)突破。(1) 多孔結(jié)構(gòu)的仿生化設(shè)計(jì)。天然人骨組織多為外部致密、內(nèi)部疏松的多級孔結(jié)構(gòu)。但目前多孔金屬材料的結(jié)構(gòu)尺度較為單一,與天然人骨結(jié)構(gòu)存在差別。因此,開發(fā)新型多孔金屬材料制備技術(shù),實(shí)現(xiàn)多孔金屬材料的仿生化發(fā)展,有望進(jìn)一步提升多孔金屬材料與人骨組織的力學(xué)匹配性。(2) 多孔金屬材料的表面功能化處理。目前多孔金屬材料的表面改性方法主要為修飾有機(jī)/無機(jī)涂層,隨著科技水平的進(jìn)步,開發(fā)新型表面改性方法有望進(jìn)一步提升多孔金屬材料的生物相容性、抗菌能力以及組織修復(fù)能力,并實(shí)現(xiàn)特定疾病的有效治療。

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號