分享:回火溫度對1000 MPa級NiCrMoV低碳合金鋼微觀組織和低溫韌性的影響

周成1, 趙坦 ,2, 葉其斌

,2, 葉其斌 ,3, 田勇1, 王昭東1, 高秀華1

,3, 田勇1, 王昭東1, 高秀華1

1.

2.

3.

利用SEM、TEM、EBSD等技術(shù)手段研究了回火溫度(450~650℃)對NiCrMoV低碳合金鋼顯微組織的影響,并通過拉伸和沖擊實驗測試其力學性能,同時利用相變儀和DICTRA模擬方法分別分析了兩相區(qū)回火過程中奧氏體逆相變過程和合金元素的配分行為。結(jié)果表明,NiCrMoV低碳合金鋼經(jīng)熱軋-在線淬火后的顯微組織由板條馬氏體和自回火馬氏體組成。回火溫度從450℃升高到550℃,馬氏體板條發(fā)生回復,馬氏體-奧氏體(M-A)組元逐漸分解;經(jīng)兩相區(qū)600℃回火后,在回火馬氏體邊界處形成了4.8% (體積分數(shù))的殘余奧氏體;提高兩相區(qū)回火溫度到650℃,顯微組織由層狀分布的新鮮馬氏體和臨界鐵素體組成。隨著回火溫度升高,NiCrMoV低碳合金鋼在-80℃的沖擊功呈現(xiàn)先增加后降低的趨勢,在600℃回火時達到峰值160 J;同時,NiCrMoV低碳合金鋼在600℃回火時獲得了最佳的強塑性匹配,屈服強度1030 MPa,抗拉強度1104 MPa,延伸率18%。相變儀分析結(jié)果表明NiCrMoV低碳合金鋼經(jīng)600℃回火后逆轉(zhuǎn)變奧氏體全部保留到室溫,而在650℃回火后逆轉(zhuǎn)變奧氏體發(fā)生相變并轉(zhuǎn)變成新鮮馬氏體。DICTRA模擬結(jié)果證明奧氏體穩(wěn)定化元素C、Ni和Mn在600℃等溫回火過程中的富集程度要顯著高于650℃等溫回火。

關(guān)鍵詞:

高性能結(jié)構(gòu)鋼要求具有強度高、塑性好、低溫韌性優(yōu)異以及適當?shù)那鼜姳鹊忍攸c,在交通運輸、能源開采及國防安全等領(lǐng)域的應(yīng)用潛力巨大,如飛機起落架、工程機械、航空航天、船舶、海洋平臺、海軍艦艇、低溫壓力容器制造等[1,2]。與傳統(tǒng)的低碳低合金鋼相比,低碳合金鋼具有更高的強度,其強化機制為細晶強化、固溶強化和析出強化等,其中以析出強化對強度的貢獻最為顯著,特別是在鋼中加入Cr、Mo以及V微合金元素,可以與C或N結(jié)合形成MC和M2C類型的碳化物,并與位錯相互作用,從而提高鋼的強度[3,4]。近些年發(fā)展的含Cu低合金高強鋼的屈服強度提高到900 MPa以上,但由于低溫韌性較差(-20℃,小于70 J),限制了其在低溫環(huán)境下的應(yīng)用[5]。有研究[6~8]表明,在低合金鋼中增加(4.5%~10%)Ni (質(zhì)量分數(shù)),通過調(diào)整熱處理工藝可以形成更多的殘余奧氏體(10%~23%,體積分數(shù)),這些殘余奧氏體能夠鈍化裂紋尖端并消除應(yīng)力集中,因此降低鋼的韌脆轉(zhuǎn)變溫度,從而提高鋼的低溫韌性。然而增加殘余奧氏體含量會使基體組織軟化,從而降低鋼的屈服強度到700 MPa以下[9]。通過調(diào)控殘余奧氏體含量,使得強度和低溫韌性達到最佳平衡成為高性能結(jié)構(gòu)鋼發(fā)展的關(guān)鍵。此外,工程結(jié)構(gòu)的許多關(guān)鍵構(gòu)件都要承受復雜的載荷,因此超高強度鋼需要適當降低屈服比才能滿足安全設(shè)計的要求[10,11]。

傳統(tǒng)工藝生產(chǎn)低合金高強鋼通常采用淬火+回火熱處理(QT)或者淬火+臨界退火+回火熱處理(QLT)工藝來調(diào)控組織和性能。例如,HSLA-100鋼采用QT工藝形成了回火馬氏體組織及彌散析出碳化物,獲得了超高強度(1000 MPa),但是-80℃沖擊功僅為37 J,低溫韌性不足[12]。而含Ni低合金鋼采用QLT工藝可以形成穩(wěn)定的殘余奧氏體,顯著提高低溫韌性,但是屈服強度下降明顯[13]。另外,與傳統(tǒng)的再加熱淬火工藝相比,熱軋后立即進行的在線直接淬火可以節(jié)省奧氏體化淬火過程,顯著提高生產(chǎn)效率[14,15]。然而,目前對于低碳合金鋼的直接淬火和回火工藝及其對組織和性能的影響規(guī)律研究不足。因此,本工作研究不同回火溫度下直接淬火態(tài)NiCrMoV低碳合金鋼的組織演變規(guī)律,并討論了組織演變對力學性能的影響,以期獲得最佳的強度、塑性和韌性的匹配,為優(yōu)化其生產(chǎn)工藝提供依據(jù)和實踐指導。

1 實驗方法

實驗用NiCrMoV低碳合金調(diào)質(zhì)鋼的化學成分(質(zhì)量分數(shù),%)為:C 0.09,Si 0.22,Mn 0.70,Ni 7.20,Cr 0.53,Mo 0.63,V 0.06,Al 0.026,P 0.003,S 0.001,F(xiàn)e余量。NiCrMoV低碳合金鋼的軋制工藝和熱處理制度如圖1所示。將厚度為150 mm的鋼坯在電爐中加熱到1200℃并保溫120 min后出爐,經(jīng)1050~980℃高溫熱軋成15 mm厚鋼板,隨后將鋼板在平均冷速大于10℃/s的層流水中冷卻至室溫,形成熱軋后直接淬火(DQ)態(tài)鋼板。利用Formastor-FII型靜態(tài)相變儀測定DQ態(tài)鋼板的奧氏體相變開始溫度(Ac1)為595℃,奧氏體相變結(jié)束溫度(Ac3)為756℃。隨后對鋼板進行不同溫度(450~650℃)回火熱處理,保溫60 min后空冷至室溫。

圖1

圖1 NiCrMoV低碳合金鋼的軋制工藝和熱處理制度示意圖

Fig.1 Schematic of hot rolling and heat treatment process of NiCrMoV low carbon alloyed steel (Ac1 and Ac3 are defined as the start and finish temperatures of martensite to austenite transformation during the heating process, respectively)

分別從DQ態(tài)和回火態(tài)的鋼板上沿垂直軋制方向的橫向取料加工成棒狀的拉伸試樣和標準Charpy-V型缺口沖擊試樣。拉伸試樣夾持段直徑為10 mm,平行段直徑為5 mm、長30 mm;沖擊試樣的尺寸為10 mm × 10 mm × 55 mm。拉伸實驗在CMT5150拉伸試驗機上進行;沖擊實驗在ZBC2000沖擊試驗機上進行,實驗溫度為-80℃。采用Ultra-55場發(fā)射掃描電鏡(SEM)觀察沖擊斷口形貌,工作電壓為20 kV。顯微組織觀察的樣品經(jīng)機械研磨、拋光后,采用4% (體積分數(shù))硝酸酒精溶液侵蝕,并利用SEM進行觀察。電子背散射衍射(EBSD)樣品經(jīng)過研磨、拋光后,利用電解方法去除表面的應(yīng)力層,電解液為10% (體積分數(shù))高氯酸酒精溶液,電解電壓為20 V,時間為20 s。EBSD實驗在Crossbeam 550場發(fā)射FIB-SEM上進行,步長為0.0556 μm。試樣經(jīng)研磨和電解拋光后,采用X'Pert PRO型X射線衍射儀(XRD)測定鋼中殘余奧氏體含量(Co靶,工作電流200 mA,電壓40 kV,掃描速率2°/min),對測量的峰譜用XRD附帶軟件分析(200) γ 、(220) γ 、(311) γ 、(200) α 和(211) α 衍射峰的角度、半高寬以及積分強度,通過對比法得到殘余奧氏體的體積分數(shù)。試樣經(jīng)研磨減薄至厚度40~50 μm后用沖孔機沖成直徑3 mm的圓片,然后在雙噴電解減薄儀上減薄,雙噴液為無水乙醇和6% (體積分數(shù))高氯酸溶液,隨后在Tecnai G2 F20透射電鏡(TEM)下觀察樣品的微觀組織。同時,采用Formastor-FII全自動靜態(tài)相變儀分析NiCrMoV低碳合金鋼在兩相區(qū)回火過程中的相變過程;利用Thermo-Calc DICTRA軟件模擬計算NiCrMoV低碳合金鋼在兩相區(qū)回火過程中合金元素的配分行為。

2 實驗結(jié)果

2.1 微觀組織

NiCrMoV低碳合金鋼DQ態(tài)和不同溫度回火態(tài)顯微組織的SEM像如圖2所示。圖2a顯示NiCrMoV低碳合金鋼在DQ態(tài)下的組織由板條馬氏體和自回火馬氏體組成。DQ態(tài)NiCrMoV低碳合金鋼經(jīng)450~550℃回火,顯微組織為回火馬氏體,并觀察到在回火馬氏體基體中的塊狀馬氏體-奧氏體(M-A)組元隨著回火溫度升高逐漸分解并消失,如圖2b~d所示。提高回火溫度到Ac1附近的兩相區(qū)600℃時,得到回火馬氏體和殘余奧氏體的雙相組織,塊狀和條狀殘余奧氏體主要分布在原奧氏體晶界和馬氏體邊界處(圖2e)。進一步提高兩相區(qū)回火溫度到650℃,顯微組織主要由臨界鐵素體和新鮮馬氏體組成(圖2f),其中新鮮馬氏體是由兩相區(qū)加熱過程中新生成的逆轉(zhuǎn)變奧氏體在隨后冷卻過程中轉(zhuǎn)變而成[15]。

圖 2

圖 2 NiCrMoV低碳合金鋼在直接淬火(DQ)和不同溫度回火狀態(tài)下顯微組織的SEM像

Fig.2 SEM images of the NiCrMoV low carbon alloyed steel under direct quenching (DQ) (a) and tempered at 450oC (b), 500oC (c), 550oC (d), 600oC (e), and 650oC (f) (M-A: martensite-austenite)

圖3為NiCrMoV低碳合金鋼在450~650℃回火后顯微組織的TEM像。隨著回火溫度升高,馬氏體板條寬度增加,回火溫度從450℃升高到550℃,回火馬氏體板條平均寬度分別約為150、160和210 nm,如圖3a~c所示。當回火溫度升高到600℃,圖3d和e的TEM明場和暗場像顯示了NiCrMoV低碳合金鋼殘余奧氏體的形態(tài),另外,選區(qū)電子衍射(SAED)花樣(圖3e中插圖)顯示為具有[110]晶帶軸fcc結(jié)構(gòu)的殘余奧氏體,相鄰的殘余奧氏體具有相同或相近的晶體取向,殘余奧氏體呈現(xiàn)條狀和塊狀,其寬度為100~200 nm。當回火溫度升高到650℃,新鮮馬氏體和臨界鐵素體呈現(xiàn)層狀分布,如圖3f所示。

圖3

圖3 NiCrMoV低碳合金鋼在不同溫度回火后顯微組織的TEM像

Fig.3 TEM images of the NiCrMoV low carbon alloyed steel tempered at 450oC (a), 500oC (b), 550oC (c), 600oC (d, e), and 650oC (f) (Inset in Fig.3e shows the selected area election diffraction (SAED) pattern of retained austenite)

圖4為不同溫度回火后NiCrMoV低碳合金鋼的XRD譜和相應(yīng)的殘余奧氏體體積分數(shù)。從圖4a可見,NiCrMoV低碳合金鋼在450、500和550℃回火后的XRD譜未出現(xiàn)奧氏體衍射峰,而在600℃回火后出現(xiàn)比較明顯的奧氏體衍射峰,繼續(xù)升高回火溫度到650℃時奧氏體衍射峰強度減弱。經(jīng)計算得出,NiCrMoV低碳合金鋼在600和650℃回火后的殘余奧氏體體積分數(shù)分別為4.8%和1.1%。圖4b顯示,進一步將不同回火溫度的NiCrMoV低碳合金鋼分別在-80℃ (酒精溶液)和-196℃ (液氮)條件下浸放30 min后測量奧氏體含量,并未發(fā)現(xiàn)奧氏體含量發(fā)生明顯變化,證明NiCrMoV低碳合金鋼經(jīng)過600和650℃回火后得到的殘余奧氏體具有優(yōu)異的低溫穩(wěn)定性。

圖4

圖4 NiCrMoV低碳合金鋼在不同溫度回火后的XRD譜及殘余奧氏體體積分數(shù)

Fig.4 XRD spectra (a) and volume fraction of retained austenite (b) in the NiCrMoV low carbon alloyed steel tempered at different temperatures

利用EBSD表征了NiCrMoV低碳合金鋼在600和650℃回火后殘余奧氏體的分布特征和取向特征,如圖5所示。從圖5a可以看出,回火溫度為600℃時,殘余奧氏體主要分布在以原奧氏體晶界和馬氏體邊界(packet和block)為主的大角度(取向差≥ 15°)邊界處。從殘余奧氏體的晶體取向分析,在同一原奧氏體晶粒內(nèi)部相鄰邊界間的殘余奧氏體具有一致或相近的晶體取向,而在原奧氏體晶界處的塊狀殘余奧氏體的晶體取向較為多樣和分散,這可能與其形成機制有關(guān)。圖5b顯示NiCrMoV低碳合金鋼在650℃回火后僅有極少量細小尺寸的殘余奧氏體存在。值得注意的是,與600℃回火相比,在650℃回火時EBSD襯度(band contrast)對比更加明顯,較深對比度意味著區(qū)域內(nèi)的高位錯密度和晶格畸變,因此,這些深對比度區(qū)域可能是新馬氏體。

圖5

圖5 NiCrMoV低碳合金鋼在600和650℃回火后殘余奧氏體的EBSD像

Fig.5 EBSD images of retained austenite of the NiCrMoV low carbon alloyed steel tempered at 600oC (a) and 650oC (b)

2.2 力學性能

NiCrMoV低碳合金鋼DQ態(tài)和不同溫度回火態(tài)的拉伸性能如圖6所示。圖6a為NiCrMoV低碳合金鋼的工程應(yīng)力-應(yīng)變曲線,在450~550℃回火時,表現(xiàn)出明顯的屈服平臺,而隨著回火溫度升高到600和650℃,則表現(xiàn)為連續(xù)屈服現(xiàn)象。圖6b為相應(yīng)的加工硬化率曲線,450和500℃回火后NiCrMoV低碳合金鋼加工硬化率先隨應(yīng)變的增加呈現(xiàn)急速下降,隨后不發(fā)生變化;而600℃回火NiCrMoV低碳合金鋼的加工硬化率在降低后又增加,表明發(fā)生了明顯的加工硬化行為,這主要與殘余奧氏體在拉伸變形過程中發(fā)生相變誘發(fā)塑性(TRIP)效應(yīng)有關(guān)[16]。650℃回火后NiCrMoV低碳合金鋼的加工硬化率隨應(yīng)變增加而緩慢下降,這與層狀分布的臨界鐵素體和新鮮馬氏體有關(guān)。

圖6

圖6 NiCrMoV低碳合金鋼在DQ態(tài)和不同溫度回火狀態(tài)下的拉伸性能

Fig.6 Tensile properties of the NiCrMoV low carbon alloyed steel under DQ and tempered at different temperatures

(a) tensile stress-strain curves (b) work hardening curves

(c) strength (YS—yield strength, UTS—ultimate tensile strength)

(d) yield to tensile ratio (e) total elongation

圖6c~e為NiCrMoV低碳合金鋼的拉伸性能曲線。DQ態(tài)NiCrMoV低碳合金鋼的屈服強度和抗拉強度分別為900和1184 MPa。與DQ態(tài)相比,經(jīng)450℃回火后的NiCrMoV低碳合金鋼屈服強度提升200 MPa,而抗拉強度僅下降14 MPa。隨著回火溫度升高,NiCrMoV低碳合金鋼的強度呈現(xiàn)3種變化趨勢。首先,隨著回火溫度升高到550℃,NiCrMoV低碳合金鋼的屈服強度和抗拉強度逐漸提高,分別為1180和1207 MPa。NiCrMoV低碳合金鋼強度隨著回火溫度(450~550℃)的這種變化特征使得其屈強比逐漸提高,由DQ態(tài)的0.76逐漸升高到550℃回火時的0.98,而NiCrMoV低碳合金鋼的總延伸率隨著回火溫度的升高而略有下降(16.0%~15.2%)。然后,繼續(xù)升高回火溫度到600℃時,NiCrMoV低碳合金鋼的屈服強度下降到1030 MPa,抗拉強度下降到1104 MPa,而屈強比下降到0.93,總延伸率顯著提高到18%。最后,在650℃回火時,NiCrMoV低碳合金鋼的屈服強度顯著降低到745 MPa,而抗拉強度卻達到了最高值1262 MPa,因此得到最低的屈強比0.59,然而總延伸率卻下降到15%。

圖7a為回火溫度對NiCrMoV低碳合金鋼-80℃沖擊功的影響。可以看出,隨著回火溫度的升高,NiCrMoV低碳合金鋼的沖擊功表現(xiàn)為先升高后降低的變化趨勢。NiCrMoV低碳合金鋼在450和500℃回火后的沖擊韌性較差,沖擊功平均值分別為65和78 J。550℃回火后,沖擊功提高到121 J。繼續(xù)升高回火溫度到600℃時,NiCrMoV低碳合金鋼的沖擊功達到峰值160 J,沖擊韌性的進一步提高可能與殘余奧氏體的抑制裂紋作用有關(guān)。當回火溫度升高到650℃時,NiCrMoV低碳合金鋼的沖擊功下降到135 J。圖7b為幾種低碳合金鋼的屈服強度和-80℃沖擊韌性對比情況[6,8,17~19]。可見,與常規(guī)含Ni低碳合金鋼相比,本工作NiCrMoV低碳合金鋼通過優(yōu)化工藝后獲得了較好的強韌性匹配。

圖7

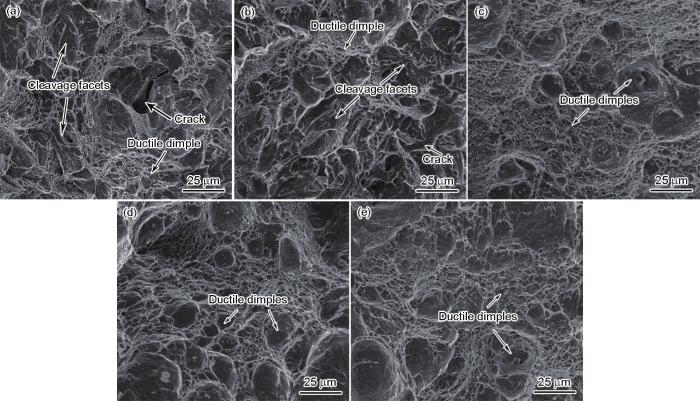

圖8為不同溫度回火后NiCrMoV低碳合金鋼在-80℃沖擊后斷口形貌的SEM像。在450和500℃回火時,NiCrMoV低碳合金鋼的斷裂表面出現(xiàn)了部分穿晶裂紋和穿晶解理,同時出現(xiàn)了尺寸不均勻的淺韌窩,斷裂模式為解理斷裂和韌性斷裂共存的混合斷裂模式(準解理斷裂),如圖8a和b所示。在550℃回火時,NiCrMoV低碳合金鋼的斷裂表面由大量細小韌窩和大尺寸淺韌窩組成,表明其斷裂模式已轉(zhuǎn)變?yōu)轫g性斷裂(圖8c)。當回火溫度升高到600℃,較深的等軸大尺寸韌窩數(shù)量增加,表明在沖擊過程中發(fā)生了較大的塑性變形(圖8d)。當回火溫度升高到650℃時,同樣觀察到了大尺寸韌窩,但韌窩較淺(圖8e)。

圖8

圖8 不同溫度回火的NiCrMoV低碳合金鋼沖擊斷口形貌的SEM像

Fig.8 SEM images of impact fracture morphologies of the NiCrMoV low carbon alloyed steel impact specimens tempered at 450oC (a), 500oC (b), 550oC (c), 600oC (d), and 650oC (e)

3 分析討論

3.1 600和650℃回火過程中奧氏體逆相變過程

通過膨脹儀研究了NiCrMoV低碳合金鋼在600和650℃回火過程中形成的逆轉(zhuǎn)變奧氏體的相變行為、熱力學穩(wěn)定性及相變動力學,如圖9所示。圖9a顯示DQ態(tài)NiCrMoV低碳合金鋼分別加熱到600和650℃保溫60 min后冷卻到室溫過程中膨脹曲線的變化情況,在接近Ac1 (616℃)的600℃回火保溫時,膨脹量發(fā)生了較小的變化,證明有少量逆轉(zhuǎn)變奧氏體形成,然而在曲線的冷卻過程中并沒有明顯觀察到馬氏體相變點(Ms),表明所有逆轉(zhuǎn)變奧氏體全部保留到室溫。在兩相區(qū)650℃回火保溫時,膨脹量發(fā)生較大變化,表明逆轉(zhuǎn)變奧氏體形成量較多,而在冷卻過程中觀察到明顯的Ms (274℃),說明在冷卻過程中逆轉(zhuǎn)變奧氏體發(fā)生了馬氏體轉(zhuǎn)變。實驗結(jié)果表明,與600℃回火相比,650℃回火形成的逆轉(zhuǎn)變奧氏體體積分數(shù)較高,但是其熱穩(wěn)定性較差。另外,從圖9b的膨脹量隨回火保溫時間變化曲線可以看出,650℃回火保溫過程中的逆轉(zhuǎn)變奧氏體形成和增長速率更快。這是由于C、Ni、Mn等奧氏體穩(wěn)定化元素在較高的兩相區(qū)回火溫度下具有較強的擴散能力,促使逆轉(zhuǎn)變奧氏體快速生長,導致了逆轉(zhuǎn)變奧氏體體積分數(shù)顯著增加。然而,逆轉(zhuǎn)變奧氏體體積分數(shù)的快速增加稀釋了其內(nèi)部合金元素濃度,降低了其熱穩(wěn)定性,因此大部分不穩(wěn)定的逆轉(zhuǎn)變奧氏體在冷卻過程中向新鮮馬氏體轉(zhuǎn)變,導致在室溫下獲得的殘余奧氏體較少。同時,利用膨脹實驗研究了回火過程中逆轉(zhuǎn)變奧氏體相變動力學。采用基于膨脹結(jié)果的杠桿法則[5],如圖9c所示,膨脹曲線的垂線比例A1B1/A1C1和A2B2/A2C2分別代表600和650℃等溫均熱過程中形成的逆轉(zhuǎn)變奧氏體體積分數(shù)。計算結(jié)果顯示,在600和650℃回火并保溫60 min時,NiCrMoV低碳合金鋼的逆轉(zhuǎn)變奧氏體體積分數(shù)分別為5%和60%。在600℃回火時,計算得到的奧氏體體積分數(shù)與XRD測得的室溫殘余奧氏體體積分數(shù)基本一致(圖4b),驗證了室溫下逆轉(zhuǎn)變奧氏體完全保留下來。然而,在650℃回火時,逆轉(zhuǎn)變奧氏體的計算結(jié)果為60%,而圖4b中XRD測試結(jié)果為1.1%,表明在650℃回火形成的逆轉(zhuǎn)變奧氏體基本都轉(zhuǎn)變成新鮮馬氏體。

圖 9

圖 9 NiCrMoV低碳合金鋼在600和650℃回火過程中的膨脹曲線

Fig.9 Dilatometer curves of the NiCrMoV low carbon alloyed steel during tempering at 600 and 650oC

(a) dilatation-temperature curve (Ms—start temperature of martensite transformation)

(b) dilatation-time curve

(c) relative change in dilatation curves

3.2 利用DICTRA模擬回火過程中合金元素配分行為

利用DICTRA及其MOB4數(shù)據(jù)庫,熱力學模擬NiCrMoV低碳合金鋼在600和650℃回火過程中奧氏體/馬氏體(γ/α)界面的遷移和C、Ni和Mn原子的配分行為。為了簡化模擬,忽略奧氏體形核過程,首先假設(shè)DQ態(tài)初始條件如圖10a所示,在回火過程中,初始厚度為1 nm的奧氏體(γ)在厚度為100 nm的馬氏體板條(α)中生長,初始狀態(tài)的馬氏體區(qū)和奧氏體區(qū)成分均勻。圖10b為600和650℃回火時逆轉(zhuǎn)變奧氏體體積分數(shù)的演變過程。在間隙C原子擴散控制的非配分局部平衡(negligible partition local equilibrium,NPLE)模式下,逆轉(zhuǎn)變奧氏體快速生長,持續(xù)時間不超過0.01 s;隨后,Ni和Mn原子的緩慢擴散控制了γ/α界面的遷移,稱為局部平衡配分控制模式(partition local equilibrium,PLE)。然而,模擬NiCrMoV低碳合金鋼在650℃回火時,逆轉(zhuǎn)變奧氏體增長速率更快。圖10c~e分別為C、Ni和Mn元素在600和650℃回火保溫60 min后的模擬配分結(jié)果。經(jīng)回火保溫后,馬氏體基體得到凈化,元素C、Ni和Mn在逆轉(zhuǎn)變奧氏體中富集。由于不同元素在逆轉(zhuǎn)變奧氏體中的擴散速率不同,導致其在逆轉(zhuǎn)變奧氏體中的分布極不均勻。因此,由于置換原子擴散速率較低,在逆轉(zhuǎn)變奧氏體與鐵素體基體的界面附近Ni和Mn含量較高,而間隙原子C則在回火保溫初始階段已經(jīng)迅速向奧氏體中心擴散,導致奧氏體中心位置C濃度較高。另外,值得注意的是元素在奧氏體中的濃度隨回火溫度的升高而減小,這主要是奧氏體長大導致合金元素濃度降低所致。

圖10

圖10 利用DICTRA模擬NiCrMoV低碳合金鋼在兩相區(qū)回火過程中合金元素配分過程

Fig.10 Alloying element partitioning process of the NiCrMoV low carbon alloyed steel in two-phase region tempering by DICTRA simulation

(a) dimensional model of partitioning process

(b) evolution of reversed austenite volume fraction (NPLE—negligible partition local equilibrium, PLE—partition local equilibrium)

(c) C distribution

(d) Ni distribution

(e) Mn distribution

3.3 回火溫度對顯微組織的影響

圖 11

圖 11 NiCrMoV低碳合金鋼在500℃回火時析出相的TEM像及其對應(yīng)的EDS

Fig.11 TEM image (a) and corresponding EDS result (b) of precipitates of the NiCrMoV low carbon alloyed steel tempered at 500oC

在兩相區(qū)回火過程中,首先,少量逆轉(zhuǎn)變奧氏體在原奧氏體晶界和板條束邊界處形核,這是由于C原子及合金元素Ni和Mn等向原奧氏體晶界和板條束邊界擴散和富集,因此這些晶界和邊界成為逆轉(zhuǎn)變奧氏體的優(yōu)先形核位置[20];隨后,逆轉(zhuǎn)變奧氏體隨著α/γ界面遷移以及合金元素的擴散而長大[21]。當回火溫度為600℃時,逆轉(zhuǎn)變奧氏體形核和長大速率慢,僅形成少量細小尺寸的逆轉(zhuǎn)變奧氏體,同時奧氏體穩(wěn)定化合金元素C、Ni和Mn等不斷向逆轉(zhuǎn)變奧氏體中富集,提高了其熱穩(wěn)定性,并在隨后的冷卻過程中保留到室溫,形成了殘余奧氏體。另外,殘余奧氏體的形貌與形核位置有關(guān),在板條束邊界處形成條狀奧氏體,而在原奧氏體晶界和板條塊邊界處原子擴散速率較大,有利于逆轉(zhuǎn)變奧氏體長大,因此形成塊狀奧氏體。值得注意的是,從圖5a觀察到原奧氏體晶界處的塊狀殘余奧氏體具有不同的晶體取向,有研究[22]表明,原奧氏體晶界處的塊狀殘余奧氏體主要有2種形成方式,一種是在儲能較高的晶界處直接形核并長大,形成的殘余奧氏體通常與其周圍的組織存在某種特定取向關(guān)系;另一種是以晶界處分布的滲碳體顆粒為質(zhì)點而形核長大的殘余奧氏體,其與周圍組織往往不具有特定取向關(guān)系。然而,當回火溫度升高到650℃時,加快了逆轉(zhuǎn)變奧氏體形核和長大速率,更多的大尺寸逆轉(zhuǎn)變奧氏體在兩相區(qū)形成,導致組織內(nèi)部成分分布不均,存在元素富集區(qū)的逆轉(zhuǎn)變奧氏體和元素貧瘠區(qū)的臨界鐵素體;另外,由于逆轉(zhuǎn)變奧氏體尺寸的增加導致其與臨界鐵素體形成了層狀結(jié)構(gòu)。逆轉(zhuǎn)變奧氏體尺寸和體積分數(shù)的增加會使得其內(nèi)部元素富集程度相應(yīng)降低,導致熱穩(wěn)定性差。因此,在隨后的冷卻過程中,大部分逆轉(zhuǎn)變奧氏體轉(zhuǎn)變成了富集合金元素的新鮮馬氏體,僅有少量逆轉(zhuǎn)變奧氏體保留到室溫。

3.4 微觀組織演變與強度的關(guān)系

NiCrMoV低碳合金鋼的DQ態(tài)組織是板條馬氏體和自回火馬氏體,而在450~550℃回火過程中,板條馬氏體板條組織發(fā)生回復,位錯不斷地進行滑移重組、相互抵消而使得位錯密度降低,基體組織產(chǎn)生軟化[23]。然而,回火過程中析出的碳化物能夠釘扎位錯運動產(chǎn)生析出強化的效果[24]。因此,回火過程存在著相互競爭的軟化效應(yīng)和硬化效應(yīng)。綜合作用的結(jié)果是抗拉強度隨著回火溫度升高變化不明顯,主要是由于回火過程中的析出強化效應(yīng)抵消了板條馬氏體回復、位錯密度降低等軟化效應(yīng)所致。屈服強度隨著回火溫度升高而增加,在550℃時達到峰值,這主要是由于碳化物的析出有利于提高屈服強度。另外,NiCrMoV低碳合金鋼抗拉強度和屈服強度隨回火溫度的變化規(guī)律使得屈強比明顯提高。然而,當回火溫度升高到600℃,NiCrMoV低碳合金鋼的微觀組織由回火馬氏體和殘余奧氏體組成。通常認為,多相鋼的屈服強度取決于軟相,而抗拉強度則遵從混合物規(guī)律[25,26]。在本工作的NiCrMoV低碳合金鋼中,殘余奧氏體是軟相,而回火馬氏體是硬相。由于殘余奧氏體的體積分數(shù)僅為4.8%,所以屈服強仍保持1000 MPa以上,同時,抗拉強度下降也并不明顯,一方面是由于抗拉強度遵從混合物定律,另一方面是殘余奧氏體在拉伸變形過程中轉(zhuǎn)變?yōu)轳R氏體,并通過發(fā)生TRIP效應(yīng)提高加工硬化率和延遲頸縮,提高了抗拉強度和延伸率[27,28]。因此,NiCrMoV低碳合金鋼在600℃回火后保證了較高的屈服強度,降低了屈強比,提高了延伸率。當回火溫度升高到650℃時,NiCrMoV低碳合金鋼的組織主要由臨界鐵素體和新鮮馬氏體組成。臨界鐵素體屬于軟相,導致NiCrMoV低碳合金鋼的屈服強度較低;但同時,大量新鮮馬氏體的形成促使了整體抗拉強度的提高;另外,由于臨界鐵素體和新鮮馬氏體的強度相差較大,所以NiCrMoV低碳合金鋼的屈強比明顯降低。

3.5 微觀組織演變與低溫韌性的關(guān)系

在450和500℃回火時,大塊狀的M-A組元分布在回火馬氏體基體中。這些硬脆相M-A組元能夠阻礙位錯運動,形成位錯塞積,并由于與周圍基體變形不協(xié)調(diào)產(chǎn)生了額外內(nèi)應(yīng)力;位錯塞積和額外內(nèi)應(yīng)力的交互作用容易引起應(yīng)力集中,當應(yīng)力集中超過M-A組元強度或界面結(jié)合強度時,M-A組元會開裂或與基體界面發(fā)生分離,從而引起微裂紋,造成解離斷裂,惡化鋼的韌性[29,30]。從圖8a和b可見,NiCrMoV低碳合金鋼在450和500℃回火后的沖擊試樣斷口形貌,在解理面處出現(xiàn)了明顯的微裂紋,這可能與大尺寸的M-A組元導致開裂有關(guān)。升高回火溫度到550℃,NiCrMoV低碳合金鋼的沖擊功提高,這是由于大塊狀M-A組元在高溫回火過程中穩(wěn)定性差而發(fā)生了分解,因此顯著減弱了對低溫韌性的危害。當回火溫度升高到600℃,沖擊功進一步提高,這是由于鋼中殘余奧氏體發(fā)揮了主要作用。利用XRD定量分析了600℃回火后NiCrMoV低碳合金鋼沖擊試樣在沖擊實驗前后殘余奧氏體的體積分數(shù)變化情況,如圖12所示。沖擊實驗前,殘余奧氏體體積分數(shù)為4.6%,沖擊實驗結(jié)束后,沖擊斷口附近不存在殘余奧氏體,這表明殘余奧氏體在沖擊過程中發(fā)生了馬氏體轉(zhuǎn)變。有研究[6]表明,適當穩(wěn)定的殘余奧氏體可以有效改善低溫韌性。另外,從圖8d可見,沖擊斷口的大尺寸韌窩較多,表明NiCrMoV低碳合金鋼有較好的塑性變形能力,在沖擊斷裂前產(chǎn)生了大塑性變形。斷裂前的塑性變形消耗了大量的裂紋擴展能,從而提高了鋼的低溫韌性[31]。一方面,殘余奧氏體的形成吸納了馬氏體基體和晶界處的有害雜質(zhì)元素P和S等,消除或減弱溶質(zhì)原子和雜質(zhì)在晶界的偏聚,凈化了基體組織,提高了基體塑性變形能力并抑制裂紋形成,從而有效改善韌性。另一方面,當裂紋擴展遇到殘余奧氏體時,裂紋尖端集中的應(yīng)力使得殘余奧氏體轉(zhuǎn)變成馬氏體,馬氏體相變引起的體積膨脹消除了裂紋尖端應(yīng)力集中,抑制裂紋擴展,從而提高低溫韌性。當回火溫度升高到650℃時,具有層狀結(jié)構(gòu)的新鮮馬氏體與臨界鐵素體組織的低溫韌性有所下降,-80℃的沖擊功為135 J。

圖12

圖12 600℃回火NiCrMoV低碳合金鋼在沖擊實驗前后的XRD譜

Fig.12 XRD spectra of the NiCrMoV low carbon alloyed steel tempered at 600oC before and after impact test

4 結(jié)論

(1) NiCrMoV低碳合金鋼DQ態(tài)的顯微組織由板條馬氏體和自回火馬氏體組成。隨著回火溫度從450℃升高到550℃,顯微組織為回火馬氏體,M-A組元逐漸溶解并消失,馬氏體板條寬度從150 nm增加到210 nm,同時析出了(Mo, V)C析出相,尺寸為10~20 nm。回火溫度升高到600℃時,在原奧氏體晶界和馬氏體邊界處形成了4.8% (體積分數(shù))的殘余奧氏體;當回火溫度繼續(xù)升高到650℃時,顯微組織主要由層狀分布的臨界鐵素體和新鮮馬氏體組成。

(2) 隨著回火溫度升高,NiCrMoV低碳合金鋼的強度呈現(xiàn)不同變化趨勢。NiCrMoV低碳合金鋼在450℃回火時,其屈服強度從DQ態(tài)的900 MPa增加到1100 MPa;隨回火溫度提高到550℃時,屈服強度進一步增加到1180 MPa,而抗拉強度從DQ態(tài)的1184 MPa增加到1207 MPa。當600℃回火時,其屈服強度下降到1030 MPa,抗拉強度下降到1104 MPa,屈強比為0.93。進一步提高回火溫度到650℃時,屈服強度下降到745 MPa,而抗拉強度達到1262 MPa。另外,NiCrMoV低碳合金鋼在600℃回火后獲得了最佳的延伸率18%。

(3) 隨著回火溫度升高,NiCrMoV低碳合金鋼在-80℃的沖擊功呈現(xiàn)先增加后降低的變化趨勢。在450~550℃回火,NiCrMoV低碳合金鋼的沖擊功從65 J升高到121 J,這主要與大塊M-A組元分解等因素有關(guān)。600℃回火,NiCrMoV低碳合金鋼的沖擊功進一步升高到160 J,這主要是由于殘余奧氏體減緩了裂紋尖端應(yīng)力集中,改善了低溫韌性。回火溫度650℃時,NiCrMoV低碳合金鋼的沖擊功降低到135 J。

(4) 在Ac1附近的兩相區(qū)600℃回火過程中,形成了4.8% (體積分數(shù))的逆轉(zhuǎn)變奧氏體,并在冷卻過程中全部保留到室溫,并且在-196℃下仍具有優(yōu)異的熱穩(wěn)定性。提高回火溫度到650℃時,在回火過程中形成約60% (體積分數(shù))的逆轉(zhuǎn)變奧氏體在冷卻過程中轉(zhuǎn)變成新鮮馬氏體。

(5) 隨著回火溫度從600℃升高到650℃,逆轉(zhuǎn)變奧氏體中C、Ni和Mn元素含量隨著逆轉(zhuǎn)變奧氏體長大而降低。逆轉(zhuǎn)變奧氏體生長過程中C、Ni和Mn的富集對獲得穩(wěn)定的殘余奧氏體起著重要作用。

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號