分享:短程有序?qū)Ω邔渝e(cuò)能Cu-Mn合金拉-拉疲勞變形行為及損傷機(jī)制的影響

1.

2.

以不同Mn含量的高層錯(cuò)能Cu-Mn合金為研究對象,在恒應(yīng)力幅控制下系統(tǒng)研究了短程有序?qū)ζ淅?拉疲勞變形行為及損傷機(jī)制影響的規(guī)律和微觀機(jī)理。結(jié)果表明,隨著短程有序度的增加,微觀變形機(jī)制由位錯(cuò)的波狀滑移逐漸轉(zhuǎn)變?yōu)槠矫婊?疲勞裂紋萌生模式由傾向沿晶開裂轉(zhuǎn)變?yōu)檠鼗茙ч_裂,合金的拉-拉疲勞壽命顯著提高。上述影響在宏觀上表現(xiàn)為Basquin關(guān)系中疲勞強(qiáng)度系數(shù)(

關(guān)鍵詞:

作為抗疲勞設(shè)計(jì)的重要依據(jù),有關(guān)材料的循環(huán)變形行為及其微觀機(jī)理的研究一直備受關(guān)注。在這些研究中,尤以fcc結(jié)構(gòu)金屬中所取得的成果最為豐富。其中,一個(gè)重要的共識就是通過合金化降低材料的層錯(cuò)能(SFE),可以導(dǎo)致位錯(cuò)的滑移方式由波狀滑移轉(zhuǎn)變?yōu)槠矫婊?進(jìn)而實(shí)現(xiàn)材料疲勞性能的改善[1~4]。然而,并非所有合金體系的層錯(cuò)能與溶質(zhì)含量之間都具有上述的變化規(guī)律[5~7]。以二元銅合金為例,當(dāng)向純Cu中加入Mn元素時(shí),Cu-Mn合金的層錯(cuò)能隨Mn含量的增加無明顯變化,其值與純Cu相當(dāng)[6,7];而當(dāng)加入Ni元素時(shí),Cu-Ni合金的層錯(cuò)能則隨Ni含量的增加而提高,其值高于純Cu[6]。少量研究結(jié)果[7~9]表明,具有高層錯(cuò)能的Cu-11.6%Mn (原子分?jǐn)?shù))[7]、Cu-12%Mn (質(zhì)量分?jǐn)?shù))[8]和Cu-10%Ni (原子分?jǐn)?shù))[9]合金在單向拉伸或壓縮變形過程中,其位錯(cuò)滑移方式具有典型的平面滑移特征。顯然,僅通過層錯(cuò)能的高低難以解釋該實(shí)驗(yàn)現(xiàn)象。

實(shí)際上,除了層錯(cuò)能的變化,合金元素含量的增加還會導(dǎo)致固溶體合金中短程有序(SRO)度的提高[10,11]。Clément等[12]在研究具有高層錯(cuò)能Ni-Cr合金的微觀變形機(jī)制時(shí)發(fā)現(xiàn),位錯(cuò)滑移方式與合金短程有序度具有很強(qiáng)的相關(guān)性,即合金中短程有序度的升高,會顯著促進(jìn)位錯(cuò)的平面滑移。此后,Gerold和Karnthaler[13]在總結(jié)大量前人研究結(jié)果的基礎(chǔ)上,提出了“滑移面軟化機(jī)制”,很好地解釋了由短程有序誘發(fā)位錯(cuò)平面滑移的原因。具體而言,當(dāng)原子排列次序以短程有序的方式在滑移面上形成時(shí),位錯(cuò)的運(yùn)動(dòng)會破壞這些短程有序結(jié)構(gòu),進(jìn)而在滑移面上形成同類原子近鄰排列的現(xiàn)象,即反相疇界。這會引起能量的升高,從而形成了位錯(cuò)滑移的障礙。為了避免這種能量阻礙,后續(xù)新激活的位錯(cuò)則更傾向于沿領(lǐng)先位錯(cuò)掃過的滑移面運(yùn)動(dòng),導(dǎo)致位錯(cuò)的交滑移受限,進(jìn)而促進(jìn)了位錯(cuò)的平面滑移。Castany等[14]利用原位透射電子顯微鏡(TEM)研究了Ti-6Al-4V (質(zhì)量分?jǐn)?shù),%)合金中位錯(cuò)結(jié)構(gòu)的形成機(jī)制,為滑移面軟化機(jī)制提供了實(shí)驗(yàn)證據(jù)。由此可見,前期大量的研究工作僅從“層錯(cuò)能影響”單方面討論fcc結(jié)構(gòu)合金單向與循環(huán)變形行為及微觀機(jī)制是不夠全面的。只不過對于大多數(shù)的fcc結(jié)構(gòu)合金而言,隨合金元素含量的增加,其層錯(cuò)能的降低和短程有序度的提高是同趨勢促進(jìn)平面滑移的,因此,前人報(bào)道的相應(yīng)結(jié)果與微觀機(jī)理是基本合理的。然而,最近少量的研究結(jié)果卻表明,短程有序?qū)辖鹆W(xué)性能及微觀變形機(jī)制的影響不能被忽略,甚至對于某些fcc結(jié)構(gòu)合金而言,這種影響是決定性的。例如,Zhang等[15]發(fā)現(xiàn)在CrCoNi中熵合金中增加短程有序度不僅可以有效增強(qiáng)位錯(cuò)滑移的平面性,而且還有助于提高合金的屈服強(qiáng)度。本文作者[16]在前期通過改變Mn含量(0~20%,原子分?jǐn)?shù))的方式系統(tǒng)研究了短程有序?qū)u-Mn合金單向拉伸變形行為及其微觀變形機(jī)制的影響。結(jié)果表明,盡管Mn含量的增加不改變合金的層錯(cuò)能(其值與純Cu的層錯(cuò)能相當(dāng)[6]),但短程有序度的增加可促使Cu-Mn合金的微觀變形機(jī)制由位錯(cuò)的波狀滑移逐漸轉(zhuǎn)變?yōu)槠矫婊坪托巫儗\晶,進(jìn)而實(shí)現(xiàn)一個(gè)良好的強(qiáng)塑性匹配。可見,合金的塑性變形機(jī)制與短程有序的存在密切相關(guān)。相應(yīng)地,有必要研究在循環(huán)拉伸載荷作用下,Cu-Mn合金中短程有序是如何影響其循環(huán)塑性變形微觀機(jī)制以及疲勞壽命。

鑒于以上背景,在前期研究工作的基礎(chǔ)上,本工作以具有不同短程有序度的4種Cu-Mn合金(Cu-5%Mn (原子分?jǐn)?shù),下同)、Cu-10%Mn、Cu-15%Mn和Cu-20%Mn,合金短程有序度隨著Mn含量增加而單調(diào)增高[17])為研究對象,對其進(jìn)行應(yīng)力比R = 0的拉-拉疲勞實(shí)驗(yàn)。通過對材料疲勞過程中變形特征的表征,闡明短程有序?qū)Ω邔渝e(cuò)能Cu-Mn合金拉-拉疲勞變形行為及損傷機(jī)制影響的規(guī)律和微觀機(jī)理,進(jìn)一步豐富人們對“fcc結(jié)構(gòu)金屬晶體塑性變形與損傷行為”的機(jī)理性認(rèn)識,并為金屬晶體材料的疲勞性能優(yōu)化提供有益參考。

1 實(shí)驗(yàn)方法

本研究選取的4種Cu-Mn合金均根據(jù)不同的合金成分要求,先由高純Cu和高純Mn經(jīng)真空感應(yīng)爐熔鑄成錠,鑄錠尺寸約為60 mm × 100 mm × 300 mm。待鑄錠冷卻后,將其放入到加熱爐中進(jìn)行770℃下保溫2 h的均勻化處理,隨后熱軋成厚度約為10.5 mm的板材,并空冷至室溫。利用電火花切割技術(shù)從熱軋板材中切取實(shí)驗(yàn)所需的疲勞試樣,其尺寸為60 mm × 7 mm × 1.5 mm,標(biāo)距區(qū)尺寸為16 mm × 5 mm × 1.5 mm。在疲勞實(shí)驗(yàn)前,所有試樣均在750℃下真空退火處理3 h,隨后水淬,然后再經(jīng)機(jī)械打磨和電解拋光消除試樣表面的殘余應(yīng)力。采用Axio imager A2m型光學(xué)顯微鏡(OM)和XRD-6000 型X射線衍射儀(XRD)對Cu-Mn合金顯微組織及物相進(jìn)行分析。其中,XRD分析采用Cu靶,工作電壓為45 kV,電流為50 mA,掃描速率為2°/min,掃描范圍(2θ角)為30°~100°。

在室溫和空氣環(huán)境下,在2 kN的EUT1020 CARE 疲勞試驗(yàn)機(jī)上進(jìn)行應(yīng)力控制的拉-拉疲勞實(shí)驗(yàn)。實(shí)驗(yàn)參數(shù)如下:R = 0,應(yīng)力控制信號為正弦波,加載頻率為0.4 Hz,加載應(yīng)力幅如表1所示。實(shí)驗(yàn)完成后,分別利用UltraPlus型場發(fā)射掃描電鏡(SEM)和Tecnai G2 20型TEM對疲勞樣品的表面變形形貌、損傷特征及微觀位錯(cuò)結(jié)構(gòu)進(jìn)行觀察。TEM樣品的制備過程如下:首先沿平行于加載軸的方向在樣品標(biāo)距區(qū)切取厚度約為0.5 mm的小薄片,隨后將這些小薄片經(jīng)機(jī)械減薄至100 μm左右后沖模獲得直徑3 mm的圓片,然后繼續(xù)機(jī)械減薄至60 μm,最后進(jìn)行電解雙噴減薄。電解雙噴液的成分為75 mL H3NO4 + 225 mL CH3OH的混合液,拋光電壓為10 V,溫度為-25℃。

表1 拉-拉疲勞測試中Cu-Mn 合金選取的應(yīng)力幅

Table 1

| Alloy | Stress amplitude / MPa |

|---|---|

| Cu-5%Mn | 75, 90, 100, 115, 120, 130 |

| Cu-10%Mn | 90, 100, 115, 120, 130, 145 |

| Cu-15%Mn | 90, 100, 115, 130, 145, 155 |

| Cu-20%Mn | 90, 115, 130, 145, 160, 170 |

2 實(shí)驗(yàn)結(jié)果

2.1 顯微組織及力學(xué)性能

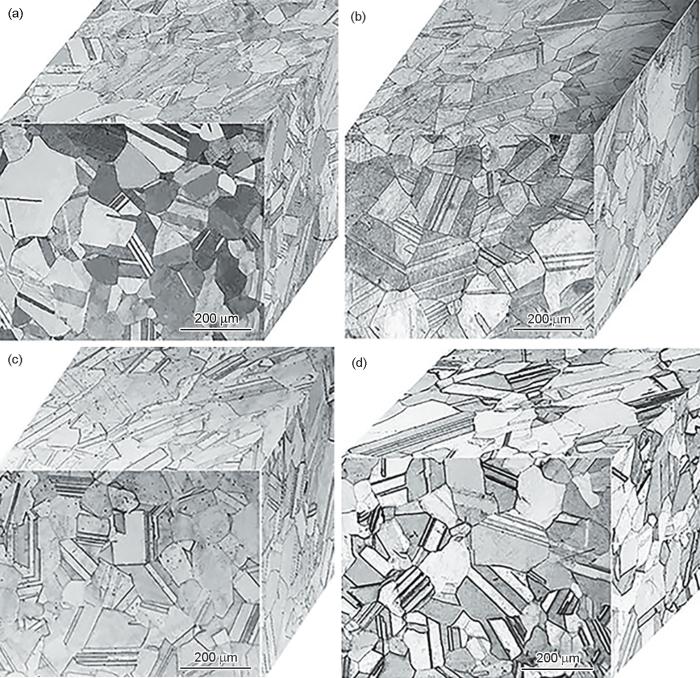

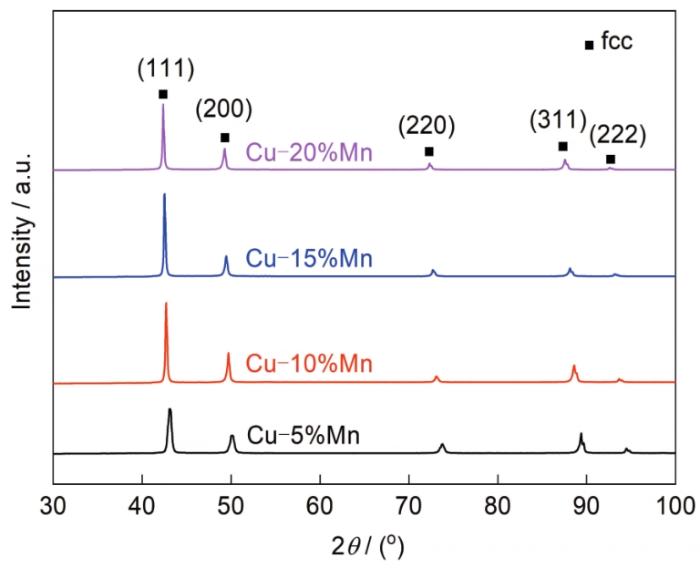

圖1和2分別給出了不同Mn含量Cu-Mn合金顯微組織的OM像及XRD譜。可見,不同成分的Cu-Mn合金樣品的晶粒尺寸基本相當(dāng),為130~150 μm (圖1);所有合金均為單相的fcc結(jié)構(gòu)(圖2)。表2[16]給出了4種Cu-Mn合金在室溫下的常規(guī)力學(xué)性能。

圖1

圖1 Cu-Mn合金顯微組織的OM像

Fig.1 OM images of the initial microstructures of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys

圖2

圖2 Cu-Mn合金的XRD譜

Fig.2 XRD spectra of Cu-Mn alloys

表2 不同Mn含量Cu-Mn合金的室溫力學(xué)性能[16]

Table 2

| Alloy | Rm / MPa | Rp0.2 / MPa | δt / % | δu / % |

|---|---|---|---|---|

| Cu-5%Mn | 285 | 79 | 55.2 | 46.5 |

| Cu-10%Mn | 320 | 95 | 56.2 | 48.5 |

| Cu-15%Mn | 338 | 107 | 56.9 | 48.7 |

| Cu-20%Mn | 365 | 115 | 56.9 | 52.5 |

2.2 拉-拉疲勞性能

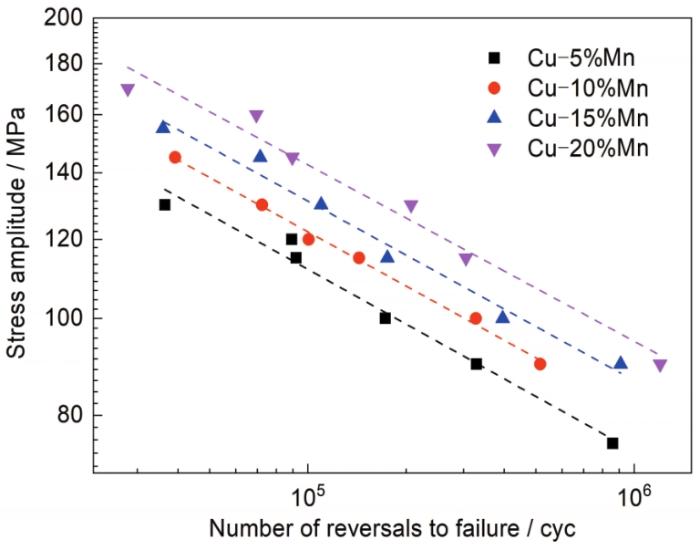

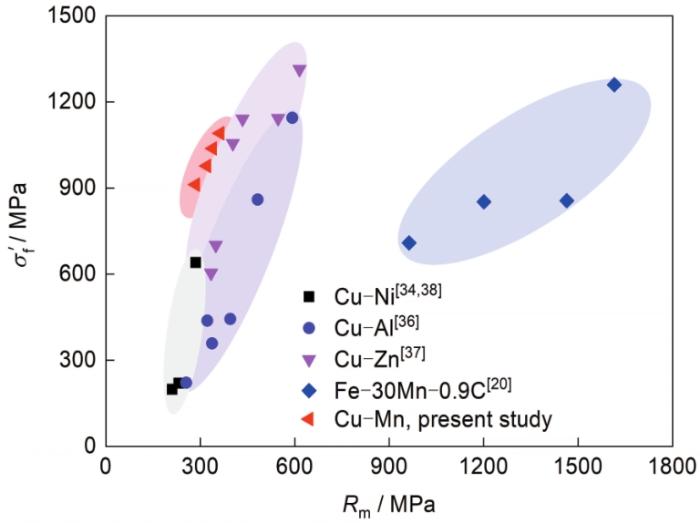

圖3給出了雙對數(shù)坐標(biāo)下4種Cu-Mn合金的應(yīng)力幅-疲勞壽命(S-N)曲線。可見,在相同的應(yīng)力幅下,Cu-20%Mn合金具有最高的疲勞壽命。隨著Mn含量的降低,Cu-Mn合金的疲勞壽命隨之降低。Cu-Mn合金的S-N曲線在雙對數(shù)坐標(biāo)下均表現(xiàn)出良好的線性關(guān)系。根據(jù)經(jīng)典的Basquin關(guān)系Δσ / 2 =

圖3

圖3 Cu-Mn合金的應(yīng)力幅-疲勞壽命(S-N)曲線

Fig.3 Stress amplitude-number of reversals to failure (S-N) curves of Cu-Mn alloys with different Mn contents

由式(

圖4

圖4 Cu-Mn合金的疲勞強(qiáng)度系數(shù)(σ

Fig.4 Relationship between the fatigue strength coefficient (σ

(a) comparison of σ

(b) relationship between σ

b也是影響材料應(yīng)力疲勞壽命的一個(gè)重要因素,其間接反映了材料在循環(huán)載荷作用下抵抗疲勞損傷的能力:b越大,材料在疲勞過程中越不容易產(chǎn)生損傷[22]。式(

2.3 表面變形和損傷行為

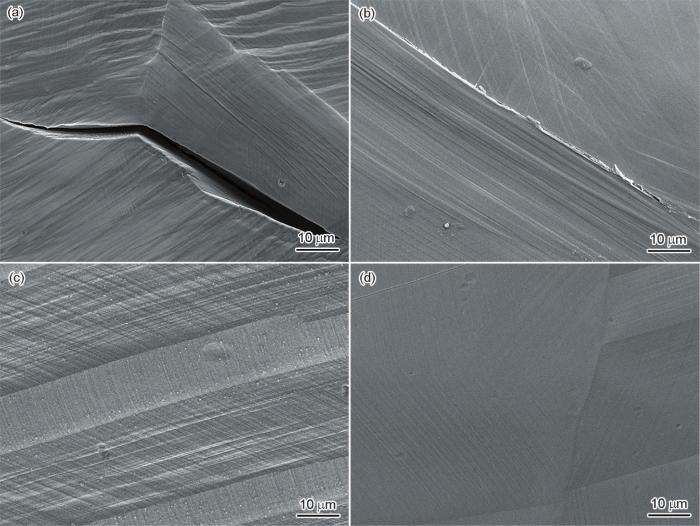

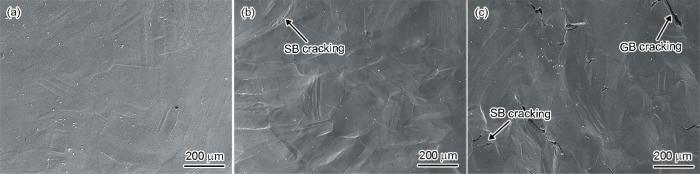

圖5給出了不同Mn含量Cu-Mn合金在應(yīng)力幅為90 MPa下疲勞失效后樣品的表面變形形貌及損傷特征的SEM像。首先,從表面變形形貌上看,各合金樣品的塑性變形方式均為位錯(cuò)滑移,Cu-5%Mn合金的滑移帶具有明顯的波狀滑移特征,分布極不均勻(圖5a),表明晶粒內(nèi)部位錯(cuò)的交滑移被廣泛激活,導(dǎo)致表面出現(xiàn)了嚴(yán)重的擠出侵入。Cu-10%Mn合金樣品表面的滑移帶不僅顯得更加細(xì)薄,而且分布更為均勻,相應(yīng)的擠出侵入程度明顯降低(圖5b)。相對地,Cu-15%Mn和Cu-20%Mn 2種合金的表面滑移帶形貌則顯示出典型的平面滑移特征(圖5c和d)。2種合金的滑移帶細(xì)密且長直,分布的均勻程度進(jìn)一步提高。盡管此時(shí)2種合金的表面也產(chǎn)生了擠出侵入,但其程度明顯低于Cu-5%Mn和Cu-10%Mn合金,尤其是Cu-20%Mn合金的表面起伏程度最低,反映出很強(qiáng)的均勻變形能力。

圖5

圖5 Cu-Mn合金在應(yīng)力幅為90 MPa下表面變形形貌和損傷特征的SEM像

Fig.5 SEM images showing the surface morphologies and damage features of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at stress amplitude of 90 MPa

就Cu-Mn合金的表面損傷特征而言,在顯著的應(yīng)變局部化影響下,Cu-5%Mn合金表面形成了嚴(yán)重的沿晶開裂損傷(圖5a)。對于Cu-10%Mn合金,此時(shí)的表面損傷仍以沿晶裂紋為主,只是裂紋的開裂程度較輕(圖5b)。隨著Mn含量的進(jìn)一步增加,Cu-15%Mn和Cu-20%Mn合金的表面均未觀察到明顯的表面損傷(圖5c和d),這意味著短程有序度的增加顯著改善了合金的抗疲勞損傷能力。為了明確這2種高M(jìn)n含量Cu-Mn合金的疲勞損傷機(jī)制,圖6進(jìn)一步給出了它們在更高應(yīng)力幅(115 MPa)下的表面損傷形貌。由圖6a可見,在較高的應(yīng)力幅下,Cu-15%Mn合金的表面雖然仍可觀察到沿晶裂紋的存在,但不同于Cu-5%Mn合金,沿晶裂紋并不會沿晶界持續(xù)擴(kuò)展,而是到達(dá)圖中的A位置后轉(zhuǎn)向晶內(nèi),如圖6a中箭頭所指方向。仔細(xì)對比晶界開裂處和A位置附近的滑移帶形貌發(fā)現(xiàn),在A位置的晶界附近出現(xiàn)了大量的雙滑移。事實(shí)上,金屬材料在循環(huán)變形過程中,由于晶界兩側(cè)晶粒的應(yīng)變不匹配,在晶界上通常存在著很強(qiáng)的應(yīng)力集中。如果該應(yīng)力集中不能及時(shí)通過晶界附近區(qū)域的塑性變形得以釋放,就會產(chǎn)生晶界開裂[24]。顯然,更多滑移系的開動(dòng)有利于釋放晶界上的應(yīng)力集中,從而降低了晶界開裂的幾率。該機(jī)制在Cu-20%Mn合金中體現(xiàn)得更為明顯(圖6b),其表面損傷特征主要為滑移帶開裂。盡管此時(shí)較高的循環(huán)周次導(dǎo)致樣品表面的局部位置出現(xiàn)了較大的滑移帶裂紋,但其附近處的晶界上并未形成損傷,晶界附近區(qū)域遍布著大量分布均勻的雙滑移,如圖6b中插圖所示。

圖6

圖6 Cu-15%Mn和Cu-20%Mn合金在應(yīng)力幅為115 MPa下表面損傷特征的SEM像

Fig.6 SEM images showing the damage features of Cu-15%Mn (a) and Cu-20%Mn (b) alloys at stress amplitude of 115 MPa (Arrow in Fig.6a shows the crack propagation direction, and sign A represents the position of the crack turning to the intergranular propagation, inset in Fig.6b shows the locally enlarged image)

另外,隨著應(yīng)力幅的增加,同一成分的Cu-Mn合金的表面損傷程度加劇,開裂特征由主導(dǎo)的晶界(中、低Mn含量)或滑移帶(高M(jìn)n含量)開裂轉(zhuǎn)變?yōu)榫Ы绾突茙У幕旌祥_裂(其中晶界開裂為主導(dǎo))。以Cu-20%Mn合金為例,圖7給出了其表面損傷特征隨應(yīng)力幅變化的趨勢。顯然,在低的應(yīng)力幅下,Cu-20%Mn合金的表面沒有形成明顯的損傷(圖7a);隨著應(yīng)力幅的增加,滑移帶逐漸成為裂紋優(yōu)先萌生的位置(圖7b);在更高的應(yīng)力幅下,合金表面可觀察到大量的開裂損傷(圖7c)。盡管這些損傷既有滑移帶裂紋也有晶界裂紋,但疲勞裂紋更傾向于沿晶界開裂。這種高應(yīng)力幅下產(chǎn)生的沿晶裂紋主要與晶界上嚴(yán)重的位錯(cuò)塞積有關(guān)[25],類似的現(xiàn)象在其他fcc結(jié)構(gòu)合金中也曾觀察到[25~27]。

圖7

圖7 應(yīng)力幅對Cu-20%Mn合金拉-拉疲勞損傷開裂行為的影響

Fig.7 Effect of the stress amplitude on the fatigue damage and cracking behaviors in tension-tension fatigue of Cu-20%Mn alloy (GB refers to grain boundary, and SB represents slip band)

(a) 90 MPa (b) 115 MPa (c) 160 MPa

綜上,Cu-Mn合金的拉-拉疲勞變形和損傷行為與短程有序度和應(yīng)力幅緊密相關(guān)。在同一應(yīng)力幅下,短程有序度的增加有利于降低材料的疲勞損傷風(fēng)險(xiǎn),開裂方式由傾向于沿晶開裂轉(zhuǎn)變?yōu)檠鼗茙ч_裂,這與圖3中Cu-Mn合金拉-拉疲勞壽命的變化規(guī)律相吻合,即合金的拉-拉疲勞壽命隨Mn含量的增加而提高。

2.4 疲勞微觀結(jié)構(gòu)

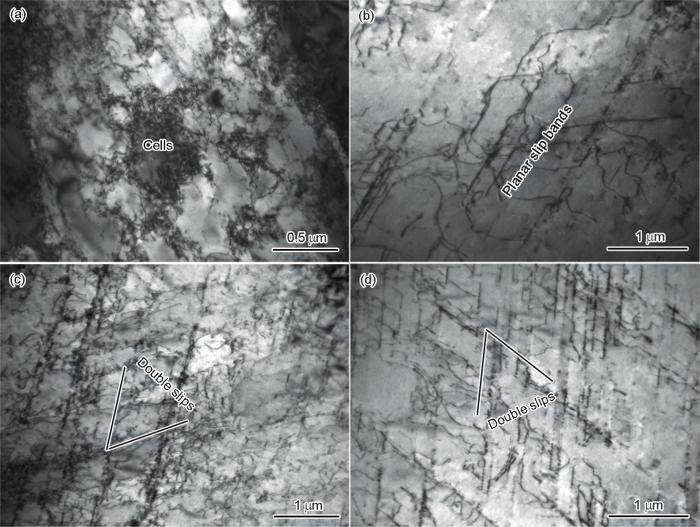

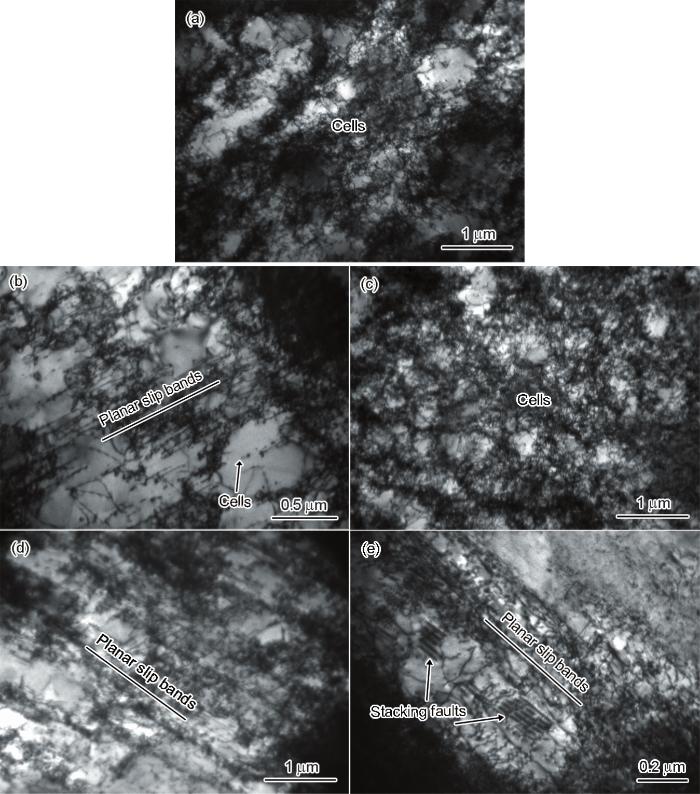

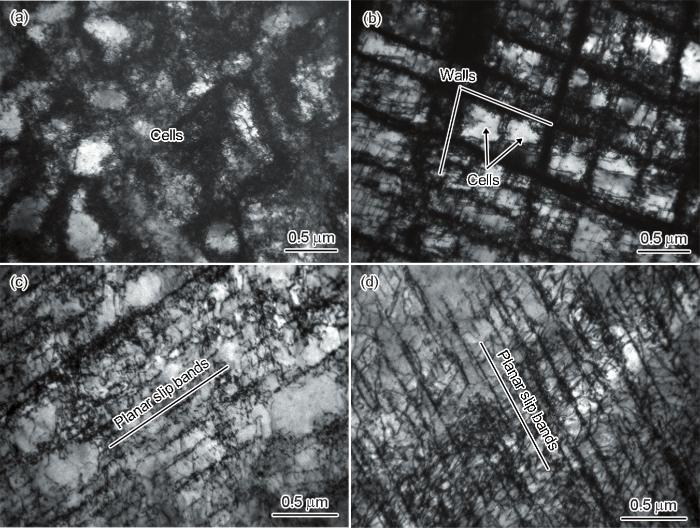

圖8~10分別給出了4種Cu-Mn合金在3種應(yīng)力幅(90、115和130 MPa)下疲勞后的微觀結(jié)構(gòu)。如圖8所示,在應(yīng)力幅90 MPa下,Cu-5%Mn合金的微觀結(jié)構(gòu)主要為波狀滑移的位錯(cuò)胞結(jié)構(gòu),這些位錯(cuò)胞有的較為完整,而有的則較為松散(圖8a)。對于Cu-10%Mn、Cu-15%Mn和Cu-20%Mn 3種合金,其位錯(cuò)滑移均限制在固定的滑移面上發(fā)生,形成了典型的平面滑移帶結(jié)構(gòu)(圖8b~d)。對比3種合金中的平面滑移帶形貌可以看出,隨著Mn含量的增加(即短程有序度提高),平面滑移帶的發(fā)展程度逐步提高,滑移帶的間距變小,次滑移的開動(dòng)變得更加頻繁。綜合以上觀察可知,在小應(yīng)力幅(90 MPa)下,Cu-Mn合金在拉-拉疲勞載荷下的位錯(cuò)滑移方式隨著短程有序度提高逐漸由波狀滑移轉(zhuǎn)變?yōu)槠矫婊?類似的現(xiàn)象在Cu-Al[2]、Cu-Zn[4]和Fe-Mn-C系TWIP鋼[28]的疲勞研究中有過報(bào)道。

圖8

圖8 低應(yīng)力幅(90 MPa)下Cu-Mn合金疲勞后樣品內(nèi)部微觀結(jié)構(gòu)的TEM像

Fig.8 TEM images of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at low stress amplitude of 90 MPa

圖9

圖9 中等應(yīng)力幅(115 MPa)下Cu-Mn合金疲勞后樣品內(nèi)部微觀結(jié)構(gòu)的TEM像

Fig.9 TEM images of Cu-5%Mn (a), Cu-10%Mn (b, c), Cu-15%Mn (d), and Cu-20%Mn (e) alloys fatigued at an intermediate stress amplitude of 115 MPa

圖10

圖10 高應(yīng)力幅(130 MPa)下Cu-Mn合金疲勞后樣品內(nèi)部微觀結(jié)構(gòu)的TEM像

Fig.10 TEM images of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at a high stress amplitude of 130 MPa

當(dāng)應(yīng)力幅增至115 MPa,所有合金的位錯(cuò)密度均顯著提升,如圖9所示。位錯(cuò)胞仍為Cu-5%Mn合金的主要位錯(cuò)結(jié)構(gòu)(圖9a)。相較于低應(yīng)力幅90 MPa下,此時(shí)Cu-10%Mn合金的內(nèi)部結(jié)構(gòu)出現(xiàn)了明顯的改變:盡管此時(shí)仍可觀察到位錯(cuò)的平面滑移痕跡(圖9b),但松散的位錯(cuò)胞已經(jīng)成為主導(dǎo)的位錯(cuò)亞結(jié)構(gòu)(圖9c),意味著應(yīng)力幅的增加會促進(jìn)位錯(cuò)交滑移的開動(dòng)。應(yīng)該指出的是,類似的現(xiàn)象也反映在循環(huán)周次對位錯(cuò)滑移方式的影響上。最近,本課題組[29]研究了Cu-10%Mn合金在疲勞載荷下的微觀結(jié)構(gòu)演化行為,發(fā)現(xiàn)隨著循環(huán)周次增加,在位錯(cuò)密度提高的同時(shí),合金的主導(dǎo)位錯(cuò)滑移方式由平面滑移逐步過渡為波狀滑移。上述實(shí)驗(yàn)現(xiàn)象應(yīng)該與以下2種機(jī)制有關(guān):(1) 短程有序消耗機(jī)制[30],即由于短程有序結(jié)構(gòu)本身的短程特性,使得其一旦被移動(dòng)的位錯(cuò)切過或破壞,短程有序結(jié)構(gòu)就不能被恢復(fù)。因此,隨著應(yīng)變的增加,合金中的短程有序結(jié)構(gòu)會被移動(dòng)的位錯(cuò)逐漸消耗,導(dǎo)致短程有序?qū)换频囊种朴绊憸p弱;(2) 螺位錯(cuò)湮滅距離(ys)增大機(jī)制[31,32],即外加載荷的增加顯著提升了合金的內(nèi)應(yīng)力,從而增大了螺位錯(cuò)間的湮滅距離,導(dǎo)致位錯(cuò)的交滑移能力變強(qiáng)。不同于Cu-5%Mn和Cu-10%Mn合金,此時(shí)Cu-15%Mn和Cu-20%Mn合金的位錯(cuò)滑移方式并未因應(yīng)變幅的增加而發(fā)生改變,平面滑移帶仍為這2種合金的主導(dǎo)位錯(cuò)結(jié)構(gòu)(圖9d和e)。可見,高的短程有序度可以有效推遲或削弱因應(yīng)力幅增加而引起的位錯(cuò)交滑移。

隨著應(yīng)力幅進(jìn)一步增加到130 MPa,Cu-Mn合金的位錯(cuò)密度進(jìn)一步增加(圖10)。此時(shí)的Cu-5%Mn合金中,位錯(cuò)胞仍是主導(dǎo)的微觀結(jié)構(gòu)(圖10a)。然而,此時(shí)Cu-10%Mn合金中卻形成了沿著2個(gè)不同方向滑移的長直平行位錯(cuò)墻結(jié)構(gòu),如圖10b所示。這些位錯(cuò)墻的形成也使得粗大的晶粒被分割成許多排列有序的“網(wǎng)格”,在這些“網(wǎng)格”中可觀察到常規(guī)的位錯(cuò)胞結(jié)構(gòu)。研究[33]表明,這種位錯(cuò)組態(tài)的形成是變形初期形成的平面滑移型位錯(cuò)結(jié)構(gòu)和變形中后期交滑移頻繁激活綜合作用的結(jié)果。相似的結(jié)構(gòu)也曾在高層錯(cuò)能Cu-Ni合金的單向拉伸變形中觀察到[34]。如圖10c和d所示,Cu-15%Mn和Cu-20%Mn合金的主導(dǎo)位錯(cuò)滑移方式仍然為位錯(cuò)的平面滑移。相較于前2個(gè)應(yīng)力幅,此時(shí)平面滑移帶的密度有所增加,且分布更為均勻。

綜上,Mn含量(短程有序度)和加載條件(應(yīng)力幅或循環(huán)周次)共同影響了Cu-Mn合金拉-拉疲勞的微觀變形機(jī)制。隨著短程有序度增加,Cu-Mn合金的位錯(cuò)滑移方式逐漸由波狀滑移轉(zhuǎn)變?yōu)槠矫婊?從而增強(qiáng)了位錯(cuò)滑移的平面性;而應(yīng)力幅或循環(huán)周次的增加則會提高合金中位錯(cuò)密度,這不僅導(dǎo)致短程有序結(jié)構(gòu)被消耗,而且增大了螺位錯(cuò)的湮滅距離,進(jìn)而促進(jìn)了位錯(cuò)的交滑移。應(yīng)該指出的是,更高的短程有序度有利于推遲或削弱因加載條件變化所引起的位錯(cuò)交滑移。

3 分析討論

Cu-Mn合金的拉-拉疲勞壽命與應(yīng)力幅之間的關(guān)系很好地符合經(jīng)典的Basquin公式[18]。因此,通過分析短程有序?qū)u-Mn合金疲勞強(qiáng)度系數(shù)和疲勞強(qiáng)度指數(shù)的影響,可以更好地幫助理解高層錯(cuò)能Cu-Mn合金拉-拉疲勞性能改善的本質(zhì)原因。圖11給出了Basquin關(guān)系在雙對數(shù)坐標(biāo)下的示意圖,其中S-N曲線的延長線與縱坐標(biāo)的交點(diǎn)即為σ

圖11

圖11 雙對數(shù)坐標(biāo)下S-N曲線示意圖

Fig.11 Schematic of S-N curves in a lg-lg scale showing the effect of σ

3.1 短程有序?qū)ζ趶?qiáng)度系數(shù)的影響

研究[2,35]表明,金屬材料的σ

圖12

圖12 幾種典型fcc結(jié)構(gòu)金屬的σ

Fig.12 Relationship between σ

由于所研究的Cu-Mn合金為單相fcc結(jié)構(gòu),且它們的平均晶粒尺寸大致相當(dāng),因此,Mn元素添加所引起的Rm的增加主要與固溶強(qiáng)化和加工硬化能力的改善有關(guān),故

式中,σss和σWH分別為固溶強(qiáng)化和加工硬化對Rm的貢獻(xiàn)值。顯然,Mn含量的增加會提高Cu-Mn合金的固溶強(qiáng)化效果。而對于加工硬化而言,前期的研究[16,30]表明,無論是在單向拉伸還是壓縮變形條件下,Mn含量的增加均會促使合金的位錯(cuò)滑移方式由波狀滑移轉(zhuǎn)變?yōu)槠矫婊?并由此提高了合金的加工硬化能力。考慮在拉-拉疲勞研究中,發(fā)生了相同的位錯(cuò)滑移方式轉(zhuǎn)變。因此,短程有序度的提高也會改善Cu-Mn合金拉-拉疲勞中的循環(huán)硬化能力。綜上,在固溶強(qiáng)化和循環(huán)硬化能力改善的綜合作用下,Cu-Mn合金的σ

3.2 短程有序?qū)ζ趶?qiáng)度指數(shù)的影響

疲勞強(qiáng)度指數(shù)反映了材料在疲勞載荷下產(chǎn)生損傷的難易程度,其數(shù)值越大,疲勞損傷越不易形成[22,37]。因此,疲勞強(qiáng)度指數(shù)取決于材料的微觀損傷機(jī)制[2,20,37]。Cu-Mn合金的疲勞強(qiáng)度指數(shù)隨著短程有序度的增加而增大,意味著合金抗疲勞損傷的能力得到提高。根據(jù)Zhang等[37]研究結(jié)果,并結(jié)合本工作中SEM和TEM的觀察結(jié)果可以推斷,短程有序?qū)u-Mn合金疲勞強(qiáng)度指數(shù)的影響主要與變形均勻性和滑移可逆性有關(guān)。

3.2.1 變形均勻性的提高

眾所周知,如果一個(gè)材料具有很強(qiáng)的均勻變形能力,那么它就可以通過“平攤”應(yīng)變的方式來降低應(yīng)變局部化效應(yīng),從而推遲疲勞損傷的形成[39,40]。因此,提高變形均勻性有利于增大疲勞強(qiáng)度指數(shù)。因?yàn)镃u-Mn合金中并不含有第二相粒子,故其變形均勻性主要包括晶粒間的變形均勻性和晶內(nèi)的變形均勻性。

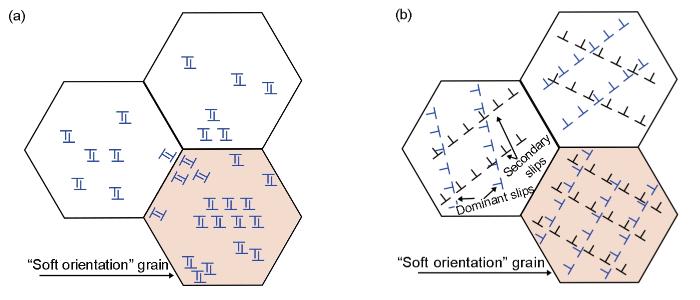

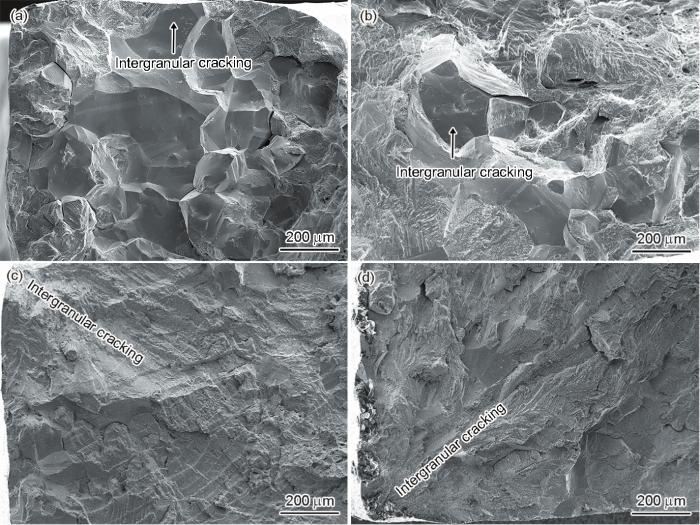

(1) 晶粒間的變形均勻性。由圖5可知,短程有序度的增加可以有效降低晶界的開裂風(fēng)險(xiǎn),而與之相對應(yīng)的則是位錯(cuò)的滑移方式由波狀滑移轉(zhuǎn)變?yōu)槠矫婊?圖8~10)。由此可見,位錯(cuò)的滑移方式影響了晶粒間的變形均勻性。事實(shí)上,由于晶體內(nèi)各晶粒間Schmid因子的不同,晶粒間的變形普遍存在著應(yīng)變不匹配現(xiàn)象。在波狀滑移主導(dǎo)的合金中,位錯(cuò)的滑移方式以交滑移為主,這導(dǎo)致在疲勞過程中,其內(nèi)部的“軟取向”晶粒會因優(yōu)先產(chǎn)生大量位錯(cuò)的交滑移而出現(xiàn)嚴(yán)重的應(yīng)變局部化,如圖13a所示。因此,相鄰晶粒間的應(yīng)變不相容性將增大,從而造成晶界處的應(yīng)力集中。不同于波狀滑移,平面滑移除了可以抑制位錯(cuò)的交滑移外,還具有很強(qiáng)的次滑移開動(dòng)能力。這是因?yàn)?在塑性變形的最初始階段,平面滑移型金屬中開動(dòng)的主滑移主要集中在幾個(gè)滑移帶內(nèi),此時(shí)材料內(nèi)部其他區(qū)域的位錯(cuò)密度很低。在這種情況下,受平面滑移本身較弱的潛在硬化特性影響,次滑移系的位錯(cuò)可以在很小的應(yīng)力或應(yīng)變下就被激活[41]。例如,對于平面滑移主導(dǎo)的Cu-16%Al單晶體,引起次滑移開動(dòng)的塑性應(yīng)變幅可以低至10-4,而在如此低的塑性應(yīng)變幅下,純Cu中只能觀察到主滑移的開動(dòng)[42]。因此,當(dāng)平面滑移型金屬承受疲勞載荷時(shí),其內(nèi)部的“軟取向”晶粒能快速激活次滑移位錯(cuò),其與主滑移位錯(cuò)就會相互交割,從而增加位錯(cuò)的臨界滑移應(yīng)力,如圖13b所示。因此,“軟取向”晶粒內(nèi)與其他晶粒內(nèi)位錯(cuò)的臨界滑移應(yīng)力之間的差別會逐漸減小。在這種情況下,具有更高短程有序度的Cu-20%Mn合金中的“軟取向晶粒”與其他晶粒之間的協(xié)同變形能力就會增強(qiáng),進(jìn)而提高了晶粒間的變形均勻性。此外,晶界附近處開動(dòng)的次滑移還可以通過調(diào)節(jié)塑性變形的方式來有效釋放因位錯(cuò)塞積所造成的晶界應(yīng)力集中,進(jìn)一步提高晶粒間的變形均勻性(圖6)。總之,位錯(cuò)滑移的平面性越高,合金在疲勞過程中參與協(xié)調(diào)變形的晶粒就會越多。因此,提高合金中的短程有序度,有利于提高Cu-Mn合金中晶粒間的變形均勻性。疲勞斷口表面裂紋源區(qū)的SEM表征結(jié)果也驗(yàn)證了這一推論。如圖14所示,隨著Mn含量(即短程有序度)的增加,Cu-Mn合金的裂紋萌生區(qū)由典型的沿晶開裂特征逐漸轉(zhuǎn)變?yōu)榇┚Ы饫黹_裂特征。

圖13

圖13 滑移方式對Cu-Mn合金晶間變形均勻性影響的示意圖

Fig.13 Schematics showing the effect of slip mode on the intergranular deformation homogeneity of Cu-Mn alloys

(a) wavy slip (b) planar slip

圖14

圖14 應(yīng)力幅90 MPa下Cu-Mn合金疲勞后裂紋源區(qū)形貌的SEM像

Fig.14 SEM images showing the morphologies of fatigue source zone on the fracture surface of Cu-5%Mn (a), Cu-10%Mn (b), Cu-15%Mn (c), and Cu-20%Mn (d) alloys fatigued at a stress amplitude of 90 MPa

(2) 晶內(nèi)的變形均勻性。滑移方式對晶粒內(nèi)部變形均勻性的影響主要反映在對位錯(cuò)交滑移的抑制程度[43]。如圖13a所示,在波狀滑移型金屬中,位錯(cuò)主要以交滑移的方式運(yùn)動(dòng),這很容易導(dǎo)致其與來自于交滑移面的其他位錯(cuò)發(fā)生纏結(jié),進(jìn)而在增加位錯(cuò)團(tuán)簇形成概率的同時(shí)也增加了位錯(cuò)湮滅的幾率。因此,晶粒內(nèi)部的位錯(cuò)分布極不均勻。此外,位錯(cuò)團(tuán)簇周圍的應(yīng)力場也會加劇晶內(nèi)的應(yīng)變局部化效應(yīng)[44]。因此,波狀滑移材料晶內(nèi)的均勻變形性普遍較差。相反,對于平面滑移型材料而言(圖13b),位錯(cuò)的交滑移受到極大抑制,使得位錯(cuò)滑移限制在各個(gè)平行的滑移面內(nèi),因此顯著降低了位錯(cuò)纏結(jié)和位錯(cuò)湮滅的幾率,從而提高了晶內(nèi)的變形均勻性。另外,平面滑移材料內(nèi)更容易激活次滑移,而這會進(jìn)一步分擔(dān)主滑移的塑性變形,使得整體晶粒的變形更加均勻。最近,Shao等[28]認(rèn)為,不同于層錯(cuò)能降低所誘發(fā)的平面滑移,源于短程有序破壞導(dǎo)致的平面滑移會在滑移帶上形成應(yīng)變局部化效應(yīng)。這是因?yàn)?根據(jù)滑移面軟化機(jī)制[13],一旦合金中短程有序結(jié)構(gòu)被破壞,就相當(dāng)于在合金內(nèi)部引入了位錯(cuò)易滑移通道。因此,在隨后的疲勞加載過程中,后續(xù)位錯(cuò)會更傾向于沿著短程有序結(jié)構(gòu)被破壞的路徑進(jìn)行滑移以減小運(yùn)動(dòng)阻力。事實(shí)上,這也是Cu-20%Mn合金中疲勞裂紋易于沿滑移帶萌生的主要原因(圖6b)。盡管如此,隨著Mn含量增加,滑移帶分布均勻性的改善(圖5)仍可充分表明,與波狀滑移相比,由短程有序引起的平面滑移具有更強(qiáng)的晶內(nèi)變形均勻性。

3.2.2 位錯(cuò)滑移可逆性的增強(qiáng)

金屬晶體的疲勞失效本質(zhì)上是一個(gè)位錯(cuò)滑移不可逆的結(jié)果[45]。如果位錯(cuò)滑移是完全可逆的,那么就很難發(fā)生疲勞損傷,而金屬材料在疲勞過程中不可避免地存在著不可逆的位錯(cuò)滑移。Mughrabi[46]提出,循環(huán)滑移的不可逆性P (反映了位錯(cuò)滑移的不可逆程度)與疲勞壽命之間可近似表達(dá)為如下的冪律關(guān)系:

式中,α和β為材料常數(shù)。可見,循環(huán)滑移的不可逆程度影響了材料的疲勞壽命:循環(huán)滑移的不可逆性越小,疲勞過程中材料越不容易形成損傷,疲勞壽命則相應(yīng)地越高。因此,提高位錯(cuò)滑移的可逆性有利于增大材料的疲勞強(qiáng)度指數(shù)。有研究[1,27,45]報(bào)道,相比于波狀滑移,位錯(cuò)的平面滑移因很少與其他交滑移面上的位錯(cuò)發(fā)生交互作用,故其具有更高的滑移可逆性。由Cu-Mn合金在拉-拉疲勞后的位錯(cuò)組態(tài)可知,短程有序度的提高有效增強(qiáng)了合金的位錯(cuò)滑移平面性。因此,可以推斷Cu-Mn合金的變形可逆性隨著短程有序度的提高而增強(qiáng)。事實(shí)上,一個(gè)最直接的證據(jù)就是,隨著Mn含量的增加,Cu-Mn合金疲勞后樣品表面的滑移帶的擠出高度明顯降低,如圖5所示。

綜上,隨著合金中短程有序度的提高,Cu-Mn合金拉-拉疲勞載荷下位錯(cuò)滑移的平面性顯著增強(qiáng),從而提高了合金的強(qiáng)度、變形均勻性和位錯(cuò)滑移的可逆性,由此同時(shí)增大了合金的σ

圖15

圖15 短程有序?qū)u-Mn合金拉-拉疲勞性能及變形微觀結(jié)構(gòu)影響的示意圖

Fig.15 Schematic showing the effect of short-range ordering (SRO) on the tension-tension fatigue properties and deformation microstructures of Cu-Mn alloys

4 結(jié)論

(1) 隨著短程有序度的提高,Cu-Mn合金的疲勞強(qiáng)度指數(shù)和疲勞強(qiáng)度系數(shù)同時(shí)提高,其拉-拉疲勞壽命顯著改善。

(2) 在拉-拉疲勞載荷下,短程有序度的提高有效抑制了位錯(cuò)的交滑移,導(dǎo)致Cu-Mn合金的循環(huán)變形機(jī)制由位錯(cuò)波狀滑移轉(zhuǎn)變?yōu)槠矫婊?相應(yīng)地,Cu-Mn合金的表面損傷和擠出侵入程度明顯降低。

(3) 疲勞強(qiáng)度系數(shù)的增大主要?dú)w因于Mn元素的固溶強(qiáng)化和平面滑移所引起的加工硬化能力的增強(qiáng);疲勞強(qiáng)度指數(shù)的增大則源于平面滑移表現(xiàn)出的更高的變形均勻性和滑移可逆性。在以上2方面的共同作用下,Cu-Mn合金的拉-拉疲勞性能獲得改善。

來源--金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號