分享:Inconel 718高溫合金中析出相演變研究進展

天津大學材料科學與工程學院水利安全與仿真國家重點實驗室, 天津 300354

摘要

Inconel 718高溫合金廣泛應用于航空、航天、電力和國防等領域中復雜金屬結構構件的制造, 其高溫抗疲勞性能和蠕變持久強度與成形加工過程中微觀組織的演變密切相關. 以往的研究側重于鎳基合金熱加工(如定向凝固、熱處理、鍛造和焊接等)工藝參數(shù)的優(yōu)化, 較少從析出相控制的角度來闡明冷軋、熱變形、焊接等工藝與高溫服役性能之間的內在聯(lián)系. 本文介紹了該合金中不同類型的析出相, 包括: 主要強化相(γ'' 相)、輔助強化相(γ' 相)、γ'' 相的平衡相(δ相), 以及MX型碳氮化物和Laves相; 論述了鎳基合金制備過程中不同類型析出相的析出機制及其對合金高溫性能的影響; 指出了鎳基合金高能電子束焊接過程中, 焊接熱影響區(qū)微裂紋形成的影響因素.

關鍵詞:

高溫合金是當今航空、航天、電力和國防等領域的關鍵金屬結構材料, 廣泛應用于渦輪盤、葉片、螺栓、導向器、壓氣機盤、機匣等各種重要零件的制作. 近年來, 研究人員圍繞高溫合金成分設計與純凈化處理[1-3]、熱處理組織控制原理[4-6]、定向凝固單晶制備技術[7,8]、高溫蠕變行為[9]、表面熱障涂層制備[10,11]和激光立體成形技術[12]等方面開展了系統(tǒng)工作, 并取得了顯著進展. 然而, 如何在提高合金純凈度和可加工性的同時避免成分偏析、加工裂紋的形成, 如何通過組織設計與控制來進一步提高其熱強性和熱疲勞性能等關鍵問題仍亟待解決. 其中, 合金組織的析出相選擇與控制是一個關鍵因素.

Inconel 718高溫合金是1959年由美國研發(fā)的一種Ni-Cr-Fe基變形合金(對應中國牌號GH4169), 1962年, 美國國際鎳公司對其申請了專利保護. 由于其具有良好的高溫組織穩(wěn)定性、抗氧化腐蝕性能和焊接性能, 優(yōu)異的抗疲勞和抗蠕變性能, 已成為當前應用最為廣泛的高溫合金之一(占世界高溫合金總產量的40%~50%). 作為航空發(fā)動機結構材料, Inconel 718合金在服役過程中受高溫、應力、腐蝕等綜合作用, 其工作狀態(tài)受疲勞-蠕變交互作用, 服役壽命與服役條件下合金微觀組織的演變密切相關, 特別是在650 ℃以上長期服役時, 合金中的主要強化相γ″相將發(fā)生粗化或向δ相轉變[13]. 闡明析出相在服役過程中的析出與演變規(guī)律對進一步延長Inconel 718合金的使用壽命具有重要意義.

以往Inconel 718合金研究工作的開展主要集中于定向凝固[7]、熱處理[4-6]、鍛造[14]、高溫疲勞與蠕變性能[6]等方面, 較少從析出相析出與演化角度來分析冷軋、熱變形、焊接過程中微觀組織的演化及其與高溫性能的內在聯(lián)系. 基于此, 本工作將首先介紹Inconel 718高溫合金中不同類型析出相的相關特性, 闡明鎳基合金不同制備工藝過程中析出相的析出與演化行為, 論述不同類型的析出相對合金高溫性能的影響, 指出Inconel 718合金電子束焊接過程中, 熱影響區(qū)微裂紋的萌生機制.

Inconel 718高溫合金是一種析出強化型鎳基合金, 其主要化學成分(質量分數(shù), %)為: Ni 50.00~55.00, Cr 17.00~21.00, Nb 4.40~5.40, C<0.08, Mn<0.35, Si<0.35, Mo 2.80~3.30, Cu<0.30, Co<1.00, Al 0.20~1.15, Ti 0.65~1.15, B<0.01, S<0.01, P<0.01, Fe余量. Inconel 718高溫合金的基體相為γ相, 主要強化相為γ″相, 輔助強化相為γ′相, 組織中還包括少量的δ相(γ″相的平衡相)和MX型碳氮化物, 此外, 在鑄錠或焊縫組織中常常存在有害的Laves相. 表1[15-17]列出了上述組成相的分子式、晶體結構及點陣常數(shù).

表1 Inconel 718高溫合金主要相的晶體結構及組成[

Table 1 Crystal structure and composition of main precipitated phases in Inconel 718 alloy[

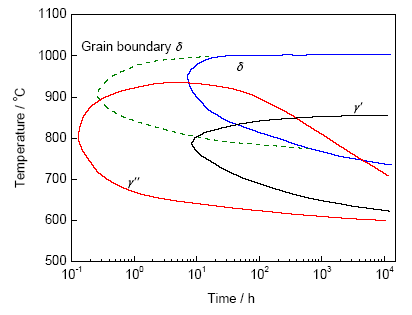

Inconel 718高溫合金基體γ相與亞穩(wěn)γ″相晶格錯配度較大, γ″相通常以共格對應關系在γ相基體中呈圓盤狀彌散析出, 為主要強化相. 亞穩(wěn)γ″相高溫長期服役時將粗化長大并逐漸失去與基體γ相的共格對應關系, 最終發(fā)生向δ相的轉變, 其析出溫度區(qū)間為595~870 ℃, 溶解溫度區(qū)間為870~930 ℃[18,19]. 一般在基體中彌散析出的輔助強化γ'相其晶格常數(shù)與基體γ相十分相近, 較低的γ'相/γ相界面能有利于改善γ'相的組織穩(wěn)定性[15]; γ'相的析出溫度區(qū)間為593~816 ℃, 溶解溫度區(qū)間為843~871 ℃[18,19]. 在加工、時效和熱處理過程通常會析出具有Cu3Ti型正交有序結構的δ相(亞穩(wěn)γ''相的高溫穩(wěn)定相)形成, 其析出溫度為780~980 ℃. 關于其析出最快的溫度區(qū)間尚存在爭議, 一般認為在890~900 ℃[20], 也有報道指出應在930~950 ℃[21,22]; 其起始溶解溫度為980 ℃, 完全溶解溫度區(qū)間為1020~1038 ℃[23]. 一般認為, δ相在低于900 ℃時效時, 在γ'相和γ''相析出后呈針狀析出; 高于900 ℃時效時, 直接從基體中呈短棒狀析出. Inconel 718高溫合金鑄錠或者焊縫凝固過程中將析出MX相和Laves相. 少量MX型碳氮化物在晶界和晶內呈塊狀分布, 可以起到抑制晶粒長大的作用[24]; Laves相在凝固和熔焊時均會以塊狀或島狀在枝晶間析出. MX型碳氮化物的原子排列致密, 熱穩(wěn)定性強, 高溫服役時因變形難以協(xié)調將導致碳氮化物及其與基體界面結合處破碎, 從而成為疲勞裂紋源. Laves相的析出將消耗大量Nb原子, 惡化合金性能[25].

Inconel 718合金組織的析出相種類繁多, 相場模擬為深入探究析出相的析出與演變機制提供了新的手段. Zhou等[26]將Inconel 718合金簡化為Ni-Alx-Nby偽三元合金, 建立了γ', γ''和δ相的定量相場模型, 利用相場法研究了過飽和γ基體相中析出的共沉淀相的微觀組織形貌, 指出γ'和γ''相在基體中均勻形核, δ相由于較高的界面能而無法均勻形核; γ'相為等軸晶, 而γ''的3個變體在(111)截面上相互成120°, 呈透鏡狀. 上述方法雖然大大簡化了模擬過程, 但將γ'相形成元素簡化為單一的Al, 無法體現(xiàn)各組元間的相互作用, 這必將影響到γ'相粗化過程模擬的可靠性, 也無法展示出γ''相向δ相的轉變可能導致的組織失穩(wěn)和性能惡化.

在高溫合金析出相析出與演變研究中, 采用計算機模擬的研究鮮見報道, 這是因為多元多相合金中組元間的相互作用、相的析出和微觀組織演化十分復雜, 采用計算機模擬存在許多困難. 但是計算機模擬可為實驗設計提供指導和預測, 也可對一些實驗手段無法探究的對象進行研究. 隨著計算機技術的飛速發(fā)展和模擬方法的不斷改進和完善, 計算機模擬必將在高溫合金組織設計和調控方面發(fā)揮越來越重要的作用.

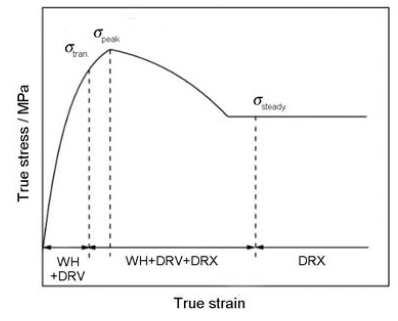

作為一種變形高溫合金, 加工過程中的冷、熱變形均會對Inconel 718高溫合金的組織結構和析出相產生影響, 進而決定熱處理后最終的組織和服役性能. Inconel 718高溫合金的變形一般可分為4個階段(圖1[27]): 應變硬化、穩(wěn)態(tài)階段、軟化階段和穩(wěn)態(tài)階段. 在應變硬化階段, 位錯隨著應變的增加大量增殖, 位錯之間相互聚集和纏結, 這一階段雖然存在動態(tài)回復(dynamic recovery, DRV), 但是由于其層錯能較低, 使得位錯的攀移和滑移較為困難, DRV速率非常緩慢, 在該階段應力隨著應變的增加急劇升高. 在穩(wěn)態(tài)階段, 隨著應變的繼續(xù)增加, 位錯密度不斷增大, 當達到某一臨界值時, 發(fā)生動態(tài)再結晶(dynamic recrystallization, DRX), 雖然DRX能夠降低位錯密度, 但是由于初始位錯密度相對較高, 動態(tài)再結晶引起的軟化效應不足以抵消應變硬化效應, 使得應力隨應變增加仍然升高. 在軟化階段, 隨著應變的進一步增加, 位錯不斷地積累到一定程度時, DRX消耗位錯的速率大于位錯增殖速率時, 使得合金內位錯密度下降, 換言之, DRX引起的軟化效應大于應變硬化效應. 在穩(wěn)態(tài)階段, 隨著合金位錯密度下降, 動態(tài)再結晶速率不斷減小, 最終由動態(tài)再結晶導致的軟化效應與應變硬化效應達到動態(tài)平衡. 隨應變的增加, 應力值無明顯變化.

圖1 Inconel 718高溫合金典型真應力-應變示意圖[

Fig.1 Schematic diagram of the typical true stress-true strain curve of Inconel 718 alloy[

考慮到變形過程各階段的復雜性和多樣性, 澄清變形過程(熱變形和冷加工)中沉淀相的析出與演變規(guī)律對控制鎳基合金中不同類型析出相的形貌、數(shù)量和分布具有重要意義.

高溫合金應用一般采用熱加工成型法, 國內外對其熱變形行為已開展廣泛的研究[28].

高溫壓縮變形是模擬Inconel 718高溫合金高溫鍛造的主要研究手段. 根據(jù)Garcia等[29]的研究, 均質處理后合金的變形激活能為483 kJ/mol. 經時效處理后, δ相析出, 合金的變形激活能為523 kJ/mol [30]. 上述結果表明, δ相的析出將影響合金的熱變形過程. 合金中適量δ相的存在可阻礙再結晶晶粒的長大, 有利于改善其熱加工性能. 若時效處理時間較長, 大量針狀δ相析出時, 其熱加工性降低[31,32].

δ相的析出形貌與合金的熱加工參數(shù)(如終鍛溫度

圖2 Inconel 718合金不同相的析出-溫度-時間(PTT)圖[

Fig.2 Precipitation-temperature-time (PTT) diagram of the various phases of Inconel 718 alloy[

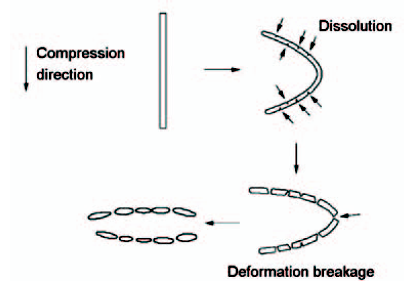

Zhang等[34]發(fā)現(xiàn)在950 ℃以0.005 s-1進行壓縮變形時, 板條狀δ相將發(fā)生球化和溶解, δ相含量減少. 壓縮變形時, 板條狀δ相的球化模型如圖3[34]所示. 將高溫壓縮后的合金在不同溫度等溫處理時, 板條δ相也將首先溶解為小尺寸的球狀δ相, 與上述高溫壓縮變形的溶解機制相類似[35]. Wang等[36]在高溫壓縮變形的合金中還觀察到了少量的塊狀δ相, 指出該塊狀δ相的形成應與板條δ相的剪切變形和球化有關.

圖3 Inconel 718合金組織中板條狀δ相球化過程示意圖[

Fig.3 Schematic diagram for the spheroidization of plate-like δ phase in the microstructure of Inconel 718 superalloy[

與此同時, Inconel 718高溫合金在高溫拉伸變形過程中沉淀相的析出也引起了研究者的廣泛興趣. Nalawade等[37]通過分析合金的高溫拉伸斷口, 指出合金中δ相析出飽和時, 不同溫度下拉伸變形, 基體中γ'相和γ''相的析出情況不同. 200~600 ℃拉伸變形后基體組織中不存在γ'和γ''相; 600 ℃變形時只發(fā)現(xiàn)了γ'相; 700 ℃變形基體中同時存在γ'和γ''相. 高溫拉伸過程中, 組元(Al+Ti)/Nb的比值對中間相的析出順序有較大影響.

以往對Inconel 718高溫合金的熱變形和動態(tài)再結晶過程已經進行了大量的實驗研究、模型分析和工藝參數(shù)優(yōu)化[38-40], 下一步的研究重點應集中建立熱變形過程析出相析出與高溫性能的動態(tài)響應關系, 并通過控制析出相的析出來提高綜合性能.

除了采用高溫鍛造和熱軋等高溫成型工藝外, 一些特殊Inconel 718高溫合金部件也采用冷變形加工, 如渦輪發(fā)動機的壓氣機葉片采用鍛造+冷輥軋工藝[41], 冷變形可對析出相的析出產生影響[42].

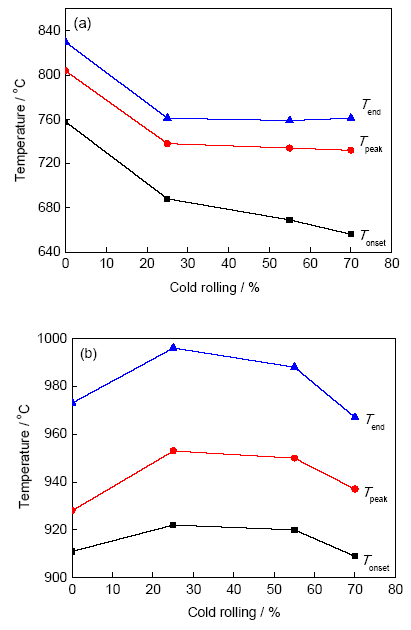

Wei等[43]研究了預冷軋對合金中δ相析出的影響, 指出冷變形可提高δ相的形核速率并降低其臨界形核能, 促進了δ相的析出與粗化. Mei等[44]分析研究了不同冷軋程度對高溫固溶處理后合金組織中析出相析出動力學和形貌演化的影響. 不同程度冷軋的Inconel 718合金試樣在升溫過程中均依次出現(xiàn)2個放熱峰, 即γ''相和δ相析出峰. γ''相析出峰隨著冷軋程度的增大不斷地向低溫方向移動, 而δ相析出峰隨著冷軋程度的增大先向高溫方向移動而后又向低溫方向移動, 如圖4[44]所示. 冷軋過程中形成的位錯可促進γ''相的形核過程. γ''相的析出將導致貧Nb區(qū)域的形成, 從而延緩δ相的析出; 另一方面, 冷軋程度越高, 再結晶后晶粒尺寸越小, δ相的形核位置越多. δ相的析出受貧Nb效應和再結晶共同作用所決定. 950 ℃時效時, 隨冷軋程度的增加, δ相的析出量呈遞增趨勢且析出形貌由長條狀逐漸變?yōu)槎贪魻罨蚯驙?

圖4 不同程度冷軋的Inconel 718合金連續(xù)加熱過程中γ″相和δ相析出特征溫度的變化規(guī)律[

Fig.4 Onset (Tonset), peak (Tpeak) and end (Tend) temperatures, of the γ″-phase precipitation (a) and the δ-phase (b) for different degrees cold-rolled Inconel 718 alloy samples[

如前所述, Inconel 718合金是以γ''相為主要強化相的時效硬化型高溫合金. 一定溫度下, 亞穩(wěn)γ''相轉變?yōu)檎挥行蚪Y構的穩(wěn)態(tài)δ相; 當溫度繼續(xù)升高時, δ相含量逐漸減少直至完全消失[45]. 高溫拉伸過程中應變誘導析出的δ相可促進微孔的形成及合并長大, 損害其高溫疲勞性能[46]. 若晶粒尺寸較大, 形變誘導析出的沉淀相, 將導致高溫拉伸變形初始階段的加工硬化以及拉伸變形后期的流變軟化現(xiàn)象[47]. Huang等[48]指出上述現(xiàn)象與變形過程中δ相形態(tài)和數(shù)量的變化有關. 針狀/板條狀δ相的析出密度隨應變量增加呈遞減趨勢, 而塊狀/球狀δ相數(shù)量則隨應變增加呈遞增趨勢. δ相的形貌與鎳基合金的高溫性能密切相關, 棒狀δ相會促進微孔形核, 應變程度相對較大時誘發(fā)微孔聚集并導致塑性降低, 而針狀δ相可以阻止晶粒長大、微孔的形核和擴展[49].

鎳基合金中δ相的相對含量及析出位置均會對其抗疲勞性能產生影響. Deng等[50]指出δ相可提高合金的抗疲勞強度和壽命, δ相存在時, 疲勞裂紋的潛伏期占整個疲勞壽命的90%. 此外, 沿晶界分布的δ相可阻礙由高溫氧化誘發(fā)產生的脆化現(xiàn)象, 從而使裂紋的擴展模式由穿晶斷裂過渡到穿晶-沿晶混合斷裂模式. 根據(jù)Hu等[51]的研究, 晶界析出δ相的周圍區(qū)域存在位錯纏繞, 導致位錯運動受阻從而提高了晶界強度. 低周疲勞下, 合金在高應變幅下的疲勞壽命基本不受δ相含量變化的影響; 而在較小應變幅下的疲勞壽命則具有一定的分散性, 并隨著δ相含量的增加而增加[52]. Wang等[53]則認為沿富Nb邊界形成的δ相消耗了大量的Nb原子, 導致合金成分發(fā)生偏離; 過量δ相的存在導致在其周圍形成貧γ''相區(qū)并降低了合金的高溫低周疲勞性能; 而晶界及δ相與基體γ相的非共格對應屬性是導致晶界破壞的原因.

合金在650 ℃應變控制低周疲勞過程中出現(xiàn)的循環(huán)軟化行為則與γ''相的尺寸變化有關. 合金組織中的γ''強化相經運動位錯的剪切作用后, 緊隨其后在相同滑移面上的位錯會繼續(xù)剪切γ''相, 持續(xù)的循環(huán)變形使γ''強化相尺寸減小, 直到γ''相失去對位錯運動的阻礙作用, 最終導致循環(huán)變形軟化并形成平面滑移帶[54-56].

對于鎳基合金的高溫熱強性, 高密度的細小γ''相可起到較強的彌散強化作用, 顯著提高合金的蠕變抗力[57]. Tian等[58]對比了等溫鍛造和熱連軋合金經時效處理后的高溫蠕變行為, 指出熱連軋合金具有較好的蠕變抗力. 熱連軋合金中大量細小的γ''相彌散析出, 同時高密度位錯誘發(fā)蠕變位錯發(fā)生單取向或雙取向滑移, 可有效減緩應力集中, 延緩晶界處裂紋的產生.

Caliari等[59]認為當溫度高于650 ℃, 其蠕變強度的降低與內應力的減少及蠕變過程中γ'' 相向δ相的轉變有關. 田素貴等[57]比較了經時效和標準熱處理工藝后等溫鍛造合金的高溫蠕變行為, 指出標準熱處理合金內析出的針狀δ相可削弱晶界的結合強度, 當蠕變期間產生的應力集中值大于晶界的結合強度時, 可在晶界處發(fā)生裂紋的萌生與擴展, 從而具有較低蠕變抗力. Kuo等[60]研究時效對合金蠕變性能的影響時也發(fā)現(xiàn), 無δ相存在時, 合金蠕變壽命可提高2倍, 且蠕變伸長率提高了4~5倍; δ相存在時, 由于晶界滑移受阻, 蠕變伸長率只有1.5%, 斷裂方式由沿晶斷裂轉變?yōu)榇┚嗔? 合金中P組元在晶界處的偏聚可阻礙晶界處合金元素的擴散, 直接或間接影響晶界處δ相的析出和長大, 阻礙晶界滑移的進行, 改善合金的抗蠕變性能[61].

Yeh等[62]則認為因δ相沿基體密排面的取向分布而產生的齒狀晶界有利于合金蠕變壽命的提高. 少量沿晶界析出的δ相可提高合金的塑性, 球狀δ相可起到釘扎作用并控制晶粒尺寸大小, 延長高溫蠕變壽命[62].

綜上所述, 鎳基合金的高溫抗蠕變性能主要由分布于其中的高密度的細小γ''相決定, 適量的δ相一定程度上可改善合金的熱強性. 但是, δ相析出量增多時, 將消耗過多的沉淀強化元素而使合金的性能急劇下降, 蠕變應變速率增大, 惡化材料的高溫性能.

一般說來, 高溫合金成分與其焊接性能密切相關[63]. Inconel 718合金因其比較遲緩的時效效應而具有良好的應變時效裂紋抗力, 從而具有其它同類合金無法比擬的焊接性能[64], 然而, 熔池區(qū)有害Laves相的析出以及熱影響區(qū)微裂紋的形成是其焊件推廣的最大障礙. 在該方面, 固相焊接技術(如摩擦焊、擴散焊)取得了很好的成效, 如Damodaram等[65]指出采用摩擦焊可有效避免熔池中Laves相形成. 受固相焊接技術本身加工區(qū)域大小和形狀的限制, 探索有效的熔焊方法仍然具有相對重要的意義. Idowu等[66]指出焊接時高能量輸入可以減小合金熱影響區(qū)裂紋形成; Manikandan等[67]發(fā)現(xiàn)提高焊接冷卻速率可以減少熔池區(qū)網狀Laves相的形成.

為解決上述問題, 作為高能量液態(tài)焊的電子束焊接技術具有如下明顯的優(yōu)勢: 一是具有低于普通電弧焊的能量輸入, 其熔池區(qū)和熱影響區(qū)較小, 焊接殘余應力和變形較低[68]; 二是較低的能量輸入會導致熔合區(qū)具有較高的冷卻速率, 減小了熔合區(qū)Laves相的含量和尺寸[69]; 三是電子束焊的高能量密度可大大減少焊接的總時間[70].

Mei等[71]研究了不同母材晶粒尺寸大小和焊接掃描速度對電子束焊Inconel 718高溫合金焊接接頭組織和性能的影響, 發(fā)現(xiàn)其電子束焊熔池的深寬隨母材晶粒尺寸的增大而增大, 而焊接速度與熔池區(qū)幾何形狀之間無明顯的對應關系. 焊接速度將顯著影響Inconel 718高溫合金熔池中心的元素分布. 隨著焊接速度的減小, 成分偏析現(xiàn)象加劇(組元Nb或Ti的再分配系數(shù)減小, 組元Cr, Fe和Ni的再分配系數(shù)增大).

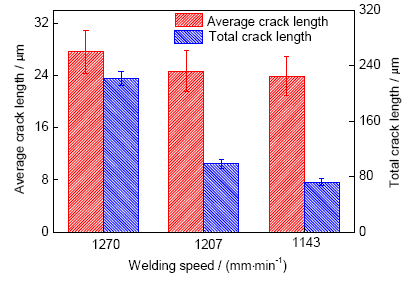

電子束焊試樣熱影響區(qū)的微裂紋傾向于在晶界處萌生并沿著晶界分布, 且孔洞大部分在碳氮化物附近產生, 亞穩(wěn)γ''相的長大過程相對緩慢, 有利于減少焊接熱影響區(qū)的應變時效破裂傾向. 此外, 母材的晶粒尺寸越大, 焊接速度越快, 熱影響區(qū)微裂紋敏感性越高. 圖5[71]給出了不同焊速下試樣的平均裂紋長度和總裂紋長度的統(tǒng)計信息. 不難看出, 當焊接速度降低時, 總裂紋長度大幅度地減小而平均裂紋長度只是少許地減少. 因此, 提高焊接速度將增加電子束焊接頭熱影響區(qū)的裂紋敏感性.

圖5 不同焊接速度電子束焊Inconel 718高溫合金試樣焊后熱影響區(qū)裂紋長度統(tǒng)計信息[

Fig.5 Heat affected zone (HAZ) cracking of electron beam welded Inconel 718 superalloy relative to the different welding speeds[

Inconel 718高溫合金作為代表性的變形鎳基合金, 廣泛應用于高溫復雜構件的制造, 其高溫服役性能與析出相的析出與演化過程密切相關, 如何通過系統(tǒng)闡明成形與加工過程的組織演化規(guī)律、明確高溫抗疲勞性能和蠕變性能與析出相析出之間的內在聯(lián)系已成為鎳基合金發(fā)展的重點. 本文較為全面地總結了Inconel 718高溫合金的析出相種類、析出條件與演化規(guī)律; 概括了形變工藝對析出相析出的影響機制, 析出相與高溫性能的對應關系, 同時結合電子束焊接接頭組織和性能分析, 指出了不同母材晶粒組織和焊接速度對其接頭組織和微裂紋形成過程的影響.

(1) Inconel 718合金組織中存在基體γ相、主要強化γ''相、輔助強化γ'相、少量的δ相(γ''相的平衡相)、MX型碳氮化物和有害的Laves相. 高密度的細小γ''相決定著鎳基合金的高溫性能, 過量δ相的析出將消耗過多的沉淀強化元素而使合金的性能急劇下降.

(2) 不同熱變形工藝下, 析出相的析出較為復雜和多樣, 進而影響Inconel 718高溫合金的熱疲勞性能和抗蠕變性能, 認識熱變形過程中微觀組織的演化規(guī)律對選定合適的工藝加工參數(shù)具有重要的指導價值.

(3) 冷軋對Inconel 718高溫合金升溫及高溫時效過程析出相的析出有一定的影響: 隨著冷軋程度增加, γ''相的析出溫度降低, 而δ相的析出溫度先升高再降低, 這主要是受γ''相的析出導致貧Nb區(qū)的形成和動態(tài)再結晶導致的軟化綜合作用的結果. 在γ''相的析出溫度范圍時效時, 冷軋促進γ''相向δ相轉變, 而在δ相的析出溫度范圍時效時, 冷軋將促進δ相的析出和球化.

(4) 母材晶粒尺寸和焊接掃描速度均會影響電子束焊Inconel 718合金熱影響區(qū)的裂紋敏感性.

(5) Inconel 718合金組織中存在相當復雜的析出相析出與演化關系, 這決定了在不同的成形與加工工藝條件下高溫合金構件的組織與性能差異顯著. 近年來發(fā)展起來的相場模擬技術必將為合金組織析出相的析出與演變規(guī)律分析提供有效指導.

總之, 闡明高溫合金成形與加工工藝、析出相與高溫性能之間的內在聯(lián)系將在相當長的時間內主導高性能高溫合金的研發(fā)與應用推廣.

1 Inconel 718高溫合金中的相

Phase

Formula

Crystal structure

Lattice constant / nm

γ

-

fcc (A1)

a=0.3616

γ′

Ni3(Ai, Ti)

fcc (L12)

a=0.3589

γ″

Ni3Nb

bct (DO22)

c=0.7406 (c/a=2.04)

δ

Ni3Nb

Orthogonal (DOa)

a=0.5141, b=0.4231, c=0.4534

MX

(Nb, Ti)(C, N)

fcc (B1)

a=0.443~0.444

Laves

(Ni, Cr, Fe)2(Nb, Mo, Ti)

Hexagonal

-

2 形變對Inconel 718高溫合金沉淀相析出的影響機制

2.1 熱變形

2.2 冷軋

3 析出相對Inconel 718高溫合金性能的影響

4 電子束焊Inconel 718高溫合金接頭析出相析出與微裂紋成因

5 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號