分享:介質阻擋放電等離子體輔助球磨及其在材料制備中的應用

朱敏

摘要

簡述了外場輔助球磨技術的發展及其在材料制備中的應用. 介紹了近年來發展的介質阻擋放電等離子體(DBDP)輔助球磨新技術的基本原理和方法, 闡述了DBDP輔助球磨利用等離子體的熱效應、高能電子轟擊效應和球磨機械力效應的協同作用, 增強粉體在球磨過程中的組織細化、活性激活、化學反應等效果和機理. 在此基礎上, 簡要介紹了該方法在硬質合金、鋰離子電池負極材料、儲氫材料等制備中的應用. 研究結果表明, 采用DBDP輔助球磨制備上述材料, 不僅極大提高了球磨方法制備材料的效率, 而且通過形成獨特的結構顯著提高了材料的性能; 此外, 還有可能建立新的材料生產制備工藝. 已取得的研究結果表明, DBDP輔助球磨技術在粉末材料細化、材料表面改性、機械合金化、復合材料制備和氣固反應等方面具有巨大的潛力.

關鍵詞:

高能球磨通常是指利用機械能的作用, 在固態下實現粉體變形、細化、原子擴散、固態反應或相變等過程來制備材料的一種有效方法[1]. 同時, 該方法具有遠離非平衡過程的特點, 易于實現非晶、納米晶、過飽和固溶體等非平衡相材料的制備[2]. 但是, 高能球磨法效率較低, 這導致需要較長的球磨時間, 并帶來球磨介質污染, 同時不易實現對材料組織結構的精確控制, 部分化合物難以合成等[3]. 因此, 如何進一步提高高能球磨技術的效率一直是令人關注的重要問題.

近年來, 將外加物理能場與傳統球磨的機械能疊加, 通過多場協同作用來提高球磨效率成為球磨技術發展的重要方向[4]. 常用的外能量場包括超聲波、磁場、溫度場或電場. 上述外場引入到高能球磨過程中, 發展出了多種外場輔助高能球磨技術, 使球磨機械能與其它物理能有機結合起來, 從而增強對粉末的復合作用, 或對粉末進行活性激活, 加速粉末的組織細化及促進機械合金化進程, 提高球磨效率并增強其功能[3,4]. 例如, 超聲波輔助高能球磨同時對粉末進行超聲波、機械力和聲空化作用, 從而加速破碎, 促進擴散, 實現固相反應. Mordyuk和Prokopenko[5]利用超聲波輔助球磨Cu-Fe-Ni體系和Fe-C體系, 都產生了非平衡固溶相, 而球磨Fe4N則發生fcc-hcp的結構轉變, 這些相變發生的時間都遠遠少于在普通球磨機中產生同樣效果所需要的時間. 磁場輔助球磨是采用一個可調的外加電磁場來控制磨球的運動軌跡和作用力, 增加磨球對粉末的有效碰撞和剪切, 從而控制粉末的粒度和各種性能[6]. Wang等[7]利用外加磁場輔助球磨制備出了高磁學性能Sm2Co17粉末, 外加磁場對調節該磁性粉末的磁學性能和提高磁性粉末的各向異性起到了關鍵性的作用. Chelvane等[8]通過利用外加磁場輔助球磨解決了普通球磨中磁性微粒團聚嚴重的問題, 得到的粉末顆粒的團聚微粒的粒徑與單磁疇粒徑相當, 因此大幅度提高了磁性粉末TbFe2的矯頑力. 利用材料低溫下脆性增大, 可以改變粉末在球磨中的形變動力學特性, 減少粉末冷焊利于粉末破碎的特性, 因此低溫度場輔助球磨在機械合金化中得到廣泛應用. Luton等[9]和Chung等[10]利用低溫球磨分別制備純Al和Al-2%AlN納米粉末, 所制備的納米材料具有更小的晶粒尺寸和更高的組織熱穩定性. 在放電輔助球磨的研究中, 利用可控高壓, 將多種放電模式, 包括火花放電、輝光放電和電弧放電等, 引入到球磨或其粉體的后續處理過程中, 能生成常規條件不能產生的新產物或促進反應進行, 加快機械合金化進程. 從各種外場輔助球磨效果來看, 由于放電效應同時受到材料的熱學性能、電學性能和晶體結構等的影響, 放電參數的定量化使得放電效應和機械效應之間的比例容易調控, 從而增強了放電輔助球磨的應用優勢.

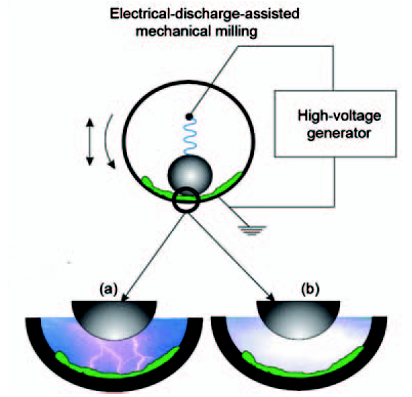

Calka等[11-13]將脈沖放電引入球磨室形成如圖1[11]所示的火花放電或輝光放電輔助球磨. 研究發現, 在氬氣條件下, 普通球磨200 h并放電輔助球磨15 min便可制備出普通球磨500 h無法合成的FeB相. 在氮氣條件下, 采用火花放電輔助球磨, 經2 h并未實現Ti與氮氣的顯著反應, 而將放電模式調整為輝光放電主導, 15 min后便檢測出了TiN衍射峰; 同樣地, 對Si粉進行球磨時, 僅在輝光放電條件下有Si3N4生成. 這主要因為, 在火花放電球磨中, 放電區域將產生溫度很高的熱等離子體, 但是火花的反應區域過小, 因此粉末微粒在很小的局部區域將被升高到很高的溫度和發生氮化; 與此相反, 輝光放電產生的溫度比較低, 等離子體存在的區域很大, 其中包含的N原子、N離子及活性物質與粉末接觸發生反應的表面積較大. 此外, 該課題組應用脈沖放電球磨還在金屬硼化物(MgB2)[14]、金屬硫化物(Bi2S3和Sb2S3等)[15]以及鋰鐵電池材料(LiFePO4)[16]的制備中進行了初步的探索, 均獲得顯著效果. Yuan等[17]和Quan等[18]則通過機械合金化制備粉體,輔以后繼的等離子體處理工藝, 有效縮短了工藝時間, 制備出難以合成的各種化合物.

圖1 放電輔助高能球磨示意圖[

Fig.1 Schematic of electric-discharge-assisted mill [

2005年, 作者所在課題組[19]提出將冷場等離子體引入到高能球磨過程中, 發展了一種介質阻擋放電等離子體輔助球磨(diebeetric barrier discharge plasma assisted ball milling, DBDP輔助球磨)技術及其裝備, 實現了機械能和等離子體能在球磨過程中的協同作用. 這不僅顯著提高了材料機械合金化的效率, 也能加速原位固相反應和氣固反應, 而且能獲得獨特的組織結構, 從而顯著提高所制備材料的性能. 該方法已在純金屬、金屬氧化物、硬質合金、儲氫合金、鋰離子電池負極等材料的制備中顯示出獨特的優勢和很好的應用前景, 該技術裝備也已實現了商品化推廣. 本文簡要介紹該技術的原理和方法、在材料制備方面的主要進展、所制備材料的組織結構和性能特點及其相關機制等.

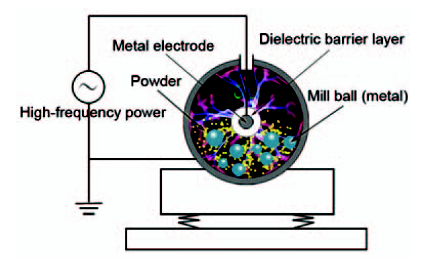

等離子體是氣體在放電過程中產生大量的正負帶電粒子、電子和中性粒子以及自由基組成的表現出集體行為的一種準中性氣體[20,21]. 其中, 低溫等離子體在材料處理中應用較為廣泛, 等離子體具有的極高電子能量和電子密度、以及處于激發狀態的高活性粒子沖擊暴露的材料表面, 不僅可以作為一種熱源能, 而且還能誘發一系列的物理和化學反應, 從而使材料表面的結構、成分、基團和浸潤性等發生變化[21-23]. 介質阻擋放電(dielectric barrier discharge, DBD)是冷場等離子體的一種常見方式, 是在2個放電電極之間充滿某種工作氣體, 并在其中加入絕緣介質, 當向2電極間施加足夠高的交流電壓時, 電極間的氣體會被擊穿而產生放電. 同時, 介質阻擋放電能夠擺脫低氣壓放電等離子體所需真空系統的束縛. 因此, 將介質阻擋放電結構引入具有氣體控制的球磨罐, 可實現等離子體場和機械球磨的有機結合. 圖2所示為DBDP輔助球磨原理圖. 對具有介質阻擋結構的放電球磨罐的兩端電極施加高頻高壓交流電, 根據放電負載調節等離子體電源的放電參數, 在球磨罐內激發氣體(氬氣、氮氣、氧氣、氨氣等)產生低溫放電等離子體; 隨著球磨機的振動頻率或轉速的變化, 從而改變電極棒與磨球的相對位置, 進行電暈放電或輝光放電的等離子體輔助球磨. 值得指出的是, DBD產生的冷場等離子體中的電子溫度極高, 但其整體宏觀溫度卻不高(可以控制在金屬相變點以下乃至室溫), 其介質阻擋層又能抑制微放電的無限增加, 使得介質阻擋放電不會轉化為火花放電或電弧放電, 避免熱等離子體對球磨體系的燒損.

圖2 介質阻擋放電等離子體(DBDP)輔助球磨室內放電球磨示意圖

Fig.2 Schematic of dielectric barrier discharge plasma assisted ball milling (DBDP-milling)

DBDP輔助球磨的設計使之具有如下特點: (1) 等離子體的電子溫度極高, 在球磨時它可以對粉體的微區瞬時加熱; 而離開等離子體時, 粉體溫度又急劇下降, 誘發巨大的熱應力, 從而促進粉體破碎, 這樣反復過程就形成了“融化-熱爆-淬火”的粉末細化機理. 同時, 球磨的變形作用和機制也因等離子體的加熱作用發生變化, 變形和細化更易進行, 且易形成片狀組織; (2) 高密度高能量的等離子體轟擊在粉體表面, 在粉體表面產生很大沖擊力和熱效應的同時, 也導致了材料局部蒸發或熔融的濺射行為, 當其遇到較低溫度的其它粉體顆粒時便發生冷凝, 在粉體表面形成大量細小的一次顆粒, 同時, 等離子體的高活性粒子(離子、電子、激發態的原子和分子、自由基等)很容易與其它物質發生吸附作用并引起材料表面的活性提高, 而球磨引入的新鮮表面、大量缺陷進一步增強被球磨粉體的活性, 使得擴散、相變和化學反應更容易進行; (3) 在球磨過程中粉體的高速運動, 使得等離子體能反復高頻作用于粉體, 從而極大增強等離子體對粉體的作用. 此外, 等離子體由純凈氣體電離而產生, 故熱源純凈、清潔, 不產生污染. 等離子體輔助球磨法結合了球磨機械破碎活化作用和等離子體活化作用的雙重效應, 使其在粉末細化、表面改性、實現合金化或合成化合物等方面表現出巨大潛力, 可以制備出多種常規方法難以制備的具有優異性能的材料[19, 23-25].

本文作者課題組利用DBDP輔助球磨方法嘗試制備了多種材料, 并在改進材料制備工藝、構建獨特的組織結構和提高材料性能等方面取得許多進展, 下面結合DBDP輔助球磨制備材料、組織結構形成機理和材料性能提高等進行詳細介紹.

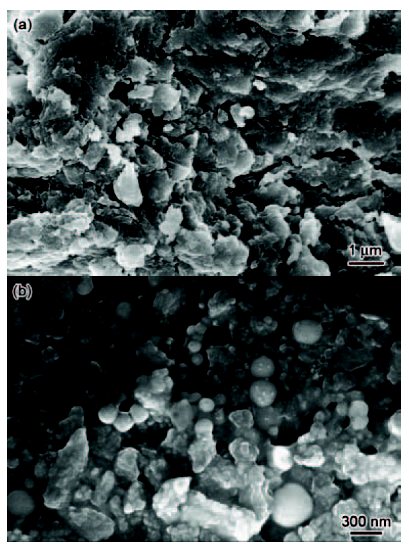

2.1.1 純金屬粉體的細化 選取Al, Fe, W為代表, 考察DBDP輔助球磨對純金屬粉體的細化作用. 由于DBDP輔助球磨的上述效應, 金屬的熔點顯著影響DBDP輔助球磨對其細化的效果和機制[24-27], 上述3種金屬的熔點分別為660, 1535和3410 ℃. 圖3a和b[24]分別是普通球磨和DBDP輔助球磨的純Al的SEM像. 由圖可見, 普通球磨的Al有很明顯的變形和斷裂的痕跡, DBDP輔助球磨得到的Al表面布滿細小的一次顆粒, 顆粒表面光滑, 呈液滴狀, 顯然是超微金屬液滴由表面濺射出后, 遇到溫度較低的其它粉體, 發生冷卻而凝結, 團聚成較大的粉體, 也可能是Al表面發生了局部的瞬間溶化后又凝固. 因此, DBDP輔助球磨的金屬粉總體表面粗糙, 其細化Al粉的效果顯著優于普通球磨, 普通球磨15 h, 大部分Al粉粒徑仍在10~50 μm之間, 而DBDP輔助球磨15 h, 得到的粉體平均粒徑為128.7 nm.

圖3 普通球磨和DBDP輔助球磨Al粉末的SEM像[

Fig.3 SEM images of Al powder milled in conventional milling (a) and DBDP-milling (b) respectively for 15 h[

由于Fe粉熔點比Al高, 相對而言DBDP輔助球磨提供的熱量不足, 因此, Fe粉已沒有Al那么明顯的表面凝固熔滴. 但其細化作用仍顯著優于普通球磨. 室溫下普通球磨Fe粉60 h, 粉末細化的極限尺寸大于1 μm; 而DBDP輔助球磨10 h, 即可得到平均粒徑104 nm的超細納米Fe粉, 粉體中有部分粉末呈光滑的球形或連接成無規則形, 且部分Fe粉粒徑達到10 nm左右, 這可能是過熱的熔融金屬內部形成氣化中心, 最終引發熱爆, 濺射出極細小的Fe液滴, 快速凝固成球形超微粒子. 但當DBDP輔助球磨時間不夠長時(3 h), 細化的Fe粉體還沒有演變為等軸粒狀, 仍呈片層狀, 這主要歸因于等離子體的熱效應引起金屬溫升和高能電子流過時促進粉體變形產生位錯運動, 二者均導致Fe粉的塑性提高[28], 反過來, 球磨對粉體的薄片化, 有利于等離子體的加熱作用, 二者相輔相成. 對于具有更高熔點的W粉, DBDP輔助球磨得到的粉體熔化的痕跡已較少, 粉體呈明顯的薄片狀結構. 但這種薄片狀結構又與Al在普通球磨中形成的變形結構明顯不同, 這可能是因為W的熔點過高, 在等離子體的作用下不能熔化, 但快速溫升產生的巨大熱應力使之發生熱爆, 生成片狀的W粉體. 同樣, DBDP輔助球磨對W粉的細化效果優于普通球磨, 普通球磨3 h, W粉粒徑在0.5~3 μm, 采用DBDP輔助球磨3 h, 得到的W粉平均粒徑為101.9 nm.

在DBDP輔助球磨純金屬過程中, 金屬的熱學性能影響等離子體“熱爆”效應[24,29]. 金屬的熔點和沸點越高, 導熱系數、比熱、熔解熱、氣化熱越大, 越難誘發“電熱爆”, 這也直接影響了DBDP輔助球磨金屬粉末中10 nm以下超微粒子的含量. 如W的熔點極高, 等離子體產生“熱爆”效應得到的10 nm以下W納米粒子含量只有10.5%. Al雖然導熱系數比Fe大, 但由于其熔點低, 等離子體產生“熱爆”效應得到的10 nm以下Al納米粒子含量為27.3%, 略微大于Fe粉中10 nm以下納米粒子含量(25.2%).

2.1.2 氧化物材料的細化 氧化物材料具有較高的介電常數, 隨介電常數不同, 其承受等離子體產生的熱效應和荷電能力也將不同, 從而導致球磨中影響粉體細化的行為存在巨大差異. 研究[24]發現, 單純用等離子體處理TiO2和ZnO粉體時, 同樣條件下, TiO2熔化痕跡比ZnO更加清晰和嚴重, 如圖4[24]所示. 這是因為TiO2的介電常數(ε=86~170)高于ZnO(ε=8~12), 即前者的荷電能力更強. 因此, 在DBDP輔助球磨介電材料時, 增大額定放電電壓導致等離子體的電子沖擊效應和溫度效應同時升高, 二者分別增強材料晶粒細化和長大效果, 成為一對矛盾體. 因此, 采用較低的放電電壓能促進高介電常數材料的細化, 而對于低介電常數的材料, 高放電電壓更易于促進粉體的晶粒細化. 從不同額定電壓下DBDP輔助球磨TiO2和ZnO的對比結果來看, 二者的最優球磨效率所采用的電壓分別是22和25 kV. 對于高介電常數材料TiO2, 使用普通球磨和22 kV電壓下的DBDP輔助球磨7 h后, 粉末比表面積SBET分別為8.3273和50.4914 m2/g, 粉末顆粒粒徑dBET分別為171.6和28.3 nm, 如圖4所示; 對于低介電常數材料ZnO, 使用普通球磨和25 kV電壓下的DBDP輔助球磨7 h, SBET分別為21.19和27.94 m2/g, dBET分別為50.6和38.3 nm.

圖4 普通球磨和DBDP輔助球磨的TiO2粉末的SEM像[

Fig.4 SEM images of TiO2 powder milled in conventional milling (a) and DBDP-milling (b) respectively for 7 h[

2.1.3 DBDP輔助球磨粉體表面改性作用 一些高分子聚合物在介質阻擋放電等離子體作用下容易發生斷鍵和聚合[30], 因此選擇適當有機分散劑作為球磨過程處理劑, 對無機粉體進行DBDP輔助球磨, 可以在快速細化顆粒的同時, 在無機粉體表面引入活性基團或包覆聚合物, 可以實現對顆粒的原位表面改性, 批量制備出分散性良好的聚合物/無機納米復合結構產物[31]. 以季銨鹽和月桂酸鈉為表面處理劑, DBDP輔助球磨11 h制備的表面修飾納米TiO2, 粉體粒徑在20 nm左右, 并獲得了良好的親油疏水表面特性. 這是因為DBDP輔助球磨在對細化粉體過程中完成了表面原位改性, 使得納米TiO2粉體表面獲得親油疏水的甲基–CH3和亞甲基–CH2等基團, 粉體表面從而形成與潤滑油相似的碳氫長鏈結構, 因此所制備的表面修飾納米TiO2粉體親油化度大大提高, 在40CA船用柴油機潤滑油中表現出優良的分散性[31].

硬質合金材料由于兼具較高的硬度、較高的強度和韌性及較好的耐磨性, 是重要的工具材料, 而制備高硬度、高強度硬質合金的重要途徑是要獲得超細及納米晶結構. 目前, 工業上較為普遍使用的生產超細或納米晶WC/WC-Co粉末的方法主要有高能球磨法、噴霧轉換法和化學氣相合成法[32]. 另外, WC-Co基硬質合金的生產工藝一般包括W的氧化物的還原、W的碳化、混合粉的濕磨、混合粉的干燥及造粒、生坯壓制、脫脂、燒結等工序. 顯然這種生產工藝繁瑣、生產周期較長, 同時需要碳化及燒結2次高溫過程, 能耗較高. 采用DBDP輔助球磨方法則可以顯著提高硬質合金的制備效率并實現碳化燒結“一步法”制備硬質合金.

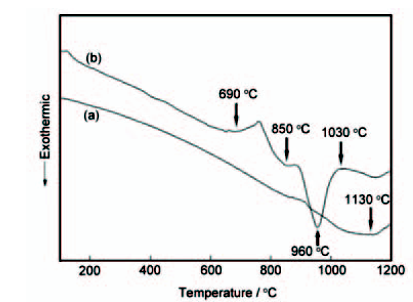

圖5[25]是普通球磨3 h和DBDP輔助球磨3 h的W-C混合粉末的DSC曲線. 經過DBDP輔助球磨W-C混合粉末約在900 ℃便生成WC, 這比常規碳熱法的碳化溫度下降300~500 ℃[25,32-34], 比工業常用球磨時間縮短了幾十小時. 這是因為該方法協同利用機械力活化效應和等離子體活化效應, 對實現各類反應極為有利. 更重要的是, 將DBDP輔助球磨制備的W-C-Co復合粉末壓制成型, 可以直接燒結得到WC-Co硬質合金塊體. 這種碳化、燒結“一步法”制備WC-Co硬質合金較好地避免了傳統硬質合金制備過程中的缺點, 成為一種制備流程短、工藝簡便、能耗低的新方法.

圖5 普通球磨和DBDP輔助球磨3 h后的W-C混合粉末的DSC曲線[

Fig.5 DSC curves of W-C powder mixture prepared by conventional milling (a) and DBDP-milling with tension of 24 kV (b) for 3 h[

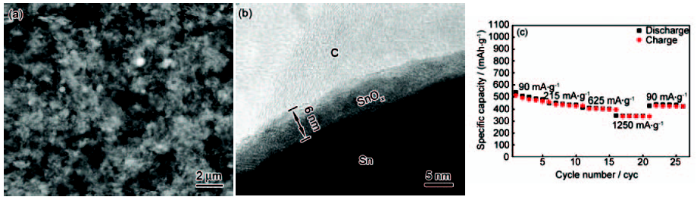

采用DBDP輔助球磨制備的W-C-Co粉末具有細小的層片狀結構, 如圖6a[32]所示; 而且, 這種片層結構對后續燒結生成的WC的形態具有誘導作用, 使得從W-Co-C混合粉體“一步法”制備的WC-Co硬質合金具有板狀WC, 這也為含板狀WC的硬質合金的制備提供了一種新的方法. 如圖6b[32]所示, 1000 ℃碳化得到的納米WC一般是截角三角形狀, 平均尺寸在100~300 nm, 厚度小于100 nm; 當燒結溫度提高到1390 ℃以后, WC仍呈截角三角形狀和板狀, 但明顯長大, 如圖6c[32,35]所示. 十分有意義的是, 采用“一步法”工藝制備出的WC-8Co硬質合金具有優異的力學性能[35].

圖6 DBDP輔助球磨3 h后粉末及塊體表面形貌[

Fig.6 SEM images of powders after DBDP-milling for 3 h[

在碳化燒結“一步法”的基礎上, 通過調節DBDP輔助球磨時間, 將不同球磨時間的W-C-Co混合粉末組合可以獲得板狀和棱柱狀WC雙形態組合的硬質合金. 在適當的板狀和棱柱狀WC的比例時, 硬質合金有更好的綜合性能. 這是因為板狀WC具有較好的抗彎強度, 而棱柱狀WC的存在又較好地避免了因板狀WC高度定向排列所導致的縱截面上橫向斷裂強度(TRS)較低的問題. 2種不同形態WC的協同作用, 不僅保證了硬質合金力學性能的均勻性, 而且有效提高了綜合力學性能. 例如: 對于真空或低壓燒結制備的WC-8Co硬質合金, 板狀WC質量分數約為35%時, 其硬度為92.1HRA, TRS約為3800 MPa[35].

從上述結果可以看出, DBDP輔助球磨在制備高性能硬質合金材料領域具有重要價值. 利用DBDP輔助球磨制備的W-C-Co復合粉末, 可以通過一步碳化燒結法, 直接合成高性能、多形態和多尺度結構的WC-8Co硬質合金, 大幅度提高其綜合性能.

DBDP輔助球磨在金屬基儲鋰負極材料多相復合體系的高效制備方面也具有獨特優勢. 具有高比容量的錫基和硅基合金、各類金屬氧化物等是有重要應用前景的鋰離子電池負極材料, 但是, 它們普遍存在因嵌鋰體積膨脹大而導致活性材料粉化、電極容量迅速衰減, 以及電子和離子傳導差等問題. 對于Sn負極, 目前最具應用前景的解決方案是將納米Sn相與碳材料等進行多相多尺度復合, 以期利用C基體來緩解Sn的體積變化, 有效提高錫基負極的循環穩定性, 并提高其電子離子傳導能力[36,37]. 據此, 在錫基負極材料制備與微納結構調控中, 重點是如何實現Sn相的高效細化及其在C等基體相材料中的均勻穩定分散.

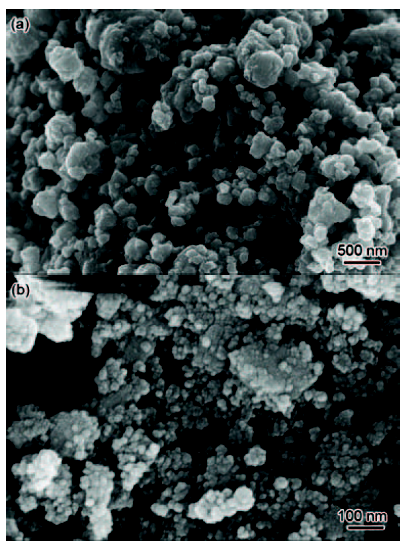

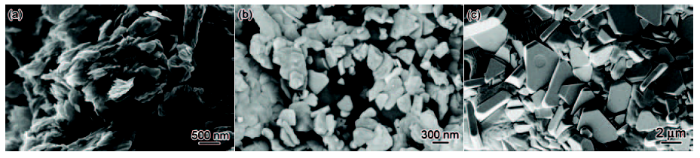

基于DBDP輔助球磨對Fe, Al, W-C, 氧化物等材料體系的高效細化的研究結果, 本文作者課題組采用DBDP輔助球磨法制備了系列Sn-C基復合負極材料. 研究[36]發現, 與普通球磨相比, DBD氬等離子輔助球磨制備的Sn-C復合材料中的Sn顆粒更細小均勻, 石墨基體被納米化但仍保持較好的層狀結構, 保證了電極材料良好的結構穩定性, 使電極材料表現出更高的首次庫倫效率、可逆容量和更好的容量保持率. 尤其是, 當使用DBD氧等離子輔助球磨時, 原位生成的SnOx納米相包覆在Sn顆粒表面; 它們可充當納米磨粒而加快Sn和碳材料的細化與高度分散, 獲得具有雙層包覆結構的Sn@SnOx/C納米相復合材料[38,39]. 圖7a和b[39]分別是DBD氧等離子輔助球磨制備的Sn@SnOx/C納米相復合材料在SEM和TEM下的形貌. DBD氧等離子輔助球磨制備的這種負極材料, 具有十分優異的容量、動力學性能和循環穩定性. 圖7c[39]為DBD氧等離子輔助球磨10 h制備的Sn@SnOx/C納米相復合材料在不同倍率下的循環性能, 該性能完全可與用復雜的化學法制備的材料相媲美.

圖7 DBD氧等離子輔助球磨Sn-C復合材料的微觀結構和性能[

Fig.7 Microstructure and performance of Sn-C composite produced by O2-DBDP-milling[

為了進一步發揮硬質氧化物相的助磨效果, 并利用對于Li具有活性的氧化物來提高Sn-C復合體系的可逆容量, 作者課題組通過兩步球磨法, 在氬氣等離子體條件下制備出了具有球狀外形的Sn-Fe3O4@C復合負極材料[40]. 在2次球磨中, 第一次球磨是獲得超細Sn納米顆粒鑲嵌在納米Fe3O4中的多孔團聚體, 第二次球磨是將石墨納米薄片均勻包覆于團聚體外表面. 該多尺度多相復合體系具有非常優異的循環穩定性, 500次循環后(2 A/g, 0.01~3.0 V)仍可獲得約750 mAh/g 的穩定容量. 尤其值得強調的是, 可能由于DBDP輔助球磨的高溫環境以及Sn相的低熔點特性, Sn相都趨于形成球形顆粒, 這有利于降低活性材料的比表面積而減少電極表面電解液分解副反應的發生. 因此, 上述Sn-C復合負極材料的首次庫侖效率均優于普通球磨制備的Sn-C負極材料. 除了錫基負極材料外, 通過復合體系設計與球磨工藝優化, 采用DBDP輔助球磨法制備的Si, Ge, Fe2O3等嵌鋰活性相與碳復合的多相負極材料體系, 也都顯示出良好的綜合儲鋰電化學性能[41-43]. 這說明, DBDP輔助球磨法在高效制備金屬-碳復合負極材料方面具有很好的應用前景. 此外, 值得一提的是, 石墨在DBDP輔助球磨條件下, 特別是與硬質顆粒同時進行球磨時, 易于形成薄片狀石墨和多層石墨烯, 這提供了一種制備與石墨烯復合材料體系的新方法.

與金屬基儲鋰負極材料相類似, 儲氫材料的吸氫-放氫可逆性、動力學和熱力學、吸放氫循環穩定性等也與材料體系的微納結構密切相關. 在儲氫材料中, 鎂基儲氫合金以其高儲氫容量和可規模化應用得到廣泛重視, 如何調控其多相復合與多尺度結構來提高其性能具有重要意義. 高能球磨法已廣泛應用于鎂基儲氫材料的制備. Zaluska等[44]研究了球磨法制備的純Mg的儲氫性能, 結果表明, 在300 ℃未經活化的情況下, 當Mg的晶粒尺寸大于1 μm時, 幾乎不吸氫, 而當其晶粒尺寸小于50 nm時, 吸氫動力學明顯提高, 其中晶粒尺寸在20~30 nm時吸氫速率最快. 但由于金屬Mg的延展性很好, 直接使用機械球磨法很難制備出顆粒細小的粉末. 為了解決這個問題, 許多研究者積極探索新的合成方法, 如Huot等 [45]在氫氣氣氛下球磨Mg粉, 利用MgH2的脆性很容易制備出納米晶的MgH2.

本文作者課題組[46]嘗試了在氫氣氣氛下對純Mg進行DBDP輔助球磨來高效合成MgH2[46]. 研究發現, DBDP輔助球磨 0.5 h即可生成MgH2, 球磨3.5 h后球磨產物主要由Mg, MgH2和MgF2構成, 出現MgF2相的原因是電極棒的介質層是聚四氟乙烯, 在較強的放電條件下, 產生F+并與純Mg反應, 生成少量MgF2相. 此外, 采用DBDP輔助球磨能夠很容易制備Mg(In)儲氫固溶體[47], 而采取普通球磨法則需要長時間球磨和后續燒結. 同時, 原位生成的MgF2對Mg(In)固溶體的吸放氫反應具有很好的催化作用, 能夠明顯改善其放氫動力學. 采用該方法制備的Mg(In)-MgF2復合體系的放氫激活能為127.7 kJ/mol, 可逆放氫量達5.16% (質量分數).

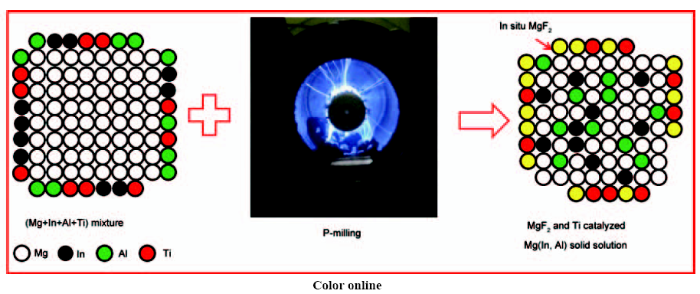

進一步研究[48]發現, 將85Mg-5In-5Al-5Ti進行DBDP輔助球磨可快速獲得鎂基固溶體和含MgF2催化相的復合結構, 制備過程如圖8[48]所示; 其中Al固溶到Mg可以降低MgH2的穩定性, 而MgF2和Ti作為催化相則能改善Mg(In)的吸放氫動力學并降低其放氫激活能, 從而實現MgH2吸放氫的熱力學和動力學雙調控. 與單相鎂基固溶體相比, Al和Ti的引入與原位生成MgF2則能進一步降低Mg(In)合金的放氫激活能, 使得85Mg-5In-5Al-5Ti固溶體的放氫激活能減小為125.2 kJ/mol. 除了對上述鎂基儲氫合金的吸放氫性能的改善作用, DBDP輔助球磨處理也能有效提高儲氫合金電極在鎳氫電池中的電化學性能. 近期研究[49]表明, 僅通過DBDP輔助球磨處理10 min, 添加少量石墨烯的AB3合金(La11.3Mg6.0Sm7.4Ni61.0Co7.2Al7.1)電極即可獲得優異的高倍率放電性能; 而且, 與普通球磨處理的相同材料體系相比, DBDP輔助球磨處理的AB3復合合金電極的高倍率性能和交換電流密度都有較大程度的提高. 這些研究結果進一步表明DBDP輔助球磨處理對儲氫材料組織結構和性能調控的有效性. 但是上述研究結果還是該方法應用的初步探索, 其相關改善作用機理有待進一步深入研究.

圖8 DBDP輔助球磨制備MgInAlTi體系儲氫合金原理示意圖[

Fig.8 Schematic of the preparation process of the MgInAlTi alloy by DBDP-milling[

由于強烈的機械能作用, 球磨過程中被球磨粉末與球磨氣氛可能發生氣固化學反應, 形成新的化合物. 但在普通球磨過程中, 氣固反應較難進行, 即便能發生, 也存在耗時長、需要氣壓高和反應不完全等問題. 介質阻擋放電等離子體由于能將氣體激活甚至離化, 對氣體原子與固體材料的結合具有促進效果, 因此, 經DBDP輔助球磨可以顯著促進氣-固反應效果.

AlN作為一種綜合性能優良的功能陶瓷, 在諸多領域具有廣闊的應用前景. 目前工業應用的AlN制備方法主要有利用氮氣直接氮化法和碳熱還原法, 但這2種方法分別需要在1200和1600 ℃以上的高溫條件下完成, 對設備要求較高, 且能耗大、產率低、成本高. 戴樂陽等[50]采用DBDP輔助球磨對Al2O3粉末處理40 h, 然后在氮氣氛中于1400 ℃下保溫4 h即可以完成碳熱還原反應, 全部轉化為AlN. 而相同條件下, 普通球磨的轉化率只有65%. 這主要歸因于DBDP輔助球磨的熱效應和高能粒子轟擊效應大大促進了Al2O3的晶格畸變, 使得Al2O3合成AlN的反應激活能下降到371.5 kJ/mol. 從DBDP輔助球磨40 h的Al2O3粉末與石墨混合后的DSC-TG 測試證實, 1125 ℃時, DBDP輔助球磨活化的Al2O3首先蒸發分解成氣態的Al及Al的低價態氧化物, 當溫度達到1420 ℃時, 第一步反應生成的氣態Al及Al的低價態氧化物再發生氮化反應, 轉化成AlN, 相對于普通球磨(1600 ℃)的合成溫度顯著降低.

在NH3等離子體放電過程中, 在電子的碰撞下形成具有較高內能的電子激發態

介電阻擋放電等離子體(DBDP)輔助球磨通過實現等離子體和機械球磨的耦合, 十分有效地提高了球磨的效能并引入新的組織演變機制, 大大加速了粉末的細化及促進機械合金化進程, 明顯降低反應活化能、極大提高粉末活性和增強化合物合成能力, 促進固-固、氣-固等原子或離子擴散, 誘發低溫反應, 不僅大大提高球磨的效率, 而且在多個材料體系中獲得了獨特的組織結構, 從而提高了材料的性能, 是一種節能、高效、先進的高性能材料制備技術.

DBDP輔助球磨相比普通球磨具有更高的效率和更獨特的作用, 這與等離子體的存在和其與機械球磨作用的耦合密不可分. 等離子體的作用可主要歸納為等離子體的熱效應和高能電子轟擊效應: 一是等離子體的電子溫度可高達104 K, 高速高溫的脈沖電子沖擊材料表面, 增加粉體表面微區的熱應力、應變, 導致材料的“熱爆”現象; 二是由于等離子體中的物質微粒都具有高活性, 吸附沉積在粉體表面后引起材料表面高能活化, 提高粉體的擴散能力, 放電誘發自蔓延反應等機制. 當等離子體碰撞和轟擊的粉體是機械球磨產生的新鮮表面和細化或薄片化時, 等離子體效應會更加有效, 而粉體在球磨過程中的高速運動, 使得等離子體能反復高頻作用于粉體, 從而極大增強等離子體對粉體的作用, 達到高效的細化和激活反應粉體的目的.

DBDP輔助球磨技術在單相和多相復合粉末粒子細化、表面改性、合金化、復合材料制備和氣固反應等方面, 表現出巨大潛力. 目前, 該方法已在純金屬、金屬氧化物、硬質合金、儲氫合金、鋰離子電池負極等材料的制備中顯示出獨特的優勢和很好的應用前景.

, 魯忠臣

, 魯忠臣

(a) spark discharge mode

(b) glow discharge mode

1 DBDP輔助球磨原理及方法

2 DBDP輔助球磨在材料制備的應用

2.1 粉體的DBDP輔助球磨細化

2.2 DBDP輔助球磨制備超細板狀硬質合金

(a) W-C-Co powders, DBDP-milling

(b) WC powders after heating at 1100 ℃ for 1 h

(c) surface of WC-8Co bulk after heating at 1390 ℃ for 1 h

2.3 DBDP輔助球磨制備錫基鋰離子電池負極材料

(a) backscattered electron SEM image

(b) HRTEM image of typical microstructures in the Sn@SnOx/C composite

(c) rate capability of the Sn@SnOx/C composite (Cut-off potential: 0.01~1.5 V)

2.4 DBDP輔助球磨制備儲氫材料

2.5 DBDP輔助球磨誘發氣-固反應

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號