分享:焊接溫度對碳鋼/奧氏體不銹鋼擴散焊接頭界面組織及性能的影響

東北大學機械工程與自動化學院 沈陽 110819

摘要

采用真空擴散焊接方法對Q235A低碳鋼與AISI304奧氏體不銹鋼進行固相擴散連接實驗,研究了焊接溫度對接頭界面組織、力學性能和反應產物的影響。結果表明:Q235A低碳鋼/AISI304奧氏體不銹鋼復合界面附近形成了合金鐵素體層(II區)和增C層(III區),界面兩側異相組織通過擴散結成共用晶界。在焊接溫度850 ℃,焊接壓力10 MPa,焊接時間60 min條件下,接頭強度和韌性達到最大值,高于Q235A低碳鋼母材。焊接溫度過低(≤800 ℃),接頭中析出碳化物Cr23C6,焊接溫度過高(≥900 ℃),接頭中會產生二次碳化物和金屬間化合物,脆性的化合物偏析相使接頭強韌性顯著下降。嚴格控制焊接溫度在850 ℃區間,并在焊后迅速淬火越過低溫區,可有效避免脆性化合物偏析,從而保證擴散焊接頭的性能。

關鍵詞:

奧氏體不銹鋼具有良好的耐腐蝕性,在石油化工、航空、船舶等行業應用廣泛。因為不銹鋼的價格比較昂貴,所以在工程中采用不銹鋼與低碳鋼結合的焊接結構是比較經濟的。氣保焊、激光焊等熔化焊技術在碳鋼/不銹鋼焊接領域的研究已經比較成熟[1~4]。但是,熔化焊通常只適用于薄壁和薄板類工件的焊接,當遇到連接面積較大的型材焊接時,例如直徑為200 mm的2個圓柱形低碳鋼和不銹鋼異種材料,底面對接焊,要求接觸表面完全焊合時,使用熔化焊方法便難以實現。這類場合宜采用釬焊或擴散焊連接方法。釬焊是用低熔點、低強度的釬料熔化后浸潤待焊基體表面而形成黏合,接頭強度不易保證。而擴散焊可以實現異種材料基體間原子鍵的結合,具有連接可靠、強度高的優點。因此,在連接面積較大的異種材料焊接場合,使用擴散焊接方法是比較合適的。近年來,真空擴散焊接技術在異種材料焊接領域受到越來越多的關注[5~7]。研究者多采用在異種材料中間夾入過渡層的擴散焊接方法。例如,在焊接鈦合金和不銹鋼時加入Ni中間層或者Cu、Ag等中間層[8~10]。擴散焊通常在高溫下進行,中間層金屬熔點較低,焊接時瞬間熔化,浸潤兩側金屬實現液-固相連接,這種方法也稱為TLP焊(transient liquid-phase)[11~13]。雖然采用中間層可以使異種材料的連接更容易實現,但是中間層金屬的加入使得擴散接頭中的化合物成分更加復雜,而且液態的中間層金屬對母材的晶界有浸蝕作用,嚴重時會造成晶粒從母材脫落,使接頭強度降低。

固相擴散焊過程中不出現液相,在適當的工藝條件下依靠異種材料基體之間的元素互擴散實現連接。擴散焊工藝參數直接影響焊接接頭的組織結構,進而影響接頭的機械性能。待焊表面的粗糙度、焊接溫度、焊接時間、壓力等都是影響擴散焊接頭組織和性能的重要因素。粗糙度和焊接壓力是為了保證待焊表面充分接觸,保證擴散通道順暢。AISI304不銹鋼為亞穩態奧氏體組織,在發生劇烈塑性變形時會出現馬氏體相變,并且馬氏體的體積分數會隨著變形速率提高而增加[14,15],因此焊接壓力不宜過大,實驗證明10 MPa的焊接壓力足以保證連接面的充分接觸。擴散焊接過程中,激發元素擴散遷移的能量主要來自焊接溫度提供的熱能,所以焊接溫度是影響擴散焊接頭組織結構的主要因素。本工作采用真空擴散焊接設備,在不添加中間層的情況下對Q235低碳鋼與AISI304奧氏體不銹鋼進行了擴散焊實驗,在固相狀態下實現了兩者的良好連接。著重探討了焊接溫度對擴散焊接頭界面組織及性能的影響,以期對合理選擇焊接參數、擴大Q235A低碳鋼和AISI304奧氏體不銹鋼擴散焊接技術的應用提供理論指導。

實驗選用AISI304奧氏體不銹鋼和Q235A低碳鋼作為基材,實驗材料的化學成分見表1。2種材料試樣規格均為直徑200 mm、長50 mm的棒材,2個試樣端面疊合一起焊接。焊前將2個試樣接觸表面采用磨削方式平整、拋光并進行清洗和脫脂。Q235A低碳鋼采用體積分數為5%~10%的H2SO4+2%~10%的HCl水溶液,酸洗溫度20 ℃,酸洗時間5~10 min。AISI304不銹鋼采用體積分數為15%的HNO3+50 g/L NaF的水溶液,室溫下浸蝕5~10 s后用熱水洗滌,在100~120 ℃溫度下烘干。脫脂采用丙酮超聲波清洗5 min。清理后的試樣立即裝入真空擴散焊接爐中,避免試樣長時間暴露在空氣中被氧化。

表1 AISI304不銹鋼和Q235A低碳鋼的化學成分

Table 1 Chemical compositions of AISI304 stainless steel and Q235A mild steel (mass fraction / %)

擴散焊接設備為ZK/LY200型真空擴散焊接爐,工作真空度1×10-3 Pa,焊接壓力10 MPa,焊接時間60 min。分別采用800、850和900 ℃的焊接溫度制備3種擴散焊接頭試件。焊后用冷水淬火至450 ℃,淬火后在空氣中緩慢冷卻。用線切割機制作金相試樣,采用電解拋光和化學腐蝕方式處理金相試樣觀察面。電解拋光液為1∶15 (體積比)的高氯酸和乙醇混合液,拋光電壓為35 V,拋光時間約30 s。將電解拋光后的試樣浸入王水溶液腐蝕。采用GSX500金相顯微鏡(OM)和SIGMA300掃描電鏡(SEM)觀察界面結合區域的組織特征。采用EPMA-1720 Series電子探針(EPMA)測定界面附近元素擴散含量。采用HMV-G型顯微硬度計對擴散焊界面附近各區域顯微硬度進行測定,載荷50 g,加載時間15 s。采用XRD-6000 X射線衍射儀(XRD)對擴散焊界面進行物相分析,實驗采用CuKα,工作電壓40 kV,工作電流50 mA,掃描范圍30°~100°,掃描速度2°/min。按照ASTM E8M-09拉伸實驗標準和ASTM E23-02a沖擊實驗標準進行試樣制備和實驗。

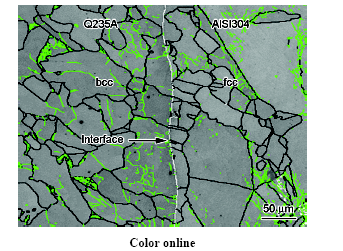

圖1為Q235A低碳鋼/AISI304不銹鋼擴散焊界面附近區域的EBSD像。圖1中間白色線條為擴散焊界面,界面左側為bcc結構的Q235A低碳鋼晶粒,界面右側為fcc結構的AISI304奧氏體不銹鋼晶粒。圖中綠色線條代表晶界角θ=2°~15°的小角度晶界,黑色線條代表θ>15°的大角度晶界。從圖1可以直觀地看出,界面兩側相鄰2個不同組織結構晶粒的晶界有相互連結的現象,即界面兩側的fcc晶粒和bcc晶粒通過晶界連結,形成了跨越界面的包含了2種不同組織的同一晶粒。正是這樣的擴散特征保障了界面的連接強度。

圖1 焊接溫度850 ℃時Q235A低碳鋼/AISI304不銹鋼擴散焊界面附近區域的EBSD像

Fig.1 EBSD image near the Q235A mild steel/AISI304 stainless steel diffusion-bonding interface at welding temperature of 850 ℃ (Green line: small angle grain boundary, θ=2°~15°.Black line: high angle grain boundary, θ>15°)

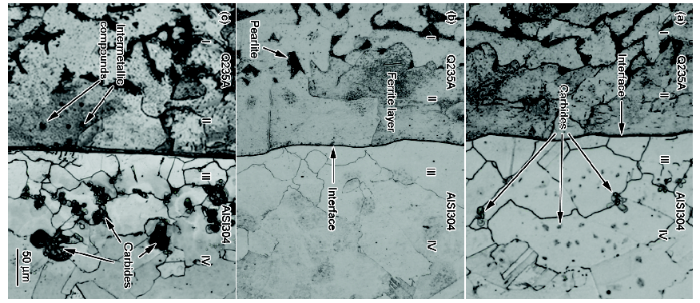

圖2為分別采用800、850和900 ℃擴散焊接溫度時,Q235A低碳鋼/AISI304不銹鋼擴散焊接頭的OM像。可見擴散焊接頭主要由4個區域構成:I區為鐵素體+珠光體組織;II區為單一鐵素體組織;III區為細化的奧氏體組織;IV區為大晶粒奧氏體組織。細化奧氏體區是由于接觸面擠壓破碎而形成的。低碳鋼一側靠近界面可以觀察到60~80 μm寬的單一鐵素體層,這與界面附近C和Cr含量的再分配有關。一方面,Q235A低碳鋼中的C向AISI304不銹鋼一側擴散,Q235A低碳鋼中的滲碳體由于貧C而轉變成鐵素體。另一方面,AISI304不銹鋼中的Cr向Q235A低碳鋼側擴散,而Cr是穩定鐵素體相的元素。上述2種因素均促進了低碳鋼一側鐵素體層的形成。鐵素體的強度較珠光體差,但是Cr對鐵素體層起到了固溶強化作用,提高了鐵素體層的強度。

圖2 不同溫度焊接時Q235A低碳鋼/AISI304不銹鋼擴散焊接頭OM像

Fig.2 OM images of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at different temperatures (I—ferrite and pearlite, II—single ferrite, III—fine-grained austenite, IV—coarse-grained austenite) (a) 800 ℃ (b) 850 ℃ (c) 900 ℃

由圖2還可觀察,當焊接溫度較低時不銹鋼側有明顯的析出相(圖2a),AISI304不銹鋼在高溫環境下析出相主要為Cr23C6碳化物[16,17]。隨著焊接溫度的提高,碳化物消失(圖2b),而當焊接溫度繼續升高時,再次出現碳化物(圖2c)。圖2a中的碳化物主要分布在晶粒內部,而圖2c中碳化物主要分布在晶界處,說明二者的碳化物形成機理有所不同。根據Darken擴散理論[18],擴散的真正驅動力是化學勢差異而不是濃度差異。當焊接溫度在800 ℃時,AISI304不銹鋼基體中的C獲得了足夠的遷移能量而變得活躍,C由晶粒內部向晶界擴散,大多數C原子在晶粒內部即與Cr結合成碳化物,僅有少量C擴散到晶界生成碳化物。碳化物按照由內向外的順序析出,表明在此溫度下AISI304不銹鋼中的C是過飽和的。過飽和固溶體中溶質的化學勢非常高,與純溶質是相等的,所以界面兩側基體的C沒有明顯的化學勢差異,二者之間的C存在動態的互擴散平衡,AISI304不銹鋼晶粒中析出的碳化物來自其本身過飽和的C,不是從Q235A低碳鋼側擴散來的。當焊接溫度達到850 ℃時,AISI304不銹鋼對C的溶解度有所提高,由過飽和→飽和狀態過渡,此時AISI304不銹鋼中C的化學勢仍沒有減低,界面兩側C的動態平衡未被打破。同時由于AISI304不銹鋼對C的溶解度提高,碳化物開始分解。當焊接溫度達到900 ℃時,AISI304不銹鋼對C的溶解度已達到不飽和狀態,C的化學勢下降,Q235A低碳鋼中的C得以擴散到AISI304不銹鋼基體中。因為晶界處原子排列紊亂,點陣缺陷多,所以越過界面的C優先擴散到晶界處吸附晶粒內的Cr生成碳化物并析出。

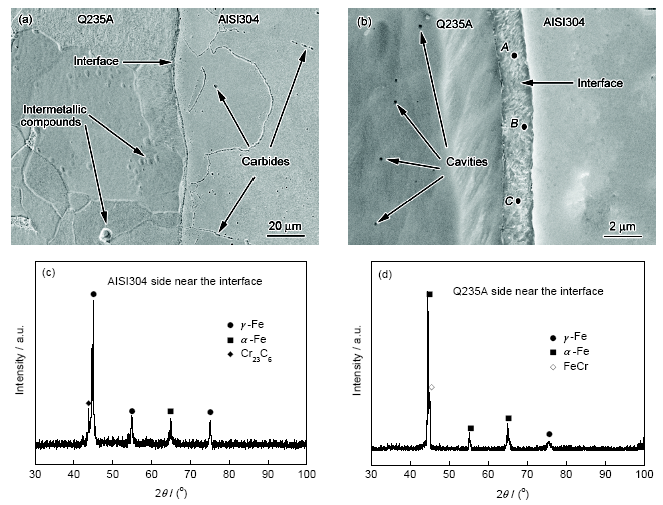

圖3為焊接溫度900 ℃時Q235A低碳鋼/AISI304不銹鋼擴散焊接頭的SEM像和XRD譜。由圖可見,AISI304不銹鋼側有顆粒狀的碳化物,在Q235A低碳鋼側有塊狀第二相析出物(圖3a)。XRD測試結果表明,AISI304不銹鋼側基體組織為γ-Fe,并含有少量的α-Fe和Cr23C6 (圖3c),α-Fe可能是增C層焊后淬火形成的低碳馬氏體。Q235A低碳鋼側的基體組織為α-Fe,含有金屬間化合物FeCr (圖3d)。根據沉淀強化理論,硬質的第二相粒子如果彌散分布在基體中將會起到強化材料的作用,如果以偏析形式出現將會成為缺陷,弱化材料的強度[19,20]。圖3a中的化合物FeCr呈塊狀偏析,這對擴散焊接頭的強度是不利的。由圖3b可見,擴散界面為一層寬度約1 μm的特殊組織區域。圖3b中特征點A、B和C點元素含量EDS結果見表2。

圖3 焊接溫度900 ℃時Q235A低碳鋼/AISI304不銹鋼擴散焊接頭的SEM像和XRD譜

Fig.3 Low (a) and high (b) magnified SEM images and XRD spectra (c, d) of the Q235A mild steel/AISI304 stainless steel at diffusion-bonded joint at welding temperature of 900 ℃

表2

Table 2 EDS results of points A~C in

不銹鋼焊態組織中的Cr、Ni當量可用Schaeffler公式確定[21,22]:

式中,w(X) (X=Cr、Mo、Si、Nb、Ni、C、Mn)為元素X的質量分數,w(Creq)為Cr當量,w(Nieq)為Ni當量。根據式(1)和(2)計算出A、B和C點的Cr、Ni當量分別為:w(Creq)A=9.41%,w(Creq)B=9.66%,w(Creq)C=9.51%,w(Nieq)A=2.71%,w(Nieq)B=3.81%、w(Nieq)C=4.22%。比照不銹鋼Schaeffler組織圖[21,22]可以確定該區域為馬氏體組織,這可能是因為Cr、Ni的擴散,以及擴散焊過程中界面附近形成了增C層的原因而導致的[23]。

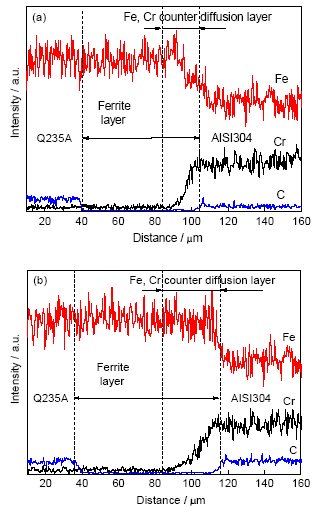

為研究擴散焊界面附近Cr、Fe和C的分布情況,采用EPMA對不同焊接溫度的Q235A低碳鋼/AISI304不銹鋼擴散焊界面進行化學元素線掃描測定。圖4a和b分別示出了焊接溫度為850和900 ℃時Q235A低碳鋼和AISI304不銹鋼擴散焊界面附近區域Fe、Cr、Ni分布情況。可以看出,Fe和Cr在約20 μm寬區間內發生比較明顯的擴散行為,并在此區間內形成各自的濃度梯度。Fe和Cr原子半徑接近,二者以置換方式互相擴散。圖3b中Q235A母材側出現了多處擴散空洞,說明Fe向AISI304不銹鋼側的擴散速度要比Cr向Q235A低碳鋼側擴散快。因此,焊接時間越長2種元素的互擴散數量越不平衡,Q235A低碳鋼側就會越容易發生Kirkendall效應[24,25],產生更多的空洞,所以控制焊接時間對于減少空洞數量,提升擴散焊接頭質量是非常重要的。另外,圖4也定性地表明:C含量在鐵素體層出現明顯低谷區,鐵素體的溶C量極低,在珠光體向鐵素體轉變過程中多余的C原子穿過界面擴散至AISI304不銹鋼基體中,導致AISI304不銹鋼中C的濃度升高,而且焊接溫度越高,C擴散數量越多。比較圖4a和b可以發現,當焊接溫度較低時,Cr的擴散距離變短,C擴散到AISI304不銹鋼側的計數強度也相對下降,這有利于減少或避免化合物形成。但是焊接溫度不能過低,當焊接溫度低于800 ℃時AISI304不銹鋼將進入敏化區,會導致更多的碳化物析出。

圖4 不同焊接溫度時Q235A低碳鋼/AISI304不銹鋼擴散焊接頭元素線分布

Fig.7 Element distributions of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at temperatures of 850 ℃ (a) and 900 ℃ (b)

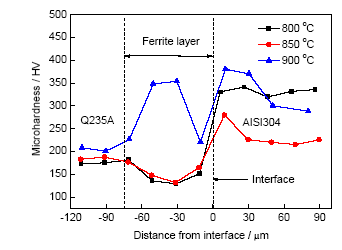

2.4.1 顯微硬度 Q235A低碳鋼/AISI304不銹鋼擴散焊界面附近的顯微硬度如圖5所示。可以看出,當焊接溫度為800和850 ℃時,Q235A低碳鋼一側靠近界面區域硬度降低,硬度低點約為130 HV,對應顯微組織中的II區鐵素體層。一般情況下鐵素體Vickers硬度約80 HV,這里由于Cr的固溶強化作用,形成了合金鐵素體層,其硬度高于普通鐵素體。焊接溫度為800 ℃時AISI304不銹鋼一側硬度有明顯升高,是因為不銹鋼中析出了大量碳化物導致的。當焊接溫度升至900 ℃時,界面附近各區域硬度均有明顯升高,特別是界面兩側基體發生硬度突變,這個現象表明:在界面兩側過渡區內,出現了高硬度的偏析相。這與上述顯微組織分析中發現界面附近有金屬間化合物及碳化物的結果相一致。 焊接界面附近的硬度突變會導致接頭塑性和韌性下降。

圖5 不同焊接溫度Q235A低碳鋼/AISI304不銹鋼擴散焊界面顯微硬度分布

Fig.5 Microhardness distributions of the Q235A mild steel/AISI304 stainless steel diffusion-boned interface at different temperatures

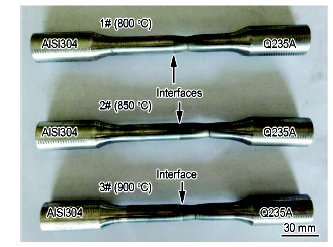

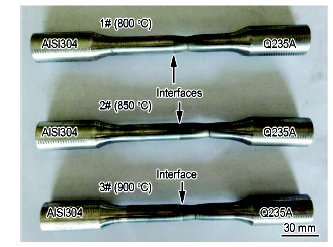

圖6 不同溫度焊接的擴散焊接頭拉伸試樣

Fig.6 Tensile specimens of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at different temperatures

圖6 不同N含量690合金在1355 ℃等溫凝固時Cr、Ti、S、C、N在殘余液相中的分布[

2.4.2 抗拉強度 圖6為不同溫度焊接時Q235A低碳鋼/AISI304不銹鋼擴散焊接頭的拉伸試樣。1#、2#和3#分別為焊接溫度800、850和900 ℃的試樣。3種焊接溫度條件下的試樣拉伸斷口均在Q235A低碳鋼一側,證明界面的抗拉強度高于Q235A低碳鋼母材的強度。3種焊接試樣和母材的室溫力學性能列于表3。從表3數據可以看出,焊接溫度850 ℃時接頭的延伸率與Q235A低碳鋼母材相當,焊接溫度800 ℃時接頭的延伸率最低,為Q235A低碳鋼母材延伸率的55.2%。其次是焊接溫度900 ℃時接頭的延伸率,為Q235A低碳鋼母材延伸率的65.2%。延伸率數據表明,當焊接溫度處于化合物偏析相較多的溫度區間時,擴散焊接頭的塑性下降。

表3 母材及3種不同試樣的室溫力學性能

Table 3 Room temperature mechanical properties of base metals and three samples

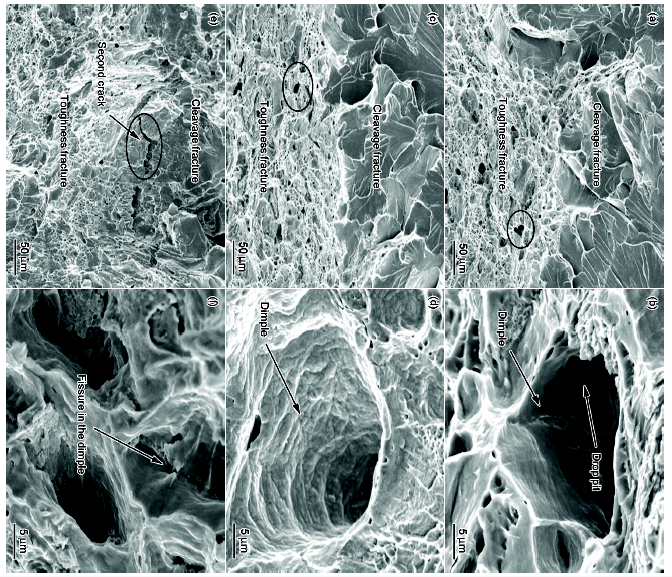

2.4.3 沖擊韌性和斷裂特征 為分析焊接溫度對Q235A低碳鋼/AISI304不銹鋼擴散焊界面韌性的影響,在室溫下分別對焊接溫度為800、850和900 ℃的試樣進行沖擊實驗。將母材和3種試樣的沖擊韌性列于表3中。可知,當焊接溫度為850 ℃時,擴散焊接頭沖擊韌度與Q235A低碳鋼母材相當,而焊接溫度為800和900 ℃時,擴散焊接頭沖擊韌度只有Q235A低碳鋼鋼母材沖擊韌性的65%左右。由此可以得出,當界面附近有較多的金屬間化合物和碳化物析出時,界面韌性顯著下降。因此,有必要嚴格控制焊接溫度,以減少金屬間化合物和碳化物對復合界面韌性的影響。

圖7為3種不同焊接溫度條件下,Q235A低碳鋼和AISI304不銹鋼擴散焊界面處的沖擊斷口形貌。從圖7a、c、e可以看出,沖擊斷口分為凹凸不平的纖維狀的韌性斷裂區和河流狀解理斷裂的脆性斷裂區,屬于韌性斷裂加脆性斷裂的混合斷裂形式,脆性斷裂區呈明顯穿晶斷裂形貌。焊接溫度為850 ℃時斷口的韌性斷裂區韌窩較深(圖7d),表明其斷裂韌性較好。而焊接溫度為800和900 ℃時韌性斷裂區面積變小,韌窩較小,塑性變形不充分,且韌性斷裂區內出現了二次裂紋(圖7e),二次裂紋的出現表明接頭脆硬傾向嚴重。圖7b顯示焊接溫度為800 ℃時沖擊斷口的韌窩底部出現了凹坑,這是較大尺寸的硬質顆粒脫落后形成的。圖7f顯示焊接溫度為900 ℃時斷口韌窩底部出現裂紋,說明大量的脆性相在此處析出,在應力作用下產生了二次裂紋,對焊接接頭的韌性造成較為嚴重的破壞。

圖7 Q235A低碳鋼/AISI304不銹鋼擴散焊界面沖擊斷口形貌

Fig.7 Low (a, c, e) and corresponding high (circle area) (b, d, f) magnified fracture features of impact samples of Q235A mild steel/AISI304 stainless steel diffusion-bonding joint at welding temperatures of 800 ℃ (a, b), 850 ℃ (c, d) and 900 ℃ (e, f)

(1) 低碳鋼與奧氏體不銹鋼擴散焊通過跨界面連結晶界的方式實現異相組織的共晶粒化,從而保證了異種材料擴散連接的界面強度。

(2) 低碳鋼靠近復合界面區域的珠光體組織由于脫C而生成鐵素體層,Cr從不銹鋼擴散到低碳鋼中對鐵素體層起到固溶強化作用,形成合金鐵素體,提高了鐵素體層的強度。

(3) 低碳鋼與奧氏體不銹鋼擴散焊接過程中易形成碳化物Cr23C6和金屬間化合物FeCr,導致接頭韌性下降。Cr23C6的形成有低溫機制和高溫機制2種,選擇合適的焊接溫度可有效減少或避免脆性化合物的偏析,獲得強度與韌性俱佳的擴散焊接頭。

1 實驗方法

Material

Cr

Ni

C

Si

Mn

P

S

Fe

AISI304

18.19

8.34

0.05

0.47

1.22

0.03

0.02

Bal.

Q235A

-

-

0.22

0.30

0.43

0.04

0.05

Bal.

2 實驗結果和分析

2.1 接頭宏觀結構

2.2 接頭微觀結構

Point

C

O

Si

Cr

Mn

Fe

Ni

A

0.05

0.25

0.11

9.24

0.77

88.75

0.82

B

0.08

0.40

0.13

9.46

0.79

88.02

1.02

C

0.09

0.35

0.14

9.30

0.80

88.20

1.12

2.3 界面元素分布

2.4 接頭力學性能

Sample

σb

σs

δ

Ak

MPa

MPa

%

(Jcm-2)

AISI304

785

320

49.5

180.0

Q235A

420

235

29.0

120.0

1# (800 ℃)

425±1

240±1

16.0±0.2

78.8±0.5

2# (850 ℃)

425±1

240±1

28.5±0.3

119.2±0.5

3# (900 ℃)

440±2

245±2

18.9±0.3

79.4±0.5

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號