分享:?jiǎn)蜗郈oCrFeNi高熵合金的組成元素對(duì)其在NaCl溶液中的耐蝕性能的影響

楊海歐

摘要

采用LSCM、EIS和動(dòng)電位極化曲線等測(cè)試手段研究了Co、Fe以及Ni對(duì)CoCrFeNi單相高熵合金體系在3.5%NaCl (質(zhì)量分?jǐn)?shù))溶液中耐蝕性能的影響。結(jié)果表明,當(dāng)Co、Cr含量相同時(shí),增加Fe含量的同時(shí)減少Ni含量,能夠降低該合金體系的維鈍電流密度;當(dāng)Fe、Cr含量相同時(shí),增加Co含量的同時(shí)減少Ni含量,也能夠降低該合金體系的維鈍電流密度,從而提高其耐蝕性;當(dāng)Cr含量相同時(shí),減少Co含量,同時(shí)增加Fe和Ni的含量,能夠提高合金的自腐蝕電位,降低合金發(fā)生腐蝕的傾向。

關(guān)鍵詞:

高熵合金具有良好的力學(xué)性能、磁學(xué)性能、耐蝕性能及抗輻照性能等,受到了科研人員的大量關(guān)注[1,2,3,4,5,6],該合金相組成簡(jiǎn)單,元素均勻分布,使其具有良好的耐蝕性能[7]。耐蝕高熵合金,有望作為耐蝕結(jié)構(gòu)件或者涂層被應(yīng)用于核電站以及水溶液等環(huán)境中[7,8]。但現(xiàn)有的高熵合金耐蝕性研究[9,10,11,12,13,14,15,16,17,18]表明,不同學(xué)者對(duì)高熵合金的關(guān)注點(diǎn)不同,所選擇的電解液以及測(cè)試方法也有所不同,導(dǎo)致不同合金體系的耐蝕性差異很大。高熵合金耐蝕性相關(guān)研究呈現(xiàn)出單一體系解釋完備,但不同體系之間類比性差的特點(diǎn)。

CoCrFeNi高熵合金由單一的fcc相構(gòu)成,在耐蝕性方面表現(xiàn)良好[9,10,11,12]。以CoCrFeNi為基體,單一或者復(fù)合添加某些合金元素,如Al、Ti、Cu、Mo等,研究其耐蝕性能,成為高熵合金耐蝕研究的重要方向之一[13,14,15,16,17,18,19,20]。然而,CoCrFeNi等原子比的設(shè)計(jì)理念,在很大程度上限制了高熵合金耐蝕性研究的進(jìn)展。同時(shí),目前諸多耐蝕高熵合金體系并不滿足Co、Cr、Fe、Ni等原子比的條件[21,22,23]。因此,對(duì)于Co-Cr-Fe-Ni體系,調(diào)整Co、Cr、Fe、Ni含量,設(shè)計(jì)非等原子比的Co-Cr-Fe-Ni高熵合金體系十分必要。He等[24]采用相圖計(jì)算結(jié)合實(shí)驗(yàn)驗(yàn)證的方法設(shè)計(jì)了CoaCrb-FecNi100-a-b-c單相高熵合金體系,確定了Co-Cr-Fe-Ni體系中單相固溶區(qū)的存在以及單相固溶區(qū)合金的成分,從而為高熵合金的設(shè)計(jì)提供了多樣性。但CoaCrbFecNi100-a-b-c合金體系的組成元素對(duì)于其耐蝕性的影響還鮮有報(bào)道。

本工作旨在探究元素調(diào)控對(duì)CoaCrbFecNi100-a-b-c合金體系耐蝕性的影響規(guī)律。為此,選定了CoaCrbFecNi100-a-b-c合金體系中具有相同Cr含量(20%,原子分?jǐn)?shù)),且每一種組成元素在不同的合金中都存在40%、30%、26.66%和20%占比的7個(gè)合金成分,合金體系簡(jiǎn)化為CoaCrbFecNi100-a-b。針對(duì)該體系研究了Co、Fe、Ni含量對(duì)合金在3.5%NaCl (質(zhì)量分?jǐn)?shù))溶液中的電化學(xué)行為的影響,為耐蝕高熵合金的fcc基體設(shè)計(jì)提供參考。

實(shí)驗(yàn)采用純度大于99.5% (質(zhì)量分?jǐn)?shù))的純金屬Co、Cr、Fe、Ni為原料。在Ar氣保護(hù)氣氛下,利用真空電弧爐熔煉制備約40 g的7種具有相同Cr含量(20%,原子分?jǐn)?shù))、不同Co、Fe、Ni含量的合金鑄錠,各成分(原子分?jǐn)?shù))的合金分別為Co20Cr20Fe20Ni40、Co20Cr20Fe30Ni30、Co20Cr20Fe40Ni20、Co26.67Cr20Fe26.67Ni26.66、Co30Cr20Fe20Ni30、Co30Cr20Fe30Ni20、Co40Cr20Fe20Ni20。為保證成分熔煉均勻,每個(gè)合金鑄錠至少反復(fù)熔煉4次,并在水冷銅模中隨爐冷卻后取出。用電火花線切割機(jī)將鑄錠切割成多組10 mm×10 mm×2 mm的合金薄片。隨后,將所有成分的薄片在900 ℃條件下固溶處理72 h,冷軋變形50%,以保證獲得晶粒細(xì)小、元素均勻分布的樣品。然后,將合金薄片用環(huán)氧樹脂和固化劑封裝,并在室溫條件下固化24 h,其中環(huán)氧樹脂和固化劑的比例為2∶1。將固化后的樣品用240、600、1000和2000號(hào)砂紙依次打磨,并用拋光機(jī)拋光至鏡面。將拋光好的樣品用酒精在超聲波條件下清洗2 min,去除表面油污后作為待測(cè)樣品。每個(gè)成分的樣品至少測(cè)3次,以保證測(cè)試的可重復(fù)性。

采用PARSTAT 4000電化學(xué)工作站測(cè)定試樣的電化學(xué)阻抗譜(EIS)和動(dòng)電位極化曲線。實(shí)驗(yàn)采用三電極體系,合金試樣作為工作電極(WE),飽和甘汞電極(SCE)作為參比電極,Pt片作為對(duì)電極(CE),其中Pt片的尺寸為2 cm×2 cm。電解液為3.5%NaCl溶液,每次選取250 mL。在電化學(xué)測(cè)試開始前,將樣品浸泡在電解液中2 h,使測(cè)試體系穩(wěn)定下來。當(dāng)測(cè)得的開路電位(OCP)隨時(shí)間的變化曲線在10 min內(nèi)的波動(dòng)小于2 mV時(shí),認(rèn)為體系穩(wěn)定,可進(jìn)行下一步測(cè)試。阻抗測(cè)試的頻率為100000~0.01 Hz,振幅10 mV。動(dòng)電位極化曲線的起始電壓設(shè)為-0.8 V (vs OCP),終止電壓設(shè)為2.3 V (vs SCE),掃描速率1 mV/s。腐蝕后的樣品用超聲波清洗并干燥后,采用OLS 4000的激光掃描共聚焦掃描顯微鏡(LSCM)觀察樣品形貌。

2.1.1 動(dòng)電位極化曲線結(jié)果與分析 圖1為CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的動(dòng)電位極化曲線。在動(dòng)電位極化曲線的Tafel區(qū)(自腐蝕電位Ecorr上下100 mV的區(qū)域),用電化學(xué)工作站的操作軟件分別做陰極極化曲線與陽(yáng)極極化曲線的切線,2條切線的交點(diǎn)對(duì)應(yīng)的坐標(biāo)值即為合金的Ecorr和自腐蝕電流密度icorr。表1給出了相應(yīng)的電化學(xué)參數(shù)。由圖1可以看出,該合金體系具有較寬的鈍化區(qū),表明合金在極化的過程中能夠在表面形成穩(wěn)定的鈍化膜,進(jìn)而減輕溶液中的Cl-對(duì)合金基體的侵蝕。該體系具有相近的擊穿電壓Eb,表明合金表面形成的鈍化膜對(duì)基體的保護(hù)作用相差不大,這可能是由于該合金體系具有相同的Cr含量。Shang等[25]的研究表明,CoCrFeNi在NaCl溶液中的耐蝕性能主要取決于Cr的作用,其中Cr以Cr2O3的形式存在于合金表面。因此,CoaCr20FebNi80-a-b體系在NaCl溶液中的Eb主要取決于Cr的含量,不同合金的維鈍電流密度ip的差別取決于Co、Fe和Ni的影響。當(dāng)電壓加載到過鈍化區(qū)后,隨著電壓的增加,合金的電流密度不升反降,這可能是由于高電壓條件下產(chǎn)生的大量腐蝕產(chǎn)物堆積在合金表面,從而對(duì)基體起到一定的保護(hù)作用。從圖1還可看出,合金Co20Cr20Fe40Ni20具有最寬的鈍化區(qū)間以及最高的Eb、最小的icorr,因此耐蝕性能最好;而合金Co20Cr20Fe20Ni40的ip明顯大于其它合金,耐蝕性能最差。

圖1 CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的動(dòng)電位極化曲線

Fig.1 Potentiodynamic polarization curves of CoaCr20FebNi80-a-b system in 3.5%NaCl solution (a) and the local magnification of

表1 CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的電化學(xué)參數(shù)

Table 1 The electrochemical parameters of CoaCr20FebNi80-a-b system in 3.5%NaCl solution

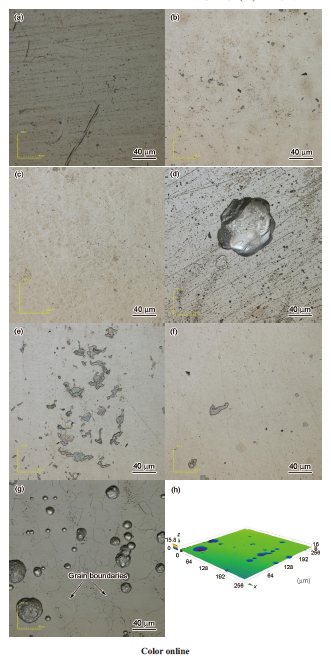

2.1.2 LSCM結(jié)果與分析 圖2為CoaCr20-FebNi80-a-b體系在3.5%NaCl溶液中動(dòng)電位極化后表面腐蝕形貌的LSCM像及三維形貌。可以看出,該合金體系均發(fā)生不同程度的腐蝕。合金的腐蝕形貌反映了其在過鈍化區(qū)的腐蝕程度和腐蝕形式。合金1、2、3、5和6的表面出現(xiàn)了不同程度的腐蝕斑點(diǎn),表明合金發(fā)生了點(diǎn)蝕,但點(diǎn)蝕程度較輕。合金4和7的表面出現(xiàn)了明顯的點(diǎn)蝕坑,表明合金發(fā)生了嚴(yán)重的點(diǎn)蝕,點(diǎn)蝕坑沿平行于合金表面和垂直于合金表面的方向逐漸擴(kuò)展。圖2h為圖2g的三維形貌,更直觀地反映了點(diǎn)蝕的特征。在圖2g中可以觀察到明顯的晶界,表明合金7除了發(fā)生點(diǎn)蝕,還發(fā)生了晶界腐蝕。因此,合金4的主要腐蝕形式為點(diǎn)蝕,合金7的主要腐蝕形式為點(diǎn)蝕和晶界腐蝕。考慮到CoaCr20FebNi80-a-b體系在過鈍化區(qū)的電流密度相差不大,合金1、2、3、5和6的表面卻只發(fā)生了輕微的點(diǎn)蝕,可以認(rèn)為這5種合金的主要腐蝕形式為均勻腐蝕。

圖2 CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中動(dòng)電位極化后表面腐蝕的LSCM像及三維形貌

Fig.2 Surface LSCM images corresponding to alloys 1~7 respectively (a~g) and three-dimensional image for

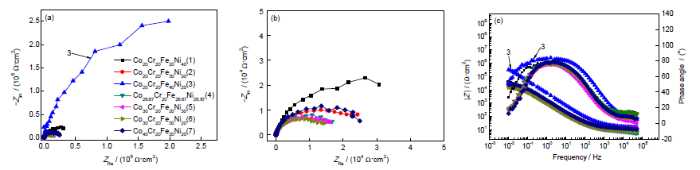

2.1.3 EIS分析 為探究CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的耐蝕性產(chǎn)生差異的原因,測(cè)定了該合金體系在開路電位下的EIS,如圖3所示。從圖3a可以看出,該合金體系的Nyquist圖均表現(xiàn)出一個(gè)半圓弧的特征,表明合金腐蝕過程受電荷傳輸控制[26,27]。其中,Co20Cr20Fe40Ni20具有最大圓弧半徑,表明該合金具有最大的電荷傳輸電阻(Rct),耐蝕性能最好。而其余合金則表現(xiàn)出較小的圓弧半徑,耐蝕性不如Co20Cr20Fe40Ni20,這與動(dòng)電位極化曲線的結(jié)果是一致的。圖3c為其Bode圖,分為Bode模圖和Bode相角圖。其中,Bode模圖提供了極化阻抗(Rp)和溶液阻抗(Rs)的相關(guān)信息。低頻(頻率ω趨于0)下的lg(|Z|)代表Rp,而高頻(ω趨于無窮)下的lg(|Z|)代表Rs[27]。可以看出,該合金體系具有非常小的溶液阻抗(Rs約為10 Ωcm2),可忽略不計(jì)。Co20Cr20Fe40Ni20具有最大的Rp,因此耐蝕性最好。Bode相角圖與時(shí)間常數(shù)的個(gè)數(shù)有關(guān),可以看出該體系中的合金均只有一個(gè)時(shí)間常數(shù)[28]。

圖3 CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的EIS

Fig.3 Nyquist plots with (a) and without (b) alloy 3 and Bode plot (c) of CoaCr20FebNi80-a-b system in 3.5%NaCl solution

表2給出了Co含量為20%和30%時(shí),Ni和Fe含量變化對(duì)CoaCr20FebNi80-a-b體系耐蝕性能的影響。可以看出,當(dāng)Co含量為20%時(shí),隨著Fe含量的增加以及Ni含量的減少,合金的ip降低,表明合金表面形成的鈍化膜對(duì)Cl的阻礙作用更明顯,合金耐蝕性能提高;當(dāng)Co的含量為30%時(shí),隨著Fe含量的增加以及Ni含量的減少,合金的ip表現(xiàn)出了相同的變化規(guī)律。

表2 Co含量為20%和30%時(shí),Ni和Fe含量對(duì)CoaCr20FebNi80-a-b體系耐蝕性能的影響

Table 2 Effect of Ni and Fe contents on the corrosion resistance of CoaCr20FebNi80-a-b with 20% and 30% Co condents

表3給出了Fe含量為20%和30%時(shí),Co和Ni含量變化對(duì)CoaCr20FebNi80-a-b體系電化學(xué)耐蝕性能的影響。當(dāng)Fe含量為20%時(shí),隨著Co含量的增加以及Ni含量的減少,合金的ip降低,耐蝕性能提高;當(dāng)Fe含量為30%時(shí),隨著Co含量的增加以及Ni含量的減少,合金的ip表現(xiàn)出了相同的變化規(guī)律,印證了上述結(jié)論。

表3 Fe含量為20%和30%時(shí),Co和Ni含量變化對(duì)CoaCr20FebNi80-a-b體系耐蝕性能的影響

Table 3 Effect of Co and Ni contents on the corrosion resistance of CoaCr20FebNi80-a-b with 20% and 30% Fe contents

ip反映了合金表面形成的氧化物或者氫氧化物對(duì)基體的保護(hù)能力。由于合金極化過程中表面成分具有多層結(jié)構(gòu),且CoaCr20FebNi80-a-b體系中不同合金的組成元素含量相差很大,不同合金在極化過程中的表面成分具有明顯的差異,其原因在于合金極化過程中的組成元素在不同電位下的氧化順序不同,而不同電位下的氧化產(chǎn)物占據(jù)了合金表面多層結(jié)構(gòu)的不同位置。因此,對(duì)于CoaCr20FebNi80-a-b體系,合金極化過程中的表面成分有待進(jìn)一步分析,從而揭示不同合金ip產(chǎn)生差異的本質(zhì)。

Co40Cr20Fe20Ni20、Co26.67Cr20Fe26.67Ni26.66和Co20Cr20-Fe30Ni30 3種合金的Ecorr分別為33、77和113 mV。這表明,Cr含量保持為20%時(shí),隨著Co含量的減少及Fe、Ni含量的增加,合金的Ecorr逐漸提高。考慮到Ecorr為腐蝕過程中的熱力學(xué)參數(shù),表征了合金發(fā)生腐蝕的傾向,熱力學(xué)穩(wěn)定性高的合金其Ecorr也越高。因此,對(duì)于CoaCr20FebNi80-a-b而言,減少Co含量的同時(shí)增加Fe和Ni含量,有利于提高合金的熱力學(xué)穩(wěn)定性,降低合金腐蝕的傾向。為了揭示上述現(xiàn)象的本質(zhì),考察了CoaCr20FebNi80-a-b體系中不同元素的熱力學(xué)穩(wěn)定性。該體系中相應(yīng)元素的熱力學(xué)穩(wěn)定性可以從純Co、Fe和Ni的動(dòng)電位極化曲線獲得。Kocijan等[29]和Sekine等[30]測(cè)定結(jié)果表明,Co和Fe的Ecorr相差不大,而Ni比Co和Fe的Ecorr要高出約250 mV,即Ni的熱力學(xué)穩(wěn)定性更高。因此,對(duì)于CoaCr20FebNi80-a-b,減少Co含量,同時(shí)增加Fe和Ni含量后,合金的Ecorr提高是由Ni含量增加導(dǎo)致的。

(1) 單相CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的電化學(xué)測(cè)試結(jié)果表明,當(dāng)Co、Cr含量相同時(shí),增加Fe含量的同時(shí)減少Ni的含量能夠降低該合金體系的維鈍電流密度,提高合金表面氧化物或者氫氧化物對(duì)基體的保護(hù)能力,從而提高其耐蝕性能。

(2) 當(dāng)Fe、Cr含量相同時(shí),增加Co含量的同時(shí)減少Ni的含量也能夠降低CoaCr20FebNi80-a-b合金體系的維鈍電流密度。

(3) 當(dāng)Cr含量相同時(shí),減少Co含量,同時(shí)增加Fe和Ni的含量,能夠提高CoaCr20FebNi80-a-b合金的Ecorr,降低合金發(fā)生腐蝕的傾向,這主要是由熱力學(xué)穩(wěn)定性高的Ni元素含量增加導(dǎo)致的。

, 王錦程

, 王錦程

1 實(shí)驗(yàn)方法

1.1 試樣制備

1.2 測(cè)試表征

2 實(shí)驗(yàn)結(jié)果與分析

2.1 CoaCr20FebNi80-a-b體系在3.5%NaCl溶液中的電化學(xué)行為

No.

Alloy

Eb / mV

ip / (μAcm-2)

Ecorr / mV

icorr / (μAcm-2)

1

Co20Cr20Fe20Ni40

998

8.67

19

0.50

2

Co20Cr20Fe30Ni30

992

2.32

113

1.65

3

Co20Cr20Fe40Ni20

1009

1.95

-76

0.03

4

Co26.67Cr20Fe26.67Ni26.66

952

4.72

77

1.78

5

Co30Cr20Fe20Ni30

980

3.20

72

2.22

6

Co30Cr20Fe30Ni20

970

2.01

12

2.32

7

Co40Cr20Fe20Ni20

987

3.13

33

0.61

2.2 組成元素對(duì)于CoaCr20FebNi80-a-b體系耐蝕性能的影響

Co content

Alloy

ip / (µAcm-2)

20%

Co20Cr20Ni40Fe20

8.67

Co20Cr20Ni30Fe30

2.32

Co20Cr20Ni20Fe40

1.95

30%

Co30Cr20Ni30Fe20

3.20

Co30Cr20Ni20Fe30

2.01

Fe content

Alloy

ip / (µAcm-2)

20%

Co20Cr20Fe20Ni40

8.67

Co30Cr20Fe20Ni30

3.20

Co40Cr20Fe20Ni20

3.13

30%

Co20Cr20Fe30Ni30

2.32

Co30Cr20Fe30Ni20

2.01

3 結(jié)論

來源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)