分享:Mn含量對Fe-Mn-C孿生誘發(fā)塑性鋼拉伸變形行為的影響

李冬冬

摘要

利用室溫單向拉伸實驗,結(jié)合OM、TEM、SEM-EBSD等觀察手段,對比研究了2種Mn含量(13Mn和22Mn,質(zhì)量分?jǐn)?shù),%) Fe-Mn-C系高錳奧氏體孿生誘發(fā)塑性(TWIP)鋼的拉伸性能、孿生演化規(guī)律及應(yīng)變硬化行為。結(jié)果表明,隨Mn含量的增加,鋼的屈服強度與抗拉強度降低而斷裂延伸率增加。在低應(yīng)變時,Mn含量的增加延緩了鋼中形變孿晶的形成;但在高應(yīng)變時,Mn含量的增加加快了孿晶的形成速率,進(jìn)而使高錳鋼中的孿晶體積分?jǐn)?shù)反而比低錳鋼中的高。同時,形變孿晶的厚度隨Mn含量的增加而增加。最后,對2種Mn含量的Fe-Mn-C系TWIP鋼的孿生及拉伸變形行為進(jìn)行了討論。

關(guān)鍵詞:

高錳奧氏體孿生誘發(fā)塑性(twinning-induced plasticity,TWIP)鋼具有較高的抗拉強度,且塑性良好,有利于機動車輛減輕重量、降低油耗及室溫下復(fù)雜零部件的成型加工[1,2]。因此,TWIP鋼在機動車輛領(lǐng)域具有廣闊的應(yīng)用前景,吸引了人們的廣泛關(guān)注。

大量研究[3,4,5]表明,TWIP鋼的優(yōu)異力學(xué)性能源于變形過程中的高加工硬化率。TWIP鋼在變形過程中產(chǎn)生的形變孿晶可以有效地細(xì)化晶粒,減少位錯運動自由程,產(chǎn)生動態(tài)Hall-Petch效應(yīng),進(jìn)而顯著提高鋼的加工硬化率。形變孿晶的產(chǎn)生與層錯能的大小密切相關(guān)[6]。一般而言,當(dāng)層錯能大于45 mJ/m2時,位錯滑移是唯一的變形機制;當(dāng)層錯能在15~45 mJ/m2范圍內(nèi)時,位錯滑移與形變孿生共同作用來維持塑性變形;當(dāng)層錯能小于15 mJ/m2時,主要以位錯滑移及變形誘發(fā)馬氏體相變作為主要變形機制,并產(chǎn)生相變誘發(fā)塑性(transformation-induced plasticity,TRIP)效應(yīng)。由此可知,層錯能的大小顯著影響高錳奧氏體鋼的變形機制,使鋼的力學(xué)性能發(fā)生變化。

TWIP鋼的層錯能取決于多種因素,如變形溫度、合金成分等[7,8,9,10]。研究[8]發(fā)現(xiàn),Al含量的增加會提高TWIP鋼的層錯能、減弱動態(tài)應(yīng)變時效(DSA),從而導(dǎo)致加工硬化率和抗拉強度的降低以及延伸率的提高。同樣,C含量的增加也可提高TWIP鋼的層錯能。但與增加Al含量后的效果相比,增加C含量可使DSA增強,并促使變形過程中產(chǎn)生更加細(xì)密的形變孿晶,導(dǎo)致屈服強度、抗拉強度及延伸率同時提高[9]。此外還發(fā)現(xiàn),鉻鉬合金化起到固溶強化、降低層錯能、弱化DSA的作用,導(dǎo)致TWIP鋼的屈服強度、抗拉強度和延伸率同時增加[10]。

Mn作為TWIP鋼中的一種重要合金元素,對擴大奧氏體相區(qū)、降低馬氏體點、提高奧氏體穩(wěn)定性起著重要作用[11]。同時,Mn含量也影響層錯能的大小,進(jìn)而影響TWIP鋼產(chǎn)生形變孿晶的臨界應(yīng)力及加工硬化行為[4,12]。但目前關(guān)于Mn含量對TWIP鋼拉伸變形行為影響的研究還很不充分。文獻(xiàn)[7,13]研究了不同Mn含量Fe-Mn-Al-C系TWIP鋼的拉伸性能,但二者的研究結(jié)果卻不一致。文獻(xiàn)[13]表明,隨著Mn含量的增加,鋼的抗拉強度和延伸率均降低,屈服強度卻無明顯的變化規(guī)律,他們認(rèn)為這是由于Mn含量的增加使鋼在變形過程中產(chǎn)生了較少形變孿晶的緣故。而文獻(xiàn)[7]表明,隨Mn含量的增加,鋼的屈服強度和抗拉強度均降低,而延伸率則無明顯變化。值得注意的是,文獻(xiàn)[7]中實驗用鋼的晶粒尺寸不同,這也可能導(dǎo)致其拉伸性能結(jié)果的可比性受到影響。文獻(xiàn)[14]研究了Mn含量對Fe-Mn-C系無鋁高錳奧氏體鋼的拉伸性能的影響,發(fā)現(xiàn)Mn含量的增加導(dǎo)致鋼的抗拉強度和屈服強度下降,但塑性提高,認(rèn)為這是由于隨著Mn含量的增加,鋼的變形機制發(fā)生了變化,即從低Mn含量時產(chǎn)生TRIP和TWIP 2種效應(yīng)到高M(jìn)n含量時只產(chǎn)生了TWIP一種效應(yīng)所造成的。

然而,關(guān)于Mn含量如何影響變形過程中只產(chǎn)生TWIP一種效應(yīng)的Fe-Mn-C系無鋁高錳鋼的拉伸性能和加工硬化機制等,目前尚不清楚。文獻(xiàn)[15]利用唯象模型并根據(jù)其它文獻(xiàn)的結(jié)果,分析了以孿生為主要變形機制的Fe-Mn-C系TWIP鋼的拉伸性能,發(fā)現(xiàn)隨著Mn含量的增加,TWIP鋼的屈服強度和抗拉強度同時降低,但未對變形過程中的顯微組織演化及應(yīng)變硬化機制等加以分析。同時注意到,文獻(xiàn)[15]利用了其它不同文獻(xiàn)的結(jié)果,從而導(dǎo)致無法排除其它因素(晶粒尺寸、應(yīng)變速率等)對拉伸行為可能產(chǎn)生的影響,使其結(jié)果的可比性降低。對于Fe-Mn-C系TWIP鋼,由于未添加Al,不存在Al對DSA的抑制作用,其變形過程中產(chǎn)生的DSA和形變孿晶均會對鋼的應(yīng)變硬化行為產(chǎn)生影響[12,16]。考慮到Mn原子與自由C原子之間存在交互作用,Mn含量除了影響層錯能外,對DSA[17,18]及位錯滑移模式[19,20]也會產(chǎn)生影響,進(jìn)而對TWIP鋼的拉伸變形行為產(chǎn)生影響。本工作以2種不同Mn含量Fe-Mn-C系無鋁TWIP鋼(即Fe-13Mn-1.0C和Fe-22Mn-1.0C)為對象,研究Mn含量對以形變孿晶為主要變形機制的Fe-Mn-C系TWIP鋼的拉伸性能、孿生行為及應(yīng)變硬化規(guī)律的影響。

2種實驗用鋼的化學(xué)成分及計算得到的層錯能如表1所示。采用真空感應(yīng)爐熔煉,熔煉過程中通入Ar氣進(jìn)行氣氛保護(hù),然后澆鑄成錠。將鑄錠在1473 K保溫4 h進(jìn)行均勻化處理后,熱鍛成截面尺寸約為35 mm×45 mm的鋼坯,空冷至室溫。利用電火花線切割機從鋼坯切取厚度為6 mm的板坯,冷軋至3 mm厚板材。為了排除晶粒尺寸因素對拉伸性能的影響,對冷軋后的Fe-13Mn-1.0C和Fe-22Mn-1.0C鋼分別在1373 K保溫2和30 min進(jìn)行固溶處理,然后立即水淬,獲得晶粒尺寸大致相同(平均晶粒尺寸分別為49.8、50.2 μm)的單相奧氏體組織,如圖1所示。

圖1 Fe-13Mn-1.0C和Fe-22Mn-1.0C鋼固溶處理后的OM像

Fig.1 OM images of Fe-13Mn-1.0C (a) and Fe-22Mn-1.0C (b) steels after solution treatment at 1373 K for 2 and 30 min, respectively

表1 2種TWIP鋼的化學(xué)成分及根據(jù)文獻(xiàn)[

Table 1 Chemical compositions and stacking fault energies (SFE) of the experimental TWIP steels

將熱處理后的坯料切割成狗骨狀拉伸試樣,平行段部分尺寸為10 mm×3 mm,標(biāo)距長度為25 mm。在MTS E45拉伸試驗機上進(jìn)行室溫拉伸實驗,采用橫梁位移控制。此外,為了觀察變形過程中的微觀組織演變,對每種鋼分別拉伸至不同應(yīng)變水平及斷裂。采用4%硝酸酒精溶液對縱截面變形組織進(jìn)行腐蝕,通過SU-5000掃描電子顯微鏡(SEM)觀察,統(tǒng)計不同應(yīng)變水平及斷裂時的孿晶面積分?jǐn)?shù)。另外,對背散射電子衍射(EBSD)試樣表面拋光后,采用60 ℃過飽和苦味酸溶液對其進(jìn)行浸泡腐蝕,沖洗干凈。通過DIGIVIEW 5 EBSD測試2種鋼在應(yīng)變?yōu)?.6時縱截面孿晶束的厚度和間距,步長180 nm。采用離子減薄儀對切取的薄片試樣進(jìn)行減薄穿孔,制成透射電子顯微鏡(TEM)試樣,采用JEM 2010 TEM測試2種鋼拉伸斷裂后變形孿晶的厚度及間距。

2種鋼的工程應(yīng)力-應(yīng)變曲線如圖2a所示。可以看出,Fe-13Mn-1.0C鋼的屈服強度、抗拉強度分別為379和1067 MPa,延伸率為66%;Fe-22Mn-1.0C鋼的屈服強度、抗拉強度分別為334和1033 MPa,延伸率為109%。這表明,隨著Mn含量的增加,鋼的屈服強度和抗拉強度略微降低,而斷裂延伸率卻大幅提高。此外,2種鋼的拉伸曲線上都出現(xiàn)鋸齒,表明拉伸變形過程中均產(chǎn)生了DSA。圖2a局部放大圖表明,Fe-22Mn-1.0C鋼的鋸齒波動幅度小于Fe-13Mn-1.0C鋼的鋸齒波動幅度。由此看出,Mn含量的增加使DSA減弱。

圖2 Fe-13Mn-1.0C和Fe-22Mn-1.0C鋼的工程應(yīng)力-應(yīng)變及應(yīng)變硬化率曲線

Fig.2 Stress-strain curves and local magnification (inset) (a) and strain hardening rate curves (b) of Fe-13Mn-1.0C and Fe-22Mn-1.0C steels

2種鋼的應(yīng)變硬化率(dσ/dε)曲線如圖2b所示。Fe-13Mn-1.0C鋼的應(yīng)變硬化率曲線大致可以分為a~e 5個階段。a階段:最初的應(yīng)變硬化率快速下降,這主要是位錯的動態(tài)回復(fù)引起的[21];b階段:應(yīng)變硬化率快速上升;c階段:應(yīng)變硬化率緩慢下降;d階段:應(yīng)變硬化率曲線上出現(xiàn)了一個短暫的平臺;e階段:即最后一個階段,應(yīng)變硬化率快速下降直至最終斷裂。對比發(fā)現(xiàn),Fe-22Mn-1.0C鋼的應(yīng)變硬化率曲線的b階段開始得較晚,在經(jīng)歷b階段之后、c階段出現(xiàn)之前有一個較長的應(yīng)變硬化率平臺階段,即p階段。總體而言,與Fe-13Mn-1.0C鋼相比,Fe-22Mn-1.0C鋼能在更加寬泛的應(yīng)變范圍內(nèi)保持較高的應(yīng)變硬化率。

圖3為2種鋼在拉伸應(yīng)變?yōu)?.6時縱截面的EBSD反極圖,由圖上可清晰地看到幾乎平行排列的一次孿晶束及交叉的二次孿晶束。由于分辨率所限,EBSD技術(shù)不能分辨單個的孿晶片層,所以該EBSD反極圖上的孿晶條帶并非單個孿晶,而是由一組單個孿晶組成的孿晶束[10,22,23]。由EBSD圖片統(tǒng)計出Fe-13Mn-1.0C鋼和Fe-22Mn-1.0C鋼孿晶束的平均厚度分別為0.74和1.05 μm,孿晶束的平均間距分別為1.29和1.87 μm。這表明,在應(yīng)變?yōu)?.6時,Fe-13Mn-1.0C鋼中的孿晶束更薄更密。

圖3 2種鋼在拉伸應(yīng)變?yōu)?.6時縱截面EBSD反極圖

Fig.3 EBSD inverse pole figures (IPF) of the longitudinal section of Fe-13Mn-1.0C (a) and Fe-22Mn-1.0C (b) steels deformed to the strain of 0.6

圖4為2種鋼拉伸至2個不同應(yīng)變及斷裂時縱截面組織的SEM像。可以看出,應(yīng)變?yōu)?.1時,Fe-13Mn-1.0C鋼中一些晶粒出現(xiàn)形變孿晶,而Fe-22Mn-1.0C鋼中只有個別晶粒出現(xiàn)孿晶。當(dāng)拉伸至0.2應(yīng)變時,2種鋼中孿晶的形成速率均加快,但整體上,Fe-22Mn-1.0C鋼中的孿晶量仍然相對較少。而從斷裂試樣縱截面的SEM像可以看出,Fe-22Mn-1.0C鋼比Fe-13Mn-1.0C鋼似乎產(chǎn)生了更多的孿晶。

圖4 2種鋼拉伸至不同應(yīng)變及斷裂時縱截面組織的SEM像

Fig.4 SEM images of the longitudinal section of Fe-13Mn-1.0C steel (a, c, e) and Fe-22Mn-1.0C steel (b, d, f) deformed to the strains of 0.1 (a, b), 0.2 (c, d) and fracture (e, f)

為了定量說明孿晶量隨拉伸應(yīng)變的變化規(guī)律,對每個試樣多張SEM照片上的孿晶面積分?jǐn)?shù)進(jìn)行了統(tǒng)計,結(jié)果如圖5所示。可以看出,當(dāng)應(yīng)變小于或等于0.2時,Fe-13Mn-1.0C鋼中的孿晶量相對較多,孿晶量的增加速度較快;可是,當(dāng)應(yīng)變超過0.2時,Fe-13Mn-1.0C鋼中的孿晶量增加速度變緩。比較發(fā)現(xiàn),Fe-22Mn-1.0C鋼在應(yīng)變初期孿晶量較少,孿晶的形成受到抑制;但隨著應(yīng)變的增加,其孿晶量的增加速度持續(xù)加快,在應(yīng)變達(dá)到0.6時,其孿晶量超過Fe-13Mn-1.0C鋼中的孿晶量。

圖5 2種鋼孿晶面積分?jǐn)?shù)隨拉伸應(yīng)變的變化趨勢

Fig.5 Variation of the area fraction of twins as a function of strain in Fe-13Mn-1.0C and Fe-22Mn-1.0C steels

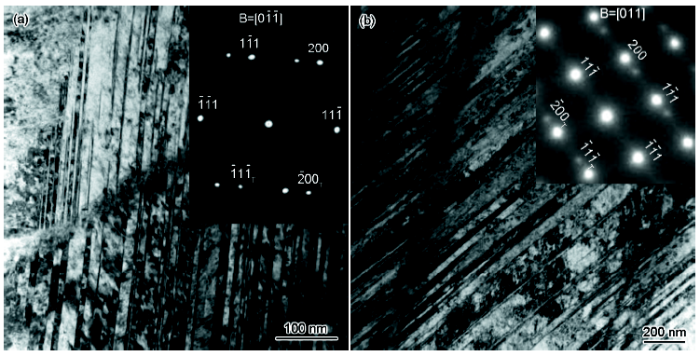

2種鋼拉伸斷裂后的TEM像如圖6所示。與EBSD及SEM像不同,TEM像清晰地顯示出孿晶束內(nèi)平行排列的單個孿晶。根據(jù)多張TEM照片,測量出拉斷后2種鋼中單個孿晶的厚度及孿晶間距分布情況,如圖7所示。可見,Fe-13Mn-1.0C鋼和Fe-22Mn-1.0C鋼中孿晶的平均厚度分別為9.1和16.5 nm,孿晶的平均間距分別為22.7和36.2 nm,這說明Fe-13Mn-1.0C鋼中的單個孿晶更為細(xì)密。

圖6 2種鋼拉斷后的TEM像

Fig.6 TEM images and the corresponding selected area electron diffraction patterns (insets) of Fe-13Mn-1.0C (a) and Fe-22Mn-1.0C (b) steels after fracture

圖7 2種鋼拉斷后的孿晶厚度及孿晶間距統(tǒng)計結(jié)果

Fig.7 Statistical results of twin thickness (a) and twin spacing (b) of Fe-13Mn-1.0C and Fe-22Mn-1.0C steels after fracture

從以上結(jié)果可以看出,相較于低Mn含量鋼(Fe-13Mn-1.0C),高M(jìn)n含量鋼(Fe-22Mn-1.0C)具有較低的屈服強度和抗拉強度,但顯示出更高的斷裂延伸率。鋼的屈服強度與很多因素有關(guān),如固溶強化、晶粒細(xì)化、位錯的滑移模式等[24]。鑒于2種鋼的C含量相同,而Mn元素的固溶強化作用較弱,對于所研究的晶粒尺寸相同的2種鋼來說,合金元素的固溶強化及細(xì)晶強化作用不應(yīng)是造成這2種鋼屈服強度差異的原因。研究[12]表明,位錯的滑移模式與層錯能有關(guān)。Fe-22Mn-1.0C鋼含有較高的Mn含量,其層錯能為37 mJ/m2,明顯高于Fe-13Mn-1.0C鋼的層錯能(27 mJ/m2)。當(dāng)層錯能較高時,擴展位錯的寬度相對較窄,位錯易于形成束集、實現(xiàn)交滑移,位錯可動性增加[12]。因此,Fe-22Mn-1.0C鋼的層錯能較高可能是其屈服強度較低的一個主要原因。

高M(jìn)n含量鋼的抗拉強度略低,但其斷裂延伸率卻更高,這與該鋼在變形過程中所呈現(xiàn)的不同應(yīng)變硬化行為有關(guān)。從應(yīng)變硬化率曲線可以看出,與Fe-13Mn-1.0C鋼相比,Fe-22Mn-1.0C鋼的應(yīng)變硬化率曲線的特點是:(1) 應(yīng)變硬化率的上升階段(即b階段)開始得較晚;(2) 應(yīng)變硬化率在應(yīng)變達(dá)到0.45之前一直低于Fe-13Mn-1.0C鋼的應(yīng)變硬化率;(3) 在b階段和c階段(即緩慢下降階段)之間存在一個很長的高應(yīng)變硬化率平臺(即p階段)。正是由于該平臺階段的出現(xiàn),Fe-22Mn-1.0C鋼能在更加寬泛的應(yīng)變范圍內(nèi)持續(xù)保持較高的應(yīng)變硬化率。

從圖2a可以看出,2種鋼的應(yīng)力-應(yīng)變曲線上均出現(xiàn)鋸齒,表明2種鋼變形過程中均產(chǎn)生了DSA效應(yīng)。DSA能夠提高應(yīng)變硬化率,是高錳奧氏體鋼的高應(yīng)變硬化率的原因之一[16]。相較于Fe-13Mn-1.0C鋼,Fe-22Mn-1.0C鋼鋸齒的波動幅度較低,說明Fe-22Mn-1.0C鋼的DSA效應(yīng)相對較弱,因此DSA對該鋼的應(yīng)變硬化率的貢獻(xiàn)也較低。這可能是Fe-22Mn-1.0C鋼中存在較多的C-Mn-C-Mn短程有序結(jié)構(gòu)[25]所引起的。因為較多的C-Mn-C-Mn短程有序結(jié)構(gòu)可以更大程度地束縛自由C原子,造成自由C原子數(shù)量的減少,自由C原子與高密度位錯之間交互作用所產(chǎn)生的DSA也就相應(yīng)減弱。

除DSA對鋼的應(yīng)變硬化行為產(chǎn)生影響外,變形過程中產(chǎn)生的形變孿晶是顯著提高TWIP鋼應(yīng)變硬化率的一個主要因素[3,4,5]。形變孿晶的形成與層錯能有關(guān),層錯能越高,形成孿晶的臨界應(yīng)力越大,孿晶的形成就越不容易[4,12]。因此,在低應(yīng)變時,層錯能較高的Fe-22Mn-1.0C鋼中孿晶的生成受到抑制,形成的孿晶量較少。由于Fe-22Mn-1.0C鋼中DSA的強化作用較弱及變形過程中的孿生受到抑制,這不僅導(dǎo)致其加工硬化率較低,而且導(dǎo)致加工硬化率曲線的上升階段(b階段)開始得較晚(圖2b)。另一方面,Fe-13Mn-1.0C鋼具有較低的層錯能以及較強的DSA效應(yīng),二者的協(xié)同作用促進(jìn)形變孿晶的形成和細(xì)化[24],進(jìn)而更有效地阻礙位錯運動,提高其應(yīng)變硬化率[26]。因此,在較低應(yīng)變時,Fe-13Mn-1.0C鋼比Fe-22Mn-1.0C鋼具有更高的應(yīng)變硬化率。

對于Fe-13Mn-1.0C鋼,在變形初期很快形成較多的形變孿晶之后,在那些已經(jīng)產(chǎn)生了細(xì)密孿晶的區(qū)域繼續(xù)形成更多的形變孿晶逐漸變得困難(因為已形成的孿晶導(dǎo)致動態(tài)晶粒尺寸減小,增加了臨界孿生應(yīng)力[27])。因此,隨著應(yīng)變的增加,Fe-13Mn-1.0C鋼的孿生速率變緩,應(yīng)變硬化率曲線較早地開始下降。而對于Fe-22Mn-1.0C鋼來說,在較低應(yīng)變時形成的孿晶量相對較少,孿晶間距較大。隨著應(yīng)變的增加,在那些未孿生的區(qū)域及已孿生的區(qū)域,不斷達(dá)到臨界孿生應(yīng)力并形成新的孿晶,因而能在較大的應(yīng)變范圍內(nèi)保持較高的孿晶形成速率,導(dǎo)致該鋼在變形過程中出現(xiàn)一個較長的高應(yīng)變硬化率平臺,延緩應(yīng)變硬化率的下降,最終推遲拉伸縮頸的產(chǎn)生,獲得較高的斷裂延伸率。

(1) 與Fe-13Mn-1.0C鋼相比,Fe-22Mn-1.0C鋼的屈服強度和抗拉強度略低,而斷裂延伸率卻大幅提高。

(2) Fe-13Mn-1.0C鋼的層錯能較低,位錯不易束集,導(dǎo)致其可動性降低,屈服強度和應(yīng)變硬化率增加。此外,在低應(yīng)變時,較低的層錯能及較強的DSA效應(yīng)的共同作用,促進(jìn)Fe-13Mn-1.0C鋼中形變孿晶的產(chǎn)生,提高其應(yīng)變硬化率;但在高應(yīng)變時,Fe-13Mn-1.0C鋼中形變孿晶的形成速率變緩,所以其應(yīng)變硬化率較早地開始下降。

(3) Fe-22Mn-1.0C鋼的層錯能較高,孿生臨界應(yīng)力也較高,因此在較低應(yīng)變時孿晶的形成受到抑制;隨著應(yīng)變的增加,在未孿生的區(qū)域及孿晶數(shù)量稀少的區(qū)域不斷產(chǎn)生新的孿晶,因而能夠在較寬泛的應(yīng)變范圍內(nèi)保持較高的應(yīng)變硬化率,延遲拉伸縮頸的產(chǎn)生,獲得更高的斷裂延伸率。

, 劉帥

, 劉帥

1 實驗方法

Steel

Mass fraction / %

SFE

C

Mn

Al

Si

S

P

Fe

mJm-2

Fe-13Mn-1.0C

0.99

12.95

<0.011

<0.001

0.007

<0.001

Bal.

27

Fe-22Mn-1.0C

0.97

21.97

<0.001

<0.001

0.018

<0.001

Bal.

37

2 實驗結(jié)果

2.1 室溫拉伸變形行為

2.2 顯微組織

3 分析討論

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號