分享:層間溫度對9%Cr熱強鋼管道多層多道焊接頭殘余應力的影響

胡磊

摘要

使用有限元法研究了不同層間溫度(IPT)時,在9%Cr熱強鋼管道多層多道焊接頭殘余應力演化中馬氏體相變作用的差異,揭示了層間溫度對殘余應力作用的機理。結果表明,提高層間溫度可以顯著降低接頭內的殘余拉應力,特別是管道中部區域焊縫(WM)內的殘余拉應力降低明顯。其機理主要有2方面:一是提高層間溫度可保留較高含量的奧氏體,屈服強度低的奧氏體在冷卻時積累的殘余拉應力較低;二是高的層間溫度阻止了馬氏體相變在每道焊道焊完后立即進行,從而避免了馬氏體相變降低拉應力的效果被后焊焊道的焊接熱循環所消除和在隨后焊道的焊接熱循環中重新積累較大的拉應力。層間溫度對9%Cr熱強鋼管道多層多道焊殘余應力分布的影響取決于熱收縮和馬氏體相變的綜合作用,當層間溫度較低(低于馬氏體轉變終了溫度Mf)時,熱收縮占主導作用,此時接頭的大部分區域以殘余拉應力為主,只在末道焊道焊縫及其熱影響區(HAZ)內形成較大的壓應力;當層間溫度較高(高于馬氏體轉變開始溫度Ms)時,馬氏體相變占主導作用,此時接頭以殘余壓應力為主。

關鍵詞:

9%Cr (質量分數)熱強鋼是在高參數火電機組中取得廣泛應用的一類高等級馬氏體熱強鋼,主要包括T/P91、T/P92鋼等,其焊接性引起了廣泛的關注[1,2,3,4]。由于焊接的特殊熱過程所導致的材料性能劣化以及焊接殘余應力(WRS)的形成,焊接接頭往往是火電機組鍋爐管道系統中的薄弱環節。焊接裂紋的產生和接頭的性能劣化都會被WRS所加劇,如冷裂紋傾向的增大[5]、接頭疲勞強度的降低[6]以及服役過程中蠕變損傷的加劇[7]等。

層間溫度是9%Cr熱強鋼焊接中一個十分重要的工藝參數。9%Cr熱強鋼的合金元素含量較高,導熱性比低合金鋼差,在管道多層多道焊接時積累的熱量難以擴散,導致層間溫度快速上升。焊縫韌性不足是這類鋼焊接時的一個突出問題,為了避免焊縫晶粒粗大導致韌性進一步惡化,有研究[8,9]認為該類鋼電弧焊時的層間溫度應限制在250 ℃以下。但是過低的層間溫度會造成焊接過程頻繁停頓,影響焊接生產效率,更值得注意的是有可能明顯改變接頭中的殘余應力分布。由于9%Cr熱強鋼的馬氏體轉變開始溫度(Ms)在400 ℃左右[10,11],較低的層間溫度焊接意味著在馬氏體狀態下完成焊接過程。模擬計算[12]表明,在9%Cr熱強鋼管道的多層多道焊中,馬氏體相變雖然在先焊焊縫中形成了很高的壓應力,但后續焊道的焊接熱循環會顯著降低該壓應力,并在先焊焊道中形成較大的殘余拉應力。由于拉應力的存在,在實際9%Cr熱強鋼厚壁管道的焊接中,已發現裂紋出現在管道中部和焊根處,而不是表層焊道處[13,14]。因此,有必要研究層間溫度對9%Cr熱強鋼多層多道焊接頭殘余應力分布的影響,為焊接工藝參數的選取和裂紋分析提供參考和依據。目前關于層間溫度對于9%Cr熱強鋼管道焊接殘余應力的影響機理,特別是不同層間溫度下馬氏體相變在應力演化中的作用還鮮見報道。

隨著計算機硬件水平的發展和計算焊接力學理論的日臻成熟,有限元法已經成為預測焊接殘余應力最有效的工具之一[15,16,17]。并且,由于實驗手段的限制,有限元法也是目前唯一可行的精確獲取厚壁工件內部殘余應力的方法。Satoh實驗是研究焊接殘余應力形成機理的有效方法[18,19]。本工作首先通過數值Satoh實驗研究了不同層間溫度時焊接應力的演化過程,隨后基于作者前期工作[12]開發的可以考慮馬氏體相變影響的“溫度場-顯微組織場-應力場”耦合的有限元計算方法,計算了不同層間溫度時9%Cr熱強鋼管道焊接殘余應力分布,并分析了馬氏體相變在應力演化中的作用。該研究對于揭示層間溫度對馬氏體鋼多層多道焊接頭殘余應力影響機理具有重要的理論意義,同時對于優化焊接工藝、調控多層多道焊接頭殘余應力具有重要工程應用價值。

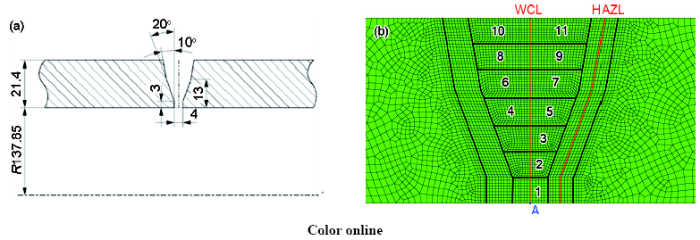

計算管道的材質為SA335-P91鋼,管道和坡口尺寸、焊道順序以及網格劃分如圖1所示。焊接過程分7層11道完成,使用了二維軸對稱計算模型。為了兼顧計算精度和計算時間,在焊縫(WM)和熱影響區(HAZ)內細化網格,在遠離焊接區域的母材使用較粗的網格劃分。采用順序耦合方法計算焊接應力場分布,即先計算焊接溫度場和顯微組織轉變過程,并將計算結果作為載荷施加到應力場計算模型求解應力分布。材料參數、焊接參數以及詳細的計算過程參見文獻[12]。

圖1 有限元計算模型和焊縫附近網格劃分

Fig.1 Simulation model (unit: mm) (a) and finite element meshes near the welding zone (WCL—center line of weld, HAZL—center line of heat affected zone) (b)

計算中,P91鋼的奧氏體轉變開始溫度(Ac1)和奧氏體轉變終了溫度(Ac3)分別取820和920 ℃,Ms取375 ℃[20],馬氏體相變過程使用Koisten-Marburger關系[21]描述:

式中,fM為馬氏體相變量,T (T≤Ms)為溫度。根據式(1),P91鋼發生95%馬氏體相變時的溫度(Mf)約為102 ℃。

為了分析層間溫度對9%Cr熱強鋼管道多層多道焊接頭殘余應力的影響,共進行了4組(Weld A、Weld B、Weld C、Weld D)不同層間溫度的計算。其中Weld A的層間溫度為102 ℃,已達到Mf,此時先焊焊道加熱時形成的奧氏體,冷卻到層間溫度時幾乎完全轉變為馬氏體。Weld B的層間溫度為249 ℃,先焊焊道加熱時形成的奧氏體,冷卻到層間溫度時有75%轉變為馬氏體。該溫度也是我國電力行業標準DLT/869-2012《火力發電廠焊接技術規程》中規定的9%Cr鋼焊條電弧焊時層間溫度的上限(不超過250 ℃)。Weld C的層間溫度為312 ℃,先焊焊道加熱時形成的奧氏體,冷卻到層間溫度時有50%轉變為馬氏體。該溫度接近于DLT/869-2012標準中規定的9%Cr鋼埋弧焊時層間溫度的上限(不超過300 ℃)。Weld D的層間溫度為375 ℃,此時先焊焊道加熱時形成的奧氏體會在所有焊道焊完后冷卻到Ms以下同時進行馬氏體相變。在實際焊接中一般會在母材坡口附近安裝加熱器,通過控制加熱器的加熱功率進行預熱和控制焊接層間溫度。為了模擬這一過程,在覆蓋加熱器部分母材添加環境溫度為層間溫度的對流換熱邊界條件,并人為增加層間溫度附近溫度的散熱系數[20]。為了避免焊縫形狀的影響,通過調節焊接線能量,使4組計算中獲得近似相同的WM和HAZ尺寸。

圖2給出了圖1中點A在前2道焊道中的焊接熱循環。可以看出,在4組計算中,第1道焊道焊接熱循環中點A最高加熱溫度均約為1600 ℃,第2道焊道焊接熱循環中最高加熱溫度均約為1200 ℃。層間溫度對最高加熱溫度影響較小,但會降低冷卻速率。考慮到9%Cr鋼的淬透性強,層間溫度升高引起的冷卻速率降低對接頭最終組織類型影響不大,可以認為都能形成完全的馬氏體組織。

圖2

Fig.2 Welding thermal cycles of the first two weld passes at point A in

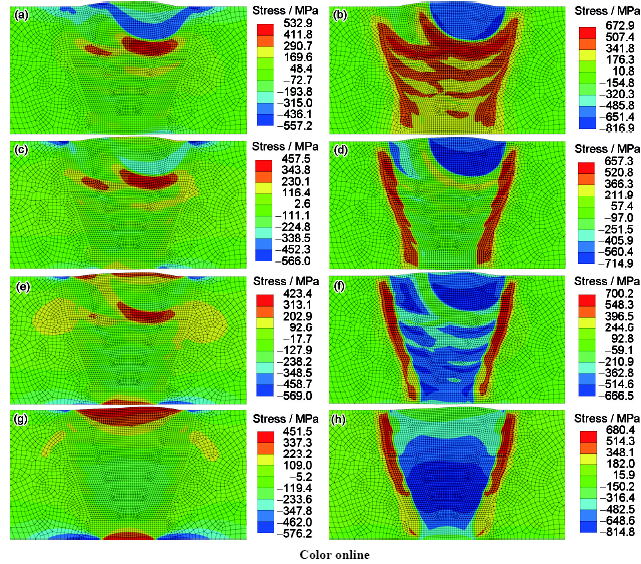

4組計算中管道縱截面內軸向和環向殘余應力分布如圖3所示。可以看出,對于Weld A (圖3a和b),只在末道焊道的WM及其HAZ內形成了顯著的軸向和環向殘余壓應力,而管道中部WM內存在較大的拉應力。最大拉應力出現在管道末道焊道下的次表層焊道。殘余拉應力的極值呈“魚鱗狀”分布,其原因是這些拉應力極值位于后一層焊道的臨界熱影響區(ICHAZ)和附近母材位置,一方面這些位置由于加熱溫度較高,冷卻時發生較大的熱收縮,另一方面也沒有發生馬氏體相變或是馬氏體相變不足以抵消熱收縮[12]。這些位置也正對應于P91鋼接頭蠕變強度降低的區域[3,22],考慮到遺傳效應,焊后熱處理后雖然應力幅值顯著降低,但應力分布形式仍與焊態類似[4,23]。因此,焊接殘余應力有可能對接頭蠕變強度有較大影響。Weld B與Weld A中殘余應力分布形式類似,但管道中部WM內軸向和環向殘余拉應力顯著降低,特別是末道焊道下的次表層焊道處,如圖3c和d所示。在Weld C中,如圖3e和f所示,整個WM和大部分HAZ內均形成了較大的環向殘余壓應力,環向殘余壓應力的峰值也出現了“魚鱗狀”分布形式,最大環向殘余壓應力仍出現在末道焊道及其HAZ內,最大環向殘余拉應力出現在管道中部的ICHAZ及其附近的母材處。在管道大部分WM和HAZ中均形成了一定的軸向殘余壓應力,但在管道內、外壁WM及其附近大部分HAZ和末道焊道下的次表層焊道中形成了較大的軸向殘余拉應力。在Weld D中,如圖3g和h所示,軸向和環向殘余應力分布形式與前面3組計算存在較大的差異,殘余應力已經沒有“魚鱗狀”分布特征,整個WM和大部分HAZ內均形成了較大的環向殘余壓應力,最大壓應力出現在靠近管道中部WM處,管道內、外壁WM及HAZ的環向殘余壓應力較小。在管道中部大部分WM和HAZ內形成了較低的軸向殘余壓應力,但管道內、外壁附近WM及HAZ出現了較低的軸向殘余拉應力。

圖3 4組計算中管道縱截面內軸向和環向殘余應力計算結果

Fig.3 Simulation results of axial (a, c, e, g) and hoop (b, d, f, h) residual stresses on the cross-section in Weld A (a, b), Weld B (c, d), Weld C (e, f) and Weld D (g, h)

圖4給出了4組計算中,殘余應力沿圖1b中焊縫中心線(WCL)和HAZ中心線(HAZL)在管道厚度方向(從內壁到外壁)的分布。可以看出,除末道焊道外,Weld A (層間溫度Ti=102 ℃)、Weld B (Ti=249 ℃)和Weld C (Ti=312 ℃)中應力沿WCL和HAZL分布形式幾乎完全相同,只是應力數值上有較大的降低,并且環向殘余應力的降低幅度要遠高于軸向殘余應力。在Weld D (Ti=375 ℃)中,殘余應力沿管道壁厚方向的分布大致呈“兩頭高,中間低”的特征,在管道靠近內壁和外壁的WM和HAZ中均形成了高于Weld A和Weld B的軸向殘余拉應力。

圖4 層間溫度對管道壁厚方向殘余應力分布的影響

Fig.4 Effect of Ti on axial (a, c) and hoop (b, d) residual stresses along WCL (a, b) and HAZL (c, d) in

以上結果表明,提高層間溫度可以顯著降低9%Cr熱強鋼管道接頭內的殘余拉應力,特別是管道中間區域WM和大部分HAZ內的軸向和環向殘余拉應力降低明顯,但同時會在管道靠近內壁和外壁的WM和HAZ內形成一定的軸向殘余拉應力。需要指出的是,提高層間溫度并不能降低HAZ中的ICHAZ及其附近母材內較大的環向殘余拉應力(圖3b、d、f和h)。

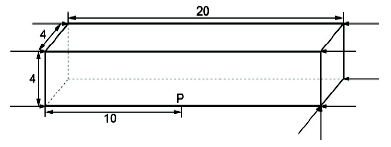

為了說明層間溫度對9%Cr熱強鋼焊接殘余應力的影響機理,使用數值模擬方法進行了Satoh實驗[24,25],研究P91鋼在1次和2次焊接熱循環中的應力演化過程。Satoh實驗計算模型為4 mm×4mm×20 mm的棒狀試樣,模型兩端固定,如圖5所示。

圖5 Satoh實驗計算模型與約束條件示意圖

Fig.5 Schematic of simulation model and restraint conditions of Satoh tests (unit: mm)

分別計算了6組計算案例,計算條件列于表1。其中,Case I和Case II經歷了1次熱循環,其峰值溫度分別為1350和800 ℃,分別用于說明發生馬氏體相變區域(WM和HAZ)以及未發生馬氏體相變但加熱溫度較高冷卻時發生較大收縮變形區域(HAZ附近母材)的應力演化過程。Case III~Case VI經歷了2次熱循環,用于分析層間溫度對9%Cr熱強鋼多層多道焊應力演化的影響。

表1 Satoh實驗的計算條件

Table 1 Simulation conditions of Satoh tests

6組數值Satoh實驗中,圖5中試樣中部位置P點的溫度-軸向應力變化曲線如圖6所示。由于Case I的峰值溫度超過了Ac3 (P91鋼為920 ℃),其加熱時會完全轉變為奧氏體。從圖6a中可以看出,P91鋼冷卻過程中伴隨馬氏體相變的體積膨脹不僅抵消了熱收縮形成的拉應力,并且形成了較大的壓應力。在冷卻到室溫后,Case I中存在約231.8 MPa的殘余壓應力。Case II的峰值溫度低于Ac1 (P91鋼為820 ℃),其加熱時沒有形成奧氏體,冷卻過程中沒有發生馬氏體相變。在冷卻過程中,Case II由于熱收縮形成了約463.5 MPa的拉應力。在Case III和Case V中,第1次焊接熱循環冷卻到Mf,此時材料已經由奧氏體完全轉變為馬氏體,P點存在約354.8 MPa的壓應力。而在Case IV和Case VI中,第1次焊接熱循環只冷卻到Ms,此時材料尚未發生馬氏體相變,P點存在約169.6 MPa的拉應力。比較Case III和Case IV,雖然由于層間溫度的不同,在第1次熱循環中分別形成了較大的壓應力和拉應力,但由于它們第2次熱循環峰值溫度很高,此時由于材料的軟化,第1次焊接熱循環中形成的應力已被完全“消除”,故在第2次熱循環冷卻過程中的應力演化與Case I完全相同,在冷卻到室溫后存在約231.8 MPa的壓應力。這說明在多層多道焊中,前一焊道WM表層的的殘余應力主要取決于后一次焊道的焊接熱循環。

圖6 Satoh實驗模擬結果

Fig.6 Simulation results of Satoh tests for Case I (a), Case II (b), Case III (c), Case IV (d), Case V (e) and Case VI (f)

在Case V和Case VI中,第2次熱循環的峰值溫度低于Ac1,并沒有發生奧氏體相變。在Case V中一方面由于馬氏體的屈服強度較高,在第2次熱循環的冷卻過程中形成了較大的拉應力,另一方面沒有馬氏體相變降低拉應力,因此冷卻到室溫后形成了高達519.1 MPa的拉應力。在Case VI中,由于層間溫度為Ms,第1次熱循環中形成的奧氏體尚未轉變為馬氏體,在第2次熱循環的冷卻過程中由于奧氏體的屈服強度較低,故形成的拉應力也較低。從圖6e和f可以看到,Case V中第2次熱循環冷卻到Ms時形成了約440.4 MPa的拉應力;而Case VI中第一次熱循環只形成了約169.6 MPa的拉應力,而在第2次熱循環冷卻到室溫后由于馬氏體相變,形成了約230.4 MPa的壓應力。

因此,提高層間溫度降低殘余應力主要有2方面原因:一是提高層間溫度可保留較高含量的奧氏體,在冷卻時屈服強度較低的奧氏體積累的拉應力較低;二是高的層間溫度阻止了馬氏體相變在每道焊道焊完冷卻到Ms以下后立即進行,從而避免了馬氏體相變降低拉應力的效果被后焊焊道的焊接熱循環所消除,并在隨后焊道的焊接熱循環中重新積累較大的拉應力。

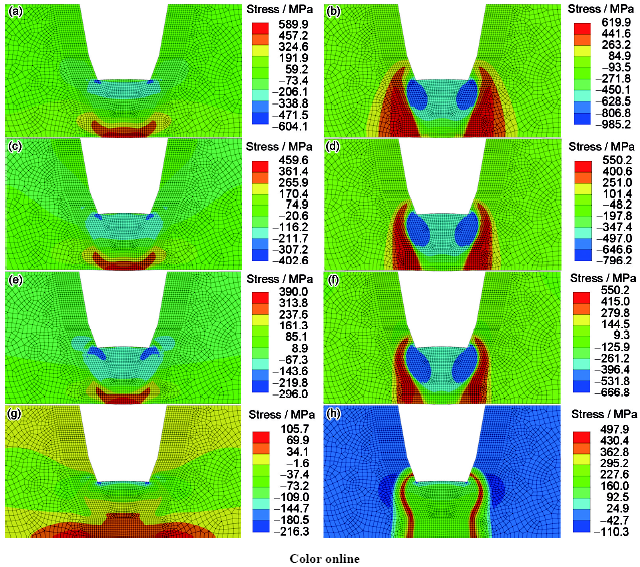

以第3道(第3層)和第7道(第5層)焊道焊完后冷卻到層間溫度時的應力分布為例,分析說明層間溫度對9%Cr熱強鋼管道多層多道焊焊接應力演化的影響。圖7為在4種層間溫度下第3道焊道焊完后的軸向和環向應力分布。

圖7 第3道焊縫焊完后的軸向和環向應力分布

Fig.7 Contour maps for axial (a, c, e, g) and hoop (b, d, f, h) stresses after the 3rd weld pass in Weld A (a, b), Weld B (c, d), Weld C (e, f) and Weld D (g, h)

可以看出,在Weld A、Weld B和Weld C中,在整個WM和大部分HAZ內均形成了較大的環向壓應力,但焊根附近的壓應力明顯較低。其原因是在第3道焊道的焊接熱循環中,第2道焊縫的上部會被加熱到Ac1以上,在冷卻時也發生了馬氏體相變,故冷卻到層間溫度后形成了較大的環向壓應力;而在第3道焊道的焊接熱循環中,第1道焊縫最高加熱溫度沒有超過Ac1,在冷卻時并未發生馬氏體相變,但由于加熱溫度較高,在加熱時發生了較大的塑性變形,故冷卻時的熱收縮會降低該部位在第1道焊縫施焊時形成的壓應力。由于隨著層間溫度的升高,發生的馬氏體相變量逐漸減少,并且材料的屈服強度也會逐漸降低。因此,在前3組計算中焊縫內的環向壓應力依次降低。在Weld A、Weld B和Weld C中,第3道焊道WM內環向壓應力分別約為570、459和360 MPa。

對于9%Cr鋼管道環焊縫,軸向殘余應力形成的直接原因來自焊縫的軸向收縮,間接原因來自焊接區域馬氏體相變引起的體積膨脹導致的向外彎曲變形[12]。第3道焊道焊完后,由于該區域向外彎曲變形,導致第3道焊縫的上部形成了較低的軸向壓應力,而第3道焊縫的下部以及第2道焊縫的上部形成了較大的軸向壓應力。焊根附近的軸向拉應力是為了平衡第3道焊縫向外的彎曲變形而形成的反向向內彎曲變形形成的。由于層間溫度低的Weld A中的馬氏體相變量大,在第1道焊縫的焊根附近形成了約490 MPa的軸向拉應力,而層間溫度較高的Weld C中,該位置只形成了約320 MPa的軸向拉應力。

Weld D的應力分布形式與前3組計算有顯著的區別。一方面由于層間溫度為Ms,WM和大部分HAZ完全為奧氏體,由于奧氏體的屈服強度低,使Weld D的應力顯著低于前3組計算結果;另一方面由于沒有馬氏體相變,應力完全是由熱收縮形成的拉應力。需要說明的是,由于計算中沒有考慮焊縫形狀的影響,在第3道焊縫的焊趾處出現了較大的應力集中,并形成了一定的壓應力。除焊趾外,在整個焊接區域均形成了較大的環向拉應力。由于P91鋼母材組織為回火馬氏體,其屈服強度高于WM和HAZ內的奧氏體,因此焊縫附近母材區域的拉應力更大。第3道焊縫表面的軸向壓應力主要是由管道在焊縫及附近區域由于熱收縮發生向內的彎曲變形導致的[26]。

圖8為4種層間溫度下第7道焊道焊完后的軸向和環向應力分布。同樣,Weld A、Weld B和Weld C的應力分布形式類似,但與Weld D有較大差異,并且Weld A、Weld B和Weld C中應力逐漸降低。在Weld A中,雖然管道中部和內壁焊縫在先焊焊道的施焊中形成了較大的壓應力,但會被后續焊道的焊接熱循環所消除,并且逐漸在隨后焊道的冷卻過程中積累較大的拉應力,最終結果表現為馬氏體相變只在當前施焊焊道(第7道焊道)的WM及其HAZ內形成了較大的壓應力,而在其HAZ的ICHAZ及附近母材內,由于熱收縮形成了較大的拉應力。并且這些拉應力峰值的位置與隨后焊道的距離較遠,其在隨后焊道焊接熱循環中峰值溫度遠低于Ac1,故這些應力峰值得以保留,只是應力數值略有降低,最終形成了“魚鱗狀”環向應力峰值分布。在Weld D中,在第7道焊道焊完后,環向應力分布形式與第3道焊縫焊完后十分類似,在整個WM、HAZ以及附近母材內均形成了一定的環向拉應力,并且由于母材部位回火馬氏體的屈服強度較高,其拉應力更高。不同的是管道內壁附近環向拉應力較低,其原因是后焊焊道的收縮會擠壓先焊焊道,從而降低先焊焊道內的環向拉應力。在管道內表面形成了一定的軸向壓應力,其原因是為了平衡管道中部出現的較大的拉應力。

圖8 第7道焊縫焊完后的軸向和環向應力分布

Fig.8 Contour maps for axial (a, c, e, g) and hoop (b, d, f, h) stresses after 7th weld pass in weld A (a, b), weld B (c, d), Weld C (e, f) and Weld D (g, h)

根據圖3所示的所有焊道焊完后殘余應力分布可以看出,在Weld A中,最終的應力分布形式與第7道焊道焊完后類似。在Weld B中,末道焊道焊完后冷卻到層間溫度以下時,先焊焊道中未相變的25%奧氏體此時會繼續發生馬氏體相變,伴隨馬氏體相變的體積膨脹抵消了部分熱收縮形成的拉應力,從而使Weld B中先焊焊道形成了低于Weld A的殘余拉應力。Weld C中由于馬氏體相變量的增加,在先焊焊縫中已可以完全抵消拉應力,并形成壓應力。Weld C中壓應力的極大值與Weld A和Weld B中的拉應力極大值位置剛好相反,這是因為在末道焊道焊完后冷卻到層間溫度以下后,整個WM內的馬氏體相變量相同,馬氏體相變形成的壓應力也大致相同,轉變前拉應力較大處形成的壓應力較小,反之亦然。在管道外壁附近WM和HAZ內形成了較大軸向拉應力,其原因同樣是由于馬氏體相變引起的體積膨脹導致的該位置向外的彎曲變形。

在Weld D中,由于先焊焊道在末道焊道冷卻到Ms前一直保持為奧氏體,應力很低。其殘余應力主要是在末道焊道的冷卻中形成的。所有焊道焊完后,整個WM和大部分HAZ由于馬氏體相變均形成了較高的環向壓應力。但由于沒有發生馬氏體相變或者馬氏體相變量較少,在ICHAZ和附近母材內仍存在較高的環向拉應力。在管道外壁附近的WM和HAZ形成了較大的軸向拉應力,管道中部則形成了較小的軸向壓應力,其原因是焊縫及其附近的環向膨脹,使該部位形成向外的彎曲變形。為了平衡管道外壁附近向外的彎曲變形,管道內壁附近會發生反向的向內彎曲變形,并在焊根附近形成了一定的拉應力。這也是管道內壁和外壁附近環向壓應力較低的原因。

從以上應力演化的分析可以看出,在9%Cr鋼管道多層多道焊中,層間溫度改變焊接殘余應力分布的原因在于:當層間溫度低于Mf時,管道中部和內壁附近焊縫的殘余拉應力主要形成原因是隨后1~2層焊道冷卻時的熱收縮形成的,之后焊道的焊接熱循環只會略微降低應力幅值。馬氏體相變只在末道焊道WM和HAZ內形成較大的殘余壓應力;而在層間溫度高于Ms時,先焊焊道加熱形成的奧氏體在末道焊道冷卻到Ms以前,一直得以保留。由于奧氏體的屈服強度很低,先焊焊道的熱循環形成的應力很小,其殘余應力主要是在末道焊道的冷卻過程中形成的,此時馬氏體相變形成的壓應力得以保留。當層間溫度介于Ms與Mf之間時,殘余應力取決于2種因素共同作用結果。當層間溫度較低時,熱收縮占主導作用,此時接頭以殘余拉應力為主,只在沒有后續焊道的末道焊道及其熱影響區內形成較大的壓應力;當層間溫度較高時,馬氏體相變起主導作用,此時接頭以殘余壓應力為主。

(1) 層間溫度對9%Cr熱強鋼管道多層多道焊殘余應力分布有明顯影響,提高層間溫度可以顯著降低接頭內的殘余拉應力,特別是管道中部區域WM內的軸向和環向殘余拉應力降低明顯,但同時會在靠近管道內壁和外壁的WM內形成一定的軸向殘余拉應力。提高層間溫度不能降低ICHAZ及附近母材內較大的環向殘余拉應力。

(2) Satoh 實驗數值模擬結果表明,提高層間溫度降低多道焊接頭殘余拉應力的作用機理有2方面:一是提高層間溫度可保留較高比例的奧氏體,屈服強度低的奧氏體在冷卻時積累的殘余拉應力較低;二是高的層間溫度阻止了馬氏體相變在每道焊道焊完后立即進行,從而避免了馬氏體相變降低拉應力的效果被后焊焊道的焊接熱循環所消除和在隨后焊道的焊接熱循環中重新積累較大的拉應力。

(3) 層間溫度對9%Cr熱強鋼管道多層多道焊殘余應力分布的影響取決于熱收縮和馬氏體相變的綜合作用,當層間溫度較低時(低于Mf),熱收縮占主導作用,此時接頭的大部分區域以殘余拉應力為主,只在末道焊道WM及其HAZ內形成較大的壓應力;當層間溫度較高時(高于Ms),馬氏體相變占主導作用,此時接頭以殘余壓應力為主。當層間溫度介于Ms與Mf之間時,殘余應力取決于2種因素共同作用結果。

, 尹孝輝

, 尹孝輝

1 數值模擬方法

2 計算結果

3 殘余應力的演化分析

3.1 數值Satoh實驗

Case

Tp1 / ℃

Ti / ℃

Tp2 / ℃

I

1350

-

-

II

800

-

-

III

1350

102

1350

IV

1350

375

1350

V

1350

102

800

VI

1350

375

800

3.2 層間溫度對9%Cr鋼管道多層多道焊接頭殘余應力演化的影響

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號