分享:淬火配分貝氏體鋼不同位置殘余奧氏體C、Mn元素表征及其穩定性

采用部分奧氏體化-兩相區保溫-淬火-配分(IQ&PB)熱處理工藝,借助SEM、TEM、XRD研究了淬火配分貝氏體鋼組織形貌及殘余奧氏體特征,利用EPMA、EBSD、納米壓痕等表征了不同位置殘余奧氏體中合金元素的分布情況,結合室溫拉伸應力-應變曲線,研究了C、Mn元素對不同位置殘余奧氏體穩定性的影響及其相變規律。結果表明,淬火貝氏體鋼室溫組織中殘余奧氏體以塊狀和薄膜狀形態存在。在拉伸形變過程中,發生TRIP效應,殘余奧氏體體積減小,相變優先發生在鐵素體晶界,最后發生在貝氏體板條之間,C、Mn元素對殘余奧氏體有穩定作用,使殘余奧氏體不易發生相變。拉伸斷口處應力集中,殘余奧氏體完全轉變為馬氏體,距離斷口2和4 mm處,殘余奧氏體體積分數分別為3.12%和5.03%。薄膜狀殘余奧氏體比塊狀殘余奧氏體穩定性更強,并且<111>γ晶向的殘余奧氏體不穩定,容易向馬氏體轉變。

關鍵詞:

殘余奧氏體的穩定性對材料性能的提高十分重要[6,7],其中包括熱力學穩定性和機械穩定性。熱力學穩定性是表示殘余奧氏體在熱處理過程中抵抗轉變的能力,例如,碳化物析出、貝氏體轉變和二次馬氏體轉變[8],而機械穩定性是表示殘余奧氏體在變形過程中抵抗變形的能力[9]。殘余奧氏體的穩定性取決于許多因素,例如,C含量、晶粒尺寸、形態等。一般而言,C含量較高的殘余奧氏體具有較高的穩定性[10]。奧氏體晶粒尺寸對其熱力學穩定性也有重要影響。在淬火過程中,大尺寸的殘余奧氏體更容易發生馬氏體相變,而當奧氏體晶粒尺寸小于5 μm時不容易發生馬氏體相變[11]。此外,殘余奧氏體的結構可以確定變形過程中滑移面的晶面指數和滑移方向,可能會影響馬氏體相變的臨界分解剪應力[2,12]。降低馬氏體開始轉變溫度(Ms)和增加彈性應變能是相變過程中穩定殘余奧氏體的關鍵因素,但在變形過程中其對殘余奧氏體的穩定作用不是很明顯[13],而合金元素在變形過程中對穩定殘余奧氏體起到了顯著而重要的作用[14,15]。因此,探究變形過程中不同應變量(距離拉伸斷口不同位置)殘余奧氏體形貌及其轉變規律,不僅可以了解微觀力學行為,還有助于探索不同應變量與微觀組織、殘余奧氏體中合金元素含量之間的關系。

因此,本工作以低碳硅錳鋼為研究對象,采用兩相區保溫-淬火-貝氏體區配分(以下簡稱為配分,IQ&PB)的熱處理工藝,利用掃描電鏡(SEM)、透射電鏡(TEM)和X射線衍射(XRD)對實驗用鋼的室溫組織和殘余奧氏體含量進行表征,借助納米壓痕對拉伸試樣不同位置進行標定,然后利用電子背散射衍射(EBSD)和電子探針(EPMA)對不同位置殘余奧氏體進行表征,從而得到C、Mn元素在拉伸過程中對殘余奧氏體的穩定作用機理,揭示殘余奧氏體相變規律及相變誘導塑性機制。

實驗用鋼的化學成分(質量分數,%)為:C 0.18,Si 1.54,Mn 2.12,Cu 0.40,Ni 0.31,Fe余量。首先,實驗用材料在ZG-50型真空熔煉爐冶煉成鑄錠,隨后在高溫箱式加熱爐中加熱至1200 ℃保溫3 h使合金元素成分均勻化。鑄錠鍛造剪切后經過粗軋、精軋,最終熱軋板厚度為15 mm。采用DK-7716F線切割機床加工成直徑10 mm、長100 mm的熱模擬試樣,為保證拉伸實驗的精度,確保其在中間部位斷裂,將拉伸試樣中間平行段直徑尺寸進行車削加工為5 mm,標距為10 mm。利用Gleeble-3500熱模擬試驗機采用熱膨脹法測出試樣Ac1 (加熱時珠光體向奧氏體轉變的開始溫度)、Ac3 (加熱時先共析鐵素體全部轉化為奧氏體的終了溫度)和Ms的相變點,分別為725、891和391 ℃。然后在Gleeble-3500熱模擬試驗機上進行實驗。熱模擬工藝流程如圖1所示,IQ&PB工藝具體參數為:以5 ℃/s的速率升溫至750 ℃保溫1800 s,之后以5 ℃/s的冷卻速率降至400 ℃ (貝氏體區)保溫180 s,然后水冷至室溫。

圖1 試樣兩相區保溫-淬火-貝氏體區配分(IQ&PB)熱處理工藝流程示意圖

Fig.1 Schematic of intercritical annealing-quenching and partitioning in the bainitic region (IQ&PB) heat treatment process of sample (Ac3—temperature of all ferrite transformed to austenite, Ac1—start temperature of pearlite transformed to austenite, Bs—initial temperature of bainite transformation, Ms—initial temperature of martensite transformation)

對熱模擬試樣在熱電偶區域內取樣,通過S-4800型SEM觀察微觀形貌。通過JEM-2010型TEM對殘余奧氏體形貌進行觀察,加速電壓為200 kV。利用AGX-100KN拉伸試驗機,以0.2 mm/min的拉伸速率,對熱模擬試樣進行力學性能測試。用G200型納米壓痕儀對拉伸完的試樣在熱電偶區域內不同位置進行標定,如圖2所示。采用Berkovich壓頭,壓痕深度為1.7 μm。利用配備了Oxford-EBSD成像系統的JXA-8230型電子探針(EPMA),在工作電壓為20 kV、EBSD掃描步長為80 nm (由于受步長限制,尺寸小于80 nm的殘余奧氏體不能被表征出來)、二次電子分辨率為5 nm的工作條件下,觀察試樣室溫組織中C、Mn元素及殘余奧氏體分布情況。試樣中殘余奧氏體含量利用D /MAX2500PC-X型XRD進行測定,具體實驗參數為:Cu靶,步寬0.02°,儀器工作電壓及電流分別為40 kV與150 mA,以1°/min的速率對試樣進行掃描。選取奧氏體的(200)γ、(220)γ、(311)γ衍射峰和鐵素體的(200)α、(211)α衍射峰,參照GB8362-87,采用五峰法對殘余奧氏體的含量進行計算。

圖2 距離斷口2和4 mm處納米壓痕標記位置

Fig.2 Nanoindentation marker position at 2 mm and 4 mm locations away from the fracture

殘余奧氏體中C的含量根據下式進行計算[16]:

式中,

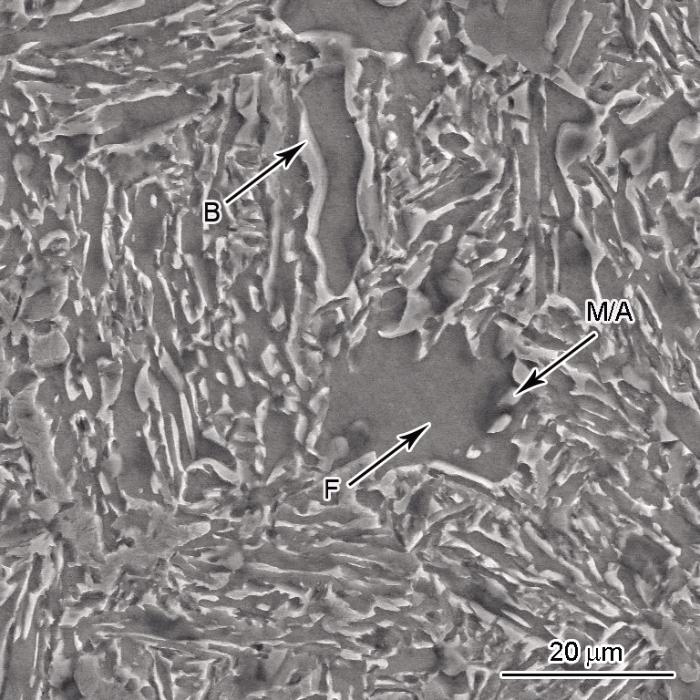

圖3 IQ&PB工藝處理后試樣的SEM像

Fig.3 SEM images of sample after the treatment of IQ&PB process (F—ferrite, B—bainite, M/A—martensite/austenite)

圖4 IQ&PB工藝處理后殘余奧氏體的TEM像、SAED花樣及C和Mn元素含量變化

Fig.4 Bright-field (a) and dark-field (b) TEM images of the retained austenite and content changes of C and Mn elements in the retained austenite (c) after the treatment of IQ&PB process (RA—retained austenite. Insets in Fig.4b shows the SAED patterns)

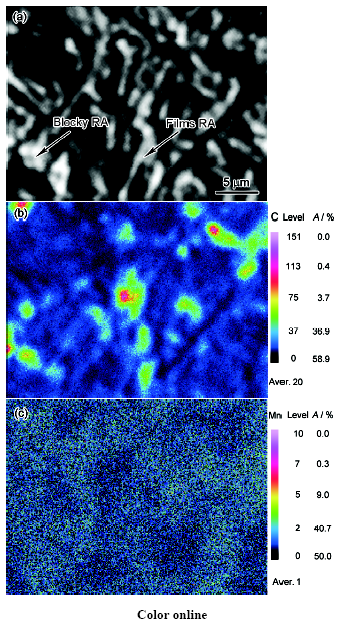

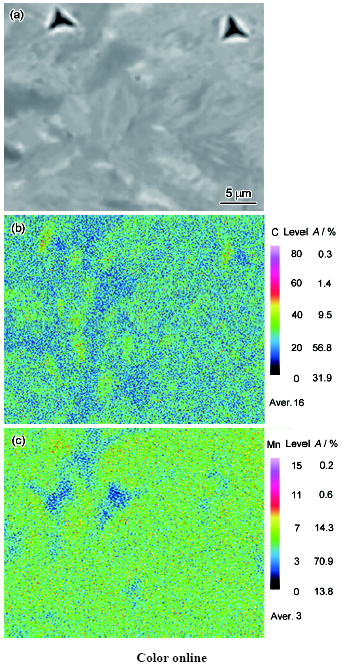

圖5為EPMA測得的經IQ&PB工藝處理后試樣的C、Mn元素分布圖。由圖可知,C、Mn元素在殘余奧氏體中富集明顯。在雙相區保溫過程中,因為C、Mn元素在鐵素體中的固溶度低于在奧氏體中的固溶度,因此C、Mn元素會通過相界由鐵素體向奧氏體擴散。同時,C元素擴散驅動力和擴散系數比Mn元素的大,導致C的擴散速率比Mn快[17,18]。由圖可知,C元素在殘余奧氏體中的富集程度高于Mn元素。C、Mn元素對殘余奧氏體有穩定作用,實驗用鋼經兩相區保溫、淬火和配分處理后,C、Mn元素在殘余奧氏體中富集明顯,增強殘余奧氏體的穩定性。此外,C元素的含量對TRIP效應也有影響,為了獲得最佳的TRIP效應,TRIP鋼中殘余奧氏體平均C含量應達到0.95% (質量分數)以上[19,20]。

圖5 IQ&PB工藝處理后試樣中C、Mn元素分布

Fig.5 Microstructure (a) and EPMA images of C (b) and Mn (c) elements of sample after the treatment of IQ&PB process (A—area fraction, Aver.—average)

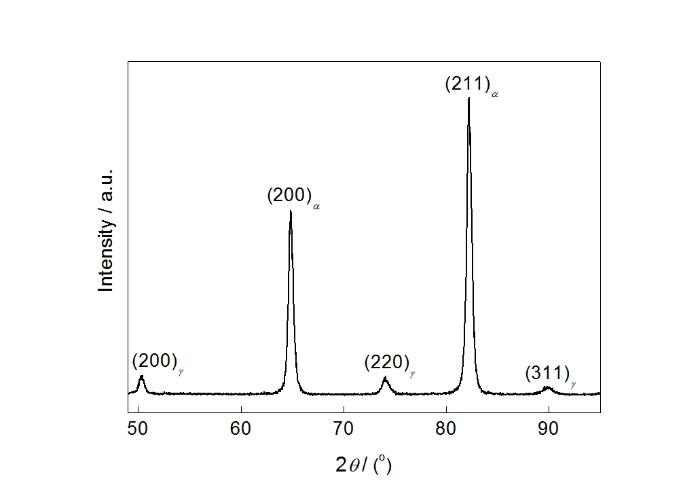

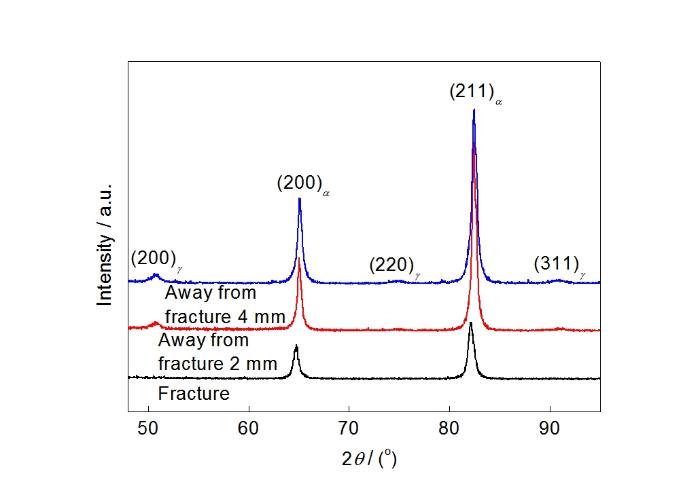

采用XRD對IQ&PB工藝處理后的殘余奧氏體進行定量分析,結果如圖6所示。由圖可以看出,經IQ&PB工藝處理后,(200)γ、(220)γ和(311)γ峰值明顯。經計算,IQ&PB工藝熱處理后試樣中殘余奧氏體的體積分數為9.11%。在雙相區保溫過程中,發生C、Mn元素配分行為,C、Mn元素對殘余奧氏體有穩定作用,使更多的殘余奧氏體保留到室溫。利用式(1)和(2)計算,IQ&PB工藝熱處理后試樣中殘余奧氏體中C的含量(質量分數)為1.12%。在雙相區保溫過程中通過C、Mn元素配分作用,Mn元素在奧氏體中富集,降低了C元素在奧氏體中的化學勢,引起C元素由Mn元素貧化區向富集區擴散[21],提高了殘余奧氏體中的C含量。

圖6 IQ&PB工藝處理后試樣的XRD譜

Fig.6 XRD spectrum of sample after the treatment of IQ&PB process

圖7a為IQ&PB工藝處理后試樣的應力-應變曲線。采用IQ&PB工藝處理的試樣的抗拉強度為1098 MPa,延伸率達20%,其強塑積達21960 MPa·%。圖7b為IQ&PB工藝處理后試樣的瞬時加工硬化指數與真應變的關系曲線。應變初期,鐵素體中可動位錯多,硬化機制以鐵素體中位錯增殖為主。隨著真應變的增加,發生TRIP效應,殘余奧氏體向馬氏體開始轉變,局部硬度增加,變形難度加大,加工硬化指數升高。真應變增加到一定程度后,室溫組織中較多殘余奧氏體發生相變,使加工硬化行為持續發生。根據相關研究[22],加工硬化行為與殘余奧氏體的數量和穩定性有關。殘余奧氏體為軟性相,在拉伸變形過程中,發生馬氏體相變,裂紋尖端鈍化,局部應力集中得到松弛,新形成的硬相顆粒可提供更多的第二相界面,促進韌窩的形成。裂紋擴展過程中,細小彌散的殘余奧氏體可使裂紋分叉,吸收更多的能量,試樣塑性提高。

圖7 IQ&PB處理后試樣的工程應力-應變曲線和加工硬化曲線

Fig.7 Engineering stress-strain curve (a) and variation in instantaneous work hardening exponents with true strain (b) of sample after the treatment of IQ&PB process

圖8 IQ&PB工藝處理后試樣距離拉伸斷口不同位置的XRD譜

Fig.8 XRD spectra of sample in different locations away from the fracture after the treatment of IQ&PB process

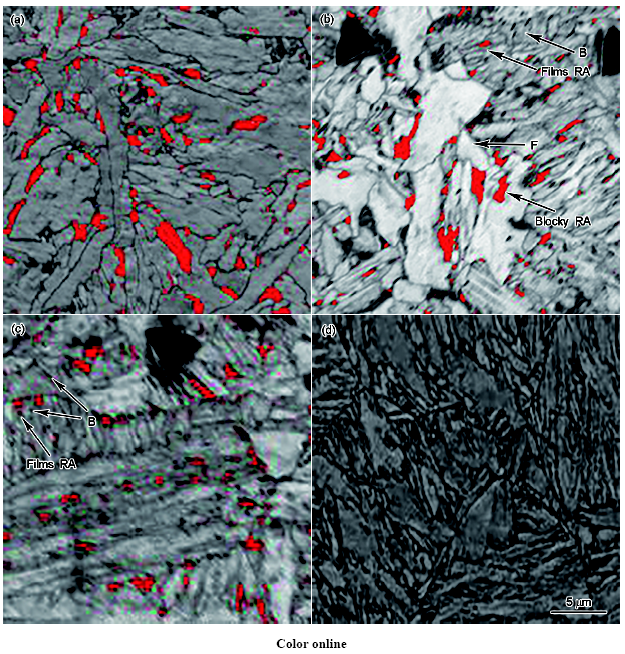

利用納米壓痕標定IQ&PB處理的淬火配分貝氏體鋼拉伸試樣距斷口4和2 mm的精確位置,再用EBSD對距離拉伸斷口不同位置的殘余奧氏體進行表征,來觀察試樣在拉伸過程中殘余奧氏體向馬氏體轉變的規律,如圖9所示(紅色為殘余奧氏體)。由圖可知,試樣拉伸形變過程中,發生TRIP效應,殘余奧氏體轉變為馬氏體,斷口位置殘余奧氏體含量較夾持端明顯減少,而且室溫組織細化,大塊狀殘余奧氏體消失。變形前殘余奧氏體的平均晶粒尺寸約為0.42 μm;距斷口4 mm處,殘余奧氏體平均晶粒尺寸約為0.36 μm;距斷口2 mm處,殘余奧氏體平均晶粒尺寸約為0.25 μm。隨著應變的增加,殘余奧氏體的平均晶粒尺寸變小,這表明相變優先發生在較大的殘余奧氏體晶粒中,尺寸小的殘余奧氏體穩定性更高。另外,在室溫拉伸過程中,塊狀殘余奧氏體逐漸減少,最后只剩下薄膜狀殘余奧氏體,表明塊狀殘余奧氏體沒有薄膜狀殘余奧氏體穩定,在應力作用下更容易發生相變,薄膜狀殘余奧氏體具有較高的機械穩定性,可以大大提高低碳鋼的低溫韌性。從圖9a~c可以看出,在變形過程中,轉變優先發生在鐵素體晶界的殘余奧氏體中,這是因為貝氏體比鐵素體具有更高的強度,在較低應力作用下,不會發生明顯的變形,而鐵素體更容易發生變形,使鐵素體界面處應力集中,分布在鐵素體晶界處的殘余奧氏體更容易發生相變[25]。同時由圖9b和c可知,在鐵素體晶界處存在的大多數為塊狀殘余奧氏體,在貝氏體板條之間存在的大多數為薄膜狀殘余奧氏體,塊狀殘余奧氏體不穩定,更容易發生相變。因此在拉伸形變過程中殘余奧氏體優先在鐵素體晶界發生相變,最后發生在貝氏體板條之間,貝氏體板條之間的殘余奧氏體轉變可以釋放應力集中,避免微裂紋的形成和擴展,從而提高鋼的塑性。圖9所示的殘余奧氏體的體積分數隨著距離斷裂距離的增加而增加,這與XRD結果一致。在斷口處沒有觀察到殘余奧氏體(圖9d),說明殘余奧氏體完全轉變成了馬氏體。

圖9 淬火配分貝氏體鋼拉伸試樣距離斷口不同位置的EBSD像

Fig.9 EBSD images of the quenching and partitioning bainitic steels tensile sample in different locations away from fracture (Retained austenite is marked in red)

(a) original sample (b) 4 mm away from fracture (c) 2 mm away from fracture (d) fracture

利用EPMA對距離斷口4 mm處(與距斷口4 mm處做EBSD的區域相同)進行表征,來研究C、Mn元素在變形過程對殘余奧氏體穩定性的影響,如圖10所示。結合圖9b可以看出,經過一定的拉伸變形后,部分殘余奧氏體未發生相變,而C元素在這些殘余奧氏體中富集明顯(圖10b)。同時利用式(1)和(2)計算出距離斷口4 mm處殘余奧氏體中的C含量(質量分數)為1.36%,比拉伸前殘余奧氏體中的C含量多0.24%,說明在拉伸變形過程中C元素富集程度高的殘余奧氏體保留下來,C元素對殘余奧氏體有穩定作用,使殘余奧氏體在較低應力影響下不易發生相變。Mn元素在殘余奧氏體和貝氏體(原奧氏體)中富集(圖10c),但是Mn元素在殘余奧氏體的富集程度沒有C元素的明顯。因此,在變形過程中,C、Mn元素對殘余奧氏體有穩定作用,特別是C元素對殘余奧氏體的穩定作用更加明顯。

圖10 C、Mn在距離斷口4 mm處的EPMA像

Fig.10 Microstructure (a) and EPMA images of C (b) and Mn (c) elements at a distance of 4 mm away from fracture

C在變形過程中對殘余奧氏體有穩定作用可以用2種機制來解釋:(1) C對層錯能有顯著影響,層錯能隨著C濃度的增加而增加。當C濃度達到一定值時TRIP效應可以轉化為TWIP (twinning induced plasticity)效應[26],也就是在形變過程中誘發孿晶,抑制馬氏體相變,從而使殘余奧氏體穩定性增強。(2) 在奧氏體邊界處的C偏析可以吸引Mn原子,C與Mn結合的偏析可以產生協同效應,與單獨發生C和Mn偏析時產生的效果相比,C和Mn偏析可以增強界面的相干性和結合力,結果使界面自由能減小,界面變得更加穩定,因此可以提高殘余奧氏體的穩定性;且界面可以充當變形緩沖區,使得低碳鋼的塑性提高[27]。

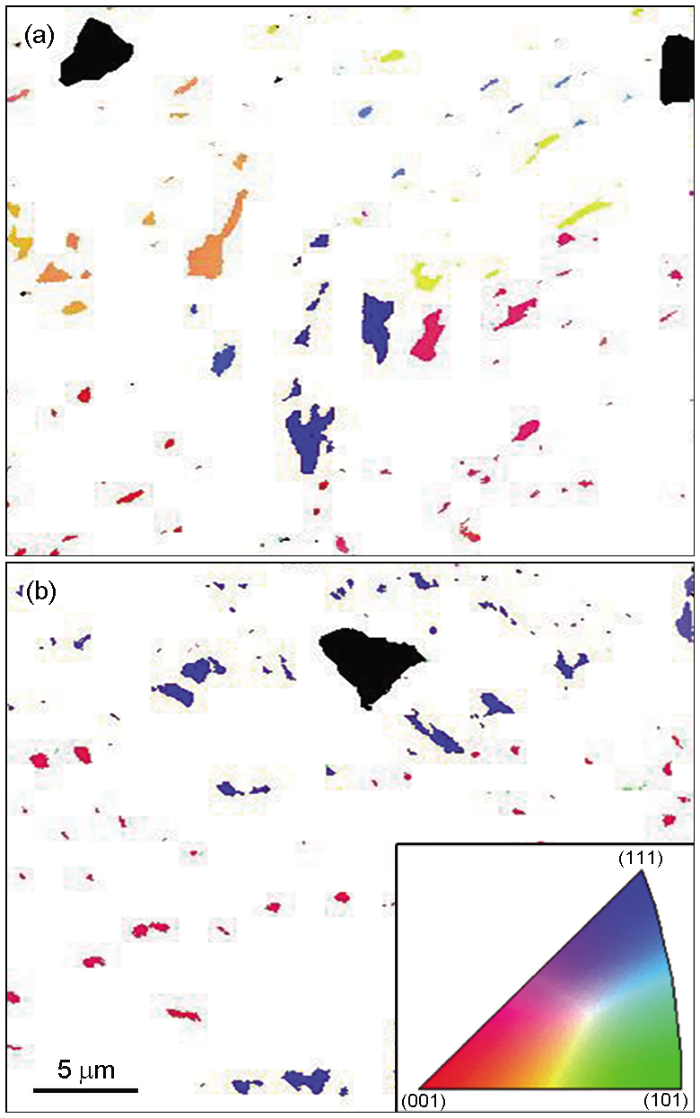

圖11 距離斷口4和2 mm處奧氏體晶粒取向圖

Fig.11 Orientation maps of austenite grains at a distance of 4 mm (a) and 2 mm (b) away from the fracture

(1) 試樣經IQ&PB工藝處理后,室溫組織由鐵素體、貝氏體、殘余奧氏體組成,貝氏體所占面積約為總面積的34%,貝氏體板條最大長度可達17 μm,寬度為0.25~0.60 μm。殘余奧氏體為塊狀和薄膜狀,2種類型的殘余奧氏體寬度在500 nm以下,其中薄膜狀殘余奧氏體尺寸為50~200 nm,位于貝氏體板條之間。

(2) IQ&PB工藝下,在雙相區保溫過程中,C、Mn元素發生配分。室溫組織中殘余奧氏體的體積分數為9.11%,殘余奧氏體中C含量為1.12%。淬火貝氏體鋼的抗拉強度為1098 MPa,延伸率達20%,其強塑積達21960 MPa·%。在變形過程中,C、Mn元素對殘余奧氏體有穩定作用,使其在低應力作用下不容易發生相變,特別是C對殘余奧氏體的穩定作用更加明顯。

(3) 在變形過程中,殘余奧氏體向馬氏體轉變,相變優先發生在鐵素體晶界的殘余奧氏體中,最后發生在貝氏體板條之間。塊狀殘余奧氏體逐漸減少,最后只剩下薄膜狀殘余奧氏體,薄膜狀殘余奧氏體穩定性更強。<111>γ晶粒不穩定,更容易發生相變。拉伸形變處理后,斷口處應力集中,殘余奧氏體完全轉變為馬氏體,距離斷口2和4 mm處,殘余奧氏體體積分數分別為3.12%和5.03%。

1 實驗方法

圖1

圖2

2 實驗結果及討論

2.1 IQ&PB工藝下試樣的微觀組織

圖3

圖4

圖5

2.2 合金元素配分對低碳鋼力學性能的影響

圖6

圖7

2.3 變形各階段殘余奧氏體演變規律

圖8

圖9

圖10

圖11

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號