分享:WC-TiC-TaC-Co硬質(zhì)合金中TaC含量對其顯微組織和力學(xué)性能的影響

利用SEM、EDS、三點彎曲裝置及硬度計等手段研究了TaC含量對WC-TiC-TaC-Co硬質(zhì)合金顯微組織和力學(xué)性能的影響。結(jié)果表明,WC-TiC-TaC-Co硬質(zhì)合金主要由3種相組成:WC相、(W, Ti, Ta)C相和γ相。隨著TaC的質(zhì)量分數(shù)從4.6%增加到7.3%,尺寸小于0.5 μm的WC晶粒比例增加;尺寸大于1 μm的復(fù)合碳化物(W, Ti, Ta)C晶粒比例增加,且均勻分散分布的(W, Ti, Ta)C開始聚集。合金的密度、硬度與斷裂韌性均呈先下降后上升再下降的變化趨勢;合金的抗彎強度呈先上升后下降的趨勢。當TaC含量為6.3%時,合金的綜合力學(xué)性能最佳:硬度、斷裂韌性和抗彎強度分別為1749 HV30、10.2 MPa·m1/2和2247 MPa。

關(guān)鍵詞:

硬質(zhì)合金是由難熔硬質(zhì)碳化物(WC、TiC、TaC、VC和 Cr3C2等)和黏結(jié)金屬(Co、Ni和Fe)采用粉末冶金工藝生產(chǎn)的具有高硬度和高耐磨性的材料[1,2]。硬質(zhì)合金綜合了硬質(zhì)相和黏結(jié)相的優(yōu)良性能,被廣泛用作礦山工具和切削刀具等[3]。WC-Co硬質(zhì)合金通常是由液相燒結(jié)工藝制備而成,在液相燒結(jié)過程中,WC晶粒的長大通過2種方式進行:細小的WC晶粒溶解在液相黏結(jié)劑中,燒結(jié)冷卻階段WC又從液相中析出,在未被溶解的WC晶粒上結(jié)晶,從而使WC晶粒長大(稱為普遍長大);聚集的WC晶粒通過晶界的遷移長大(稱為斷續(xù)長大)[4]。研究[5,6]表明,當WC-Co合金的WC晶粒尺寸減小到亞微米以下時,材料的硬度、韌性、強度等都能得到提高。在WC-Co硬質(zhì)合金中添加晶粒長大抑制劑,可以阻礙WC晶粒異常長大。晶粒長大抑制劑按照抑制效果排序為:VC>Cr3C2 >NbC>TaC>TiC[7]。但是VC的加入會導(dǎo)致WC-Co硬質(zhì)合金脆化[7];Cr3C2的添加易造成合金中貧碳,從而使WC晶粒發(fā)生斷續(xù)長大;NbC具有較高的熔點和硬度,但是NbC的添加會降低合金的斷裂韌性[9]。Morton等[10]研究發(fā)現(xiàn),VC、TiC、Cr3C2等對WC-Co合金中WC晶粒長大的抑制效果隨著C含量的增加而降低,而TaC對晶粒的抑制效果不受C含量的影響。?stberg等[2]在C含量不同的WC-Co硬質(zhì)合金中添加TaC,發(fā)現(xiàn)C含量低的硬質(zhì)合金在低速切削時,TaC的添加可以提高合金抗塑性變形能力。Mahmoodan等[11]在WC-10Co硬質(zhì)合金中添加不同含量的TaC,TaC的加入有效提高了合金的硬度和斷裂韌性,當TaC的添加量為0.6% (質(zhì)量分數(shù),下同)時,合金的硬度和斷裂韌性最高。

WC-Co硬質(zhì)合金在切削加工的高溫條件下,會發(fā)生氧化以及WC晶粒的分解,導(dǎo)致合金力學(xué)性能惡化[12]。TiC比WC具有更高的硬度、熔點和高溫抗氧化性,因此WC-TiC-Co硬質(zhì)合金具有較高的硬度和耐磨性,但是TiC的加入會降低合金的斷裂韌性[13,14,15]。李體軍等[16]在WC-Co硬質(zhì)合金中加入不同含量(2%、4%、6%)的TiC,隨著TiC含量的增加,硬質(zhì)合金的硬度逐漸升高,橫向斷裂強度和斷裂韌性隨之降低。Rolander等[17]研究發(fā)現(xiàn),在(Ti, W)(C, N)-Co硬質(zhì)合金中添加Ta,可以提高WC晶界強度和硬質(zhì)相骨架強度,有效抑制WC晶界滑移,從而提高合金抗塑性變形的能力。本工作利用掃描電子顯微鏡(SEM)、能譜儀(EDS)、三點彎曲裝置、硬度計等手段,研究了TaC含量對WC-TiC-TaC-Co硬質(zhì)合金(Ti含量約為3%)顯微組織和力學(xué)性能的影響,旨在為制備力學(xué)性能較好的硬質(zhì)合金提供依據(jù)。

本實驗中的4種WC-TiC-TaC-Co硬質(zhì)合金,采用Apollo 300熱場發(fā)射掃描電子顯微鏡上配備的X射線能譜儀(Oxford X-max 80),依據(jù)《電子探針和掃描電鏡X射線能譜定量分析通則》通過多次大面積(掃描區(qū)域為100 μm×100 μm)的面掃測得合金成分,每個樣品掃描至少5個區(qū)域,最后求平均值得到樣品的成分,如表1所示。其中,Co含量在6%~7%,Ti含量在3%左右,Ta含量分別為:4.3%、5.2%、5.9%和6.8%。

表1 WC-TiC-TaC-Co硬質(zhì)合金成分 (mass fraction / %)

Table 1

試樣依次用粒度為30、9和3 μm的金剛石砂紙打磨,再用粒度為1 μm的金剛石噴霧拋光。將表面拋光后的試樣采用HD9-45型洛氏Vickers硬度計,通過壓痕法測量Vickers硬度和斷裂韌性。每個試樣取8個位置,加載載荷30 kg,保壓時間15 s。在VH-S1金相顯微鏡下放大500倍測量壓痕對角線長度和壓痕尖角處裂紋長度。Vickers硬度(HV30)和斷裂韌性(KIC,MPa·m1/2)的計算公式如下:

式中,d為壓痕對角線長度平均值,mm;ΣL為裂紋總長度,mm。

由于試樣尺寸較小,無法滿足ISO 3327-2009 標準測試合金的抗彎強度。根據(jù)YB/T 5349-2014 《金屬彎曲力學(xué)性能試驗方法》,制作尺寸為15 mm×5 mm×0.9 mm的非標準樣,在自制的三點彎曲裝置中進行抗彎強度測試(如圖1所示),裝置厚度為6 mm,加載速率為0.1 mm/min。

圖1 三點彎曲裝置示意圖(俯視圖)

Fig.1 Schematics of three-point bending device (top view; unit: mm)

(a) support base (b) force indenter

橫向抗彎強度的計算公式為:

式中,R為橫向抗彎強度,MPa;F為使試樣斷裂所需的力,N;D為2個支承點間的距離,mm;b為試樣寬度,mm;h為試樣高度,mm。

采用JSM-6700F冷場發(fā)射掃描電子顯微鏡(SEM)的背散射電子(BSE)探頭觀察試樣的組織形貌;采用Apollo 300熱場發(fā)射SEM觀察裂紋路徑以及斷口形貌;采用截線法統(tǒng)計測量晶粒尺寸;根據(jù)Archimedes原理測定材料密度。

圖2為樣品S4~S7顯微組織的SEM-BSE像。WC-TiC-TaC-Co硬質(zhì)合金主要由3種相組成:灰白色的WC相,灰黑色的(W, Ti, Ta)C相,以及黑色的γ相(以Co為基體元素的Co-W固溶體),如圖2a中箭頭所示,相的成分如表2所示。在燒結(jié)過程中,WC、TiC和TaC通過溶解、再析出和固相固溶形成均勻分散的復(fù)合碳化物(W, Ti, Ta)C,如圖2a中TaC含量為4.6%的合金(S4)所示。隨著TaC含量的升高,復(fù)合碳化物(W, Ti, Ta)C增多,會有部分固溶體未溶解于液相,從而溶解、再析出所形成的(W, Ti, Ta)C晶粒會優(yōu)先在未溶解的固溶體(W, Ti, Ta)C附近析出。且(W, Ti, Ta)C與γ相的潤濕性差,當γ相出現(xiàn)在復(fù)合碳化物之間時會被擠出,從而(W, Ti, Ta)C晶粒開始聚集,如圖2b~d中圓圈所示。圖3a為WC晶粒尺寸分布圖。隨著TaC含量從4.6%~5.5% (S4和S5)增加到6.3%~7.3% (S6和S7),尺寸小于0.5 μm的WC晶粒明顯增加。S5中WC晶粒尺寸分布不均勻,出現(xiàn)尺寸大于4 μm的WC晶粒,這是由于S5中C含量較多,導(dǎo)致液相燒結(jié)過程中合金的液相點下降,相應(yīng)地增加了實際燒結(jié)過程中液相量和液相保溫時間,WC晶粒發(fā)生異常長大。在S7樣品中,C含量雖然也較多,但由于Ta含量的增加,使得S7中WC晶粒得以細化,未出現(xiàn)WC晶粒異常長大的現(xiàn)象。圖3b為(W, Ti, Ta)C晶粒尺寸分布圖。(W, Ti, Ta)C晶粒尺寸集中分布在0.5~1 μm,隨著TaC含量從4.6%~5.5% (S4和S5)增加到6.3%~7.3% (S6和S7),晶粒尺寸小于1 μm的細晶(W, Ti, Ta)C逐漸減少,尺寸大于1 μm的粗晶(W, Ti, Ta)C增多。WC-Co硬質(zhì)合金中,WC晶粒在液相燒結(jié)過程中通過溶解-析出機制長大,在合金中加入適量的TaC,Ta元素優(yōu)先在液相γ相中溶解,降低了W在γ相中的溶解度,從而阻礙細小WC晶粒的溶解,減少燒結(jié)冷卻階段WC從液相中的析出,在未被溶解的WC晶粒上結(jié)晶的現(xiàn)象,從而抑制WC晶粒的析出長大[18]。隨著TaC含量的增加(從S5到S6),尺寸小于0.5 μm的WC晶粒明顯增多。Ta在γ相中的溶解度很小,約為0.3%,TaC含量的持續(xù)增加(從S6到S7),對WC晶粒長大的抑制作用變化不再顯著,細晶(<0.5 μm) WC含量不再明顯增加。

圖2 WC-TiC-TaC-Co硬質(zhì)合金的SEM-BSE像

Fig.2 SEM-BSE images of WC-TiC-TaC-Co cemented carbides with different TaC contents

(a) S4 (b) S5 (c) S6 (d) S7

表2 圖2a中各點EDS結(jié)果 (mass fraction / %)

Table 2

圖3 WC-TiC-TaC-Co硬質(zhì)合金中WC和(W, Ti, Ta)C晶粒尺寸分布圖

Fig.3 Grain size distributions of WC (a) and (W, Ti, Ta)C (b) in WC-TiC-TaC-Co cemented carbides

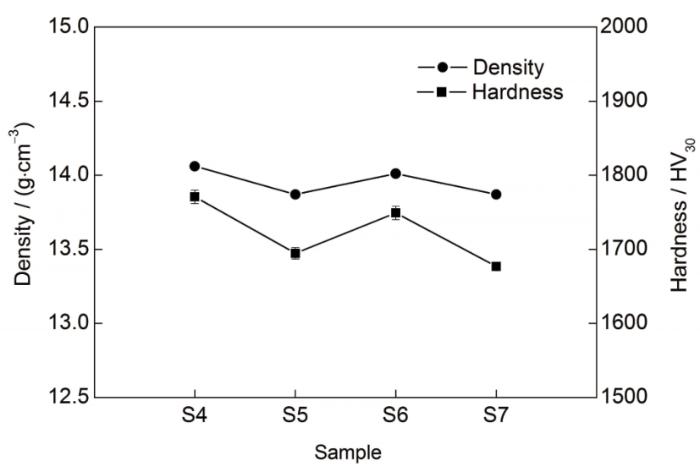

TaC含量對WC-TiC-TaC-Co硬質(zhì)合金密度和Vickers硬度的影響如圖4所示。隨著TaC含量的增加,密度和硬度變化趨勢一致,呈先下降后上升再下降的趨勢。TaC含量增加,合金中(W, Ti, Ta)C的含量增加,且發(fā)生聚集,(W, Ti, Ta)C與γ相的潤濕性差,不利于合金的致密化,導(dǎo)致合金密度下降。而TaC含量為5.5%的硬質(zhì)合金(S5)密度出現(xiàn)陡降,另有2個原因:(1) S5中C含量較多,導(dǎo)致WC晶粒異常長大,從而影響到液相收縮過程中γ相的流動,造成合金內(nèi)部空隙增加;(2) S5合金中Ti的含量相對較高,使得合金中(W, Ti, Ta)C的含量增多,且Ti的密度為4.51 g/cm3,遠小于Ta的密度(16.6 g/cm3),這也可能是S5密度下降較多的原因。

圖4 TaC含量對WC-TiC-TaC-Co硬質(zhì)合金的密度和硬度的影響

Fig.4 Effect of TaC content on the density and hardness of WC-TiC-TaC-Co cemented carbides

WC-TiC-TaC-Co硬質(zhì)合金的硬度與合金致密度、WC晶粒尺寸、Co含量等有關(guān)[18]。如圖4所示,WC-TiC-TaC-Co硬質(zhì)合金的硬度變化規(guī)律與合金密度的變化規(guī)律一致。TaC含量從4.6%增加到5.5%時,WC晶粒細化效果不明顯,且WC晶粒尺寸分布不均勻;S5合金的致密度下降明顯,導(dǎo)致合金的硬度明顯降低。TiC含量為6.3%時,硬度為1749 HV30。隨著TaC含量的增加,雖然WC晶粒細化,但由于合金致密度對硬度的影響較大,使得合金硬度仍然下降。

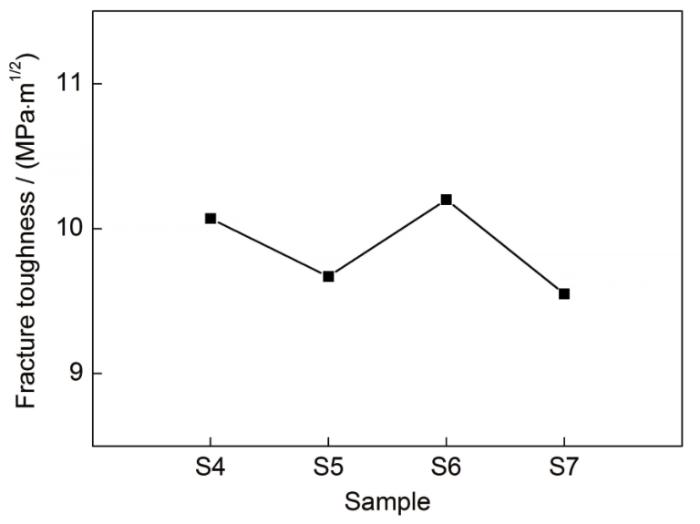

材料抵抗裂紋失穩(wěn)擴展的能力被稱為斷裂韌性。隨著TaC含量的增加,WC-TiC-TaC-Co硬質(zhì)合金的斷裂韌性如圖5所示,呈現(xiàn)先降低后上升再下降的趨勢,與合金的密度變化規(guī)律一致。從S4到S5,合金中Co含量增加0.5%,γ相作為韌性相會提高合金的斷裂韌性,但合金S5的斷裂韌性并沒有因為Co含量的增加而上升,這是因為S5合金受到密度的影響較大,斷裂韌性有所降低。從整體來看,在S4~S7合金體系中,斷裂韌性的變化量較小(9.55~10.20 MPa·m1/2),這表明TaC含量在4.6%~7.3%范圍內(nèi)的變化對合金斷裂韌性的影響較小。TaC含量為6.3%時(S6)達到最大值10.20 MPa·m1/2。

圖5 TaC含量對WC-TiC-TaC-Co硬質(zhì)合金斷裂韌性的影響

Fig.5 Effect of TaC content on the fracture toughness of WC-TiC-TaC-Co cemented carbides

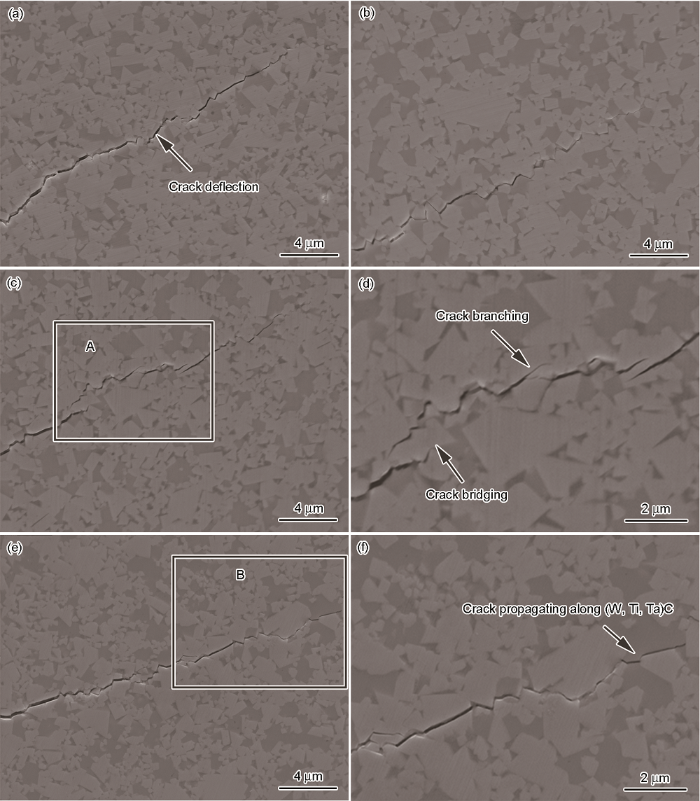

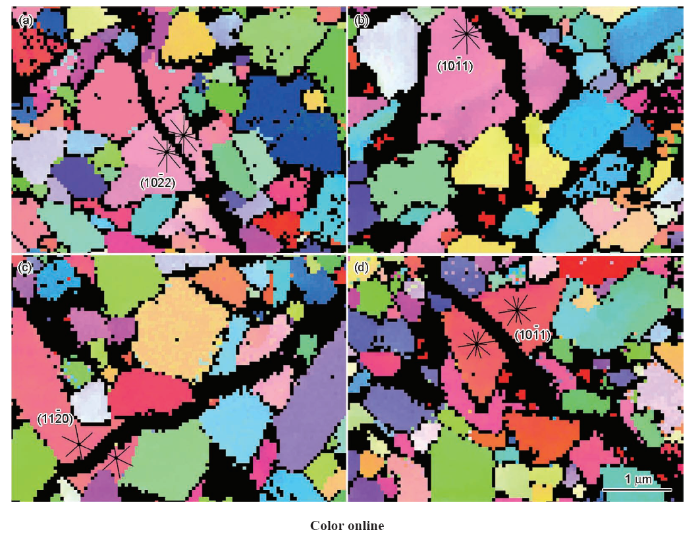

圖6所示為WC-TiC-TaC-Co硬質(zhì)合金裂紋尖端擴展形貌。WC-Co硬質(zhì)合金的裂紋擴展過程與WC及γ相的晶體結(jié)構(gòu)、滑移系以及是否經(jīng)過相界面有密切關(guān)系[19]。WC-TiC-TaC-Co硬質(zhì)合金的裂紋擴展模式包括WC、(W, Ti, Ta)C的沿晶擴展和粗晶WC、(W, Ti, Ta)C的穿晶擴展。WC晶體為hcp結(jié)構(gòu),當裂紋擴展至較大WC晶粒時,如果取向為(

圖6 WC-TiC-TaC-Co硬質(zhì)合金裂紋形貌

Fig.6 Crack propagation morphologies of WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) enlarged view of area A (e) S7 (f) enlarged view of area B

圖7 WC-TiC-TaC-Co硬質(zhì)合金中WC晶粒取向分布圖

Fig.7 Orientation distributions of WC grain in WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) S7

隨TaC含量的增加,WC-TiC-TaC-Co硬質(zhì)合金抗彎強度呈現(xiàn)先上升后下降的趨勢,如圖8所示。抗彎強度的變化受原子固溶強化作用的影響,少量W、Ta、Ti原子固溶在黏結(jié)相γ相中,產(chǎn)生固溶強化,提高合金的抗彎強度。在一定的范圍內(nèi),硬質(zhì)合金γ相中固溶原子越多,固溶強化效果越明顯,但并不是越多越好。在WC-Co硬質(zhì)合金中,固溶體里W元素的質(zhì)量分數(shù)為4%~5%時,合金得到最高的抗彎強度[23]。在本工作中,當TaC含量為5.5% (S5)和6.3% (S6)時,合金獲得較高的抗彎強度,如S6的抗彎強度達到2247 MPa。S5的抗彎強度最高,有可能是因為S5中Co含量高,有利于γ相在塑性變形中的位錯運動和增殖,使合金抗彎強度最高。而TaC含量為7.3%時(S7),抗彎強度大幅度下降。這是由于S7中C含量過高,使得固溶體γ相中C原子的含量升高,從而使得其它固溶原子的含量減少,導(dǎo)致合金抗彎強度下降。另外,過量的TaC也會導(dǎo)致合金的抗彎強度下降,研究[24,25]表明,Ta元素易在WC/γ界面處偏析,與WC相比,(W, Ti, Ta)C與γ相的潤濕性差,降低了界面強度。

圖8 TaC含量對WC-TiC-TaC-Co硬質(zhì)合金抗彎強度的影響

Fig.8 Effect of TaC content on the transverse rupture strength of WC-TiC-TaC-Co cemented carbides

對三點彎曲斷裂后的硬質(zhì)合金進行斷口形貌觀察,如圖9所示。硬質(zhì)合金的斷裂面可分為3個區(qū)域:裂紋形核區(qū)(CNR)、裂紋擴展區(qū)(CPR)和快速斷裂區(qū)(FFR)。在外加載荷作用下,合金內(nèi)部缺陷處(如大尺寸WC晶粒聚集處或微孔處)開始萌生裂紋,隨著外加載荷的增大,形核后的裂紋快速擴展,最后迅速斷裂。圖9a中硬質(zhì)合金S4的斷裂形核區(qū)不平整,有較多的裂紋源,裂紋形核區(qū)域較大;圖9b中S5的裂紋形核區(qū)形貌與圖9a相似,但由于TaC含量為5.5%的硬質(zhì)合金中有粗大WC晶粒,在裂紋擴展區(qū)出現(xiàn)較多臺階狀形貌;圖9c中S6的裂紋擴展區(qū)較為平整;圖9d中S7的斷口形貌最平整,裂紋形核區(qū)域小,裂紋擴展區(qū)未出現(xiàn)臺階狀形貌。TaC含量從4.6% (S4)增加到5.5% (S5),硬質(zhì)合金裂紋萌生區(qū)域越大,斷裂所需的加載力越大,S5的抗彎強度最高;TaC含量繼續(xù)增加到6.3%時,裂紋形核區(qū)域減小,S6抗彎強度出現(xiàn)小幅度下降;TaC含量為7.3%時,這種現(xiàn)象更加明顯,合金抗彎強度出現(xiàn)大幅度下降。

圖9 WC-TiC-TaC-Co硬質(zhì)合金斷口形貌

Fig.9 Fracture morphologies of WC-TiC-TaC-Co cemented carbides (CNR—crack nucleation region, CPR—crack propagation region, FFR—fast fracture region)

(a) S4 (b) S5 (c) S6 (d) S7

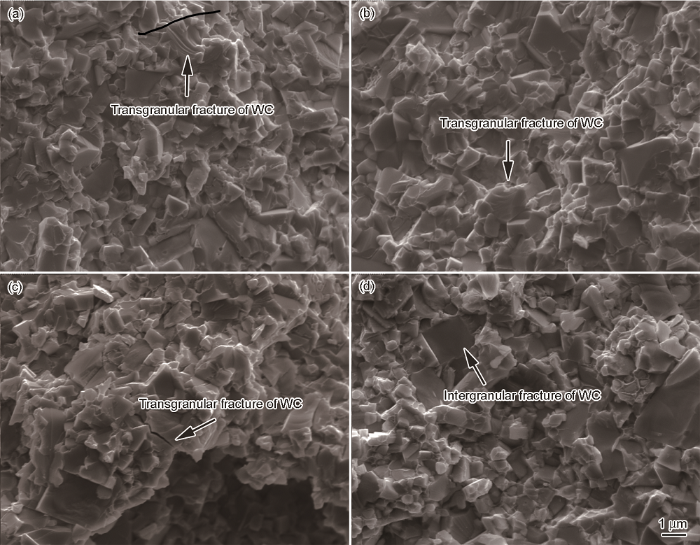

圖10為斷口形貌放大圖。合金的斷裂模式主要有粗晶WC、(W, Ti, Ta)C晶粒的穿晶斷裂,以及細小WC晶粒的沿晶斷裂。由于粗晶WC內(nèi)部存在高密度位錯,在加載條件下容易導(dǎo)致應(yīng)力集中,引起沿晶界或穿晶裂紋,因此微裂紋通常起源于粗晶WC聚集處[9,25]。對于小晶粒WC,位錯容易堆積在WC/WC晶界而引起晶界裂紋[26]。當局部應(yīng)力超過晶粒的斷裂強度,裂紋會穿過晶粒,發(fā)生穿晶斷裂[27]。TaC含量為4.6%~6.3%時,S4、S5、S6中粗晶WC出現(xiàn)較多的穿晶斷裂,合金抗彎強度高。TaC含量增加到7.3%時,WC/γ界面強度降低,彎曲過程中局部應(yīng)力增加,導(dǎo)致WC容易沿晶斷裂,抗彎強度下降。

圖10 WC-TiC-TaC-Co硬質(zhì)合金的斷口形貌放大圖

Fig.10 Fracture morphology enlargements of WC-TiC-TaC-Co cemented carbides

(a) S4 (b) S5 (c) S6 (d) S7

(1) WC-TiC-TaC-Co硬質(zhì)合金中TaC含量從4.6%~5.5%增加到6.3%~7.3%,WC晶粒細化,小于0.5 μm的WC晶粒比例增加,尺寸大于1 μm的復(fù)合碳化物(W, Ti, Ta)C晶粒比例增加。

(2) 隨著TaC含量的增加,WC-TiC-TaC-Co硬質(zhì)合金的密度、硬度和斷裂韌性先下降后上升再下降。TaC含量為6.3%時,斷裂韌性最高,硬質(zhì)合金裂紋尖端出現(xiàn)的裂紋橋接、分叉現(xiàn)象較多。隨著TaC含量的增加,合金的抗彎強度先上升后下降。TaC含量達到7.3%時,粗晶WC轉(zhuǎn)變?yōu)檠鼐嗔眩箯潖姸却蠓认陆怠?

(3) 當TaC含量為6.3%時,合金的綜合力學(xué)性能最佳,Vickers硬度、斷裂韌性和抗彎強度分別為:1749 HV30、10.2 MPa·m1/2和2247 MPa。

1 實驗方法

Sample

W

C

Co

Ta*

Ti△

S4

82.1

5.0

6.2

4.3

2.4

S5

79.4

5.4

6.7

5.2

3.3

S6

79.4

5.0

6.9

5.9

2.8

S7

77.5

6.3

6.6

6.8

2.8

圖1

2 實驗結(jié)果和討論

2.1 TaC含量對顯微組織的影響

圖2

Position

W

C

Co

Ta

Ti

1

89.3

10.7

-

-

-

2

32.3

11.1

-

38.8

17.8

3

43.2

-

56.8

-

-

圖3

2.2 TaC含量對密度和硬度的影響

圖4

2.3 斷裂韌性和裂紋擴展行為

圖5

圖6

圖7

2.4 抗彎強度和斷裂行為

圖8

圖9

圖10

3 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號