分享:電磁攪拌對(duì)TiB2顆粒增強(qiáng)鋼組織和力學(xué)性能的影響

在立式線型電磁攪拌器的作用下凝固制備TiB2顆粒增強(qiáng)鋼,研究了電磁攪拌對(duì)組織中的顆粒形態(tài)和尺寸分布,以及對(duì)材料的Vickers硬度分布和拉伸力學(xué)性能的影響。結(jié)果表明,電磁攪拌有效地細(xì)化了顆粒增強(qiáng)鋼中的初生TiB2顆粒尺寸,顆粒平均尺寸隨勵(lì)磁電流的上升而逐步減小。較高的勵(lì)磁電流下顆粒的分布更均勻彌散,且去除了顆粒周圍的裂縫缺陷。電磁攪拌降低了TiB2顆粒增強(qiáng)鋼的宏觀偏析,減小了鑄錠中不同高度組織的硬度差。較大的勵(lì)磁電流有助于提高材料的平均硬度,在350 A勵(lì)磁電流下硬度達(dá)到275 HV。電磁攪拌可提高TiB2顆粒增強(qiáng)鋼的抗拉強(qiáng)度和斷裂應(yīng)變,勵(lì)磁電流為350 A時(shí),抗拉強(qiáng)度達(dá)到520.2 MPa,斷裂應(yīng)變約為8.5%。顆粒細(xì)化的主要原因是受到電磁攪拌下的熔體流動(dòng)沖擊和電磁力的作用。理論分析了顆粒所受電磁力的影響因素,電磁力隨磁場強(qiáng)度升高而增大,隨熔體溫度的上升而減小,隨顆粒尺寸的增加而增大。

關(guān)鍵詞:

顆粒增強(qiáng)鋼兼具金屬基體的高延展性和高韌性以及增強(qiáng)顆粒的高剛度、高強(qiáng)度的特點(diǎn),具有廣闊的應(yīng)用前景。現(xiàn)代運(yùn)輸系統(tǒng)的發(fā)展對(duì)降低結(jié)構(gòu)材料的密度產(chǎn)生了較大的需求,但同時(shí)又要保證較高的強(qiáng)度及合適的延展性和較高的模量[1]。TiB2顆粒增強(qiáng)鋼近年來受到較多的關(guān)注,由于添加了較大體積分?jǐn)?shù)的TiB2顆粒(密度ρ=4.5 g/cm3)會(huì)降低復(fù)合后材料的整體密度,從而減輕了結(jié)構(gòu)件重量。TiB2顆粒還具有較高的Young's模量(E=565 GPa)[2],因此添加TiB2顆粒可使復(fù)合材料的比模量(E/ρ)上升。

鋼液中直接添加陶瓷類顆粒有較大的難度,TiB2顆粒密度小,易上浮,很容易產(chǎn)生顆粒的聚集和偏析,所以此類顆粒增強(qiáng)鋼多通過粉末冶金的方法制備[3~5]。但TiB2顆粒較脆(TiB2斷裂韌性(K1C)范圍為3~8 MPa·m1/2,硬度為20~30 GPa[2]),易引起顆粒與基體間的應(yīng)力集中[6],并造成顆粒與基體間界面處的疲勞斷裂。此外,F(xiàn)e-TiB2顆粒增強(qiáng)鋼也可通過熔煉Fe-Ti-B三元合金原位反應(yīng)合成,經(jīng)偽二元共晶反應(yīng)生成TiB2顆粒[7~9]。與粉末冶金相比,原位反應(yīng)所制備的顆粒增強(qiáng)鋼具有污染少、無界面應(yīng)力場的優(yōu)點(diǎn),有利于提升Fe/TiB2界面強(qiáng)度[10]。通過原位反應(yīng)凝固制備的Fe-TiB2顆粒增強(qiáng)鋼斷裂時(shí)通常起始于TiB2顆粒本身,而不是界面處[11]。熔煉鑄造的方法比粉末冶金方法更容易降低生產(chǎn)成本,適用于較大規(guī)模的生產(chǎn)。

電磁攪拌技術(shù)在金屬凝固過程中會(huì)產(chǎn)生強(qiáng)制對(duì)流,常應(yīng)用于改善金屬鑄錠凝固組織和性能。電磁攪拌是無接觸的強(qiáng)制攪拌方式,避免了對(duì)金屬熔體的污染,也避免了其它攪拌方法中熔體對(duì)攪拌槳或探頭的損害。電磁攪拌對(duì)金屬鑄錠有多種改善作用:首先,電磁攪拌可以細(xì)化晶粒和提高鑄錠的等軸晶率,并破碎枝晶,促進(jìn)柱狀晶向等軸晶轉(zhuǎn)變。多個(gè)鋼種的研究[16~18]均表明電磁攪拌具有細(xì)化晶粒的作用,晶粒細(xì)化有助于改善金屬的力學(xué)性能。其次,電磁攪拌在凝固過程中還可以減輕熔體過熱,降低凝固前沿的熔體溫度[19]。電磁攪拌有助于減小鑄錠中的疏松缺陷,改善鑄錠表面質(zhì)量[20,21],還可以去除雜質(zhì),提高組織的潔凈度[22~25]。此外,電磁攪拌還有利于消除溶質(zhì)元素在鑄錠中的微觀偏析與宏觀偏析[26,27]。對(duì)于含有析出物的凝固組織,電磁攪拌可在細(xì)化組織的同時(shí)改善析出物的分布[28,29]。

本工作針對(duì)Fe-TiB2顆粒增強(qiáng)鋼的凝固組織及性能開展實(shí)驗(yàn)研究,考查立式電磁攪拌對(duì)凝固過程中TiB2顆粒的細(xì)化作用,以及強(qiáng)對(duì)流作用下顆粒的分布規(guī)律,并考察施加電磁攪拌對(duì)TiB2顆粒增強(qiáng)鋼的組織及力學(xué)性能的影響,為改進(jìn)其凝固工藝提供參考。

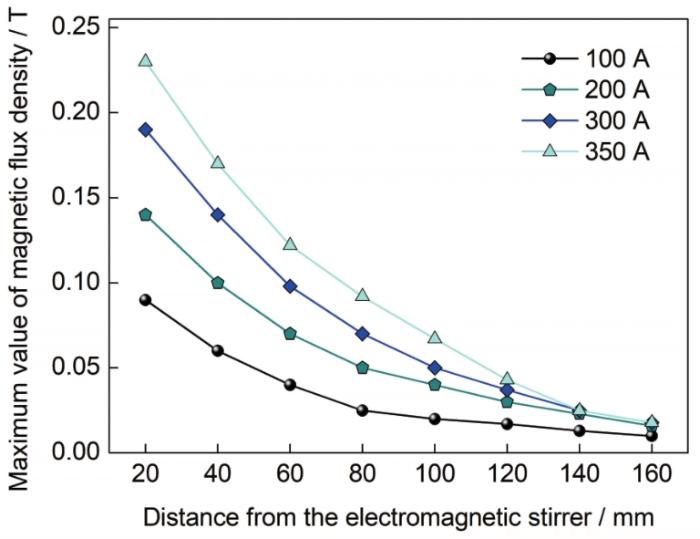

實(shí)驗(yàn)采用Fe-10.35%Ti-18%B-0.35%Ce (原子分?jǐn)?shù),%)合金,原料為純度99.9% (質(zhì)量分?jǐn)?shù))的Fe、Ti、B與Ce元素。合金的成分對(duì)應(yīng)9%TiB2 (摩爾分?jǐn)?shù))的過共晶成分,且Ti的成分比生成TiB2的化學(xué)配比多15%,從而避免生成Fe的硼化物。實(shí)驗(yàn)原料在300 ℃烘干30 min后,裝入Al2O3坩堝,在SPZ-45型感應(yīng)加熱爐中進(jìn)行熔煉(功率45 kW,頻率10 kHz),Ti與B在Fe熔化后再加入,熔體在1650 ℃保溫5 min,期間采用Ar氣對(duì)熔體進(jìn)行保護(hù)。之后將熔體澆鑄入電磁攪拌器中心處的石墨模具中,熔體在電磁攪拌的作用下凝固。鑄錠為圓柱形,高度為80 mm,直徑為50 mm。凝固過程中,在熔體中發(fā)生了化學(xué)反應(yīng)Fe(l)+B(l)+Ti(l)→Fe(l)+TiB2(s),在熔體中生成了TiB2顆粒。為進(jìn)行對(duì)比,進(jìn)行了同熔煉參數(shù)下的無磁場凝固實(shí)驗(yàn),以及不同電流強(qiáng)度下的電磁攪拌實(shí)驗(yàn)。采用立式單側(cè)線型電磁攪拌器,磁場移動(dòng)方向向下。本實(shí)驗(yàn)中磁場電源設(shè)置勵(lì)磁電流頻率為12 Hz,勵(lì)磁電流強(qiáng)度分別設(shè)為100、200、300和350 A。不同勵(lì)磁電流強(qiáng)度下,磁體中不同位置的磁感應(yīng)強(qiáng)度最大值經(jīng)Gauss計(jì)測試,如圖1所示。試樣中軸位置距磁體表面約為45 mm。

圖1 沿遠(yuǎn)離攪拌器表面方向上的最大磁感應(yīng)強(qiáng)度分布

Fig.1 Maximum values of magnetic flux density at various distances from the surface of electromagnetic stirrer

鑄錠沿縱向剖開,在不同高度進(jìn)行線切割取樣,以縱剖面一側(cè)為觀察面,預(yù)磨后在10%HClO4 (體積分?jǐn)?shù))水溶液中進(jìn)行電化學(xué)拋光。采用Ultra Plus場發(fā)射掃描電鏡(FESEM)觀察試樣凝固微觀組織,同時(shí)采用電鏡內(nèi)置能譜儀(EDS)對(duì)組織中的相成分進(jìn)行分析,對(duì)TiB2顆粒進(jìn)行尺寸統(tǒng)計(jì)。鑄錠制成標(biāo)準(zhǔn)拉伸試樣(ISO 6892-1:2011[30]),采用AG-X 100 kN萬能試驗(yàn)機(jī)進(jìn)行拉伸性能測試。采用THVP-50型Vickers硬度計(jì)進(jìn)行硬度測試,載荷100 N,保持時(shí)間15 s。采用PANalytical X'Pert pro型X射線衍射分析儀(XRD)進(jìn)行相結(jié)構(gòu)分析。

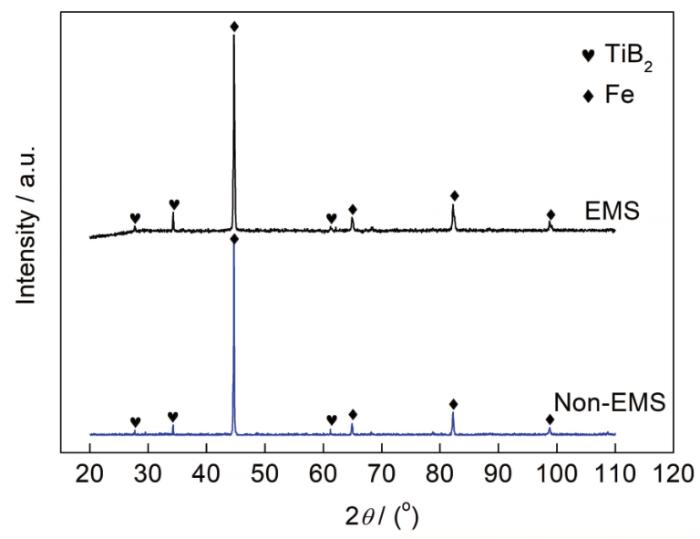

對(duì)TiB2顆粒增強(qiáng)鋼鑄錠組織進(jìn)行的XRD測試結(jié)果表明(圖2),試樣組織由鐵素體和TiB2相構(gòu)成,并未出現(xiàn)Fe的硼化物和鈦化物。施加電磁攪拌后XRD曲線變化很小,電磁攪拌并未對(duì)合金的相成分和比例產(chǎn)生顯著的影響。根據(jù)Fe-TiB2體系的偽二元相圖可知[13],本實(shí)驗(yàn)所用合金屬于過共晶成分,因此當(dāng)熔體冷卻至約1600 ℃時(shí),TiB2先析出相開始生成(初生TiB2相),當(dāng)熔體溫度降到1350 ℃,達(dá)到反應(yīng)體系的共晶溫度時(shí),B和Ti發(fā)生共晶反應(yīng)再次生成TiB2相(共晶TiB2相)。初生TiB2相通常為具有規(guī)則棱邊的顆粒狀,共晶TiB2相通常為層片狀[15]。

圖2 有無電磁攪拌作用下TiB2顆粒增強(qiáng)鋼的XRD譜

Fig.2 XRD spectra of TiB2 particle-reinforced steel with and without electromagnetic stirring (EMS)

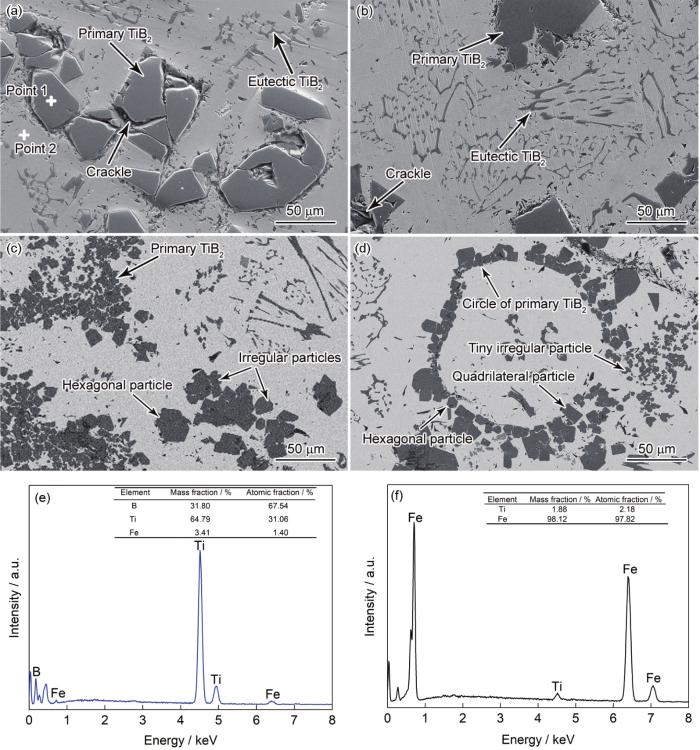

圖3為不同磁場條件下TiB2顆粒增強(qiáng)鋼的鑄態(tài)組織。初生TiB2相為黑色的顆粒形態(tài),呈有棱邊的塊狀。無磁場試樣中,TiB2顆粒鋼中初生TiB2顆粒以粗大的六邊形或四邊形的形狀分布在基體中,團(tuán)聚情況較為嚴(yán)重。在凝固過程中,粗大的TiB2顆粒容易產(chǎn)生顆粒間及與基體間界面的裂縫(圖4a),此種凝固缺陷易對(duì)合金力學(xué)性能產(chǎn)生危害。EDS結(jié)果確認(rèn)了黑色顆粒的成分為TiB2,僅含有少量的Fe (圖4e)。而在Fe基體中則不含有B元素,僅固溶有少量的Ti元素,這是因?yàn)樵诤辖鹋淞蠒r(shí)為避免生成較脆的Fe-B中間化合物,所多添加的Ti元素(圖4f),除了初生TiB2顆粒,F(xiàn)e-Ti-B熔體在較低溫度下的偽共晶反應(yīng)也可產(chǎn)生層片狀的共晶TiB2相,分布于初生TiB2顆粒群間隙的基體中(圖3a~c,圖4a和b)。

圖3 不同勵(lì)磁電流的磁場下TiB2顆粒增強(qiáng)鋼鑄錠的顯微組織

(a) 0 A;(b) 100 A;(c) 200 A;(d) 350 A

Fig.3 Microstructures of TiB2 particle-reinforced steel under magnetic field with various current intensities

圖4 不同勵(lì)磁電流下鑄錠中的TiB2顆粒形態(tài)及EDS分析

(a) 0 A;(b) 100 A;(c) 350 A;(d) circle of particles under 350 A magnetic field;(e, f) EDS analyses of the particle (point 1) and matrix (point 2), respectively

Fig.4 Morphologies of TiB2 particles in ingots under various current intensities (a~d) and EDS of points 1 (e) and 2 (f) in Fig.4a

電磁攪拌可以顯著細(xì)化組織中的TiB2顆粒,且隨著電流強(qiáng)度由100 A增至350 A,顆粒尺寸逐步減小(圖3b~d)。即使相距較近的顆粒也可體現(xiàn)出明顯的尺寸差距,破碎后的顆粒尺寸大幅減小(圖4c)。在施加攪拌作用后,只有少數(shù)尺寸較大的TiB2顆粒具有六邊形或四邊形的幾何形狀(圖4c和d),保持規(guī)則幾何形狀的大顆粒是尚未被液流或顆粒間撞擊而破壞的初生顆粒,此種顆粒的數(shù)量隨著勵(lì)磁電流的上升而逐漸減少。被擊碎后的小尺寸顆粒失去了規(guī)則的棱角和棱邊,呈不規(guī)則形狀(圖4c和d)。雖然施加磁場后顆粒仍會(huì)發(fā)生團(tuán)聚現(xiàn)象,但隨著組織的細(xì)化,顆粒群之間的間隙也逐漸減小,較高的電流強(qiáng)度磁場下,顆粒的分布更加彌散和均勻。較低的100 A電流磁場下,顆粒周圍仍有裂紋(圖4b),但在較高電流強(qiáng)度下,隨著顆粒的尺寸減小,顆粒周圍的裂縫缺陷也得到去除(圖4c)。在施加350 A電流磁場的試樣中,發(fā)現(xiàn)顆粒在一些位置形成環(huán)狀(圖3d和4d),環(huán)直徑約為100~400 μm,TiB2顆粒在環(huán)狀外圍分布,環(huán)內(nèi)是圓形的空白區(qū)。分析認(rèn)為這是立式電磁攪拌在熔體中形成的局部環(huán)狀對(duì)流,顆粒在環(huán)流中組成圓形隊(duì)列,在鑄錠縱剖面上表現(xiàn)為環(huán)形。與同試樣其它區(qū)域的顆粒相比,環(huán)狀區(qū)附近的TiB2顆粒尺寸顯得更小(圖3d),并且環(huán)狀區(qū)附近還出現(xiàn)數(shù)量較多的極細(xì)小顆粒(圖4d),尺寸小于5 μm,表明環(huán)流可促進(jìn)顆粒的破碎和細(xì)化。

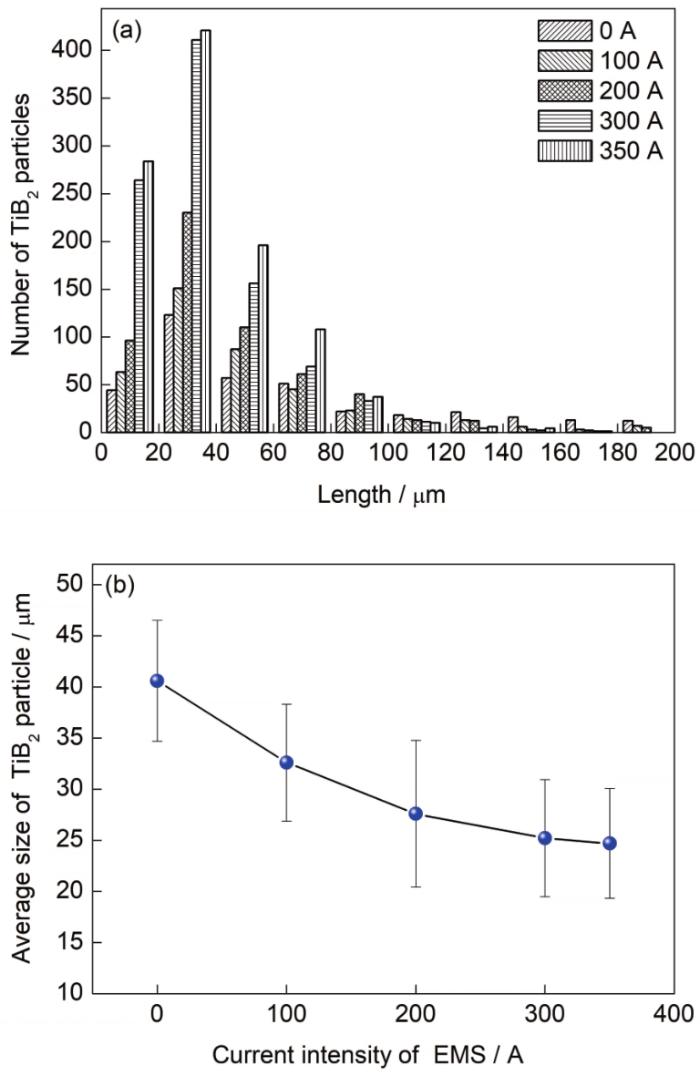

對(duì)不同勵(lì)磁電流強(qiáng)度下鑄錠微觀組織中的TiB2初生顆粒尺寸進(jìn)行統(tǒng)計(jì),結(jié)果如圖5所示。圖5a所示為不同尺寸區(qū)間內(nèi)的顆粒數(shù)量分布(統(tǒng)計(jì)為6 mm2截面中的顆粒數(shù)量,每個(gè)尺寸區(qū)間20 μm),各實(shí)驗(yàn)條件下,顆粒數(shù)量最多的區(qū)間均為20~40 μm,但無磁場條件下的鑄錠中,100 μm以下的各區(qū)間內(nèi)顆粒數(shù)量均少于其它的施加磁場條件,而在100 μm以上各區(qū)間內(nèi)顆粒數(shù)量均明顯多于施加電磁攪拌的各條件,表明無磁拌條件下的顆粒粗化現(xiàn)象較顯著。在施加電磁攪拌作用后,在100 μm以下的TiB2顆粒數(shù)量明顯增多,且隨著勵(lì)磁電流的增強(qiáng),小尺寸顆粒的數(shù)量逐步增加,尤其在電流增至300 A以上時(shí),20 μm以下的顆粒數(shù)量比200 A時(shí)增加超過一倍,20~40 μm區(qū)間內(nèi)的顆粒數(shù)量增加也很顯著。施加電磁攪拌后,100 μm以上尺寸的顆粒數(shù)量減少,尤其是當(dāng)勵(lì)磁電流升至300 A以上,幾乎沒有顆粒分布在160 μm以上的區(qū)間內(nèi)。通過對(duì)比各實(shí)驗(yàn)條件下的平均TiB2初生顆粒尺寸(圖5b),發(fā)現(xiàn)顆粒平均尺寸隨勵(lì)磁電流增加而逐步減小,350 A勵(lì)磁電流下的平均顆粒尺寸為24.7 μm,比無磁場條件下的尺寸下降了39%。

圖5 不同勵(lì)磁電流下鑄錠中的初生TiB2顆粒尺寸

(a) number distribution of various size ranges;(b) average size of particles with various currentintensities

Fig.5 The sizes of primary TiB2 particles in ingots under magnetic field with various current intensities

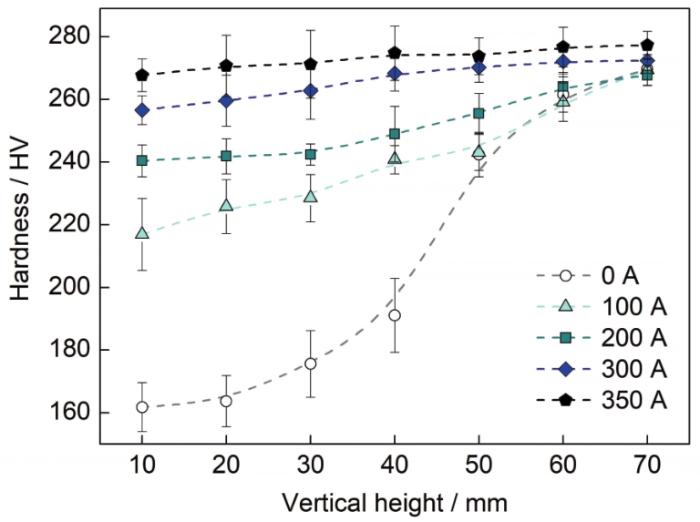

沿鑄錠的縱剖面中軸,在不同高度位置每隔10 mm對(duì)不同勵(lì)磁電流強(qiáng)度下的TiB2顆粒增強(qiáng)鋼進(jìn)行硬度測試,結(jié)果如圖6所示。未施加電磁攪拌時(shí),鑄錠中不同高度的硬度有顯著的差異,中下部硬度較低,在160~200 HV范圍內(nèi)。隨高度升高,硬度逐漸增大,在試樣上部達(dá)到240~280 HV,頂部與底部的硬度差約為100 HV。不同高度的硬度差異表明鑄錠中出現(xiàn)了重力引起的宏觀偏析,因?yàn)槌跎w粒密度小于基體Fe熔體,在熔融狀態(tài)下逐漸向上浮動(dòng),TiB2顆粒硬度較高,使鑄錠的中上部硬度提高。施加電磁攪拌后,不同高度上的硬度差異減小:100 A勵(lì)磁電流下的頂部與底部硬度差約為40 HV,而350 A勵(lì)磁電流下的頂?shù)撞坑捕炔钸M(jìn)一步減少到10 HV以下,不同位置的硬度分布基本均勻。施加電磁攪拌后,顆粒的尺寸減小,分布更彌散,而熔體中顆粒的上浮速度一般隨顆粒尺寸減小而減小,此外立式的電磁攪拌磁場移動(dòng)方向向下,可以驅(qū)動(dòng)中上部的部分顆粒隨熔體向下運(yùn)動(dòng),因此施加電磁攪拌有助于降低TiB2顆粒的宏觀偏析。組織細(xì)化有助于提高合金的硬度,鑄錠的整體硬度隨著勵(lì)磁電流的升高而提高,平均硬度在100 A勵(lì)磁電流下約為240 HV,而在350 A勵(lì)磁電流下約為275 HV。

圖6 不同勵(lì)磁電流電磁攪拌下鑄錠沿縱向不同高度的硬度分布

Fig.6 Hardness distributions of ingots under EMS with various current intensities

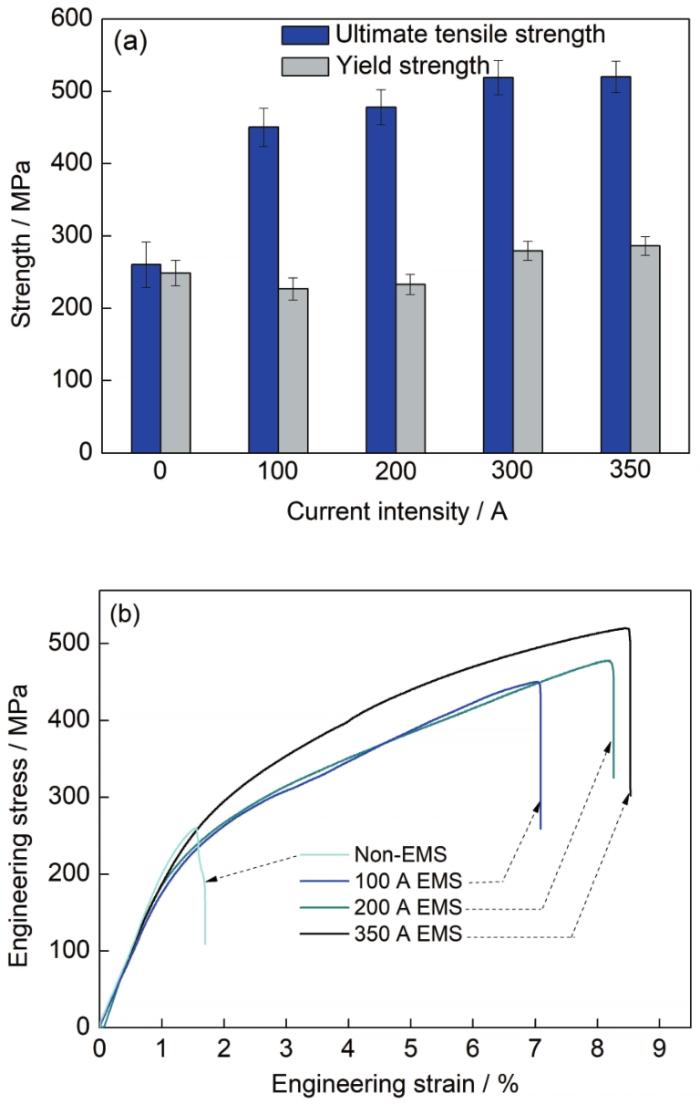

對(duì)不同條件鑄錠上所取的拉伸試樣進(jìn)行抗拉強(qiáng)度測試,所得的抗拉強(qiáng)度、屈服強(qiáng)度及應(yīng)力-應(yīng)變曲線如圖7所示。無電磁攪拌條件下,F(xiàn)e-TiB2合金的抗拉強(qiáng)度較低,約為260.5 MPa,稍高于屈服強(qiáng)度,在屈服后即發(fā)生斷裂,沒有明顯的塑性強(qiáng)化過程。因?yàn)榇执箢w粒的周邊易產(chǎn)生裂紋(圖4a),促進(jìn)了材料在屈服后迅速發(fā)生斷裂。施加電磁攪拌后,材料的應(yīng)力-應(yīng)變曲線表明其有較長的塑性強(qiáng)化階段,抗拉強(qiáng)度得到顯著提升,100 A勵(lì)磁電流下抗拉強(qiáng)度為450.6 MPa,比無攪拌時(shí)提升了73%。隨著勵(lì)磁電流的提高,抗拉強(qiáng)度進(jìn)一步提高,當(dāng)勵(lì)磁電流為350 A時(shí),抗拉強(qiáng)度達(dá)到520.2 MPa,比無攪拌時(shí)提升了99%。較大的勵(lì)磁電流(大于300 A)對(duì)材料的屈服強(qiáng)度也有提升作用,勵(lì)磁電流為350 A時(shí)屈服強(qiáng)度為286.5 MPa,比無磁場時(shí)提升了15%。隨著勵(lì)磁電流的增加,不僅抗拉強(qiáng)度提高,材料的斷裂應(yīng)變也逐步提高,100 A電流下斷裂應(yīng)變約為7%,而350 A電流下斷裂應(yīng)變約為8.5% (圖7b)。

圖7 不同勵(lì)磁電流電磁攪拌下鑄錠的強(qiáng)度和應(yīng)力-應(yīng)變曲線

Fig.7 Tensile strengthes (a) and typical stress-strain curves (b) of ingots under EMS with various current intensity

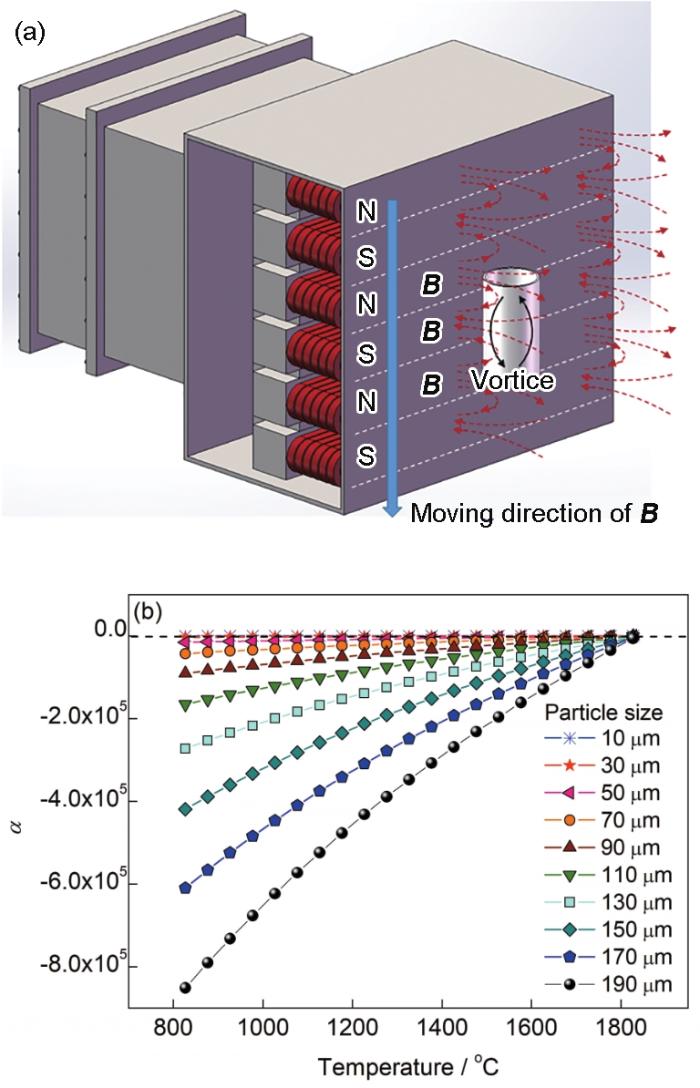

由本實(shí)驗(yàn)結(jié)果可知,施加立式的線型電磁攪拌后,對(duì)鑄錠內(nèi)的顆粒尺寸與分布有顯著的影響,進(jìn)而影響了合金的性能。磁場通過電磁力作用于合金熔體及懸浮其中的顆粒,圖8a為磁場驅(qū)動(dòng)熔體的示意圖,立式線型電磁攪拌器產(chǎn)生向下運(yùn)動(dòng)的磁場,磁力線切割合金熔體,感生電流與磁場交互作用產(chǎn)生Lorentz力,Lorentz力作用于熔體與懸浮于其中的TiB2顆粒。由圖1測試所得的磁感應(yīng)強(qiáng)度分布可知,隨距磁體距離的增加,磁場強(qiáng)度減小,因此熔體在近磁體一側(cè)受到的向下驅(qū)動(dòng)力較大,而遠(yuǎn)磁一側(cè)所受驅(qū)動(dòng)力較小,磁場驅(qū)動(dòng)熔體產(chǎn)生縱向?yàn)橹鞯闹芷谛孕D(zhuǎn)對(duì)流。因密度小于基體而有上浮趨勢的TiB2顆粒,在縱向強(qiáng)旋流中可隨著向下的對(duì)流而向下運(yùn)動(dòng),從而降低重力方向的偏析和試樣上部的顆粒聚集。本實(shí)驗(yàn)所采用的單側(cè)立式電磁攪拌器與傳統(tǒng)的旋轉(zhuǎn)電磁攪拌器不同,旋轉(zhuǎn)電磁攪拌器中是橫向的旋轉(zhuǎn)磁場,在其作用下熔體進(jìn)行水平橫向?yàn)橹鞯闹芷谛孕D(zhuǎn)對(duì)流,雖然同樣對(duì)顆粒有細(xì)化作用,但對(duì)顆粒沿豎直方向的運(yùn)動(dòng)影響較小,難以使已經(jīng)聚集在熔體上部的顆粒重新分散。

圖8 磁場對(duì)Fe-TiB2顆粒增強(qiáng)鋼熔體及顆粒的驅(qū)動(dòng)作用示意圖及α值變化趨勢

Fig.8 Schematic of driving effect of magnetic field (B) on the melt of Fe-TiB2 particle-reinforced steel (a), and α value change with melt temperature and particle size (b)

交流磁場作用于金屬熔體通常帶有集膚效應(yīng),磁感應(yīng)強(qiáng)度和Lorentz力在熔體表面較大,中心較小,其起作用的范圍可用集膚層深度(δ)表示[31]:

式中,σ為熔體的電導(dǎo)率,μ為磁導(dǎo)率,ω為電磁場的頻率。通過計(jì)算可知,本實(shí)驗(yàn)條件下熔體的集膚層厚度約為160 mm,大于試樣直徑,因此集膚效應(yīng)對(duì)本實(shí)驗(yàn)影響較小。為了估算TiB2顆粒所受的電磁力,假設(shè)夾雜物的顆粒為球形。電磁攪拌為低頻磁場,因此可通過下式計(jì)算顆粒受到基體Lorentz力反作用力與自身所受Lorentz力的合力(F)[32]:

式中,σm為熔體基體的電導(dǎo)率;σp為熔體中TiB2顆粒的電導(dǎo)率;dp為TiB2顆粒的直徑;f為電磁力[33]:

式中,B為磁感應(yīng)強(qiáng)度,j為電流強(qiáng)度。

式中,第一項(xiàng)為指向曲率中心的磁張力分量;第二項(xiàng)在磁力線方向上抵消磁壓力,使磁壓力只有法向的分量起作用,電磁力的合力垂直于磁力線的方向。綜合

Fe基體與TiB2顆粒的電導(dǎo)率主要受熔體溫度的影響,對(duì)于相同溫度下同一尺寸的顆粒,

對(duì)于相同磁場參數(shù)下的某一時(shí)刻,不同尺寸的顆粒在不同溫度下所受的電磁力由α值決定。圖8b給出了α隨顆粒直徑及溫度的變化規(guī)律(引用文獻(xiàn)中不同溫度下的TiB2高溫電阻率[34]和液態(tài)Fe的高溫電阻率[35])。在高溫區(qū)因?yàn)镕e基體與TiB2顆粒的電導(dǎo)率差減小,顆粒在高溫區(qū)所受的電磁力較小,而隨著溫度的下降,α的絕對(duì)值增大,施加于顆粒上的電磁力逐漸增大。隨著顆粒直徑的增加,α的絕對(duì)值也迅速增大,顆粒所受的電磁力增大。電磁力隨溫度與顆粒尺寸的變化規(guī)律表明,由于顆粒的破碎過程與受力及自身強(qiáng)度相關(guān),同一溫度下可能存在一個(gè)尺寸臨界值,尺寸較大的顆粒受到更大的力容易破碎,而低于臨界值的顆粒則不易破碎,如果控制熔體的溫度及勵(lì)磁的時(shí)機(jī),可促使顆粒尺寸向某一范圍內(nèi)集中。除了顆粒所受的電磁力作用,被驅(qū)動(dòng)的熔體對(duì)流沖擊以及顆粒間的撞擊也對(duì)顆粒的破碎過程起到重要的作用,組織中的顆粒環(huán)形態(tài)表明了環(huán)流對(duì)顆粒有細(xì)化作用。

(1) 在本實(shí)驗(yàn)條件下,電磁攪拌可以顯著細(xì)化組織中的初生TiB2顆粒,顆粒平均尺寸隨勵(lì)磁電流的增加而逐步減小,顆粒分布更加彌散和均勻,顆粒周圍的裂縫缺陷也在較高電流強(qiáng)度下得到去除。

(2) 施加電磁攪拌減輕了鑄錠中的宏觀偏析,使鑄錠不同高度上的硬度差異減小,鑄錠的整體硬度隨著勵(lì)磁電流的升高而提高。

(3) 電磁攪拌使材料的抗拉強(qiáng)度得到顯著的提升,抗拉強(qiáng)度隨著勵(lì)磁電流的提高而進(jìn)一步提高。

(4) 影響顆粒所受電磁力的因素包括磁場強(qiáng)度、熔體溫度和顆粒尺寸,電磁力隨磁場強(qiáng)度升高而增大,隨熔體溫度的上升而減小,隨顆粒尺寸的增加而增大。

1 實(shí)驗(yàn)方法

圖1

2 實(shí)驗(yàn)結(jié)果

圖2

圖3

圖4

圖5

圖6

圖7

3 分析討論

圖8

4 結(jié)論

來源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國檢檢測版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)