分享:熱變形參數(shù)對TC18鈦合金β相組織及織構(gòu)演變規(guī)律的影響

1.

2.

利用SEM及EBSD技術(shù),研究熱變形參數(shù)(變形方式、變形溫度、變形量、應(yīng)變速率、保溫時間)對TC18鈦合金β相組織及織構(gòu)演變規(guī)律的影響。結(jié)果表明,TC18鈦合金在熱壓縮及兩相區(qū)熱拉伸時,β相均以動態(tài)回復(fù)為主。在熱壓縮后,主要形成{100}及{111}織構(gòu),在熱拉伸后,主要形成{110}織構(gòu);在單相區(qū)壓縮時,隨著變形溫度升高、變形量提高、應(yīng)變速率降低,{100}織構(gòu)比例提高、{111}織構(gòu)比例降低;在兩相區(qū)壓縮時,隨著變形溫度升高、變形量提高,{100}織構(gòu)比例提高、{111}織構(gòu)比例降低;在兩相區(qū)拉伸時,隨著變形量提高,{110}織構(gòu)比例逐漸提高。

關(guān)鍵詞:

鈦合金具有比強(qiáng)度高、抗疲勞、耐腐蝕等優(yōu)點(diǎn),在航空、航天、兵器、石油、化工等領(lǐng)域得到廣泛應(yīng)用[1~3]。航空鍛件的大型化、整體化可提高飛機(jī)結(jié)構(gòu)及發(fā)動機(jī)的使用壽命及安全可靠性、降低結(jié)構(gòu)重量、縮短制造周期,是鈦合金制造技術(shù)重要的發(fā)展方向[4,5]。但同時,由于尺寸效應(yīng)造成的鈦合金大型鍛件的均勻性及穩(wěn)定性問題接踵而至。一方面,制備鍛件所用的鈦合金大規(guī)格棒材往往存在低倍組織粗大且不均勻的問題[6,7];另一方面,棒材心部易形成強(qiáng)烈的{100}β織構(gòu)[8,9]。這些缺陷容易遺傳到鍛件中,對鍛件的性能造成不利影響[8],威脅鍛件的安全使用。國內(nèi)針對鈦合金大型制件的均勻性控制主要圍繞“工藝-組織-性能”3者關(guān)系開展研究工作,形成了有效的組織均勻性控制方法[10~13],但織構(gòu)控制及檢測尚未納入材料質(zhì)量評價體系。如何建立起熱加工工藝與鈦合金織構(gòu)演變規(guī)律之間的關(guān)系,并形成有效的織構(gòu)預(yù)測及控制方法成為亟需解決的問題。

眾所周知,鈦合金主要由bcc結(jié)構(gòu)的β相和hcp結(jié)構(gòu)的α相構(gòu)成,β相→α相的擴(kuò)散型相變嚴(yán)格遵循{0002}α //{110}β、<

本文作者[18]前期針對TC18鈦合金不同溫度下β相的組織及織構(gòu)演變規(guī)律的研究表明,β相在相變點(diǎn)以下的保溫過程中主要發(fā)生回復(fù)及晶粒長大,其織構(gòu)特征不發(fā)生變化;在相變點(diǎn)以上保溫,則會發(fā)生再結(jié)晶。而大部分鈦合金的熱處理都在相變點(diǎn)以下完成,因此只有熱變形才能對其β相的織構(gòu)組分進(jìn)行調(diào)整。對TA15鈦合金熱壓縮過程中的組織、織構(gòu)演變研究[19~21]表明,α相在單相區(qū)壓縮時主要以動態(tài)回復(fù)為主,在兩相區(qū)則以動態(tài)再結(jié)晶為主,變形溫度和應(yīng)變速率越高,α相織構(gòu)越弱。由于TA15鈦合金的β相較少,該研究并沒有對β相的織構(gòu)演變進(jìn)行細(xì)致分析。

本工作利用金相及電子背散射衍射(EBSD)技術(shù),觀察TC18鈦合金在熱變形后β相的組織及織構(gòu)特征以及伴隨的變形、動態(tài)回復(fù)、動態(tài)再結(jié)晶、晶粒長大行為。目的是研究熱變形參數(shù)(變形方式、變形溫度、變形量、應(yīng)變速率、保溫時間)對TC18鈦合金β相組織及織構(gòu)演變規(guī)律的影響,為實(shí)現(xiàn)鈦合金熱變形的織構(gòu)控制提供理論依據(jù)。

實(shí)驗(yàn)所用材料為直徑300 mm TC18鈦合金棒材,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為Ti-5Al-5Mo-5V-1Cr-1Fe,相變點(diǎn)為870℃。通過線切割在棒材橫截面心部位置沿棒材縱向(L向)截取多個直徑8 mm、長12 mm的試樣。使用Gleeble 1500熱模擬試驗(yàn)機(jī)對試樣進(jìn)行壓縮及拉伸實(shí)驗(yàn),其中變形方向與L向平行,變形完成后水冷,具體使用的熱變形參數(shù)見表1。將棒材心部原始試樣沿L向縱剖、熱變形后的試樣沿變形方向縱剖,并拋光、侵蝕后,使用配備EBSD探頭的Ultra 55場發(fā)射掃描電鏡(SEM)和Channel 5取向分析軟件觀察并分析試樣的組織及織構(gòu)特征。

表1 熱模擬實(shí)驗(yàn)中使用的熱變形參數(shù)

Table 1

圖1為直徑300 mm TC18鈦合金棒材橫截面心部組織的SEM像。可以看出,心部組織由殘余β相、短棒狀的αp (初生α相)、針狀的αs (次生α相)以及沿原始β相晶界析出的晶界α相構(gòu)成。其中晶界α相呈不連續(xù)分布,但基本可以勾勒出原始β相的形狀。

圖1 直徑300 mm TC18鈦合金棒材橫截面心部組織的SEM像

Fig.1 Low (a) and high (b) magnified SEM images of center cross section in diameter 300 mm TC18 titanium alloy bar

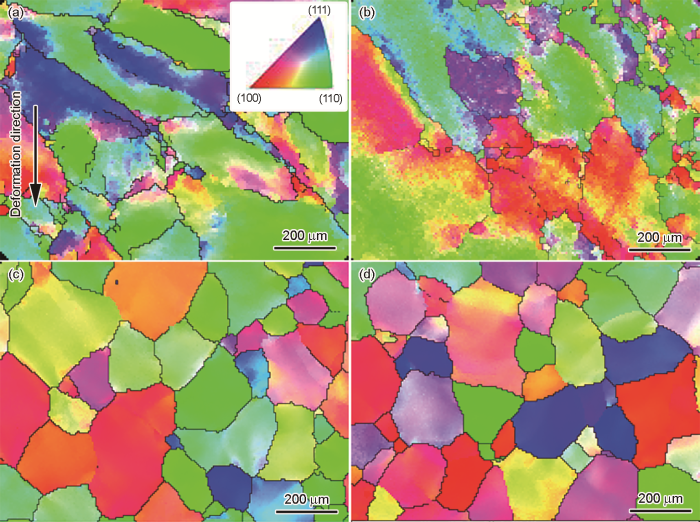

圖2為直徑300 mm TC18鈦合金棒材橫截面心部β相的取向分布圖。可以看出,棒材心部的β相沿L向伸長,其尺寸均勻性較差,部分大晶粒內(nèi)部存在較大的取向差,體現(xiàn)出變形或回復(fù)狀態(tài)的特征。β相的織構(gòu)以{110}織構(gòu)為主,是典型的bcc結(jié)構(gòu)晶體的拉伸織構(gòu)。需要說明的是,由于掃描區(qū)域較大、α相與β相尺寸差異大,為兼顧效率,本工作所有的EBSD數(shù)據(jù)均在測試及數(shù)據(jù)處理階段忽略了α相的存在。這樣雖然會引起一定的偏差,但不會對β相組織及織構(gòu)特征的表征造成影響。

圖2 直徑300 mm TC18鈦合金棒材橫截面心部β相的組織及織構(gòu)特征

Fig.2 β phase textures of center cross section in diameter 300 mm TC18 titanium alloy bar

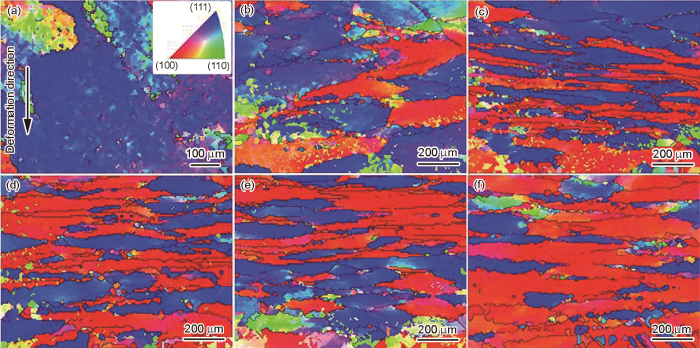

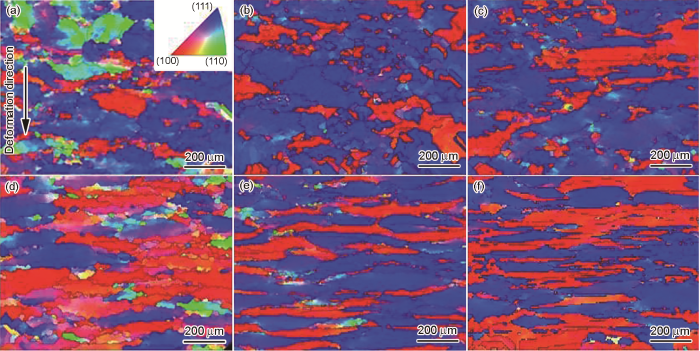

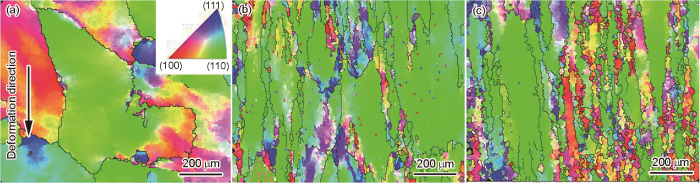

圖3為TC18鈦合金在不同變形溫度保溫15 min、變形量50%、應(yīng)變速率0.1 s-1熱壓縮后β相的取向分布圖。可以看出,β相主要形成{100}與{111}織構(gòu),是2種典型的bcc結(jié)構(gòu)晶體的壓縮織構(gòu)。在單相區(qū)壓縮時(890~970℃),β相沿垂直變形方向趨近扁平狀分布,而且隨著溫度升高,{100}晶粒逐漸增多,見圖3d~f。在兩相區(qū)壓縮時(770~840℃),由于α相的存在對β相的變形有阻礙作用,因此β相的拉長方向并非嚴(yán)格垂直于變形方向,但隨著溫度升高α相逐漸減少,拉長的趨勢愈發(fā)明顯;另一方面,隨著溫度升高,{100}織構(gòu)也在逐漸增強(qiáng),如圖3a~c所示。

圖3 TC18鈦合金在不同變形溫度保溫15 min、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后β相的取向分布圖

Fig.3 β phase textures in TC18 titanium alloy after hot compression at 770oC (a), 820oC (b), 840oC (c), 890oC (d), 920oC (e), and 970oC (f) with 15 min holding, 50% reduction, and 0.1 s-1 strain rate

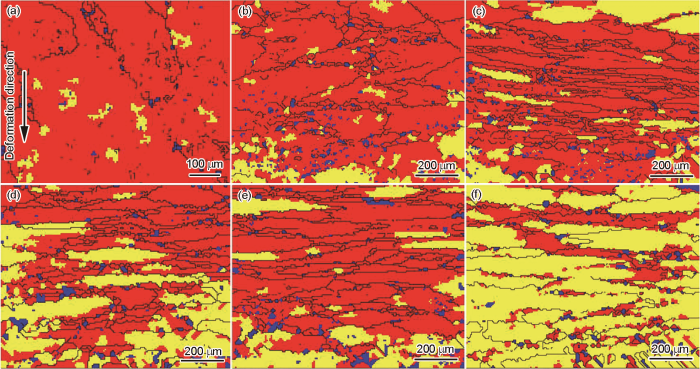

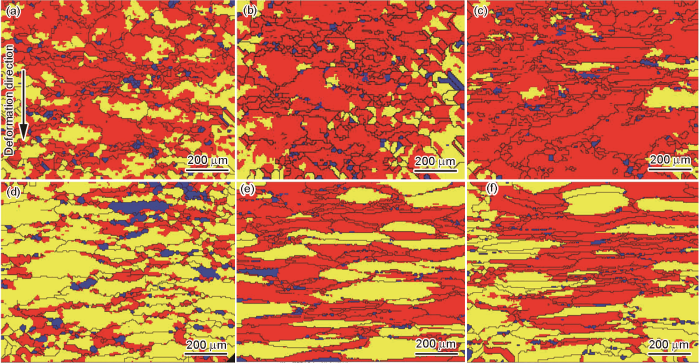

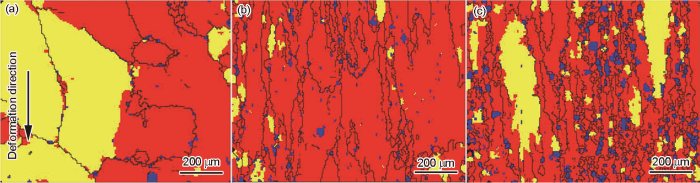

在使用Channel 5軟件處理數(shù)據(jù)時,設(shè)定亞晶界判定角度θc為2°,晶界判定角度θGB為10°。即當(dāng)晶粒中的平均取向差θ0 > 2°,且不存在亞晶時,晶粒被定義為變形晶粒(紅色);當(dāng)晶粒中存在亞晶,每個亞晶中的θ0 > 2°,而亞晶之間的取向差θi > 2°時,晶粒被定義為回復(fù)晶粒(黃色);當(dāng)晶粒中的θ0 ≤ 2°時,晶粒被定義為再結(jié)晶晶粒(藍(lán)色)。圖4為TC18鈦合金在不同溫度保溫15 min、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后,β相的回復(fù)再結(jié)晶晶粒分布圖。可以看出,TC18鈦合金在該熱壓縮條件下產(chǎn)生的動態(tài)再結(jié)晶很少,其晶粒主要處在變形或回復(fù)狀態(tài),因此形成的織構(gòu)類型也主要為變形織構(gòu)。總的趨勢是,隨著變形溫度的升高,β相的再結(jié)晶晶粒與回復(fù)晶粒逐漸增多,變形晶粒逐漸減少。

圖4 TC18鈦合金在不同溫度保溫15 min、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后β相的回復(fù)再結(jié)晶

Fig.4 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot compression at 770oC (a), 820oC (b), 840oC (c), 890oC (d), 920oC (e), and 970oC (f) with 15 min holding, 50% reduction, and 0.1 s-1 strain rate

圖5為TC18鈦合金在840及890℃保溫15 min、應(yīng)變速率0.1 s-1、不同變形量熱壓縮后β相的取向分布圖。可以看出,β相仍為{100}與{111}織構(gòu)。在單相區(qū)壓縮時(890℃),隨著變形量增加,β相由等軸狀逐漸向扁平狀發(fā)展,{100}織構(gòu)逐漸增強(qiáng),見圖5c、d和5d。在兩相區(qū)壓縮時(840℃),雖有初始β相組織的影響以及α相的阻礙作用,但也基本也遵從{100}織構(gòu)隨變形量增加而增強(qiáng)的規(guī)律,如圖5a、c和5b所示。隨著熱壓縮變形量增大,再結(jié)晶的β相數(shù)量有所增加,但β相仍以回復(fù)及變形狀態(tài)為主,見圖4c、4d和6。

圖5 TC18鈦合金在840和890℃保溫15 min、0.1 s-1應(yīng)變速率條件下不同變形量壓縮后β相的取向分布圖

Fig.5 β phase textures in TC18 titanium alloy after hot compression at 840oC, 30% (a), 840oC, 70% (b), 890oC, 30% (c), and 890oC, 70% (d) with 15 min holding and 0.1 s-1 strain rate

圖6 TC18鈦合金在840和890℃保溫15 min、應(yīng)變速率0.1 s-1條件下不同變形量壓縮后β相的回復(fù)再結(jié)晶

Fig.6 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot compression at 840oC, 30% (a), 840oC, 70% (b), 890oC, 30% (c), and 890oC, 70% (d) with 15 min holding and 0.1 s-1 strain rate

圖7為TC18鈦合金在840及890℃保溫15 min、變形量50%、不同應(yīng)變速率熱壓縮后β相的取向分布圖。可以看出,在單相區(qū)壓縮時(890℃),隨著應(yīng)變速率的降低,β相的{100}織構(gòu)逐漸增強(qiáng)而{111}織構(gòu)逐漸減弱,見圖7d~f和圖3d。在兩相區(qū)壓縮時(840℃),這一規(guī)律并不明顯,而且變形晶粒形狀也不規(guī)則,這主要還是受到α相阻礙作用的影響,見圖7a~c和圖3c。此外,隨著應(yīng)變速率降低,非典型取向增多,晶粒內(nèi)局部取向梯度增大,其主要原因是應(yīng)變速率降低導(dǎo)致變形時間延長、變形抗力降低,晶體有充分的時間轉(zhuǎn)到相對穩(wěn)定的取向上。在單相區(qū)壓縮(890℃)時,應(yīng)變速率越低,發(fā)生動態(tài)再結(jié)晶的β相晶粒較多,如圖8d~f和圖4d所示;在兩相區(qū)變形時(840℃),這一規(guī)律則不明顯,見圖8a~c和圖4c。

圖7 TC18鈦合金在840和890℃保溫15 min、變形量50%條件下不同應(yīng)變速率壓縮后β相的取向分布圖

Fig.7 β phase textures in TC18 titanium alloy after hot compression at 840oC, 0.01 s-1 (a), 840oC, 1 s-1 (b), 840oC, 10 s-1 (c), 890oC, 0.01 s-1 (d), 890oC, 1 s-1 (e), and 890oC, 10 s-1 (f) with 15 min holding and 50% reduction

圖8 TC18鈦合金在840和890℃保溫15 min、變形量50%條件下不同應(yīng)變速率壓縮后β相的回復(fù)再結(jié)晶

Fig.8 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot compression at 840oC, 0.01 s-1 (a), 840oC, 1 s-1 (b), 840oC, 10 s-1 (c), 890oC, 0.01 s-1 (d), 890oC, 1 s-1 (e), and 890oC, 10 s-1 (f) with 15 min holding and 50% reduction

圖9為在840和890℃保溫不同時間、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后β相的取向分布圖。可以看出,熱壓縮前保溫時間對β相織構(gòu)影響不大,仍以{100}織構(gòu)和{111}織構(gòu)為主。隨著保溫時間的延長,晶粒變得更寬大,說明初始β相晶粒在不斷長大,見圖3c、3d和9。而初始β相晶粒尺寸的增加,使β相更容易發(fā)生動態(tài)回復(fù),而對動態(tài)再結(jié)晶影響不大,見圖4c、4d和10。

圖9 TC18鈦合金在840和890℃保溫不同時間、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后β相的取向分布圖

Fig.9 β phase textures in TC18 titanium alloy after hot compression at 840oC, 30 min (a), 840oC, 45 min (b), 890oC, 30 min (c), and 890oC, 45 min (d) with 50% reduction and 0.1 s-1 strain rate

圖10 TC18鈦合金在840和890℃保溫不同時間、變形量50%、應(yīng)變速率0.1 s-1條件下壓縮后β相的回復(fù)再結(jié)晶

Fig.10 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot compression at 840oC, 30 min (a), 840oC, 45 min (b), 890oC, 30 min (c), and 890oC, 45 min (d) with 50% reduction and 0.1 s-1 strain rate

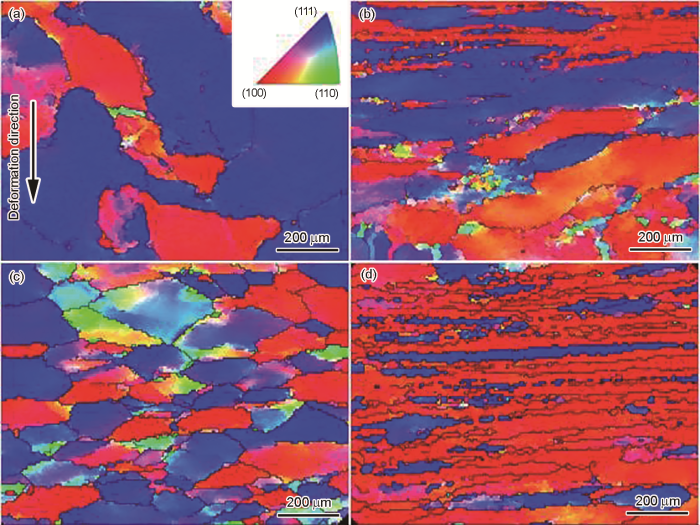

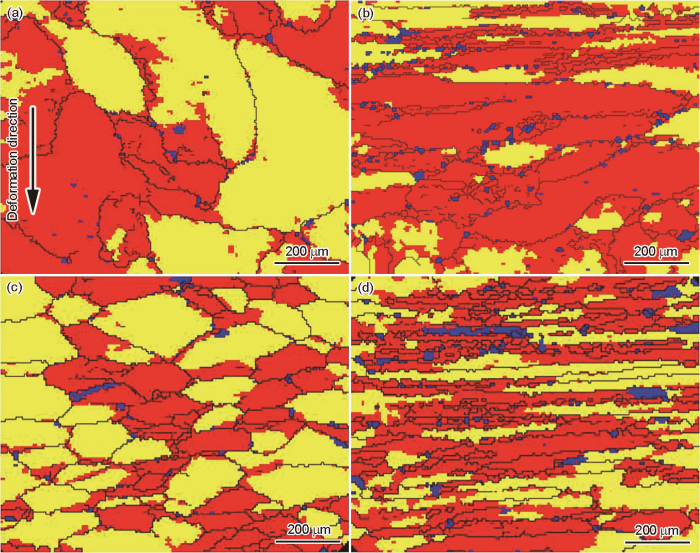

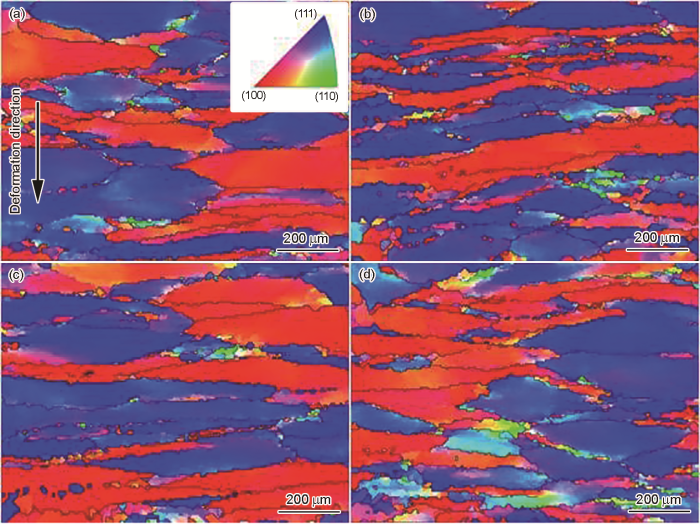

圖11為不同溫度保溫15 min、變形量25%、應(yīng)變速率0.1 s-1條件下拉伸后β相的取向分布圖。可以看出,在兩相區(qū)拉伸時(770和840℃),β相沿變形方向有較大角度的傾轉(zhuǎn),同時晶粒內(nèi)部存在較大的取向差,其主要織構(gòu)類型為{110}織構(gòu),為bcc結(jié)構(gòu)晶體典型的拉伸織構(gòu),見圖11a和b;拉伸后形成了少量的再結(jié)晶晶粒,回復(fù)和變形狀態(tài)的晶粒仍占多數(shù),見圖12a和b。在單相區(qū)拉伸時(890和920℃),由于部分晶粒發(fā)生了動態(tài)再結(jié)晶,因此β相等軸化程度提高,其織構(gòu)特征也由以{110}織構(gòu)為主變?yōu)闊o明顯織構(gòu),見圖11c、11d、12c和12d。

圖11 TC18鈦合金在不同溫度保溫15 min、變形量25%、應(yīng)變速率0.1 s-1條件下拉伸后β相的取向分布圖

Fig.11 β phase textures in TC18 titanium alloy after hot stretching at 770oC (a), 840oC (b), 890oC (c), and 920oC (d) with 15 min holding, 25% reduction, and 0.1 s-1 strain rate

圖12 TC18鈦合金在不同溫度保溫15 min、變形量25%、應(yīng)變速率0.1 s-1條件下拉伸后β相的回復(fù)再結(jié)晶

Fig.12 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot stretching at 770oC (a), 840oC (b), 890oC (c), and 920oC (d) with 15 min holding, 25% reduction, and 0.1 s-1 strain rate

圖13為840℃保溫15 min、應(yīng)變速率0.1 s-1條件下不同變形量拉伸后β相的取向分布圖。可以看出,在兩相區(qū)拉伸時,隨著變形量的增大,β相逐漸沿變形方向拉長,{110}織構(gòu)也逐漸增強(qiáng),見圖11b和13。在該溫度拉伸時,β相動態(tài)再結(jié)晶的數(shù)量隨變形量的增大而增加,但仍以動態(tài)回復(fù)為主,見圖12b和14。值得注意的是,當(dāng)拉伸變形量為100%時,β相動態(tài)再結(jié)晶時出現(xiàn)了接近{100}取向的晶粒。

圖13 TC18鈦合金在840℃保溫15 min、應(yīng)變速率0.1 s-1條件下不同變形量拉伸后β相的取向分布圖

Fig.13 β phase textures in TC18 titanium alloy after hot stretching at 35% (a), 60% (b), and 100% (c) with 840oC,15 min holding, and 0.1 s-1 strain rate

圖14 TC18鈦合金在840℃保溫15 min、應(yīng)變速率0.1 s-1條件下不同變形量拉伸后β相的回復(fù)再結(jié)晶

Fig.14 Recrystallized (blue), recovery (yellow), and deformed (red) β phase grains in TC18 titanium alloy after hot stretching at 35% (a), 60% (b), and 100% (c) with 840oC,15 min holding, and 0.1 s-1 strain rate

晶體在熱變形過程中的軟化機(jī)制包括動態(tài)再結(jié)晶和動態(tài)回復(fù),其中,動態(tài)再結(jié)晶是實(shí)現(xiàn)組織細(xì)化的重要手段。在動態(tài)回復(fù)過程中,部分位錯通過交滑移和攀移與異號位錯相互抵消,造成形變儲存能不斷消耗;而動態(tài)再結(jié)晶則需要形變儲存能達(dá)到臨界值才能發(fā)生;因此,2者存在競爭關(guān)系。具有高層錯能的Ti及鈦合金在熱變形過程中,主要發(fā)生動態(tài)回復(fù),但在特殊條件下(高溫高應(yīng)變速率[22,23]、中溫低應(yīng)變速率[24]、低溫高應(yīng)變速率[25]等)也可以觀察到動態(tài)再結(jié)晶現(xiàn)象。由實(shí)驗(yàn)結(jié)果可知,TC18鈦合金的β相在熱變形中發(fā)生了動態(tài)回復(fù)和動態(tài)再結(jié)晶現(xiàn)象,主要以動態(tài)回復(fù)為主。而變形方式、變形溫度、變形量、應(yīng)變速率、變形前的保溫時間均會對動態(tài)再結(jié)晶晶粒的比例有所影響。在單相區(qū)或兩相區(qū)壓縮時,隨著溫度和變形量提高、應(yīng)變速率和保溫時間降低,動態(tài)再結(jié)晶比例升高;在熱拉伸時,隨著溫度及變形量提高,動態(tài)再結(jié)晶比例升高。在熱壓縮以及兩相區(qū)拉伸時,新的動態(tài)再結(jié)晶晶粒主要在β晶粒的晶界處形核,表現(xiàn)出不連續(xù)動態(tài)再結(jié)晶的特征;在單相區(qū)拉伸時,隨著變形量增大,弓彎形核的現(xiàn)象逐漸減少,開始形成均勻的再結(jié)晶晶粒,表現(xiàn)出連續(xù)動態(tài)再結(jié)晶的特征。在920℃保溫15 min、變形量25%、應(yīng)變速率0.1 s-1條件下拉伸后,β相的連續(xù)動態(tài)再結(jié)晶已經(jīng)成為主導(dǎo),見圖12d。

變形方式主要影響熱變形后β相的形貌及織構(gòu)類型。熱壓縮后,β相軟化機(jī)制以動態(tài)回復(fù)為主,因此β相晶粒趨近于沿垂直變形方向拉長,形成的主要織構(gòu)類型為典型壓縮織構(gòu){100}及{111}。在兩相區(qū)拉伸后,β相仍以動態(tài)回復(fù)為主,β相晶粒趨近于沿平行變形方向拉長,其主要織構(gòu)類型為典型拉伸織構(gòu){110};在單相區(qū)拉伸后,隨著溫度升高,動態(tài)再結(jié)晶的比例明顯提升,β相等軸化程度提高,織構(gòu)則由{110}織構(gòu)向無織構(gòu)發(fā)展。

變形溫度、變形量和應(yīng)變速率主要影響熱變形后β相各織構(gòu)組分比例。在單相區(qū)壓縮時,隨著變形溫度升高、變形量提高、應(yīng)變速率降低,{100}織構(gòu)比例逐漸提高、{111}織構(gòu)比例逐漸降低;在兩相區(qū)壓縮時,隨著變形溫度升高、變形量提高,{100}織構(gòu)比例逐漸提高、{111}織構(gòu)比例逐漸降低;在兩相區(qū)拉伸時,隨著變形量提高,{110}織構(gòu)比例逐漸提高。變形前保溫時間主要影響熱變形后β相的尺寸。保溫時間越長,熱壓縮后β相的尺寸越大。

(1) TC18鈦合金在熱壓縮及兩相區(qū)熱拉伸時,β相均以動態(tài)回復(fù)為主,部分晶粒發(fā)生不連續(xù)動態(tài)再結(jié)晶;在單相區(qū)熱拉伸時,隨著溫度升高,β相的連續(xù)動態(tài)再結(jié)晶逐漸成為主導(dǎo)。

(2) TC18鈦合金在熱壓縮后,主要形成{100}及{111}織構(gòu),在熱拉伸后,主要形成{110}織構(gòu);在單相區(qū)壓縮時,隨著變形溫度升高、變形量提高、應(yīng)變速率降低,{100}織構(gòu)比例提高、{111}織構(gòu)比例降低;在兩相區(qū)壓縮時,隨著變形溫度升高、變形量提高,{100}織構(gòu)比例提高、{111}織構(gòu)比例降低;在兩相區(qū)拉伸時,隨著變形量提高,{110}織構(gòu)比例逐漸提高。

1 實(shí)驗(yàn)方法

Deformation mode

Temperature / oC

Reduction / %

Strain rate / s-1

Holding time / min

Compression

770, 820, 840, 890, 920, 970

30, 50, 70

0.01, 0.1, 1, 10

15, 30, 45

Stretching

770, 840, 890, 920

25, 35, 60, 100

0.1

15

2 實(shí)驗(yàn)結(jié)果

2.1 棒材心部的組織及織構(gòu)特征

圖1

圖2

2.2 熱壓縮溫度對β相組織及織構(gòu)的影響

圖3

圖4

2.3 熱壓縮變形量對β相組織及織構(gòu)的影響

圖5

圖6

2.4 熱壓縮應(yīng)變速率對β相組織及織構(gòu)的影響

圖7

圖8

2.5 熱壓縮前保溫時間對β相組織及織構(gòu)的影響

圖9

圖10

2.6 熱拉伸溫度對β相組織及織構(gòu)的影響

圖11

圖12

2.7 熱拉伸變形量對β相組織及織構(gòu)的影響

圖13

圖14

3 分析討論

3.1 熱變形中β相的軟化機(jī)制及其影響因素

3.2 熱變形后β相組織及織構(gòu)的主要影響因素

4 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號