分享:真空滲碳處理齒輪鋼的氫脆敏感性

采用電化學(xué)充氫及慢應(yīng)變速率拉伸(SSRT)實(shí)驗(yàn)研究了真空滲碳熱處理后20Cr2Ni4A齒輪鋼的氫脆敏感性,并與常規(guī)淬火+回火處理(QT)的20Cr2Ni4A齒輪鋼進(jìn)行了對(duì)比。結(jié)果表明,滲碳試樣滲碳層中的殘余奧氏體含量(約13.8%,體積分?jǐn)?shù),下同)遠(yuǎn)高于滲碳試樣心部和QT試樣(約4.6%),前者主要呈多尺度的塊狀分布在原奧氏體晶界及板條界處。滲碳試樣與QT試樣中的室溫可擴(kuò)散性H含量相當(dāng),但前者組織中較多的殘余奧氏體和滲碳體含量使得其室溫非擴(kuò)散性H含量明顯高于后者,H擴(kuò)散系數(shù)明顯低于后者。QT試樣呈現(xiàn)出優(yōu)異的強(qiáng)塑性配合,以相對(duì)斷后伸長(zhǎng)率損失表征的氫脆敏感性指數(shù)(HEI)為54.3%。與QT試樣相比,滲碳試樣的抗拉強(qiáng)度提高了34.6%,但塑性顯著降低,斷后伸長(zhǎng)率及斷面收縮率分別降低了66.5%和92.4%;充氫后在屈服之前就發(fā)生了脆性斷裂,呈現(xiàn)出很高的氫脆敏感性,HEI高達(dá)90.9%。SSRT斷口分析表明,充氫QT試樣與最大H擴(kuò)散距離大體相當(dāng)?shù)谋韺哟嘈詤^(qū)為沿晶+準(zhǔn)解理的混合斷裂,而充氫滲碳試樣則在距表面一定距離的滲碳層內(nèi)呈現(xiàn)一定寬度的沿晶斷裂脆性區(qū),且在接近有效滲碳層深度處出現(xiàn)了一條大體沿滲碳層圓周方向擴(kuò)展的長(zhǎng)裂紋。造成滲碳試樣與QT試樣氫脆敏感性顯著差異和獨(dú)特氫脆斷裂特征的主要原因與2者的微觀組織、強(qiáng)度水平及滲層殘余壓應(yīng)力等因素有關(guān)。

關(guān)鍵詞:

很多機(jī)器零件,如齒輪和軸承等,在服役過(guò)程中承受交變載荷、沖擊載荷及磨損等苛刻服役條件,因而多選用中低碳鋼并采用滲碳等表面強(qiáng)化熱處理工藝,以期使零件表面獲得很高的硬度、耐磨性、接觸疲勞強(qiáng)度而心部仍具有較好的強(qiáng)韌性[1,2]。然而,在齒輪等零件滲碳前的除油除銹、電鍍工序及氣體滲碳熱處理等過(guò)程中均有可能發(fā)生H的滲入[3~6]。例如齒輪的氣體滲碳,由于滲碳劑采用碳?xì)浠衔铮缑河汀⒓状肌⒁掖肌⒈榈龋诟邷貪B碳爐內(nèi)分解形成含H的滲碳?xì)夥眨ぜ砻嫖降腍可分解為H原子而進(jìn)入材料表層的應(yīng)力集中處[3]。此外,齒輪、軸承等傳動(dòng)構(gòu)件在高速服役過(guò)程中為保證傳動(dòng)系統(tǒng)正常運(yùn)動(dòng),延長(zhǎng)使用壽命并提高機(jī)械效率,一般均會(huì)采用潤(rùn)滑油來(lái)防止輪齒之間的磨損,保證齒面之間的及時(shí)散熱及降低齒面沖擊等。然而在長(zhǎng)期服役過(guò)程中,潤(rùn)滑油的分解將會(huì)導(dǎo)致部分H進(jìn)入材料內(nèi)部[7,8]。

一般情況下進(jìn)入材料中的H是有害的,在應(yīng)力的作用下,這些H會(huì)擴(kuò)散并聚集在材料缺陷處,當(dāng)局部H富集濃度超過(guò)臨界H濃度后,裂紋即會(huì)萌生且在應(yīng)力作用下不斷擴(kuò)展,最終導(dǎo)致脆性斷裂[9,10]。高強(qiáng)度鋼的氫脆敏感性通常隨其強(qiáng)度水平的提高而明顯增加。然而,與通常具有均質(zhì)組織的未滲碳零件相比,滲碳零件具有高碳的耐磨表層和低碳的高強(qiáng)韌心部,即表面強(qiáng)化層與心部基體存在一定程度的硬度和組織梯度,這種差異性顯著的組織特征具有不同的氫脆敏感性。針對(duì)具有回火馬氏體組織的低碳鋼和高碳鋼的氫脆敏感性,國(guó)內(nèi)外開(kāi)展了大量的研究工作[9~15]。然而,盡管不時(shí)出現(xiàn)齒輪等滲碳零件發(fā)生氫脆斷裂的報(bào)道,但對(duì)齒輪鋼滲碳處理后氫脆敏感性的研究工作仍極其有限[3~6]。為保證滲碳零件的安全服役,對(duì)其氫脆敏感性進(jìn)行深入研究具有重要的理論和實(shí)際意義。對(duì)此,本工作以工業(yè)生產(chǎn)的20Cr2Ni4A鋼為研究對(duì)象,通過(guò)電化學(xué)充氫和慢應(yīng)變速率拉伸(slow strain rate tensile,SSRT)實(shí)驗(yàn)對(duì)其真空滲碳處理后的氫脆敏感性進(jìn)行了研究,并與常規(guī)淬火+回火態(tài)(quenched & tempered,QT)的實(shí)驗(yàn)料進(jìn)行了對(duì)比,以期探索具有高滲碳層梯度組織的齒輪鋼的氫脆斷裂行為,為滲碳齒輪構(gòu)件的安全服役提供實(shí)驗(yàn)基礎(chǔ)。

實(shí)驗(yàn)用料為工業(yè)生產(chǎn)的20Cr2Ni4A鋼棒材,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:C 0.18,Si 0.23,Mn 0.49,P 0.007,S 0.003,Cr 1.53,Ni 3.45,Al 0.026,F(xiàn)e余量。首先將棒材改鍛成直徑16 mm的圓棒,改鍛工藝為:加熱到1220℃保溫2 h,開(kāi)鍛溫度大于1200℃,終鍛溫度大于900℃,鍛后空冷至室溫。為方便后續(xù)加工對(duì)鍛造圓棒進(jìn)行了高溫回火處理(加熱到670℃保溫5 h后空冷),隨后加工成拉伸毛坯試樣(中間平行標(biāo)距段直徑為5.3 mm)。拉伸毛坯試樣分2組按圖1所示進(jìn)行熱處理。一組試樣進(jìn)行淬火+低溫回火處理(QT試樣):加熱到880℃保溫45 min后油淬,隨后加熱到200℃保溫2 h后空冷;另一組拉伸毛坯試樣采用WZST-45型真空滲碳淬火爐進(jìn)行滲碳熱處理(滲碳試樣):首先將試樣在碳勢(shì)Cp = 1.0%下加熱至910℃保溫7 h;其次將滲碳溫度降低至830℃保溫0.5 h,此過(guò)程中Cp也相應(yīng)地降低至0.8%;完成滲碳熱處理后的試樣進(jìn)行油淬,隨即進(jìn)行180℃、2 h的低溫回火處理;為減少滲碳熱處理后組織中殘余奧氏體的含量,將試樣進(jìn)行680℃、2 h高溫回火處理;最后進(jìn)行二次淬火及低溫回火熱處理,具體的熱處理工藝為880℃、45 min、油淬 + 200℃、2 h、空冷。將經(jīng)過(guò)熱處理后的2組拉伸毛坯試樣精加工成標(biāo)準(zhǔn)拉伸試樣(標(biāo)距長(zhǎng)度25 mm、標(biāo)距段直徑5 mm)。

圖1 未滲碳和滲碳試樣的熱處理工藝示意圖

Fig.1 Schematics of the heat treatment cycles for non-carburized specimens (a) and carburized specimens (b) (OQ—oil quenching, AC—air cooling, Cp—carbon potential)

將金相樣品經(jīng)過(guò)切割、打磨、拋光后在體積分?jǐn)?shù)為3%的硝酸酒精溶液中進(jìn)行腐蝕,在Axio Scope A1型正立式金相顯微鏡(OM)下進(jìn)行微觀組織形貌觀察。將試樣在過(guò)飽和苦味酸(侵蝕劑)和洗滌靈(緩蝕劑)的混合溶液中浸泡約30 min以顯示原奧氏體晶界,采用Nano Measurer 1.2軟件對(duì)試樣的晶粒度進(jìn)行測(cè)量。采用Dmax 2500-V X射線衍射儀(XRD)對(duì)QT試樣及滲碳試樣滲碳層中的殘余奧氏體(RA)進(jìn)行分析。XRD分析采用Cu靶,工作電壓為40 kV,電流為150 mA,掃描速率為2°/min,掃描范圍(2θ角)為35°~95°。根據(jù)GB/T 8362-1987國(guó)家標(biāo)準(zhǔn)計(jì)算試樣中奧氏體含量,計(jì)算時(shí)選用馬氏體的(200)α和(211)α衍射峰以及奧氏體的(200)γ、(220)γ和(311)γ衍射峰,將所測(cè)量的5條衍射峰進(jìn)行交錯(cuò)組合,得到6種累積強(qiáng)度比,再將對(duì)應(yīng)的強(qiáng)度有關(guān)因子之比代入下式,即得鋼中奧氏體的體積分?jǐn)?shù)(VA):

式中, VC為鋼中碳化物的體積分?jǐn)?shù);IM(hkl)為鋼中馬氏體(hkl)衍射峰的累積強(qiáng)度;IA(hkl)為鋼中奧氏體(hkl)衍射峰的累積強(qiáng)度;G為奧氏體(hkl)與馬氏體(hkl)對(duì)應(yīng)的強(qiáng)度有關(guān)因子之比。

利用PHI 710型原位掃描Auger探針設(shè)備中配置的電子背散射衍射(EBSD)技術(shù)對(duì)材料中的組織分布、形態(tài)及尺寸進(jìn)行觀察。EBSD樣品的制備方法為:將厚度5 mm的塊狀試樣經(jīng)過(guò)研磨后在較低轉(zhuǎn)速下進(jìn)行機(jī)械拋光,隨后進(jìn)行電解拋光以去除試樣表面的殘余應(yīng)力。電解拋光所采用的溶液為10%HClO4 + 5%C3H8O3 (體積分?jǐn)?shù))的酒精溶液,電解電壓為18 V,電流為1.2 A,時(shí)間為40 s。

采用HXD-1000TMC/LCD型Vickers硬度計(jì)對(duì)拉伸試樣橫截面上從試樣的邊緣至中心每隔0.1 mm連續(xù)測(cè)量其Vickers硬度。采用X stress Robot X射線應(yīng)力分析儀對(duì)滲碳拉伸試樣表面及滲碳層內(nèi)(距試樣表面0.3、0.6和1.2 mm處)的殘余應(yīng)力進(jìn)行檢測(cè),測(cè)試參數(shù)采用Mn靶,管電流6.7 mA,管電壓30 kV。選擇衍射晶面方位角ψ為0°~45°,光斑2 mm。

采用SSRT實(shí)驗(yàn)研究試樣的氫脆敏感性。將2組拉伸試樣在0.25 mol/L H2SO4 + 0.5 g/L CH4N2S水溶液中進(jìn)行電化學(xué)充氫,充氫電流密度為2 mA/cm2,充氫時(shí)間為1 h。充氫完畢后,立即在YYF-50型SSRT試驗(yàn)機(jī)上進(jìn)行拉伸實(shí)驗(yàn),拉伸速率為0.1 mm/min (對(duì)應(yīng)應(yīng)變速率為4.2 × 10-5 s-1)。然后在EVO.18型掃描電子顯微鏡(SEM)下觀察拉伸斷口斷裂特征。利用充氫前后拉伸試樣的相對(duì)塑性(斷后伸長(zhǎng)率)損失來(lái)表征其氫脆敏感性指數(shù)(hydrogen embrittlement index,HEI)[16]:

式中,A0和AH分別為未充氫和充氫拉伸試樣的斷后伸長(zhǎng)率。HEI越大代表鋼的氫脆敏感性越高。

在QT試樣和滲碳試樣上分別取直徑5 mm、長(zhǎng)25 mm的測(cè)氫試樣,在0.25 mol/L H2SO4 + 0.5 g/L CH4N2S水溶液中進(jìn)行電化學(xué)充氫,充氫制度同樣為2 mA/cm2、1 h。充氫結(jié)束后將測(cè)氫試樣在室溫分別放置0、6、12、24、36、48、72、96 h,然后在G4型擴(kuò)散氫分析儀中快速加熱到800℃,測(cè)試試樣中的H含量。

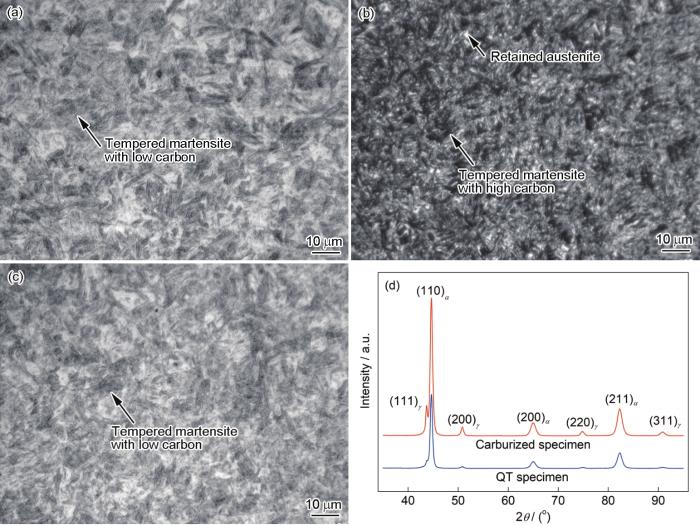

QT試樣和滲碳試樣的微觀組織OM像如圖2a~c所示。可見(jiàn),QT試樣組織均勻,為低碳回火馬氏體組織;滲碳試樣表層滲碳層組織主要是由高碳回火馬氏體及部分殘余奧氏體組成,心部組織則與QT試樣相同,均為低碳回火馬氏體組織。此外,與滲碳試樣及QT試樣組織相比,滲碳試樣滲碳層組織明顯細(xì)于滲碳試樣心部和QT試樣的組織。這可進(jìn)一步由2組試樣的原奧氏體晶粒差異所證實(shí)。QT試樣原奧氏體晶粒尺寸為(17.9 ± 2.6) μm,滲碳試樣滲碳層的原奧氏體晶粒尺寸為(11.9 ± 1.7) μm。圖2d為QT試樣及滲碳試樣滲碳層的XRD譜。根據(jù)XRD測(cè)定可得滲碳試樣滲碳層中的殘余奧氏體含量約為13.8% (體積分?jǐn)?shù),下同),此結(jié)果與前期結(jié)果[1,17]基本一致;QT試樣中殘余奧氏體含量?jī)H為4.6%。

圖2 QT試樣和滲碳試樣的微觀組織OM像及XRD譜

Fig.2 OM images of the quenched and tempered (QT) specimen (a), the case (b) and the core (c) of the carburized specimen, and the XRD spectra of the carburized and QT specimens (d)

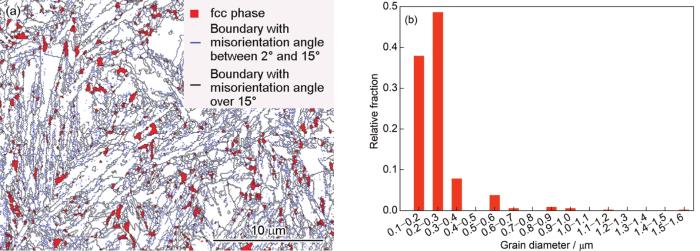

為進(jìn)一步明確試樣中殘余奧氏體的尺寸及其分布情況,采用EBSD技術(shù)對(duì)2組試樣進(jìn)行了分析,結(jié)果如圖3所示,圖中紅色表示fcc相(殘余奧氏體)。可見(jiàn),滲碳試樣滲碳層中的殘余奧氏體含量遠(yuǎn)高于滲碳試樣心部和QT試樣,后2者的殘余奧氏體含量基本一致。其中,滲碳試樣滲碳層內(nèi)殘余奧氏體主要呈塊狀分布在原奧氏體晶界及板條界處,且尺寸分布范圍廣,殘余奧氏體平均尺寸為(0.73 ± 0.39) μm,而滲碳試樣心部和QT試樣中的殘余奧氏體十分細(xì)小,尺寸分布范圍窄,平均尺寸分別為(0.21 ± 0.09) μm和(0.20 ± 0.06) μm。

圖3 滲碳試樣和QT試樣的EBSD圖及殘余奧氏體尺寸分布

Fig.3 EBSD maps of the case (a) and the core (b) of the carburized specimen, and the QT specimen (c), and the retained austenite size distributions of the carburized and QT specimens (d)

圖4a為QT試樣及滲碳試樣橫截面上的硬度分布。對(duì)于滲碳試樣而言,其硬度最大值(696.0 HV)出現(xiàn)在試樣表面處;此后隨著距試樣表面距離的增大,硬度逐漸降低,這主要與滲碳層中含C量存在一定梯度有關(guān),最終試樣心部硬度約為440.6 HV,并保持恒定。一般規(guī)定從試樣表面至550 HV處的垂直距離即為有效滲碳層厚度[17],因而滲碳試樣的有效滲碳層厚度約為0.86 mm。與滲碳試樣不同,QT試樣組織較為均勻,故其硬度在橫截面上的分布基本保持不變(440.5 HV),且與滲碳試樣心部的硬度一致。

圖4 QT試樣及滲碳試樣橫截面上的硬度分布及滲碳試樣橫截面上的殘余應(yīng)力分布

Fig.4 Vickers hardness distributions along the transverse cross-section of the carburized and QT specimens (a), and distribution of residual stress along the cross-section of the carburized specimen (b)

采用逐層剝離法檢測(cè)了滲碳試樣距表面不同位置(0、0.3、0.6和1.2 mm)處的殘余應(yīng)力大小,結(jié)果如圖4b所示。可見(jiàn),滲碳試樣殘余應(yīng)力主要表現(xiàn)為殘余壓應(yīng)力,最大殘余壓應(yīng)力位于試樣表面,為-615 MPa;此后殘余應(yīng)力絕對(duì)值逐漸降低,距試樣表面0.3、0.6和1.2 mm處的殘余應(yīng)力分別為-427、-121和-2 MPa。這表明,在距試樣表面距離大于1.2 mm時(shí)不存在殘余壓應(yīng)力,即滲碳試樣在滲碳層內(nèi)存在殘余壓應(yīng)力,而在滲碳層以外的區(qū)域幾乎不存在殘余壓應(yīng)力。根據(jù)殘余應(yīng)力的檢測(cè)結(jié)果,通過(guò)數(shù)據(jù)擬合可得到殘余壓應(yīng)力(σrs)與距試樣表面距離(h)的關(guān)系:

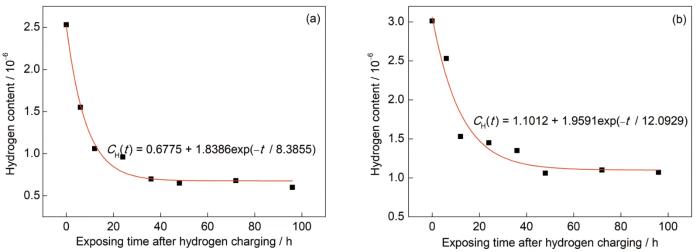

QT試樣及滲碳試樣在相同充氫條件下進(jìn)行電化學(xué)充氫,分別檢測(cè)充氫后放置不同時(shí)間后試樣中的殘余H含量,結(jié)果如圖5所示。QT試樣和滲碳試樣充氫后立即測(cè)定的H含量分別為2.53 × 10-6和3.01 × 10-6,即后者的H含量略高于前者;此后,隨著放置時(shí)間延長(zhǎng),2組試樣中的H含量逐漸降低,且降低趨勢(shì)逐漸變緩。QT試樣充氫后在空氣中放置36 h之后,H含量基本保持不變,保持在0.65 × 10-6左右。滲碳試樣充氫后在空氣中放置48 h之后,試樣中的H含量逐漸趨于穩(wěn)定,基本保持在1.10 × 10-6左右。由此可知,H更易在QT試樣中擴(kuò)散。

圖5 QT試樣和滲碳試樣充氫后的H含量隨空氣中放置時(shí)間的變化

Fig.5 Variations of hydrogen content (CH) with different air exposing time (t) of the QT (a) and the carburized (b) specimens after hydrogen-charging

圖6為QT試樣和滲碳試樣的充氫與未充氫樣的典型SSRT拉伸曲線,有關(guān)實(shí)驗(yàn)結(jié)果的匯總見(jiàn)表1。可見(jiàn),QT試樣未充氫前的抗拉強(qiáng)度為1462 MPa,斷后伸長(zhǎng)率為16.4%,斷面收縮率為62.2%,呈現(xiàn)出優(yōu)異的強(qiáng)度和塑性配合。滲碳試樣未充氫樣的抗拉強(qiáng)度高達(dá)1968 MPa,較QT試樣提高了34.6%,但其塑性很低,斷后伸長(zhǎng)率及斷面收縮率較QT試樣分別降低了66.5%和92.4%。QT試樣充氫前后的強(qiáng)度幾乎沒(méi)有差別,充氫試樣斷裂發(fā)生在屈服之后并存在一定的頸縮現(xiàn)象,斷后伸長(zhǎng)率明顯降低,根據(jù)相對(duì)斷后伸長(zhǎng)率損失可得到QT試樣的HEI為54.3%。滲碳試樣充氫后在屈服之前就發(fā)生了脆性斷裂,幾乎沒(méi)有明顯頸縮,因而強(qiáng)度和塑性損失很大,HEI約為90.9%,這表明滲碳處理使20Cr2Ni4A鋼的氫脆敏感性急劇增加。

圖6 QT試樣和滲碳試樣充氫前后的SSRT拉伸曲線

Fig.6 Slow strain rate tensile (SSRT) curves of QT (a) and carburized (b) specimens before and after hydrogen-charging

表1 QT試樣及滲碳試樣的SSRT實(shí)驗(yàn)結(jié)果匯總

Table 1

圖7為QT試樣充氫前后的SSRT斷口SEM像。可見(jiàn),QT未充氫試樣斷口呈現(xiàn)典型的韌性斷裂形貌,斷裂面有較多的韌窩,存在明顯的頸縮現(xiàn)象(圖7a和b);充氫后QT試樣脆性斷裂傾向性增加,試樣表層脆性區(qū)(圖7c中虛線標(biāo)識(shí)區(qū)域)的斷裂機(jī)制為沿晶+準(zhǔn)解理的混合斷裂(圖7d),試樣心部則與未充氫試樣一樣為韌窩韌性斷裂。QT試樣的這種斷裂特征與其他高強(qiáng)度馬氏體鋼氫致延遲斷裂的特征基本一致[9~15]。

圖7 QT試樣充氫前后拉伸斷口的SEM像

Fig.7 Low (a, c) and high (b, d) magnified SEM images showing representative facture surfaces of the QT specimen before (a, b) and after (c, d) hydrogen-charging

圖8為滲碳試樣未充氫時(shí)的SSRT斷口SEM像。可見(jiàn),斷口主要由3部分組成:裂紋源區(qū)、裂紋擴(kuò)展區(qū)及最終斷裂區(qū)(圖8a),各個(gè)區(qū)域的斷裂機(jī)制不盡相同:裂紋源區(qū)為準(zhǔn)解理斷裂(圖8b),位于有效滲碳層內(nèi)的裂紋擴(kuò)展區(qū)主要為準(zhǔn)解理斷裂(圖8c),擴(kuò)散斷裂區(qū)則為韌窩韌性斷裂(圖8d)。由于滲碳試樣的滲碳層中為硬脆的高碳馬氏體組織,因而呈現(xiàn)準(zhǔn)解理斷裂;試樣心部為具有良好韌性的低碳回火馬氏體組織,因而呈現(xiàn)出韌窩狀斷裂形貌。圖9為滲碳試樣充氫后的SSRT斷口SEM像。低倍下與未充氫試樣最大的區(qū)別是在裂紋擴(kuò)展區(qū)出現(xiàn)了一條大體沿滲碳層周向擴(kuò)展的長(zhǎng)裂紋(圖9a和b),該裂紋兩側(cè)為典型的氫致脆性沿晶斷裂(圖9c和d)。與未充氫試樣類(lèi)似,斷裂源區(qū)呈現(xiàn)準(zhǔn)解理斷裂(圖9e),裂紋擴(kuò)展區(qū)呈現(xiàn)韌窩韌性斷裂(圖9f)。從圖9b可以看出,長(zhǎng)裂紋距離試樣表面約0.82 mm,兩邊的脆性區(qū)(寬度約0.60 mm)位于有效滲碳層(有效滲碳層深度約0.87 mm)內(nèi),距試樣表面距離約0.27 mm。

圖8 滲碳試樣未充氫時(shí)的SSRT斷口SEM像

(a) low magnification (b) crack initiation region (c) crack propagation region (d) fast fracture region

Fig.8 SEM images showing the fracture surfaces of the carburized specimen without hydrogen-charging

圖9 滲碳試樣充氫后的SSRT斷口SEM像

(a) low magnification

(b) magnified view of the rectangle region in Fig.9a (c-f) magnified views of zones c-f in Fig.9b

Fig.9 SEM images showing the fracture surface of the carburized specimen after hydrogen-charging

隨著現(xiàn)代冶金技術(shù)的發(fā)展,高強(qiáng)度鋼中的H含量通常可控制在很低水平(如小于1 × 10-6甚至更低),因而引起氫脆的H主要來(lái)源于服役環(huán)境,通過(guò)表面處理以抑制環(huán)境中H的侵入就成為抑制高強(qiáng)度鋼部件氫脆斷裂的一個(gè)重要途徑[18]。盡管零件氣體滲碳過(guò)程中存在H侵入的風(fēng)險(xiǎn),但通過(guò)優(yōu)化滲碳工藝及隨后的熱處理工藝等措施能有效地消除氫脆現(xiàn)象[3~6]。針對(duì)儲(chǔ)氫用奧氏體不銹鋼如AISI 304,業(yè)已證實(shí)低溫氣體滲碳、低溫等離子體滲碳或滲氮處理等能夠明顯地改善其氫脆抗力,其機(jī)制之一為抑制環(huán)境中H的侵入[19~21]。滲碳試樣和QT試樣充氫前H的含量分別為0.13 × 10-6和0.12 × 10-6,充氫后的H含量分別為3.01 × 10-6和2.53 × 10-6。這表明,2組試樣中的H絕大多數(shù)(95%以上)均是在電化學(xué)充氫過(guò)程中侵入的。滲碳試樣和QT試樣分別在空氣中放置48和36 h后的穩(wěn)態(tài)H (非擴(kuò)散性H)含量分別為1.10 × 10-6和0.65 × 10-6 (圖5),因而可認(rèn)為2者的室溫可擴(kuò)散H含量分別為1.91 × 10-6和1.88 × 10-6。20Cr2Ni4A鋼中的室溫可擴(kuò)散性H主要吸附于位錯(cuò)、小角晶界等可逆陷阱處,而非擴(kuò)散性H主要吸附于α/γ界面、滲碳體等不可逆陷阱處[22]。鑒于H在奧氏體中的擴(kuò)散系數(shù)較20Cr2Ni4A鋼的H擴(kuò)散系數(shù)(見(jiàn)后)低好幾個(gè)數(shù)量級(jí),因而可認(rèn)為非擴(kuò)散性H主要吸附于α/γ界面附近而非遠(yuǎn)離界面的γ相內(nèi)部[23]。滲碳試樣中較多的殘余奧氏體及滲碳體使得其非擴(kuò)散性H含量遠(yuǎn)高于QT試樣。

Carneiro Filho等[24]通過(guò)試樣充氫后在室溫放置時(shí)H含量的下降規(guī)律,研究了H在鋼中的擴(kuò)散行為,得到H在鋼中的擴(kuò)散方程為:

式中,CH(t)為t時(shí)刻的H含量;CH(∞)為t = ∞時(shí)刻的H含量;CH(0)為t = 0時(shí)刻的H含量;D為H在試樣中的擴(kuò)散系數(shù);d為試樣直徑,對(duì)于本工作d = 5 mm。

根據(jù)圖5充氫后的滲碳試樣和QT試樣在室溫環(huán)境下放置不同時(shí)間后的H含量變化,分別進(jìn)行線性擬合,得到二者的擬合曲線方程分別為:

滲碳試樣,

QT試樣,

將

氫脆斷裂是材料-環(huán)境-應(yīng)力相互作用而發(fā)生的一種環(huán)境脆化。對(duì)于QT試樣,其組織為低溫回火板條馬氏體+少量殘余奧氏體,強(qiáng)度水平高達(dá)1462 MPa,在拉應(yīng)力的作用下,可擴(kuò)散性H通過(guò)應(yīng)力誘導(dǎo)擴(kuò)展而富集在最大三向拉應(yīng)力區(qū),從而使原子間鍵合力明顯降低而發(fā)生脆性斷裂,呈現(xiàn)出較高的氫脆敏感性(HEI = 54.3%),該結(jié)果與類(lèi)似強(qiáng)度水平和H含量的中碳Cr-Mo-V-Nb-(Ni)鋼(具有回火馬氏體組織)基本一致[26]。此外,圖7c中的最大脆性區(qū)深度約1.2 mm,高于計(jì)算的H最大擴(kuò)散距離(約0.89 mm),進(jìn)一步表明在拉伸應(yīng)力作用下H向最大三向拉應(yīng)力區(qū)的富集。

滲碳試樣的整體強(qiáng)度水平高達(dá)1968 MPa,其心部強(qiáng)度水平應(yīng)與QT試樣相當(dāng),因而滲碳層的強(qiáng)度水平應(yīng)該更高。滲碳層具有高碳馬氏體組織和較多的多呈塊狀的殘余奧氏體組織。眾所周知,高碳馬氏體具有很高的氫脆敏感性。奧氏體的尺寸和形狀等因素影響其機(jī)械穩(wěn)定性,奧氏體尺寸越大其穩(wěn)定性越低[27]。圖10為滲碳試樣SSRT實(shí)驗(yàn)后距試樣表面約0.5 mm處滲碳層組織的EBSD圖及其殘余奧氏體尺寸分布情況。對(duì)比圖10a與圖3a可知,SSRT實(shí)驗(yàn)后滲碳試樣滲碳層中的殘余奧氏體,特別是尺寸較大的塊狀殘余奧氏體的數(shù)量顯著減少,殘余奧氏體以小尺寸為主,平均晶粒尺寸為(0.24 ± 0.16) μm (圖10b)。上述結(jié)果表明,在拉伸過(guò)程中滲碳層中尺寸較大的塊狀殘余奧氏體轉(zhuǎn)變?yōu)樾碌母咛捡R氏體。當(dāng)然,滲碳試樣充氫后因氫致馬氏體相變亦可能造成殘余奧氏體含量降低[22],對(duì)此有待進(jìn)一步研究。通常認(rèn)為,穩(wěn)定性較差的奧氏體轉(zhuǎn)變?yōu)楦咛捡R氏體而使得奧氏體自身及α/γ界面附近吸附的不可擴(kuò)散性H轉(zhuǎn)變?yōu)榭蓴U(kuò)散性H[16],而且相轉(zhuǎn)變引起高的內(nèi)應(yīng)力和位錯(cuò)密度,這些均使得新形成的高碳馬氏體具有很高的氫脆敏感性[25,28],加之這些新形成的高碳馬氏體多位于原奧氏體晶界,且未經(jīng)過(guò)回火處理,這些因素使得滲碳試樣呈現(xiàn)出極高的氫脆敏感性。

圖10 充氫滲碳試樣經(jīng)過(guò)SSRT實(shí)驗(yàn)后滲碳層EBSD圖和殘余奧氏體尺寸分布

Fig.10 EBSD map (a) and the retained austenite (RA) size distribution (b) of the case of the carburized specimen after SSRT

應(yīng)當(dāng)指出的是,滲碳處理后滲碳層存在殘余壓應(yīng)力梯度(圖4b),而在壓應(yīng)力作用下難以誘導(dǎo)H的擴(kuò)散富集而產(chǎn)生氫脆現(xiàn)象。對(duì)此,在Solid Works軟件中建立了類(lèi)似滲碳拉伸樣的三維模型,之后使用ABAQUS軟件對(duì)模型進(jìn)行單向拉伸變形,模擬結(jié)果如圖11所示。鑒于滲碳層與心部基體界面處附近以?xún)?nèi)為拉應(yīng)力,模擬結(jié)果表明,拉伸過(guò)程中拉應(yīng)力的最大值出現(xiàn)在滲碳層與心部基體交界附近(有效滲碳層深度0.87 mm處)。由于滲碳層與心部的組織及強(qiáng)度存在顯著差異,拉伸過(guò)程中2部分的塑性變形不匹配,因而在2者的交界處應(yīng)力集中最大。圖12給出了滲碳試樣的氫致斷裂機(jī)制示意圖。充氫滲碳試樣中的H絕大部分分布在有效滲碳層內(nèi)的晶界、板條界、位錯(cuò)及殘余奧氏體等缺陷處(圖12a)。在SSRT實(shí)驗(yàn)過(guò)程中,拉伸應(yīng)力可抵消滲碳層中的部分殘余壓應(yīng)力,因而從有效滲碳層與心部基體交界處(C)開(kāi)始,滲碳層內(nèi)的拉應(yīng)力自外向內(nèi)逐漸增加(圖12b)。在拉應(yīng)力的作用下,H通過(guò)應(yīng)力誘導(dǎo)擴(kuò)散向應(yīng)力集中處逐漸富集。計(jì)算獲得的滲碳試樣中H最大擴(kuò)散距離約為0.73 mm,因而在滲碳層最大拉應(yīng)力處(C)與最大擴(kuò)散距離(A)之間的某一位置(約0.82 mm,B)處,當(dāng)應(yīng)力集中等于被富集H降低了的原子鍵合力時(shí),就會(huì)導(dǎo)致氫致裂紋在該處形核[22]。因B處的拉應(yīng)力較高而使得部分穩(wěn)定性較差的塊狀殘余奧氏體較早地轉(zhuǎn)變?yōu)轳R氏體,這使得自B處沿圓周方向的氫致裂紋擴(kuò)展速率較快,從而形成一條大體沿滲碳層圓周方向擴(kuò)展的長(zhǎng)裂紋(圖12c)。隨著外加拉應(yīng)力的逐漸增加,自B處向外開(kāi)始逐漸形成具有一定寬度(約0.60 mm)的沿晶脆性斷裂區(qū)。

圖11 滲碳試樣在拉伸過(guò)程中的應(yīng)力分布模擬圖

(a) macroscopic specimen under tensile testing (b) fracture surface of specimen

Fig.11 Simulation of stress distribution of the carburized specimen under tensile testing

圖12 滲碳試樣的氫脆斷裂機(jī)理示意圖

(a) before SSRT (b) after SSRT (c) hydrogen rich and crack initiation and propagation

Fig.12 Schematics of the hydrogen embrittlement (HE) mechanism of the carburized specimen (A—maximum diffusion distance, B—crack, C—interface between the case layer and the core matrix)

(1) 滲碳試樣滲碳層組織明顯細(xì)于滲碳試樣心部和QT試樣,滲碳試樣滲碳層中的殘余奧氏體含量(約13.8%,體積分?jǐn)?shù),下同)遠(yuǎn)高于滲碳試樣心部和QT試樣(約4.6%),主要呈塊狀分布在原奧氏體晶界及板條界處,且尺寸分布范圍廣。滲碳試樣在滲碳層內(nèi)存在殘余壓應(yīng)力,最大殘余壓應(yīng)力位于試樣表面,此后隨距試樣表面距離的增加而呈二次函數(shù)逐漸降低,在滲碳層以外的區(qū)域幾乎不存在殘余壓應(yīng)力。

(2) 滲碳試樣電化學(xué)充氫時(shí)的H最大擴(kuò)散距離與有效滲碳層厚度(約0.87 mm)十分接近,滲碳試樣與QT試樣中的室溫可擴(kuò)散性H含量相當(dāng),但前者中的非擴(kuò)散性H含量明顯高于QT試樣;滲碳試樣在空氣中放置時(shí)的H擴(kuò)散系數(shù)明顯低于QT試樣,降低幅度約為32%。這主要與前者組織中較多的殘余奧氏體和滲碳體含量有關(guān)。

(3) QT試樣呈現(xiàn)出優(yōu)異的強(qiáng)塑性配合,充氫前后的強(qiáng)度幾乎沒(méi)有差別,斷后伸長(zhǎng)率明顯降低,以相對(duì)斷后伸長(zhǎng)率損失表征的氫脆敏感性指數(shù)HEI為54.3%。與QT試樣相比,滲碳試樣的抗拉強(qiáng)度提高了34.6%,但塑性顯著降低,斷后伸長(zhǎng)率及斷面收縮率分別降低了66.5%和92.4%;充氫后在屈服之前就發(fā)生了脆性斷裂,因而強(qiáng)度和塑性損失很大,HEI高達(dá)90.9%。

(4) QT試樣充氫后的SSRT斷口中與最大H擴(kuò)散距離大體相當(dāng)?shù)谋韺哟嘈詤^(qū)呈沿晶+準(zhǔn)解理的混合斷裂。滲碳試樣充氫后的SSRT斷口距表面一定距離的滲碳層內(nèi)呈現(xiàn)一定寬度(約0.60 mm)的沿晶斷裂脆性區(qū),且在接近有效滲碳層深度處出現(xiàn)了一條大體沿滲碳層圓周方向擴(kuò)展的長(zhǎng)裂紋。

(5) 造成滲碳試樣與QT試樣氫脆敏感性顯著差異主要與2者的微觀組織、強(qiáng)度水平及滲碳層殘余壓應(yīng)力等因素有關(guān)。滲碳試樣表層與心部的微觀組織特征及殘余應(yīng)力不同,在H作用下致使?jié)B碳層與基體界面附近的結(jié)合力降低;低穩(wěn)定性的塊狀?yuàn)W氏體在拉伸過(guò)程中易轉(zhuǎn)變?yōu)楦咛捡R氏體,其所吸附的非擴(kuò)散性H轉(zhuǎn)變?yōu)榭蓴U(kuò)散性H,從而顯著地增加了滲碳試樣的氫脆敏感性。

1 實(shí)驗(yàn)方法

圖1

2 實(shí)驗(yàn)結(jié)果

2.1 微觀組織特征

圖2

圖3

2.2 硬度和滲層殘余應(yīng)力

圖4

2.3 H含量分析

圖5

2.4 氫脆敏感性

圖6

Specimen

Condition

σ / MPa

A / %

Z / %

HEI / %

QT

Uncharged

1462

16.4

62.2

54.3

Hydrogen-charged

1466

7.5

33.0

Carburized

Uncharged

1968

5.5

4.7

90.9

Hydrogen-charged

812

0.5

0.0

2.5 氫脆斷口分析

圖7

圖8

圖9

3 討論

3.1 滲碳層對(duì)H吸附及擴(kuò)散的影響

3.2 滲碳試樣的氫脆斷裂

圖10

圖11

圖12

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)