分享:航空發動機熱障涂層的CMAS腐蝕行為與防護方法

1.

2.

3.

熱障涂層(thermal barrier coatings,TBCs)是航空發動機渦輪葉片的關鍵核心技術之一,可顯著提高發動機工作溫度,提升發動機推力和工作效率;但另一方面,更高的發動機工作溫度使得葉片及其表面TBCs遭受嚴重的環境沉積物(主要成分為CaO、MgO、Al2O3和SiO2,簡稱CMAS)腐蝕,造成過早失效。CMAS腐蝕已成為限制TBCs工作溫度和服役壽命的難題,抗腐蝕防護是目前TBCs領域研究的重點。本文首先綜述了學者們對TBCs CMAS腐蝕問題的認識歷程以及CMAS本身特性,再簡述了TBCs的CMAS腐蝕機理,重點從TBCs的表面防護層設計、涂層成分改性、新型抗腐蝕涂層材料開發以及涂層結構設計等方面闡述了國際上目前TBCs的抗CMAS腐蝕防護方法,最后對TBCs的超高溫環境應用及腐蝕防護發展方向進行了展望。

關鍵詞:

航空發動機的推重比是指發動機產生的推力與其自身重量的比值,高推重比是航空發動機的永恒追求。但是,隨著推重比的提高,發動機渦輪前進口溫度將大幅增加。單靠發展發動機葉片合金材料已難以滿足高推重比航空發動機的發展需求[1,2],因此,熱障涂層(thermal barrier coatings,TBCs)技術應運而生。TBCs是降低高溫環境下合金表面溫度的一種有效熱防護技術,可顯著提高葉片承溫能力,提升發動機推重比和工作效率等,一般包括陶瓷層、粘結層以及熱生長氧化物(thermal grown oxidation,TGO)[3,4]。目前,航空發動機中最廣泛使用的陶瓷層是Y2O3部分穩定ZrO2 (yttria partially stabilized zirconia,YSZ) TBCs,常用的制備方法有大氣等離子噴涂(air plasma spraying,APS)、電子束物理氣相沉積(electron beam physical vapor deposition,EB-PVD)以及近幾年迅速發展的等離子物理氣相沉積技術(plasma spray-physical vapor deposition,PS-PVD)。

除上述失效機理外,高溫腐蝕也是TBCs失效的一個重要原因。航空飛機執行任務的實際工況中,發動機會攝入大量沙塵、火山灰、跑道碎屑以及各種環境污染物,這些吸入物在高溫下附著于發動機熱端部件(如渦輪葉片、燃燒室壁等);研究發現沉積物的成分主要為CaO、MgO、Al2O3和SiO2,簡稱CMAS。CMAS的熔點隨成分變化而變化,但一般來說,當工作溫度超過1200℃時,CMAS即開始熔化,高溫熔體會沿著葉片表面TBCs中微裂紋、孔隙內滲,同時與涂層組分反應,造成涂層相成分和微觀結構破壞,加速涂層失效,使得葉片合金直面高溫燃氣,損害發動機性能[10]。此外,CMAS還會堵塞葉片冷卻通道,造成局部過燒。Smialek等[11]在沙土聚集且夏季常有沙塵暴和霾的地區服役的直升機渦輪機葉片上發現了沉積的沙子,這些沙子粒徑小于10 μm,能夠繞過顆粒分離器進入冷卻和燃燒系統,在燃燒的氣體中反應并主要以CaSO4和其他結晶硅酸鹽的形式沉積到渦輪葉片上,并產生冷卻孔堵塞問題,但是由于CaSO4熔點高,通常不會觀察到過度腐蝕。Borom等[12]研究了在燃燒室、渦輪軸發動機和渦輪螺旋槳發動機上TBC的剝落原因,發現都與高溫熔融相的沉積和滲透有關,而熔融相中都存在CaO、MgO、Al2O3和SiO2,也就是CMAS。Mercer等[13]研究表明,當渦輪葉片表面溫度達到CMAS的熔點時,會激活一種冷沖擊分層的機制,這種機制會導致涂層的分層和剝落。隨著研究深入,研究者們意識到CMAS對TBC的危害極大。發展至今,CMAS腐蝕問題已成為當前TBCs領域的研究熱點和難點。因此,揭示CMAS腐蝕導致的TBCs失效機理,建立TBCs的CMAS腐蝕防護方法,研發抗CMAS腐蝕的TBCs新材料和新結構,是TBCs研究亟待解決的難題,是提高發動機性能和壽命的迫切要求,是高性能航空發動機研制的關鍵保證。

關于環境沉積物腐蝕的認識和研究最早見于Smialek等[14]的報道。他們發現當一個地區的空氣沙塵濃度較高、霧霾多發時,在此地區服役的直升機的發動機葉片上存在玻璃狀沉積物,并認識到它對航空發動機運行的潛在危害。Shifler和Choi[15]較早地發現在服役溫度較低的船舶發動機部件中出現了類似于航空發動機部件受CMAS腐蝕的后果。Toriz等[16]指出在渦輪導向葉片中應用的TBC需要面臨極其惡劣的服役環境,其失效主要原因是熱循環、粘結層的氧化以及一些固體顆粒的沉積引發的腐蝕。為研究失效過程和機理,他們收集了一個飛機發動機葉片,這架飛機長期飛行于沙塵濃度較高的國家。研究發現,高于1200℃時,這些沉積物就會熔化并撞擊在葉片表面,熔融的碎片可以進入多孔TBC結構,并腐蝕涂層,或者通過熱失配引起應力增加,從而減少涂層的熱循環壽命。Kim等[17]使用Allison T56和Whitney F-100發動機的燃燒室、點火器、燃料噴嘴和第一級高壓渦輪葉片設計和建造了2個熱段實驗系統,以研究2種火山物質攝入燃氣渦輪發動機時的行為。他們發現,如果灰塵堵塞噴頭冷卻孔,即使最初沒有沉積,也會對葉片造成損壞。這種堵塞會導致葉片在正常渦輪機入口溫度運行條件下損傷失效。Stott等[18]研究了服役于熱帶沙漠氣候地區的飛機發動機沉積物后指出:沉積物是一種具有透輝石型結構的鈣鎂鋁硅酸鹽玻璃,YSZ TBC在1300~1600℃的溫度下易受熔融砂和玻璃碎片的腐蝕,其精確機理受熔體組成的影響:含Ca量較低的沉積物腐蝕過程主要消耗穩定劑Y2O3;含Ca量較高的沉積物會消耗Y2O3和ZrO2造成相轉變。由于這些沉積物的存在會導致飛機發動機葉片的失效,嚴重危害飛機服役的安全性。因此,研究者致力于通過研究沉積物的一系列物理、化學性質以及其對發動機的危害機理,借此尋找相應的解決方法。

CMAS化學成分十分復雜,一些學者對其成分進行了分析。TBC多應用于渦輪機葉片,Smialek等[11]分析了直升機渦輪葉片上非晶態沉積物后發現,其中SiO2、CaO、Al2O3、Fe2O3和MgO含量較高,同時也含有少量Na和K等。Borom等[12]研究了TBC表面的環境沉積物后發現,無論操作條件和地理位置如何,沉積物的組成都很相似,主要為CaO、MgO、Al2O3和SiO2。Aygun等[19]對所獲得的沙礫進行X射線熒光譜分析后發現,其成分為50SiO2-38CaO-5MgO-4Al2O3-FeO3-Na2O-K2O。通過對比不難發現,無論地理位置、服役環境如何,沉積物始終含有CaO、MgO、Al2O3和SiO2,且含量較高,其余除鐵氧化物以外的成分會隨地點變化而變化,因此將沉積物簡稱為CMAS。

CMAS的熔點往往隨著成分的變化有差異,Smialek等[11]發現的硅酸鹽沉積物熔點約為1135℃,Borom等[12]對環境沉積物進行差熱分析后得出其熔點約為1200℃,Gledhill[20]分析了褐煤灰和火山灰發現,它們的初始熔化溫度分別約為1150和1100℃。隨著研究深入,學者們得出:CMAS的熔點是一個區間,一般在1100~1250℃[21~23],所以當溫度超過1250℃時,CMAS會處于完全熔融狀態。作為CMAS重要來源之一的火山灰,其化學和物理狀態更加復雜。Song等[10]采集了全球9座火山的火山灰樣本,系統分析了天然火山灰的熔融過程。Naraparaju等[24]比較了合成的CMAS和來自冰島埃亞菲亞德拉冰蓋冰川火山、日本櫻島火山的火山灰熔點,發現合成的CMAS熔點最高,達1250℃;隨后是日本和冰島火山灰,分別為1170和1150℃。這說明在發動機工作環境中,CMAS可能在較低溫度下就開始熔化,因此熔融態持續時間更持久、滲透時間更長。

CMAS與TBCs的相互作用行為還受CMAS的熔體組成、黏度以及其在涂層表面的附著、潤濕、擴散、鋪展和溫度的影響。涂層表面熔融CMAS在達到平衡狀態之前會經歷一個較為短暫的擴散過程和相對較長的液體流動階段,其中熔體流動是受熔體黏度的控制[25,26],CMAS的黏度與其成分和環境溫度密切相關。作用在TBCs表面熔融的CMAS與涂層組分反應,隨著SiO2的消耗和熔體中稀土陽離子溶解量增大,熔體的黏度會降低;而CaO和MgO等氧化物的消耗及ZrO2溶解量增加,會使得熔體黏度增加[27,28]。同時,黏度對溫度的變化也十分敏感,具體表現在黏度會隨著溫度降低而顯著上升[29]。Song等[30]研究了1040~1450℃溫度范圍內CMAS在TBCs表面的接觸角,發現溫度升高,熔融CMAS與涂層表面接觸角減小,表明熔體黏度下降。Li等[31]通過分子動力學模擬了CMAS在YSZ表面的潤濕過程,通過分析接觸角、黏合功、表面張力和黏度這幾個參數估計了可潤濕性,結果表明YSZ表面的氧離子分布是影響CMAS在涂層表面的潤濕性的關鍵,并指出CMAS熔體在YSZ(110)上最容易潤濕,因為氧陰離子的濃度增加,容易被CMAS中的陽離子吸引。

CMAS的黏度及其滲透行為同時還受自結晶的影響。Guo等[32]研究了CMAS自結晶產物與加熱、冷卻速率和保溫溫度之間的關系,發現隨著冷卻速率降低,結晶產物依次為透輝石、硅灰石和鈣長石,且結晶層厚度增加。當溫度低于1050℃時,結晶形成透輝石和黃鐵礦相;而在較高的溫度下,黃長石轉變為鈣長石和硅灰石,但與加熱速率無關。這些自結晶產物的形成將降低熔體的黏度,在一定程度上可以減緩CMAS的滲透。

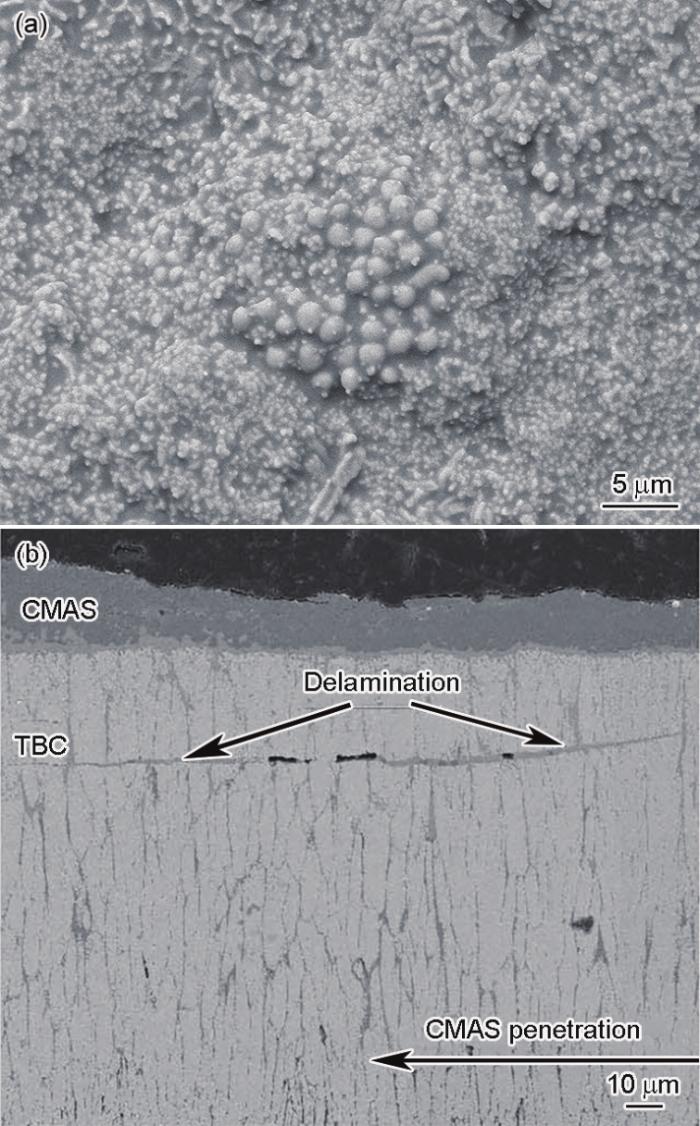

為解析TBCs的CMAS腐蝕機理,研究者們開展了大量的研究工作。Mercer等[13]分析了退役發動機的渦輪葉片,發現在最高的表面溫度下,沉積在表面的CMAS可以穿透TBCs,改變其近表面的力學性能,增強層裂傾向,并提出了冷沖擊分層和柱晶斷裂失效機理。Kr?mer等[39]評估了航空發動機上具有較厚TBCs的固定部件(特別是護罩),發現服役于最高溫度下的涂層中CMAS滲透深度約為涂層厚度的一半;利用Raman位移法測量了被滲透TBCs的橫截面殘余應力梯度,發現上表面是拉應力,底部為壓應力,這有助于預測裂紋和層裂現象。Wu等[40]研究了CMAS作用下YSZ的微觀結構及熱物理、機械性能,發現CMAS中Si和Ca進入涂層后會嚴重加劇涂層燒結,相互作用后還會導致t′相轉變為m相,縮短涂層壽命;涂層的孔隙率從25%降低到5%;在1200℃下的熱擴散率從0.3 mm2/s增加到0.7 mm2/s,表明隔熱效果顯著降低,涂層的顯微硬度也增加了約40%。

由于CMAS引起TBCs損傷和失效的原因非常復雜,因此針對CMAS腐蝕的防護方法也各不相同。Rai等[49]較早總結了TBCs的3種CMAS腐蝕防護方法,可分為:非滲透性涂層、犧牲性防護涂層以及多層復合的防護涂層(通常是非滲透性涂層、犧牲性涂層以及不潤濕涂層的復合涂層)。非滲透性涂層是一種致密、無裂紋、無孔的層,包括氧化物、非氧化物或金屬涂層等,沒有反應過程;而犧牲性防護涂層內某些成分會與環境沉積物反應,生成更難滲透的物質;不潤濕的防護層著重改進涂層的表面質量,使熔融的物質無法潤濕涂層表面,從而減緩了熔體滲透。這3種方法旨在減緩CMAS的滲入和化學反應以及減少CMAS在表面的附著,本質上是在表面制備一層防護層,直接阻擋CMAS滲入,屬于物理方法[48,50~53]。同時,近年來出現了很多其他抗CMAS的腐蝕方法,比如:改性YSZ涂層(促使環境沉積物結晶或與其反應直至消耗完沉積物)、新型的熱障涂層材料和TBC的結構設計。以上所述的方法各有優劣,但改性YSZ涂層和開發新型熱障涂層體系的方法更受研究者青睞,更具發展潛力。

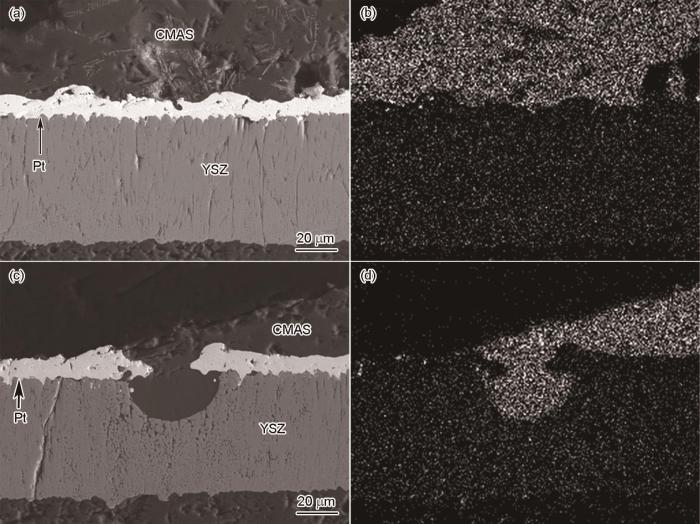

非滲透性涂層的主要特征有連續、致密、無裂紋,它可以包含氧化物、非氧化物或金屬涂層,是通過材料的物理特征直接阻擋熔體滲透。根據Hasz等[52,53]的專利,阻止熔融CMAS最有效的非滲透涂層有Pd-Ag (80%~20%,質量分數)、Pd、Pt、SiC、SiO2、Ta2O5、CaZrO3、MgAlO4、SiOC及其混合物。Wang等[54]比較了表面鍍Pt層和EB-PVD制備Gd2Zr2O7 (GZO)層對YSZ涂層CMAS腐蝕的防護效果,發現Pt層的非滲透特性可以顯著阻止熔體滲入,但GZO的效果較差,可能原因是體系的熱膨脹不匹配致使涂層微裂紋和孔隙擴大,如圖3[54]所示。Liu等[55]發現鍍Pt的YSZ涂層雖然可以阻止CMAS熔體滲入,但是Pt層的穩定性較差,隨著熱處理時間延長,Pt層部分溶解在熔融CMAS中,厚度減小。因此,鍍Pt層雖然對TBCs的抗CMAS腐蝕有積極作用,但是Pt層與熔融CMAS之間的熱化學相容性有待提高。何箐等[50]在孔隙率為12.9%的8YSZ涂層表面制備厚度為10~20 µm的致密Al2O3防護層后,涂層的熱沖擊壽命提高了4.4倍;同時,致密度的提高以及Al2O3防護層的制備均能改善表面粗糙度,有效緩解了CMAS的黏附、滲入以及提高接觸界面CMAS的穩定性。Zhang等[56~59]采用直流磁控濺射法在TBCs表面沉積了柱狀Al膜,真空熱處理后通過Al和ZrO2的反應原位生成了α-Al2O3層。結果表明,真空熱處理后的Al沉積TBCs具有更好的抗CMAS腐蝕性,其中原因可能是α-Al2O3填充了部分YSZ涂層中的孔隙和裂紋,阻止熔融CMAS的滲透。同時,CMAS與α-Al2O3反應形成CaAl2Si2O8和MgAl2O4層,其結構致密,有抑制CMAS進一步滲透的作用。此外,Zhang等[60,61]還比較了CMAS在原始態TBCs和Al改性TBCs上的吸附性和鋪展性;結果表明,與原始態TBCs相比,Al改性TBCs具有較低的吸附質量和較小的鋪展面積。此外,Guo等[62]比較了APS和PS-PVD方法在YSZ涂層上沉積Al2O3的性能,通過對比發現PS-PVD沉積的Al2O3層熱循環和抗CMAS腐蝕性能更好。

圖3 CMAS作用下1250℃熱處理4 h后鍍Pt YSZ涂層的截面微觀結構和Si元素EDS結果[54]

(a) Pt film covered region (b) EDS Si mapping result of Fig.3a

(c) discontinuous Pt film covered region (d) EDS Si mapping result of Fig.3c

Fig.3 Cross-sectional images of YSZ coatings with Pt films after heat treatment at 1250oC for 4 h with CMAS deposits[54]

不潤濕涂層是通過提供對熔融CMAS不潤濕的表面,使涂層與熔體之間的接觸達到最小化。這種材料旨在降低熔融沉積物通過毛細作用穿透TBCs的能力,并增強高溫下涂層的完整性。Rai等[49]制備了幾乎無裂紋的Pd涂層,在簡短的等溫(1260℃、10 min)實驗中,Pd層提供了非常優越的抗CMAS腐蝕性能和不潤濕性,但其多孔結構并不能完全阻止CMAS滲透。

可以發現,只追求材料的非滲透、不潤濕性是不太現實的,2種特性在一種材料上很難兼得。同時,理想的非滲透材料多是致密無孔隙,雖然可以阻止熔體滲透,但其隔熱性和應變容限較低。在8YSZ涂層上制備致密防護層如Al膜、Pt層等,阻止CMAS滲透效果突出。然而,沉積后的涂層與8YSZ涂層的結合沒有詳細研究;沉積的Al膜勢必影響8YSZ熱障涂層的熱應力釋放;Al膜由于致密性良好,對涂層的抗熱震性能、熱循環壽命性能也會造成不良影響,同時Al膜較薄,熱循環過程中容易剝落,影響腐蝕防護效果。而在追求材料表面的不潤濕特性時要結合具體的材料,如Ye等[63]發現CMAS對m-YTaO4的潤濕性比YSZ差,有利于提高其耐腐蝕性,而m-YTaO4本身也具有良好的抗CMAS腐蝕性能。Guo等[64]研究了表面粗糙度對YSZ、GdPO4和LaPO4塊體抗CMAS腐蝕性能的影響,發現經過表面拋光處理后,熔融CMAS在這些塊材表面的潤濕性更低、鋪展面積更小,表明適當的表面處理可以賦予涂層更好的抗CMAS腐蝕性能。因此,在現有的材料基礎上進行改性使其具備一定的非滲透、不潤濕特性,同時結合其他防護方法是未來TBCs抗CMAS腐蝕研究重點探索的方向。

熔融CMAS的結晶會影響熔體的成分、黏度以及滲透動力學,研究CMAS的結晶行為和機理可為探究CMAS在涂層內的滲入以及與涂層的相互作用規律提供基礎和指導。CMAS熔體的結晶行為由溫度梯度和成分共同決定。在沒有與涂層相互作用但存在溫度梯度的情況下,CMAS會產生“自結晶”行為;當CMAS與TBCs相互作用時,熔體就可能發生“反應性結晶”行為。

通過對YSZ涂層進行成分改性,促使與CMAS的反應結晶是一種減緩熔融CMAS滲入的有效方法[65]。有報道[66~68]稱TiO2、Cr2O3、ZrO2是熔融CMAS結晶的有效形核劑。Webster等[69]研究了TiO2對CMAS結晶行為的影響,發現TiO2添加量為12.5%~20% (質量分數)時可作為CMAS熔體中的形核劑,有助于黃長石、白云母以及含Ti透輝石的結晶。Shi等[66]在CMAS基玻璃陶瓷中加入了Cr2O3,有效降低了結晶溫度并促使透輝石結晶,同時還細化了透輝石晶粒。通過CMAS的反應結晶,可降低CMAS熔體的黏度,而且TBCs中已滲入的CMAS的結晶可阻塞后續CMAS繼續滲入的通道,降低CMAS的持續腐蝕能力。

Fang等[70]將莫來石、Al2O3-SiO2分別與YSZ以不同的比例預混合,發現引入莫來石、Al2O3-SiO2促使CMAS形成鈣長石可以減少熔體滲入涂層。Aygun等[19]提出YSZ + Al2O3 + TiO2的涂層組分,并成功制備了該涂層,展現出了良好的抗CMAS腐蝕性能:CMAS溶解涂層組分后引起熔體中Al、Ti含量升高,其中Al改變了原始CMAS的成分,Ti作為形核劑,導致熔體加速析出CaAl2Si2O8、MgAl4O4結晶相;這些結晶產物熔點高,構成的結晶層結構致密,能夠有效阻止CMAS的滲入。Guo等[71]研究發現,MAX相化合物(“Mn + 1AXn相”簡稱MAX相,其中M為過渡族金屬元素,A為主族元素,X為C或者N) Ti2AlC可高度抵抗CMAS侵蝕,并進一步指出經過預氧化處理后Ti2AlC促使CMAS結晶、抑制熔體滲透的能力更佳[72],因為預氧化在Ti2AlC表面形成連續的Al2O3層和TiO2粒子,Al2O3與熔融的CMAS反應形成鈣長石相,而TiO2以富Ti顆粒或Ti溶解(存在含量閾值)的形式作為形核劑促使結晶,如圖4[72]所示。

鈣鈦礦具有高熔點、高熱膨脹系數以及低熱導等優點。Vassen等[75]研究鈣鈦礦型材料SrZrO3和BaZrO3發現,SrZrO3會于730℃發生相變并伴隨體積膨脹;BaZrO3則顯示出相對較差的熱穩定性和化學穩定性,不宜直接作為TBCs材料。但是,鈣鈦礦的晶體結構可以容納其他離子,該特點為其提供了便于改性的結構基礎。Ma等[76]采用Yb2O3和Gd2O3摻雜SrZrO3,改善了SrZrO3的缺陷,提高了其作為TBCs應用材料的潛力;他們還研究了SrZrO3和YSZ形成的雙陶瓷層TBCs,發現其1250℃熱循環壽命是SrZrO3涂層的2倍以上[77]。Guo等[78]和Yu等[79]研究了新型鈣鈦礦TBCs材料BaLn2Ti3O10 (Ln = La、Nd)的CMAS腐蝕行為,發現該材料中的Ba能進入CMAS中并促使結晶出鋇長石;BaLn2Ti3O10與CMAS反應形成由磷灰石和CaTiO3組成的連續致密結晶層,可有效阻擋熔融CMAS滲入,其抗CMAS腐蝕性能非常優越。Ba2REAlO5是鈦礦結構的一種變體,由于其結構中缺少1/6的O原子,點陣中O空位濃度大,具有超低的熱導率和彈性模量,且抗CMAS腐蝕性能優異,其中Ba2DyAlO5與熔融CMAS的反應結晶速率最快,抗CMAS腐蝕能力最強[80~82]。

稀土鋯酸鹽具有燒綠石和缺陷型螢石2種晶體結構,熔點高、相穩定性好、熱導率低,是一種極富應用前景的超高溫TBCs材料,具有代表性的是Gd2Zr2O7和La2Zr2O7[83~85]。特別地,稀土鋯酸鹽的抗CMAS腐蝕性能非常好,如熔融CMAS在Gd2Zr2O7表面,2者可在數十秒內快速反應,形成高熔點的磷灰石相,并且促使熔體結晶,在2者的界面形成連續致密反應層,有效抑制CMAS持續內滲[86]。但是,稀土鋯酸鹽的斷裂韌性不高,使得涂層的熱循環壽命不理想,因此增韌是稀土鋯酸鹽作為TBCs材料的研究重點。Wang等[87]在稀土鋯酸鹽中摻雜Sc2O3,研究了摻雜量對材料力學性能和熱膨脹系數的影響規律,優化出的摻雜量為10% (摩爾分數,下同);他們[87~89]還采用成分的非化學計量比設計改善了稀土鋯酸鹽的熱膨脹系數和韌性。此外,Wang等[90]還在稀土鋯酸鹽中摻雜LaPO4第二相,顯著提高了韌性,不僅闡明了韌化機理,還指出最優摻雜量為30%,并采用等離子噴涂方法制備了納米結構Gd2Zr2O7-30%LaPO4 TBCs;研究了其CMAS腐蝕行為,發現該涂層的抗CMAS腐蝕性能優于Gd2Zr2O7 TBCs,原因在于P可加速涂層與CMAS的反應形成致密阻擋層。CMAS作用下,Gd2Zr2O7-30%LaPO4涂層表面形成的致密反應層可分為2個亞層,下層由Gd-La-P磷灰石組成,而上層由Gd-La-P磷灰石、鈣長石、尖晶石和四方ZrO2相組成,在長時間的熱處理中該反應層能保持良好的穩定性,可有效阻止熔融CMAS持續內滲[91]。

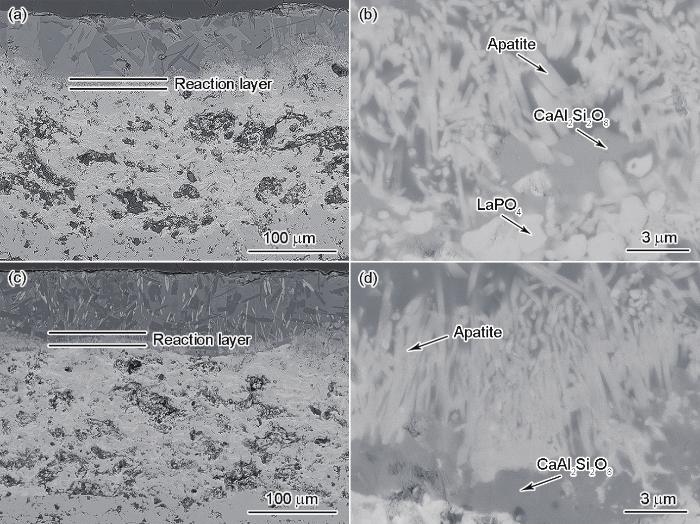

稀土磷酸鹽(LnPO4,Ln = 稀土元素)的熱導率低、高溫相穩定性好、抗熔鹽和CMAS腐蝕能力強,而且相比其他超高溫TBCs候選材料(如稀土鋯酸鹽),它的韌性更高,因此LnPO4被認為有成為新一代超高溫熱障涂層的巨大潛質[92,93]。Wang等[94]比較了LnPO4 (Ln = Nd、Sm、Gd)、YSZ在1250℃下CMAS腐蝕行為后發現,相比于YSZ與CMAS生成的松散反應層,LnPO4與CMAS的反應層更為致密無裂紋,能抑制CMAS進一步滲透。Guo等[95]和Zhang等[96]采用等離子噴涂方法成功制備了LaPO4/YSZ涂層并研究了其CMAS腐蝕行為,發現LaPO4/YSZ涂層的抗CMAS腐蝕性能與溫度相關,具體表現為:在1250℃時,涂層具有極強的阻止熔融CMAS滲透能力,但是在1300和1350℃時,CMAS滲入涂層較為明顯,主要原因是更高溫度下CMAS熔體的黏度很低,使得CMAS在涂層內的滲入速率大于其與涂層發生化學反應的速率,因此涂層內很難形成有效的結晶產物阻止熔體持續內滲。如圖5a[95]所示,在1250℃,CMAS侵蝕2 h后,在LaPO4/YSZ涂層表面觀察到厚度約為85 µm的殘余CMAS層;該層嵌有許多晶體,這是熔融CMAS自結晶的結果。圖5c[95]顯示了在1250℃下CMAS侵蝕10 h后涂層的橫截面微觀結構。與CMAS侵蝕2 h的情況相比,在這種情況下觀察到一些明顯的特征:界面處的反應層變得更加連續和致密,在此之上剩余的CMAS層厚度沒有變化,但是沉淀出更多的針狀化合物。值得注意的是,LaPO4涂層在CMAS作用下的腐蝕產物幾乎與溫度無關,主要由磷灰石、鈣長石和尖晶石相組成,如圖5b和d[95]所示。此外,LnPO4還可作為第二相添加到稀土鋯酸鹽中,細化母相晶粒、強化晶界,改善材料的韌性,提高抗CMAS腐蝕和熔鹽腐蝕性能[90,91,97,98]。

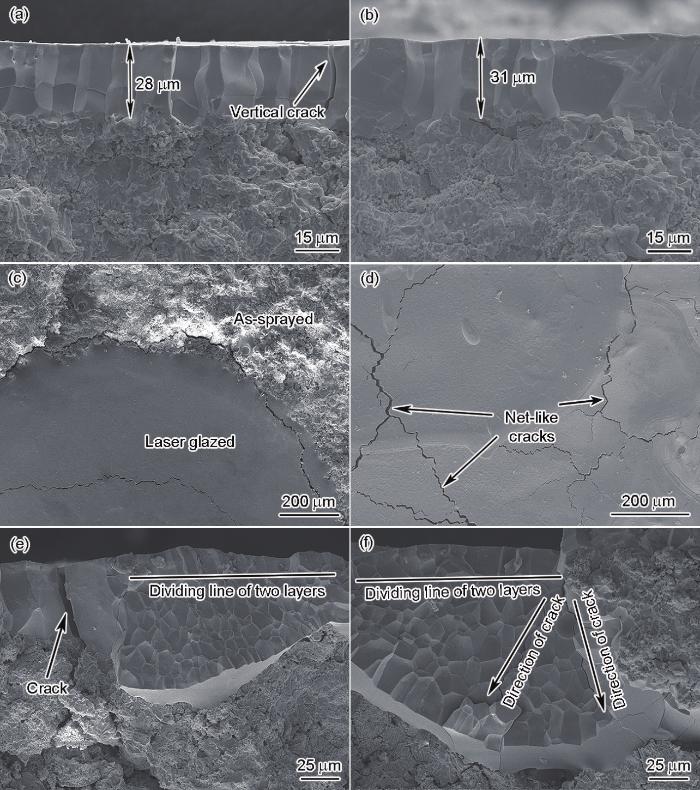

采用激光方法改性TBCs表面結構是一種提高涂層抗CMAS腐蝕性能的有效方法[99,100]。有研究者通過飛秒激光作用制備出具有微棒狀結構的涂層表面,降低了與熔融CMAS的接觸面積,涂層呈現出超疏液性,表現出良好的抗CMAS腐蝕性能[101~103]。郭磊等[104]研究了激光功率、掃描速率以及光束長度等工藝參數對YSZ改性層微觀結構的影響,指出改性層厚度與激光功率成正比,與光束長度成反比,受掃描速率影響較小。通過激光改性,TBCs由層片狀、高孔隙率的結構轉變為致密的柱狀微觀結構,如圖6a和b所示;同時,從圖6c和d中可觀察到涂層的表面粗糙度降低。Yan等[43]比較了激光改性涂層和原始涂層的CMAS腐蝕行為,發現改性涂層在CMAS作用下的相穩定性更好,其中改性層受CMAS腐蝕后依然能保持較好的結構完整性,如圖7a[43]所示;但是,長時間的熱處理會使得熔融CMAS沿著改性層中的縱向裂紋內滲,并腐蝕下方未改性的涂層,如圖7c和d[43]所示。激光改性層中不可避免會產生縱向裂紋,它們可提高改性涂層的抗熱震性能,但也是CMAS熔體滲透的通道[105]。針對此,郭磊等[104]設計了多層激光表面改性層,旨在通過多次的激光改性方法,使得改性層中的縱向裂紋不連貫,延緩或阻止熔融CMAS內滲,初期的結構設計效果如圖6e和f所示。同時,在使激光改性后涂層內裂紋不連續的思路中,Rai等[49]提出,除了制備更為致密的TBCs外,還可以將EB-PVD TBCs中幾乎垂直的柱狀結構改變成Z字形柱狀結構,這種結構有望減緩CMAS滲入速率,延長反應時間,從而生成黏度、熔點更高的結晶相來抑制進一步滲透。

圖6 激光改性涂層后單層斷面形貌和雙層的表面及斷面形貌

(a, b) single layer fracture cross-sections (c, d) double layer surfaces (e, f) double layer fracture cross-sections

Fig.6 Surface and fracture cross-sectional morphologies of laser-glazed coatings before (a, c, e) and after (b, d, f) parameter optimization

一些新型超高溫TBCs材料,如Gd2Zr2O7、LaCe2O7、GdPO4等,它們雖然具有TBCs應用的潛力,且抗CMAS腐蝕性能優異,但由于一些問題,比如熱膨脹系數較小、韌性差等,使得這些新型涂層的抗熱震性能不理想,特別是在CMAS、溫度梯度耦合作用的熱循環條件下,涂層壽命較低,容易過早剝落失效。通過TBCs的結構設計,人們提出了雙陶瓷層TBCs,即頂層陶瓷層為這些新型TBCs材料,底層陶瓷層為YSZ。這一方法調和了涂層系統與基體之間的熱膨脹不匹配和應力過大問題,且兼顧了涂層的隔熱、抗CMAS腐蝕性能。與單陶瓷層的Gd2Zr2O7、LaCe2O7、GdPO4等TBCs以及YSZ TBCs相比,它們對應的雙陶瓷層TBCs的熱循環壽命顯著提升,且具有更佳的抗CMAS腐蝕性能[92,98,106~108]。

近來,Motoren and Turbinen-Union Friedrichshafen GmbH (MTU)航空發動機公司研究人員指出,熔融CMAS會給飛機發動機葉片造成巨大損壞,未應用TBCs技術的部件與有涂層保護的部件的抗腐蝕性能相差較大。MTU中的Dilba[109]給出的解決方案是在YSZ層上再加一層,頂層與熔融CMAS發生反應,從而保持YSZ的結構和性能穩定。隨后,其開發人員設計了一種多涂層保護系統,即將2種硬、軟涂層交替涂覆在葉片上,形成共約15層、層厚10 μm以內、順序相同(先金屬氮化物,后金屬)的涂層體系。這種設計有效降低了涂層磨損程度,并且解決了因涂層過厚導致裂紋幾率增大的問題。

經過多年的發展和國家的大力支持,我國的TBCs研究水平與國外的差距越來越小,但在應用方面依然有不小的差距,特別是涂層的長壽命、可靠性和穩定性。同時,隨著航空發動機向著高性能、高推重比發展,渦輪進口溫度不斷提升,TBCs的工作溫度也越來越高,再加上環境污染加劇,使得TBC的CMAS腐蝕問題愈加突出。因此,下一代航空發動機對TBCs抗高溫腐蝕能力提出了更高的要求,這篇綜述對CMAS認識歷程、CMAS降解熱障涂層機理以及現有幾種主流抗CMAS腐蝕方法做了較為全面總結:

首先,探究CMAS的成分、熔點、黏度、結晶行為等自身特征是研究CMAS與涂層相互作用行為的基礎。CMAS的成分復雜,受地理位置、發動機工況、氣候變化等影響,使得CMAS的熔化行為、結晶特征以及黏度、鋪展性、滲入動力學、熱物理性能、力學性能等復雜多變,掌握上述特征、性能的變化規律,了解透徹CMAS,方能清楚CMAS對涂層的作用行為和機理。

其次,揭示CMAS對TBC的腐蝕損傷機理是開展CMAS防護的前提。雖然關于TBC的CMAS腐蝕已經研究多年,腐蝕機理也較為明晰,但是研究涉及的條件較為理想化,對環境沉積物的成分復雜性考慮不夠。比如,海洋環境下,鹽類的存在會與CMAS發生耦合作用,改變CMAS本身特征,如降低熔點、減小黏度,使得TBC的腐蝕復雜化、嚴重化,但是這些多元復雜高溫腐蝕環境下TBC的損傷行為研究較少,涂層失效機理仍不清楚。

最后,研發抗CMAS腐蝕的TBC材料和涂層結構設計是發展抗腐蝕長壽命TBC的支撐。第一代的YSZ TBC已被證實不能抵抗CMAS腐蝕,而且工作溫度越高,受腐蝕越嚴重,涂層服役壽命直線下降;一些新型的TBC材料如GdPO4和Gd2Zr2O7,雖然在抗CMAS腐蝕、高溫穩定性、隔熱性能等方面表現優秀,但是力學性能(如韌性)不理想,影響涂層的抗熱震性能,因此對這些涂層材料的增韌研究是重點。此外,激光表面改性已被證明能提高TBC的抗高溫腐蝕性能,但是改性涂層的結構設計和界面匹配相容性值得深入研究。

基于以上總結,為推動發展新一代長壽命高可靠性TBCs,對制約TBCs服役壽命的CMAS腐蝕的防護方法做以下展望:

(1) 研發抗CMAS腐蝕的TBC新材料。這些材料一方面需要迅速與CMAS反應形成反應層,且反應層需結構致密、化學穩定,能有效阻止熔融CMAS持續內滲;另一方面,這些涂層材料需具有熱導率低、熱膨脹系數大、韌性好等特性。目前來看,尚未發現完全符合上述要求的新型抗CMAS腐蝕涂層材料,相對較理想的有稀土磷酸鹽,特別是GdPO4,極具進一步研究的價值。

(2) 設計抗CMAS腐蝕的涂層結構。激光表面改性、施加表面防護層以及納米結構設計是值得研究的方法。在進行激光表面改性時,改性層的結構設計和結構精確控制是關鍵;施加表面防護層時,防護層與涂層的界面結合以及防護層的結構穩定性是重點;納米結構設計時,納米結構的高溫穩定性是難題。

1 CMAS腐蝕問題的發現

2 CMAS特性

3 熱障涂層CMAS腐蝕機理

圖1

圖2

4 熱障涂層的CMAS腐蝕防護方法

4.1 表面防護層

圖3

4.2 改性YSZ涂層材料促使CMAS結晶

圖4

4.3 抗CMAS腐蝕TBCs新材料

4.3.1 鈣鈦礦

4.3.2 稀土鋯酸鹽

4.3.3 稀土磷酸鹽

圖5

4.4 抗CMAS腐蝕的TBCs結構設計

圖6

圖7

5 總結與展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號