分享:異質(zhì)納米結(jié)構(gòu)金屬?gòu)?qiáng)化韌化機(jī)理研究進(jìn)展

異質(zhì)結(jié)構(gòu)金屬通常表現(xiàn)出傳統(tǒng)均質(zhì)材料無(wú)法企及的優(yōu)異綜合力學(xué)性能(如高強(qiáng)度、塑性和斷裂韌性等),這主要源于其內(nèi)部各組元間交互作用所產(chǎn)生的協(xié)同效應(yīng),包括應(yīng)力/應(yīng)變梯度、幾何必需位錯(cuò),以及獨(dú)特的界面行為等。本文聚焦層狀和納米孿晶2類典型的異質(zhì)納米結(jié)構(gòu),回顧近期關(guān)于異質(zhì)納米結(jié)構(gòu)金屬的強(qiáng)化與韌化機(jī)制的研究進(jìn)展,重點(diǎn)關(guān)注各異質(zhì)組元性質(zhì)、尺寸、界面以及加載方向等因素對(duì)宏觀強(qiáng)化與韌化行為的影響規(guī)律。

關(guān)鍵詞:

隨著航空航天、汽車、造船工業(yè)的發(fā)展,對(duì)于高強(qiáng)、高韌材料的需求愈加迫切。而強(qiáng)度(即材料抵抗形變和斷裂的能力)和韌性(即材料中存在裂紋而不發(fā)生失穩(wěn)斷裂的能力)作為決定金屬構(gòu)件服役過(guò)程中損傷或失效行為的2個(gè)關(guān)鍵力學(xué)性能參量,卻往往此消彼長(zhǎng),呈倒置關(guān)系,即強(qiáng)度提高的同時(shí)多會(huì)導(dǎo)致斷裂韌性的惡化。因此,實(shí)現(xiàn)金屬材料的同步強(qiáng)化和韌化是材料學(xué)家面臨的一項(xiàng)長(zhǎng)期挑戰(zhàn)。

從微觀結(jié)構(gòu)方面考慮,細(xì)化晶粒是實(shí)現(xiàn)金屬材料強(qiáng)度和韌性同步提升的有效方法之一,但通常僅當(dāng)晶粒尺寸在微米尺度時(shí)(>1 μm)效果明顯[1];當(dāng)晶粒進(jìn)一步細(xì)化至亞微米~納米尺度,大量晶界強(qiáng)化材料的同時(shí),不可避免地造成塑性和韌性的損失[2],原因在于納米晶粒內(nèi)部位錯(cuò)運(yùn)動(dòng)嚴(yán)重受阻,導(dǎo)致應(yīng)變硬化能力降低,無(wú)法有效地鈍化裂紋[2,3];另外,在斷裂過(guò)程中,高密度的大角度晶界也成為微觀孔洞的優(yōu)先形核位置(晶界/三叉晶界處容易產(chǎn)生應(yīng)力集中)[4,5]。與此同時(shí),高強(qiáng)度也促使納米結(jié)構(gòu)金屬對(duì)裂紋尺寸更加敏感(相對(duì)于低強(qiáng)度材料而言),僅當(dāng)裂紋尺寸很小時(shí),納米結(jié)構(gòu)金屬的高強(qiáng)度才能夠完全發(fā)揮作用;一旦裂紋尺寸超過(guò)某一臨界值(通常非常小,約幾十微米)[6],高強(qiáng)材料的實(shí)際承載能力將會(huì)極大地受限于斷裂韌性和裂紋長(zhǎng)度。由于材料在加工或服役過(guò)程中,內(nèi)部會(huì)不可避免地引入裂紋、孔洞等缺陷,因此,為確保高強(qiáng)度納米結(jié)構(gòu)金屬在工程服役過(guò)程中的安全性,避免由于內(nèi)部裂紋的存在而導(dǎo)致低載荷下破壞失效,精確測(cè)定其斷裂韌性并研究其斷裂行為和韌化機(jī)制至關(guān)重要。

與傳統(tǒng)均質(zhì)納米結(jié)構(gòu)金屬通過(guò)控制內(nèi)部結(jié)構(gòu)缺陷(如位錯(cuò)或晶界等)的形成、持續(xù)減小特征微觀結(jié)構(gòu)尺度來(lái)阻礙位錯(cuò)運(yùn)動(dòng)實(shí)現(xiàn)強(qiáng)化的策略不同,異質(zhì)納米結(jié)構(gòu)通過(guò)引入2種或2種以上具有顯著性能差異的組分單元(組元的微觀結(jié)構(gòu)尺寸至少有一維特征尺寸在納米量級(jí))來(lái)實(shí)現(xiàn)綜合力學(xué)性能的優(yōu)化。通過(guò)調(diào)整組分間的異質(zhì)性(如晶粒尺寸、晶體結(jié)構(gòu)、晶體取向或化學(xué)成分等的差異[7]),或組分單元的本征屬性、幾何形態(tài)、體積分?jǐn)?shù)、空間排布方式等,可構(gòu)建出多樣化的異質(zhì)結(jié)構(gòu),如梯度結(jié)構(gòu)[8,9]、雙相結(jié)構(gòu)[10,11]、層狀結(jié)構(gòu)[12]、雙峰結(jié)構(gòu)[13]等。得益于塑性變形過(guò)程中異質(zhì)組元間的相互約束以及塑性不協(xié)調(diào)引發(fā)的幾何必需位錯(cuò)(geometrically necessary dislocations,GNDs)的累積和背應(yīng)力強(qiáng)化(又稱為異質(zhì)變形誘導(dǎo)強(qiáng)化,hetero-deformation induced (HDI) strengthening[14],具體描述見下節(jié)),異質(zhì)納米結(jié)構(gòu)金屬普遍兼顧高強(qiáng)度、高塑性和加工硬化[15],同時(shí)可克服納米結(jié)構(gòu)金屬的極端脆性,實(shí)現(xiàn)高的斷裂抗力[16],而這是傳統(tǒng)均質(zhì)或隨機(jī)混合結(jié)構(gòu)金屬均無(wú)法實(shí)現(xiàn)的。

目前,對(duì)于異質(zhì)結(jié)構(gòu)金屬的塑性變形機(jī)制以及強(qiáng)塑性協(xié)同方面的研究較為深入,而對(duì)于其斷裂行為及韌化機(jī)制的研究卻相對(duì)有限。相比于強(qiáng)度和塑性的測(cè)試(通過(guò)單軸拉伸實(shí)驗(yàn)),斷裂韌性的測(cè)量過(guò)程相對(duì)復(fù)雜,且對(duì)試樣尺寸、實(shí)驗(yàn)設(shè)備、測(cè)試方法以及后續(xù)的應(yīng)力/應(yīng)變分析等要求較高。為準(zhǔn)確獲得與試樣尺寸無(wú)關(guān)的本征平面應(yīng)變斷裂韌性(KIC或JIC),首先應(yīng)制備出三維尺寸足夠大的塊體樣品,以滿足線彈性斷裂力學(xué)(B, b0 ≥ 2.5(KIC / σY)2,式中B為試樣厚度;b0為初始韌帶長(zhǎng)度;σY為有效屈服強(qiáng)度)或彈塑性斷裂力學(xué)(B, b0 ≥ 10 JIC / σY)對(duì)試樣的尺寸要求[17]。而目前大部分制備方法,無(wú)論是自下而上的方法(如物理氣相沉積[18]、電沉積[19,20]),還是自上而下的塑性變形技術(shù)(如表面塑性變形[21,22]等),所獲異質(zhì)結(jié)構(gòu)樣品均難以滿足上述尺寸要求。另外,由于樣品尺寸有限,通常需要利用微型試樣(由標(biāo)準(zhǔn)試樣等比例縮小),并采用對(duì)試樣尺寸要求較小的彈塑性斷裂力學(xué)(J積分)的方法進(jìn)行斷裂韌性測(cè)試。該方法面臨的挑戰(zhàn)是精準(zhǔn)地測(cè)量微型試樣的加載線位移(load-line displacement,LLD)以便于利用柔度法實(shí)時(shí)監(jiān)控裂紋擴(kuò)展長(zhǎng)度。而由于傳統(tǒng)夾式COD規(guī)(crack opening displacement (COD) gauge)本身尺寸太大,無(wú)法適用于微型斷裂試樣。因此,制備技術(shù)和測(cè)試方法的局限給異質(zhì)納米結(jié)構(gòu)金屬斷裂韌性的研究帶來(lái)了巨大挑戰(zhàn)。

1 異質(zhì)結(jié)構(gòu)金屬的強(qiáng)化機(jī)制

異質(zhì)結(jié)構(gòu)金屬的強(qiáng)化效果與其組成單元間的變形不兼容有關(guān),導(dǎo)致軟/硬界面附近出現(xiàn)明顯的應(yīng)變梯度。根據(jù)梯度塑性理論[25~27],這種應(yīng)變梯度通常需要GNDs來(lái)承擔(dān),且GNDs密度與塑性應(yīng)變梯度大小成正相關(guān)。異質(zhì)界面處的GNDs累積促使軟區(qū)內(nèi)產(chǎn)生長(zhǎng)程背應(yīng)力(back stress);而在硬區(qū)內(nèi)產(chǎn)生前應(yīng)力(forward stress)[28,29],2者的耦合作用表現(xiàn)為宏觀的HDI強(qiáng)化[14]。此外,軟/硬組元間的相互約束也有助于緩解應(yīng)變局域化,維持高的塑性變形穩(wěn)定性[30]。

異質(zhì)結(jié)構(gòu)的強(qiáng)化效果與GNDs的累積密度有關(guān)[15,31],意味著提高組元間的強(qiáng)度/硬度差異(即增加變形不兼容程度)[32]或增加界面密度(即提供更多的GNDs存儲(chǔ)空間)[12],均可在特定樣品體積內(nèi)提高GNDs的累積密度。因此,大量研究均主要著眼于這2個(gè)途徑來(lái)優(yōu)化異質(zhì)結(jié)構(gòu)金屬的綜合力學(xué)性能。近來(lái)研究發(fā)現(xiàn),組元間塑性或加工硬化差異對(duì)層狀異質(zhì)結(jié)構(gòu)金屬的力學(xué)性能也具有顯著的影響;另外,對(duì)于由各向異性組元(如納米孿晶)組成的異質(zhì)結(jié)構(gòu),加載方向也是調(diào)控其宏觀力學(xué)行為的關(guān)鍵因素。

1.1 組元間加工硬化差異對(duì)異質(zhì)層狀結(jié)構(gòu)金屬力學(xué)行為的影響

層狀結(jié)構(gòu)是一種特征明顯的異質(zhì)結(jié)構(gòu),由不同微觀結(jié)構(gòu)組元在良好界面結(jié)合情況下相互疊加而成,內(nèi)部含有大量的異質(zhì)界面,且界面兩側(cè)存在較大的力學(xué)性能差異。通常,組元間力學(xué)性能(如硬度、強(qiáng)度)差異越大,層狀結(jié)構(gòu)材料的強(qiáng)化效果越明顯[32]。

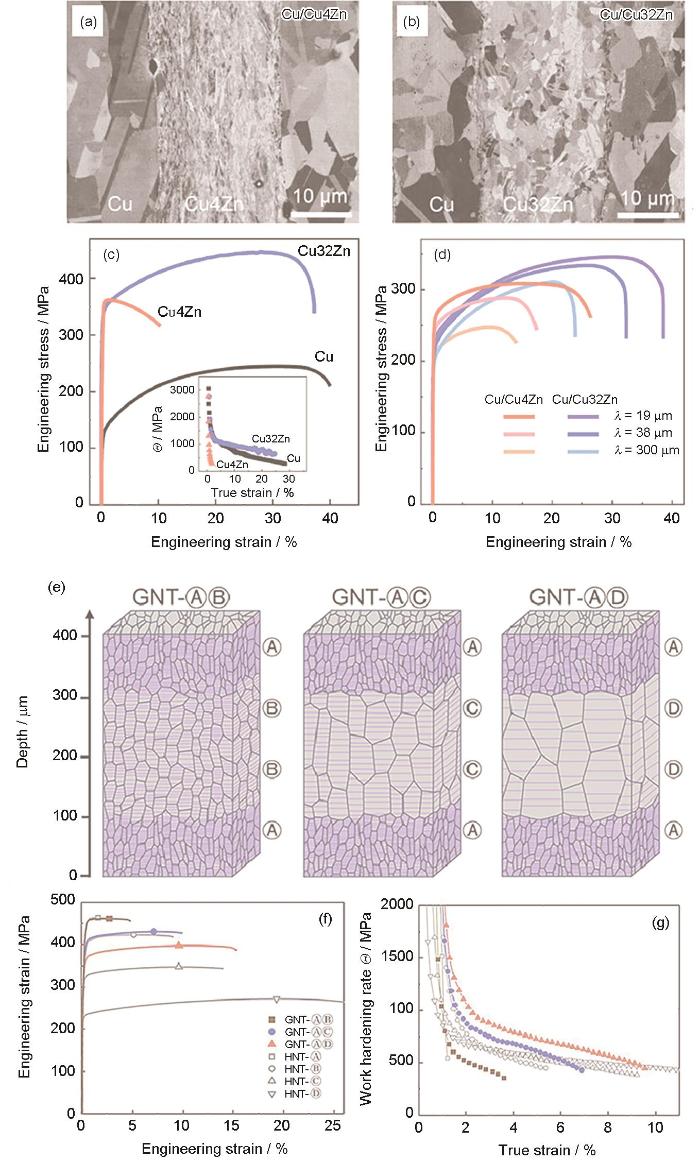

組元間的塑性或加工硬化能力差異也是調(diào)整層狀結(jié)構(gòu)金屬微觀應(yīng)變分布以及宏觀力學(xué)行為的重要因素[30]。對(duì)于2組具有相同組元強(qiáng)度,但加工硬化差異不同的層狀結(jié)構(gòu)Cu/Cu4Zn和Cu/Cu32Zn樣品(圖1a~c[33]),單軸拉伸結(jié)果顯示:隨層厚的減小,2組樣品均表現(xiàn)出強(qiáng)度和均勻延伸率的同步提升(圖1d[33]),這與GNDs密度的提高有關(guān)。但加工硬化差異較大的Cu/Cu4Zn表現(xiàn)出更高的屈服強(qiáng)度(圖1d[33])。這表明,在保持組元間強(qiáng)度差異相當(dāng)?shù)那闆r下,提高組元間加工硬化能力的差異,將更有助于實(shí)現(xiàn)層狀結(jié)構(gòu)材料在初始變形階段的強(qiáng)化作用。全場(chǎng)應(yīng)變分析發(fā)現(xiàn),組元間加工硬化能力差異越大,塑性變形初期的應(yīng)變分區(qū)越明顯,界面處累積的GNDs密度更高,從而提升了層狀結(jié)構(gòu)的整體屈服強(qiáng)度[33]。

圖1

圖1 層狀結(jié)構(gòu)Cu/Cu4Zn和Cu/Cu32Zn的局部微觀結(jié)構(gòu)(層間距λ = 19 μm)與相應(yīng)的工程應(yīng)力-應(yīng)變曲線,以及3種層狀納米孿晶Cu樣品的微觀結(jié)構(gòu)示意圖與相應(yīng)的工程應(yīng)力-應(yīng)變曲線和加工硬化率曲線,并與相應(yīng)的單組分進(jìn)行對(duì)照[33,34]

Fig.1 Microstructures and engineering stress-strain curves of laminated Cu/Cu4Zn and Cu/Cu32Zn, or nanotwinned Cu samples (GNT—gradient nanotwinned, HNT—homogeneous nanotwinned)

(a, b) microstructures of laminated Cu/Cu4Zn (a) and Cu/Cu32Zn (b) with layer thickness (λ) of 19 μm[33] (c, d) tensile engineering stress-strain curves of freestanding Cu, Cu4Zn, and Cu32Zn samples (c), and laminated Cu/Cu4Zn, Cu/Cu32Zn with different layer thicknesses (d) (Inset in Fig.1c shows work-hardening rate vs true strain of freestanding Cu, Cu4Zn, and Cu32Zn)[33] (e-g) schematics of microstructures of three sandwiched nanotwinned Cu samples (GNT-??, GNT-??, and GNT-??) (e), and their engineering stress-strain curves (f) and work hardening rate (Θ) vs true strain curves (g) in comparison to their HNT components[34]

這種組元間加工硬化差異(或組分間的塑性變形不兼容)也可以用于設(shè)計(jì)高性能梯度或?qū)訝罱Y(jié)構(gòu)納米孿晶金屬[34]。如圖1e[34]所示,通過(guò)在2個(gè)固定的表層硬組元(較小的晶粒尺寸和孿晶片層間距)中間等比例構(gòu)建具有不同微觀結(jié)構(gòu)(不同晶粒尺寸和孿晶片層間距)的軟組元,設(shè)計(jì)出具有不同組元間加工硬化差異的納米孿晶Cu樣品[34],發(fā)現(xiàn)具有較大的加工硬化差異的樣品(GNT-??)表現(xiàn)出更強(qiáng)的抑制應(yīng)變局域化的能力,并誘導(dǎo)產(chǎn)生更高密度的GNDs。這有助于提高變形穩(wěn)定性,延長(zhǎng)變形初期的彈-塑性過(guò)渡階段,從而獲得更高的額外強(qiáng)化和加工硬化[34]。這種通過(guò)改變組元間加工硬化差異實(shí)現(xiàn)異質(zhì)納米結(jié)構(gòu)金屬的性能優(yōu)化的策略,為高性能層狀或梯度納米結(jié)構(gòu)金屬的設(shè)計(jì)提供了新思路。

1.2 異質(zhì)納米孿晶結(jié)構(gòu)金屬的強(qiáng)化機(jī)制

納米孿晶結(jié)構(gòu)在實(shí)現(xiàn)金屬的強(qiáng)韌化方面具有獨(dú)特的優(yōu)勢(shì),這是由于低能的共格孿晶界不僅能夠有效地阻礙位錯(cuò)運(yùn)動(dòng)從而強(qiáng)化金屬,同時(shí)還能夠?yàn)槲诲e(cuò)提供豐富的存儲(chǔ)空間,維持良好的塑性和加工硬化[35]。這種優(yōu)勢(shì)不僅體現(xiàn)在均勻納米孿晶金屬中(將納米孿晶均勻地引入到亞微米或微米尺度的晶粒內(nèi)部),而且在異質(zhì)結(jié)構(gòu)中也可發(fā)揮有效的強(qiáng)韌化作用。通過(guò)動(dòng)態(tài)塑性變形(dynamic plastic deformation,DPD)技術(shù),將納米孿晶束(nanotwin bundle)作為一種“異質(zhì)相”引入到納米晶或粗晶基體中,已實(shí)現(xiàn)多種金屬或合金的強(qiáng)韌化[36~38]。例如,通過(guò)引入體積分?jǐn)?shù)為24%的納米孿晶束,可將316L奧氏體不銹鋼強(qiáng)化到約1.4 GPa[39],并能維持良好的斷裂韌性[37]。這是由于納米孿晶束不僅能夠有效地強(qiáng)化金屬(歸因于其超高的強(qiáng)度[40,41]),同時(shí),在斷裂過(guò)程中,還能夠發(fā)揮有效的本征和非本征韌化作用,從而提高異質(zhì)納米結(jié)構(gòu)金屬的斷裂韌性(詳見2.2節(jié))[37,38]。

納米孿晶束取向是調(diào)控其強(qiáng)化效果的重要因素。均勻納米孿晶作為一種典型的二維結(jié)構(gòu),即相對(duì)較小的孿晶片層間距(處于納米尺度)和相對(duì)較大的孿晶片層長(zhǎng)度(處于亞微米~微米尺度),導(dǎo)致其塑性變形機(jī)制以及宏觀力學(xué)行為存在顯著的各向異性,即:存在3種位錯(cuò)模式(① 硬模式I:位錯(cuò)滑移并穿過(guò)孿晶界;② 硬模式II:貫穿位錯(cuò)(threading dislocations)在孿晶片層內(nèi)部受限滑移;③ 軟模式:Shockley不全位錯(cuò)沿孿晶界滑移分別主導(dǎo)著垂直于孿晶界(twin boundaries,TBs)、平行于TBs和45°傾斜于TBs方向上的塑性變形[44])。因此,均勻擇優(yōu)取向納米孿晶Cu在宏觀上表現(xiàn)出顯著的各向異性強(qiáng)化和加工硬化,其中垂直于TBs的強(qiáng)度最高,平行于TBs的強(qiáng)度中等,而45°加載時(shí)強(qiáng)度最低[44]。

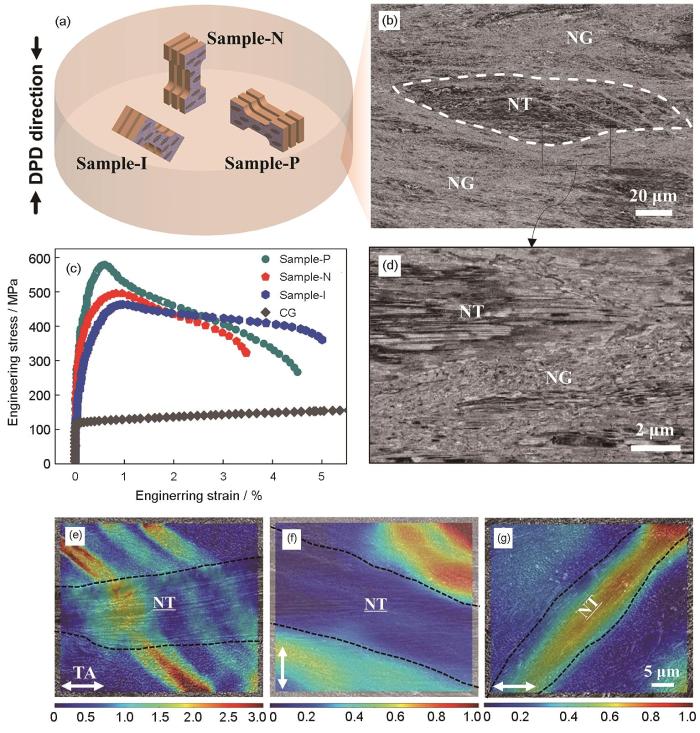

納米孿晶在異質(zhì)結(jié)構(gòu)中卻表現(xiàn)出不同的強(qiáng)化趨勢(shì)[45]。利用DPD技術(shù)制備的異質(zhì)納米孿晶結(jié)構(gòu)Cu的微觀結(jié)構(gòu)如圖2b和d[45]所示,具體表現(xiàn)為具有擇優(yōu)取向納米孿晶束(NT)鑲嵌在納米晶基體(NG)中。對(duì)該樣品分別沿上述3個(gè)加載方向(平行、垂直和45°傾斜于TBs)進(jìn)行單軸拉伸(圖2a和c[45]),結(jié)果表明:平行于TBs加載時(shí),納米孿晶束在異質(zhì)結(jié)構(gòu)中表現(xiàn)出最優(yōu)的強(qiáng)化效果;而垂直TBs加載時(shí),強(qiáng)化效果中等;45°加載時(shí)與均勻納米孿晶一致,強(qiáng)度最低。

圖2

圖2 拉伸試樣在動(dòng)態(tài)塑性變形(DPD) Cu樣品中的取樣方式示意圖,DPD Cu樣品中典型的截面微觀結(jié)構(gòu)(顯示納米孿晶束(NT)鑲嵌在納米晶(NG)基體中),納米孿晶/納米晶混合結(jié)構(gòu)Cu在不同加載方向下的拉伸工程應(yīng)力-應(yīng)變曲線,并與粗晶Cu進(jìn)行對(duì)比,及Sample-P、Sample-N和Sample-I在1.0%宏觀應(yīng)變量下的局部全場(chǎng)應(yīng)變分布圖[45]

Fig.2 Sampling schematic diagram, cross-sectional microstructures, and stress-strain curves of DPD Cu (DPD—dynamic plastic deformation)[45]

(a) schematic of the tensile specimens in the DPD disc and their orientations relative to the twin boundaries (TBs), i.e., parallel, normal, and 45° inclined to TBs, hereafter referred to as sample-P, sample-N, and sample-I, respectively (b, d) typical cross-sectional microstructures of DPD Cu, showing the nanotwins (NT) in the form of bundles embedded in a matrix of nanograins (NG) (c) tensile engineering stress-strain curves for the DPD processed heterogeneous nanostructured Cu and the coarse-grained (CG) Cu serve as a counterpart for comparison (e-g) local strain fields in sample-P (e), sample-N (f), and sample-I (g) at applied strain of 1.0%. The nanotwinned regions are denoted as NT, where the underscore indicated the direction parallel to TBs. The black dash lines indicate the position of the NT/NG interfaces. The tensile axes (TA) are represented by the double-headed arrows

這種強(qiáng)化效果的差異與異質(zhì)納米結(jié)構(gòu)中兩組分(即納米孿晶束和納米晶基體)之間的塑性變形協(xié)調(diào)性有關(guān)。利用高分辨DIC方法對(duì)各取向試樣的局部塑性應(yīng)變場(chǎng)分析(圖2e~g[45])發(fā)現(xiàn):平行TBs加載時(shí)(圖2e[45]),納米孿晶束與納米晶基體之間沒有明顯的應(yīng)變分區(qū),表明2者發(fā)生協(xié)調(diào)塑性變形;而垂直于TBs (圖2f[45])和45°加載(圖2g[45])時(shí),兩組分間存在明顯的塑性變形不協(xié)調(diào),此時(shí)應(yīng)變分別集中于納米晶基體(垂直于TBs)或?qū)\晶束(45°加載)中。

2 異質(zhì)結(jié)構(gòu)金屬的韌化機(jī)制

材料的韌化通常可通過(guò)本征和非本征2類韌化機(jī)制來(lái)實(shí)現(xiàn)[46]。其中本征韌化來(lái)源于材料微觀結(jié)構(gòu)本身對(duì)裂紋形核和擴(kuò)展的固有阻力,一般與晶粒尺寸、晶粒形狀、第二相顆粒的尺寸和分布等微觀結(jié)構(gòu)特征有關(guān);而非本征韌化機(jī)制是指通過(guò)裂紋偏折、裂紋橋連等機(jī)制降低裂紋尖端的局部應(yīng)力場(chǎng),從而降低裂紋擴(kuò)展的局部驅(qū)動(dòng)力。

高強(qiáng)金屬(如納米晶金屬、金屬玻璃等)通常表現(xiàn)出較差的斷裂韌性,也可通過(guò)這2類機(jī)制實(shí)現(xiàn)韌化。例如,設(shè)計(jì)強(qiáng)度和韌性交替變化的多層或梯度異質(zhì)結(jié)構(gòu)可有效改善其韌性,其相應(yīng)的韌化機(jī)制會(huì)受到裂紋取向、界面強(qiáng)度以及組元微觀結(jié)構(gòu)特征等諸多因素的影響。

2.1 異質(zhì)層狀結(jié)構(gòu)金屬的韌化機(jī)制

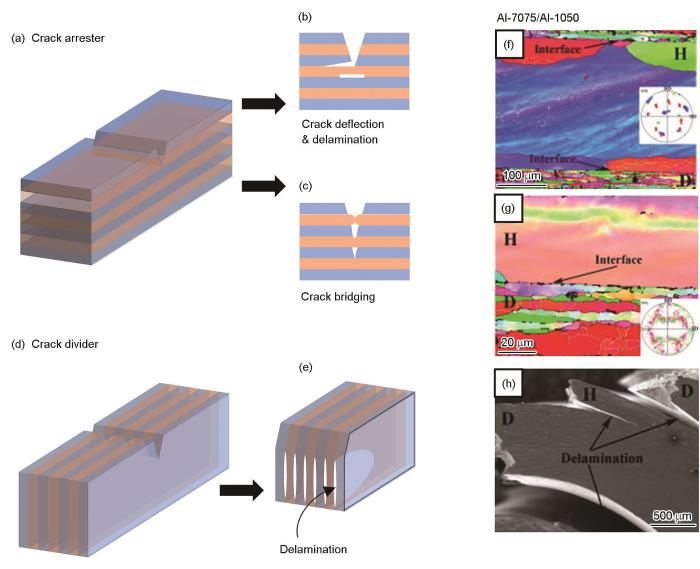

層狀結(jié)構(gòu)金屬由于存在大量的層間界面,可以激活多種與界面相關(guān)的機(jī)制,實(shí)現(xiàn)材料增韌,如圖3a~e所示。這些韌化機(jī)制的啟動(dòng)取決于裂紋與層界面的相對(duì)取向[47,48]:當(dāng)裂紋面和裂紋擴(kuò)展方向均垂直于異質(zhì)界面時(shí)(即圖3a所示的Crack arrester方向),如果界面結(jié)合力較弱(對(duì)于金屬/陶瓷、金屬/聚合物等復(fù)合材料而言)[48~50],則會(huì)因界面脫粘而發(fā)生裂紋偏折或?qū)恿?圖3b),這會(huì)顯著降低裂紋尖端的局部應(yīng)力場(chǎng)強(qiáng)度[51],并促進(jìn)裂紋尖端鈍化[47];而當(dāng)界面結(jié)合力較強(qiáng),且軟/硬層之間存在較大的塑性或韌性差異時(shí)(如金屬/非晶、粗晶金屬/納米晶金屬組成的異質(zhì)層狀結(jié)構(gòu)),微裂紋會(huì)優(yōu)先在脆性非晶或納米晶層中形核,但隨后裂紋擴(kuò)展會(huì)被韌性層所阻礙(圖3c)。在此過(guò)程中,韌性層可通過(guò)塑性變形來(lái)耗散能量,并在裂紋尾跡橋連裂紋,阻礙裂紋擴(kuò)展[52,53]。

圖3

圖3 層狀異質(zhì)結(jié)構(gòu)材料在不同裂紋取向下的韌化機(jī)制,Al-7075/Al-1050異質(zhì)層狀結(jié)構(gòu)金屬的EBSD微觀結(jié)構(gòu)[54]及其在Crack arrester方向沖擊斷裂的SEM斷面形貌[54]

Fig.3 Toughening mechanisms recorded in laminated materials with different cracking orientations relative to the heterointerfaces (a-e), EBSD and SEM images of the Al-7075/Al-1050 laminate (f-h)

(a-c) crack arrester orientation with both crack plane and crack growth direction perpendicular to the interfaces, where the crack deflection, delamination, or crack bridging may be activated (d, e) crack divider orientation with the crack plane perpendicular to the interfaces while the crack growth direction parallel to the interfaces, where the delamination may be developed (f, g) EBSD maps show the microstructure of the Al-7075/Al-1050 laminate[54] (h) SEM image of a Charpy fractured sample of the Al-7075/Al-1050 laminate tested in crack arrester orientation[54]

當(dāng)裂紋面垂直于異質(zhì)界面而裂紋擴(kuò)展方向平行于界面時(shí),即圖3d所示的Crack divider方向,裂紋前沿區(qū)域在三軸應(yīng)力作用下會(huì)沿相對(duì)較弱的異質(zhì)界面發(fā)生大范圍的層裂(delamination)[47],導(dǎo)致生成垂直于初始裂紋面的二次裂紋(圖3e)。這一方面會(huì)促進(jìn)裂紋尖端鈍化和能量吸收;同時(shí)也將裂紋尖端的平面應(yīng)變狀態(tài)(不利于材料塑性變形)轉(zhuǎn)變?yōu)槠矫鎽?yīng)力狀態(tài)(有利于材料塑性變形),增大參與斷裂過(guò)程的材料體積,從而提高斷裂阻力[55,56]。

層狀結(jié)構(gòu)材料中界面的增韌效果與其結(jié)合強(qiáng)度密切相關(guān)[57]。對(duì)于由高碳鋼和低碳鋼組成的多層結(jié)構(gòu)[58],在Crack arrester方向表現(xiàn)出抗沖擊性能的極大改善,這源于缺口附近界面脫粘導(dǎo)致的裂紋鈍化。在此過(guò)程中,界面結(jié)合力越弱,反而越有利于界面脫黏和能量吸收,從而獲得更加優(yōu)異的抗沖擊性能[58]。將高碳鋼與黃銅進(jìn)行復(fù)合組成異質(zhì)層狀結(jié)構(gòu),可有效消除高碳鋼的韌脆轉(zhuǎn)變行為,并獲得優(yōu)異的低溫抗沖擊性能[59]。利用該原理,還有望改善高強(qiáng)納米結(jié)構(gòu)金屬的脆性。例如,利用熱軋工藝制備將細(xì)晶Al-7075鋁合金層與粗晶Al-1050層交替堆疊成層狀結(jié)構(gòu)(圖3f和g[54]),獲得的沖擊韌性是初始態(tài)Al-7075合金的近18倍[54]。這種斷裂抗力的優(yōu)化歸因于高強(qiáng)Al-7075的本征韌化以及界面脫粘導(dǎo)致的層裂和裂紋偏折(圖3h[54])。由此可見,通過(guò)調(diào)整界面結(jié)合強(qiáng)度及維持可控的界面脫粘是異質(zhì)層狀結(jié)構(gòu)金屬獲得高韌性的關(guān)鍵。

層狀結(jié)構(gòu)材料的斷裂行為也表現(xiàn)出顯著的尺寸效應(yīng)[61]。對(duì)于納米多層結(jié)構(gòu)金屬(由層厚在納米級(jí)的組元交替疊加構(gòu)成),其強(qiáng)度/硬度通常隨單層厚度的降低(在幾百納米~幾納米范圍)而呈現(xiàn)出上升趨勢(shì)[62]。然而,塑性和韌性卻呈現(xiàn)出不同的層厚依賴性[60,63]。研究[60,63]發(fā)現(xiàn),對(duì)于由韌性Cu層和脆性的X層(X = Nb或Zr)組成的軟/硬交替多層膜(圖4a和b[60]),其韌性和塑性隨層厚變化并非單調(diào)變化,而是存在一個(gè)明顯的臨界層厚值(約25 nm),韌性或塑性在該值附近達(dá)到峰值(圖4c[60])。原因在于:對(duì)于韌/脆多層結(jié)構(gòu)金屬,微裂紋首先在脆性層形核,而韌性層可以通過(guò)發(fā)射位錯(cuò)鈍化裂紋,從而限制裂紋的擴(kuò)展。當(dāng)層厚大于25 nm時(shí),隨著層厚的減小,脆性X層中的裂紋尺寸以及相應(yīng)的裂紋尖端應(yīng)力場(chǎng)強(qiáng)度逐漸減小,此時(shí)Cu層可以有效地約束裂紋擴(kuò)展,因而宏觀表現(xiàn)為斷裂韌性的增加[63];但隨著層厚繼續(xù)降低至25 nm以下,Cu層內(nèi)位錯(cuò)活動(dòng)逐漸受到抑制,導(dǎo)致其對(duì)含裂紋脆性X層的約束作用減弱,因而斷裂韌性降低,表現(xiàn)出宏觀脆性[60]。該結(jié)果表明,通過(guò)構(gòu)建異質(zhì)多層結(jié)構(gòu),并合理調(diào)控軟/硬層比例或?qū)雍?確保軟層對(duì)硬層的有效約束作用,可以使脆性金屬在不損失高強(qiáng)度的情況下實(shí)現(xiàn)增韌。

圖4

圖4 納米多層結(jié)構(gòu)Cu/Nb和Cu/Zr的微觀結(jié)構(gòu),及Cu/Nb和Cu/Zr多層膜中斷裂韌性(KIC)隨Cu層厚度(hCu)的變化關(guān)系[60]

Fig.4 Microstructure and fracture toughness of nanolayered metals[60] (a, b) microstructures and corresponding SAED patterns (insets) of Cu/Nb (a) and Cu/Zr (b) nanolayered films (c) dependence of fracture toughness (KIC) on the thickness of Cu layer (hCu) for the Cu/Nb and Cu/Zr films (dots and left y-axis), and the calculated normalized KIC (lines and right y-axis) at different normalized cohesive strengths (σc / μ, where σc is cohesive strength and μ is the shear modulus of Cu layer)

2.2 異質(zhì)納米孿晶結(jié)構(gòu)金屬的韌化機(jī)制

增大孿晶束的尺寸或百分比均有利于斷裂韌性的進(jìn)一步優(yōu)化[38,64]。對(duì)于具有不同孿晶束尺寸的異質(zhì)結(jié)構(gòu)Cu,采用非接觸式視頻COD系統(tǒng)測(cè)量了N-P取向(具體命名方法見圖5a注釋)的標(biāo)準(zhǔn)斷裂韌性,測(cè)試結(jié)果表明:裂紋起始韌性JIC和裂紋擴(kuò)展阻力均隨著孿晶束長(zhǎng)軸尺寸的增加而增加,而強(qiáng)度卻基本保持不變[38]。另外,提高孿晶束的體積分?jǐn)?shù)也可獲得類似的變化趨勢(shì),即斷裂阻力隨著孿晶束體積分?jǐn)?shù)的增加而增加[64]。可見,通過(guò)控制納米孿晶束的尺寸和含量,可以在不損失其高強(qiáng)度的情況下,實(shí)現(xiàn)納米結(jié)構(gòu)金屬的有效增韌。

圖5

圖5 斷裂試樣在DPD Cu樣品中的取樣方式示意圖,不同取向試樣的裂紋擴(kuò)展阻力(J-R)曲線,及裂紋擴(kuò)展過(guò)程示意圖[16]

Fig.5 Schematic illustration of the CT specimens and their orientations, J-integral resistance

(a) schematic illustration of the CT specimens and their orientations in the DPD disc. The CT specimens were labeled with two-letter codes based on the crack plane orientation and crack growth direction with respect to the TBs inside the NTBs, i.e., parallel (P), normal (N), and 45° inclined (I) to the TBs, respectively; i.e., P-P, N-N, I-I and N-P, where the first letter designates the orientation of the expected crack plane with respect to the TBs, while the second letter designates the crack propagation direction with respect to the TBs

(b) J-R curves (c-f) schematic illustration of the failure process under different cracking orientations (The insert SEM image in Fig.5e shows a micro-crack (indicated by the white arrow) initiated at the NT/NG interface)

鑒于納米孿晶存在明顯的各向異性變形和力學(xué)行為[44],研究其各向異性韌化行為也十分重要。對(duì)于由擇優(yōu)取向納米孿晶束和納米晶基體組成的異質(zhì)納米結(jié)構(gòu)Cu (微觀結(jié)構(gòu)見圖2b和d[45]),分別沿著不同的裂紋方向(相對(duì)于孿晶界,如圖5a[16]所示)進(jìn)行斷裂韌性測(cè)試[16],并獲得完整的裂紋擴(kuò)展阻力(J-integral resistance,J-R)曲線(圖5b[16])。結(jié)果表明:當(dāng)裂紋面和裂紋擴(kuò)展方向均垂直于孿晶界時(shí)(即圖5a[16]中的N-N取向),斷裂韌性最高,其JIC值是P-P取向(裂紋面和裂紋擴(kuò)展方向均平行于孿晶界)的近3倍。這種各向異性斷裂韌性與納米孿晶束的各向異性韌化以及拉長(zhǎng)狀納米晶導(dǎo)致的裂紋偏折有關(guān)[16]。當(dāng)裂紋沿N-P和N-N取向擴(kuò)展時(shí)(圖5c和d[16]),納米孿晶束可以發(fā)揮橋連韌帶的作用,阻礙裂紋擴(kuò)展;而對(duì)于P-P和I-I取向(圖5e和f[16]),納米孿晶束會(huì)因與周圍納米晶基體發(fā)生塑性變形不協(xié)調(diào)(圖2f和g[45]),而導(dǎo)致兩組分界面處提前萌生微裂紋(圖5e插圖[16]),從而導(dǎo)致納米孿晶束無(wú)法發(fā)揮有效的橋連韌化作用。此外,在N-N和I-I取向下(圖5d和f[16]),還出現(xiàn)了明顯的裂紋偏折,這是由于主裂紋面偏離納米晶長(zhǎng)軸所致。值得注意的是,N-N取向同時(shí)激活了裂紋橋連和裂紋偏折2種韌化機(jī)制,因而獲得了非常優(yōu)異的強(qiáng)韌性匹配(KIC約90 MPa·m1/2,σy約535 MPa)。由此可見,通過(guò)調(diào)整納米孿晶在異質(zhì)結(jié)構(gòu)中的取向也是優(yōu)化其強(qiáng)韌性匹配的有效途徑。

3 結(jié)語(yǔ)與展望

異質(zhì)納米結(jié)構(gòu)金屬由于存在特殊的界面行為以及異質(zhì)組元間的耦合作用,使其在強(qiáng)韌化方面表現(xiàn)出明顯的優(yōu)勢(shì)。其多尺度、多組元、多結(jié)構(gòu)的設(shè)計(jì),以及豐富的微觀結(jié)構(gòu)特征/參數(shù)為異質(zhì)納米結(jié)構(gòu)材料的可控設(shè)計(jì)和強(qiáng)韌性的進(jìn)一步優(yōu)化提供了極大的潛力。

在對(duì)異質(zhì)納米結(jié)構(gòu)金屬的塑性變形機(jī)制、強(qiáng)化機(jī)制認(rèn)識(shí)的基礎(chǔ)上,深入系統(tǒng)地理解其斷裂行為和韌化機(jī)制也至關(guān)重要,這也是確保其安全工程服役的關(guān)鍵。關(guān)于異質(zhì)納米結(jié)構(gòu)金屬?gòu)?qiáng)化和韌化機(jī)制方面的研究,目前學(xué)界關(guān)注的熱點(diǎn)以及面臨的挑戰(zhàn)主要涉及以下問(wèn)題:

(1) 斷裂韌性測(cè)試原理與技術(shù)

目前對(duì)于塊體層狀結(jié)構(gòu)金屬斷裂韌性的研究大都采用定性的Charpy沖擊方法,亟需發(fā)展定量的準(zhǔn)靜態(tài)斷裂韌性測(cè)試技術(shù),以獲取其本征的斷裂韌性值(KIC或JIC)。

顯微力學(xué)測(cè)試技術(shù)的發(fā)展(如微納尺度下的懸臂梁彎曲試驗(yàn)),使小尺寸脆性陶瓷/陶瓷或準(zhǔn)脆性金屬/金屬玻璃復(fù)合薄膜的本征斷裂性能測(cè)試取得了很大進(jìn)展。但對(duì)于韌性較好的金屬/金屬納米多層薄膜,仍面臨著巨大的實(shí)驗(yàn)技術(shù)挑戰(zhàn)(由于裂尖塑性區(qū)尺寸較大,其相應(yīng)的斷裂機(jī)制在小尺寸試樣下發(fā)生了根本性的改變)[49]。

對(duì)于非均質(zhì)的異構(gòu)金屬,基于連續(xù)介質(zhì)的斷裂力學(xué)準(zhǔn)則是否有效,仍存在疑問(wèn)。

(2) 高強(qiáng)、高韌異質(zhì)納米結(jié)構(gòu)設(shè)計(jì)及強(qiáng)韌性優(yōu)化

將異質(zhì)層狀結(jié)構(gòu)中界面主導(dǎo)的強(qiáng)韌化機(jī)制與其他機(jī)制(如納米沉淀、相變、孿生等)結(jié)合,以實(shí)現(xiàn)綜合性能的進(jìn)一步優(yōu)化。

利用機(jī)器學(xué)習(xí)預(yù)測(cè)和設(shè)計(jì)具有最優(yōu)化性能的異質(zhì)結(jié)構(gòu)材料。

(3) 異質(zhì)納米結(jié)構(gòu)金屬斷裂行為及韌化機(jī)制的深入探索

由于異質(zhì)納米結(jié)構(gòu)金屬的多樣性,不同類型的異質(zhì)結(jié)構(gòu)在斷裂過(guò)程中,也將呈現(xiàn)出不同的斷裂模式和韌化機(jī)制。例如,對(duì)于梯度結(jié)構(gòu)金屬,梯度順序、梯度大小、梯度種類(如梯度位錯(cuò)、梯度孿晶)等如何影響梯度材料的斷裂行為,尚不明確。

加載模式(如單調(diào)加載或循環(huán)加載)以及外部環(huán)境(如溫度、腐蝕介質(zhì)等)如何影響異質(zhì)結(jié)構(gòu)金屬的斷裂和疲勞裂紋擴(kuò)展行為,仍需要進(jìn)一步的探索。

通過(guò)實(shí)驗(yàn)和計(jì)算模擬相結(jié)合的方法深入探索異質(zhì)結(jié)構(gòu)金屬的微觀斷裂行為及相關(guān)機(jī)制(如裂紋尖端的應(yīng)力/應(yīng)變分布、微觀孔洞形核機(jī)制等)。

以上問(wèn)題,對(duì)于深入理解異質(zhì)結(jié)構(gòu)金屬的強(qiáng)韌化機(jī)制,實(shí)現(xiàn)其綜合力學(xué)性能進(jìn)一步優(yōu)化以及潛在的工程應(yīng)用,具有非常重要的意義。

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)