分享:基于飛秒激光時域熱反射法的微尺度Cu-Sn金屬間化合物熱導率研究

周麗君1,2, 位松1,2,3, 郭敬東 ,1,2, 孫方遠

,1,2, 孫方遠 ,4, 王新偉5, 唐大偉5

,4, 王新偉5, 唐大偉5

1.

2.

3.

4.

5.

利用雙波長飛秒激光時域熱反射系統(tǒng)對微尺度Cu-Sn金屬間化合物的熱輸運性能開展研究。利用回流與時效工藝制備Cu-Sn擴散偶,界面處生成均勻連續(xù)的Cu6Sn5和Cu3Sn金屬間化合物,材料厚度均在微米量級且Cu6Sn5的(001)晶面具有明顯的擇優(yōu)取向特征。由于實驗參數(shù)對待測參量的敏感度會影響擬合精度,重點分析了鋁傳感層厚度與加熱光調制頻率對金屬間化合物熱導率測量敏感度的影響,以選定具體的實驗參數(shù)。經(jīng)測試,Cu6Sn5和Cu3Sn的熱導率分別為47.4和87.6 W/(m·K),均略高于已有研究報道,分析認為主要是由于樣品制備技術不同而導致的材料微觀結構差異所致。討論了加熱光斑尺寸、鋁傳感層厚度及材料比熱容的不確定性對熱導率測量誤差的影響,得到Cu6Sn5熱導率誤差為-6.8%~4.6%,Cu3Sn熱導率誤差為-7.1%~4.4%。本工作表明飛秒激光時域熱反射技術在電子封裝微尺度金屬間化合物熱輸運特性研究方面具備適用性,所得實測數(shù)據(jù)對于電子封裝熱設計及可靠性評價有重要參考意義。

關鍵詞:

近年來,隨著電子封裝技術逐漸向高密度、高頻率和高速率的方向發(fā)展,雙列直插封裝、四方扁平封裝、針柵/球柵陣列封裝等傳統(tǒng)封裝技術愈發(fā)難以滿足應用要求。在這種背景下,以芯片堆疊為主要特征的三維封裝成為一種極具前景的封裝技術[1~3]。在三維封裝中,應用于芯片疊層的微連接技術最為關鍵,關系到芯片的高性能運算與長期可靠服役。目前,常見的微連接技術包括:釬焊連接、熱壓鍵合、黏接鍵合、超聲波鍵合和瞬時液相鍵合等[1,4]。傳統(tǒng)焊點結構以焊料成分為主,焊料與基板之間僅有一薄層金屬間化合物(intermetallic compound,IMC);與傳統(tǒng)連接技術不同,三維封裝中微互連焊點的尺寸已經(jīng)縮小到20 μm以下,焊點結構以金屬間化合物為主,大部分或全部的焊料均已轉化為金屬間化合物[3,4]。考慮到微互連焊點在芯片與焊盤的電氣和機械連接,以及作為散熱通道實現(xiàn)芯片熱量耗散等方面發(fā)揮著重要作用,焊點尺寸持續(xù)縮小所造成的焊點結構變化給電子封裝行業(yè)帶來了許多新的挑戰(zhàn)。

在電子封裝熱設計方面,掌握準確的材料熱輸運參數(shù)是實現(xiàn)溫度場精準預測的重要保障;然而,當前微互連焊點中金屬間化合物的熱輸運參數(shù)嚴重缺失,嚴重影響電子封裝結構的溫度場與熱應力分析預測[5,6]。出現(xiàn)這種情況的原因在于,常規(guī)材料熱導率分析測試方法,如穩(wěn)態(tài)熱流法[7,8]、激光閃測法[9,10]或瞬態(tài)平面熱源法[11,12]等,均要求樣品具有毫米量級以上尺寸,難以用于微尺度材料的熱輸運特性評價,因此關于微互連焊點中金屬間化合物熱輸運參數(shù)的研究鮮見報道。盡管少量研究采用惰性氣體霧化技術制備金屬間化合物粉體,再借助熱靜壓粉體成型法得到大尺寸金屬間化合物塊體[13,14],以滿足常規(guī)方法的分析測試需求;但是,在晶粒尺寸、數(shù)量、取向及缺陷等微觀結構信息方面,基于上述粉末冶金技術獲得的金屬間化合物與實際情況下通過界面反應獲得的金屬間化合物存在巨大差異,而材料熱輸運特性對微觀結構變化十分敏感,因此有必要加強面向微米乃至納米尺度金屬間化合物熱輸運特性的測量方法研究。

飛秒激光時域熱反射法(time-domain thermoreflectance,TDTR)是一種較為前沿的材料熱輸運特性研究手段,其原理為:利用一束超快脈沖激光加熱待測材料,引發(fā)材料表面溫度和反射率發(fā)生變化,再借助另外一束延遲時間可調控的脈沖激光探測材料表面反射率的實際變化情況,然后將實驗采集數(shù)據(jù)與理論計算數(shù)據(jù)對比,通過調整理論模型的待測參量使2者差異最小化,最終得到待測材料熱物性參數(shù)。TDTR技術具有測試影響因數(shù)少、所需樣品尺寸小、數(shù)據(jù)準確度高等優(yōu)點,現(xiàn)已應用于電子聲子耦合機理[15,16]、薄膜導熱特性測量[17,18]、材料界面熱阻評價[19~21]等方面的相關研究。本工作自主搭建TDTR測試平臺并針對電子封裝中微尺度金屬間化合物的熱導率開展細致研究。

目前,應用于芯片疊層微連接的材料體系包括Cu-Sn[22]、Cu-In[23]、Ag-Sn[24]、Au-In[25]、Ni-Sn[26]等,其中Cu-Sn體系具有生產(chǎn)工藝成熟、鍵合效率高和經(jīng)濟性良好等優(yōu)點,因而應用領域最為廣泛。而隨著三維封裝及異構集成中微互連焊點尺寸縮小至微米尺度,實際Cu-Sn體系焊點結構以Cu6Sn5、Cu3Sn金屬間化合物為主[4,22],錫基焊料已經(jīng)消耗殆盡,為此本工作采用Cu6Sn5和Cu3Sn作為研究對象,分析討論TDTR技術在電子封裝微尺度金屬間化合物熱導率研究方面的適用性,以期為電子封裝熱設計及可靠性評價提供一定的參考與指導。

1 實驗方法

1.1 TDTR實驗系統(tǒng)

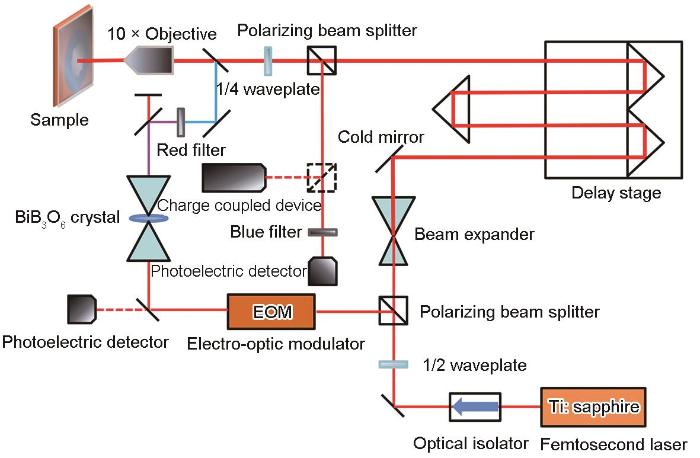

對于金屬材料而言,表面反射率與溫度近似成線性關系[18,20],TDTR系統(tǒng)正是利用這一現(xiàn)象分析材料熱輸運特性。TDTR系統(tǒng)采用鈦寶石激光器作為光源,激光波長800 nm,脈沖寬度約100 fs,重復頻率80 MHz。一束激光經(jīng)過光隔離器、1/2波片和偏振分光器后分離為2束相互垂直的激光,利用豎直偏振激光作為加熱光,水平偏振激光作為探測光。其中,加熱光經(jīng)過電光調制器后轉化為特定頻率的方波或正弦波,利用光電探測器監(jiān)控實際調制情況。然后,利用三硼酸鉍(BiB3O6)晶體使加熱光頻率加倍得到400 nm波長藍光,需使用濾光片濾除原有800 nm波長紅光。另外,探測光經(jīng)過偏振分光器進入機械延遲平臺,在此之前使用擴束器將激光直徑放大3.3倍,以防激光在傳播過程中光斑尺寸發(fā)生變化進而對測量信號產(chǎn)生影響。接著,使用冷光鏡將加熱光與探測光合為一束,經(jīng)過10倍物鏡聚焦于樣品表面。最后,使用1/4波片將攜帶樣品表面溫度信息的探測光分離出來,經(jīng)過偏振分束器的完全反射,利用平凸透鏡將探測光聚焦于感應探測器,配合鎖相放大器實現(xiàn)信號的采集與分析。值得注意的是,在光電探測器前放置藍光濾光片,能夠有效規(guī)避加熱光的干擾;此外,需通過反射鏡將光線傳導至電荷耦合器件相機,以便進行樣品表面質量及加熱光與探測光重合度的觀察。TDTR實驗系統(tǒng)示意圖如圖1所示。

圖1

圖1 飛秒激光時域熱反射(TDTR)實驗系統(tǒng)示意圖

Fig.1 Schematic of femtosecond laser time-domain thermoreflectance (TDTR) system

1.2 樣品制備與表征

本工作采用高純電解Cu與純Sn顆粒(純度99.99%)作為Cu-Sn金屬間化合物制備原料。首先,將銅塊切為直徑6 mm、厚度3 mm的圓柱體,經(jīng)過研磨與拋光使銅塊表面呈現(xiàn)鏡面,再使用無水乙醇和10%H2SO4 (質量分數(shù))除去油污和氧化膜,去離子水洗凈待用;然后,采用精密電子天平稱取錫粒50 mg,在銅塊表面涂抹適量的松香助焊劑,并將錫粒置于銅塊上表面;接著,設定回流峰值溫度為275℃,將上述樣品放入回流爐中,使錫粒在銅塊表面發(fā)生重熔、鋪展及界面反應;繼而,將樣品置于恒溫爐中,200℃時效處理120 h,促進金屬間化合物繼續(xù)生長;之后,利用研磨拋光工藝除去樣品表面的純Sn金屬,露出銅塊表面的微尺度Cu-Sn金屬間化合物;最后,采用電子束蒸鍍法在樣品表面制作鋁膜作為傳感層,以獲得良好的光熱反射信號。

采用Supra 55場發(fā)射掃描電子顯微鏡(SEM)觀察金屬間化合物微觀形貌,利用配套的能譜分析儀(EDS)檢測材料元素成分,利用背散射電子衍射儀(EBSD)獲得晶體取向信息,使用D/MAX2400 X射線衍射儀(XRD)進行金屬間化合物物相鑒定,最后采用自主搭建的TDTR實驗系統(tǒng)分析測試Cu-Sn金屬間化合物的熱輸運特性。

1.3 熱輸運模型

TDTR測試系統(tǒng)鎖相放大器采集的有效信號Z(ωo)為:

式中,β為傳感層的光熱反射系數(shù),Qpump和Qprobe分別為單個加熱激光脈沖和探測激光脈沖的能量,T為激光脈沖間隔,ωo和ωs分別為調制頻率和采樣頻率,τ為加熱激光相對于抽運激光的延遲時間,m為任意整數(shù)。H(ω)為頻域下材料對單位能量脈沖加熱的響應:

式中,Rpump和Rprobe分別為加熱激光和探測激光在材料表面的光斑半徑;ω為頻率;k為積分變量;C(ω)和D(ω)為樣品傳遞矩陣的2個子項,包含樣品熱物性信息的參數(shù),詳細推導見文獻[27,28]。在特定測量頻率ωo下,假定C和D已知,則可以通過H(ω)和Z(ωo)計算得到與實驗測量信號對應的理論模擬信號,通過擬合C和D可以最終得到待測量樣品的相關熱物性參數(shù)。

2 實驗結果與討論

2.1 材料微觀結構

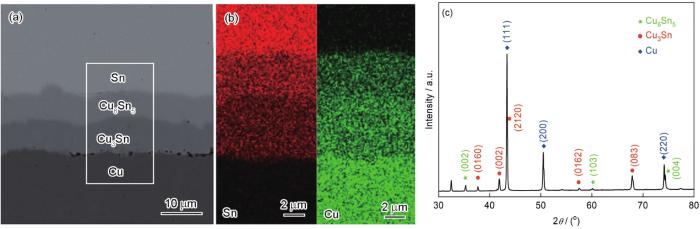

考慮到材料的熱輸運特性對微觀結構十分敏感,本工作模擬電子封裝釬焊連接技術并利用回流與時效工藝制備樣品,得到與實際產(chǎn)品類似的微尺度金屬間化合物,進而開展材料顯微組織、元素成分、物相種類及晶粒取向等研究。Cu-Sn擴散偶界面處微觀結構的SEM像、EDS分析和XRD譜如圖2所示。SEM像顯示界面附近從上到下依次為純Sn焊料、反應區(qū)域和純Cu基板,其中界面反應區(qū)域存在2層金屬間化合物(圖2a)。根據(jù)EDS和XRD分析結果,能夠判斷2層金屬間化合物分別為Cu6Sn5和Cu3Sn (圖2b和c)。可以看出,Cu6Sn5層平均厚度為4.2 μm,Cu3Sn層平均厚度為5 μm,常規(guī)材料熱導率分析測試方法難以勝任這種微尺度材料的熱輸運特性評價。純Sn焊料與純Cu基板的反應符合多元體系熱力學與動力學[2,22],在回流過程中重熔的純Sn焊料與純Cu基板發(fā)生接觸,由于原子濃度梯度的存在,Cu原子迅速地溶解于純Sn焊料,從而在界面處達到非常高的濃度。然后,過多的Cu原子會在Cu基板處析出,純Sn焊料中Cu原子減少至亞穩(wěn)態(tài)溶解度狀態(tài)。在亞穩(wěn)態(tài)溶解度下,因為Cu、Sn原子之間具有很大的化學反應驅動力,Cu6Sn5以異質形核方式形成于純Sn焊料與Cu基板界面處。另外,根據(jù)Cu-Sn二元相圖[29],Cu3Sn金屬間化合物也會同時出現(xiàn)。在時效過程中,一方面Cu原子會與Sn原子繼續(xù)反應生成Cu6Sn5,另一方面Cu原子會與Cu6Sn5反應生成Cu3Sn,隨著界面反應進行,金屬間化合物晶粒的尺寸逐漸變大而數(shù)量逐漸減少,但是反應速率相較于回流時大為降低,而且在回流過程中形成的不同形貌的金屬間化合物逐漸轉變?yōu)閷訝罱Y構。

圖2

圖2 Cu-Sn擴散偶界面處微觀結構的SEM像、EDS分析及XRD譜

Fig.2 Microstructure analyses of the interface for Cu-Sn diffusion couple specimens

(a) SEM image of microstructure

(b) EDS element maps of square region in Fig.2a

(c) XRD spectrum of Cu-Sn specimen

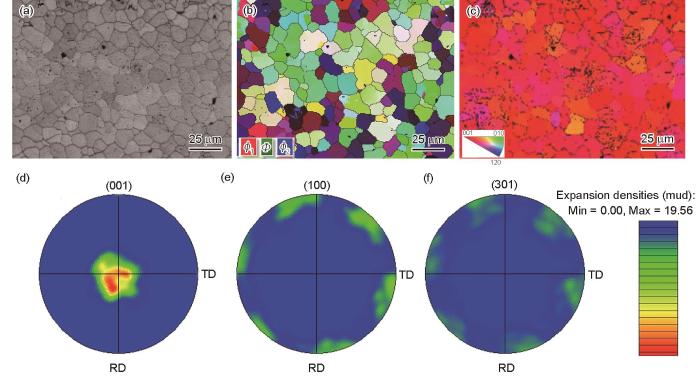

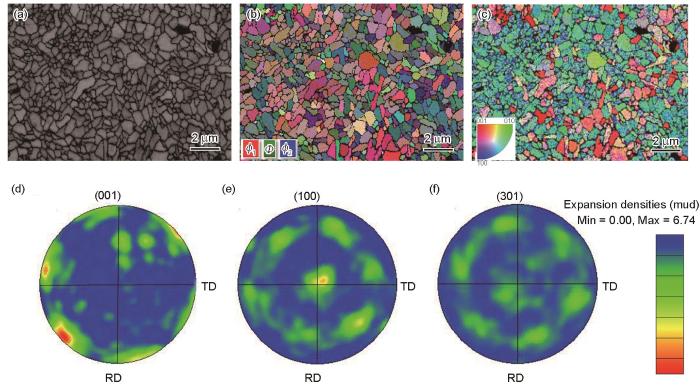

通過EBSD技術獲取材料晶粒取向信息,有利于深入了解金屬間化合物的結構特點。根據(jù)上文XRD分析結果可知,Cu6Sn5為hcp結構(空間群:P63/mmc),Cu3Sn為單斜結構(空間群:Cmcm),據(jù)此在EBSD系統(tǒng)中選擇合適的材料晶體結構以便分析。圖3為Cu6Sn5的晶粒取向分布情況。可以看出,Cu6Sn5晶粒分布較為均勻,平均晶粒尺寸約為10 μm (圖3a和b)。另外,在軋向(rolling direction,RD)與橫向(transverse direction,TD)平面垂直方向,Cu6Sn5晶粒顏色較為一致,說明Cu6Sn5晶粒在該方向取向相近,可能存在織構(圖3c)。為進一步分析Cu6Sn5晶粒取向特點,通過EBSD數(shù)據(jù)處理獲得Cu6Sn5的極圖(圖3d~f)。可以看出,在(001)極圖中,Cu6Sn5取向主要分布在極射赤道面圓心附近,說明Cu6Sn5的(001)晶面存在明顯的擇優(yōu)取向特征,且(001)晶面垂直于RD-TD平面。根據(jù)EBSD系統(tǒng)試樣坐標系與晶體坐標系之間的關系,可知Cu6Sn5的(001)晶面傾向于垂直Cu-Sn擴散偶界面。已有研究[30]也發(fā)現(xiàn)了類似現(xiàn)象,其原因可能是Cu6Sn5的(001)晶面表面能較低,在界面反應過程中能夠穩(wěn)定生長。另外,在(100)極圖和(301)極圖中,Cu6Sn5取向分布散漫,不存在明顯的擇優(yōu)取向分布。圖4為Cu3Sn的晶粒分布及取向情況。可以看出,Cu3Sn晶粒分布較為均勻,平均晶粒尺寸約為1 μm (圖4a~c);在(001)、(100)和(301)極圖中,Cu3Sn晶粒取向分布散漫,整體密度很低,不存在明顯織構(圖4d~f)。

圖3

圖3 Cu6Sn5晶粒取向分布情況

Fig.3 Orientation distributions of Cu6Sn5 grains

(a) band contrast image (b) Euler color image (?1, Φ, ?2—Euler angles)

(c) orientation color image perpendicular to RD-TD plane (RD—rolling direction, TD—transverse direction)

(d) (001) pole figure (e) (100) pole figure (f) (301) pole figure

圖4

圖4 Cu3Sn晶粒取向分布情況

Fig.4 Orientation distributions of Cu3Sngrains

(a) band contrast image (b) Euler color image

(c) orientation color image perpendicular to RD-TD plane

(d) (001) pole figure (e) (100) pole figure (f) (301) pole figure

2.2 測試敏感度分析

TDTR方法是通過調整熱輸運理論模型中的待測參量,借助最小二乘法擬合實現(xiàn)理論數(shù)據(jù)與實驗數(shù)據(jù)差異最小化,進而獲取待測物質的熱物性參數(shù)。實驗參數(shù)對待測參量的敏感度將會影響擬合精度,即待測參量的敏感度越高,則擬合結果誤差越小。本工作中鎖相放大器采集信號對被測參量的敏感度決定了結果準確度,測試敏感度的數(shù)學表達式為[31]:

式中,x為待擬合參數(shù),Y為鎖相放大器采集信號,Sx 為采集信號Y對x的敏感度(Sx 為幅值信號、相位信號或復數(shù)信號)。考慮到TDTR測試過程中可調實驗參量為鋁傳感層厚度和加熱光調制頻率,本工作主要分析這2項參量對Cu6Sn5和Cu3Sn熱導率測量敏感度的影響。

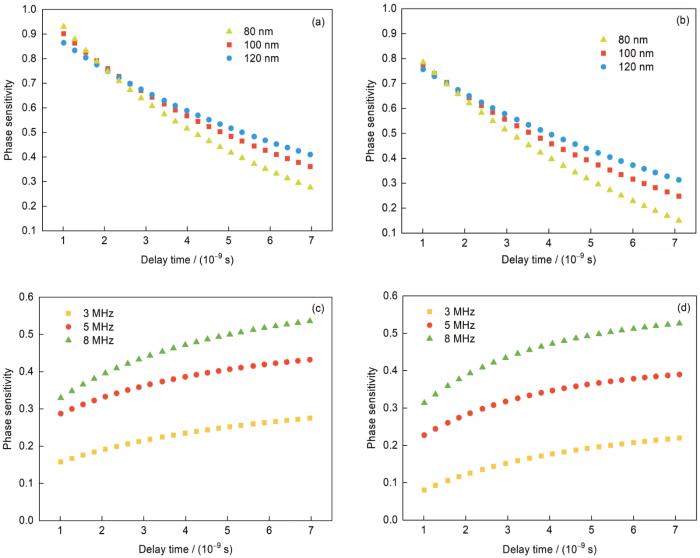

圖5為鋁傳感層厚度和加熱光調制頻率對Cu6Sn5和Cu3Sn熱導率測量所得相位信號敏感度的影響。可見,在絕大部分測試延遲時間段,鋁傳感層厚度越大則TDTR相位信號的敏感度越高(圖5a和b),因此應盡可能選擇更厚的鋁傳感層以獲得更高的材料熱導率測量敏感度,但是在電子束蒸鍍工藝中增加鋁傳感層厚度容易使樣品表面變得粗糙,從而導致實際測量信號信噪比降低,所以本工作最終選擇厚度為100 nm的鋁傳感層。另外,在整個測試延遲時間段,加熱激光調制頻率越高則TDTR相位信號的敏感度越高(圖5c和d),因此應盡可能選擇更高的加熱光調制頻率,但是TDTR系統(tǒng)可用調制頻率受到許多其他因素的制約,例如光電探測器帶寬、高頻電磁噪聲等,所以本工作最終選擇調制頻率為5 MHz的加熱脈沖激光。

圖5

圖5 鋁傳感層厚度和加熱光調制頻率對Cu6Sn5和Cu3Sn熱導率測量所得相位信號敏感度的影響

Fig.5 Influences of aluminum transducer thickness (a, b) and pump laser modulation frequency (c, d) on phase signal sensitivity in thermal conductivity measurement for Cu6Sn5 (a, c) and Cu3Sn (b, d)

2.3 測試結果與分析

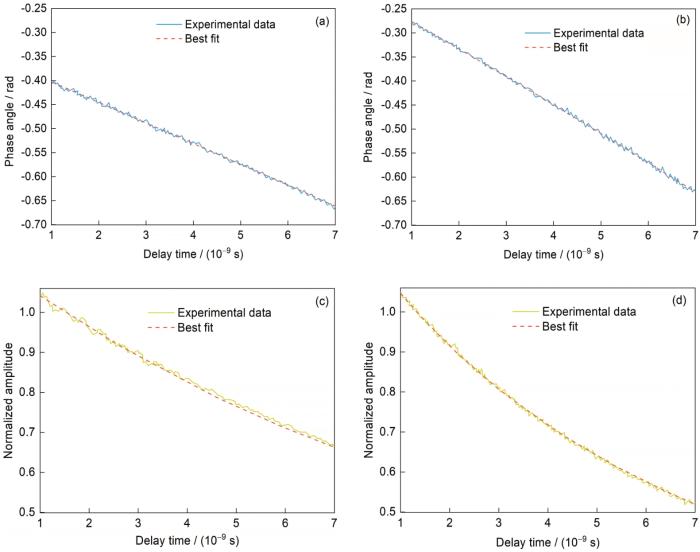

常溫下Cu6Sn5和Cu3Sn熱導率的相位與幅值信號實際測量數(shù)據(jù)與理論擬合曲線如圖6所示。可見,實驗測量數(shù)據(jù)與理論擬合數(shù)據(jù)吻合良好,最終擬合得到室溫下微尺度Cu6Sn5和Cu3Sn金屬間化合物的熱導率分別為47.4和87.6 W/(m·K)。根據(jù)已有研究,通過粉末冶金技術制備的Cu6Sn5和Cu3Sn熱導率分別為34.1和70.4 W/(m·K)[14]。與之相比,本工作中Cu6Sn5熱導率測量值高約39.0%,Cu3Sn熱導率測量值高約24.4%,這是由于樣品制備技術不同而直接導致的材料微觀結構差異所致。利用粉末冶金技術制備的塊體金屬間化合物內部存在大量孔隙缺陷,這些孔隙缺陷會引發(fā)嚴重的聲子電子散射;而根據(jù)上文對材料微觀結構的觀察與分析,發(fā)現(xiàn)采用回流與時效技術模擬真實工藝得到的材料內部缺陷較少,因此本工作中微尺度Cu-Sn金屬間化合物具有更為優(yōu)異的熱導率。此外,本工作制備的Cu6Sn5金屬間化合物(001)存在擇優(yōu)取向,且(001)垂直于材料熱導率測試方向;考慮到Cu6Sn5為hcp晶體結構,各項性質均具有強烈的各向異性,故推測在Cu6Sn5在(001)垂直方向的熱導率遠高于其他位向。

圖6

圖6 Cu6Sn5和Cu3Sn熱導率測量的相位與幅值信號實驗數(shù)據(jù)與理論擬合曲線

Fig.6 Experimental data of thermal conductivity measurement and the fitting curves of phase angle signal (a, b) and amplitude signal (c, d) for Cu6Sn5 (a, c) and Cu3Sn (b, d)

2.4 測試誤差分析

采用TDTR技術測量微尺度Cu-Sn金屬間化合物熱導率的誤差主要來源于以下物理量的不確定性:激光光斑尺寸、鋁傳感層厚度及測試材料比熱容,本節(jié)主要分析這些因素對材料熱導率測量誤差的影響。

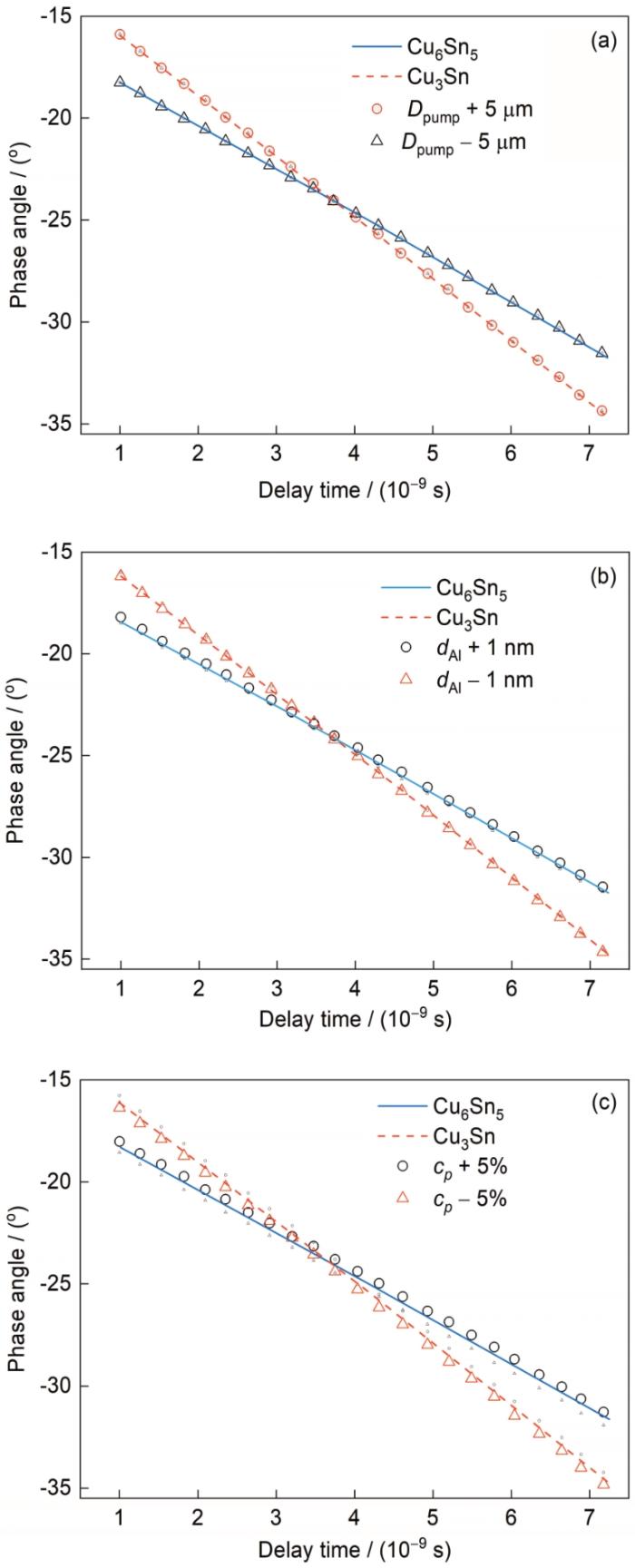

本工作使用掃描狹縫式光束質量分析儀測量激光光斑尺寸,測試得到加熱激光和探測激光的光斑直徑分別為36和26 μm。在相同的不確定度條件下,加熱激光的光斑直徑不確定度對測量誤差的影響大于探測激光。考慮到光束質量分析儀的測量精度為1 μm,將加熱光斑直徑上下浮動5 μm (5倍測試精度),觀察擬合曲線的變化情況。圖7a中實線和虛線分別對應Cu6Sn5和Cu3Sn測量信號的最佳擬合曲線,圓圈和三角分別為加熱光斑直徑上下浮動5 μm對擬合曲線的變化情況。可見,加熱光斑直徑的誤差對擬合曲線的影響非常微小,并且小于實驗信號的噪聲。

圖7

圖7 加熱光斑直徑、鋁傳感層厚度和材料比熱容對Cu6Sn5和Cu3Sn熱導率測量結果的影響

Fig.7 Influences of pump laser diameter (Dpump) (a), aluminum transducer thickness (dAl) (b), and material specific heat (cp ) (c) on thermal conductivity measurement for Cu6Sn5 and Cu3Sn

本工作采用皮秒回聲定位法測量鋁傳感層的厚度,測量精度為±1 nm,將鋁傳感層厚度上下浮動1 nm,觀察擬合曲線的變化情況。圖7b中實線和虛線分別對應Cu6Sn5和Cu3Sn測量信號的最佳擬合曲線,圓圈和三角分別為鋁傳感層厚度上下浮動1 nm對擬合曲線的變化情況。可見,傳感層厚度誤差對擬合曲線的影響非常微小,這是由于鋁金屬的傳熱特性較好所致。

本工作中Cu6Sn5和Cu3Sn比熱容參考文獻[14],Cu6Sn5的比熱容誤差為-2.1%~4.2%,Cu3Sn的比熱容誤差為-1.2%~4.1%。將Cu6Sn5和Cu3Sn比熱容上下浮動5%,觀察擬合曲線的變化情況。圖7c中實線和虛線分別對應Cu6Sn5和Cu3Sn測量信號的最佳擬合曲線,圓圈和三角分別為比熱容上下浮動5%對擬合曲線的變化情況。可以看出,比熱容的變化使得相位信號產(chǎn)生明顯的偏差,表明比熱容的測量誤差對實驗數(shù)據(jù)的擬合結果有較大影響。

為了確認本工作測量數(shù)據(jù)的最大誤差,針對Cu6Sn5和Cu3Sn的比熱容誤差(Cu6Sn5:+4.2%、-2.1%;Cu3Sn: +4.1%、-1.2%)、鋁傳感層測量精度(±1 nm)及加熱光斑直徑測量精度(±1 μm)調整對應參數(shù),對實驗數(shù)據(jù)進行擬合計算,以確認各項參數(shù)最大偏差值對測試結果造成的影響,進而得出誤差范圍。Cu6Sn5和Cu3Sn的熱導率擬合計算結果及誤差統(tǒng)計分別列于表1和2。可見,比熱容誤差、鋁傳感層測量精度及加熱光斑直徑測量精度對Cu6Sn5熱導率的影響分別為-4.0%~2.1%、-1.8%~1.5%和-0.4%~0.4%,實驗測量的隨機誤差為±0.6%,得到Cu6Sn5的熱導率誤差范圍為-6.8%~4.6%。比熱容誤差、鋁傳感層測量精度及加熱光斑直徑測量精度對Cu3Sn熱導率的影響分別為-4.0%~1.3%、-1.5%~1.5%和-0.2%~0.2%,實驗測量的隨機誤差為±1.4%,得到Cu3Sn的熱導率誤差范圍為-7.1%~4.4%。

表1 Cu6Sn5熱導率擬合計算結果及誤差統(tǒng)計 (W·m-1·K-1)

Table 1

| Item | Raw data | 4.2% (cp ) | -2.1% (cp ) | 1 nm (dAl) | -1 nm (dAl) | 1 μm (Dpump) | -1 μm (Dpump) |

|---|---|---|---|---|---|---|---|

| Error | ±0.6% | -4.0% | 2.1% | 1.5% | -1.8% | 0.4% | -0.4% |

| 1 | 47.0 | 45.1 | 48.0 | 47.7 | 46.3 | 47.2 | 46.8 |

| 2 | 47.7 | 45.8 | 48.7 | 48.4 | 46.9 | 47.8 | 47.5 |

| 3 | 47.5 | 45.7 | 48.5 | 48.2 | 46.8 | 47.7 | 47.4 |

| Mean | 47.4 | 45.5 | 48.4 | 48.1 | 46.7 | 47.6 | 47.2 |

表2 Cu3Sn熱導率擬合計算結果及誤差統(tǒng)計 (W·m-1·K-1)

Table 2

| Item | Raw data | 4.1% (cp ) | -1.2% (cp ) | 1 nm (dAl) | -1 nm (dAl) | 1 μm (Dpump) | -1 μm (Dpump) |

|---|---|---|---|---|---|---|---|

| Error | ±1.4% | -4.0% | 1.3% | 1.5% | -1.5% | 0.2% | -0.2% |

| 1 | 89.3 | 85.7 | 90.4 | 90.7 | 88.0 | 89.5 | 89.1 |

| 2 | 87.1 | 83.6 | 88.2 | 88.4 | 85.8 | 87.3 | 86.9 |

| 3 | 86.5 | 83.0 | 87.5 | 87.8 | 85.2 | 86.7 | 86.3 |

| Mean | 87.6 | 84.1 | 88.7 | 89.0 | 86.3 | 87.8 | 87.4 |

3 結論

(1) 采用回流和時效方法制備了Cu6Sn5和Cu3Sn薄膜,2種金屬間化合物晶粒均呈等軸晶分布,其中Cu6Sn5晶粒尺寸約為10 μm,且(001)晶面具有明顯的擇優(yōu)取向特征,Cu3Sn晶粒尺寸約為1 μm,晶粒取向分布散漫,不存在明顯織構。

(2) 利用TDTR方法測量了Cu6Sn5和Cu3Sn的熱導率,其中Cu6Sn5的熱導率為47.4 W/(m·K),誤差為-6.8%~4.6%,Cu3Sn的熱導率為87.6 W/(m·K),誤差為-7.1%~4.4%。

(3) TDTR技術具有測試影響因數(shù)少、所需樣品尺寸小、數(shù)據(jù)準確度高等優(yōu)點,適用于電子封裝微尺度金屬間化合物的熱輸運特性研究。

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號