分享:電弧熔絲增材制造2Cr13合金組織與性能各向異性行為

葛進(jìn)國(guó)1,2, 盧照3, 何思亮1, 孫妍4, 殷碩 ,2,5

,2,5

采用電弧熔絲增材制造(WAAM)技術(shù)進(jìn)行多層單道結(jié)構(gòu)2Cr13構(gòu)件制備,揭示不同層間停留溫度(110~550℃)下2Cr13電弧沉積件組織、性能各向異性演變規(guī)律,以實(shí)現(xiàn)關(guān)鍵工藝參數(shù)調(diào)控下力學(xué)性能主動(dòng)控制。結(jié)果表明,550℃沉積件內(nèi)針狀馬氏體因重熔碎晶呈細(xì)長(zhǎng)外延狀生長(zhǎng)并具有略強(qiáng)織構(gòu)取向,且于馬氏體間隙處零散分布著很少量細(xì)小不規(guī)則逆變奧氏體。550℃沉積件因細(xì)晶強(qiáng)化獲得了較高強(qiáng)度與硬度,但拉伸性能具有明顯各向異性。110~180℃沉積件各區(qū)域間板條狀馬氏體雖大致沿沉積方向生長(zhǎng)但無(wú)明顯織構(gòu)取向,馬氏體晶粒因?qū)娱g停留溫度降低導(dǎo)致冷凝速率增加而略呈細(xì)化趨勢(shì)。110~180℃沉積件因具有相近板條狀馬氏體組織,其力學(xué)性能較相近且呈各向同性。

關(guān)鍵詞:

現(xiàn)有汽輪機(jī)葉片用2Cr13構(gòu)件均采用等材-減材聯(lián)合制造工藝生產(chǎn)制造,即先采用等材制造工藝(鑄鍛等)進(jìn)行制坯,然后再采用減材制造工藝(車(chē)銑刨磨等)進(jìn)行成型加工,采用這種“鑄錠冶金+塑性變形”工藝進(jìn)行汽輪機(jī)葉片生產(chǎn)時(shí)具有加工量大、材料利用率低、生產(chǎn)周期長(zhǎng)、成本高昂等缺點(diǎn)[1~4]。且因模具性能要求高、幾何結(jié)構(gòu)復(fù)雜、材料形變難及需多道工序配合等原因,給傳統(tǒng)制造工藝帶來(lái)了很大困難[5~7]。此外,因材料利用率低而造成極嚴(yán)重浪費(fèi)。如采用方鋼銑削工藝,材料利用率僅為7%~15%;采用普通模鍛工藝,約為25%~40%;即使采用精密鍛造技術(shù),也只能略達(dá)到50%以上[8]。

電弧熔絲增材制造(wire arc additive manufacturing,WAAM)技術(shù)以電弧為熱源、金屬絲材為原料,按照規(guī)劃路徑以“線(xiàn)”為基本構(gòu)型單元在基板上逐層沉積,最終形成復(fù)雜形狀三維零件,從而可一次快速精確成形實(shí)現(xiàn)“自由制造”[9,10]。與傳統(tǒng)減材及等材制造相比[11],WAAM技術(shù)在成形過(guò)程中無(wú)需專(zhuān)用模具、夾具、刀具及多道繁瑣工序配合,可顯著提高生產(chǎn)效率、縮短生產(chǎn)周期、簡(jiǎn)化生產(chǎn)工序,且機(jī)器人輔助電弧增材平臺(tái)不受設(shè)備成型室空間限制而具有柔性制造大尺寸零件的能力[12~14]。最重要的是,采用該技術(shù)可極大程度提高材料利用率,顯著降低模具鋼制造成本[15,16]。WAAM技術(shù)是汽輪機(jī)葉片用2Cr13構(gòu)件低材料損耗、低成本、短周期、快速成形最具潛力和優(yōu)勢(shì)的制造新技術(shù)。

然而,相比于激光和電子束增材制造技術(shù),電弧沉積過(guò)程中由于熱輸入較大且受冷態(tài)基板和電弧特性等擾動(dòng)因素,存在構(gòu)件熱積累嚴(yán)重、散熱條件差、熔池過(guò)熱過(guò)燒等問(wèn)題,最終導(dǎo)致沉積件幾何精度低、晶粒尺寸粗大,嚴(yán)重降低構(gòu)件強(qiáng)度、硬度與塑韌性等力學(xué)性能,并因復(fù)雜熱歷程差異而導(dǎo)致沉積件力學(xué)性能各向異性[11,17,18]。因此亟需對(duì)汽輪機(jī)葉片用2Cr13構(gòu)件增材制造組織、性能各向異性演變機(jī)理開(kāi)展研究。然而,目前有關(guān)電弧熔絲增材件組織、性能方面的研究主要針對(duì)優(yōu)化工藝后沉積件表征方面,缺乏關(guān)鍵工藝參數(shù)變化下組織、性能演變規(guī)律的研究[10,19~21]。亟需建立工藝參數(shù)-熱歷程-組織、性能間內(nèi)在關(guān)系,實(shí)現(xiàn)其力學(xué)性能主動(dòng)控制。

本工作采用WAAM技術(shù)制備多層單道結(jié)構(gòu)2Cr13構(gòu)件,分析關(guān)鍵沉積工藝參數(shù)變化下組織、性能各向異性演變規(guī)律,提出主動(dòng)控制電弧沉積過(guò)程中原位微熱處理制度,為實(shí)現(xiàn)沉積態(tài)2Cr13力學(xué)性能主動(dòng)控制提供技術(shù)支撐及理論支持。

1 實(shí)驗(yàn)方法

基板材料為2Cr13馬氏體不銹鋼,尺寸為150 mm × 150 mm × 8 mm。實(shí)驗(yàn)前,將待沉積面先采用角磨機(jī)進(jìn)行打磨,再分別使用丙酮及無(wú)水乙醇進(jìn)行擦拭以去除表面油污及氧化物等雜質(zhì)。沉積材料為直徑1.2 mm的2Cr13實(shí)芯焊絲(具體成分詳見(jiàn)文獻(xiàn)[1]),保護(hù)氣氛為純Ar氣。

電弧沉積系統(tǒng)主要包括冷金屬過(guò)渡焊設(shè)備(TPS 5000 CMT)以及用于沉積軌跡控制的六軸IRB 1600 ABB機(jī)器人。2Cr13沉積件結(jié)構(gòu)為單道25層,沉積速率、沉積電壓、沉積電流、送絲速率以及弧長(zhǎng)修正系數(shù)分別恒定為0.4 m/min、12.9 V、96 A、5.2 m/min和-7%,層間停留時(shí)間分別設(shè)定為0.5、2、3.5和5 min。采用IPE 140紅外測(cè)溫儀對(duì)2Cr13沉積件第15層熱歷程進(jìn)行原位測(cè)量,該設(shè)備分辨率和響應(yīng)時(shí)間分別為0.1℃和1.5 ms。

采用XRD-7000 X射線(xiàn)衍射儀(XRD)對(duì)沉積件進(jìn)行相分析,CuKα,掃描電壓40 kV,掃描電流30 mA,掃描速率0.02°/s,掃描范圍40°~90°。先采用線(xiàn)切割設(shè)備在沉積件垂直面取樣,再經(jīng)研磨、拋光及腐蝕后采用GX51光學(xué)顯微鏡(OM)、SU1510掃描電鏡(SEM)和電子背散射衍射(EBSD)進(jìn)行顯微組織觀察。

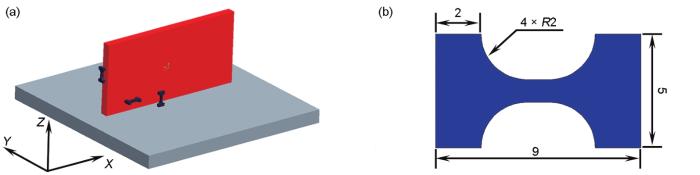

采用THV-1MD數(shù)顯硬度計(jì)對(duì)拋光后試樣進(jìn)行Vickers硬度測(cè)量。載荷和保載時(shí)間分別為200 g和15 s,相鄰壓痕間距為100 μm,測(cè)量總長(zhǎng)約為7 mm (3~4層高度)。采用CMT 5504電子萬(wàn)能試驗(yàn)機(jī)對(duì)構(gòu)件進(jìn)行拉伸性能測(cè)試,拉伸速率1 mm/min。圖1為拉伸件取樣位置及其尺寸示意圖,厚度為1 mm。拉伸件中間標(biāo)距位置位于第15層,其中位于X-Y面內(nèi)的拉伸件沿X軸方向拉伸,位于Y-Z和X-Z面內(nèi)的試樣則均沿Z軸方向拉伸。

圖1

圖1 電弧熔絲增材制造(WAAM) 2Cr13拉伸試樣取樣位置及其尺寸示意圖

Fig.1 Schematics of wire arc additive manufactured (WAAM) 2Cr13 part showing the positions of tensile samples (a) and its dimension (unit: mm) (b)

2 實(shí)驗(yàn)結(jié)果與討論

2.1 原位熱歷程與宏觀形貌

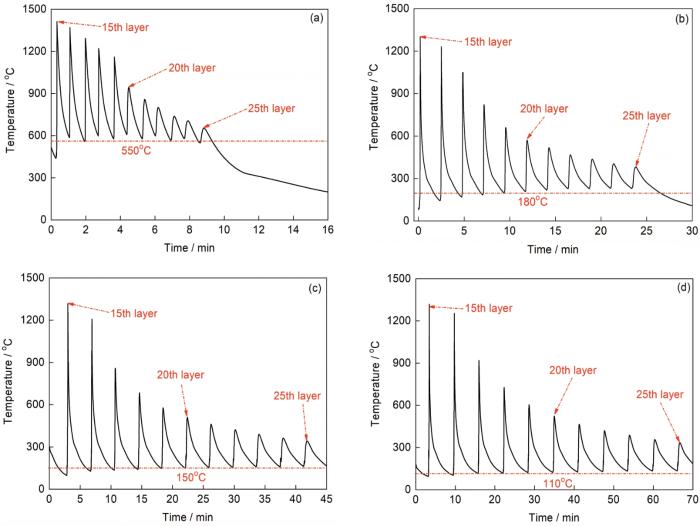

第15層中間位置原位溫度測(cè)量結(jié)果如圖2所示。當(dāng)層間停留時(shí)間為0.5 min時(shí),中間層先經(jīng)歷了一次重熔處理(沉積第16層) +三次循環(huán)淬火微熱處理(沉積第17~19層)后,又在沉積第20~25層時(shí)經(jīng)歷了持續(xù)原位高溫回火微熱處理,即該沉積層在隨后沉積過(guò)程中經(jīng)歷了一次重熔處理+多次循環(huán)淬火+高溫回火微熱處理(調(diào)質(zhì)處理)。當(dāng)層間停留時(shí)間為2~5 min時(shí),各沉積件中間層粗晶區(qū)所經(jīng)歷的原位微熱處理效果較為類(lèi)似,即沉積第16層時(shí)經(jīng)歷了一次淬火微熱處理,沉積第17~25層時(shí)經(jīng)歷了持續(xù)原位低溫回火微熱處理。

圖2

圖2 2Cr13沉積件第15層中間位置原位溫度測(cè)量曲線(xiàn)

Fig.2 In situ temperature measuring curves of WAAM 2Cr13 parts at the middle position of the 15th layer with different dwelling time

(a) 0.5 min (b) 2 min (c) 3.5 min (d) 5 min

從圖2還可看出,不同層間停留時(shí)間下各沉積件的層間停留溫度基本保持不變,停留時(shí)間為0.5、2、3.5及5 min時(shí)所對(duì)應(yīng)峰底溫度分別約為550、180、150及110℃,這說(shuō)明了連續(xù)沉積過(guò)程中待沉積層對(duì)中間層熱輸入效果與中間層自身熱散失效果已達(dá)平衡狀態(tài)。隨停留時(shí)間不斷延長(zhǎng),峰底溫度經(jīng)歷了快速下降(0.5~2 min)后再緩慢降低并趨于平緩(2~5 min)過(guò)程,與層間停留時(shí)間為0.5 min沉積件相比,停留時(shí)間從2 min延長(zhǎng)至5 min時(shí),待沉積層對(duì)中間層后熱作用效果逐漸弱化。各沉積件峰值溫度隨沉積高度不斷增加而逐漸降低,這是因?yàn)殡S沉積過(guò)程繼續(xù)進(jìn)行,待沉積層(第16~25層)與中間層距離逐漸增加而導(dǎo)致沉積該層時(shí)熔池底部熱源對(duì)中間層熱輸入效果逐漸變差。

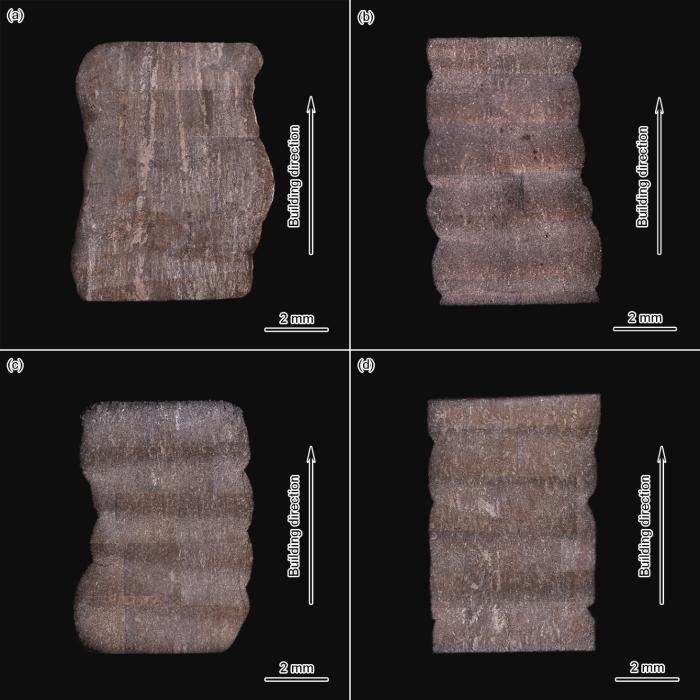

圖3為各沉積件在不同溫度下中部垂直面腐蝕后宏觀形貌。未發(fā)現(xiàn)有諸如裂紋和層間剝離等缺陷存在,4種沉積態(tài)試樣均獲得了較高致密度且相連層間發(fā)生了冶金結(jié)合。當(dāng)層間停留溫度為550℃時(shí),長(zhǎng)條狀晶粒沿沉積高度方向呈外延狀生長(zhǎng),而當(dāng)層間停留溫度為110~180℃時(shí),其晶粒呈周期性層帶狀生長(zhǎng),周期高度與每層層高相近。

圖3

圖3 2Cr13沉積件中間部位腐蝕后宏觀形貌OM像

Fig.3 OM images of as-deposited etched WAAM 2Cr13 parts in the middle region for different interlayer dwelling temperatures

(a) 550oC (b) 180oC (c) 150oC (d) 110oC

2.2 相成分與顯微組織

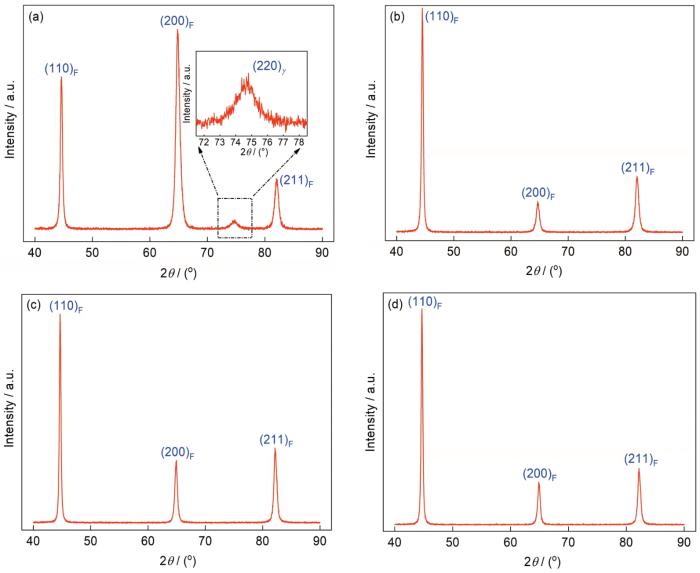

圖4為不同層間停留溫度下沉積件中間位置的XRD譜。2Cr13鋼調(diào)質(zhì)態(tài)組織為白色顆粒狀(Fe, Cr)23C6碳化物沿馬氏體晶界析出[7]。而XRD結(jié)果則表明各沉積態(tài)構(gòu)件內(nèi)均未發(fā)現(xiàn)有M23C6型富Cr碳化物存在。這也許是因?yàn)樵赪AAM快速熔凝過(guò)程中因凝固時(shí)間極短而導(dǎo)致富Cr碳化物未有充分時(shí)間析出,亦或是液態(tài)熔池在后續(xù)沉積過(guò)程中對(duì)已沉積層具有原位微熱處理效應(yīng)而使初生富Cr碳化物重新溶入基體中。類(lèi)似結(jié)論也在采用激光選區(qū)熔化技術(shù)制備的AISI 420等鋼中得到了驗(yàn)證[22,23]。根據(jù)Alvarez等[24]繪制的Cr13型馬氏體鋼連續(xù)冷卻轉(zhuǎn)變(CCT)相圖可知,當(dāng)連續(xù)冷卻速率大于等于2℃/s時(shí),在低倍顯微鏡下將不再觀察到凝固態(tài)組織中有白色顆粒狀M23C6碳化物析出。結(jié)合圖2中熱循環(huán)曲線(xiàn)可知,WAAM過(guò)程中冷卻速率已顯著大于M23C6碳化物臨界轉(zhuǎn)變速率。故而在本工作的各沉積件XRD譜中均未檢測(cè)有該碳化物衍射峰存在。

圖4

圖4 2Cr13沉積件在不同層間停留溫度下的XRD譜

Fig.4 XRD spectra of WAAM 2Cr13 parts with the interlayer dwelling temperatures of 550oC (a), 180oC (b), 150oC (c), and 110oC (d) (Inset in Fig.4a shows the austenitic diffraction peak; F—ferrite, γ—austenite)

各沉積件的XRD譜上均出現(xiàn)鐵素體相的(110)F、(200)F以及(211)F衍射峰,且衍射峰位置相近僅強(qiáng)度存在微小差異,這說(shuō)明熱歷程差異性對(duì)鐵素體相晶格參數(shù)無(wú)顯著影響。結(jié)合下文顯微硬度性能得知,550℃沉積件中鐵素體相為近100%馬氏體組織,而110~180℃沉積件中鐵素體相則為大量馬氏體及很少量δ-鐵素體的混合組織。此外,550℃沉積件中除了存在bcc結(jié)構(gòu)鐵素體相外,還出現(xiàn)少量fcc結(jié)構(gòu)奧氏體相的(220) γ 衍射峰。文獻(xiàn)[25~27]中亦發(fā)現(xiàn)在馬氏體增材件中存在奧氏體相,但其含量因沉積材料及工藝參數(shù)不同而有所差異。

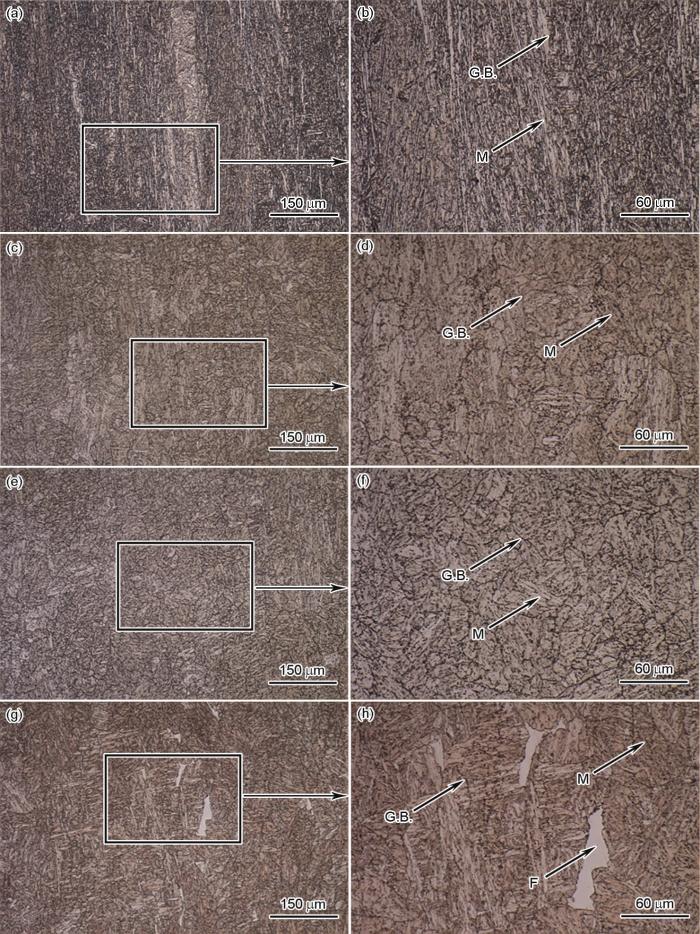

圖5為各沉積件垂直面的中間位置顯微組織的OM像。550℃沉積件顯微結(jié)構(gòu)為外延狀鐵素體內(nèi)分布著近100%細(xì)小針狀馬氏體。110~180℃沉積件顯微結(jié)構(gòu)類(lèi)似,均為塊狀鐵素體內(nèi)分布著板條狀馬氏體,并在鐵素體晶界處有亮白色不規(guī)則塊狀物析出。該塊狀物與馬氏體的硬度測(cè)試結(jié)果分別約為214和437 HV。故可得知110~150℃沉積件中該塊狀物為高溫殘留δ-鐵素體。

圖5

圖5 2Cr13沉積件中間層組織形貌的OM像

Fig.5 Low (a, c, e, g) and locally high (b, d, f, h) magnified OM images in the middle layer of WAAM 2Cr13 parts (M—martensite, G.B.—grain boundary)

(a, b) 550oC (c, d) 180oC (e, f) 150oC (g, h) 110oC

根據(jù)圖2中熱循環(huán)曲線(xiàn)得知,沉積過(guò)程中110~550℃環(huán)境溫度足以誘導(dǎo)馬氏體組織發(fā)生擴(kuò)散分解反應(yīng)。文獻(xiàn)[22]認(rèn)為,C原子在100~200℃時(shí)便可擴(kuò)散至晶格缺陷處發(fā)生團(tuán)聚現(xiàn)象。當(dāng)環(huán)境溫度為250~350℃時(shí),2Cr13構(gòu)件內(nèi)Cr等合金元素將通過(guò)影響過(guò)飽和固溶體內(nèi)C原子擴(kuò)散速率而抑制馬氏體內(nèi)C原子析出行為,從而使得即使沉積環(huán)境溫度高達(dá)550℃時(shí)亦可獲得如圖5a和b中的近100%細(xì)小針狀馬氏體。

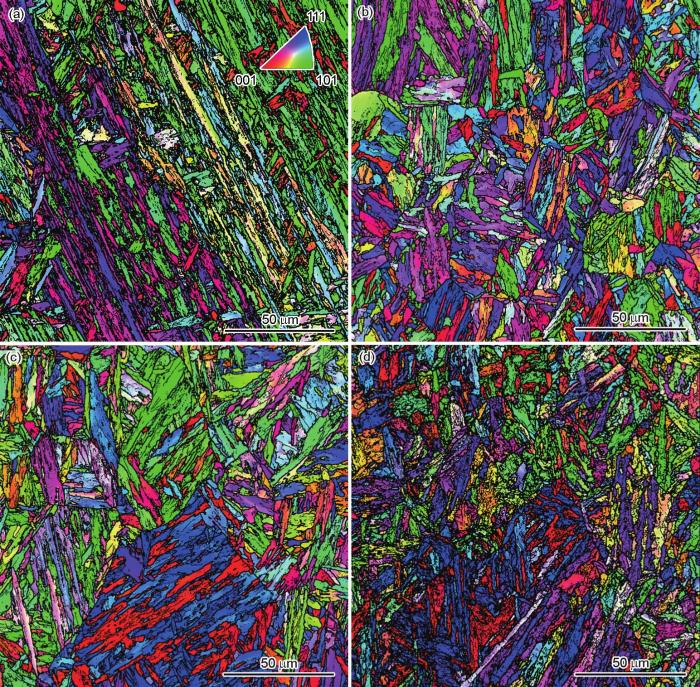

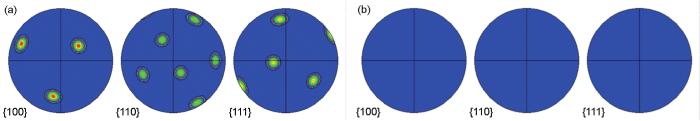

WAAM為近快速熔凝與往復(fù)極熱/激冷過(guò)程,在此強(qiáng)制定向凝固過(guò)程中所獲得的沉積態(tài)組織特性極大程度依賴(lài)于熱歷程演變規(guī)律,無(wú)法使用傳統(tǒng)低速凝固理論中固/液界面局域平衡假設(shè)對(duì)其形核長(zhǎng)大機(jī)理進(jìn)行解釋。故采用EBSD技術(shù)對(duì)各沉積件中間位置垂直面顯微結(jié)構(gòu)作進(jìn)一步分析,結(jié)果如圖6所示,其中110~180℃沉積件觀察位置均位于粗晶區(qū)。圖7為圖6中各沉積件所對(duì)應(yīng)的極圖。可以看出,550℃沉積件具有一定織構(gòu)取向,而110~180℃沉積件則均無(wú)明顯織構(gòu)取向。

圖6

圖6 不同層間停留溫度下的2Cr13沉積件垂直面的EBSD分析

Fig.6 EBSD analyses in the vertical plane of WAAM 2Cr13 parts for different interlayer dwelling temperatures

(a) 550oC (b) 180oC (c) 150oC (d) 110oC

圖7

圖7 不同層間停留溫度下垂直面鐵素體相極圖

Fig.7 Pole figures of ferrite phase in the vertical plane for different interlayer dwelling temperatures

(a) 550oC (b) 180oC (c) 150oC (d) 110oC

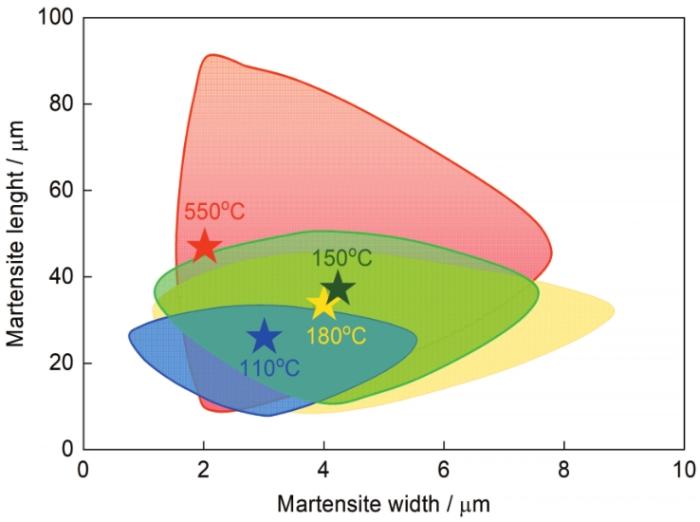

由圖6可以看出,層間停留溫度為550℃時(shí),沉積態(tài)組織主要為沿沉積高度方向外延狀鐵素體內(nèi)分布著細(xì)長(zhǎng)針狀馬氏體及少量小尺寸馬氏體彌散于各長(zhǎng)條狀馬氏體束間隙。層間停留溫度為110~180℃時(shí),各構(gòu)件內(nèi)組織形貌較類(lèi)似,均為塊狀鐵素體內(nèi)分布著板條狀馬氏體,且在同一區(qū)域內(nèi)各馬氏體生長(zhǎng)方向一致,而各區(qū)域間馬氏體則大致沿沉積高度方向生長(zhǎng)。對(duì)圖6中馬氏體長(zhǎng)度與寬度進(jìn)行數(shù)理統(tǒng)計(jì),結(jié)果如圖8所示,圖中五角星代表長(zhǎng)度與寬度平均值,純色半透明區(qū)域?yàn)槠湔`差范圍。各沉積件內(nèi)馬氏體寬度和長(zhǎng)度的平均值、最大值及最小值見(jiàn)表1所列。結(jié)合圖8及表1得知,550℃沉積件內(nèi)各馬氏體間尺寸差異性較大,且其長(zhǎng)寬比亦較大而呈細(xì)長(zhǎng)外延狀大致沿沉積高度方向定向生長(zhǎng)。110~180℃沉積件內(nèi)馬氏體平均長(zhǎng)寬比隨沉積時(shí)間增加逐漸趨于穩(wěn)定化,約為12∶1。

圖8

圖8 2Cr13沉積件內(nèi)馬氏體尺寸分布圖

Fig.8 Size distributions of the martensite of WAAM 2Cr13 parts (Pentagram: the average value of martensite length and width, translucent region: error range)

表1 馬氏體尺寸統(tǒng)計(jì)結(jié)果 (μm)

Table 1

| Temperature / oC | Martensitic width | Martensitic length | ||||

|---|---|---|---|---|---|---|

| Avg. | Max. | Min. | Avg. | Max. | Min. | |

| 550 | 2.0551 | 7.6409 | 1.4412 | 46.5887 | 90.1088 | 9.4287 |

| 180 | 3.8704 | 7.4573 | 1.1424 | 33.3170 | 46.5893 | 9.8124 |

| 150 | 4.0764 | 8.6813 | 1.0726 | 37.2420 | 50.9243 | 12.6153 |

| 110 | 2.9474 | 5.4694 | 0.7246 | 26.7257 | 34.3252 | 9.8958 |

由圖2得知,550℃沉積件熱歷程顯著異于110~180℃沉積件,最終導(dǎo)致550℃沉積件因熱歷程差異而使其顯微組織顯著不同于其他構(gòu)件。當(dāng)層間停留溫度為550℃時(shí),在已沉積層表層進(jìn)行相鄰層沉積時(shí),該層在凝固后又隨即發(fā)生重熔處理。在重熔過(guò)程中初生馬氏體在液態(tài)熔池強(qiáng)烈熱流攪動(dòng)作用下發(fā)生枝晶破碎而增加形核率,且在凝固時(shí)因冷速較快而使得馬氏體晶粒來(lái)不及長(zhǎng)大,最終獲得了如圖6a中較為細(xì)長(zhǎng)的針狀馬氏體。沉積件內(nèi)熱流自上而下沿沉積高度反向自液態(tài)熔池中心傳遞,鐵素體上下表面在強(qiáng)烈的熱沖擊作用下發(fā)生破碎,而其余面因近似平行于熱流流動(dòng)方向而未破碎、且因周?chē)ЯD壓亦未進(jìn)一步粗化,故而形成了具有明顯方向性的長(zhǎng)條狀鐵素體晶粒。當(dāng)層間停留溫度從180℃逐漸降至110℃時(shí),馬氏體尺寸表現(xiàn)出一定程度細(xì)化。如圖2b~d所示,峰底溫度隨層間停留時(shí)間增加而從180℃逐漸降至110℃,熱量散失逐漸增加,從而導(dǎo)致冷凝速率逐漸增加,但增長(zhǎng)幅度也較為有限,故尺寸僅略有細(xì)化。

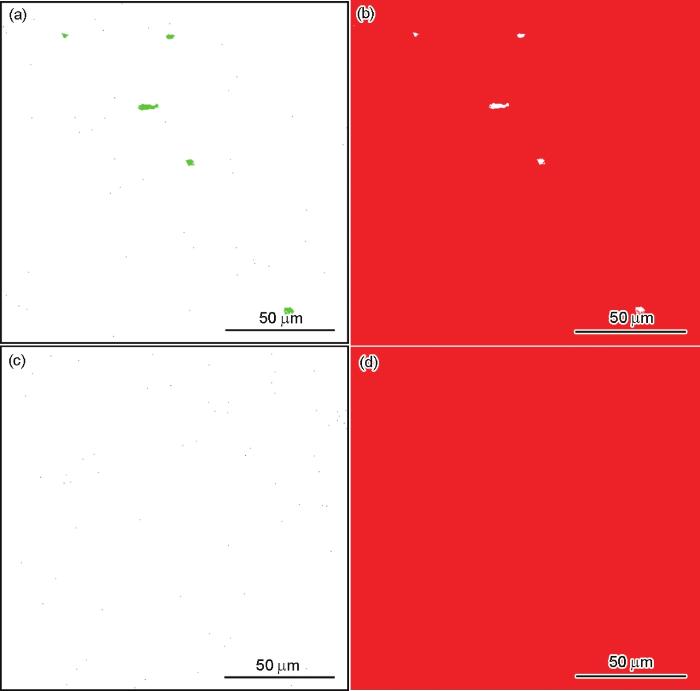

由圖4中各構(gòu)件XRD譜分析得知,550℃沉積件內(nèi)存在bcc結(jié)構(gòu)鐵素體相和少量fcc結(jié)構(gòu)奧氏體相,而110~180℃沉積件內(nèi)均只存在bcc結(jié)構(gòu)鐵素體相。因此,繼續(xù)采用EBSD技術(shù)分別對(duì)550及150℃構(gòu)件內(nèi)奧氏體相形貌、尺寸及相含量作進(jìn)一步分析,奧氏體相與鐵素體相分布結(jié)果如圖9所示。圖中綠色和紅色區(qū)域分別表示奧氏體相和鐵素體相分布情況。圖9所對(duì)應(yīng)的奧氏體相極圖如圖10所示。對(duì)比可見(jiàn),圖10中極圖結(jié)果與圖9中EBSD相成分結(jié)果相一致。此外,亦與圖4a和c XRD結(jié)果相吻合。

圖9

圖9 2Cr13沉積件中間層EBSD相分?jǐn)?shù)分布圖

Fig.9 EBSD phase fraction maps in the middle layer of WAAM 2Cr13 parts at 550oC (a, b) and 150oC (c, d)

(a, c) austenite phase (green) (b, d) ferrite phase (red)

圖10

圖10 不同層間停留溫度下2Cr13沉積件Y-Z面奧氏體相極圖

Fig.10 Pole figures of austenite phase in the Y-Z plane of WAAM 2Cr13 parts for different interlayer dwelling temperatures

(a) 550oC (b) 150oC

從圖9和10中可證實(shí),僅在550℃沉積件中有很少量奧氏體相存在,且零散分布于馬氏體間隙處而無(wú)擇優(yōu)取向,該逆變奧氏體尺寸接近于馬氏體層片間距。550℃沉積件內(nèi)奧氏體不是在首輪凝固時(shí)由高溫奧氏體殘留至室溫所得,而是在凝固后因該層發(fā)生原位高溫回火微熱處理(如圖2a)時(shí)在馬氏體束間隙處自發(fā)發(fā)生馬氏體→奧氏體逆變所得。從而獲得了如圖9a中分布的尺寸較小且具有不規(guī)則形狀的很少量奧氏體相。

2.3 力學(xué)性能

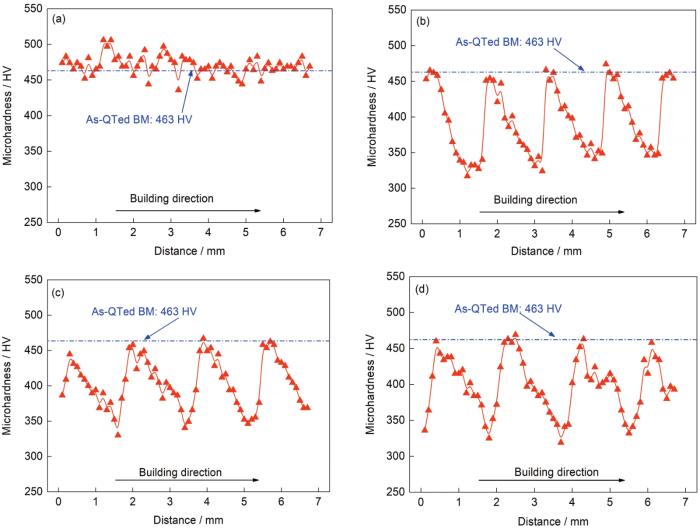

不同層間停留溫度下的2Cr13沉積件及對(duì)應(yīng)調(diào)制態(tài)母材的顯微硬度測(cè)量結(jié)果如圖11所示。550℃沉積件內(nèi)各處硬度數(shù)值波動(dòng)范圍較小,其均值與調(diào)質(zhì)態(tài)母材相近。110~180℃沉積件內(nèi)硬度變化規(guī)律大致相同,均以層高為周期呈周期性變化,一周期內(nèi)硬度沿沉積高度方向逐漸降低而后快速增加并進(jìn)入下一周期。圖11b~d中周期性硬度與圖3b~d中周期性組織演變規(guī)律相一致。各沉積件對(duì)應(yīng)位置處硬度比較接近,粗晶區(qū)硬度最差,細(xì)晶區(qū)硬度最佳且接近于調(diào)質(zhì)態(tài)母材性能。

圖11

圖11 2Cr13沉積件中間部位沿沉積高度方向的硬度曲線(xiàn)

Fig.11 Microhardness curves of WAAM 2Cr13 parts along the building direction across several layers in the middle region (As-QTed BM: 2Cr13 base metal after quenching and tempering treatment)

(a) 550oC (b) 180oC (c) 150oC (d) 110oC

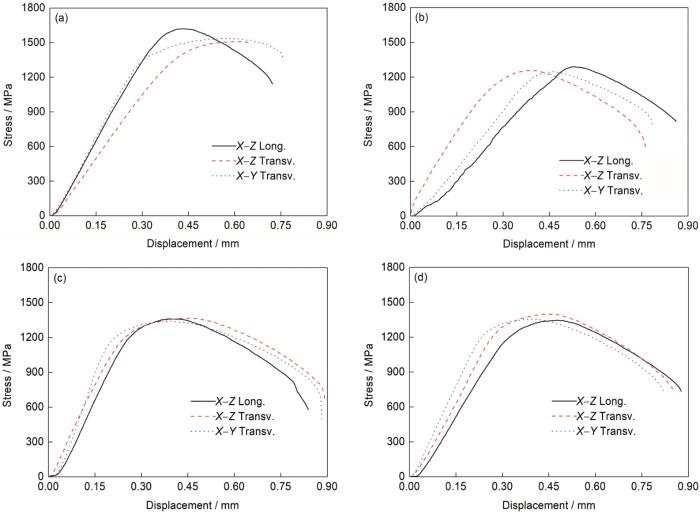

對(duì)各沉積件中間層不同沉積面拉伸性能進(jìn)行對(duì)比研究,結(jié)果見(jiàn)圖12拉伸應(yīng)力-位移曲線(xiàn)。沉積件拉伸應(yīng)力隨拉伸長(zhǎng)度增加先遞增至最高點(diǎn)后又逐漸降低并最終斷裂,各曲線(xiàn)均呈明顯的圓拱狀分布,表現(xiàn)出較好的拉伸塑性性能。與110~180℃沉積件拉伸曲線(xiàn)相比,550℃沉積件拉伸曲線(xiàn)長(zhǎng)度變短而高度變大,這說(shuō)明了550℃沉積件具有較高拉伸強(qiáng)度及較差拉伸塑性。同一沉積件不同沉積面拉伸曲線(xiàn)變化趨勢(shì)比較相近而無(wú)明顯差異。

圖12

圖12 2Cr13沉積件中間位置不同沉積面應(yīng)力-位移曲線(xiàn)

Fig.12 Stress-displacement curves of WAAM 2Cr13 parts in different planes in the middle region

(a) 550oC (b) 180oC (c) 150oC (d) 110oC

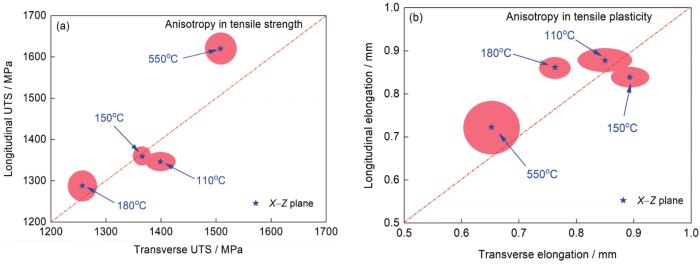

對(duì)圖12中抗拉強(qiáng)度(UTS)及延伸長(zhǎng)度數(shù)據(jù)進(jìn)行提取并分別繪于圖13a和b中。圖13a顯示,550℃沉積件各沉積面因細(xì)晶強(qiáng)化作用而表現(xiàn)出最高拉伸性能,其UTS相比于180℃沉積件提升了約18.7%。如圖6b~d所示,110~180℃沉積件內(nèi)均為板條狀馬氏體,且馬氏體尺寸隨層間停留時(shí)間延長(zhǎng)而略有粗化趨勢(shì),與圖13a中UTS變化趨勢(shì)較為相近,沉積件UTS自180℃至110℃僅提升了約100 MPa。X-Z面橫向拉伸塑性隨層間停留溫度降低呈改善趨勢(shì),但X-Y面橫向與X-Z面縱向延伸長(zhǎng)度則無(wú)較大波動(dòng),即具有較為相近的拉伸塑性性能。

圖13

圖13 2Cr13沉積件中間位置拉伸性能的各向異性

Fig.13 Tensile anisotropy of WAAM 2Cr13 parts in the middle region (Pentagram: the average value of martensite length and width, translucent region: error range)

(a) ultimate tensile strength (UTS) (b) elongation

在電弧打印2Cr13沉積件中,已沉積部位內(nèi)熱流自熔池底部自上而下進(jìn)行傳遞,且其溫度梯度距熔池距離越近則數(shù)值越大。正是因?yàn)槌练e件內(nèi)方向性極強(qiáng)熱流分布常導(dǎo)致沉積態(tài)組織呈外延狀生長(zhǎng),具有明顯的各向異性性能,因此,亟需對(duì)各沉積件X-Z面內(nèi)橫向與縱向拉伸性能作進(jìn)一步分析。相比于110~180℃沉積件,550℃沉積件橫向與縱向拉伸性能(UTS和延伸長(zhǎng)度)各向異性現(xiàn)象較明顯,縱向強(qiáng)度及塑性均優(yōu)于橫向性能。結(jié)合圖6a可發(fā)現(xiàn)550℃沉積件為外延狀鐵素體基體上分布著沿沉積高度方向生長(zhǎng)的細(xì)長(zhǎng)針狀馬氏體,其橫向拉應(yīng)力因與長(zhǎng)條狀馬氏體生長(zhǎng)方向一致而具有纖維強(qiáng)化作用。

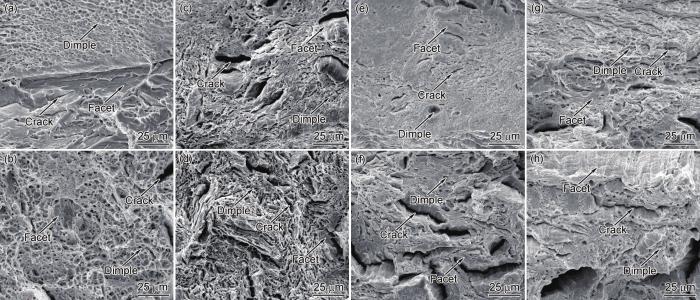

2Cr13沉積件拉伸斷口形貌如圖14所示。550℃沉積件橫向斷口表面存在大量解理面和少量韌窩,為脆性主導(dǎo)的韌脆混合斷裂模式,拉伸韌性較差,與圖12a中延伸長(zhǎng)度結(jié)果相一致。其余沉積件拉伸斷口較為類(lèi)似,均由大量韌窩與極少量解理面組成,為韌性主導(dǎo)的韌脆混合斷裂模式。

圖14

圖14 2Cr13沉積件不同層間停留溫度拉伸斷口形貌

Fig.14 Tensile fracture morphologies of WAAM 2Cr13 parts with different interlayer dwelling temperatures of 550oC (a, b), 180℃ (c, d), 150oC (e, f), and 110oC (g, h)

(a, c, e, g) in the transverse direction (b, d, f, h) in the longitudinal direction

3 結(jié)論

(1) 550℃沉積件中間層原位微熱處理制度為:一次重熔+多次循環(huán)淬火+持續(xù)高溫回火,而110~180℃沉積件則均為:一次淬火+持續(xù)低溫回火。各構(gòu)件雖在繼續(xù)沉積時(shí)熔池對(duì)中間層熱輸入與該層熱散失達(dá)平衡態(tài),但熱積累效果隨停留時(shí)間延長(zhǎng)逐漸弱化。

(2) 各沉積件內(nèi)均存在大量鐵素體相,且衍射峰位置相近、強(qiáng)度相似;此外,550℃沉積件還存在有少量逆變奧氏體相。550℃沉積件為外延狀鐵素體內(nèi)分布著近100%細(xì)小針狀馬氏體;110~180℃沉積件均為塊狀鐵素體內(nèi)分布著板條狀馬氏體,并在鐵素體晶界處有少量不規(guī)則塊狀δ-鐵素體殘留。

(3) 550℃沉積件內(nèi)針狀馬氏體因重熔碎晶呈細(xì)長(zhǎng)外延狀并具有較強(qiáng)織構(gòu)取向。110~180℃沉積件各區(qū)域間板條狀馬氏體大致沿沉積高度方向生長(zhǎng)卻無(wú)明顯織構(gòu)取向,雖其長(zhǎng)寬比均約為12∶1,但平均尺寸因?qū)娱g停留溫度降低導(dǎo)致冷凝速率增加而略呈細(xì)化趨勢(shì)。

(4) 550℃沉積件因細(xì)晶強(qiáng)化作用獲得了較高硬度與拉伸強(qiáng)度性能,沿沉積高度方向獲得了穩(wěn)定的近調(diào)質(zhì)態(tài)顯微硬度,但因外延狀晶粒分布而具有明顯的拉伸性能各向異性。110~180℃沉積件力學(xué)性能因具有相近板條狀馬氏體組織特征而較為相近、且拉伸性能呈各向同性,但周期性晶粒尺寸分布使其顯微硬度沿高度方向呈周期性演變。

來(lái)源--金屬學(xué)報(bào)“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)