分享:激光擺動對激光熔化沉積鈦合金微觀組織及力學性能的影響

方遠志1, 戴國慶1, 郭艷華1, 孫中剛 ,1, 劉紅兵2, 袁秦峰3

,1, 劉紅兵2, 袁秦峰3

針對激光熔化沉積冶金組織與缺陷,借鑒激光擺動焊接技術,提出一種激光擺動送粉增材制造TC4鈦合金工藝,借助激光原位擺動改變熔池運動軌跡進而影響溫度梯度和凝固速率,改善增材制造鈦合金的微觀組織。利用OM、SEM、EBSD和Vickers硬度計研究了激光擺動送粉增材制造工藝對TC4鈦合金微觀組織演變及力學性能的影響。結果表明,無擺動激光熔化沉積實驗的最佳工藝參數為:激光功率1000 W,掃描速率8 mm/s,送粉速率6.92 g/min;直線型激光擺動的最佳工藝參數為:擺動頻率200 Hz,擺動幅度1.5 mm。直線型激光擺動對熔池形貌改善顯著,氣孔和裂紋等缺陷較少,柱狀晶數量和尺寸均有所減小,并且晶粒出現了等軸化的現象。相比無擺動樣品,激光擺動后Ti-6Al-4V合金單道區域平均晶粒尺寸從5.20 μm減小到4.37 μm;硬度從418.00 HV提升到428.75 HV。

關鍵詞:

增材制造技術是基于材料離散堆積的原理制造實體零件的技術,相對于傳統的材料去除-切削加工技術,是一種“自下而上”材料累加的制造方法,可快速而精密地制造出任意復雜形狀的零件,精簡了制造工序,縮短了成品周期。目前用于制備金屬零部件的增材制造技術主要包括電弧增材制造、激光增材制造和電子束熔化制造等[1~3]。其原理主要通過對零件進行三維建模,然后對模型數據進行分析,轉化為多個二維平面,再使用熱源逐層熔化金屬粉末逐步沉積形成三維實體零件,它是一個由點到線,由線到面,再由面到體的過程。利用計算機輔助設計模型,激光增材制造技術可以利用金屬粉末生產復雜的三維組件[4~6]。這一方法可以實現對加工參數的數字化控制,并通過高冷卻速率以及循環再加熱等手段實現合金微結構化。通過研究這一方法,可以實現循環再加熱以及內生性熱處理,為制備新型高性能合金材料提供新思路[7~9]。

激光增材制造技術雖然優點眾多,但其特殊成型過程導致制備的鈦合金通常含有孔洞、氣孔、裂紋及熔化不均勻等冶金缺陷[10]。同時,增材制造凝固過程中冷卻時間極短,熔池內過冷度極大,且液/固界面的成分過冷較差,導致自發形核率比傳統熔煉法要低,使得成形后的原始β晶粒呈現為粗大的柱狀晶,晶粒不均勻,且晶粒顯現出極強的織構方向性。這些因素對增材制造鈦合金的力學性能帶來不利影響[11,12]。因此,如何調控鈦合金的微觀組織,細化晶粒,改善性能成為了近期研究的焦點[13~15]。

目前,研究者們嘗試通過不同途徑解決激光增材制造中的冶金缺陷。Qiu等[16]通過改變打印功率、掃描速率等工藝參數細化了原始晶粒,但仍然殘留著較多的柱狀晶。Xu等[17,18]通過不同的熱處理制度,調控了增材制造樣品的晶粒尺寸和組織均勻性,結果表明,將針狀馬氏體相分解轉變為具有可調特征長度的層狀 (α + β) 微觀結構,可以提升整體的力學性能。Carroll等[19]通過優化工藝參數減少了鈦合金的孔洞和空隙,獲得了Ti-6Al-4V薄壁結構,且在橫縱2個方向上抗拉強度都獲得了提升。

除此之外,Yuan等[20]通過在Ti-6Al-4V增材制造過程中加入高強超聲波,利用聲流效應破壞了粗大的原始β晶粒,使破碎的晶界作為新生形核質點,達到了細化晶粒的效果,降低了β相的織構強度。Huang等[21]在選區激光增材制造的基礎上提出了電磁攪拌調節微觀組織的方法。結果表明,利用外加磁場對熔池的攪拌作用,試樣中片層狀組織長寬比降低,即α相出現等軸化的趨勢。此外,Meng等[22]通過添加B4C作為形核劑調節鈦合金組織,通過Ti和B4C形成TiB和TiC等增強相,促進不同元素的擴散,作為形核質點提高鈦合金的自發形核率,并且可以在鈦合金中形成三維網狀結構,同時減小鈦合金在凝固過程中的各向異性,大大改善了鈦合金的抗拉強度和韌塑性。Zhang等[7]通過激光熔化沉積制備了Ti-8.5Cu合金,通過Cu原子形成的固/液界面大容量過冷區避免了高冷卻梯度,并且以Ti2Cu作為異質形核點,形成柱狀晶到等軸晶的轉變。

上述研究表明,細化晶粒和增加形核點是提高增材制造鈦合金力學性能的關鍵。然而這些方法均有不足之處,熱處理和工藝參數調整并不能增加凝固過程中的形核點,也不能實現柱狀晶等軸化;超聲波外場輔助需要添加額外的裝置和設備,增加了增材制造成本;添加形核劑無法適用于傳統成分鈦合金,并且析出相的均勻性無法保證。現有的研究發現焊接領域中的激光束擺動技術可以有效地抑制激光焊接中的氣孔率并提高焊接質量[23~25],并且激光焊接與激光增材制造擁有相類似的原理。其原理在于利用高能量的激光脈沖對材料表面的微小區域進行局部加熱,激光輻射的能量向材料的內部擴散,將材料熔化形成特定的熔池。

鑒于此,本工作將激光擺動引入增材制造,利用激光的原位擺動對熔池進行攪拌干預,達到影響溫度梯度和凝固速率的目的。通過對比分析直線型激光擺動路徑效果、不同增材制造參數、不同激光擺動參數,研究了內部冶金缺陷的抑制作用以及不同的激光擺動效果對組織的調節作用和對力學性能變化的影響。以期為改善增材制造鈦合金的微觀組織,實現晶粒細化和等軸化提供參考。

1 實驗方法

本實驗中使用的激光增材制造設備由ABB機器人、YLS-6000激光器、IPG PHOTONICS P30擺動焊接頭及其操作系統和氣體保護裝置等組成。整個實驗過程均在99.99%Ar惰性氣體保護下完成,打印艙體中的O含量由外接氧氣分析儀檢測,打印過程中保持O含量低于285.8 mg/m3以防止鈦合金在沉積過程中被氧化。

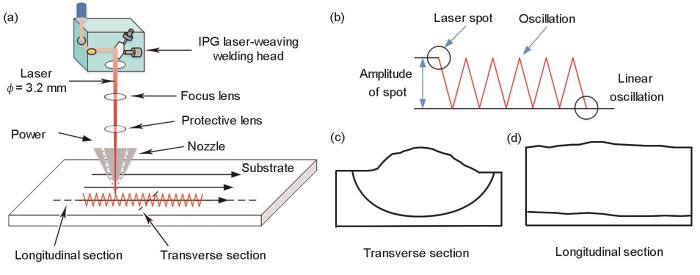

實驗原料為150 μm級Ti-6Al-4V粉末,所用Ti-6Al-4V基板尺寸為250 mm × 250 mm × 25 mm。實驗前對基板表面進行噴砂處理去除氧化層,并使用無水乙醇對基板表面進行清洗,確保樣品的純凈度。根據Ti-6Al-4V激光焊接常用工藝,設計了9組不同的無激光擺動工藝參數(見表1):激光功率(P)為800、1000和1300 W;送粉速率(Vp)為4.62、5.77和6.92 g/min;掃描速率(Vs)為6、8 和10 mm/s;本實驗離焦量為0。根據沉積質量選定初始的基礎工藝參數,進行直線型擺動激光熔化沉積實驗。如圖1所示,針對不同的激光擺動頻率f (150、200和250 Hz)和擺動幅度A (0.5、1.0、1.5和2 mm)進行單道正交實驗(見表2),對比不同條件下的宏觀和微觀組織。根據直線型激光擺動的最佳工藝參數,進行多道搭接率成型實驗,搭接率為40%,對比分析無激光擺動及直線型激光擺動試樣的微觀組織變化。

表1 無激光擺動單道試樣的工藝參數

Table 1

| Sample No. | P / W | Vs / (mm·s-1) | Vp / (g·min-1) |

|---|---|---|---|

| 1 | 800 | 6 | 4.62 |

| 2 | 800 | 8 | 5.77 |

| 3 | 800 | 10 | 6.92 |

| 4 | 1000 | 6 | 5.77 |

| 5 | 1000 | 8 | 6.92 |

| 6 | 1000 | 10 | 4.62 |

| 7 | 1300 | 6 | 6.92 |

| 8 | 1300 | 8 | 4.62 |

| 9 | 1300 | 10 | 5.77 |

圖1

圖1 激光擺動送粉增材制造示意圖

Fig.1 Schematics of oscillating laser melting deposition

(a) oscillating laser melting deposition (?—diameter)

(b) trajectory of linear oscillation

(c) transverse section of the specimen

(d) longitudinal section of the specimen

表2 直線型激光擺動單道試樣的工藝參數

Table 2

| Sample No. | f / Hz | A / mm |

|---|---|---|

| L1 | 150 | 0.5 |

| L2 | 150 | 1.0 |

| L3 | 150 | 1.5 |

| L4 | 150 | 2.0 |

| L5 | 200 | 0.5 |

| L6 | 200 | 1.0 |

| L7 | 200 | 1.5 |

| L8 | 200 | 2.0 |

| L9 | 250 | 0.5 |

| L10 | 250 | 1.0 |

| L11 | 250 | 1.5 |

| L12 | 250 | 2.0 |

利用Axio observer A1m 型金相顯微鏡(OM)對合金橫截面(沉積與基板接觸面區域和沉積中部區域)進行組織觀察,金相試樣的制備主要在金相預磨機及拋光機上進行,其流程為:首先在預磨機上從80號水磨砂紙磨到3000號,每道工序持續3 min左右,整個過程中保持通水沖洗及冷卻;然后使用超聲震蕩器清洗2~3 min,吹風干燥后使用阻尼拋光布配合OPS拋光液拋光約20 min。隨后進行金相腐蝕,所采用的腐蝕液是典型的Kroll溶液,其化學配比(體積比)為HF∶HNO3∶H2O=1∶2∶7,浸蝕時間為8~10 s。

使用Adobe Photoshop 2021軟件,對照比例尺測量不同樣品的熔池尺寸,具體分為熔高(H)、熔深(D)和熔寬(W),每個數據至少測量3次,最終結果取平均值。其中H 決定激光送粉過程中的沉積效率,影響試樣的高度,且沉積層數越小,熱累積效應越弱;D 指沉積區域與母材有效的熔化深度,D越大,母材的重熔程度越大,在向上堆積過程中獲得的合金質量越好;W 指焊縫的寬度,具體表現為單道單層打印焊縫的有效寬度,是搭接量的重要參考指標。

利用配備場發射電子槍和EDAX/TSL分析系統的JSM 6500F型掃描電鏡(SEM) 進行電子背散射衍射(EBSD)分析。該SEM的最小分辨率為0.02 μm,EBSD掃描旋轉角度為65°~70°。EBSD掃描控制、數據收集、取向標定都由TSL OIM Data Collection 5.4軟件實現。所用的拋光液化學成分配比(體積比)為HClO4∶CH3CH2CH2CH2OH∶CH3OH = 1∶6∶3,拋光時電壓25 V,拋光時間45 s。在加速電壓為20 kV、步長為0.6的實驗參數下對樣品進行測試分析,后續基于TSL/OIM v5.4軟件包進行微觀組織分析、晶粒尺寸和晶界角度的測量、晶粒取向分布及演化特征的表征。

將試樣用砂紙研磨并進行機械拋光使試樣表面平整光滑,與制備金相方法一致。使用TouchVicker-1000A單點自動Vickers硬度計對試樣橫截面進行測定,每個試樣取10個測試點,間隔0.25 mm 進行測試,結果取平均值以確保實驗結果的準確性。

2 實驗結果與討論

2.1 激光熔化沉積Ti-6Al-4V合金熔池形貌演變規律

圖2為無激光擺動不同工藝參數下Ti-6Al-4V單道試樣的宏觀形貌和橫截面OM像,熔池尺寸定量測量結果如表3所示。結果表明,當激光功率1000 W、掃描速率 8 mm/s、送粉速率6.92 g/min時,試樣表面過渡最平整流暢,單道成型最均勻。相比于其他參數所得試樣,此條件下的試樣表面無肉眼可見氣孔,橫截面內部氣孔尺寸較小,且主要集中在沉積頂部區域,成型質量較好。因此選定該參數作為基礎加工參數進行后續的激光擺動送粉打印實驗。

圖2

圖2 無激光擺動單道試樣Nos.1~9的宏觀形貌和橫截面OM像

Fig.2 OM images of macro morphologies (left) and transverse section (right) of single-track samples Nos.1-9 (a-i) without laser oscillation (H—height of the molten pool, D—depth of the molten pool, W—width of the molten pool)

表3 不同工藝參數下無激光擺動單道試樣的熔池尺寸

Table 3

| Sample No. | H / mm | D / mm | W / mm |

|---|---|---|---|

| 1 | 0.373 | 1.216 | 3.357 |

| 2 | 0.412 | 1.104 | 3.184 |

| 3 | 0.467 | 0.987 | 2.973 |

| 4 | 0.554 | 1.295 | 3.704 |

| 5 | 0.564 | 1.195 | 3.574 |

| 6 | 0.331 | 1.201 | 3.390 |

| 7 | 0.666 | 1.538 | 4.190 |

| 8 | 0.419 | 1.475 | 4.191 |

| 9 | 0.488 | 1.303 | 3.802 |

2.2 激光原位擺動熔化沉積Ti-6Al-4V合金熔池形貌演變規律

圖3為不同的激光擺動頻率和擺動幅度下直線型激光擺動單道試樣的宏觀形貌和橫截面OM像。由圖可見,在添加了直線型激光擺動后,試樣的表面質量有明顯提升,且沒有氣孔和裂紋等明顯缺陷,同時,熔池運動隨著激光擺動頻率的增加而更加劇烈,在宏觀形貌上表現為愈發密集的波紋效果,整體的打印過程更加穩定,表面飛濺的情況有所減少,熔道更加平整,整體的樣品表面質量有明顯改善。橫截面OM像基本與宏觀觀察結果吻合,隨著激光擺動幅度的增加,熔池寬度隨之增加,而熔池高度逐漸減小,只有在激光擺動幅度為1.5 mm 后才會出現凝固底部沿打印方向垂直組織發散的現象,且激光擺動幅度越大,底部發散越明顯。隨著頻率的增加,熔池的震蕩效果增強,熔深也隨之增加。值得注意的是,當頻率為200 Hz 時,激光擺動幅度增加并不能對內部氣孔缺陷進行有利的抑制。

圖3

圖3 直線型激光擺動單道試樣Nos.L1~L12的宏觀形貌和橫截面OM像

Fig.3 OM images of macro morphologies (left) and transverse section (right) of single-track samples Nos.L1-L12 (a-l) with linear laser oscillation

圖4為不同激光擺動頻率和擺動幅度下直線型激光擺動單道試樣的縱截面OM像。可以看出,激光擺動頻率和擺動幅度的增加都可以顯著減少試樣中缺陷的數量,其原因在于激光擺動頻率增加,單道沉積層的水平和垂直方向上的激光光束重疊率提高,增加了熔池的攪拌效果,使熔池內部氣泡上浮,從而減少缺陷;激光擺動幅度變大時,激光能量密度保持不變,激光光束與熔池之間的作用面積增大,導致金屬蒸發加劇,加速了在熔池中液態金屬的回填,避免了因液態金屬來不及回填而產生的縮孔。對于直線型激光擺動,當激光擺動頻率從150 Hz逐漸提升到250 Hz之后,頻率的提高帶來的缺陷改善才比較明顯,試樣的整體質量最佳,且只要擺幅大于1.0 mm,無論在哪種激光擺動頻率下,對缺陷的抑制作用均比較顯著。

圖4

圖4 不同激光擺動頻率和擺動幅度下直線型激光擺動單道試樣Nos.L1~L12的縱截面OM像

Fig.4 Longitudinal section OM images of single-track samples Nos.L1-L12 (a-l) with linear laser oscillation under different frequencies and amplitudes

圖5為直線型激光擺動單道試樣的熔高、熔寬、熔深變化圖。由圖可見,激光擺動頻率為150和250 Hz時,隨著激光擺動幅度的提升,熔寬及熔高增加,熔深減小;激光擺動頻率為200 Hz時,隨著激光擺動幅度的提升,熔寬、熔高、熔深呈現先減小后增加的趨勢。這表明,對于直線型擺動激光熔化沉積增材制造鈦合金,可以篩選出最佳加工工藝為激光擺動頻率200 Hz、擺動幅度1.5 mm。

圖5

圖5 不同激光擺動頻率下直線型激光擺動單道試樣的熔池尺寸

Fig.5 Molten pool sizes of single-track samples with linear laser oscillation under oscillation frequen-cies of 150 Hz (a), 200 Hz (b), and 250 Hz (c)

2.3 直線型激光擺動熔化沉積Ti-6Al-4V合金微觀組織特征

圖6a和b為最佳工藝參數下無激光擺動和直線型激光擺動單道試樣的OM像。由圖可見,單道區域的組織主要由基板(base material,BM)、熱影響區(heat affected zone,HAZ)、沉積的柱狀晶 (columnar grain,CG)區和等軸晶(equaixed grain,EG)區組成。激光沉積層主要為初始β晶粒,從上到下呈現2種不同生長狀態,熔池底部原始晶粒直接外延長大形成粗大柱狀晶,稱為CG;近表面或熔池內部以殘留或者部分熔融的Ti粉作為異質形核中心形核成細小的等軸晶,稱為EG。

圖6

圖6 最佳工藝參數下的無激光擺動和直線型激光擺動單道試樣的OM像

Fig.6 Low (a, b) and high (c, d) magnified OM images of single-track samples No.5 (a, c) and No.L7 (b, d) under optimum process parameters (CG—columnar grain, EG—equaixed grain, HAZ—heat affected zone, HAZ (α + β)1—primary (α + β) heat affected zone, HAZ (α + β)2—secondary (α + β) heat affected zone)

而基板內部存在原始組織區和HAZ,遠離沉積區,其主要由初始α晶粒和(α + β)網籃組織組成的原始雙態組織。HAZ分為2個區域:初始(α + β)熱影響區(HAZ (α + β)1)和二次(α + β)熱影響區(HAZ (α + β)2)。其中HAZ (α + β)2中(α + β)相場內出現的最高溫度相對較低,顯微組織變化較少,與基體組織相比,初始α晶粒尺寸基本不變,(α + β)片層組織略微變寬。這是由于該區域內部溫度高于708℃ (α相溶解溫度),此溫度下α開始溶解成β相,因此(α + β)片層略微變寬。HAZ (α + β)1中的(α + β)相場內出現最高溫度相對較高,但低于或略高于β 相轉變溫度。與基板和HAZ (α + β)2相比,網籃組織基本轉變為α集束群組織結構,α片層寬度更細。據相關研究[26~28],在接近β相轉變溫度發生的熱循環過程,Ti-6Al-4V合金增材制造過程中會發生網籃組織到α集束群組織的轉變。

圖6a和c為無激光擺動下單道試樣的微觀組織。與文獻[29,30]中的單道試樣微觀組織形貌大體一致,不同的是與文獻[31]相比,無擺動的單道試樣β熱影響區(HAZ β )在圖6中顯示的并不是很明顯,激光在送粉的過程中達到的溫度也同時將基板熔化,形成了自上而下的完全β柱狀晶,且晶粒粗大。圖6b和d為直線型激光擺動的單道試樣微觀組織。可以看出,直線型激光擺動的實施,使得整體柱狀晶數量和尺寸均有所減小,并且晶粒出現了等軸化的現象。原因在于單道打印中,無激光擺動道次之間和層間的重熔區小,晶粒的長大通常由異質形核主導。激光擺動過程,沉積層內粗大的柱狀晶在形成長大的過程中被高能量的激光打碎,形成了破碎的枝晶,而這些破碎枝晶會成為后續新生晶粒的形核質點,并且破碎邊界附近的晶粒結構的生長方式主要是外延生長[32];同時由于激光擺動可以改變熔池的幾何學流體行為,達到了預想的激光擺動對熔池產生的攪拌效果,而熔池內部流動更為復雜的直線型激光擺動的細化效果和等軸化趨勢優于無激光擺動的原始狀態。

圖7為無激光擺動和直線型激光擺動增材制造下的3道單層試樣打印的截面宏觀OM像。從圖中可以看出,對于搭接樣品,直線型激光擺動對微觀組織影響極大。在無激光擺動的情況下,熔池的中上部區域仍然出現了粗大的柱狀晶,僅僅在熔池的底部存在少量的等軸晶。熔化沉積態組織中初始β柱狀晶貫穿層間,且主要由α'片層狀和針狀馬氏體組成,為典型的激光增材制造TC4 鈦合金組織(圖7a)。而對于直線型激光擺動樣品,微觀組織中的柱狀晶含量較少,且整體的晶粒尺寸較原始狀態明顯細化,并且由于微觀組織內部晶體取向不同,宏觀組織呈現出明暗交替生長的現象。同時可以看到第1道次(搭接實驗從右往左開始)柱狀晶占比較多;從第1道次開始,柱狀晶在激光擺動光束作用下開始變細,出現細晶組織;第3道次柱狀晶進一步變細,開始出現等軸組織。

圖7

圖7 無激光擺動和直線型激光擺動搭接試樣的OM像

Fig.7 OM images of three-track samples without laser oscillation (a) and with linear laser oscillation (b)

從圖7橫截面的OM像來看,不同道次之間過渡清晰、均勻。激光擺動會導致熔池中的最高溫度降低,溫度梯度減小,并在熔池中形成新的流動[33],對比無激光擺動和直線型激光擺動路徑下的組織變化,觀察到直線型激光擺動下β柱狀晶寬度最小,組織細化較為明顯。同時在激光擺動單道沉積中展現的擺動“波紋”效果同樣出現在不斷重熔的層間熔合線間,展現了激光擺動在熔池凝固過程中的震蕩作用。

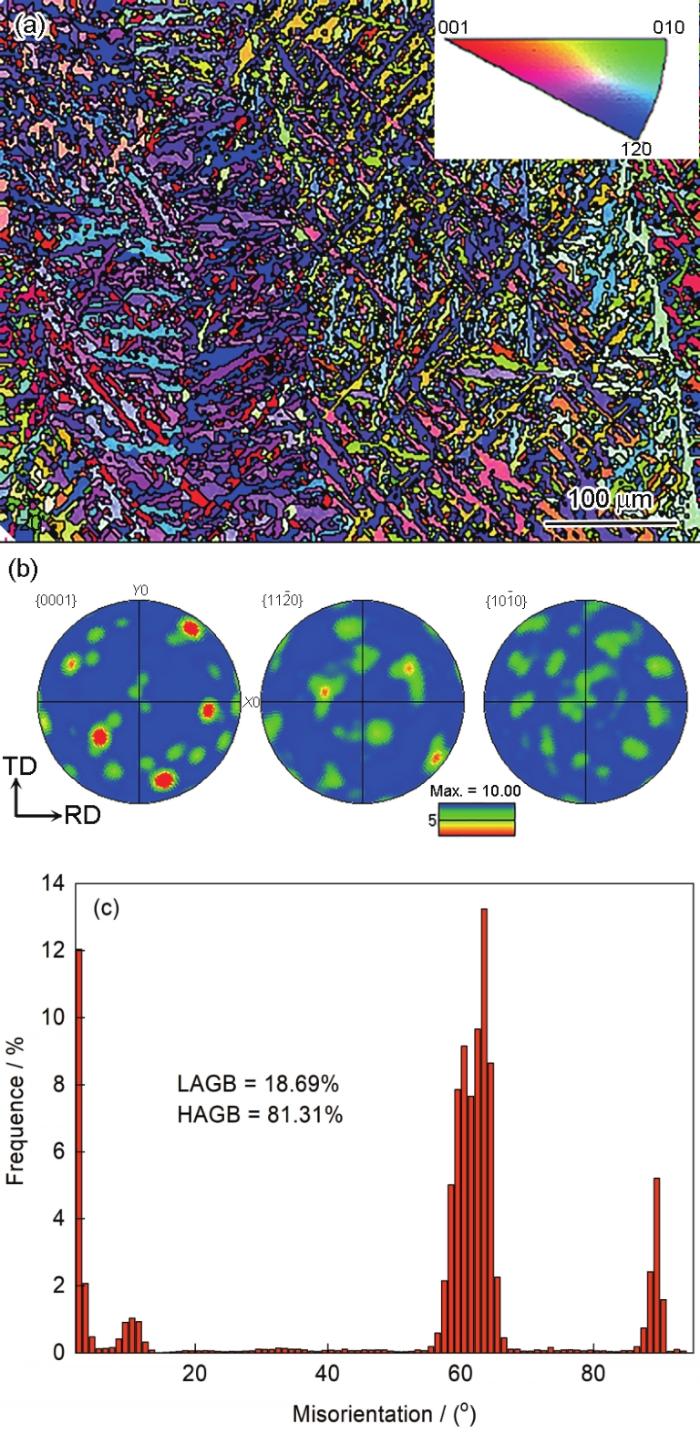

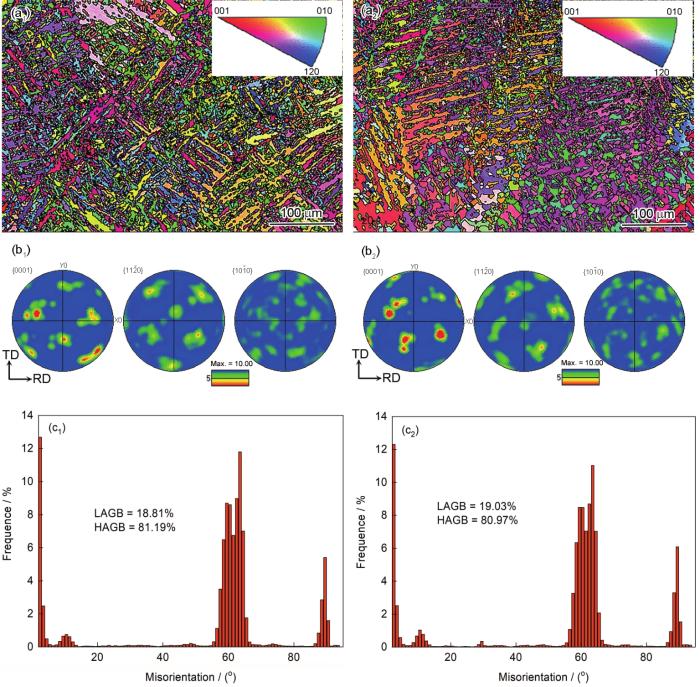

圖8和9分別為無激光擺動和直線型激光擺動搭接樣品的反極圖、極圖和取向差角分布圖。從圖8a和9a可以看出,由于激光送粉增材制造過程中的高過冷度和極快的凝固速率,試樣微觀組織多為由針狀α相組成的魏氏組織。根據極圖中α/α'相的織構來看,無激光擺動樣品顯示的α/α'相在[11

圖8

圖8 無激光擺動激光熔化沉積搭接試樣的EBSD分析

Fig.8 EBSD analyses of laser melting deposition (LMD) overlap specimens without laser oscillation

(a) inverse pole figure (IPF) of overlap zone

(b) texture intensity of overlap zone (TD—transverse direction, RD—rolling direction)

(c) distribution of misorientation difference of overlap zone (LAGB—low-angle grain boun-dary, HAGB—high-angle grain boundary)

圖9

圖9 直線型激光擺動搭接試樣的EBSD分析

Fig.9 EBSD analyses of LMD overlap specimens with linear laser oscillation

(a1, a2) IPFs of single-track and overlap zones, respectively (b1, b2) texture intensities of single-track and overlap zones, respectively (c1, c2) distributions of misorientation difference of single-track and overlap zones, respectively

為了對比無激光擺動和直線型激光擺動的α/α'晶粒形態大小,對2種條件下的α/α'晶粒尺寸進行定量分析,無激光擺動試樣平均晶粒尺寸為5.20 μm,直線型激光擺動試樣單道中間區域平均晶粒尺寸為4.37 μm,搭接區域平均尺寸為4.25 μm。通過對比,可以看出,直線型激光擺動的平均晶粒尺寸更小,并且小晶粒占比更高,有一定的細化效果。這是因為在激光擺動下,熔池內部的溫度梯度發生了改變,熔池中的能量密度同時發生了變化。由文獻[34]可知,激光粉末床熔化(LPBF) TC4合金會產生高密度的細板條狀α/α'相,其尺寸和取向取決于激光能量密度。低能量密度下,凝固過程中顯著的熱梯度和內應力在層沉積過程中誘發了高密度的β晶粒形核質點,試樣微觀組織為近等軸狀的β晶粒,晶內為網籃狀的板條α/α';高能量密度有助于粉末熔化,但同時會消除異質形核質點,促進柱狀β 晶粒的長大。直線型激光擺動產生了類似效果,激光擺動帶來熔池內部的溫度梯度下降,熔池尺寸的變化導致匯聚在一點的能量密度也隨之下降。

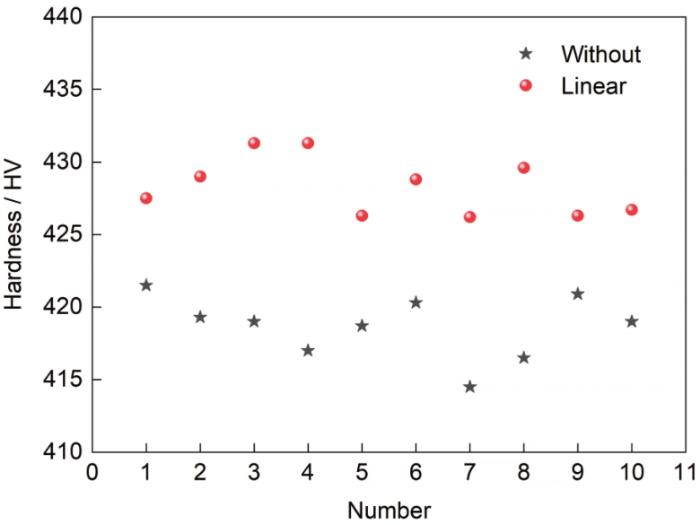

2.4 直線型激光擺動熔化沉積Ti-6Al-4V合金微觀組織演變對硬度的影響

圖10為無激光擺動和直線型激光擺動下Ti-6Al-4V合金的Vickers硬度。由圖可見,無激光擺動搭接樣品的平均硬度為(418.00 ± 3.50) HV,而在添加了直線型激光擺動后Ti-6Al-4V合金硬度的上升幅度較顯著,平均硬度為(428.75 ± 2.55) HV。合金硬度的變化可以歸結于微觀組織的演變,當加入直線型激光擺動后,合金中的缺陷數量顯著減小,微觀組織更均勻,這種情況下合金的晶界含量會遠高于無激光擺動的試樣,因此會發生細晶強化效果。在這2種機制共同作用下,直線型激光擺動可以有效提升合金的硬度。

圖10

圖10 無激光擺動和直線型激光擺動下Ti-6Al-4V合金的Vickers硬度

Fig.10 Vickers hardnesses of Ti-6Al-4V alloys without laser oscillation and with linear laser oscillation

3 結論

(1) 對于Ti-6Al-4V合金激光送粉增材制造,其基礎工藝參數中激光功率為1000 W,掃描速率為8 mm/s,送粉速率為6.92 g/min。直線型激光擺動的最佳激光擺動參數為:激光擺動頻率為200 Hz,擺動幅度為1.5 mm。

(2) 添加直線型激光擺動后,熔池流動更加劇烈,對缺陷抑制效果更加明顯,并且凝固時溫度梯度減小,柱狀晶生長方式也發生改變,有顯著的細晶效果,柱狀晶數量和尺寸均有所減少。通過EBSD進一步分析,發現單道區域晶粒尺寸從5.20 μm減少到4.37 μm,且在[11

(3) 相比無激光擺動樣品,激光擺動后Ti-6Al-4V合金的平均硬度從418.00 HV提升到428.75 HV。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號