分享:體心立方金屬韌脆轉變機制研究進展

體心立方(bcc)金屬具有高熔點、良好的高溫力學性能、抗輻照、耐液態金屬腐蝕等優點,被廣泛應用于核反應堆、衛星、飛行器、火箭、發動機等的結構部件。然而,bcc金屬普遍具有低溫脆性和溫度依賴的韌脆轉變特性,極大地限制了其應用范圍。因此,深入研究bcc金屬的韌脆轉變機理并發展調控策略具有重要意義。本文以bcc金屬的韌脆轉變現象為例,回顧了金屬材料韌脆轉變行為的研究歷史,介紹了韌脆轉變行為的最新研究進展,探討了調控韌脆轉變溫度的新方法和未來的研究重點。

關鍵詞:

韌脆轉變(ductile-to-brittle transition,DBT)是指固體材料的韌性隨著溫度的降低而突然減小,由韌性斷裂向脆性斷裂轉變的過程。韌脆轉變具有突發性,即從韌性轉變為脆性的溫度區間很窄,通常在10~20℃范圍內[1~3]。固體材料發生韌脆轉變時的溫度稱為韌脆轉變溫度(DBTT)。在韌脆轉變溫度之上,固體材料呈現韌性狀態,具有良好的變形能力;在韌脆轉變溫度之下,固體材料喪失全部塑性變形能力,在加載過程中,發生脆性斷裂。具有韌脆轉變特性的固體材料主要分為4類:第1類是半導體材料,如Si[4~6]、Ge[7]、Al2O3[8]等;第2類是體心立方(bcc)金屬,如鋼鐵[9~11]、V[12,13]、Cr[14~16]、Mo[17,18]、W[3,19~34]等;第3類是部分密排六方(hcp)金屬,如金屬Zn[35]等;第4類是金屬間化合物,如TiAl金屬間化合物[36]、NiAl金屬間化合物[37,38]、FeAl金屬間化合物[39,40]等;此外,金屬Sn、一些礦物和巖石也具有韌脆轉變特性。本文主要對bcc金屬的韌脆轉變現象進行分析,探究韌脆轉變行為的本源,尋找調控韌脆轉變溫度的有效策略。

難熔金屬材料的韌脆轉變特性對深空、深海、極地探索、核能、國防軍工、航空航天、電子工業、輻射屏蔽等領域有重要影響。難熔金屬具有高熔點、高硬度、高溫強度、抗蠕變、抗輻照、耐液態金屬腐蝕等優異性能,是國家重大工程和武器裝備亟需的關鍵材料,廣泛用于核反應堆、衛星、飛行器、火箭、發動機、武器系統等高科技領域[41,42]。隨著前沿科學技術的不斷發展,材料的服役環境變得更加苛刻,這對材料的性能也提出了更高的要求。例如,W被譽為最有潛力的聚變核反應堆第一壁材料,是實現核聚變能的關鍵核心材料[43~46]。然而,聚變堆第一壁材料需要承受高能中子和離子輻照、熱循環載荷、高溫等離子體侵蝕等極端服役環境的考驗。W的低溫脆性和高的韌脆轉變溫度極大地限制了它的加工和應用,盡快發展調控W等難熔金屬韌脆轉變行為的新原理和新技術,是突破其可加工性差,滿足核反應堆等極端服役環境的關鍵。金屬材料韌脆轉變機理的研究對我國開發極地戰略資源也有重要的意義。南極和北極地區的自然資源非常豐富,包括各類不可再生的礦產資源與化學能源、可再生的生物資源、水力以及風力等[47~49]。由于北極和南極地區長時間嚴酷的低溫環境,對金屬材料的低溫服役性能提出了新的需求。為了有效開發利用極地資源,發展低溫高強高韌先進金屬結構材料是重要保障。

科研人員早在19世紀60年代就發現韌脆轉變現象并且開始探究韌脆轉變機制,然而,百年來韌脆轉變機制長期存在爭議,難以達成一個定論。有學者[50,51]認為位錯形核是主導金屬韌脆轉變的關鍵機制,有學者[5,52]指出位錯運動能力對韌脆轉變行為有更大的影響,2種機制長期爭論,沒有達成統一認識。因此,韌脆轉變機制仍然是一個未解之謎。此外,除溫度外,諸多內外因素都對金屬材料的韌脆轉變行為有顯著影響,如微觀缺陷、材料純度、合金元素、晶粒尺寸、表面質量、材料織構、試樣形狀和加載速率等[53],而每種因素對金屬韌脆轉變行為的影響存在顯著差異。研究[29]發現,一些方法可以降低金屬材料的韌脆轉變溫度,例如,通過冷軋處理后的鎢板,其韌脆轉變溫度可以從600℃降低到-65℃,但是韌脆轉變溫度降低的原因并不清楚。所以,金屬材料的韌脆轉變機制仍需開展深入研究。

為了深入理解韌脆轉變現象,本文簡要綜述了一百多年來金屬材料韌脆轉變的相關研究。首先,回顧了韌脆轉變的研究歷史,介紹了測試韌脆轉變的常用實驗方法;其次,介紹了bcc金屬的特性及其韌脆轉變行為;再次,介紹了韌脆轉變機制的認識和爭議,歸納了影響韌脆轉變的因素及調控韌脆轉變行為的方法。最后,面向bcc金屬韌脆轉變的實際需求,對韌脆轉變的未來研究進行了展望。

1 韌脆轉變現象的發現

20世紀早期若干重大災難性事件的發生引起了社會各界對金屬材料韌脆轉變現象的廣泛關注。泰坦尼克號沉沒事件影響巨大,而金屬的低溫脆性是導致其沉沒的重要原因之一。造船工程師為了增加鋼的強度,向煉鋼原料中添加了大量的硫化物,雖然鋼的強度得以提升,但也大大降低了鋼的韌性[54],使韌脆轉變溫度升高,在遭受冰山撞擊時鋼板、螺栓等部件發生脆斷,船體進水導致災難發生。此外,1954年的“世界協和”號、1966年的“丹尼爾·j·莫雷爾”號和1979年的“庫爾德斯坦”號都因金屬部件脆性斷裂造成了重大事故。

事實上,金屬材料的韌脆轉變特性自1861年發現以來,得到了學術界和工業界的廣泛關注和重視,稍有不慎,就會造成災難性事故。為了避免韌脆轉變現象造成的破壞,金屬材料的韌脆轉變機制得到了系統的研究。為了適應低溫等極端服役環境,也開發了一系列能滿足低溫服役環境的新材料,金屬材料的韌脆轉變也逐漸發展成凝聚態物理、材料學和力學共同關心的科學問題。

2 韌脆轉變行為的測試方法

2.1 Charpy沖擊實驗

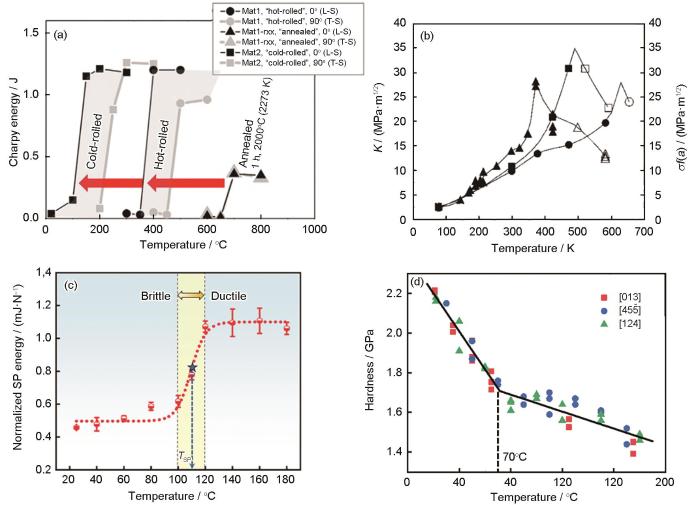

圖1

圖1 韌脆轉變溫度(DBTT)的測試方法[3,16,34,56]

Fig.1 Different methods for measuring the ductile-to-brittle transition temperature (DBTT)

(a) DBTT measured by Charpy test[56] (L is longitudinal, T is long transverse, and S is short transverse. The first letter (L or T) designates the direction normal to the crack plane, and the second letter (S) the expected direction of crack propagation)

(b) DBTT measured by bending test[3] (Filled symbols represent fracture toughnesses (left axis-K), and open symbols represent stresses at failure, which are normalized by crack length (a) for compatibility with the fracture toughness scale (right axis-σf(a))

(c) DBTT measured by small-punch (SP) test (TSP)[34]

(d) DBTT measured by nanoindentation[16]

2.2 拉伸實驗

拉伸實驗也是檢測韌脆轉變行為的常用實驗方法[57]。拉伸實驗通過對樣品進行恒定加載速率的變形得到相應的載荷-位移曲線,通過計算得到應力-應變曲線,進而得到試樣的彈性模量、屈服強度、延伸率、斷面收縮率、抗拉強度等性能指標。塑性材料在拉伸過程中,達到屈服強度后,延伸率進一步增加直至“頸縮”后斷裂;脆性材料在拉伸斷裂前不會產生明顯的塑性變形或只能承載很小的塑形變形量,達到斷裂強度時突然斷裂。對標準試樣進行不同溫度的拉伸實驗,繪制延伸率或斷面收縮率隨溫度的變化關系,進而得到韌脆轉變溫度。拉伸實驗是最常用的材料力學測試方法之一,具有明確的測試標準。

2.3 其他測試方法

除了以上實驗方法,其他一些測試方法也可以檢測金屬材料的韌脆轉變行為,如三點彎曲實驗、四點彎曲實驗[57]、沖桿實驗[34]等,分別如圖1b[3]和c[24]所示。不同的實驗方法具有不同的優缺點。彎曲試樣形狀簡單,適用于測定加工不方便的脆性材料,可以用撓度來表示脆性材料的塑性,彎曲實驗對材料表面缺陷十分敏感。而沖桿實驗的試樣尺寸較小,常用于試樣尺寸受限的材料,如輻照后的小樣品,同時標準沖桿實驗可以通過公式換算獲得彈性模量、屈服強度、極限抗拉強度等力學性能指標。開展不同溫度下的納米壓痕實驗也能測試金屬材料的韌脆轉變溫度,圖1d[16]為通過硬度隨溫度的階段性變化評估韌脆轉變行為,納米壓痕實驗對試樣損傷小,可以無損檢測材料的力學性能,不過納米壓痕實驗對樣品表面形貌敏感,對樣品表面質量要求較高。

3 bcc金屬的變形特性

1926年,Taylor和Elam[58]發現bcc結構的α-Fe具有完全不同的滑移變形機制。研究人員對多種bcc金屬的變形過程開展全面研究后,總結了bcc金屬獨特的變形特征[1,59,60]:(1) bcc金屬中滑移面具有不唯一性,位錯可以在{110}、{112}和{123}面滑移;(2) bcc金屬中位錯運動的晶格阻力很大,往往在(10-2~10-3)μ范圍內(μ為剪切模量),比面心立方(fcc)金屬和hcp金屬高2~3個數量級;(3) bcc金屬滑移變形中不嚴格遵守Schmid定律;(4) 隨著溫度的降低,bcc金屬從韌性急劇轉變為脆性,具有韌脆轉變特性;(5) bcc金屬變形具有很強的應變速率敏感性。

bcc金屬具有如此與眾不同的變形特性和韌脆轉變行為,與bcc金屬特殊的螺位錯核心結構和滑移行為相關。大量模擬研究[61~63]表明,bcc金屬的螺位錯具有三維核心結構,圖2[61]是通過標準微分位移圖表示的bcc金屬中的螺位錯核心。沿著螺位錯Burgers矢量<111>方向進行投影觀察螺位錯核心,其中每一個圓都表示一列原子,箭頭表示相鄰兩列原子垂直于紙面方向的位移差,且箭頭線段的長度與位移差的大小成正比,可見bcc金屬螺位錯具有三維立體、非平面的核心結構,同時第V副族金屬(V、Nb、Ta)和第VI副族金屬(Cr、Mo、W)螺位錯的核心結構存在差別[61]。有計算表明不同bcc金屬的螺位錯核心能量顯著不同[64],其螺位錯在應力狀態下運動的路徑也有所區別[65],螺位錯行為的差異是導致第V副族和第VI副族bcc金屬韌脆轉變溫度差異較大的重要原因。

圖2

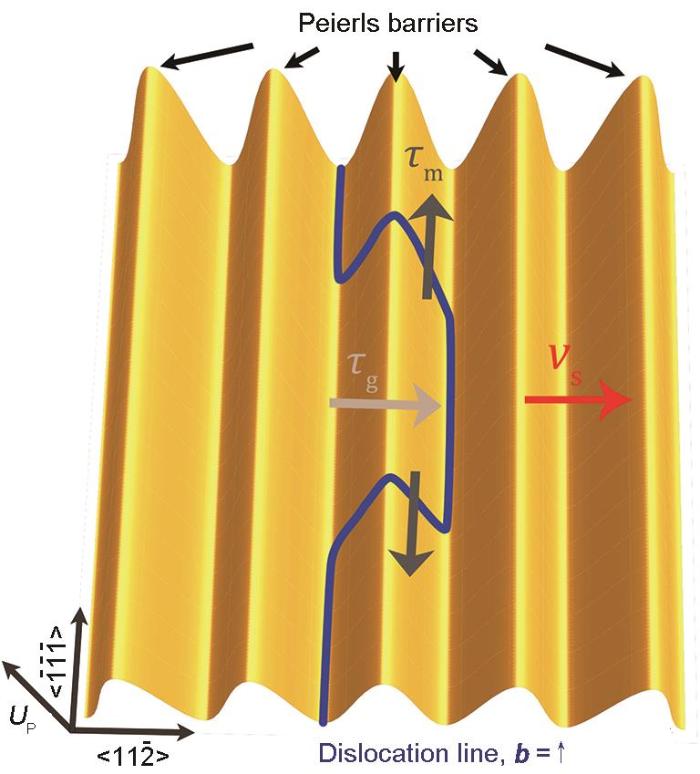

正是由于這種特殊的螺位錯核心,低溫下,螺位錯的運動速率比刃位錯慢很多。將位錯從一個局部勢能最小值移動到鄰近的最小值區域所需克服的阻力稱為派納力(Peierls-Nabarro stress),可表達為[30]:

圖3

bcc金屬中特殊的三維螺位錯核心結構導致其形核及運動都很困難,只能靠熱激活形成扭折對的運動來實現滑移。正是由于bcc金屬螺位錯的復雜性,導致科研人員對韌脆轉變行為的認識存在爭議,到底是位錯形核,還是位錯運動主導了韌脆轉變行為,亦或是存在其他的機制?

4 韌脆轉變機制之爭議

為什么Fe、Cr、Mo、W等bcc金屬具有如此特殊的“韌脆轉變”特性呢?自1861年以來,材料的低溫脆性機制一直困擾著幾代研究者,是一個百年難題。

4.1 韌脆轉變機制的早期探索

事實上,金屬材料的韌脆轉變特性早在1861年就被發現了,Kirkaldy指出,盡管熟鐵以韌性著稱,但它偶爾也會發生脆性斷裂,并且認為純Fe失效過程與缺口及應變速率有關[2]。1906年,Mesnager針對鋼中的韌脆轉變現象提出了解釋,認為材料表面的缺口在韌脆轉變中扮演著重要的角色[2]。金屬在加工過程中表面會形成微小的刻痕,這種刻痕在變形時特別容易開裂,造成了材料的脆性。1909年,Ludwik提出了新的看法,認為材料發生斷裂的應力是一個固定的值,如果材料承受的應力超過特定值就會發生斷裂,反之,材料就可以很好地變形[2]。自此以后,科研人員展開了對韌脆轉變的探索,隨后相繼發現其他金屬的韌脆轉變現象[70]:1919年Jefffries發現金屬W的韌脆轉變現象;1920年Sykes發現Mo的韌脆轉變現象;1927年Goerens發現Zn的韌脆轉變現象;1953年Wain發現Cr的韌脆轉變現象。韌脆轉變的研究自此拉開了序幕。

隨著科技手段的進步以及斷裂力學的發展,人們觀察到了變形過程中更細致的材料微觀結構變化,隨后研究人員逐漸將研究焦點放在裂紋形核和擴展上。

式中,ν為加載速率,C是常數,Q為激活能,R為氣體常數,T為熱力學溫度。加載速率控制裂紋形核過程,而裂紋形核能力決定了材料脆性斷裂的發生,進而決定了韌脆轉變溫度。

以上是早期科研人員對材料韌脆轉變的看法,主要從宏觀的角度進行分析。隨著凝聚態物理的發展,1934年,位錯的概念首次提出,1956年,位錯在透射電鏡原位實驗中得到了證實,科學家才意識到位錯是協調材料變形的關鍵,位錯行為與金屬材料的韌脆轉變密切相關,這再次引發了研究人員對韌脆轉變機制研究的興趣。關于韌脆轉變機制的解釋,科學家逐漸分為2個陣營:位錯形核機制和位錯運動機制。

4.2 位錯形核主導的韌脆轉變機制

圖4

式中,KN 為發射第N根位錯所需的強度因子,β為線拉伸應力系數,xc為形核位錯在相應應力狀態下運動最遠的臨界距離。研究發現脆性斷裂的臨界強度因子(KⅠC)剛好與第一根位錯發射所需的強度因子相同,據此認為韌脆轉變過程是由位錯形核來控制的。

4.3 位錯運動主導的韌脆轉變機制

1991年,Hirsch和Roberts[75]通過實驗及計算模擬的方法以Si為模型研究了材料的韌脆轉變行為,表明Si的韌脆轉變由位錯運動控制,當位錯能夠及時地運動到裂紋尖端時,能夠形成位錯源調控韌脆轉變行為。這種位錯源主要有2類,第一類是樣品中預先存在的位錯可以運動到裂紋尖端轉化為位錯源,阻礙裂紋的擴展。在這個過程中,位錯是否能夠及時運動到裂紋尖端,即位錯的運動速率以及分布決定了Si的韌脆轉變過程。當預先存在的位錯遠離裂紋尖端時,就無法起到位錯源的作用,這時韌脆轉變過程由一些特殊位置能否作為形核點發射位錯控制。隨后又提出材料的韌脆轉變行為及應變速率敏感性受到位錯運動的激活能控制,當位錯能夠足夠快地(應力強度因子小于KⅠC)運動到裂紋尖端時,可以在裂紋尖端作為穩定的位錯源形核位錯,鈍化裂紋尖端,阻礙裂紋擴展,實現材料的韌化。

1998年,Gumbsch等[3]通過三點彎曲實驗研究了裂紋體系及應變速率對單晶W韌脆轉變行為的影響。在低溫時由于缺少活躍的位錯源,位錯形核在變形過程中起到重要的作用。當溫度升到足夠高之后,材料內部可以產生充足的活躍位錯源,位錯運動能力決定了位錯源形核的速率,位錯運動越快,就可以形核越多的位錯,是否發生韌性變形取決于位錯形核速率的快慢,而形核速率的快慢取決于位錯運動的快慢。雖然強調了位錯形核在變形中的重要性,但是認為韌脆轉變本質是由位錯運動來控制的。

式中,

式中,Hkp為扭折對有效形成焓,Hk為應力狀態為0時扭折對的形成焓,σ*為臨界切應力,d為扭折對中相鄰波谷之間的距離,γ0為與位錯線張力有關的因子。發現對于金屬W,韌脆轉變所需的能量為1.05 eV,剛好與扭折對有效形成焓接近,據此認為韌脆轉變是由螺位錯運動主導的。

2015年,Németh等[77]研究了超細晶W和粗晶W韌脆轉變行為的不同,并且提出了刃位錯的運動主導超細晶W韌脆轉變的觀點。對化學成分完全相同的超細晶W和粗晶W進行四點彎曲實驗,發現粗晶W的韌脆轉變溫度在350~450 K,認為螺位錯的遷移率控制粗晶W韌脆轉變。但是超細晶W在相對較低的77 K才發生韌脆轉變,此溫度下螺位錯的運動可以忽略不計,同時發現超細晶W韌脆轉變與應變速率無關,因此,提出了刃位錯的滑移控制著超細晶W的韌脆轉變機理。

2021年,Zhang和Han[34]利用小沖桿實驗研究了軋制態W的韌脆轉變機制,發現隨著溫度的升高,失效模式由解理斷裂向分層斷裂轉變,標志著軋制態W的韌脆轉變。通過表征斷裂形貌發現在斷口處產生了大量的{001}平面三角形剪切唇。剪切唇的數量、密度和分布表現出明顯的溫度和方向依賴性。對剪切唇上滑移跡線夾角分析表明,在發生韌脆轉變后,{110}、{112}和{123}平面上有大量的位錯活動。溫度和取向相關的位錯滑移是控制韌脆轉變的決定性因素。如圖5[34]所示,通過分析不同狀態下材料的位錯結構發現,在低溫下,少量自由移動的刃位錯快速滑動后在樣品內部留下滑動速率較慢的長直螺位錯,這種位錯運動狀態不足以鈍化裂紋,材料表現出脆性特征。一旦超過韌脆轉變溫度,螺位錯的運動能力增加,位錯以彎曲的混合位錯形態進行運動,大量的混合位錯滑移可以有效抑制裂紋形核和擴展,實現韌脆轉變。同時,隨著溫度的進一步升高,更多的滑移系被激活,處于多個滑移系統的混合位錯大量滑移后為材料提供了良好的韌性。

圖5

4.4 螺/刃位錯相對運動速率控制韌脆轉變

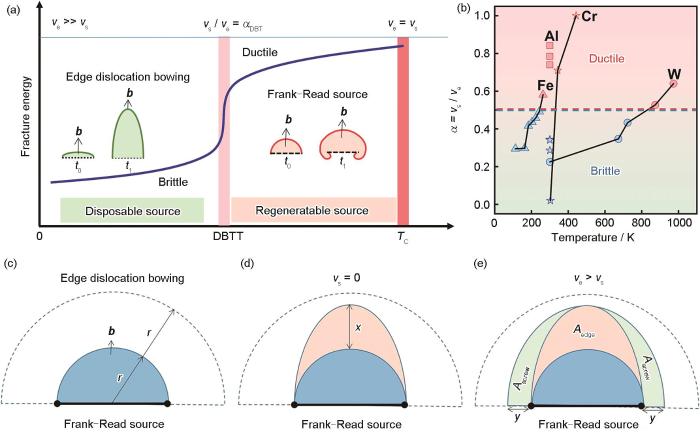

韌脆轉變是位錯形核主導還是運動主導,相較于這種非此即彼的爭議,Lu等[16]認為位錯形核和位錯運動是相輔相成的,并不矛盾,完全可以合二為一,統一成一種全面的韌脆轉變機制,于是提出了螺/刃位錯相對運動速率控制韌脆轉變的新解釋。通過高溫納米壓痕實驗,測定硬度、蠕變速率等隨溫度的變化規律,從而確定了金屬Cr在納米壓痕下的韌脆轉變溫度在70℃附近。實驗對金屬Cr在韌脆轉變溫度前后的壓痕形貌和位錯結構進行了詳細表征,發現螺/刃位錯的相對運動速率隨溫度升高而逐漸增加,當螺/刃位錯相對運動速率比值達到0.7時金屬Cr發生韌脆轉變。在韌脆轉變溫度之下,由于螺位錯與刃位錯運動速率差異較大,位錯不能有效地自增殖,導致協調變形的位錯數量偏少,金屬Cr呈現脆性;在韌脆轉變溫度之上,螺位錯與刃位錯速率相當,位錯線可以轉化為高效的位錯源,源源不斷地產生大量位錯協調變形,使金屬Cr呈現韌性特征。具體的量化方法和相應的物理機制如圖6[16]所示。

圖6

圖6 螺/刃位錯相對運動速率控制韌脆轉變的物理機制[16]

Fig.6 Mechanism of the relative mobility of the screw versus edge dislocations controls the DBT in metals[16]

(a) dislocation relative mobility determines the efficiency of dislocation source (TC—critical temperature, ve—edge dislocation velocity, αDBT—the α value at DBTT, α—velocity ratio of screw dislocation and edge dislocation, t0—time before dislocation bow out, t1—time after dislocation bow out)

(b) relative mobility of screw versus edge dislocations with temperature for Cr, Al, W, and Fe

(c) bowing out an edge dislocation to form a half loop (r—dislocation source radius)

(d) bowing out the half loop if vs = 0 (x—distance moved by edge dislocation)

(e) bowing out the half loop with side glide (vs > 0) (y—distance moved by screw dislocation, Aedge—region swept by the edge dislocation, Ascrew—region swept by the screw dislocation)

研究[16]提出,可以通過位錯弓出形貌來判斷螺/刃位錯的相對運動速率,這將極大簡化通過原位等實驗測量螺/刃位錯相對運動速率的步驟。首先,當螺位錯和刃位錯速率相等時,刃位錯向前弓出形成半徑為r的半圓,一旦超過半圓這個臨界形狀,螺位錯掃過的面積將大于刃位錯掃過的面積,即馬上轉變為高效的Frank-Read錯源,如圖6c[16]所示。然而,由于bcc金屬特殊的螺位錯三維核心結構,它的運動是一個熱激活的過程,運動速率往往顯著小于刃位錯。現假設螺位錯運動速率為零,刃位錯具有良好的可動性,這時位錯的弓出形貌如圖6d[16]所示,當刃位錯弓成半圓時,不能形成高效位錯源,需繼續向前運動一定距離x,形成一個半橢圓,淺粉色部分為刃位錯掃過的面積Aedge。即使在這種情況下,半橢圓位錯環仍然不能形成Frank-Read位錯源,需繼續向前滑動。也就是說,這種情況下刃位錯弓出過程只相當于一次性位錯源。實際情況下,螺位錯具有一定的可動性,也會向側面運動距離y,則形成如圖6e[16]所示的較寬的半橢圓,螺位錯掃過的面積為淺綠色部分Ascrew。只有當螺位錯掃過的面積大于刃位錯掃過的面積時,位錯才可以轉變為Frank-Read位錯源。此時,螺/刃位錯的相對運動速率決定了臨界半橢圓的形狀。根據幾何關系,螺/刃位錯的相對運動速率比值為[16]:

式中,α為螺/刃位錯相對運動速率比值,νs為螺位錯運動速率,νe為刃位錯運動速率,y為螺位錯運動的距離,x為刃位錯運動的距離,r為位錯源半徑。該物理模型建立了通過位錯弓出形貌判斷α的方法。α決定了Frank-Read位錯源的有效性,α越小,位錯源效率越低,α越大,位錯源效率越高。通過統計Fe、Al、Cr和W在不同溫度下的位錯幾何形貌,可以獲得它們的α與韌脆轉變行為之間的關系,如圖6b[16]所示。研究發現金屬材料若要呈現韌性,至少需要滿足α > 0.5(在轉化成位錯源前刃位錯的最大位移要小于r)。也就是說,宏觀觀察到的bcc金屬的韌脆轉變溫度對應于一個特殊的位錯源效率,只有滿足這一特殊的臨界位錯源效率(特定螺/刃相對運動速率),金屬材料才能實現良好韌性變形。例如,對于金屬Cr在高溫納米壓痕實驗中,α需要達到0.7,才能發生韌脆轉變。

5 韌脆轉變行為的調控

5.1 雜質/合金元素調控

bcc金屬中的“固溶軟化”現象與螺位錯核心結構的改變密切相關[86,87]。研究[86,87]表明,在W中加入Re元素后,W位錯核心結構的對稱性發生了變化,促進了螺位錯扭折對的形核及擴展,導致合金軟化。此外,也有研究[88]表明合金元素的加入可以捕獲晶格中的O原子,因此會降低O原子在晶界的富集,提高晶界強度,也可實現材料的韌化。因此,從雜質/合金元素的角度考慮,降低韌脆轉變溫度可以從2個方面考慮。第一:提高材料的純度,降低雜質元素的含量,進而改善塑韌性;第二:加入特定的合金元素,如金屬W中加入Re元素促進位錯滑移,來改善韌性,達到降低韌脆轉變溫度的目的。然而,合金元素影響韌脆轉變行為的微觀機制較復雜,需要開展深入探究。

5.2 晶粒尺寸和位錯調控

5.3 第二相顆粒調控

為了降低韌脆轉變溫度,提高材料的塑韌性,常常采用加入TiC、ZrC、TaC和稀土氧化物Y2O3、La2O3等第二相顆粒的方法實現強韌化的目標[98~103]。Tan等[104]在W中加入1%TaC (質量分數),對比其與純W在熱沖擊中的變形特點,發現純W表面存在明顯網狀裂紋,而加入TaC的復合材料表面無明顯裂紋,認為第二相顆粒可以實現W的韌化。研究認為,第二相顆粒的韌化機制主要有以下幾個方面:(1) 在材料燒結過程中,第二相顆粒可以阻礙晶粒長大,達到細化晶粒的目的[98];(2) 在基體內彌散分布的第二相不僅可以作為位錯源發射位錯,而且可以通過拖拽將位錯固定在晶粒內部,提高晶粒的變形能力[104];(3) 分布在晶界上的第二相可以釘扎晶界,阻礙晶界的滑動,實現材料的強韌化[105]。

5.4 納米氦泡調控

6 總結與展望

總體來說,金屬材料的韌脆轉變現象從發現至今已經有近200年的歷史。隨著研究人員的不斷探索,逐漸揭開韌脆轉變的神秘面紗。隨著位錯理論的提出,研究人員對韌脆轉變機理的認識不斷深入,逐漸形成了位錯形核主導韌脆轉變和位錯運動主導韌脆轉變的2大學派,2種機制長期爭議,難以形成定論。基于全新的研究方法和思路,近期研究人員提出了螺/刃位錯相對運動速率控制韌脆轉變行為的新理論。該理論將位錯形核和位錯運動的2種機制完美地統一起來,提出螺/刃位錯的相對運動能力決定位錯源的效率,從而影響金屬材料的變形能力。只有達到特定的位錯源效率,金屬材料才能實現良好韌性變形。研究人員在探索金屬材料的韌脆轉變機理的同時,也不斷發展出調控韌脆轉變行為的一些方法。雖然有些方法可以顯著降低韌脆轉變溫度,但是其微觀作用機理仍需闡明。金屬材料的強韌脆化機理研究,既面向世界學術前沿,又面向國家重大需求,實現金屬材料韌脆轉變行為的精準調控是科學家追求的一個目標。

未來關于金屬材料韌脆轉變行為的研究應當注重以下方面。

首先需要深入理解bcc金屬螺位錯的核心結構,現有的結論基本是通過模擬計算得到,雖然有研究通過球差電鏡觀察到螺位錯結構[109,110],但仍需進一步研究。第Ⅴ副族金屬(V、Nb、Ta)和第Ⅵ副族金屬(Cr、Mo、W)雖然同為bcc金屬,但是韌脆轉變溫度相差較大,第Ⅴ副族金屬往往比第Ⅵ副族金屬韌脆轉變溫度低很多,科研人員將此歸因于不同的螺位錯核心結構,然而為什么都是非平面核心結構,它們的韌脆轉變行為卻有如此大的差異?是否可以通過某種方法調整螺位錯核心結構?在這方面仍有很多問題值得繼續深入研究與討論。因此,深入理解bcc金屬中螺位錯的結構和滑移特性是有效闡明金屬韌脆轉變行為的關鍵之一。此外,韌脆轉變涉及到大量位錯的協同運動,如何描述位錯群與韌脆轉變行為之間的關系也是未來的努力方向。

其次,影響韌脆轉變溫度的因素有很多,包括純度、雜質元素、合金元素、析出相、晶界、預存位錯密度、織構、應變速率、表面質量等。雖然研究人員對這些因素影響韌脆轉變的現象提出了相應解釋,但是缺少一個統一的、全面的機制將這些變量都包容進去。因此,需要先對單一因素影響下的韌脆轉變行為進行系統的研究,然后對多變量組合再展開深入分析,構建一個系統的、完整的韌脆轉變物理圖像。早期,我國研究人員通過數學擬合的方法,在鐵素體不銹鋼中提出了韌脆轉變的數學模型。該模型不僅提供了一種定量分析的數學方法,而且綜合考慮了外部形狀、試樣條件等宏觀因素的影響[111,112]。近期,Zhang等[113]基于位錯源效率控制位錯增殖的思路,提出一種理論模型。該模型從微觀角度分析了位錯行為對韌脆轉變的決定性作用,并且定量預測了晶粒尺寸、初始位錯密度、位錯源數量變化對韌脆轉變溫度的影響。然而,如何實現宏觀和微觀的聯動,提出有效的理論,構建一個系統的、完整的韌脆轉變物理圖像仍需進一步研究。此外,如何預測金屬材料在特定工況工作條件下的韌脆轉變行為仍面臨巨大的挑戰。

最后,應該探究有效降低韌脆轉變溫度的新方法。研究韌脆轉變機制的目的就是為了可以有效地降低韌脆轉變溫度,讓bcc金屬發揮其優點,得到更廣泛的應用。探究降低韌脆轉變溫度的方法十分重要,開發多種有效且工藝成本低廉的降低韌脆轉變溫度的方法是未來的重中之重。

滬公網安備31011202020290號

滬公網安備31011202020290號