摘 要:對 Q235B鋼、45鋼、T8鋼進行室溫準靜態拉伸試驗,基于三維數字圖像相關(3D-DIC)法 測定拉伸過程中頸縮處的應變和半徑以及應變分布,并與力-位移傳感器測試結果和 ABAQUS有限 元模擬結果進行對比。結果表明:3D-DIC法測試得到拉伸過程中3種碳鋼的應變和頸縮處半徑均呈 先慢后快的變化趨勢,與碳鋼的拉伸變形行為相符,并且應變的變化規律與有限元模擬結果一致,平 均相對誤差小于2.35%;3D-DIC法與力-位移傳感器測試得到的應變的平均相對誤差為0.003%,說明 3D-DIC法較準確。3D-DIC法測試得到的應變在x 軸和y 軸方向的分布與有限元模擬結果較吻合, 但有限元模擬結果更精細,對于xy 平面上的應變分布,這兩種方法所得結果差異較大。

關鍵詞:數字圖像相關法;碳鋼;應變分布;有限元模擬

中圖分類號:TG142.1 文獻標志碼:A 文章編號:1000-3738(2022)01-0104-07

0 引 言

材料的力學性能直接影響到其應用,因此了解 材料的本構關系,確定材料在外載荷作用下的應變、 應力變化是工程中關注的主要內容。單軸拉伸試驗 是測定拉伸過程中材料應力和應變變化的一種方 法,在測試應變時大多采用傳統的引伸計和電阻應 變片等元件;這些測試元件存在操作過程復雜、精度 不足、無法實現實時測量等問題。并且,金屬棒材的 拉伸、頸縮、斷裂等過程是一個三維方向的體積變化 過程,利用傳統方法測定的拉伸應變只是宏觀層面 的平均應變,無法得到每一點及其三維方向的應變。 三維數字圖像相關(3D-DIC)方法[1],又稱為三 維數字散斑相關方法(3D-DSCM),是一種光學測量 方法,通過計算機對比分析變形前后物體表面的兩 幅散斑域圖像來實現物體表面位移場和應變場的測試[2-3],具有全場非接觸測定、操作簡單、精度和可靠 度高、環境適應性好等優點[4-5],正逐漸取代傳統的 應變測試方法。葉南等[6]采用立體視覺和3D-DIC 方法相結合的技術獲得了深沖6061鋁板在單向拉 伸時的塑性應變比;朱飛鵬等[7]應用3D-DIC 方法 測定了不同應變速率下玻璃纖維增強樹脂錨桿的變 形,獲得了表面應變場;戴云彤等[8]對小尺寸低碳鋼 試樣進行拉伸試驗,結合3D-DIC 方法研究了屈服 階段呂德斯帶的演變過程及規律。然而,有關3D- DIC方法在碳鋼拉伸試驗中的應用研究還較少。 為此,作 者 應 用 3D-DIC 方 法 測 試 了 Q235B 鋼、45鋼和 T8鋼3種碳鋼在單軸拉試驗伸過程中 的應變及 其 分 布,通 過 與 傳 統 傳 感 器 測 試 方 法 及 ABAQUS有限元[9]模擬方法得到的結果進行對比, 分析了3D-DIC方法的可靠性。

1 試樣制備與試驗方法

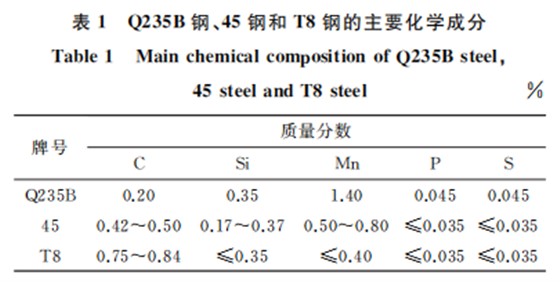

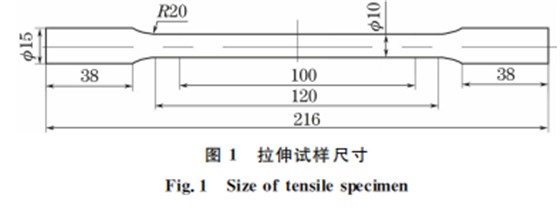

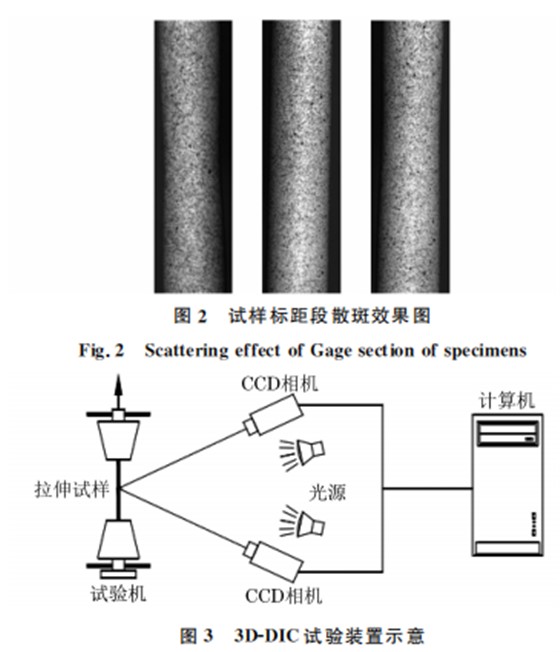

試驗材料為武漢先導時代科技有限公司生產的 Q235B鋼、45鋼和T8鋼,主要化學成分見表1。在這 3種碳鋼上截取尺寸如圖1所示的拉伸試樣,標距段 長100mm,直徑為10mm。用1200# 砂紙打磨拉伸 試樣標距段后,在其表面制作散斑:先均勻噴上一層 啞光白漆,待白漆完全干燥后均勻噴上一層啞光黑 漆,在通風處晾干。最終散斑制作效果如圖2所示。

3D-DIC試驗裝置如圖3所示。在拉伸試驗開 始前先對2個 UP-800型電荷耦合器件(CCD)相機 進行標定[10]。標定完成后,將3D-DIC 試驗裝置固 定好,根據 GB/T228.1-2010,利用 CMT5505 型 電子萬能試驗機在室溫下進行單軸拉伸試驗,拉伸 速度為4mm·min-1。利用 XJTUDIC型散斑測量系統連續采集試樣表面觀測區域的散斑圖像,直至 試樣完全斷裂。通過計算機對試驗中采集的散斑圖 像進行計算分析,得到材料拉伸過程中的應變分布 圖像。為了驗證散斑測量系統的應變測試精度,在拉 伸過程中同時使用力-位移傳感器記錄其力-位移曲 線,再換算得到真應力-真應變曲線[11-12];該傳感器的 應變測試精度為0.05%。

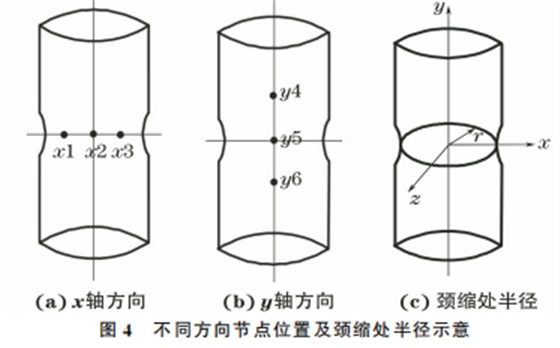

在拉伸試樣頸縮位置沿x 軸和y 軸方向各取3 個節點進行分析,并測試頸縮處的半徑。節點位置與 頸縮處半徑r如圖4所示。根據采集到的散斑圖像, 通過計算機對不同節點處的應變進行分析,得到不同 方向應變和頸縮處半徑隨時間的變化曲線。

2 拉伸過程有限元模擬 2.1 Johnson-Cook本構參數標定 采用J-C本構模型[13-14]對由力-位移傳感器測試得到的試樣從屈服到頸縮階段的真應力-真應變 曲線進行擬合,以確定本構模型參數。由于3種碳 鋼進行的都是室溫準靜態單軸拉伸試驗,無量綱化 溫度為0,等效塑性應變速率近似為1,因此J-C 本 構模型可簡化為 σeq =A +Bεneq (1) 式中:σeq 為等效應力;εeq 為等效塑性應變;A,B,n 為模型參數。

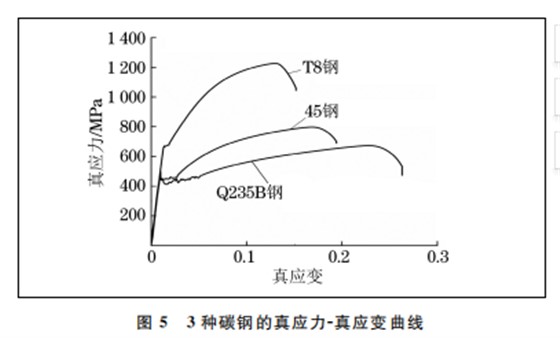

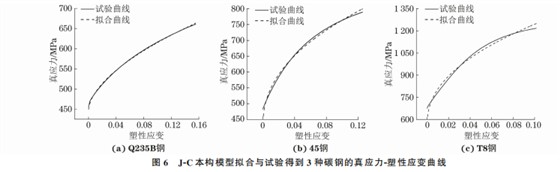

采用式(1)對圖5中3種碳鋼從屈服到頸縮前 的真應力-真應變曲線進行擬合(95%置信度條件), 擬合結果見圖6,得到 Q235B鋼、45鋼和 T8鋼的J- C本構模型分別為σeq =446+629ε0.571 eq (2) σeq =424+931ε0.437 eq (3) σeq =565+1914ε0.450 eq (4)

由圖6可知,3種碳鋼J-C 本構模型擬合效果 均比較好,Q235B、45 鋼和 T8 鋼的擬合相關系數 R2 分別為0.9993,0.9947,0.9882,接近于1,平均 相對誤差分別為0.08%,0.28%,0.60%,在允許范 圍內。這說明J-C本構模型的參數標定合理。

2.2 有限元模型建立及模擬方法

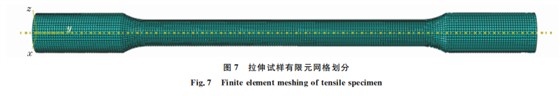

利用 ABAQUS有限元軟件,根據圖1中拉伸試 樣的幾何尺寸建立有限元模型,選擇 C3D8R六面體 單元進行網格劃分,如圖7所示。模擬所用材料為45 鋼,彈性模量為2.23×1011 MPa,密度為7850kg· m-3,泊松比為0.28,屈服強度為469MPa,模擬時的 初始位移為0.1mm。選用2.1節中建立的J-C本構 模型,設置45鋼的損傷為柔性損傷,子選項中損傷演 化類型選擇位移,位移值為45鋼在常溫下拉伸至斷 裂的伸長量。將試樣一端固定,另一端施加載荷,加 載方式為位移加載,沿y 軸方向進行勻速加載。通過 模擬獲取45鋼在拉伸過程中的應變場及應變變化, 并與3D-DIC方法得到的結果進行對比。

3 結果與討論

3.1 3D-DIC法測定應變分布

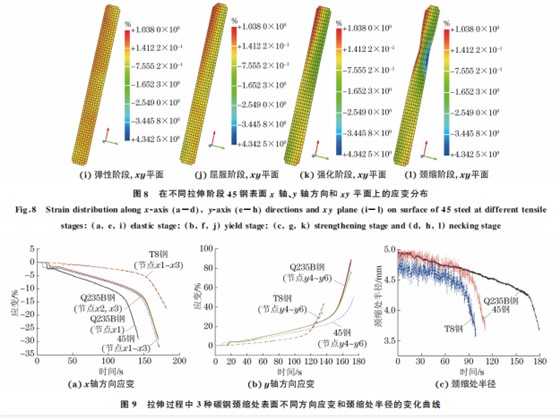

由圖8可以看出:在彈性和屈服階段,45鋼x 軸方向和y 軸方向的 表 面 應 變 分 布 比 較 均 勻,進 入強化和頸縮階段后,應變主要集中 在 頸 縮 段,x 軸方向上的應變以頸縮處為中心大致呈輻射狀分 布,y 軸方向上的應變在頸縮處兩側呈對稱分布; 在強化和頸縮階段,45鋼在xy 平面上由于受到不 同方向應力的影響,應變分布不均勻,沿y 軸方向 呈非對稱分布。

3.2 3D-DIC法測定應變和頸縮處半徑變化

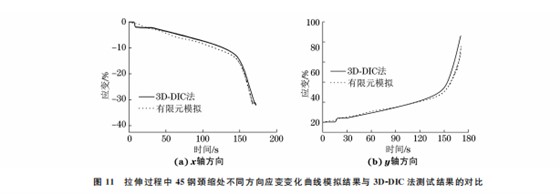

由 圖9可以看出:在拉伸過程中,3種碳鋼在x軸方向和y 軸方向不同節點的應變變化曲線幾乎 重合,說明碳鋼表面不同位置的變形均勻;x 軸方向 的應變小于0而y 軸方向的應變大于0,即x 軸方 向發生壓縮而y 軸方向發生伸長;不同方向應變和 頸縮處半徑均呈現出先慢后快的變化趨勢,其中x 軸方向應變和頸縮處半徑均先緩慢減小后快速減 小,說明在拉伸過程中,試樣的橫截面積均先緩慢減 小,發生頸縮后急劇減小;Q235B鋼、45鋼、T8鋼在 y 軸方向上的最大應變依次減小,頸縮處半徑達到 最小的時間依次縮短,表明3種鋼的塑性依次降低。 3D-DIC法測定的應變和頸縮處半徑的變化規律,與 碳鋼在拉伸過程中的變形行為相符。

3.3.1 與有限元模擬結果的對比

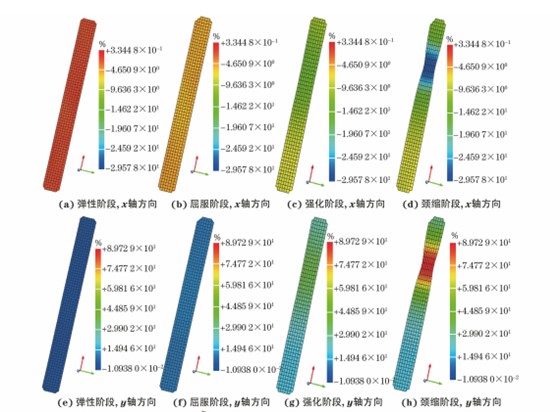

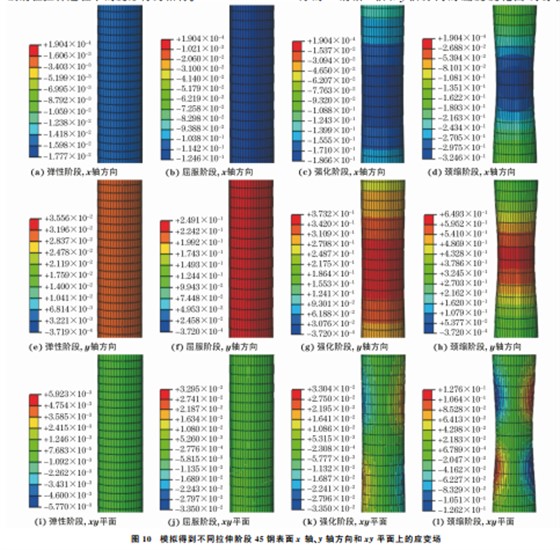

對比圖8和圖10可知:在x 軸和y 軸方向上,有 限元模擬得到45鋼頸縮處的應變分布與3D-DIC法 測得的結果基本一致,進入強化和頸縮階段之后,有 限元模擬得到的應變云圖分層現象相比于3D-DIC法 更加明顯;在xy 平面上,模擬得到的應變場在頸縮 處呈剪切狀中心對稱分布,與3D-DIC法得到的結果 有所不同。相比而言,有限元仿真得到的結果更精 細,3D-DIC方法測得的結果相對粗糙。

由圖11可以看出,有限元模擬和3D-DIC 法測 得的45鋼 沿x軸 和y軸 方 向 的 應 變 變 化 曲 線 吻 合度較高,相對誤差小于2.35%。由此可見,3D-DIC 法測試得到的應變變化較準確。

3.3.2 與力-位移傳感器測試結果的對比

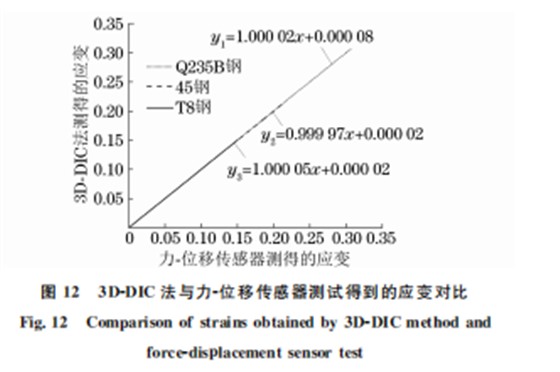

由圖12可以看出,力-位移傳感器測試得到的 應變與3D-DIC法測試得到的應變之間的平均相對 誤差為0.003%。力-位移傳感器測試時夾持位置可 能發生相對滑動,造成位移變化導致誤差;3D-DIC 系統相機光軸與物面不垂直或散斑尺寸不精確也會 造成誤差。兩種方法互相驗證,有助于提高試驗結 果準確性。

4 結 論

(1)由三維數字圖像相關(3D-DIC)方法測定 得到拉伸過程中 Q235B鋼、45鋼和 T8鋼在x 軸方 向和y 軸方向上的應變和頸縮處半徑均呈先慢后 快的變化趨勢,在y 軸 方 向 上 的 最 大 應 變 依 次 減 小,頸縮處半徑達到最小的時間依次縮短,與這3種 碳鋼在拉伸過程中的變形行為及塑性大小相符;拉 伸過程中x 軸和y 軸方向上應變的變化規律與有 限元模擬結果一致,平均相對誤差小于2.35%。

(2)3D-DIC法測試得到的應變與由力-位移傳 感器測試得到的應變幾乎相等,二者的平均相對誤 差為0.003%,說明3D-DIC法測試結果較準確。

(3)3D-DIC法測試得到的試樣x 軸方向表面 應變大致呈輻射狀分布,y 軸方向應變在頸縮處兩 側呈對稱分布,xy 平面上應變沿y 軸呈非對稱分 布;3D-DIC法測試得到的應變沿x 軸和y 軸方向 的分布與有限元模擬結果較吻合,但有限元模擬得 到的應變云圖分層現象相比于 3D-DIC 法更加明 顯,模擬結果更精確,在xy 平面上應變分布的有限 元模擬結果與3D-DIC法測試結果差異較大。

參考文獻:

[1] 米紅林,何小元.基于數字散斑相關法的金屬材料力學性能的 測試[J].機械設計與制造

[2] 顧國慶.數字散斑干涉三維變形測量系統及其應用研究[D]. 南京:南京航空航天大學,

3] 孫軒,王雅萍,王博懷.數字圖像相關法變形測量系統的研究與 應用[J].機械設計與制造,

[4] 王曉光,梁晉,尤威,等.地震振動臺實驗三維全場位移測量的 研究[J].應用光學

[5] WANGY H,DANXZ,LIJR,etal.Multi-perspectivedigital imagecorrelation method usingasinglecolorcamera[J]. ScienceChinaTechnologicalSciences,2018,61(1):61-67.

[6] 葉南,張麗艷.基于立體視覺的板料塑性應變比測量[J].光學 學報,

<文章來源>材料與測試網>機械工程材料>46卷>