摘 要:在常溫下對 SUS301L-MT 不銹鋼進行了應(yīng)變速率為0.0005s-1 的準靜態(tài)和0.1~ 500s-1 的動態(tài)拉伸試驗,基于經(jīng)典J-C模型擬合得到其應(yīng)力-應(yīng)變曲線,通過最大擬合優(yōu)度和匹配 優(yōu)度確定應(yīng)變速率敏感系數(shù),對經(jīng)典J-C本構(gòu)模型的模擬準確性進行分析;引入動態(tài)放大模量確定 馬氏體相變強化和絕熱溫升軟化的臨界應(yīng)變,對J-C模型進行修正,并對修正模型的擬合結(jié)果進行 了驗證。結(jié)果表明:經(jīng)典J-C本構(gòu)模型無法準確描述試驗鋼在高應(yīng)變速率塑性變形時的馬氏體相 變強化效應(yīng)和絕熱溫升軟化效應(yīng);修正后的J-C本構(gòu)模型可準確描述應(yīng)變速率在0.0005~500s-1 時試驗鋼的力學(xué)行為,其匹配優(yōu)度高達0.985,表明該模型合理有效。

關(guān)鍵詞:馬氏體相變;絕熱溫升;SUS301L-MT 不銹鋼;修正J-C本構(gòu)模型

中圖分類號:U270.4 文獻標志碼:A 文章編號:1000-3738(2022)01-0097-07

0 引 言

不銹鋼是軌道列車車體結(jié)構(gòu)的常用材料之一, 其中SUS301L不銹鋼因具有良好的抗晶間腐蝕性 和較高的強度而得到廣泛應(yīng)用[1-2]。軌道列車在碰 撞過程中的沖擊動能主要通過車鉤緩沖裝置、防爬 吸能裝置及車體端部等結(jié)構(gòu)的塑性變形來吸收[3]。 建立完整的材料動靜態(tài)本構(gòu)關(guān)系是準確模擬軌道列 車吸能裝置和車體端部結(jié)構(gòu)塑性變形過程的首要 前提[4]

針對宏觀角度構(gòu)建的動態(tài)本構(gòu)模型方面,工程 中常采 用 表 達 形 式 簡 單、模 型 參 數(shù) 獲 取 方 便 的 Johnson-Cook(J-C)、Cowper-Symonds(C-S)等經(jīng)典 本構(gòu)模型。然而,由于模型參數(shù)數(shù)量較少,對材料應(yīng) 變速率或溫度等效應(yīng)的表征能力有限,這些經(jīng)典本 構(gòu)模型在應(yīng)用于某些材料時的準確度較差。為此, 研究人員針對不同材料對這些經(jīng)典本構(gòu)模型進行了 修正。HUH 等[5]對60TRIP鋼和60C鋼進行了準 靜態(tài)拉伸及霍普金森動態(tài)拉伸試驗,并對J-C 模型 進行了修正,通過壓潰管的試驗與仿真驗證了修正 模型的有效性。楊曉康等[6]針對 TC17鈦合金在高 溫高應(yīng)變速率條件下的不連續(xù)屈服現(xiàn)象,通過引入 相關(guān)系數(shù)及平均相對誤差對J-C 模型進行了修正。 汪振興等[7]針對 U75V 鋼在環(huán)境溫度為500~700 ℃時具有的動態(tài)應(yīng)變時效現(xiàn)象,引入臨界溫度與強 化系 數(shù) 對 J-C 模 型 進 行 了 修 正。 羅 登 等[8] 針 對 Q1100鋼的應(yīng)力-應(yīng)變曲線由動態(tài)回復(fù)型轉(zhuǎn)變?yōu)閯?態(tài)再結(jié)晶型的現(xiàn)象利用多項式修正了J-C模型的溫 度項。

在從微觀角度構(gòu)建不銹鋼動態(tài)本構(gòu)關(guān)系方面, 國內(nèi)外學(xué)者主要對不銹鋼的馬氏體轉(zhuǎn)變效應(yīng)進行了 研究。LU 等[9]研究發(fā)現(xiàn),低溫時304不銹鋼屈服 強度提高而塑性下降的現(xiàn)象與低溫下馬氏體轉(zhuǎn)變有 關(guān)。李順榮等[10]研究發(fā)現(xiàn),應(yīng)變增加 使 得 304 和 316不銹鋼中馬氏體含量增加。王步美等[11]研究了 室溫下304不銹鋼在準靜態(tài)(0.0005s-1)和低應(yīng)變 速率 (0.02s-1)下 的 拉 伸 行 為,發(fā) 現(xiàn) 在 應(yīng) 變 小 于 15%時準靜態(tài)拉伸產(chǎn)生的馬氏體量小于低應(yīng)變速率 時產(chǎn)生的馬氏體量,而在應(yīng)變大于15%時則相反。 吳亮 等[12] 研 究 發(fā) 現(xiàn),馬 氏 體 沉 淀 硬 化 不 銹 鋼 FV520B具有典型的應(yīng)變速率硬化效應(yīng)與溫度軟化 效應(yīng),且 Power-Law 模型比經(jīng)典J-C模型更適用于描述該不銹鋼的力學(xué)性能。這些研究大多定性地研 究了不銹鋼的微觀機制,或僅定性地考慮了微觀機 制與宏觀力學(xué)性能之間的聯(lián)系。

綜上所述,多數(shù)學(xué)者對不銹鋼本構(gòu)關(guān)系的研究 主要集中在宏觀唯象分析或微觀定性分析上,針對 不銹鋼材料所建立的本構(gòu)模型沒有考慮不銹鋼的馬 氏體相變過程和絕熱溫升的影響,所以本構(gòu)模型對 金屬材料力學(xué)行為的描述精確度低。因此,作者對 SUS301L-MT 不銹鋼進行了準靜態(tài)及動態(tài)拉伸試 驗,獲得了不同應(yīng)變速率下的應(yīng)力-應(yīng)變曲線,并基 于其功熱轉(zhuǎn)換機理對經(jīng)典J-C 本構(gòu)模型進行了修 正

1 試驗方法與結(jié)果

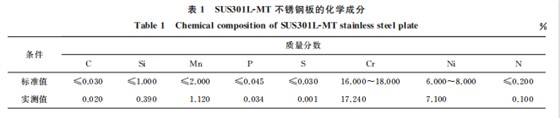

試驗材料為國內(nèi)某鋼廠提供的 SUS301L-MT 不銹鋼板,尺寸為500mm×500mm×3mm,熱處 理工藝為1050 ℃保溫30min水冷,其主要化學(xué)成 分 見 表 1,符 合 JIS G4305:2005 標 準 要 求。 SUS301L-MT 不銹鋼板的顯微組織由原始奧氏體 晶粒 和 板 條 馬 氏 體 構(gòu) 成[13]。 按 照 GB/T 228- 2002,在不銹鋼板上截取片狀準靜態(tài)及動態(tài)拉伸試 樣,試樣厚度均為1mm,試樣尺寸如圖1所示。采 用 MTS809.25型材料試驗機進行準靜態(tài)拉伸試驗, 應(yīng)變速率為0.0005s-1,采用位移控制,變形數(shù)據(jù)通 過引伸計測試。采用 ZWICKHTM5020型高速拉 伸試驗機進行動態(tài)拉伸試驗,應(yīng)變速率分別為0.1, 1,10,100,500s-1,拉伸速度通過試樣標距段長度 (12.5mm)進行估算。動態(tài)拉伸試驗前在動態(tài)拉伸 試樣表面噴涂白色底漆并噴灑均勻一致的黑色散斑 點,使用數(shù)字圖像相關(guān)法(DIC)測試應(yīng)變,DIC 測試 標距段長度為8mm。準靜態(tài)及動態(tài)拉伸試驗每組 均重復(fù)3次,取平均值。

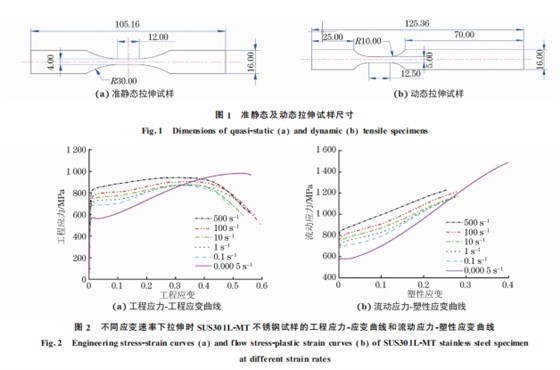

由圖2可以看出:SUS301L-MT 不銹鋼在準靜 態(tài)拉伸過程中具有明顯的應(yīng)變硬化效應(yīng),流動應(yīng)力- 塑性應(yīng)變曲線呈S形;SUS301L-MT 不銹鋼在動態(tài) 拉伸過程中具有明顯的應(yīng)變速率強化效應(yīng),且隨應(yīng) 變速率的增加,流動應(yīng)力-塑性應(yīng)變曲線逐漸趨于直 線形,即試驗鋼的應(yīng)變硬化效應(yīng)隨著應(yīng)變速率的增 加而減小。這是由于 SUS301L-MT 奧氏體不銹鋼 在準靜態(tài)拉伸過程中,塑性變形至一定程度后發(fā)生 馬氏體相變,使其本構(gòu)曲線斜率上升;而在動態(tài)拉伸 過 程中,塑性應(yīng)變較小時快速拉伸不能及時誘發(fā)交滑移以及晶界滑移等塑性變形機制,使得馬氏體相 變量增加,而應(yīng)變較大時產(chǎn)生的絕熱溫升抑制了馬 氏體相變,最終使得動態(tài)本構(gòu)曲線斜率呈先增大而 后減小的趨勢[14]。

2 經(jīng)典J-C模型

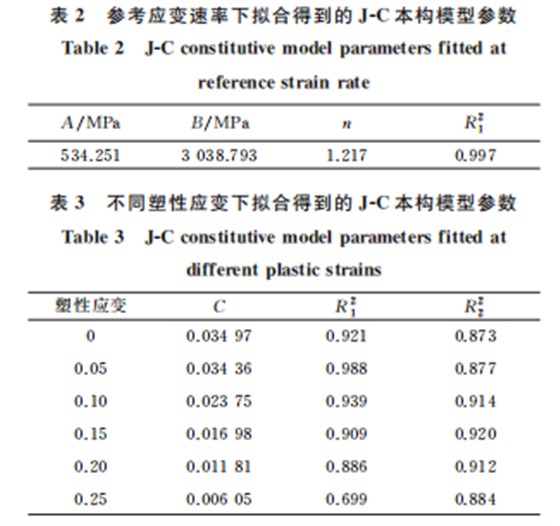

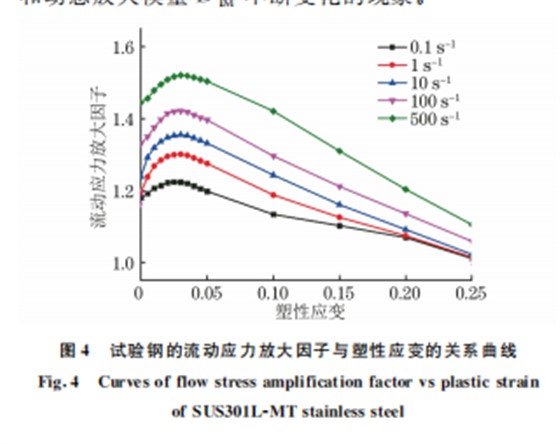

經(jīng)典的J-C 本構(gòu)模型[15]由描述試驗鋼應(yīng)變硬 化效應(yīng)、應(yīng)變速率效應(yīng)和熱軟化效應(yīng)3部分組成,其 表達式為 σf=(A +BεPn )1+Clnε·ε·0 1- T -TR TM -TR m ???? ????(1) 式中:σf 為流動應(yīng)力;εP 為塑性應(yīng)變;ε· 為實際應(yīng)變 速率;ε·0 為參考應(yīng)變速率,其值一般取準靜態(tài)應(yīng)變 速率;A 為試驗鋼在參考應(yīng)變速率下的屈服強度; B,n 為試驗鋼在參考應(yīng)變速率下的應(yīng)變硬化參數(shù); C 為應(yīng)變速率敏感系數(shù);T,TR,TM 分別為環(huán)境溫 度、室內(nèi)溫度和試驗鋼的熔點;m 為試驗鋼的軟化 指數(shù)。恒定室溫條件下,試驗鋼的塑性變形可視為等 溫過程,此時有T=TM ,則式(1)可變為 σf=(A +BεnP)1+Clnε·ε·0 (2) J-C本構(gòu)模型認為應(yīng)變硬化效應(yīng)與試驗鋼的應(yīng)變速率無關(guān),因此對準靜態(tài)應(yīng)變速率0.0005s-1 下 的流動應(yīng)力-塑性應(yīng)變曲線采用最小二乘法擬合得 到參數(shù)A,B,n 的值,結(jié)果如表2所示,其中擬合優(yōu) 度R21 通過計算回歸平方和在總平方和中所占的比 率得到。試驗鋼的應(yīng)變速率敏感系數(shù)需在某一固定 的塑性應(yīng)變下擬合得到。由圖4可知,試驗鋼的流 動應(yīng)力隨塑性應(yīng)變的增大呈非線性關(guān)系,即應(yīng)變速 率強化程度不均。應(yīng)變速率敏感系數(shù)需在試驗鋼失 穩(wěn)前的不同塑性應(yīng)變下通過最小二乘法擬合得到, 擬合結(jié)果如表3所示。表3中R22 為匹配優(yōu)度。

匹配優(yōu)度通過計算不同應(yīng)變速率下試驗鋼在不 同塑性應(yīng)變下擬合應(yīng)力值與試驗應(yīng)力值的平均相對 誤差得到,可反映本構(gòu)模型在不同應(yīng)變速率下對試 驗數(shù)據(jù)擬合的綜合優(yōu)劣程度,其公式為 R22 =1- ∑i=500,j=0.25 i=0.0005,j=0(σiTj -σiSj) 30 (3) 式中:i為應(yīng)變速率,其值取0.0005,0.1,1,10,100, 500s-1;j 為 塑 性 應(yīng) 變,其 值 取 0,0.05,0.1,0.15, 0.2,0.25;σiTj 為在對應(yīng)應(yīng)變速率和塑性應(yīng)變下通過 試驗得到的流動應(yīng)力;σiSj 為在對應(yīng)應(yīng)變速率及塑性 應(yīng)變下由本構(gòu)模型擬合得到的流動應(yīng)力。

由表3可知,不同塑性應(yīng)變下擬合得到的應(yīng)變 速率敏感系數(shù)差異較大,擬合優(yōu)度與匹配優(yōu)度無明 顯對應(yīng)關(guān)系。這說明采用經(jīng)典J-C本構(gòu)模型曲線擬 合應(yīng)變速率敏感系數(shù)時,一般只能保證不同應(yīng)變速 率下在選取的固定塑性應(yīng)變點處擬合效果較好,而 不能保證在同一應(yīng)變速率不同塑性應(yīng)變下的擬合精 度。

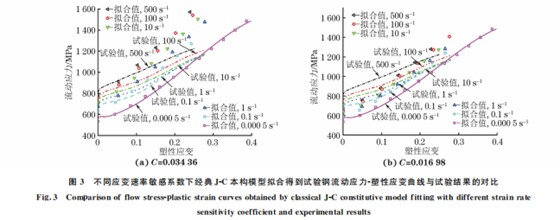

分別取擬合優(yōu)度與匹配優(yōu)度最大時,即塑性應(yīng) 變為0.05和0.15時擬合得到的C 值,及表2中得 到的A,B,n 值,通過經(jīng)典J-C本構(gòu)模型擬合得到流 動應(yīng)力-塑性應(yīng)變曲線,將其與試驗結(jié)果進行對比。 由圖3可以明顯看出,無論是使用擬合優(yōu)度還是匹 配優(yōu)度最佳的應(yīng)變速率敏感系數(shù),經(jīng)典J-C 本構(gòu)模 型在動態(tài)下的擬合效果均較差。

流動應(yīng)力放大因子DIF[16]可直觀反映出應(yīng)變速 率效應(yīng)對材料本構(gòu)關(guān)系的影響,其定義為 DIF =σf σs (4) 式中:σs 為在準靜態(tài)應(yīng)變速率下相同應(yīng)變所對應(yīng)的 工程應(yīng)力

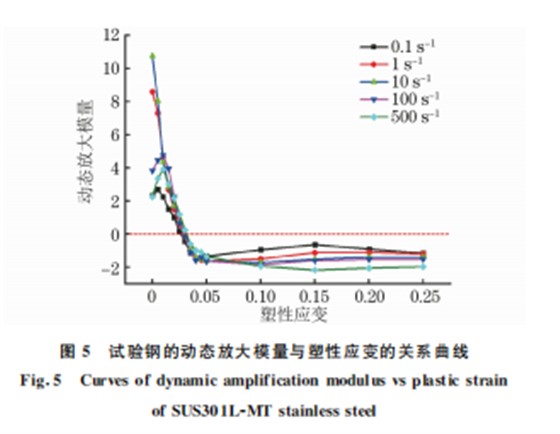

為了更直觀地表征不同應(yīng)變速率下流動應(yīng)力放 大因子對 塑 性 應(yīng) 變 的 敏 感 程 度,定 義 了 一 個 新 參 數(shù)———動態(tài)放大模量DIM ,其表達式為 DIM =∂DIF ∂εP (5) 由圖4和圖5可以看出,SUS301L-MT 不銹鋼 的流動應(yīng)力放大因子及動態(tài)放大模量均受應(yīng)變速率 與塑性應(yīng)變的共同影響:在塑性變形的前半階段,流 動應(yīng)力放大因子隨塑性應(yīng)變的增加而增大,不同應(yīng) 變速率下動態(tài)放大模量則較為一致;在塑性變形的 后半階段,流動應(yīng)力放大因子隨塑性應(yīng)變的增加而 減小,不同應(yīng)變速率下動態(tài)放大模量差異較大,均呈 先顯著下降再緩慢變化的趨勢。對于經(jīng)典的J-C本 構(gòu)模型,應(yīng)變速率敏感系數(shù)為一定值,同時試驗鋼的 動態(tài)放大模量 DIM 值為0,該模型無法反映不同應(yīng) 變速率下馬氏體含量隨試驗鋼塑性變形不斷變化以 及絕熱溫升軟化效應(yīng)導(dǎo)致的流動應(yīng)力放大因子 DIF 和動態(tài)放大模量DIM 不斷變化的現(xiàn)象。

以上現(xiàn)象和分析充分說明,經(jīng)典的J-C本構(gòu)模 型無法準確擬合流動應(yīng)力放大因子DIF 和動態(tài)放大 模量DIM 變化較為復(fù)雜的不銹鋼的應(yīng)力應(yīng)變關(guān)系, 其原因是缺乏對不銹鋼微觀機制的描述,需要針對 其局限性對經(jīng)典J-C本構(gòu)模型進行改進與修正。

3 基于功熱轉(zhuǎn)換機理修正的J-C模型

由圖4和圖5可知,在不同應(yīng)變速率下均存在 著某一塑性應(yīng)變量,在該塑性應(yīng)變前后試驗鋼的動 態(tài)放大行為有著截然不同的表征,將該塑性應(yīng)變量 定義為臨界應(yīng)變。SUS301L-MT 不銹鋼在動態(tài)拉 伸時絕熱溫升與應(yīng)變速率對馬氏體相變的影響存在 競爭關(guān)系,當(dāng)達到某一塑性應(yīng)變后,絕熱溫升的影響 更大[4]。將該塑性應(yīng)變與 SUS301L-MT 不銹鋼在 準靜態(tài)拉伸時開始進行馬氏體相變的塑性應(yīng)變視為 一致,并取SUS301L-MT 不銹鋼在不同應(yīng)變速率下 DIF 最大值的均值,即 DIM 為0時所對應(yīng)的塑性應(yīng) 變的均值為臨界應(yīng)變。在臨界應(yīng)變前考慮準靜態(tài)拉 伸時試驗鋼的顯微組織主要為原始奧氏體和板條馬 氏體以及動態(tài)拉伸時隨應(yīng)變量的增大試驗鋼中馬氏 體相變量增加,在臨界應(yīng)變后考慮準靜態(tài)拉伸時馬 氏體相變量增加以及動態(tài)拉伸時絕熱溫升抑制馬氏 體相變,并基于經(jīng)典J-C 本構(gòu)模型對準靜態(tài)行為的 描述,對上述兩個階段的準靜態(tài)拉伸結(jié)果分別進行 擬合,并保證曲線在分段點光滑連續(xù),即保證兩階段 曲線在各個交點處的一階導(dǎo)數(shù)相等,其公式為 σ= A +B1εn1P (0≤εP ≤ε0) A +B1εn10 +B2(εP -ε0)n2 (εP >ε0) (6) 式中:ε0 為臨界應(yīng)變;B1,B2,n1,n2 為應(yīng)變硬化參 數(shù)。

在SUS301L-MT 不銹鋼動態(tài)應(yīng)力-應(yīng)變曲線的第一階段,不同應(yīng)變速率下該材料的 DIF-塑性應(yīng)變 曲線近似為直線或凸型二次曲線,但該階段塑性應(yīng) 變很小,線性或非線性過程產(chǎn)生的應(yīng)變在數(shù)值上差 異很小,故將該階段的 DIF-塑性應(yīng)變關(guān)系視為線性 關(guān)系,即將經(jīng)典J-C 本構(gòu)模型中的應(yīng)變速率敏感系 數(shù)修正為與應(yīng)變相關(guān)的線性函數(shù),即C=C1ε+ε2。 模型修正后的第一階段本構(gòu)關(guān)系為 σ=(A +B1εn1 )1+ (C1εP +C2]lnε·ε·0 ???? ???? (0≤εP ≤ε0) (7) 式中:C1 與C2 為與應(yīng)變相關(guān)的應(yīng)變速率敏感系數(shù), 可由第一階段動態(tài)拉伸試驗曲線擬合得到。

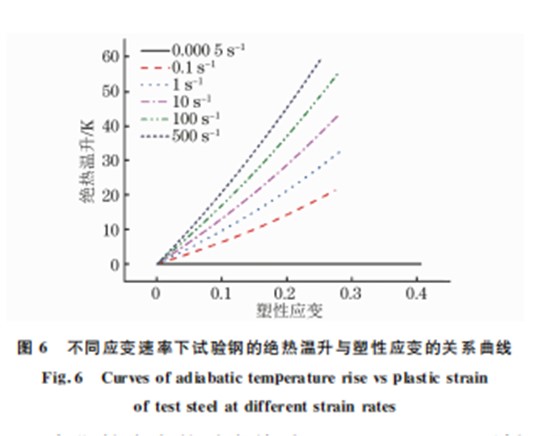

第二階段時,考慮絕熱溫升對試驗鋼的馬氏體 相變的抑制作用。絕熱溫升主要是由于金屬塑性變 形時產(chǎn)生的塑性功轉(zhuǎn)化為內(nèi)能,而內(nèi)能沒有足夠的 時間 耗 散 使 得 材 料 溫 度 上 升 造 成 的。KAPOOR 等[17]提出的絕熱溫升 ΔT 的計算公式為 ΔT =η∫εP0σ(εP)dεP ρCv (8) 式中:η為功熱轉(zhuǎn)換系數(shù);ρ 及Cv 分別為材料密度 及材料比熱容。 在進行高應(yīng)變速率拉伸時,η 可取0.9[18-19],而 準靜態(tài)拉伸可視為等溫穩(wěn)態(tài)過程,因此令功熱轉(zhuǎn)換 系數(shù)為一個關(guān)于應(yīng)變速率的函數(shù),即 η(ε·)=0.9×lnε·ε·0 ln500ε·0 (9) 得到絕熱溫升與塑性應(yīng)變的曲線如圖6所示, 可以看出,不同應(yīng)變速率下絕熱溫升與塑性應(yīng)變近 似為線性關(guān)系,且各曲線斜率與應(yīng)變速率相關(guān)。根 據(jù)以上分析得到絕熱溫升與塑性應(yīng)變及應(yīng)變速率的 關(guān)系式為 ΔT = Dlnε·ε·0 εP (10) 式中:D 為絕熱溫升影響系數(shù),通過最小二乘法擬 合可得D 值為16.948。 文 獻 [20]中 所 采 用 的 溫 度 軟 化 項 為 em1 T-TR T M -TR m2 ,其中 m1,m2 為 試 驗 鋼 的 軟 化 系 數(shù), 該溫度軟化項可靈活反映出不同趨勢的溫度項一階 導(dǎo)數(shù)與絕熱溫升對應(yīng)關(guān)系。 當(dāng)絕熱溫升與塑性應(yīng)變呈線性關(guān)系時,溫度項 一階導(dǎo)數(shù)與絕熱溫升的對應(yīng)關(guān)系可類比為前述的 DIM 與塑性應(yīng)變的對應(yīng)關(guān)系。SUS301L-MT 不銹 鋼在塑性變形第二階段的 DIM 隨塑性應(yīng)變增加而 先顯著下降再平穩(wěn)變化。故認為在試驗鋼塑性變形 的 第二階段,由快速拉伸導(dǎo)致的馬氏體相變量的增 加量不再改變,即應(yīng)變速率敏感系數(shù)重新變?yōu)橐欢?值,該值為試驗鋼塑性變形第一階段的終止值,此時 絕熱溫升的軟化效應(yīng)占主導(dǎo)作用,且該效應(yīng)隨塑性 應(yīng)變的增大而增大。引用文獻[20]中提出的溫度軟 化項,結(jié)合前文絕熱溫升與塑性應(yīng)變、應(yīng)變速率的關(guān) 系,得到第二階段的本構(gòu)關(guān)系為 σ=[A +B1εn0 +B2(εP -ε0)n2 ] 1+ (C1ε0 +C2)lnε·ε·0 ???? ????em1T*m2 (εP >ε0)(11) T* = Dlnε·ε·0 (εP -ε0) TM -TR (12) 式中:m1 和m2 可由第二階段動態(tài)拉伸應(yīng)力應(yīng)變曲 線擬合得到。 綜上所述,SUS301L-MT 不銹鋼基于功熱轉(zhuǎn)換 機理修正的J-C模型完整表達式為 σ= (A +B1εnP1 )1+ (C1εP +C2)lnε·ε·0 ???? ???? (0≤εP ≤ε0) [A +B1εn01 +B2(εP -ε0)n2 ]1+ (C1ε0 +C2)lnε·ε·0 ???? ????em1T*m2 (εP >ε0) ?????? (13) T* = Dlnε·ε·0 (εP -ε0) TM -TR (14)

4 模型驗證與討論

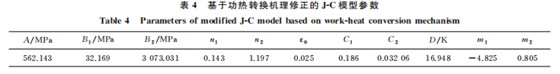

根據(jù)上述基于功熱轉(zhuǎn)換機理修正的J-C本構(gòu)關(guān) 系,仍取參考應(yīng)變速率為0.0005s-1,其中 m1 與 m2 取各應(yīng)變速率下擬合結(jié)果的均值,最終確定的各 參數(shù)見表4。

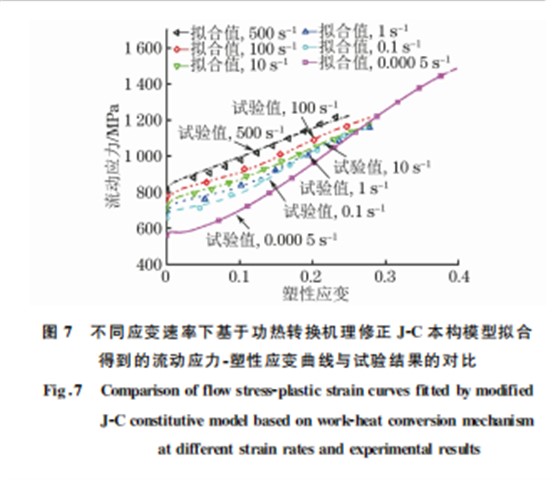

將表4中 的 參 數(shù) 代 入 式 (16)、式 (17),擬 合 得到的流動應(yīng)力-塑性應(yīng)變曲線如圖7所示,可以 明顯看出,基于 功 熱 轉(zhuǎn) 換 機 理 修 正 后 的 J-C 本 構(gòu) 模型可以較 好 地 反 映 出 SUS301L-MT 不 銹 鋼 的 馬 氏 體 相 變 導(dǎo) 致 的 強 化 效 應(yīng) 及 絕 熱 溫 升 導(dǎo) 致 的 軟化效應(yīng),且 與 試 驗 結(jié) 果 基 本 吻 合,采 用 修 正 模 型擬合的 匹 配 優(yōu) 度 為 0.985,遠 高 于 經(jīng) 典 J-C 本 構(gòu)模型。雖然 該 修 正 J-C 本 構(gòu) 模 型 擬 合 參 數(shù) 較 多,但對于試驗鋼在 高 應(yīng) 變 速 率 下 拉 伸 時 誘 導(dǎo) 馬 氏 體 相 變 及 絕 熱 溫 升 抑 制 馬 氏 體 相 變 等 微 觀 機 制在其宏觀應(yīng) 力-應(yīng) 變 關(guān) 系 上 的 映 射 相 對 于 經(jīng) 典 模型具有一定的優(yōu)越性。

5 結(jié) 論

(1)SUS301L-MT 不銹鋼具有明顯的應(yīng)變硬 化效應(yīng),且試驗鋼的應(yīng)變硬化效應(yīng)隨著應(yīng)變速率的 增加而減小;高應(yīng)變速率下試驗鋼中存在馬氏體相 變效應(yīng)和絕熱溫升效應(yīng),其本構(gòu)關(guān)系劃分為兩個階 段;由于應(yīng)變速率與隨之產(chǎn)生的絕熱溫升現(xiàn)象對馬 氏體相變的競爭性影響,試驗鋼的應(yīng)變速率強化效 應(yīng)隨塑性應(yīng)變的增加先減弱后趨于穩(wěn)定。

(2)引入了動態(tài)放大模量 DIM ,以其值為0時 對應(yīng)的塑性應(yīng)變定義為臨界應(yīng)變;經(jīng)典J-C 本構(gòu)模 型無法較好地表現(xiàn) SUS301L-MT 不銹鋼在高應(yīng)變 速率塑性變形時的馬氏體相變強化效應(yīng)和絕熱溫升 軟化效應(yīng),其對動態(tài)拉伸試驗數(shù)據(jù)的擬合效果較差, 匹配優(yōu)度較低。

(3)基于功熱轉(zhuǎn)換機理修正的J-C本構(gòu)模型第 一階段將流動應(yīng)力放大因子修正為與應(yīng)變相關(guān)的線 性函數(shù),第二階段考慮了絕熱溫升軟化項,該修正模 型與試驗結(jié)果的匹配優(yōu)度高達0.985,能較好地表 征SUS301L-MT 不銹鋼的動態(tài)拉伸性能。

參考文獻: [1] 蘇柯,謝紅兵,岳譯新.SUS301L系列不銹鋼在輕量化城軌車輛 車體上的應(yīng)用[J].電力機車與城軌車輛,2010,33(6):23-26. SU K,XIE H B,YUE Y X.ApplicationofSUS301Lstainless steelon light weight urban rail car body [J].Electric Locomotives& MassTransitVehicles,2010,33(6):23-26.

[2] DAS A,TARAFDER S.Experimental investigation on martensitic transformation and fracture morphologies of austeniticstainlesssteel[J].InternationalJournalofPlasticity, 2009,25(11):2222-2247.

[3] 陳書劍,肖守訥,朱濤,等.5083P-O 和6008-T6鋁合金的應(yīng)變 率效應(yīng)對緩沖器緩沖特性的影響[J].中南大學(xué)學(xué)報(自然科學(xué) 版),2019,50(11):2665-2675. CHENSJ,XIAOS,ZHU T,etal.Influenceof5083P-Oand 6008-T6 aluminum alloys strain rate effect on cushioning characteristicsofthin-walledcircular metaltubebuffer[J]. Journal of Central South University (Science and Technology),2019,50(11):2665-2675.

[4] 朱濤,肖守訥,楊超,等.機車車輛被動安全性研究綜述[J].鐵 道學(xué)報,2017,39(5):22-32. ZHU T,XIAOS,YANGC,etal.State-of-the-artdevelopment ofpassivesafetyofrollingstocks[J].JournaloftheChina RailwaySociety,2017,39(5):22-32.

[5] HUH H,KANG W J.Crash-worthinessassessmentofthin- walledstructures with the high-strength steelsheet[J]. InternationalJournalofVehicleDesign,2002,30(1/2):1-21.

[6] 楊曉康,王快社,王萌,等.TC17鈦合金熱變形行為及其修正 J-C本構(gòu)模型[J].金屬熱處理,2018,43(10):20-24. YANGX K,WANG K S,WANG M,etal.Hotdeformation behavior and modified J-C constitutive model for TC17 titaniumalloy[J].HeatTreatmentofMetals,2018,43(10): 20-24.

[7] 汪振興,田曉耕,干聰,等.單軸壓縮下 U75V 鋼動態(tài)力學(xué)行為 及其 修 正 J-C 本 構(gòu) 模 型 [J].材 料 熱 處 理 學(xué) 報,2019,40(7): 156-164. WANGZX,TIAN X G,GAN C,etal.Dynamicmechanical behaviorof U75V steelunderuniaxialcompressionandits modifiedJ-Cconstitutivemodel[J].TransactionsofMaterials andHeatTreatment,2019,40(7):156-164.

[8] 羅登,趙菲,劉丹,等.工程機械用 Q1100鋼的J-C本構(gòu)修正模 型[J].塑性工程學(xué)報,2020,27(6):155-164. LUO D,ZHAO F,LIU D,etal.ModifiedJ-C constitutive modelofQ1100steelforconstructionmachinery[J].Journalof PlasticityEngineering,2020,27(6):155-164.

[9] LU YQ,HUIH.Investigationonmechanicalbehaviorsofcold stretchedand cryogenic stretched austenitic stainless steel pressurevessels[J].ProcediaEngineering,2015,130:628-637.

[10] 李順榮,陳海云,邢璐,等.兩種常用奧氏體不銹鋼形變馬氏體 研究[J].壓力容器,2013,30(7):1-5. LISR,CHEN H Y,XINGL,etal.Researchondeformation- inducedmartensitetestingoftwoausteniticstainlesssteels [J].PressureVesselTechnology,2013,30(7):1-5.

[11] 王步美,浦江,陳挺,等.預(yù)拉伸應(yīng)變強化對S30403奧氏體不銹 鋼形變馬氏體相轉(zhuǎn)變的影響[J].壓力容器,2013,30(8):1-6. WANG B M,PU J,CHEN T,etal.Effection ofstrain- stretching on straininduced martensitetransformation of S30403 austenitic stainless steel [J].Pressure Vessel Technology,2013,30(8):1-6.

[12] 吳亮,胡毅森,紀翔,等.馬氏體沉淀硬化不銹鋼 FV520B動 態(tài)力學(xué)性能及本構(gòu)模型的研究[J].機械強度,2018,40(3): 584-588. WUL,HU YS,JIX,etal.Dynamicmechanicalbehaviorand constitutive model of FV520B martensitic precipitation- hardeningsteel[J].JournalofMechanicalStrength,2018,40 (3):584-588.

[13] 付正鴻.SUS301L-MT不銹鋼激光-電弧復(fù)合焊接頭 α'、δ組 織與應(yīng)力腐蝕和氫致開裂行為關(guān)系研究[D].成都:西南交通 大學(xué),2019. FUZH.Investigationofα'andδphasesontheSCCandHIC behaviorinSUS301L-MTstainlesssteelLAHWjoints[D]. Chengdu:SouthwestJiaotongUniversity,2019.

[14] 趙赫.兩種常見車用薄壁金屬 結(jié) 構(gòu) 的 失 效 行 為 研 究[D].北 京:清華大學(xué),2015. ZHAO H.Studyonfailurebehaviorsoftwothin-walledmetal structuresonvehicle[D].Beijing:TsinghuaUniversity,2015.

[15] JOHNSON G R,COOK W H.Fracturecharacteristicsof three metals subjected to various strains,strain rates, temperatures and pressures [J].Engineering Fracture Mechanics,1985,21(1):31-48.

<文章來源>材料與測試網(wǎng)>機械工程材料>46卷