-

1.

本鋼技術研究院,遼寧 本溪 117000

-

2.

本鋼制造部,遼寧 本溪 117000

-

摘要:本文通過成分分析、力學性能檢驗、硬度實驗和光學顯微鏡、掃描電子顯微鏡等分析了閃光對焊RS590鋼輪輞焊縫開裂的原因。結果表明,焊縫存在的魏氏體組織使焊縫塑性變差,并在校正工序的應力作用下由氧化夾雜物產生的裂紋源不斷擴展,導致輪輞在校正時產生開裂。優化閃光對焊工藝,控制焊縫奧氏體晶粒尺寸,是降低RS590車輪輪輞開裂比率的根本方法。

-

近年來,汽車的節能減排成為了社會關注的熱點,尤其在新的限載令實施后,各個汽車廠家紛紛開始降低汽車使用材料的重量,以適應汽車輕量化設計的發展趨勢。一些工程作業車、大型載重車的車輪為滿足承載需要,常采用鋼制車輪,而輪輞則是鋼制車輪的重要承重部件[1]。RS590是一種高強度車輪輪輞用鋼,使用該材質制造的汽車車輪比用低強度級別鋼材制成的車輪更輕更薄,滿足汽車輕量化設計的目標。

閃光對焊技術具有省時、省料、省能源的諸多優點,成為了制造鋼制車輪輪輞的最常用焊接方法之一。輪輞焊接質量的好壞直接影響到車輪乃至整車的使用性能與安全性能[2]。國內某汽車車輪廠生產無內胎車輪輪輞的生產流程為:開卷—平整—剪切—酸洗—滾圓—壓平—閃光對焊—刨渣—切焊縫邊—擴口—三次滾型—圓形校正—氣密檢驗—打孔—外觀檢查。在使用某批厚度為6.0 mm的RS590熱軋帶鋼生產載重汽車車輪輪輞時,經閃光對焊后在三次滾型后的圓形校正工序時焊縫常出現開裂,開裂比率高達3%,大于企業內控指標(≤7‰)。為了查明該輪輞焊縫開裂的原因,通過成分檢驗、力學性能檢驗、硬度實驗、光學顯微鏡、掃描電子顯微鏡等手段分析了閃光對焊RS590鋼輪輞焊縫開裂的原因,并提出了改進方法。

1. 理化檢驗與結果

1.1 實驗材料

RS590是本鋼開發的新一代高強度車輪用熱軋雙相鋼,其組織為F+B雙相組織。化學成分是在低碳、硅錳系成分基礎上,添加了少量的Nb和Cr元素。RS590不僅具有高的疲勞性能,而且還具有高的擴孔性能,可用于制作車輪的輪輞。

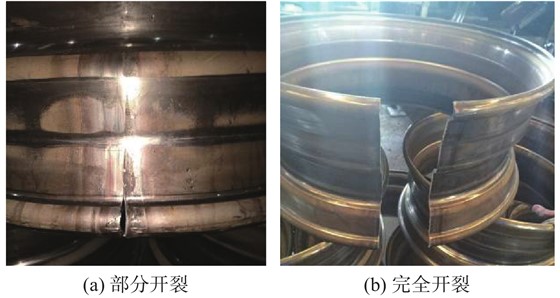

1.2 宏觀形貌

通過現場調查發現,RS590車輪輪輞在閃光對焊后極少發生焊縫開裂現象,但在三次滾型之后的圓形校正工序常常會出現焊縫的局部開裂和完全開裂(炸裂),如圖1(a)和圖1(b)所示。焊縫開裂基本上由輪輞邊部首先起裂,隨后裂紋沿著焊縫向輪輞中心擴展,當裂紋擴展到焊縫旁邊的母材時,裂紋會在母材處停止擴展,形成局部開裂,而當裂紋一直沿著焊縫擴展時,往往會造成整條焊縫的完全“炸開”,形成完全開裂。

1.3 化學成分

為了分析RS590鋼產生焊縫開裂的原因,研究人員從發生焊縫開裂的輪輞用RS590鋼帶上取樣,按照GB/T4336—2016采用ARL4460型直讀光譜儀分析化學成分。結果見表1可知,焊縫開裂輪輞用RS590鋼帶的化學成分均在成分設計內。這說明焊縫開裂的RS590鋼的化學成分并無異常,符合用戶的要求。

表 1RS590鋼的化學成分(質量分數,%)1.4 力學性能

為了探究焊接前后RS590鋼力學性能的變化,研究人員又從發生輪輞焊縫開裂的原料鋼帶上取了拉伸和彎曲試樣,同時又在閃光對焊后未擴口和滾型時的半成品車輪上取了拉伸和彎曲試樣,以便研究對母材和焊縫的力學性能的變化。拉伸試樣采用A50標距試樣,按照GB/T228.1—2010的標準采用德國ZwickZ600型拉伸實驗機進行實驗。彎曲實驗按照GB/T232—2010的標準進行180°彎曲實驗,結果見表2。按照車輪輪輞的制造工藝,鋼卷開卷后需裁切成縱向鋼帶,然后滾圓成鋼圈,所以帶有焊縫的拉伸和彎曲試樣只能取縱向試樣。

表 2RS590鋼的力學性能由表2可以看出,同一鋼板的取樣方向不同,強度和延伸率會有所差別,通常情況下橫向試樣的屈服強度和抗拉強度要高于同一鋼板的縱向試樣,而橫向試樣的延伸率要低于縱向試樣。雖然標準要求拉伸采用橫向試樣,但即使強度略低的母材縱向試樣的力學性能也滿足標準要求,這表明本鋼的RS590車輪鋼橫縱向的力學性能都可以達到技術標準要求。通過對比母材和焊縫的拉伸試樣發現,焊縫拉伸試樣強度有所降低,延伸率下降明顯,并且在彎曲實驗中焊縫位置出現裂紋,這表明RS590鋼經過閃光對焊后,焊縫處強度有所降低,但塑性嚴重降低。

1.5 硬度實驗

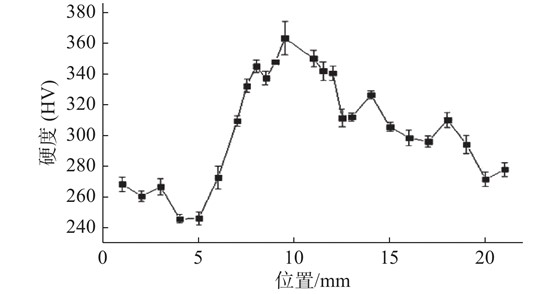

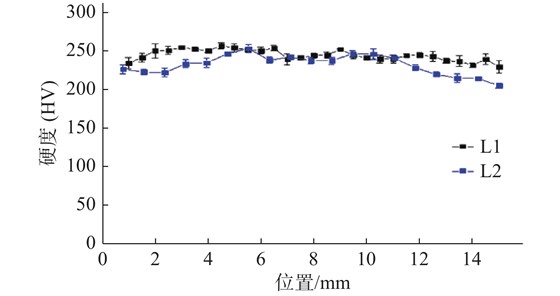

為了探究焊縫開裂車輪與正常未開裂車輪的區別,研究人員又從發生焊縫開裂處和正常未發生焊縫開裂處的車輪上分別取硬度試樣,根據GB/T 4340.1—2009的標準采用維氏硬度儀在兩支試樣從母材到焊縫橫截面上進行線性的硬度測試。其中焊縫開裂處的硬度實驗結果見圖2,焊縫未開裂處的硬度實驗結果見圖3。

對比圖2和圖3可以發現,開裂的試樣在焊縫位置硬度異常高,最高硬度可達360 HV10,焊縫平均硬度340 HV10。從母材到焊縫再到母材直線各點的硬度波動較大。而未開裂的試樣母材與焊縫位置的硬度基本相同,均值為250 HV10,未開裂車輪的焊縫位置的硬度遠低于開裂車輪焊縫處的硬度。

1.6 微觀組織與夾雜物觀察

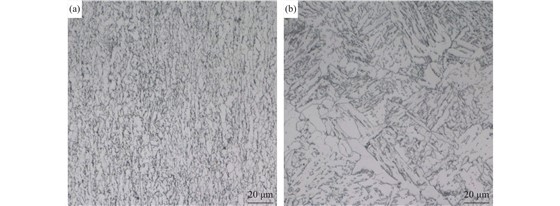

在焊縫開裂輪輞的母材和焊縫區截取金相試樣經打磨拋光后用4%體積分數硝酸酒精溶液腐蝕然后在光學顯微鏡下觀察母材和焊縫的顯微組織,由圖4可知,焊縫開裂輪輞母材的顯微組織由鐵素體和5%左右的貝氏體組成,鐵素體晶粒均勻細小晶粒度等級達到了12.5級,而焊縫區顯微組織為粗大鐵素體+魏氏組織+極少量M-A組元,鐵素體晶粒較粗大晶粒度等級為8.5級。

通過在金相顯微鏡下觀察母材的夾雜物等級,結果見表3,母材的D類夾雜物偏高,但也符合標準要求。母材的內部純凈度是影響車輪鋼焊接性能的一個重要材料因素,本鋼車輪鋼產品采用了非常嚴格的夾雜物等級放行要求,但RS590鋼中夾雜物的存在依舊不可避免。

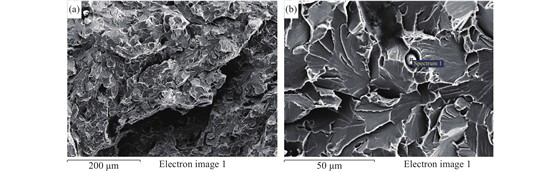

表 3夾雜物的評級選取焊縫開裂試樣,用掃描電鏡下觀察斷口形貌,如圖5所示,焊縫區的斷口上存在著明顯的放射狀裂紋擴展條紋。由此可以推測,裂紋是由焊縫區向焊接熱影響區與母材的過渡區擴展的,焊縫區為解理斷裂解理斷口,存在非常明顯的河流花樣。同時,在脆性斷口上也發現了球狀夾雜物,通過分析夾雜物的化學成分,由表4可以判斷其來源為氧化鋁與渣中氧化鈣生成的復合化合物。

表 4夾雜物的化學成分(質量分數,%)2. 原因分析

由理化檢驗可知,出現焊縫開裂的輪輞所使用的母材,即RS590鋼的化學成分和力學性能均滿足技術規范要求,閃光對焊后焊縫區強度有所降低,并在對焊縫進行彎曲實驗時出現明顯裂紋,這說明閃光對焊后在焊縫及熱影響區位置強度和塑性下降。

閃光對焊時兩塊鋼板在焊縫處不需要額外添加焊接材料,僅是利用電阻熱加熱熔化鋼板間對接接頭觸點,在達到預定溫度時迅速施加頂鍛力,使兩個分離表面的金屬原子之間接近到晶格距離,完成焊接。所以閃光對焊的焊縫實際是母材金屬在高溫熱變形的過程中形成的。在焊縫區顯微組織的典型缺陷有兩種:一是出現粗大的魏氏組織,二是存在球狀氧化物。

對于亞共析鋼來說,魏氏組織是指由晶界向晶內生長而形成的一系列具有一定取向的片(或針)狀鐵素體。魏氏組織由于切變機制往往在一個粗大的奧氏體晶粒內形成許多平行的片(或針)狀鐵素體。魏氏組織不僅粗大而且在組織的片針狀末端都較為尖細,這些組織形貌會割裂鋼的基體,破壞基體的連續性降低鋼的韌性導致伸長率的降低[2,3]。

魏氏組織是先共析相的一種特殊形態,是因加熱工藝與冷卻工藝控制不當產生的[2-4]。魏氏組織的形成與金屬在高溫停留的時間有關[4]。對于同一種焊接方法來說在高溫區停留時間越長,焊機傳遞給焊接接頭處的熱輸入越大,奧氏體晶粒就會有足夠的時間更加容易生成粗大的魏氏組織,從而造成焊接接頭的塑性也就變差。因此適當降低熱輸入,縮短鋼材在高溫區的停留時間,有利于細化奧氏體晶粒,避免魏氏組織的形成。

對比焊縫開裂處與未開裂處的硬度可知,焊縫開裂處的硬度遠高于周圍母材的硬度,硬度波動遠大于未開裂焊縫的焊縫與母材的硬度波動,這表明在閃光對焊后焊縫冷卻過快,造成焊縫處的局部硬度偏高,焊縫塑性和與母材協調變形能力降低。通過掃描電鏡發現,在焊縫斷裂處存在球狀氧化物,氧化物夾雜缺陷將直接影響焊件的拉伸性能和彎曲性能。鋼中的這種非金屬夾雜物破壞了鋼的連續性和致密性[5],閃光對焊后進行滾型和校正工序時,焊縫處板厚方向承受拉應力作用,夾雜物變形與鋼材基體變形不一致,就會在夾雜物與基體邊界形成微裂紋。焊縫中粗大的魏氏組織將使焊縫成為RS590鋼輪輞力學性能最薄弱的部位,在滾型工序和圓形校正時塑性變形將會集中于焊縫部位,當魏氏組織導致的塑性降低至不足以承受圓形校正工序所受的剪切力時,微裂紋會不斷擴展,焊縫發生開裂[6]。

3. 結束語

(1)本鋼所供料的RS590熱軋車輪鋼帶的化學成分、力學性能和夾雜物評級均滿足技術規范要求。母材不是造成輪輞焊接開裂的主要原因。

(2)焊縫處晶粒異常長大及焊后冷速較快產生了魏氏組織,魏氏組織的存在降低其塑性加大了焊縫區的脆性傾向,焊縫區粗大的魏氏組織是導致輪輞失效的根本原因。

(3)鋼板中氧化物夾雜破壞了鋼的連續性和致密性,為焊縫開裂提供了微裂紋源。

(4)通過優化閃光對焊工藝,降低焊接時焊縫中心高溫停留時間,并在焊接后采用了緩冷措施,使焊縫奧氏體晶粒尺寸得到了有效控制,車輪輪輞的開裂比率降至5‰,達到了內控指標要求。

來源:金屬世界