曲軸作為發動機中承受沖擊載荷、傳遞動力的重要零件,在工作中要承受交變載荷所引起的彎曲和剪切應力,對疲勞、耐磨和強度等性能指標都有非常高的要求[1-2]。因此,在曲軸生產中對材質以及毛坯加工技術、精度、表面粗糙度、熱處理和表面強化、動平衡等要求都十分嚴格。曲軸用鋼具有組織致密、晶粒細、承受載荷大、耐熱性好、硬度均勻性好等特點,為了提高曲軸加工過程中的切削性能,需要添加一定量的硫,以減小切削加工過程中刀具的磨損,而硫化物的形態直接影響鋼材的力學性能和切削性能。硫以(Mn、Fe)S的形式存在于鋼中,主要分成三類[3-6]:I類為大小不同的球形;II類在鋼的晶界以很細的鏈條狀析出,屬于晶界硫化物;III類形狀為塊狀的單相夾雜物,在鋼中分布無規則。

由于鋼中MnS夾雜物隔斷了基體的連續性和應力集中源作用而使車削易斷,同時硫化物的潤滑作用使刀具的磨損減小,從而改善了鋼材的切削性能。鋼中MnS的形態、分布對鋼材的性能有很大的影響,而研究表明夾雜物呈球狀或紡錘狀比線條狀更有利于切削性能的提高,因此用戶希望鋼中的MnS的組織形態呈紡錘狀或近似球狀。

本鋼技術研究院成功開發了成分均勻、力學性能穩定、易切削的曲軸用鋼S45CrS,以滿足高端用戶產品要求。

隨機取1爐易切削S45CrS曲軸鋼試樣,其化學成分組成(質量分數,%)如表1所示。切取規格為?90 mm的成品鋼材試片,經過熱酸腐蝕,低倍組織如圖1所示。

由圖1可見,經過熱酸腐蝕后的易切削S45CrS曲軸鋼試樣低倍組織疏松程度很小,表明鋼材致密度很好,具體檢驗結果見表2

LF爐冶煉過程主要為調節成分和脫硫過程,鋼液和鋼渣中脫硫過程反應方程式為:

LF精煉過程中,硫在渣和鋼中的分配比與渣和鋼中氧的活度比成正比,文獻[7]對硫化物進行了詳細的熱力學分析。

本實驗中在低倍試片中心(編號0)、1/2半徑(編號1)、邊緣(編號2)各取1塊組織料,先進行組織分析,再用掃描電子顯微鏡對夾雜物形態、分布及成分定性分析。文獻[8]對鋼中硫化物的形貌及分布進行了詳細描述。

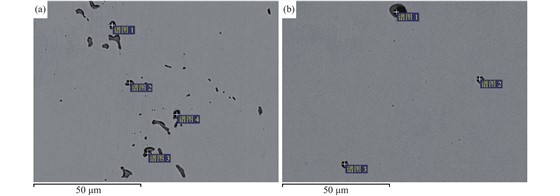

圖2為試片中心處掃描電鏡拍攝的夾雜物分布圖。從圖2中可以看出,中心處夾雜物的形狀有圓形、橢圓形及不規則條形。對不同形狀的夾雜物進行成分分析,分析結果如表3和表4所示。

經比照圖2中不同形狀夾雜物分析結果可知,有氧元素存在的條件下夾雜物形態更接近圓形或橢圓形,氧含量越高效果越明顯。

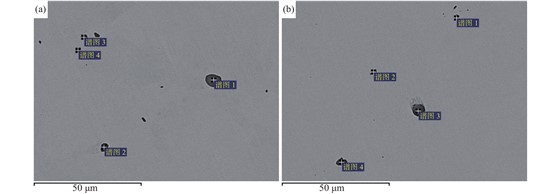

圖3為試片1/2半徑處掃描電鏡拍攝的夾雜物分布圖。從圖中可以看出1/2半徑處夾雜物的形狀有圓形、橢圓形及不規則條形。對不同形狀的夾雜物進行成分分析,分析結果如表5和表6所示。

經比照圖3中不同形狀夾雜物分析結果可知,有氧元素存在的條件下夾雜物形態更接近圓形或橢圓形,氧含量越高效果越明顯。

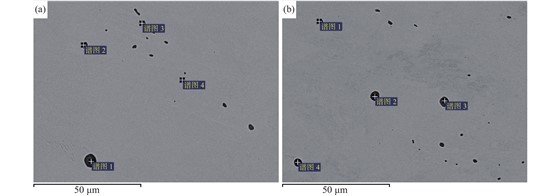

圖4為試片邊緣處掃描電鏡拍攝的夾雜物分布圖。從圖中可以看出邊緣處夾雜物的形狀有圓形、橢圓形及不規則條形。對不同形狀的夾雜物進行成分分析,分析結果如表7和表8所示。

經比照圖4中不同形狀夾雜物分析結果可知,有氧元素存在的條件下夾雜物形態更接近圓形或橢圓形,氧含量越高效果越明顯。

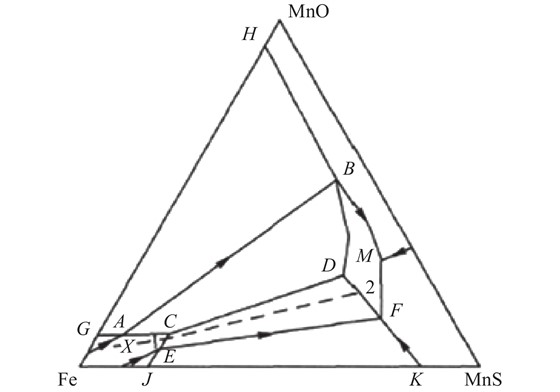

通過對易切削鋼S45CrS的橫截面中心、1/2半徑和邊緣的硫化物夾雜形態分析可以得出:氧含量對硫化物形態具有一定的影響,促進了I類和III類硫化物形成,形成規律符合Fe-MnS-MnO三元系相圖(圖5)。

S45CrS鋼材低倍試片中心疏松、一般疏松、錠型偏析級別很小,鋼材致密度很好;LF精煉過程中,硫在渣和鋼中的分配比與渣和鋼中氧的活度比成正比;通過對低倍試片的中心、1/2半徑和邊緣處夾雜物形貌和成分分析,有氧元素存在的條件下夾雜物形態更接近圓形或橢圓形,氧含量越高效果越明顯;氧含量對硫化物形態具有一定的影響,促進了I類和III類硫化物的形成,形成規律符合Fe-MnS-MnO三元系相圖。

1. 實驗

1.1 實驗材料

1.2 硫氧反應

2. 結果與討論

2.1 試片中心處夾雜物分布及形態

2.2 試片1/2半徑處夾雜物分布及形態

2.3 試片邊緣處非金屬夾雜物分布及形態

3. 結束語

首頁 檢測百科

分享:易切削曲軸鋼S45CrS中氧含量對硫化物形態的影響

2024-04-29 13:50:38

表 1化學成分(質量分數,%)

表 2低倍組織檢驗結果