分享:新一代馬氏體耐熱鋼G115的研究進展

何煥生1, 余黎明 ,1, 劉晨曦1, 李會軍1, 高秋志2, 劉永長

,1, 劉晨曦1, 李會軍1, 高秋志2, 劉永長 ,1

,1

1.

2.

提高火電機組中耐熱鍋爐的蒸汽溫度和壓力參數可以有效提升燃煤效率,減少有害氣體排放。受煤炭資源緊缺和溫室效應的雙重影響,發展650℃及更高溫度超超臨界(ultra super-critical,USC)機組中的耐熱鍋爐材料已迫在眉睫。我國在600℃ USC機組用耐熱材料P92鋼基礎上研發的馬氏體耐熱鋼G115有望成為優選材料之一。本文介紹了G115鋼的成分特點、形貌特征,綜述了其在組織穩定性、蠕變性能、抗疲勞性能、抗蒸汽氧化性能以及工業管材制備等方面的研究進展,重點歸納了G115鋼中富Cu相的作用,展望了未來研究重點,以期為更深入研究G115鋼提供可行思路。

關鍵詞:

我國資源與能源結構特點決定了在未來相當長的一段時期內,燃煤火力發電在電力能源結構中仍將占據絕對重要的地位(約超過70%)[1]。火力發電在滿足人們生產生活需求的同時也因排放大量CO2、SO2、NO x 等有毒有害氣體對生態環境造成了極大破壞。因此,發展更高參數的超超臨界(ultra super-critical,USC)發電技術迫在眉睫,即通過提高火力發電機組中耐熱鍋爐的蒸汽溫度和壓力參數來提升熱效率,進而減少煤耗[2~4]。目前全球商用火電站普遍應用的是600℃ USC發電技術[5],大力推進650℃及以上溫度USC示范電站建設以進一步降低碳排放、實現綠色發展是現階段全球火電站建設發展共同面臨的工程難題。

650℃ USC機組是一個龐大、復雜、系統的工程,其發展進程面臨諸多關鍵技術問題的挑戰,其中材料技術首當其沖,急需開發出能夠在高溫高壓蒸汽環境下仍然具有足夠高溫強度和抗氧化腐蝕性能的高溫材料。尤其是USC機組中的大口徑鍋爐管道,工作條件復雜、環境惡劣,對材料的高溫強度和抗氧化腐蝕性能要求更為苛刻,這類材料的研發是發展USC燃煤發電技術亟待解決的關鍵問題,已成為制約我國USC機組建設與發展的瓶頸要素[6,7]。目前有望在650℃ USC機組使用的耐熱鋼主要有(9%~12%)Cr (質量分數)馬氏體耐熱鋼、奧氏體耐熱鋼和鎳基高溫合金[8,9]。奧氏體耐熱鋼,比如NF709 (20Cr25Ni1.5MoNbTi)[10]、HR3C (25Cr20NiNbN)[11]等,雖具有良好的抗高溫腐蝕性能,但熱傳導系數低、熱膨脹系數大,只能用于制備小口徑鍋爐。鎳基合金雖然高溫強度明顯優于耐熱鋼,但熱加工性較差且生產成本高,難以大范圍應用。(9%~12%)Cr馬氏體耐熱鋼相比其他耐熱鋼具有成本低、熱膨脹系數小、熱穩定性好以及良好的抗氧化性能和抗疲勞性能等優點[12~15],最具經濟性和實用性,也是目前應用最廣的耐熱鋼。基于此,鋼鐵研究總院在600℃ USC機組大口徑鍋爐使用的P92鋼的基礎上,通過調整優化合金元素比例,開發了一種新型的馬氏體耐熱鋼——G115。G115鋼在620~650℃具有優異的力學性能,特別是在650℃下,G115鋼的蠕變持久強度是P92鋼的1.5倍[5,16],也高于日本同類的MARBN和SAVE12AD鋼[17]。2018年《電站用新型馬氏體耐熱鋼G115無縫鋼管》行業標準正式公布,同年G115鋼被納入到國家工信部《重點新材料首批次應用示范指導目錄》,標志著G115鋼成為650℃超超臨界火電站鍋爐用鋼最優候選材料之一。

1 成分特點

G115鋼以P92鋼為基礎,在成分設計上充分利用“多元素復合強化”和“選擇性強化”理論,以提高材料熱強性為設計目標,以獲得高位錯密度的全馬氏體基體為設計原則,在充分發揮Cr、W、Co、Mo等元素固溶強化作用的基礎上,充分考慮固溶強化、彌散強化(Nb、V、N、Cu等)、亞結構強化和位錯強化的協同效應,引入納米尺度Cu以進一步提高熱強性,同時精確調控B和N的比例以有效提升高溫晶界強度[16,18,19],得出了最優成分體系。相較于P92鋼,G115鋼中用W取代Mo,并添加了3%Co (質量分數,下同)和適量的B。W和Mo都是典型的固溶強化元素,但W的固溶強化作用比Mo更加明顯[20],且適量的W還會抑制M23C6粗化,提高蠕變強度[21,22]。研究[23]表明,W含量過高會產生δ-鐵素體,降低鋼的綜合性能,因此一般將W含量控制在3%左右。添加Co主要是為了抑制δ-鐵素體產生,防止材料發生脆斷[23,24],同時提升G115鋼的固溶強化效應。添加一定量的B除了可以促進M23C6在晶界析出從而提高晶界強度外,還可以抑制M23C6粗化[25]。與日本的MARBN和SAVE12AD鋼相比,G115鋼化學成分最大的創新之處在于額外添加了1%左右的Cu[26],Cu除了具有良好的抗腐蝕性外,還可以在一定條件下形成極其穩定的富Cu相,提高彌散強化作用[27,28]。為了更好了解G115鋼成分特點,表1[19,26,29]分別列出了G115鋼和成分相近的P92、MARBN以及SAVE12AD鋼的化學成分。

表1 P92、MARBN、SAVE12AD和G115鋼化學成分[19,26,29] (mass fraction / %)

Table 1

| Steel | C | Cr | W | Mo | Co | Mn | V |

|---|---|---|---|---|---|---|---|

| G115 | 0.06-0.10 | 8.0-9.5 | 2.5-3.5 | - | 2.5-3.5 | 0.20-0.80 | 0.10-0.30 |

| SAVE12AD | 0.08-0.13 | 8.5-9.5 | 2.0-3.5 | - | 1.0-3.5 | 0.20-0.70 | 0.15-0.30 |

| MARBN | 0.078 | 9.0 | 3.0 | - | 3.0 | 0.3 | 0.16 |

| P92 | 0.07-0.14 | 8.5-9.0 | 1.5-2.0 | 0.30-0.60 | - | 0.30-0.60 | 0.15-0.25 |

| Steel | Si | Cu | Nb | N | B | Ni | Ta / Nd |

| G115 | 0.10-0.50 | 0.80-1.20 | 0.03-0.07 | 0.006-0.010 | 0.010-0.016 | ≤ 0.03 | - |

| SAVE12AD | 0.3 | - | 0.06 | 0.008 | 0.010 | - | - |

| MARBN | 0.05-0.50 | - | 0.03-0.08 | 0.005-0.040 | 0.003-0.015 | ≤ 0.50 | 0.003-0.06 |

| P92 | ≤ 0.50 | - | 0.04-0.09 | 0.030-0.070 | 0.0010-0.0060 | ≤ 0.40 | - |

2 組織形貌

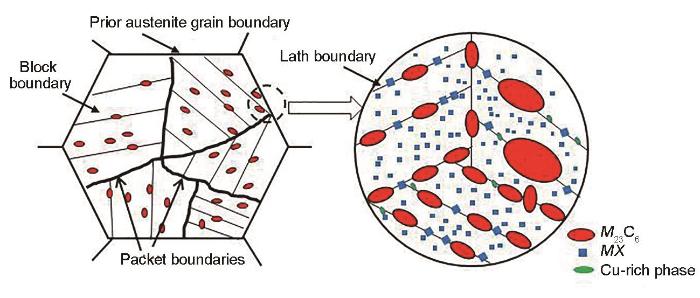

G115鋼微觀組織由典型的回火板條馬氏體和若干彌散分布的細小析出相組成,回火板條馬氏體由高位錯密度的原始奧氏體晶界、板條束、板條塊和板條組成,回火后析出相以M23C6和MX相為主,其形態和分布如圖1所示,此外,可能還會存在少量的富Cu相。

圖1

圖1 G115鋼回火馬氏體和析出相形貌及分布示意圖

Fig.1 Schematic of the morphology and distribution of tempered martensite and precipitations in G115 steel

G115鋼在回火過程中析出的M23C6主要成分為(Fe, Cr)23C6,fcc結構,沿原始奧氏體晶界或板條馬氏體界面析出,形貌為棒狀或橢球狀,尺寸在100~400 nm之間,主要作用是通過釘扎晶界進而抑制板條馬氏體回復產生亞結構,是G115鋼中最重要的沉淀強化相[30~32]。MX相的主要成分為(Nb, V)(C, N),fcc結構,彌散分布在板條馬氏體之間,形貌呈四邊形,尺寸一般在20~50 nm,不易長大,可以阻止位錯遷移和板條馬氏體寬化[33,34]。

在G115鋼中引入Cu時,由于Cu在馬氏體基體中的固溶度非常低,往往會以富Cu相(團聚)的形式析出以強化基體,但其尺寸小、密度低,難以在實驗中直接觀測到。楊麗霞[35]首次在G115鋼中觀測到了富Cu相的存在,發現當G115鋼中Cu的添加量不少于1.04%時才會析出富Cu相,其主要沿原始奧氏體晶界或板條馬氏體界面分布,富Cu相既可以與Laves相和M23C6共存,也可以單獨存在。而H?ttestrand和Andrén[36]在含Cu量為0.87%的P122鋼中回火后即發現了富Cu相產生,其尺寸也非常細小。

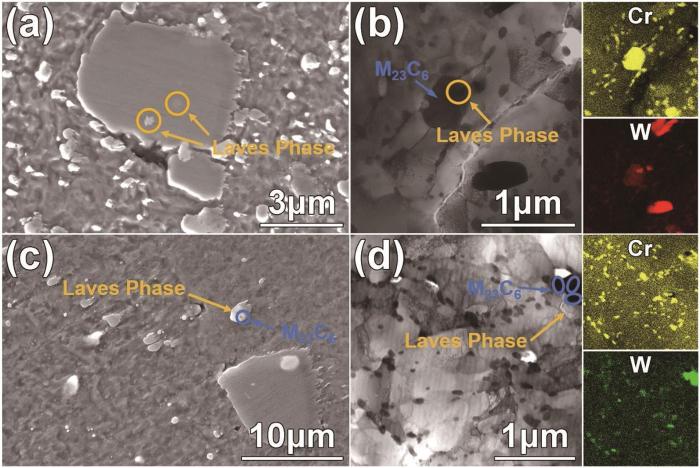

G115鋼在時效或蠕變過程中還會析出Laves相,其主要成分為Fe2W,hcp結構,在原始奧氏體晶界或板條馬氏體界面處毗鄰M23C6分布,形貌不規則,尺寸在50~400 nm之間[37~39]。Laves相與M23C6一樣,也可以釘扎晶界,提高蠕變強度,但Laves相后期粗化速率比M23C6高,易于萌生裂紋[40,41]。

3 研究現狀

3.1 組織穩定性

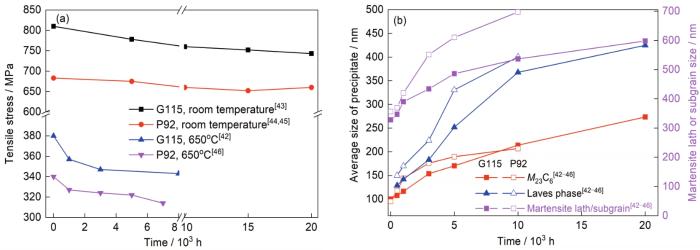

G115鋼的服役環境特點決定了其必須要有良好的組織穩定性以延緩失效行為發生,而等溫時效是判斷組織穩定性最重要的方式之一。圖2a[42~46]為G115鋼與P92鋼在650℃等溫時效不同時間室溫和高溫拉伸強度的比較。可見,G115鋼時效后室溫拉伸強度較P92鋼提升了100 MPa左右,而650℃高溫拉伸強度甚至高于P92鋼600℃的高溫拉伸強度。對于9Cr馬氏體耐熱鋼,其組織穩定性主要受回火馬氏體產生的亞結構強化和以M23C6、Laves相為主的第二相強化控制[32,47]。圖2b[42~46]比較了G115鋼和P92鋼在650℃等溫時效不同時間板條馬氏體/亞結構和M23C6以及Laves相的尺寸變化。不難發現,G115鋼在650℃時效過程中M23C6和Laves相的粗化速率均明顯低于P92鋼,緩慢的粗化速率有效抑制了板條馬氏體的寬化,使得板條馬氏體/亞結構寬度也一直低于P92鋼。在傳統的P92鋼中,長期服役后MX相會轉變成粗大的Z相,急劇惡化性能,但目前還沒有關于G115鋼中Z相形成的報道。綜上所述,G115鋼有良好的組織穩定性。

圖2

圖2 G115鋼和P92鋼650℃時效不同時間拉伸強度和板條馬氏體/亞結構、析出相尺寸變化[42~46]

Fig.2 Variations of room temperature and high temperature tensile strength (a) and size of martensitic lath/subgrains, M23C6, and Laves phase (b) for G115 steel and P92 steel aging at 650oC for different time[42-46]

3.1.1 合金元素對組織穩定性的影響

優異的結構穩定性往往與特殊的合金元素有關。為了進一步提升組織穩定性,研究者在G115鋼中特別添加了B、W、Cu和Co等元素。Liu等[25]發現B對Laves相沒有影響,但B可以進入M23C6中取代部分C原子造成晶格畸變以抑制M23C6粗化。B含量過高會與N形成大塊的BN夾雜物,降低鋼的蠕變持久強度和塑性。然而,增加W會同時加快Laves相和M23C6粗化,特別是Laves相,造成回火馬氏體結構失穩[41,48]。因此,在保證強度的同時應盡可能降低W含量。Cu被添加進G115鋼中的目的是希望析出納米級的富Cu相,提高組織穩定性。楊麗霞[35]發現適量提高Cu含量會降低原始奧氏體晶粒尺寸,有利于提升組織穩定性,當Cu含量超過1.86%后,原始奧氏體晶粒尺寸不再發生明顯變化。當G115鋼中Cu含量超過1.04%時,在回火態就可以析出富Cu相,其位于晶界處以釘扎晶界,阻礙板條馬氏體界面遷移,提升組織穩定性。此外,富Cu相在析出長大的過程會同時促進析出更多細小彌散的Laves相,而不影響粗化速率,提高了回火馬氏體的穩定性。而Xiao等[49]發現富Cu相不會在回火態析出,但其在蠕變條件下析出時間早于Laves相。

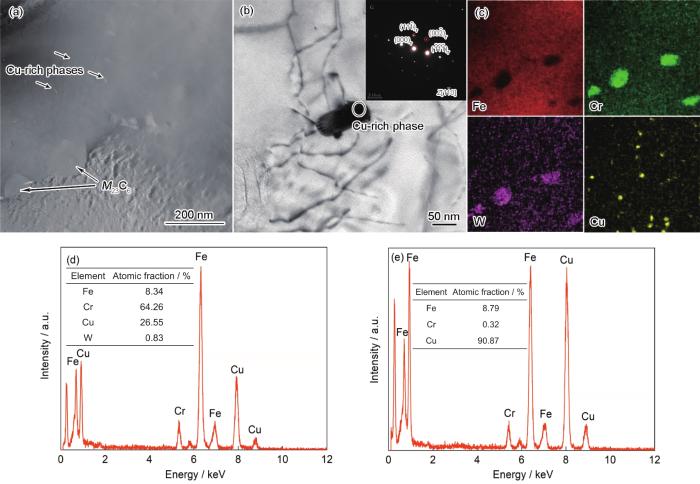

作者對Cu含量為0.5%、1.0%和2.0%的G115鋼(分別命名為0.5Cu、1Cu和2Cu鋼) 650℃時效過程中Laves相析出時間做了探究,發現0.5Cu鋼(無富Cu相析出) Laves相析出時間晚于1Cu和2Cu鋼,驗證了楊麗霞[35]的觀點。此外,富Cu相析出情況也與之一樣,即Cu含量達到1%后即有富Cu相析出(圖3a~c),其晶體結構為典型的fcc結構(圖3b),并未觀測到此前普遍報道的bcc-9R-3R-fcc相結構轉變過程[50],說明其析出非常迅速。G115鋼中富Cu相的主要組成為Fe、Cr和Cu原子,且不與其他原子組成化合物或者中間相,隨著時效時間延長,Cu原子不斷富集,最終得到近似純Cu的聚合體,而Fe和Cr原子逐漸被排除在外(圖3d和e)。雖然富Cu相形核迅速,但其長大速率都非常緩慢,應該是Mn原子偏聚在富Cu相周圍降低界面能[51],推遲了其長大所致。

圖3

圖3 G115鋼回火態中富Cu相形貌和組成

(a) high angle annular dark field (HAADF)-STEM image

(b) bright field TEM image (Inset in Fig.3b shows the selected area electron diffraction (SAED) pattern of Cu-rich particle)

(c) EDS element maps of Fig.3a (d, e) EDS results of Cu-rich particles before (d) and after (e) aging for 2000 h at 650oC

Fig.3 Morphologies and components of Cu-rich phase in initial state for G115 steel

3.1.2 Laves相對組織穩定性的影響

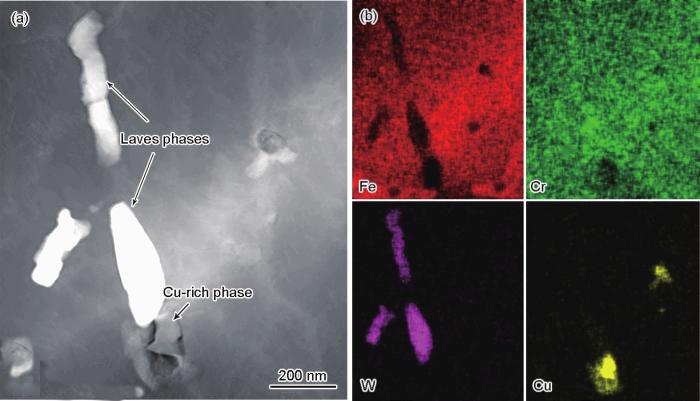

對于馬氏體耐熱鋼,其在等溫時效或者應力條件下析出的Laves相在長期服役過程會快速粗化,既降低對晶界的釘扎作用,還成為裂紋的主要萌生地[14,38]。G115鋼中Laves相的粗化速率較P92鋼雖有明顯下降(如圖2b[42~46]所示),但仍然遠高于M23C6,當時效時間達到20000 h后Laves相平均粒徑是M23C6的2倍[43]。作為惡化相,關于Laves相形核長大問題一直是學界研究的重點問題。目前普遍認為Laves相有2種形核機制:(1) 沿著原始奧氏體晶界獨立形核;(2) 依靠M23C6形核。除以上2種情況外,作者研究發現在G115鋼時效過程中Laves相還會毗鄰富Cu相析出(如圖4所示),即在G115鋼中Laves相可能還存在第3種形核方式——依靠富Cu相形核。富Cu相在長大過程中向外排出的Fe、Cr原子恰好為Laves相形核提供了成分起伏,因而促進了Laves形核。更多細小彌散的Laves相在短期內對組織穩定性有促進作用,但有關富Cu相對Laves相的生長動力學影響還不清楚。

圖4

圖4 高角環形暗場(HAADF)像下G115鋼650℃等溫時效1000 h 后Laves相和富Cu相分布位置

Fig.4 HAADF-STEM image (a) and EDS element maps (b) of the distribution of Cu-rich particles and Laves phase in G115 steel after aging at 650oC for 1000 h

Liang等[52]發現G115鋼在750℃等溫時效時,毗鄰M23C6分布的Laves相的長大過程是一個與M23C6的競爭過程,如圖5[52]所示,2者主要競爭捕獲W和Cr原子,但競爭的結果往往是Laves相抑制了M23C6生長,甚至導致M23C6被逐漸吞噬,最終形成了大而不規則的塊狀Laves相。快速粗化的Laves相會使得G115鋼的時效沖擊吸收功從115 J快速下降至36 J左右,然后基本保持不變[53],與P92鋼650℃時效104 h后的(沖擊吸收功為37 J[54])韌性相當。研究[55]表明,M23C6在時效過程中會源源不斷地形核,而Laves相只會快速達到化學成分穩定,而不會達到生長動力學平衡,這可能是Laves相降低組織穩定性和塑韌性的原因所在。如何用合適的方式抑制Laves相在服役后期迅速粗化以改善強韌性和組織穩定性是馬氏體耐熱鋼亟待解決的關鍵問題之一。

圖5

圖5 G115鋼750℃時效過程中Laves相與M23C6分布情況[52]

(a, b) SEM image (a) and TEM image and corresponding EDS element maps (b) of bulk M23C6 with Laves phase inside (c, d) SEM image (c) and TEM image and corresponding EDS element maps (d) of Laves phase with M23C6

Fig.5 Distributions of the Laves phase and M23C6 in G115 steel during aging at 750oC[52]

3.2 蠕變性能

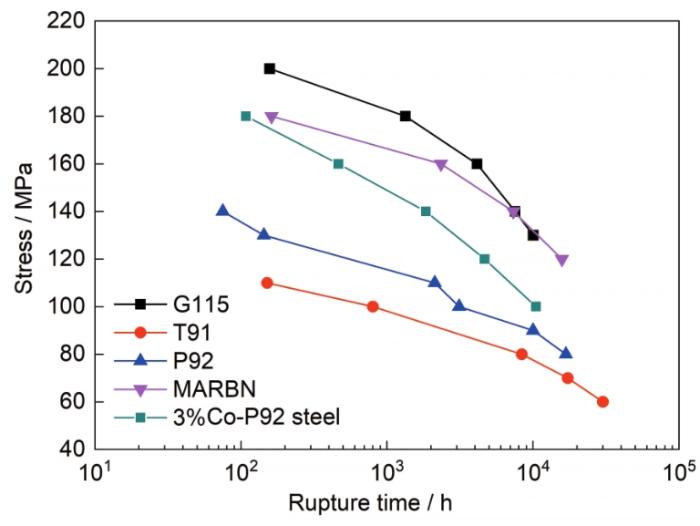

蠕變性能是USC電站中耐熱鍋爐構件所有服役參數指標中最基礎、最重要的評價指標。圖6[56,57]為650℃不同應力條件下G115鋼與成分相近的MARBN鋼、含3%Co的P92鋼以及在現階段USC電站應用較多的T91鋼和P92鋼蠕變壽命比較。顯然,G115鋼擁有最突出的高溫蠕變性能,Xiao等[49,58,59]對G115鋼蠕變行為做了相對系統的研究。研究發現,由于富Cu相的析出,G115鋼在650℃發生蠕變的臨界應力提升至91.4 MPa,較9Cr-3W-3Co (質量分數,%)鋼提升了6 MPa,幾乎是P92鋼的1.5倍(67 MPa[57])。在蠕變早期,富Cu相以及Cu、Cr、V、Nb等元素在位錯線附近偏聚,導致位錯增殖形成位錯網,進而阻礙蠕變變形行為發生,但長時間應力加載條件下的蠕變應變會明顯促進富Cu相粗化(蠕變2000 h后富Cu相平均尺寸達到(114 ± 27) nm,而時效2000 h后富Cu相尺寸僅有(42 ± 13) nm[17]),同時位錯線的快速運動使得富Cu相在蠕變后期“溶解”消失,富Cu相對蠕變的阻礙作用明顯降低。因而,如圖6[56,57]所示,隨著蠕變加載應力逐漸降低,G115鋼與MARBN鋼蠕變壽命差異越來越小,降低至140 MPa及以下時,2者蠕變壽命趨近相同。由此推測,G115鋼可能更適于在高應力條件下服役工作。

圖6

圖6 650℃下G115鋼與T91、P92、3%Co-P92和MARBN鋼蠕變壽命比較[56,57]

Fig.6 Comparisons of creep life among G115, T91, P92, 3%Co-P92, and MARBN steels at 650oC[56,57]

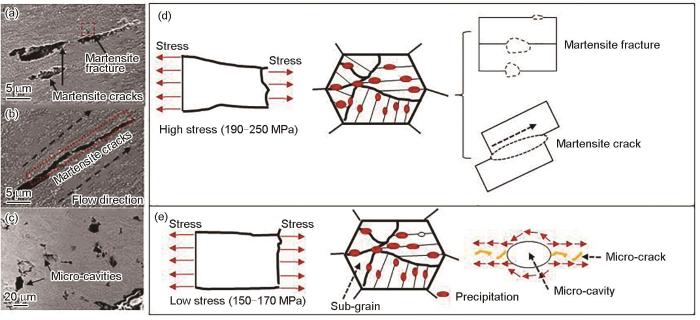

Xiao等[60]還對G115鋼在650℃不同應力條件下蠕變裂紋擴展機制進行了研究,發現不同應力下蠕變斷裂方式均為韌性斷裂,但裂紋產生原因以及蠕變機制不盡相同,斷裂示意圖如圖7[60]所示。高應力階段(190~250 MPa),由于蠕變斷裂時間短,板條馬氏體寬化和析出相長大都不明顯,應力集中導致馬氏體板條斷裂或者沿馬氏體板條形成裂紋,裂紋擴展至一定程度時發生斷裂,此時蠕變機制為晶界滑移;低應力階段(150~170 MPa),由于蠕變時間長,板條馬氏體發生了明顯回復,析出相也顯著長大,尤其是粗化的Laves相在變形過程中難以與界面協同變形,產生了許多微孔,微孔擴展后發生斷裂,此時蠕變機制為位錯攀移。Yu等[56]的研究結果與之類似。

圖7

圖7 不同應力條件下蠕變裂紋形態以及裂紋擴展模型示意圖[60]

Fig.7 Creep crack morphologies under applied stresses of 250 MPa (a), 230 MPa (b), and 150 MPa (c); crack propagation model corresponding to Figs.7a and b (d); crack propagation model corresponding to Fig.7c (e)[60]

預期G115鋼可在650℃、100 MPa下服役105 h以上,該結果難以在實驗中進行直接驗證,常常通過蠕變壽命模型進行預測判斷。Jiang等[61]在Norton模型和Monkman-Grant關系基礎上,引入蠕變溫度下的高溫抗拉強度,開發出了一種預測G115鋼服役105 h蠕變斷裂強度的數學模型,該模型規定:(1) 蠕變斷裂強度的活化能與應力和應力幅無關;(2) 應力指數只與應力有關而與溫度無關。模型的數學表達式為[61]:

式中,tr為蠕變斷裂時間;n為蠕變應力指數;σ為蠕變加載應力;σTS為高溫拉伸強度;Qc為蠕變激活能((293 ± 25) kJ/mol);A、B和m均為常數;R為氣體常數;T為熱力學溫度。模型預測結果表明:G115鋼在650℃下服役105 h的蠕變斷裂強度為77 MPa,在100 MPa下服役105 h的溫度僅略高于625℃。然而,該模型采用的實驗數據僅在5000 h以內,與理論服役時間不在一個數量級,且忽略了富Cu相對蠕變性能的影響,因此,模型預判的準確性值得商榷。

3.3 抗疲勞性能

USC電站許多組件常在應力狀態下服役,不可避免地會產生疲勞損傷。Jing等[62]和羅振軒[63]探究了G115鋼650℃低周疲勞行為,發現G115鋼低周疲勞過程是典型的循環軟化過程,且隨著應變幅增大,軟化率更加明顯,但低于P92鋼。當G115鋼應變幅從±0.2%變化到±0.5%,軟化率僅從0.2146變化到0.2330,明顯低于P92鋼。更優良的抗疲勞性能主要得益于疲勞過程中析出的富Cu相與位錯線的強烈交互作用,但由于富Cu相是軟質沉淀相,在變形過程中容易被運動的位錯線切割而消失,因而不能完全抑制應變幅對軟化行為的影響。

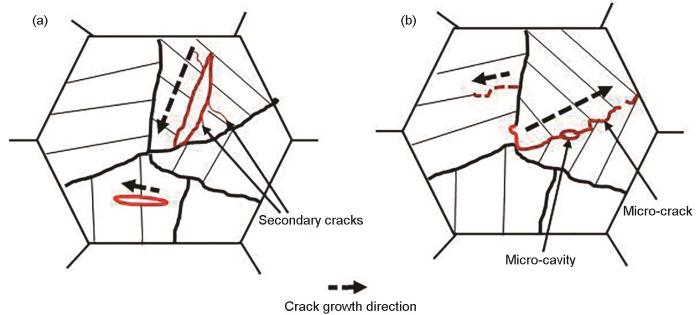

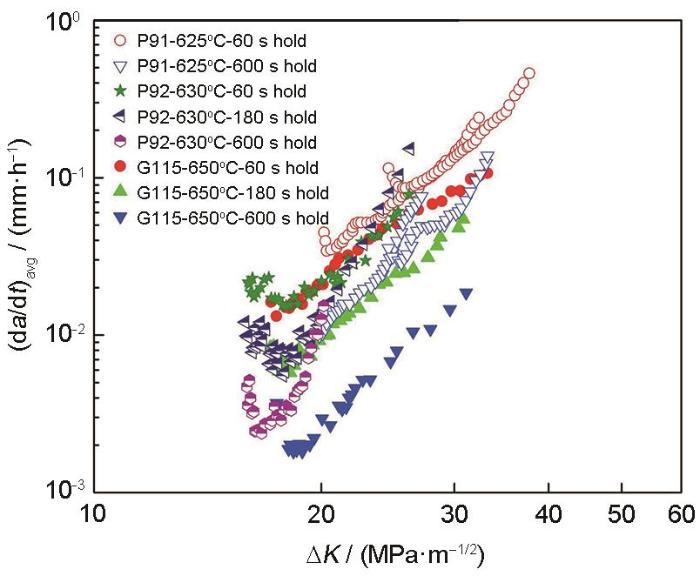

工程實踐中,耐熱鍋爐疲勞損傷行為常常與蠕變變形一起發生,2者相互影響,尤其是產生裂紋后會嚴重威脅電站的安全性。Tang等[64,65]和Xu等[66]對G115鋼蠕變疲勞過程中的裂紋擴展情況開展了研究,發現當保載時間為0 s時(即完全疲勞行為),裂紋有2種類型,分別是連續且垂直晶界分布的主裂紋和二次裂紋,裂紋擴展機制為穿晶斷裂(如圖8a所示);當保載時間無限長(即完全蠕變行為)時,此時裂紋分布不連續,二次裂紋消失,產生較多的微孔,裂紋擴展機制為沿晶斷裂(如圖8b所示);當保載時間介于2者之間時,裂紋擴展機制為2者并存的混合斷裂,且隨著保載時間延長,裂紋萌生及擴展時間延長,裂紋效應更加顯著,蠕變損傷逐漸增大,蠕變損傷因子在0.55左右趨于穩定;而此時疲勞損傷逐漸減小,疲勞損傷因子最終穩定在0.17左右。總體來看,G115鋼蠕變疲勞過程中蠕變損傷大于疲勞損傷[67,68]。圖9[65]為P91、P92和G115鋼在625~675℃裂紋擴展速率。可見,G115鋼裂紋擴展速率比P91鋼和P92鋼小,這主要歸因于蠕變疲勞過程中極其穩定的MX相,而不是富Cu相。蠕變疲勞裂紋不可避免,如何采取有效方式抑制裂紋擴展以及準確預測蠕變疲勞壽命對提升650℃ USC電站的安全性具有十分重要的意義,也是后期研究的重點方向之一。

圖8

圖8 蠕變疲勞裂紋擴展機制

(a) transgranular fracture mode of fatigue crack

(b) intergranular fracture mode of creep crack

Fig.8 Mechanism of creep fatigue crack propagation

圖9

圖9 不同溫度下裂紋擴展速率比較[65]

Fig.9 Comparisons of crack growth rate at different temperatures[65] (Stress intensity factor range (ΔK) means the stress field intensity at crack tip, which is attained by

3.4 抗蒸汽氧化性能

高溫抗蒸汽氧化性能也是影響USC電站服役安全性的重要因素,主要受服役溫度、時間和環境等因素影響,目前關于G115鋼中抗蒸汽氧化性能的研究報道還很少。白銀等[69]發現G115鋼氧化動力學特征與傳統的9Cr鋼相似,提高蒸汽溫度能加快氧化行為,但在一定條件時也能阻止氧化發生,即溫度對蒸汽氧化行為具有兩重性。晶粒尺寸、合金元素也是影響耐熱鋼抗蒸汽氧化性能的重要因素。劉正東等[70]研究結果表明,細化晶粒尺寸在短期內會促進G115鋼的蒸汽氧化,但長期會提高其抗蒸汽氧化性能,這一結果與一般的低合金耐熱鋼有所不同[71]。此外,G115鋼中Si、Cu和 Co也可以降低G115鋼650℃蒸汽氧化速率,Si是通過在氧化膜與基體界面處富集,加速外氧化層形成富Cr層來提高抗氧化性,而Co和Cu會加速氧化過程由內氧化向外氧化擴散,且Co的抗氧化效果更明顯。除了研究蒸汽氧化行為本身,蒸汽氧化過程對G115鋼基體微觀組織和服役性能的影響也需引起重視。

為采取適宜方式延緩G115鋼高溫蒸汽氧化行為,白銀等[72]在高溫蒸汽氧化實驗前在干燥氣氛中進行了500 h的預氧化處理,發現預氧化處理后試樣單位面積增重由15.8 mg/cm2下降至4.7 mg/cm2,這是因為預氧化處理后表層會形成Fe2O3、Fe3O4、Cr2O3以及CuO的氧化膜,該氧化膜有一定的抗氧化作用,同時在高溫蒸汽氧化過程中該氧化膜會轉變成以FeCr2O4為主要成分的富Cr型氧化皮中層,再次延緩蒸汽氧化進程。預氧化處理雖然有一定的提高抗蒸汽氧化性能作用,但該方法成本較高,難以在工業生產上應用。噴丸處理是目前工業界提高抗氧化性能的常用方式,對G115鋼進行噴丸處理后,其抗蒸汽氧化性能較未處理的P92鋼提升了約5倍,較未處理的G115鋼提升了2倍[73]。這可能與噴丸處理后G115鋼表面發生塑性變形,表面位錯密度和滑移帶增加,進而加快了Cr元素擴散有關,不過這一推測是否準確尚需驗證。董猛等[74]對G115鋼表面進行了FeAl滲層處理,發現其在660℃含90%水蒸氣環境下的氧化速率較原始母材降低了2個數量級,極大地提高了抗氧化性能。

3.5 焊接性能

USC機組的關鍵高溫承壓部件通常以焊接構件的形式安裝使用,焊接接頭性能是評判其是否能夠在工業上推廣應用的重要指標,而良好的焊接性能首先源于相匹配的焊條焊絲和焊接方式。鋼鐵研究總院和四川大西洋焊材有限公司先后開發出了2種符合要求的焊材,如表2[75,76]所示,2者成分與母材非常相近,主要差別在于Cu含量,主要是考慮過量的Cu在焊接過程可能造成龜裂,降低焊件沖擊韌性。工程上常用手工電弧焊(shielded metal arc welding,SMAW)方式進行焊接,表3[77]對比了冷金屬過渡加脈沖(cold metal transfer and pulse,CMT + P)和SMAW 2種焊接方式下G115鋼同質焊接后焊接接頭的力學性能。發現采用CMT + P方式焊接后,焊接接頭的室溫拉伸性能特別是熱影響區的沖擊韌性明顯提高。因此,對韌性要求高的構件可考慮用CMT + P代替傳統的SMAW。G115鋼的基體組織為回火馬氏體,具有較高的淬硬性,焊縫和焊接熱影響區也極易產生硬度很高的馬氏體組織,增加焊接接頭脆性和殘余應力。因而,一般需進行焊后熱處理(post welding heat treatment,PWHT)以改善接頭組織不均勻性,提高服役性能。Qi等[78]認為G115鋼焊后熱處理制度為800℃保溫2 h為宜。研究[79]表明,9Cr-3W-3Co (質量分數,%)鋼PWHT析出的M23C6可以抑制熱影響區晶粒細化,延緩產生第Ⅳ類裂紋。G115鋼焊接接頭的析出相演變及其對焊件性能的影響研究也是后期的重要方向之一。

表2 G115鋼氬弧焊焊絲成分[75,76] (mass fraction / %)

Table 2

| Number | C | Cr | W | Co | Mn | V | Si |

|---|---|---|---|---|---|---|---|

| 1 | 0.07-0.09 | 8.5-9.5 | 2.8-3.3 | 2.8-3.5 | ≤ 0.70 | 0.18-0.25 | ≤ 0.30 |

| 2 | 0.08-0.12 | 8.0-10.0 | 2.5-3.2 | 2.6-3.2 | 0.60-1.00 | 0.15-0.30 | ≤ 0.50 |

| Number | Cu | Nb | N | B | Ti | P | S |

| 1 | ≤ 0.50 | 0.04-0.08 | 0.007-0.008 | 0.011-0.014 | ≤ 0.001 | ≤ 0.002 | ≤ 0.001 |

| 2 | 0.70-1.10 | 0.02-0.10 | 0.005-0.010 | 0.002-0.010 | - | ≤ 0.010 | ≤ 0.010 |

表3 不同焊接方式焊接接頭力學性能比較[77]

Table 3

|

Welding method |

Room temperature tensile strength MPa |

650oC tensile strength MPa |

Impact energy absorbed at heat affected zone / J |

Impact energy absorbed at weld zone / J |

|---|---|---|---|---|

| SMAW | 723 | 240 | 38 | 51 |

| CMT + P | 739 | 277 | 53 | 62 |

USC機組不同組件因性能參數要求不同需要用到不同種類的鋼種,其在應用時必然涉及到異質焊接。相比于同質焊接,異質焊接接頭成分、組織、性能不均勻性也更加明顯,在工程上更易于失效斷裂。李林平等[80,81]研究了G115/T92鋼異質焊接后熱處理制度,認為在 (770 ± 5)℃保溫1 h可獲得良好的力學性能,此時接頭室溫抗拉強度約為685 MPa,屈服強度約為545 MPa,與T92鋼母材相當,滿足工業標準要求。Yang等[82]對G115/Sanicro25異種鋼焊接接頭PWHT后發現室溫屈服強度較Sanicro25鋼提升了近100 MPa,拉伸強度相當,這主要得益于PWHT過程中形成的殘余奧氏體轉變成馬氏體。Xiong等[83]發現G115/CB2異種鋼焊接PWHT后雖然部分回火馬氏體會發生回復,轉變成亞結構,位錯密度也降低,但在原始奧氏體晶界會析出細小的M23C6,彌補基體“損傷”,最終仍然使焊件拉伸性能提高,拉伸斷裂機制也由解理斷裂轉為韌性斷裂。Yang等[82]和Zhang等[84]也發現了類似現象。李婷[85]還發現對G115/CB2鋼異質焊接引入磁場輔助后,接頭焊縫處晶粒尺寸更加均勻,板條馬氏體更加細小,拉伸強度較原始焊接接頭提升了58 MPa,焊縫硬度在整體上也高于初始焊縫,該方法有利于彌補傳統焊接過程中因組織不均勻造成的接頭性能差異。目前對G115鋼焊件的研究重點主要集中在接頭的強韌性評估、焊后熱處理制度等方面,有關焊接接頭的蠕變持久性能、抗疲勞性能等還鮮有報道。

3.6 管材制備

G115鋼主要工業目標是應用于USC機組中大口徑鍋爐管道,這類耐熱材料對蠕變持久性能、抗疲勞性能和抗蒸汽氧化性能等都有更苛刻的要求。因此在工業冶煉中要精準控制各元素添加量,尤其是保證關鍵強化元素Cr、W、Co的含量,精準控制晶界調控元素B和N的比例,同時要控制極低的P、S等雜質元素含量,實現超純凈冶煉,以保證鑄錠成分精確性和均勻性[86]。在鋼管制備方面,內蒙古北方重工與鋼鐵研究總院、寶鋼特鋼有限公司等單位通過反向擠壓成型手段率先成功試制了直徑540 mm、壁厚70 mm、長度5000 mm的G115鋼大口徑厚壁管,其制備流程及關鍵技術在文獻[87]中有詳細介紹,而后又成功制備了直徑從38 mm到680 mm、壁厚從9 mm到140 mm各類尺寸不同的鋼管。制備后的鋼管需在1070~1090℃至少保溫1.5 h,然后在770~790℃保溫不少于4 h,以改善組織不均勻性,具體保溫時間可根據壁厚不同進行調整[88]。為了改善大口徑鍋爐鋼中可能因晶粒粗大產生的組織遺傳現象,可以對G115鋼進行2次或多次循環正火處理以提高耐熱鍋爐的安全性和使用壽命[89,90]。經過多年集中攻關,2018年中國鋼鐵協會團體標準《電站用新型馬氏體耐熱鋼G115無縫鋼管》正式通過審定,并且現在已經將G115鋼應用于我國正在建設的世界首座630℃超超臨界示范電站中的鍋爐和六大管道[91],標志著G115鋼迎來了從研發試制到工業生產的跨越。

4 總結與展望

我國自主研發的新一代馬氏體耐熱鋼G115與同一服役級別的耐熱鋼相比,在組織穩定性、抗疲勞性能和抗氧化性能等方面均具有顯著優勢,是目前世界上最有前景應用在650℃ USC電站上的耐熱鋼之一。本文介紹了G115鋼的成分特點和形貌特點,歸納總結了G115鋼在熱穩定性能、蠕變性能、抗疲勞性能等方面的研究現狀,未來G115鋼的研究可以重點圍繞以下幾方面開展研究。

(1) 深化富Cu相影響規律認識。G115鋼與日本的MARBN鋼成分非常接近,但G115鋼各項性能指標均高于MARBN鋼,現已證實與富Cu相析出有關。目前對富Cu相的分布位置、形態、尺寸以及富Cu相強化方式等方面做了一定研究,但有關富Cu相與其他析出相的交互影響以及富Cu相的形核生長熱力學和動力學研究還較少。此外,目前認為富Cu相在長時間應力條件下會溶解消失,如何有效遏制富Cu相的消失也是研究的重點。

(2) 抑制Laves相粗化,改善韌性。G115鋼中的Laves相在服役過程快速粗化,尤其是會吞并M23C6,極大地降低了G115鋼長期服役的蠕變持久性能和抗疲勞性能。同時,韌性較低也是G115鋼的一大短板,如何有效抑制Laves相的粗化速率并且盡可能改善韌性也將是G115鋼后期研究的重點內容。

(3) 提高抗蒸汽氧化性能和抗腐蝕性能。耐熱鍋爐在服役過程中會被高溫產生的水蒸氣氧化,氧化皮的剝落容易堵塞管道,引起局部超溫,使電站的安全性存在極大安全隱患。目前針對G115鋼的抗蒸汽氧化性能研究主要集中在氧化膜的形貌、生長機理等方面,且模擬的蒸汽氧化環境與實際服役環境差異較大。有關抗蒸汽氧化措施以及蒸汽氧化行為失效預警研究還鮮有報道。此外,腐蝕行為也是影響耐熱鍋爐安全性的重要因素之一,后期可考慮在工業服役實際環境下將抗蒸汽氧化性能和抗高溫腐蝕性能結合起來進行研究。

(4) 深入評價焊接接頭性能。USC機組耐熱鍋爐通常以焊接方式安裝使用,焊接接頭是材料服役失效斷裂的薄弱區,其性能很大程度上決定了耐熱鍋爐的使用壽命。目前有關G115鋼焊接性能的研究主要集中于焊材成分設計和焊后熱處理制度上,對焊接接頭性能評估主要是強韌性評估,后期要重點加強焊接接頭的服役性能和失效行為分析的研究。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號