分享:選區(qū)激光熔化高強(qiáng)Al-(Mn, Mg)-(Sc, Zr)合金成形性及力學(xué)性能

耿遙祥 ,, 唐浩, 許俊華, 張志杰, 喻利花, 鞠洪博, 江樂(lè), 簡(jiǎn)江林

,, 唐浩, 許俊華, 張志杰, 喻利花, 鞠洪博, 江樂(lè), 簡(jiǎn)江林

基于選區(qū)激光熔化(SLM)技術(shù)熔體急冷的特點(diǎn),通過(guò)同時(shí)增加(Mn + Mg)和(Sc + Zr)合金化元素的含量,設(shè)計(jì)了SLM專(zhuān)用Al-(Mn, Mg)-(Sc, Zr)合金,系統(tǒng)研究了時(shí)效溫度對(duì)合金組織和力學(xué)性能影響。結(jié)果表明,合金表現(xiàn)出良好的SLM成形性,不同激光掃描速率下制備樣品的致密度均超過(guò)99.0%。樣品具有典型的熔池狀顯微結(jié)構(gòu),熔池邊界為等軸晶,熔池內(nèi)部包含少量的柱狀晶,晶粒的平均尺寸約為4 μm。經(jīng)低溫(≤ 350℃)時(shí)效處理后,由于Al3Sc納米顆粒的大量析出,使得樣品的力學(xué)性能大幅提升。樣品的最大Vickers硬度為(218 ± 5) HV,最大壓縮屈服強(qiáng)度和抗壓強(qiáng)度分別達(dá)到(653 ± 3)和(752 ± 7) MPa,所有樣品的壓縮延伸率均超過(guò)60%。合金的強(qiáng)度超過(guò)現(xiàn)有報(bào)道的大多數(shù)SLM成形鋁合金及經(jīng)T6處理的AA7075鋁合金。多種強(qiáng)化機(jī)制共同作用使得SLM成形Al-(Mn, Mg)-(Sc, Zr)合金具有高強(qiáng)度。

關(guān)鍵詞:

增材制造(additive manufacturing,AM)技術(shù)可突破諸如鑄造、鍛造、軋制和擠壓等傳統(tǒng)制造工藝的限制,實(shí)現(xiàn)高幾何復(fù)雜度金屬零件的直接近凈成形[1]。金屬AM技術(shù)主要包括以同步送粉(或送絲)激光熔覆為主要技術(shù)特征的激光立體成形技術(shù)和以粉末床為主要技術(shù)特征的選區(qū)激光(或電子束)熔化技術(shù)(selective laser melting,SLM或selective electron beam melting,SEBM)[2]。SLM技術(shù)基于分層制造、層層疊加的成形原理,采用高功率密度激光對(duì)金屬粉末進(jìn)行選擇性熔化,直接獲得高性能、高致密度的金屬零件,可實(shí)現(xiàn)復(fù)雜金屬零件的近凈成形[3,4]。SLM成形過(guò)程中熔體的冷卻速率極快(103~106 K/s)[5],可獲得具有獨(dú)特微觀組織和遠(yuǎn)超元素固溶極限的高過(guò)飽和固溶體合金,從而為合金組織和性能的優(yōu)化提供了契機(jī)[6]。

目前,SLM技術(shù)已經(jīng)成熟應(yīng)用于鈦合金、高溫合金、不銹鋼等多種合金體系[7]。鋁合金因其高比強(qiáng)度和耐大氣腐蝕等優(yōu)點(diǎn),廣泛應(yīng)用于航空航天和汽車(chē)制造等領(lǐng)域[8]。由于鋁合金粉末存在激光反射率高、分散性差和導(dǎo)熱率高等特點(diǎn),其與SLM工藝的融合性較差[9]。2xxx、6xxx和7xxx系高強(qiáng)鋁合金是航空航天領(lǐng)域常用的鋁合金材料,然而,高濃度的合金化元素和寬的凝固區(qū)間使得這些沉淀強(qiáng)化鋁合金在SLM成形過(guò)程中容易產(chǎn)生熱裂紋,惡化其力學(xué)性能。雖然Zr和Si等合金化元素的加入可增加鋁合金凝固過(guò)程中的形核點(diǎn),減少或消除鋁合金在SLM成形過(guò)程中產(chǎn)生的熱裂紋,但其強(qiáng)度遠(yuǎn)低于其傳統(tǒng)變形鋁合金[10~13]。因此,當(dāng)前獲得應(yīng)用的SLM成形鋁合金主要集中在以Al-Si和Al-Si-Mg為代表的4xxx鑄造鋁合金和基于5xxx的Al-Mg-(Sc, Zr)變形鋁合金體系。Al-Si系鋁合金具有優(yōu)異的SLM成形性和寬的工藝窗口,所獲得合金具有獨(dú)特的亞微米胞狀顯微組織及高Si固溶度,從而使得合金的力學(xué)性能明顯優(yōu)于同成分的鑄造合金,但該類(lèi)SLM成形合金的屈服強(qiáng)度(YS)往往低于300 MPa,延伸率低于10%[14~17]。雖然高溫時(shí)效處理可以有效提升SLM成形Al-Si系鋁合金的塑性,但由于網(wǎng)格狀共晶Si組織的分解和粗化,導(dǎo)致合金的強(qiáng)度降低明顯[18,19]。盡管在前期工作中[6,20,21],基于SLM技術(shù)熔體快速凝固的特點(diǎn),通過(guò)增加Al-Si-Mg合金中的Mg含量有效提升了合金的強(qiáng)度,使得SLM成形AlSiMg1.4合金的YS超過(guò)340 MPa,抗拉強(qiáng)度(UTS)超過(guò)520 MPa,并保持約7%的延伸率,但該類(lèi)合金的力學(xué)性能依然有待提高。

Al-Mg-(Sc, Zr)鋁合金具有優(yōu)良的耐腐蝕和焊接性能,為國(guó)內(nèi)外超塑性成形研究焦點(diǎn)合金體系之一[22~24]。Scalmalloy®為歐洲空客集團(tuán)開(kāi)發(fā)的SLM專(zhuān)用高強(qiáng)Al-Mg-Sc-Zr鋁合金[25]。該合金以Al-Mg-(Sc, Zr)為基礎(chǔ),通過(guò)增加Sc和Zr元素來(lái)提升合金的力學(xué)性能,其YS超過(guò)500 MPa,延伸率大于14%。Spierings等[26~28]對(duì)Scalmalloy®合金的組織和力學(xué)性能進(jìn)行了系統(tǒng)的研究,結(jié)果表明,SLM成形Al-Mg-(Sc, Zr)合金由熔池底部的細(xì)小等軸晶和熔池內(nèi)部的較粗大柱狀晶構(gòu)成,初生的Al3(Sc, Zr)納米顆粒為α-Al晶粒提供了大量的隨機(jī)形核點(diǎn),促進(jìn)了等軸晶的形成,有效抑制了SLM成形過(guò)程中熱裂紋的產(chǎn)生,增加了合金的SLM成形性和力學(xué)性能。經(jīng)適當(dāng)時(shí)效處理后,由于次生Al3Sc納米顆粒的析出,使得樣品的強(qiáng)度大幅提升。考慮到Al-Mg相的腐蝕敏感性,Jia等[29,30]用Mn替代Mg,研究了SLM成形Al-(Mn, Mg)-(Sc, Zr)合金的力學(xué)性能。一次Al6Mn和Al3(Sc, Zr)納米顆粒在晶界處的析出,抑制了α-Al晶粒在高溫下的回復(fù)再結(jié)晶及長(zhǎng)大,該合金經(jīng)300℃時(shí)效處理后具有最佳的力學(xué)性能,其YS超過(guò)570 MPa,延伸率超過(guò)15%,明顯優(yōu)于Scalmalloy®合金。Li等[31]通過(guò)增加Al-Mg-(Sc, Zr)鋁合金中Mg的含量及引入合金化元素Si,設(shè)計(jì)了成形性和力學(xué)性能優(yōu)異的Al-8.0Mg-1.3Si-0.5Mn-0.5Sc-0.3Zr (質(zhì)量分?jǐn)?shù),%,下同)鋁合金,經(jīng)適當(dāng)時(shí)效處理后,該合金的YS超過(guò)520 MPa,UTS可達(dá)550 MPa。前期工作[32~34]研究了高M(jìn)g含量(~15%)Al-Mg-(Sc, Zr)鋁合金的SLM成形性和力學(xué)性能。結(jié)果表明,該合金具有良好的SLM成形性,最低孔隙率約為0.3%,Mg含量的增加有效提升了合金的強(qiáng)度,使其明顯高于相同Sc和Zr含量的SLM成形Al-Mg-(Sc, Zr)鋁合金[35]。Wang等[36]的研究結(jié)果表明,SLM成形Al-Mg-(Sc, Zr)鋁合金中等軸晶和柱狀晶帶間的特殊應(yīng)變分配導(dǎo)致附加背應(yīng)力硬化,提高了材料的應(yīng)變硬化能力,使得該類(lèi)材料具有強(qiáng)度和塑性的良好結(jié)合。盡管SLM成形Al-Mg-(Sc, Zr)鋁合金因其良好的SLM成形性、高強(qiáng)度、低各向異性和高組織穩(wěn)定性而受到廣泛的研究,但其強(qiáng)度依然低于傳統(tǒng)變形高強(qiáng)鋁合金[37]。因此,有必要進(jìn)一步提升SLM成形鋁合金的強(qiáng)度。

基于SLM成形技術(shù)熔體快速凝固的特點(diǎn),同時(shí)增加固溶強(qiáng)化元素和析出強(qiáng)化元素的含量是提升SLM成形鋁合金力學(xué)性能的有效手段[25,34],但固溶元素含量的提高會(huì)增加SLM成形合金中的內(nèi)應(yīng)力,降低合金的成形性。增加合金熔體凝固過(guò)程中形核點(diǎn)的數(shù)量,細(xì)化晶粒是提升鋁合金SLM成形性的關(guān)鍵因素之一[28]。對(duì)于含Sc和Zr改性的SLM成形Al-Mg合金,其成形過(guò)程中一次析出的Al3(Sc, Zr)納米顆粒作為α-Al凝固過(guò)程中的形核點(diǎn),可起到細(xì)化晶粒的效果,從而有效釋放合金成形過(guò)程中產(chǎn)生的內(nèi)應(yīng)力,增加合金的SLM成形性和塑性。Jia等[29]的研究結(jié)果表明,在SLM成形Al-Mg-(Sc, Zr)鋁合金中加入Mn元素可降低合金的腐蝕敏感性,同時(shí),一次析出的Al6Mn納米顆粒同時(shí)分布于等軸晶和柱狀晶的晶界處,可有效抑制合金的回復(fù)再結(jié)晶,增強(qiáng)合金的熱穩(wěn)定性。因此,本工作基于Al-Mg-Sc-Zr合金,用Mn部分替代Mg,并同時(shí)提高Al-(Mn, Mg)-(Sc, Zr)合金中固溶強(qiáng)化元素(Mn + Mg)和時(shí)效析出強(qiáng)化元素(Sc + Zr)的含量,設(shè)計(jì)了Al-5.5Mn-2.7Mg-1.0Sc-0.9Zr新成分SLM專(zhuān)用鋁合金,系統(tǒng)研究了合金的SLM成形性及時(shí)效溫度對(duì)合金組織和力學(xué)性能的影響。

1 實(shí)驗(yàn)方法

采用真空N2霧化方法制備Al-(Mn, Mg)-(Sc, Zr)合金粉末,用Icp2060t等離子體掃描光譜儀(ICP)測(cè)試粉末和SLM成形樣品的化學(xué)成分,測(cè)量結(jié)果見(jiàn)表1。鋁合金粉末和SLM成形樣品的成分接近。篩取直徑15~53 μm區(qū)間(平均粒徑為25.5 μm)的合金粉末進(jìn)行SLM成形實(shí)驗(yàn),實(shí)驗(yàn)所用設(shè)備型號(hào)為FS121M。樣品的SLM成形工藝參數(shù)為:激光功率190 W,激光掃描速率700~1300 mm/s,光斑直徑100 μm,激光掃描間距100 μm,鋪粉厚度30 μm,相位角67°。成形樣品尺寸為:長(zhǎng) × 寬 × 高 = 35 mm × 15 mm × 35 mm。應(yīng)用Axioskop2 型金相顯微鏡(OM)和JSM-6480掃描電子顯微鏡(SEM)觀察SLM成形樣品的顯微組織。應(yīng)用SEM附帶的能譜儀(EDS)分析樣品的成分。應(yīng)用電子背散射衍射(EBSD)分析樣品的取向關(guān)系和晶粒尺寸。應(yīng)用D8 Focus X 射線(xiàn)衍射儀(XRD,CuKα,波長(zhǎng)0.15406 nm)測(cè)試SLM成形樣品的晶體結(jié)構(gòu)。采用Archimedes排水法測(cè)量樣品的密度。樣品的相對(duì)密度由測(cè)量密度/理論密度獲得。樣品的理論密度通過(guò)以下公式進(jìn)行計(jì)算[28]:

表1 Al-(Mn, Mg)-(Sc, Zr)粉末及選區(qū)激光熔化(SLM)成形樣品的化學(xué)成分 (mass fraction / %)

Table 1

| Specimen | Mn | Mg | Sc | Zr | Fe | Al |

|---|---|---|---|---|---|---|

| Powder | 5.5 | 2.7 | 1.0 | 0.9 | 0.1 | Bal. |

| SLM-formed | 5.4 | 2.6 | 1.1 | 0.8 | 0.1 | Bal. |

式中,D為合金的密度;Al%、Mn%、Mg%、Sc%、Zr%和Fe%分別為Al、Mn、Mg、Sc、Zr和Fe元素的質(zhì)量分?jǐn)?shù);DAl、DMn、DMg、DSc、DZr和DFe分別為Al、Mn、Mg、Sc、Zr和Fe單質(zhì)的密度。依據(jù)

2 實(shí)驗(yàn)結(jié)果與討論

2.1 粉末及成形樣品

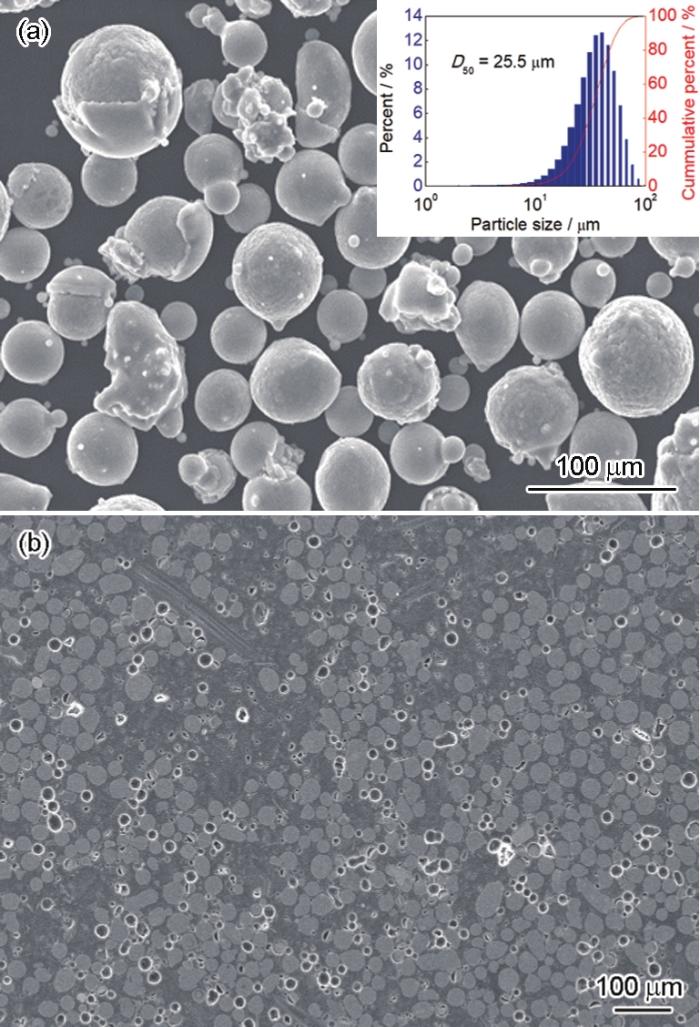

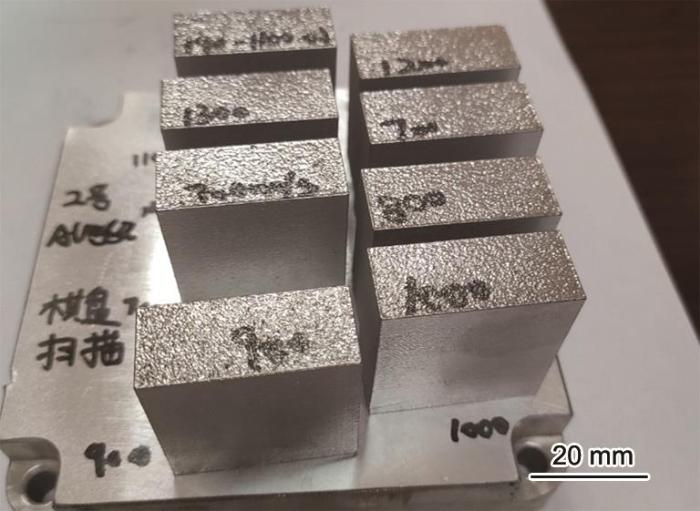

圖1a為Al-(Mn, Mg)-(Sc, Zr)合金粉末樣品的表面SEM像,插圖顯示了粉末樣品的尺寸分布。可知,大部分粉末為規(guī)則球形,球形粉末表面光滑,有利于增加樣品成形過(guò)程中的粉末流動(dòng)性。少量粉末顆粒呈現(xiàn)不規(guī)則形狀,這些不規(guī)則粉末是由于氣霧化時(shí)未完全凝固的液滴在飛行過(guò)程中與已凝固的粉末發(fā)生碰撞,包覆在粉末表面而形成[6,38],粉末樣品的平均粒徑D50為25.5 μm。粉末樣品內(nèi)部致密,不存在孔洞等缺陷(圖1b),有利于SLM成形樣品的致密度的增加[38]。不同激光掃描速率下獲得的SLM成形樣品不存在變形等宏觀缺陷(圖2)。

圖1

圖1 Al-(Mn, Mg)-(Sc, Zr)粉末樣品表面及剖面SEM像及粉末尺寸分布

Fig.1 Surface (a) and section (b) SEM images of Al-(Mn, Mg)-(Sc, Zr) powder (Inset in Fig.1a shows the size distribution of powder, D50—average particle diameter)

圖2

圖2 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品宏觀照片

Fig.2 Photography of SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples

2.2 樣品的成形性及顯微組織

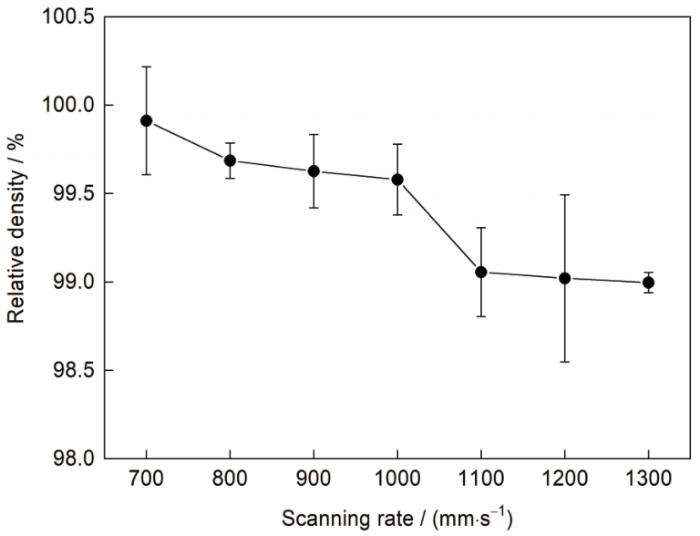

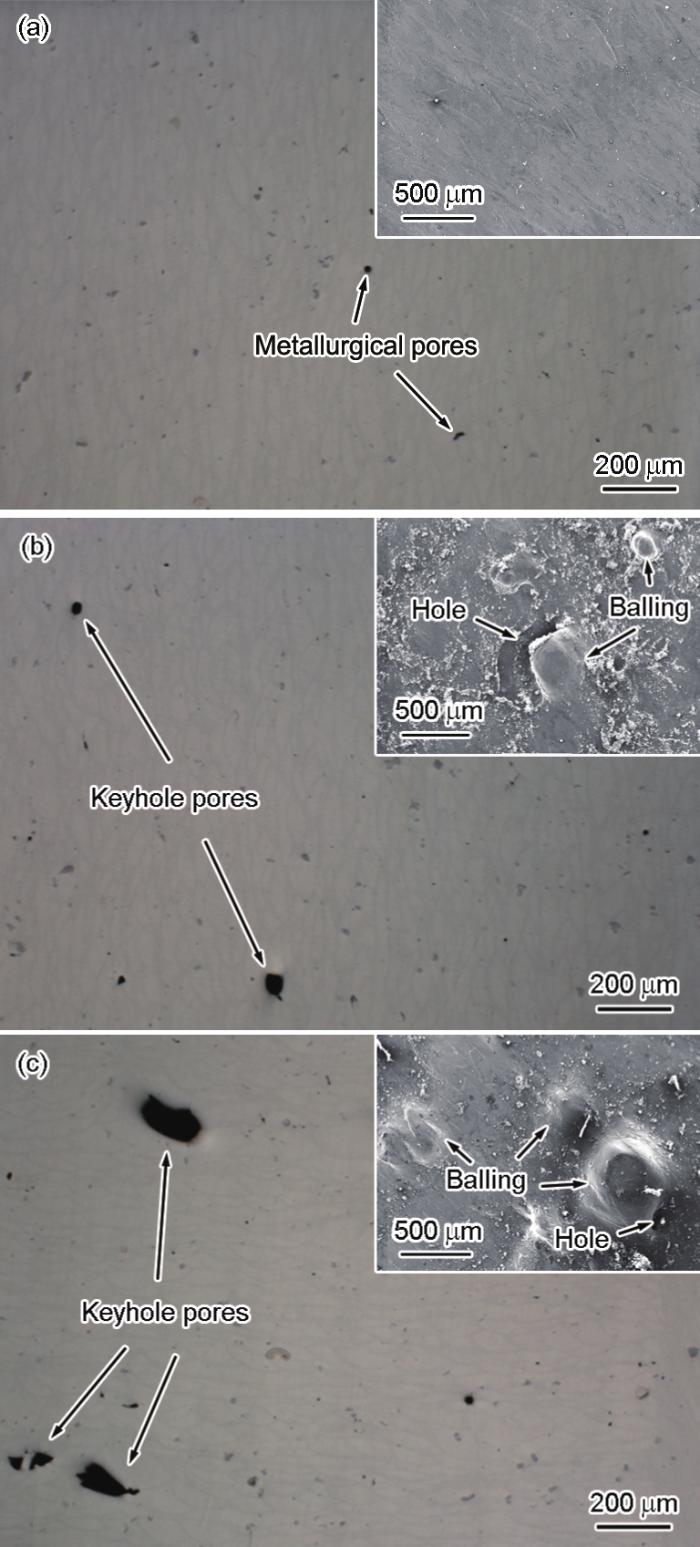

SLM成形性反映的是樣品成形質(zhì)量的好壞,一般利用樣品的相對(duì)密度直觀地表征樣品的成形性[39]。圖3為SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品的相對(duì)密度隨激光掃描速率的變化曲線(xiàn)。可知,樣品的相對(duì)密度隨激光掃描速率的增加逐漸降低,由700 mm/s時(shí)的99.9%降低至1300 mm/s時(shí)的99.0%,但整體表現(xiàn)出良好的SLM成形性。為分析樣品相對(duì)密度變化的原因,圖4給出了激光掃描速率分別為700、900和1100 mm/s時(shí)獲得樣品橫截面的OM像及對(duì)應(yīng)樣品上表面的SEM像(插圖)。當(dāng)激光掃描速率為700 mm/s時(shí),樣品上表面光滑,樣品內(nèi)部只存在少量細(xì)小的冶金孔(圖4a),這些冶金孔主要是由于粉末中的水蒸氣經(jīng)高溫分解后產(chǎn)生的H2或Mg蒸氣殘存在樣品中所致[40]。當(dāng)激光掃描速率增加到900和1100 mm/s時(shí),成形樣品表面出現(xiàn)球化現(xiàn)象(圖4b和c)。樣品上表面小直徑球化顆粒的產(chǎn)生主要是由于在高激光掃描速率下,熔池內(nèi)部熔體不穩(wěn)定性增加,小顆粒熔滴濺到樣品表面所致[41],見(jiàn)圖4b。而樣品表面大直徑球化顆粒的產(chǎn)生是由于在高激光掃描速率下,激光輸入能量密度降低,不足以熔化大顆粒粉末,這些大顆粒粉末被周?chē)垠w包覆,使得其尺寸可達(dá)數(shù)百微米。這些大直徑球化顆粒底部往往伴隨熔體未填充縫隙,再加之樣品表面的過(guò)渡球化也會(huì)導(dǎo)致下一層粉末的不當(dāng)沉積,在激光進(jìn)行下一層掃描的過(guò)程中,熔融金屬很難完全填充到樣品中的縫隙,最終導(dǎo)致樣品中產(chǎn)生跨越幾個(gè)熔池的未熔合孔(鑰匙孔)[42],見(jiàn)圖4b和c。未熔合孔一旦產(chǎn)生,其數(shù)量和尺寸會(huì)隨激光掃描速率的增加而增加,從而增加樣品的孔隙率,降低樣品的相對(duì)密度[43]。

圖3

圖3 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品相對(duì)密度隨激光掃描速率的變化曲線(xiàn)

Fig.3 Evolution of the relative density of the SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples with the scanning rate

圖4

圖4 不同激光掃描速率下獲得SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品的OM像及樣品上表面SEM像

Fig.4 OM and upper surface SEM images (insets) of the SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples manufacturing at the scanning rates of 700 mm/s (a), 900 mm/s (b), and 1100 mm/s (c)

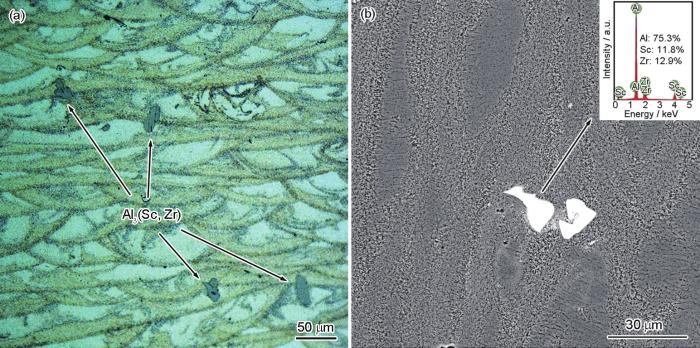

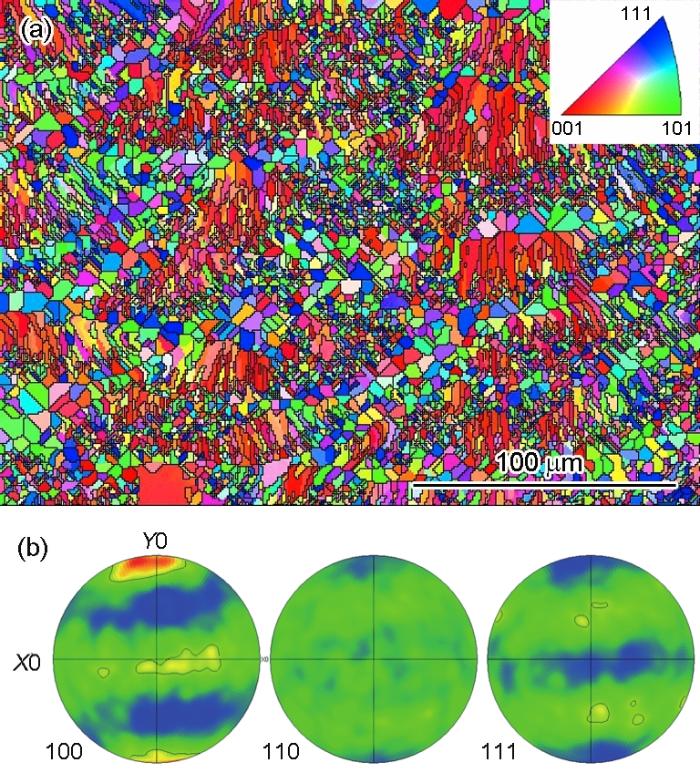

圖5為SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品縱剖面的OM像和SEM像。樣品具有SLM成形合金典型的疊層分布熔池結(jié)構(gòu)[44],經(jīng)金相腐蝕液(Keller試劑)腐蝕后,熔池內(nèi)部為亮白色,熔池邊界顏色較暗(圖5a)。樣品中有不規(guī)則塊狀組織析出,經(jīng)EDS分析其成分為Al75.3Sc11.8Zr12.9 (原子分?jǐn)?shù)) (圖5b中插圖),接近Al3(Sc, Zr)析出相的化學(xué)成分,表明合金中的Sc和Zr含量已經(jīng)超過(guò)了SLM技術(shù)熔體快冷的固溶極限。EBSD分析表明,樣品熔池邊界為細(xì)小等軸晶,熔池內(nèi)部為較粗大柱狀晶粒帶(圖6a),柱狀晶具有明顯<100>取向,晶粒的平均尺寸約為4 μm。等軸晶的形成是由于熔池邊界冷卻速率較慢,當(dāng)合金熔體凝固時(shí),Al3(Sc, Zr)首先在熔體中析出[31],這些納米粒子作為α-Al晶粒的形核中心,產(chǎn)生強(qiáng)烈的晶粒細(xì)化效果,細(xì)小隨機(jī)取向等軸晶的存在也是SLM成形Al-Mg-(Sc, Zr)鋁合金具有良好SLM成形性和低力學(xué)各向異性的主要原因[45,46]。隨著凝固的進(jìn)行,熔體冷卻速率增加,由于熔體內(nèi)Sc和Zr元素濃度降低及Al3(Sc, Zr)粒子析出動(dòng)力學(xué)受限,熔池內(nèi)部不再有Al3(Sc, Zr)粒子析出,在形核劑減少的情況下,熔池內(nèi)部熔體沿冷卻方向形成擇優(yōu)取向的柱狀晶粒。

圖5

圖5 激光掃描速率為900 mm/s時(shí)SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品縱剖面的OM像和SEM像及析出相成分分析

Fig.5 Longitudinal section OM (a) and SEM (b) images of the SLM-formed Al-(Mn, Mg)-(Sc, Zr) sample manufacturing at a scanning rate of 900 mm/s (Inset in Fig.5b shows the composition analysis (atomic fraction) of precipitates)

圖6

圖6 激光掃描速率為900 mm/s時(shí)SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品EBSD分析結(jié)果

Fig.6 EBSD orientation map (a) and pole figures (b) of the SLM-formed Al-(Mn, Mg)-(Sc, Zr) sample manufacturing at a scanning rate of 900 mm/s

2.3 時(shí)效溫度對(duì)樣品組織和力學(xué)性能的影響

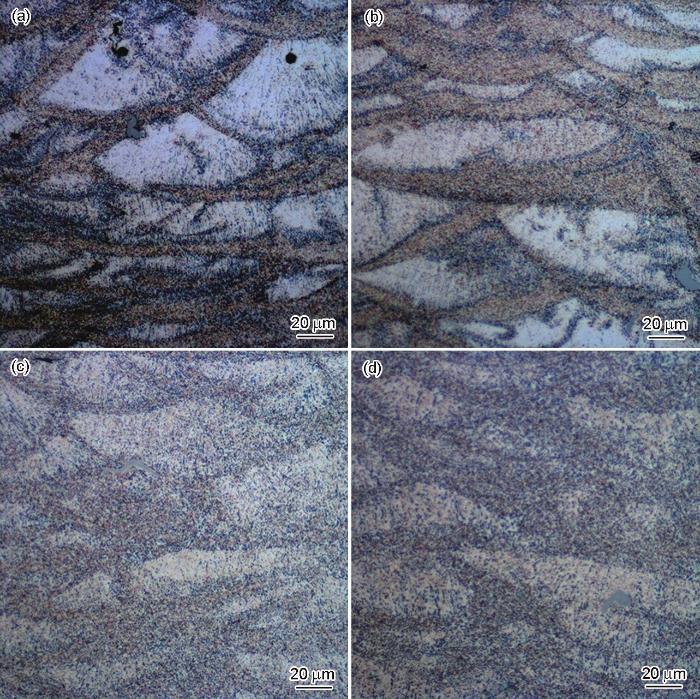

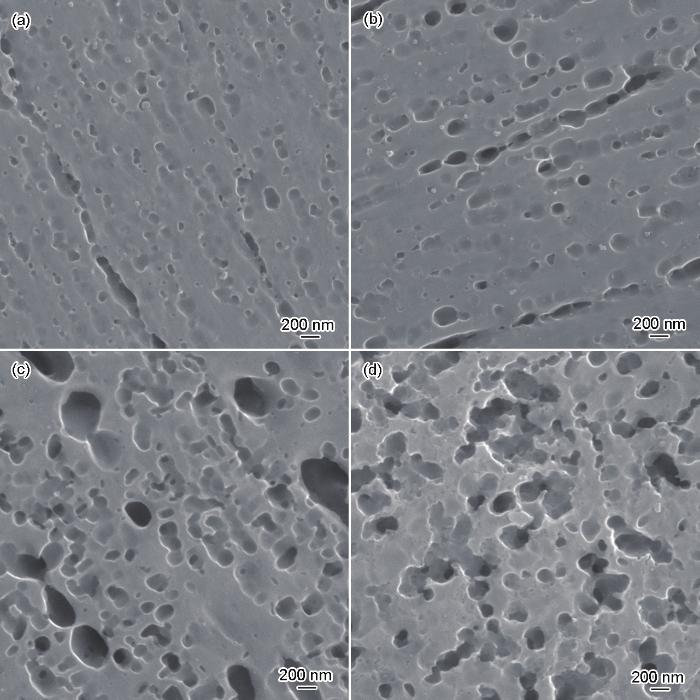

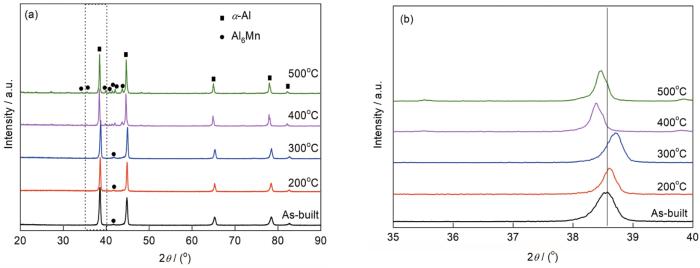

圖7給出了SLM成形樣品經(jīng)不同溫度時(shí)效2 h后的OM像。可知,隨著時(shí)效溫度的升高,樣品熔池內(nèi)部襯度逐漸變暗,熔池邊界逐漸模糊。SEM觀察結(jié)果表明,隨著時(shí)效溫度的增加,熔池內(nèi)部點(diǎn)蝕坑的數(shù)量逐漸變多,深度逐漸變深(圖8),在OM像中表現(xiàn)為襯度變暗,表明樣品的耐蝕性逐漸降低。XRD測(cè)試結(jié)果表明,未經(jīng)時(shí)效處理樣品主要由α-Al和Al6Mn相構(gòu)成(圖9),當(dāng)時(shí)效溫度為200和300℃時(shí),Al6Mn衍射峰的強(qiáng)度稍有增加,α-Al衍射峰向高角度偏移。這主要是由于合金中大尺寸Sc原子在時(shí)效過(guò)程中析出,與Al原子形成了Al3Sc納米顆粒,降低了α-Al固溶體的晶格常數(shù),使得α-Al的衍射峰向高角度偏移,由于Al3Sc納米顆粒極為細(xì)小(約幾個(gè)納米),且其衍射峰與α-Al的衍射峰重疊,很難在XRD譜中進(jìn)行標(biāo)定[29,47]。當(dāng)時(shí)效溫度升高到400和500℃時(shí),樣品中開(kāi)始有大量Al6Mn化合物析出,由于α-Al中小尺寸Mn原子的含量降低,導(dǎo)致α-Al的衍射峰向低角度偏移。鋁合金中Al6Mn含量的增加和晶粒的長(zhǎng)大會(huì)降低其在Keller試劑中的耐蝕性,經(jīng)金相腐蝕液腐蝕后會(huì)在α-Al晶粒內(nèi)部和晶界處出現(xiàn)大量的點(diǎn)蝕坑。

圖7

圖7 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品經(jīng)200、300、400和500℃時(shí)效處理2 h后的OM像

Fig.7 OM images of SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples aged at 200oC (a), 300oC (b), 400oC (c), and 500oC (d) for 2 h

圖8

圖8 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品經(jīng)200、300、400和500℃時(shí)效處理2 h后熔池內(nèi)部的SEM像

Fig.8 SEM images of molten pool of SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples aged at 200oC (a), 300oC (b), 400oC (c), and 500oC (d) for 2 h

圖9

圖9 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品經(jīng)不同溫度時(shí)效2 h后的XRD譜

Fig.9 XRD spectra (a) and local enlargement (b) of the SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples aged at different temperatures for 2 h

隨著時(shí)效溫度的升高,SLM成形樣品的Vickers硬度先增大后減小,當(dāng)時(shí)效溫度為350℃時(shí),樣品的硬度具有最大值,約為(218 ± 5) HV (圖10a)。樣品的壓縮屈服強(qiáng)度和抗壓強(qiáng)度隨時(shí)效溫度的變化趨勢(shì)與硬度一致,時(shí)效溫度為300℃時(shí)具有最大值,分別為(653 ± 3) MPa和(752 ± 7) MPa (圖10c)。所有樣品的壓縮延伸率均超過(guò)60% (圖10b)。當(dāng)時(shí)效溫度超過(guò)200℃時(shí),樣品在壓縮后期均出現(xiàn)了不同程度的加工軟化現(xiàn)象,其中以300℃時(shí)效樣品最為明顯。這可能是由于當(dāng)時(shí)效溫度超過(guò)200℃時(shí),α-Al晶粒內(nèi)部開(kāi)始有Al3Sc納米粒子析出,這些第二相粒子提供了更多的形核質(zhì)點(diǎn)和儲(chǔ)存能,使得樣品在壓縮過(guò)程中容易發(fā)生動(dòng)態(tài)回復(fù)再結(jié)晶,發(fā)生加工軟化。由于300℃時(shí)效樣品具有最高濃度的第二相粒子,因此其加工軟化現(xiàn)象更加明顯。圖10d給出了本工作獲得的合金力學(xué)性能與典型SLM成形鋁合金及傳統(tǒng)變形AA7075鋁合金[6,12,33,48]力學(xué)性能的對(duì)比結(jié)果。可知,本工作的Al-(Mn, Mg)-(Sc, Zr)合金具有最大的壓縮屈服強(qiáng)度,超過(guò)傳統(tǒng)T6時(shí)效處理后的AA7075鋁合金。

圖10

圖10 SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品經(jīng)不同溫度時(shí)效處理后的Vickers硬度、壓縮真應(yīng)力-真應(yīng)變曲線(xiàn)、壓縮力學(xué)性能及與其他鋁合金壓縮性能對(duì)比結(jié)果

Fig.10 Vickers hardnesses (a), compressive true stress-true strain curves (b), compressive mechanical properties (c) of SLM-formed Al-(Mn, Mg)-(Sc, Zr) samples aged at different temperatures for 2 h, and a comparison with others aluminum alloys (d)

2.4 強(qiáng)化機(jī)理

SLM成形Al-(Mn, Mg)-(Sc, Zr)合金高強(qiáng)度的獲得是細(xì)晶強(qiáng)化、固溶強(qiáng)化和析出強(qiáng)化共同作用的結(jié)果。

合金晶粒的細(xì)化主要是由于:(1) SLM成形過(guò)程中熔體急速冷卻大幅提升了合金的溫度過(guò)冷,增加了α-Al晶粒的隨機(jī)形核點(diǎn),細(xì)化了晶粒;(2) SLM成形合金的凝固始于熔池邊緣并向熔池內(nèi)部擴(kuò)展,在此過(guò)程中,溶質(zhì)元素從晶粒中排出,從而在凝固界面前沿的液相區(qū)形成擴(kuò)散場(chǎng),當(dāng)鋁合金中的溶質(zhì)元素的平衡分配系數(shù)k0小于1時(shí),會(huì)在合金凝固前沿的液相處發(fā)生成分過(guò)冷[49],由于鋁合金中Mg、Mn和Sc元素的k0均小于1[50],其在Al-(Mn, Mg)-(Sc, Zr)合金中含量的提升會(huì)增加成分過(guò)冷度,促進(jìn)晶體的隨機(jī)形核,細(xì)化晶粒;(3) 由于Al3(Sc, Zr)納米顆粒會(huì)首先在熔池邊界處析出,這些納米粒子作為α-Al晶粒的形核中心,也會(huì)產(chǎn)生強(qiáng)烈的晶粒細(xì)化效果[45]。因此本工作獲得的SLM成形鋁合金的晶粒尺寸遠(yuǎn)小于傳統(tǒng)鑄造或變形Al-Mg-(Sc, Zr)合金[51]。依據(jù)經(jīng)典的Hall-Petch關(guān)系,晶粒的細(xì)化會(huì)在合金中引入高密度的晶界,從而阻礙位錯(cuò)的移動(dòng),增加合金的強(qiáng)度[52]。

SEM、EDS和XRD (圖5b和圖9)分析結(jié)果表明,SLM成形態(tài)樣品中存在Al6Mn和大塊Al3(Sc, Zr)析出相,表明該鋁合金中的Sc、Zr和Mn溶質(zhì)元素的含量已經(jīng)超過(guò)了SLM熔體快冷工藝的固溶度極限,但可使得這些合金化元素在α-Al中具有最大固溶量。與基體周?chē)腁l原子相比,這些原子的原子尺寸和剪切模量差別較大,可在晶格中產(chǎn)生局部應(yīng)變場(chǎng),與位錯(cuò)相互作用阻礙其自由移動(dòng),進(jìn)而提高材料的屈服強(qiáng)度[29,53]。

在低溫時(shí)效過(guò)程中,由于Sc的擴(kuò)散系數(shù)遠(yuǎn)高于Zr元素,Al3Sc納米顆粒首先在α-Al晶粒內(nèi)部析出[30]。而α-Al中超高的Sc固溶量也為高密度Al3Sc的析出創(chuàng)造了條件。這些Al3Sc納米顆粒尺寸往往較小,為1~2 nm[29],且與基體共格。Al3Sc納米顆粒在合金中的強(qiáng)化為有序強(qiáng)化、共格強(qiáng)化、模量錯(cuò)配強(qiáng)化和位錯(cuò)切過(guò)強(qiáng)化機(jī)制的共同作用結(jié)果[31],其中模量錯(cuò)配強(qiáng)化為SLM成形Al-(Mn, Mg)-(Sc, Zr)鋁合金的主要強(qiáng)化機(jī)制[29]。因此,高密度Al3Sc納米顆粒的析出是合金經(jīng)低溫時(shí)效后硬度和強(qiáng)度獲得大幅提升的主要原因。當(dāng)時(shí)效溫度超過(guò)400℃時(shí),(1) Al6Mn晶粒的大量析出及晶粒尺寸的長(zhǎng)大(圖8),使得Mn元素的固溶強(qiáng)化效果降低;(2) Al3Sc顆粒長(zhǎng)大并逐漸與α-Al基體失共格,析出強(qiáng)化作用減弱;(3) 由于基體中的Sc和Zr元素不斷向Al3Sc顆粒擴(kuò)散,并形成Al3(Sc, Zr)核殼結(jié)構(gòu)(顆粒內(nèi)部富Sc外部富Zr)[54],導(dǎo)致α-Al中Sc和Zr元素固溶量降低,Sc和Zr元素的固溶強(qiáng)化作用減弱。最終使得樣品的強(qiáng)度迅速降低。

3 結(jié)論

(1) SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品的相對(duì)密度隨激光掃描速率的增加而降低。當(dāng)激光掃描速率為700 mm/s時(shí)樣品具有最大相對(duì)密度99.9%。在高激光掃描速率下,由于激光能量密度的降低,無(wú)法完全熔化大顆粒粉末,導(dǎo)致樣品中未熔合孔洞的產(chǎn)生,相對(duì)密度降低。

(2) SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品具有細(xì)等軸晶和較粗大柱狀晶組織,平均晶粒尺寸約為4 μm。由于合金中Mn、Sc和Zr元素的含量超過(guò)了其在α-Al中的固溶極限,使得樣品中有Al6Mn和塊狀A(yù)l3(Sc, Zr)相析出。

(3) 當(dāng)時(shí)效溫度≤ 350℃時(shí),由于Al3Sc納米顆粒的大量析出導(dǎo)致SLM成形Al-(Mn, Mg)-(Sc, Zr)樣品的硬度和強(qiáng)度大幅提高。當(dāng)時(shí)效溫度為300℃時(shí),樣品的壓縮屈服強(qiáng)度和抗壓強(qiáng)度分別達(dá)到(653 ± 3)和(752 ± 7) MPa,超過(guò)現(xiàn)有報(bào)道的大多數(shù)鋁合金。繼續(xù)升高時(shí)效溫度后,由于二次Al6Mn晶粒的析出與長(zhǎng)大、Al3Sc粒子的粗化及部分合金元素固溶強(qiáng)化作用失效,導(dǎo)致樣品的強(qiáng)度降低。

(4) 極細(xì)的晶粒、達(dá)到α-Al固溶極限的溶質(zhì)含量及高密度Al3Sc粒子的共同作用使SLM成形Al-(Mn, Mg)-(Sc, Zr)合金具有高硬度和高強(qiáng)度。

(5) 本工作獲得的SLM專(zhuān)用Al-(Mn, Mg)-(Sc, Zr)鋁合金的SLM成形性和力學(xué)性能優(yōu)異,具有廣闊的應(yīng)用前景。

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)