分享:熱擠壓Zn-2Cu-0.5Zr合金的力學性能與降解行為

沈崗1, 張文泰1, 周超2, 紀煥中3, 羅恩3, 張海軍 ,4, 萬國江

,4, 萬國江 ,1

,1

1.

2.

3.

4.

針對可降解鋅基植入物面臨的關鍵問題,制備了一種兼顧綜合力學性能和降解行為的新型熱擠壓Zn-2Cu-0.5Zr (質量分數,%)合金。該合金的微觀組織由Zn基體相、CuZn5相和Zn22Zr相構成。得益于均勻分布的第二相顆粒和基體相晶粒的進一步細化,熱擠壓Zn-2Cu-0.5Zr合金的綜合力學性能顯著優于Zn和Zn-2Cu合金,屈服強度、極限抗拉強度和斷后延伸率分別提升至192 MPa、213 MPa和61%。此外,基體相晶粒的細化使得熱擠壓Zn-2Cu-0.5Zr合金表面生成的腐蝕產物層更加均勻致密,因而顯著改善了基體的不均勻降解模式。

關鍵詞:

近年來,可降解金屬材料(主要為鎂基、鐵基和鋅基金屬材料)由于可降解特性以及良好的力學性能,在生物醫用植入物領域受到研究者的廣泛關注。然而,鎂基和鐵基金屬材料在生理環境中分別過快和過慢的腐蝕速率難以與患處愈合過程相匹配,極大限制了其在臨床上的進一步應用。Zn的標準電極電位(-0.762 V vs SHE (標準氫電極))介于Mg (-2.34 V vs SHE)和Fe (-0.44 V vs SHE)之間,在理論上具有更加適中的腐蝕速率[1]。同時,體內實驗結果[2]表明,Zn絲在植入鼠腹動脈4個月內保持了良好的力學完整性,隨后腐蝕速率迅速增加,其腐蝕速率曲線與大部分植入物的臨床要求相匹配。此外,Zn是人體內第二豐富的微量元素,在正常成年人體內Zn含量為2~3 g,而且人體每日Zn攝入量為4~14 mg,這使得鋅基植入體在降解過程中釋放的Zn2+安全濃度窗口大,不易產生系統毒性[3,4]。同樣,Zn也是人體內所有六類酶以及部分蛋白的輔助因子,且在人體的生長發育、免疫系統、代謝和神經系統中起著重要作用[5,6]。更重要的是,Zn可以修復和提升血管內皮的完整性和抗動脈粥樣硬化,并且還能夠刺激成骨細胞的增殖和礦化[6~9],展現了鋅基金屬材料潛在的生物功能性。基于此,Zn被認為是一種極具潛力的新興可降解金屬材料。

然而,純Zn的綜合力學性能不足極大限制了其在臨床上的應用。鑄態純Zn的極限抗拉強度(UTS)約為20 MPa,經塑性變形處理后可提升至120 MPa左右[10,11],但仍遠不能達到植入物的臨床使用要求。目前已有大量工作通過合金化與機械加工的方式嘗試改善鋅基金屬材料力學性能不足這一問題,但大部分合金體系無法兼顧強度與韌性,與實際臨床應用的性能要求仍有距離。此外,Zn在生理環境下存在腐蝕不均勻的情況,而部分合金元素的加入會加劇這一問題[12~14]。不均勻腐蝕往往會導致植入物的過早斷裂,進而喪失應有的力學支撐功能。因此,亟需開發可兼顧優良綜合力學性能和良好降解行為的鋅基合金體系,以推動可降解鋅基材料在人體植入物中的應用。

Cu是維持人體器官和代謝過程穩定的必需元素,能夠刺激內皮細胞增殖和促進血管生成,并且還能促進骨骼生長[15,16]。此外,添加Cu元素可以同時增強Zn基體的強度和韌性[15],這使得Cu成為一種理想的用于提高Zn綜合力學性能的合金元素。但過多的Cu添加存在生物安全問題,有報道稱Zn-4Cu (質量分數,%,下同)合金在體外生物相容性實驗中對成纖維細胞表現出一定的細胞毒性[17];而Zn-2Cu合金表現出良好的生物相容性[18]。此外,Cu元素含量的增加會加劇Zn基體的不均勻腐蝕[19]。Zr是一種具有良好生物相容性的元素,并有利于Zn的晶粒細化[20]。同時,熱擠壓工藝可有效細化鋅基合金的第二相和基體相晶粒尺寸[21,22]。基于此,本工作制備了新型Zn-2Cu-0.5Zr合金,一方面既發揮主加Cu元素合金化的強化優勢,又避免了其過量添加可能造成的不利影響(如細胞毒性);另一方面通過輔加Zr元素進一步強化和細化晶粒;最后,通過熱擠壓工藝,進一步改善合金的組織。通過以上合金化與機械熱加工,實現鋅基合金綜合力學性能和降解行為的改善,并深入探討了該新型合金材料“工藝-結構-性能”的關系與機制。

1 實驗方法

1.1 樣品制備

Zn-2Cu和Zn-2Cu-0.5Zr合金分別由高純Zn錠(99.99%)、Cu絲(99.9%)和Zr粒(99.95%)制備而成。在680℃電阻爐中使原料熔化,將合金熔液澆注進預熱至200℃的鑄鐵模具中,空冷至室溫,得到直徑85 mm、長400 mm的鑄錠。將鑄錠加熱至350℃,保溫30 min,按照22∶1的擠壓比,0.4 mm/s的擠壓速率對鑄錠進行熱擠壓,擠壓后空冷至室溫。采用同樣工藝制備熱擠壓純Zn作為對照。從樣品中部垂直于擠壓方向切取直徑10 mm、厚1.8 mm的圓片用于微觀組織和降解行為表征。拉伸測試樣品為沿擠壓方向切取的狗骨狀試樣。所有樣品均依次用600、1200和2000號的砂紙進行打磨,然后用無水乙醇進行超聲清洗(每次5 min,共清洗3次),最后用洗耳球將表面酒精吹干,放在真空干燥箱中待用。

1.2 微觀組織表征

使用粒度為1 μm的金剛石拋光膏對樣品進行拋光處理,用1 g H2C2O4、1 mL HNO3、1 mL CH3COOH和150 mL去離子水配制而成的侵蝕劑對樣品表面進行侵蝕,通過AxioCam ERc5s光學顯微鏡(OM)和JSM 7800F場發射掃描電子顯微鏡(SEM)對樣品的微觀組織進行觀察。利用X'Pert Philips型X射線衍射儀(XRD)對樣品相組成進行分析,XRD測試采用CuKα 射線源,衍射角2θ范圍為30°~90°,步長0.033°。

1.3 力學拉伸測試

拉伸實驗按照GB/T 228.1-2010《金屬材料拉伸試驗第1部分:室溫試驗方法》進行,利用WDW-3100電子萬能試驗機表征樣品的室溫力學性能,試樣拉伸速率為1 mm/min,每組測試3個樣品。屈服強度和極限抗拉強度由應力-應變曲線獲得,斷后伸長率通過測量拉伸實驗前后樣品的標距長度計算。

1.4 電化學腐蝕表征

在(37 ± 0.5)℃的條件下,通過IM6電化學工作站對樣品進行電化學測試。電化學工作站是由飽和甘汞參比電極(SCE)、Pt對電極(1 cm × 1 cm)和工作電極(待測試樣)組成的三電極系統。所有樣品背面都經過仔細打磨,去除氧化物后與銅導線相連。然后用硅橡膠進行封樣,將樣品表面暴露在外面,暴露面積為0.79 cm2。為了模擬人體生理環境,選擇Hank's溶液作為電化學測試的電解液。Hank's溶液由8.00 g NaCl、0.40 g KCl、0.14 g CaCl2、0.35 g NaHCO3、1.00 g C6H12O6、0.10 g MgCl2·6H2O、0.06 g MgSO4·7H2O、0.06 g Na2HPO4·12H2O、0.06 g KH2PO4和1 L去離子水配制而成[23],并用稀HCl將pH值調至7.4。電化學測試前,利用水浴鍋將Hank's溶液升溫至(37 ± 0.5)℃,將樣品置于溶液中穩定0.5 h,測試過程保持溫度恒定。以1 mV/s的掃描速率記錄動電位極化曲線,利用Tafel外推法對動電位極化曲線進行分析(外推點選取陰極活化區電位約60 mV處),計算得出樣品的腐蝕電流密度。根據ASTMG102-1989計算樣品的腐蝕速率[24]。電化學阻抗譜(EIS)的測試范圍為2 × 105~0.01 Hz。利用ZSimpwin軟件對測得的EIS結果進行擬合,每組樣品均重復4次。

1.5 浸泡降解實驗

將研磨、清洗后的樣品浸泡在(37 ± 0.5)℃的Hank's溶液中,分別在7、14和28 d后取出部分樣品,對樣品的降解行為進行研究。每組樣品設4個平行樣,分別浸泡在40 mL的Hank's溶液中。樣品取出后,用去離子水清洗樣品表面,吹干并置于真空干燥箱中。通過DSX100體視顯微鏡和SEM對樣品腐蝕產物的形貌進行表征。根據標準ASTM G1-2003,將樣品浸泡在80℃、200 mg/mL的CrO3溶液中1 min以去除腐蝕產物,通過體視顯微鏡和SEM對去除腐蝕產物后的樣品表面形貌進行表征。記錄浸泡前的樣品重量與去除腐蝕產物之后的重量,根據標準ASTM G31-1972[25],腐蝕速率的計算公式如下:

式中,V代表腐蝕速率(μm/a);K是常數(8.76 × 104);W是樣品失重(g);A是樣品暴露面積(cm2);T是浸泡時間(h);D是密度(g/cm3)。

2 實驗結果與討論

2.1 微觀組織和相組成

圖1是熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金微觀組織的OM和SEM像。可以看出,加入Cu元素后,基體相中可明顯觀察到第二相顆粒的出現。此外,在第二相顆粒周圍的Zn基體相(圖中深色區域)晶粒尺寸顯著小于遠離第二相顆粒的Zn基體相。研究[17,26]表明,在加工變形過程中,硬質第二相顆粒附近會形成劇烈變形區,可以促進Zn基體相的動態再結晶過程,起到進一步細化晶粒的作用。加入Zr元素后,可以觀察到Zn-2Cu-0.5Zr合金中生成了尺寸較大(10~20 μm),且具有規則形狀的新第二相顆粒。由于基體內第二相顆粒數量的增多,第二相顆粒周圍的劇烈變形區也隨之增多,Zn基體晶粒進一步細化。

圖1

圖1 熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的OM和SEM像

Fig.1 OM (a-c) and SEM (d-f) images of hot-extruded Zn (a, d), Zn-2Cu (b, e), and Zn-2Cu-0.5Zr (c, f) alloys (Insets in Figs.1d-f show the high magnified images)

熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的XRD譜如圖2所示。結果表明,Zn-2Cu合金主要由Zn基體相和CuZn5相組成。因此,Zn-2Cu合金表面微觀組織中觀察到的第二相顆粒應為CuZn5相。此外,在加入Zr元素后,Zn-2Cu-0.5Zr合金的XRD譜中出現了Zn22Zr相的峰,應與微觀組織中較大尺寸的第二相顆粒對應。值得注意的是,與熱擠壓Zn相比,熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金的Zn基體相衍射峰均發生了不同程度的偏移。根據Zn-Cu二元相圖和相關報道[27,28],425℃下Cu在Zn中的溶解度為1.7% (質量分數),并且在Zn-1.53Cu合金中沒有觀察到沉淀相,證明室溫下Cu在Zn基體中具有較高固溶度。因此Zn基體相衍射峰的偏移主要是由于Cu的固溶引起的。而Zr在Zn中的溶解度較低,主要以二相形式存在。

圖2

圖2 熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的XRD譜

Fig.2 XRD spectra of the hot-extruded Zn, Zn-2Cu, and Zn-2Cu-0.5Zr alloys

2.2 力學性能

圖3是熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在室溫下的力學性能結果。可以看出,熱擠壓Zn的屈服強度、抗拉強度和斷后伸長率最低,分別為59 MPa、106 MPa和24%。與熱擠壓Zn相比,熱擠壓Zn-2Cu合金的綜合力學性能顯著提高,屈服強度、抗拉強度和斷后伸長率分別達到了162 MPa、193 MPa和54%,表明Cu對Zn的強度和韌性均有提升作用。一方面,CuZn5相顆粒的存在能夠阻礙位錯的移動,提高合金的抗拉強度;另一方面,Cu元素的加入對Zn基體相同時起到了固溶強化和細晶強化的作用,顯著提高了材料的抗拉強度和延展性。加入Zr元素后,合金的綜合力學性能進一步增強,屈服強度、抗拉強度和斷后伸長率分別提高至192 MPa、213 MPa和61%。這主要是由于Zr元素本身具有細化Zn基體相的作用;同時,Zn22Zr相對合金中位錯移動的阻礙作用進一步加強并使Zn基體相在擠壓過程中得到進一步細化,從而使得合金的強度與韌性進一步增強。

圖3

圖3 熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的力學性能

Fig.3 Mechanical properties of the hot-extruded Zn, Zn-2Cu, and Zn-2Cu-0.5Zr alloys

(a) representative stress-strain curves

(b) calculated yield strength (YS), ultimate tensile strength (UTS) and elongation at fracture

2.3 電化學腐蝕

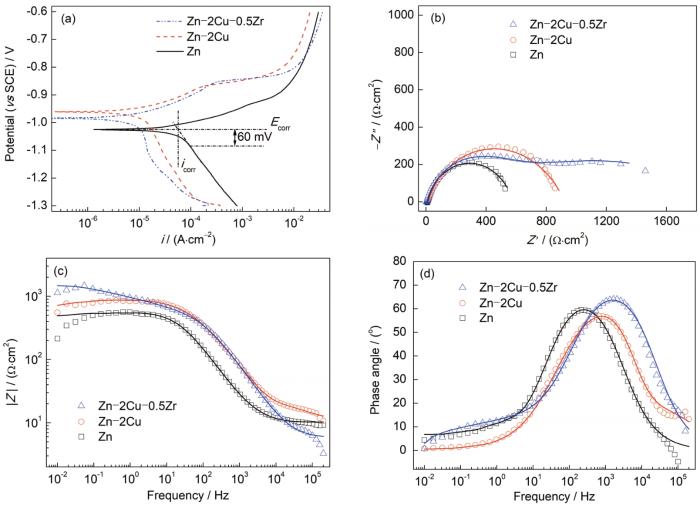

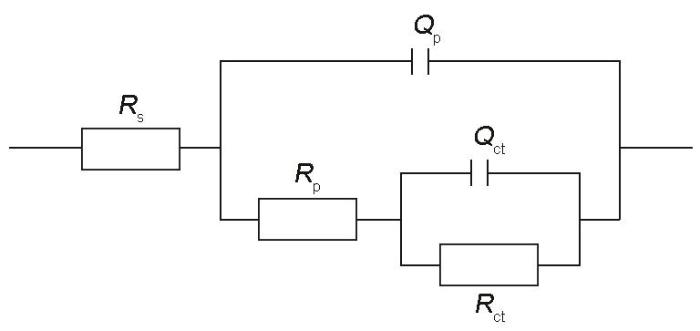

在(37 ± 0.5)℃下Hank's溶液中測定的電化學腐蝕結果如圖4所示,計算和擬合結果詳見表1。根據動電位極化測量結果(圖4a),熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金的腐蝕電位(Ecorr (vs SCE))分別為-0.96和-0.98 V,高于熱擠壓Zn的腐蝕電位(-1.03 V)。更高的腐蝕電位往往意味著更高的熱力學穩定性,因此熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金相較于熱擠壓純Zn具有更低的腐蝕傾向。通過Tafel外推法得出,熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的腐蝕電流密度(icorr)分別為57.22、13.11和10.24 μA/cm2,所對應腐蝕速率分別為0.85、0.20和0.15 mm/a。這表明相較于熱擠壓Zn,熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金具有更高的抗腐蝕能力。從Nyquist圖(圖4b)中可以看出,添加Cu和Zr后,熱擠壓鋅基合金樣品的阻抗環均有不同程度的增大,這也可以從Bode圖(圖4c)看出相同趨勢。根據Bode相位角圖(圖4d),所有樣品在中頻區域均出現寬域峰,應由2個不同時間常數的常相元峰交疊而成。因此,采用Rs(Qp(Rp(QctRct)))等效電路圖(如圖5所示)對阻抗圖譜進行擬合分析,其中Rs代表溶液電阻;Qp和Rp分別表示樣品表面腐蝕產物的電容和電阻;Qct和Rct分別代表界面電荷轉移反應的雙電層電容和電阻。Rct直接與基體/電解液界面處的反應(主要為腐蝕陽極溶解)快慢有關,因此其大小通常與樣品的抗腐蝕能力對應。根據擬合結果,熱擠壓Zn-2Cu-0.5Zr合金具有最高的Rct (1.54 kΩ·cm2),表明其耐腐蝕能力最強。熱擠壓Zn-2Cu合金的Rct (0.68 kΩ·cm2)低于熱擠壓Zn-2Cu-0.5Zr,但仍顯著高于Zn (0.56 kΩ·cm2)。熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金抗腐蝕性能的提高主要由于基體相的晶粒細化所致。基體相晶粒尺寸越小,由晶體內部與晶界間形成的微腐蝕電池尺度越小、數目越多,更易促進均勻致密腐蝕產物的快速形成與更全面覆蓋[29],進而起到對基體的保護作用,這可以由熱擠壓Zn-2Cu和Zn-2Cu-0.5Zr合金相較于熱擠壓Zn具有更高的Rp得到驗證。

圖4

圖4 (37 ± 0.5)℃下熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在Hank's溶液中的電化學測試結果

Fig.4 Potentiodynamic polarization (PDP) curves (a), Nyquist diagrams (b), Bode-impedance diagrams (c), and Bode-phase angle diagrams (d) of the hot-extruded Zn, Zn-2Cu, and Zn-2Cu-0.5Zr alloys in Hank's solution at (37 ± 0.5)oC (Ecorr—corrosion potential, icorr—corrosion current density, i—galvanic current density, Z"—imaginary part of impedance, Z'—real part of impedance, |Z|—impedance modulus)

表1 動電位極化(PDP)曲線和電化學阻抗譜(EIS)的擬合結果

Table 1

| Sample | Ecorr (vs SCE) | icorr | Rs | Qp | Rp | Qct | Rct |

|---|---|---|---|---|---|---|---|

| V | μA·cm-2 | Ω·cm2 | 10-6 S n ·Ω-1·cm-2 | Ω·cm2 | 10-6 S n ·Ω-1·cm-2 | kΩ·cm2 | |

| Zn | -1.03 | 57.22 | 10.27 | 3.59 | 37.77 | 0.74 | 0.56 |

| Zn-2Cu | -0.96 | 13.11 | 10.81 | 19.12 | 225.48 | 14.15 | 0.68 |

| Zn-2Cu-0.5Zr | -0.98 | 10.24 | 10.65 | 8.18 | 433.34 | 65.43 | 1.54 |

圖5

圖5 EIS擬合等效電路圖

Fig.5 Equivalent circuit of EIS plots

2.4 長期浸泡腐蝕評價

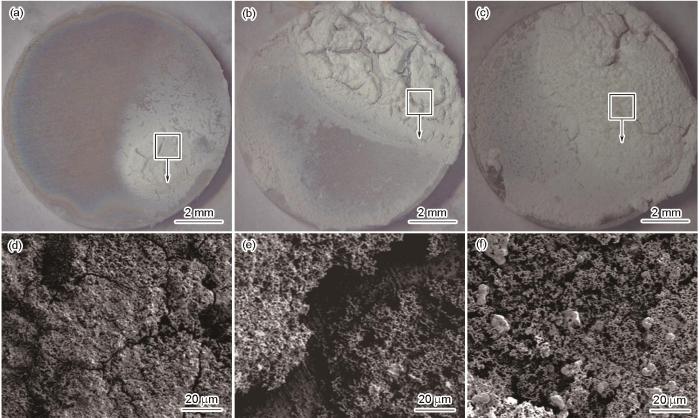

圖6~8分別為熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在Hank's溶液中浸泡不同時間后的表面形貌。從體式顯微鏡照片可以看出,浸泡7 d后,所有樣品表面均出現了局部的腐蝕產物堆積區域。其中,熱擠壓Zn表面腐蝕產物堆積最為明顯,而熱擠壓Zn-2Cu-0.5Zr樣品表面腐蝕產物形成最不明顯。隨著浸泡時間的延長,熱擠壓Zn表面腐蝕產物覆蓋面積明顯擴大,且腐蝕產物間的不連續缺陷區較多。熱擠壓Zn-2Cu合金展現出與Zn類似的規律,且在浸泡28 d后腐蝕產物覆蓋面積甚至高于熱擠壓Zn。熱擠壓Zn-2Cu-0.5Zr合金的腐蝕產物覆蓋區域在各個時間點均最不明顯。從SEM像可以看出,所有樣品在Hank's溶液中浸泡后的表面腐蝕產物主要呈球形顆粒狀。值得注意的是,熱擠壓Zn和Zn-2Cu合金表面腐蝕產物較為松散,可以觀察到明顯的縫隙狀不連續區域。浸泡過程中溶液更易通過這些不連續縫隙區域到達基體表面,加速局部腐蝕。比較圖6~8可以看出,熱擠壓Zn-2Cu-0.5Zr合金的表面腐蝕產物最致密且覆蓋更為完整,能夠有效阻隔溶液與基體的接觸,進而起到對基體的保護作用。

圖6

圖6 (37 ± 0.5)℃下熱擠壓Zn在Hank's溶液中浸泡不同時間后的表面形貌

Fig.6 Low (a-c) and locally high (d-f) magnified surface morphologies of hot-extruded Zn immersed in Hank's solution at (37 ± 0.5)oC for 7 d (a, d), 14 d (b, e), and 28 d (c, f)

圖7

圖7 (37 ± 0.5)℃下熱擠壓Zn-2Cu合金在Hank's溶液中浸泡不同時間后的表面形貌

Fig.7 Low (a-c) and locally high (d-f) magnified surface morphologies of hot-extruded Zn-2Cu alloy immersed in Hank's solution at (37 ± 0.5)oC for 7 d (a, d), 14 d (b, e), and 28 d (c, f)

圖8

圖8 (37 ± 0.5)℃下熱擠壓Zn-2Cu-0.5Zr合金在Hank's溶液中浸泡不同時間后的表面形貌

Fig.8 Low (a-c) and locally high (d-f) magnified surface morphologies of hot-extruded Zn-2Cu-0.5Zr alloy immersed in Hank's solution at (37 ± 0.5)oC for 7 d (a, d), 14 d (b, e), and 28 d (c, f)

圖9是熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在Hank's溶液中浸泡不同時間并去除表面腐蝕產物之后的樣品表面形貌。從體式顯微鏡照片可以看出,所有樣品在浸泡7 d后均出現了局部腐蝕位點,隨著浸泡時間的延長,腐蝕區域面積不斷擴大。在浸泡7~14 d時,熱擠壓Zn表面腐蝕區域面積迅速增加,在浸泡28 d后,表面出現大量新的腐蝕位點,表面破壞嚴重。熱擠壓Zn-2Cu樣品的腐蝕趨勢與熱擠壓Zn類似,但在浸泡28 d后,其表面破壞更為嚴重,且擴展至整個表面,這表明熱擠壓Zn-2Cu合金的長期降解行為最差。熱擠壓Zn和Zn-2Cu合金浸泡28 d后的樣品表面腐蝕區域存在大量由點蝕縱深發展的小孔腐蝕,這可能極易導致材料的提前力學失效。相反,熱擠壓Zn-2Cu-0.5Zr合金表面的腐蝕區域面積在整個浸泡周期內均弱于熱擠壓Zn和Zn-2Cu合金,腐蝕更為均勻,也沒有明顯的小孔腐蝕,展現出更好的長期降解模式。

圖9

圖9 (37 ± 0.5)℃下熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在Hank's溶液中浸泡不同時間后去除腐蝕產物的表面形貌

Fig.9 Surface morphologies of hot-extruded Zn (a, d, g), Zn-2Cu (b, e, h), and Zn-2Cu-0.5Zr (c, f, i) alloys immersed in Hank's solution at (37 ± 0.5)oC for 7 d (a-c), 14 d (d-f), and 28 d (g-i) after removal of corrosion products, and locally high magnified SEM images of Figs.9g-i (j-l)

圖10是通過失重法測定浸泡后的腐蝕速率。熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金的腐蝕速率分別為140~160、120~160和70~100 μm/a。其中,熱擠壓Zn的腐蝕速率在整個浸泡周期內較為穩定。熱擠壓Zn-2Cu合金在浸泡7和14 d后腐蝕速率略低于純Zn,但在浸泡28 d后其腐蝕速率迅速增加,甚至高于熱擠壓純Zn。結合腐蝕形貌可知,熱擠壓Zn-2Cu合金在浸泡14 d后基體腐蝕擴展加速,這可能是由于表面腐蝕產物層被基體相與第二相間形成的電偶腐蝕破壞所造成的。但是,熱擠壓Zn-2Cu-0.5Zr合金的腐蝕速率明顯低于熱擠壓Zn和Zn-2Cu合金,主要原因歸結如下:雖然熱擠壓Zn-2Cu-0.5Zr合金中仍存以上類似的第二相,但其基體相對熱擠壓Zn和Zn-2Cu合金晶粒更為細小,這使得腐蝕過程所形成的腐蝕產物覆蓋更為完整和均勻致密,因而不但更有效地阻止了溶液與金屬基底的接觸,減緩了對金屬基體的腐蝕,而且也在一定程度上避免或減弱了CuZn5和Zn22Zr第二相與基底(被覆蓋保護更為充分)間所形成的電偶腐蝕,從而從整體來說腐蝕更為緩慢,并且腐蝕形態也更為均勻。

圖10

圖10 失重法測量(37 ± 0.5)℃下熱擠壓Zn、Zn-2Cu和Zn-2Cu-0.5Zr合金在Hank's溶液中浸泡不同時間的腐蝕速率

Fig.10 Corrosion rates calculated from weight loss of hot-extruded Zn, Zn-2Cu, and Zn-2Cu-0.5Zr alloys after immersion in Hank's solution at (37 ± 0.5)oC for different time

2.5 熱擠壓Zn-2Cu-0.5Zr合金的性能改善機制

圖11為熱擠壓Zn-2Cu-0.5Zr合金的性能改善機制示意圖,從“材料工藝-結構-性能”的關系討論其內在機理。金屬材料的力學性能取決于其微觀組織[30],從實驗結果來看,熱擠壓后的Zn晶粒尺寸仍保持較大,細化晶粒作用有限。加入合金元素Cu后,部分Cu元素與基體形成固溶體,在塑性變形過程中,能夠對位錯起到一定的釘扎作用,進而提高力學強度。另一部分Cu元素以CuZn5相形式存在。CuZn5相的存在對提高材料綜合力學性能的作用如下:一方面其彌散分布能夠有效阻礙滑移過程中的位錯運動,提高塑性變形抗力;另一方面,在熱擠壓過程中,CuZn5可以作為硬質第二相顆粒促進周圍Zn基體的動態再結晶并促使晶粒細化[17]。多晶材料的塊體變形是所有晶粒的變形協調的總和,晶粒越細,相同體積內的晶粒數量越多,變形分散到更多晶粒中進行,使材料能夠在斷裂前承受更大的變形量,從而提高材料的塑性。此外,晶粒越細,晶界面積越大,晶界越曲折,對位錯滑移的阻礙作用越大,能夠有效抑制裂紋的擴展,進而提高材料的強度。Zr在Zn基體中幾乎沒有固溶度,主要以Zn22Zr相形式存在。合金元素Zr的加入,使基體中彌散分布的硬質第二相顆粒數量增多,通過增強對滑移過程中位錯運動的阻礙作用,以及基體的動態再結晶過程,促使晶粒細化。同樣,非連續的Zn22Zr相顆粒也有一定的阻止裂紋擴展的能力[31]。綜上,細晶強/韌化和第二相彌散強化是熱擠壓Zn-2Cu-0.5Zr合金具備綜合優良力學性能的根本原因。

圖11

圖11 熱擠壓Zn-2Cu-0.5Zr合金性能改善機制示意圖

Fig.11 Schematic of the improvement mechanisms for the enhanced mechanical properties and degradation behavior of hot-extruded Zn-2Cu-0.5Zr alloy

材料的微觀組織對鋅基金屬材料的降解行為同樣具有重要影響。Zn基體晶粒粗大,表面生成的腐蝕產物疏松多孔,難以完全覆蓋Zn基體,Hank's溶液通過腐蝕產物層缺陷處與基體直接接觸,促進了基體的腐蝕,并會加速形成局部腐蝕原電池[32]。合金元素Cu的加入雖有利于基體相的晶粒細化,這有利于其抗腐蝕能力提高,但固溶的Cu可能會加速Zn基體自身的腐蝕原電池形成,從而加速腐蝕;同樣,CuZn5相也可能傾向與Zn基體形成腐蝕原電池而加速腐蝕。這種腐蝕加劇在添加更高含量Cu的合金中更為明顯[28],印證了以上推測。此外,以上局部腐蝕也更易隨著浸泡時間的延長而呈現出腐蝕加劇的情況,如由點蝕發展成縱深發展的小孔腐蝕,而這對于可降解金屬來講必須盡力避免,否則可能造成提前的力學支撐失效[33]。加入Zr元素后,基體相進一步細化,使得表面生成的腐蝕產物層更為均勻致密,覆蓋也更為全面而完整,對基體的保護作用提高,局部腐蝕加劇的情況也得以避免,從而使得合金的長期降解行為更加緩慢和均勻。

綜上所述,熱擠壓Zn-2Cu-0.5Zr合金具有良好的綜合力學性能和更均勻的降解行為,展示了作為生物可降解金屬植入物材料的潛力。

3 結論

(1) 加入合金元素Cu后,Zn基體中出現了CuZn5相。在熱擠壓過程中,CuZn5相促進了周圍Zn基體的動態再結晶過程,顯著細化晶粒。合金元素Zr的加入進一步細化了基體相晶粒,并在基體中形成了Zn22Zr相,顯著提高了合金的強度和韌性。其中,熱擠壓Zn-2Cu-0.5Zr合金的抗拉強度達到213 MPa,是熱擠壓Zn的2倍,斷后伸長率則提升至61%。

(2) Zr元素的加入顯著降低了合金的腐蝕速率,并改善了合金的降解模式。這主要歸功于Zr元素對基體相晶粒的細化作用,更小的晶粒尺寸促使表面生成的腐蝕產物層更加均勻致密,進而有效隔絕了電解液對基體的侵蝕。

來源-金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號