分享:航空發動機火焰筒整流罩斷裂原因

摘 要:某航空發動機火焰筒整流罩在工作過程中發生斷裂,通過宏/微觀形貌觀察、表面質量 檢查、金相檢驗、疲勞試驗和動應力測試等方法分析了斷裂原因。結果表明:整流罩斷裂性質為高 周疲勞斷裂,疲勞裂紋源位于整流罩轉角應力集中處;整流罩原始鍛件晶粒尺寸粗大,使得疲勞強 度較低,這是整流罩發生疲勞斷裂的一個主要原因;在最大振動應力作用下,整流罩轉角應力集中 處載荷過大,明顯高于其動強度儲備,這是整流罩發生疲勞斷裂的另一主要原因;整流罩轉角應力 集中處的異常軸向劃痕進一步提高了此處的應力集中系數,促進了疲勞裂紋的萌生。

關鍵詞:航空發動機;火焰筒;整流罩;疲勞斷裂

中圖分類號:V263.6 文獻標志碼:B 文章編號:1000-3738(2022)04-0089-06

引 言

火焰筒是航空發動機燃燒室的主要構件,是發 動機中承受熱負荷最大的部件之一,在工作過程中 易發生故障。整流罩在火焰筒中起到輔助形成燃燒 室二股腔道流路、穩定火焰筒進氣氣流的作用[1-2]。 整流罩為靜子件,在發動機工作過程中,主要承受氣 體壓力載荷、溫度載荷和聲激振載荷等[3]。某發動 機在完成試車任務后的分解檢查過程中,發現火焰 筒整流罩斷裂掉塊。整流罩位于火焰筒前端,呈環 形,由加強圈和進氣罩氬弧焊焊接而成。加強圈材 料為 GH536 高 溫 合 金,毛 坯 為 Ⅲ 類 環 鍛 件,經 (1175±15)℃×60min固溶處理,空冷至室溫,經 車成形→切斷→打毛刺→檢驗入庫。進氣罩材料為 GH536高溫合金,經(1150±20)℃×60min固溶 處理,水冷至室溫,經拉伸→退火→酸洗→真空熱處 理→旋壓成型→真空熱處理→車加工→去毛刺→檢 驗入庫。焊縫為Ⅱ級焊縫。整流罩斷裂掉塊卡在燃 燒室機匣前段,影響發動機流路順暢及其性能。為 了防止此問題的再次出現,找出該整流罩斷裂的原 因,作者對其進行了失效分析。

1 理化檢驗及結果

1.1宏觀形貌

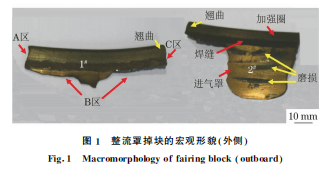

掉宏塊觀的形位貌置在火焰筒整流罩前端,共有2個掉塊,1# 掉塊長約75mm,寬約20mm,2# 掉塊長約 60mm,寬約40mm,如圖1所示。2個掉塊的邊緣 有明顯的翹曲變形和磨損痕跡(如圖2中黃色箭頭 所示)。裂紋開裂后,已開裂部分受氣流沖擊產生彎 矩作用,從而發生翹曲變形;裂紋擴展直至斷裂產生 掉塊后,掉塊卡滯在火焰筒壁,受氣流持續沖擊摩擦 形成磨損痕跡。

1.2 斷口形貌

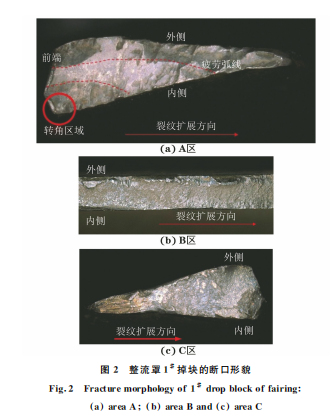

采用 KeyenceVHX-1000型光學顯微鏡對1# 掉塊斷口各區域進行宏觀觀察。由圖2可以看出, 1# 掉塊 A 區斷口(2個掉塊之間的軸向斷口,位置 見圖1)呈灰色,氧化嚴重,表面較為平坦,可見疲勞 弧線和放射棱線特征,表明斷裂性質為疲勞斷裂[4], 根據疲勞弧線法線方向和放射棱線匯聚方向判斷, 疲勞裂紋源位于整流罩前端與內側的轉角區域;B 區斷口表面呈放射棱線形貌,根據放射棱線方向判 斷,裂紋擴展方向為由左側擴展至右側; 側較為平坦,右側較為粗糙,同樣可見放C射區棱斷線口左形 貌,根據放射棱線方向判斷,裂紋由左至右擴展。綜 上可知,1# 掉塊的裂紋擴展方向為沿 A 區→B區→ C區方向(圖1所示試樣的逆時針方向),同樣,可以判斷出2# 掉塊的裂紋源位置與1# 掉塊裂紋源位置 相對應,裂紋擴展方向為沿順時針方向。

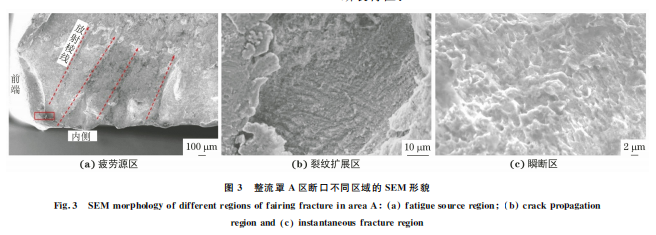

采用ZIESSSigma500型掃描電鏡(SEM)觀察 A 區斷口的微觀形貌。由圖3可以看出,疲勞源區 位于整流罩前端與內側相接的轉角區域,該區域發 生了卷邊變形,且磨損嚴重;裂紋擴展區的疲勞條帶 形貌特征明顯,疲勞條帶細密,間距小于0.5μm,斷 口疲勞擴展充分;A 區斷口邊緣可見瞬斷區,面積很 小,說明載荷不大。斷口的微觀形貌符合高周疲勞 斷裂特征。

1.3 化學成分

經檢驗可知,掉塊的化學成分滿足 HB5497— 1992中對 GH536高溫合金的成分要求。

1.4 表面質量

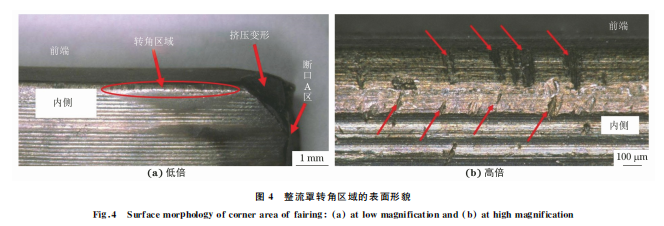

采用 KeyenceVHX-1000型光學顯微鏡觀察整 流 罩轉角區域的表面形貌。由圖4可以看出:轉角區 域存在嚴重擠壓變形,應是掉塊掉落后撞擊所致; 轉角區域可見多處異常的軸向劃痕。對轉角區域 的軸向劃 痕 深 度 進 行 測 量。由 圖 5 可 以 看 出,異 常劃痕內呈 軸 向 平 行 的 細 密 紋 理,說 明 該 劃 痕 為 打毛刺時產 生 的 異 常 加 工 劃 痕,較 深 的 軸 向 劃 痕 深度約為38μm。

1.5 顯微組織

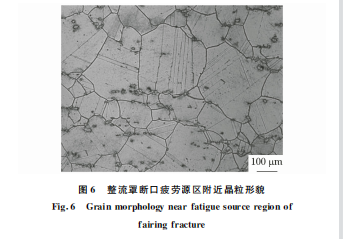

采用線切割法在整流罩掉塊 A 區斷口疲勞源 區附近截取尺寸為20mm×20mm×8mm 的金相 試樣,經磨拋,用5g硫酸銅+40mL鹽酸+40mL 無水乙醇溶液腐蝕后,在 ZIESSAxioVert.A1 型 倒置光學顯微鏡下觀察顯微組織并測試其晶粒度。 由圖6可知,整流罩斷口疲勞源區附近顯微組織為 奧氏體組織,按 GB/T6394—2002對晶粒度進行評 級,得到整流罩斷口疲勞源區的晶粒度為2級,不符 合晶粒度不小于4級的技術要求。整流罩位于火焰 筒前端,不經燃氣沖刷,工作溫度不超過600 ℃,因 此,故障整流罩的2級晶粒度應是原材料原因。復 查同批次并隨機抽查其他批次鍛件,晶粒度均符合 技術要求。

1.6 疲勞性能

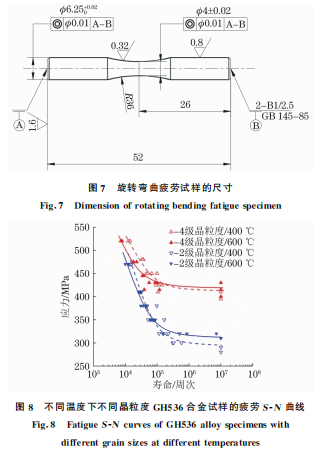

為了研 究 晶 粒 度 對 GH536 合 金 疲 勞 性 能 的 影響,開展不同晶粒度 GH536合金試樣的高溫旋 轉彎曲疲 勞 試 驗。由 于 整 流 罩 很 薄 且 為 異 型 面, 無法從中截 取 疲 勞 試 樣,另 對 未 進 行 機 加 工 的 原始鍛件(晶粒度為4級)進行固溶處理(1250 ℃保 溫1h)使 其 晶 粒 長 大[5],以 獲 得 2 級 晶 粒 度 的 GH536合金鍛件。分別從2級晶粒度和4級晶粒 度的 GH536合金鍛件上取樣,加工成尺寸如圖7 所示的疲勞試樣,采用 PQG-6型高溫高速彎曲疲 勞試驗機進 行 疲 勞 試 驗,試 驗 溫 度 取 整 流 罩 的 典 型工作溫度400 ℃和600 ℃,應力比為-1,轉 速 為5000r·min-1,采用成組法和升降法 測 試 兩 種不同 晶 粒 度 疲 勞 試 樣 的 應 力-疲 勞 壽 命 (S-N)曲 線。由圖8可以看出:在 較 低 應 力 下,2級晶粒度 疲勞試樣的疲勞壽命顯著低于4級晶粒度的疲勞試 樣,在較高應力下晶粒度對試樣的疲勞壽命影響相 對較小;在400 ℃條件下,4級和2級晶粒度試樣的 中值疲勞強度分別為413.75,295MPa,與4級晶粒 度的試樣相比,2級晶粒度試樣的中值疲勞強度下 降了28.7%;在600 ℃條件下,4級和2級晶粒度試 樣的中值疲勞強度分別為419.5,315 MPa,與4級 晶粒度的試樣相比,2級晶粒度試樣的中值疲勞強 度下降了24.9%。

1.7 最大振動應力

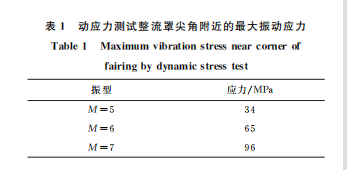

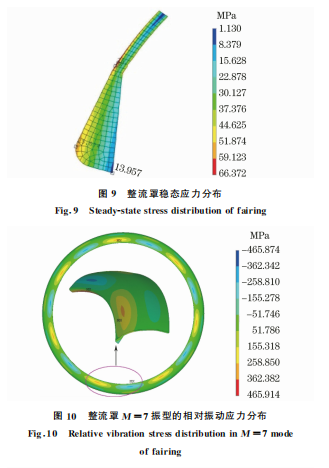

故障整流罩掉塊后應力分布已改變,無法直接 對疲勞源區進行動應力測試。在工程應用上,可以 將故障整流罩加強圈沿焊縫車加工去除,重新焊接 新的加強圈進行修復,再對修復后的整流罩疲勞源 區進行動應力測試,以盡量減小對發動機整機轉子 平衡和裝配的改變。動應力測試時,疲勞源區位于 尖角處無法直接貼應變片,因此在整流罩尖角附近 沿周向均布4處應變片進行測試。測試結果見表 1,可知 整 流 罩 尖 角 附 近 測 得 的 最 大 振 動 應 力 為 96MPa(M =7振型)。

2 斷裂原因分析

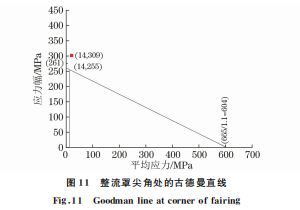

由上述檢驗結果可知,火焰筒整流罩掉塊的斷 裂性質為高周疲勞斷裂,疲勞裂紋起始于整流罩前 端與內側相接的轉角區域,該區域可見多處異常加 工劃痕。掉塊的化學成分滿足 HB5497—1992中 對 GH536高溫合金的成分要求,整流罩斷口疲勞 源區附近型面及加工質量等均符合技術要求。整流 罩斷口處的試樣晶粒度為2級,晶粒粗大,不符合技 術要求。相較于細晶(4級晶粒度)合金試樣,粗晶 (2級晶粒度)合金試樣在400 ℃和600 ℃條件下的 疲勞極限分別下降24.9%和28.7%。在等強溫度 以下,細晶的晶界密度更高,晶界作為晶粒的屏障, 可以顯著提高位錯滑移難度,從而推遲疲勞裂紋的 萌生[6]。在高周疲勞中裂紋萌生是決定疲勞壽命的 主要因素,細晶能顯著提高材料的疲勞強度[7-8],而 粗晶則會導致材料的疲勞性能下降,因此,整流罩晶 粒粗大是其疲勞裂紋萌生的一個主要原因。 常采用古德曼簡化直線量化平均應力和交變應 力對材料疲勞壽命的相互作用[9-10],其關系式為 σa σb +σm σ-1 =1 (1) 式中:σa為應力幅值;σm 為平均應力;σ-1為材料的疲 勞強度(應力比為-1);σb為材料的抗拉強度。 GH536 合 金 在 400 ℃ 下 的 抗 拉 強 度 為 665MPa[11],結合發動機強度設計工程經驗取分散 系數[12-13]為1.1;疲勞極限為365 MPa,取分散系數 為1.4。采用 ANSYS軟件對整流罩的穩態靜應力 進行有限元分析。由圖9可知,整流罩疲勞源區(尖 角處)的應力主要表現為溫度應力,約為14 MPa。 動應力測量結果中振動應力最大的 M =7振型的相 對振動應力分布如圖10所示,從模型中可計算得動 應力測試貼應變片位置處與整流罩疲勞源區(尖角 處)的應力比為3.22,從而計算得到尖角處的最大 振動應力為309 MPa(即96 MPa×3.22)。繪制古 德曼直線見圖11,在最大應力狀態(平均溫度應力與振動應力的合力)下,整流罩尖角處的應力明顯高 于其動強度儲備(255 MPa),從而使得整流罩產生 疲勞裂紋。整流罩動強度儲備不足是其產生疲勞裂 紋的另一個主要原因。

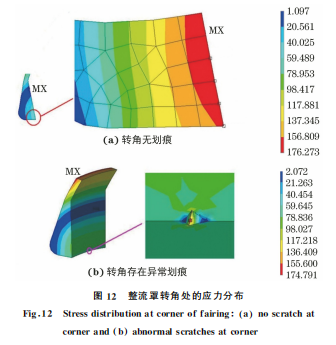

使用 UG 軟件建立整流罩的應力分布模型,并 使用 ANSYS 軟 件 進 行 有 限 元 分 析,采 用 周 向 0.10mm、深度0.05mm 的缺口對整流罩疲勞源區 附近轉角部位的尖角異常劃痕進行模擬[14]。整流 罩的應力分布見圖12,可知整流罩轉角異常劃痕處 的應力集中系數為1.82,異常軸向劃痕會破壞火焰 筒整流罩的表面完整性,促使整流罩轉角部位的異 常劃痕處產生應力集中,從而促進疲勞裂紋的萌生。 由于故障整流罩疲勞源區卷邊變形嚴重,無法確定 本次故障是否有整流罩轉角劃痕的直接影響,但在 以后的生產過程中,應加強對打毛刺工序的質量控 制,避免異常劃痕的產生。

3 結 論

(1)發動機故障整流罩斷裂性質為高周疲勞斷 裂,疲勞源區位于整流罩前端與內側的轉角區域;故 障整流罩試樣的晶粒度為2級,晶粒粗大,不符合標 準中不小于4級的要求,其在400,600 ℃下的疲勞 性能 較 4 級 晶 粒 度 GH536 合 金 試 樣 分 別 下 降 28.7%,24.9%,故障整流罩晶粒粗大是其發生疲勞 斷裂的一個主要原因;在最大應力狀態下,整流罩尖 角 處 的 應 力 (309 MPa)明 顯 高 于 其 動 強 度 儲 備 (255MPa),整流罩動強度儲備不足是其發生疲勞 斷裂的另一個主要原因。

(2)為了防止類似事故的再次發生,應對火焰 筒整流罩進行結構優化,加強故障位置的阻尼,增 強其抗疲勞能力,或降低故障位置的動應力;加強 生產過程中的質量控制,嚴格控制 GH536合金鍛 件的晶粒度;鍛 件 加 工 時 應 避 免 產 生 異 常 打 毛 刺 痕跡。

參考文獻:

[1] 劉長福,鄧明.航空發動機結構分析[M].西安:西北工業大學 出版社,2006:148-148. LIUC F,DENG M.Structuralanalysisofaeroengine [M]. Xi'an:NorthwesternPolytechnicalUniversityPress,2006:148- 93劉 歡,等:航空發動機火焰筒整流罩斷裂原因 148. [2] 丁偉,于向財,唐巖輝.先進軍用航空發動機燃燒室關鍵設計技 術[J].航空科學技術,2014,25(4):1-6. DING W,YU X C,TANG Y H.Keydesigntechniquesof advancedmilitaryaircraftenginecombustor[J].Aeronautical Science& Technology,2014,25(4):1-6. [3] 張冬梅,艾延廷.某型航空發動機環形燃燒室火焰筒聲學模態 分析[J].沈陽航空工業學院學報,2008,25(4):22-25. ZHANG D M,AI Y T.Acoustic modalanalysisappliedto aero-engineannular chamber flame tube [J].Journal of ShenyangInstituteofAeronauticalEngineering,2008,25(4): 22-25. [4] 張棟,鐘培道,陶春虎,等.失效分析[M].北京:國防工業出版 社,2013:132-133. ZHANGD,ZHONG P D,TAO C H,etal.Failureanalysis [M].Beijing:NationalDefenseIndustryPress,2013:132-133. [5] 李家祥,張紅斌.熱處理制度對 GH536合金晶粒度和性能的 影響[J].四川冶金,2000,22(1):32-33. LIJX,ZHANG H B.Effectsofheattreatmentongrainsize andpropertyofGH536superalloy[J].MetallurgyofSichuan, 2000,22(1):32-33. [6] 束德林.工程材料力學性能[M].北京:機械工業出版社,2003: 182-182. SHU D L.Mechanicalproperties ofengineering materials [M].Beijing:ChinaMachinePress,2003:182-182. [7] 劉俊卿,李蒙,左帆,等.基于晶體塑性理論的疲勞裂紋起始數 值模擬[J].航空材料學報,2016,36(2):74-79. LIUJQ,LIM,ZUOF,etal.Numericalsimulationoffatigue crackinitiationusingcrystallographicconstitutiveequation[J]. JournalofAeronauticalMaterials,2016,36(2):74-79. [8] 沈鴻,駱合力,李尚平,等.晶粒度對 Ni3Al基 MX246AG 合金 鑄態組織及性能的影響[J].鑄造,2016,65(10):960-962. SHEN H,LUO H L,LISP,etal.Effectofgrainsizeon microstructureand performance of Ni3Al-based superalloy MX246AG[J].Foundry,2016,65(10):960-962. [9] 高揚.基于修正古德曼曲線的閥芯疲勞分析[J].流體傳動與控 制,2015(4):4-8. GAO Y.Applicationofmodifiedgoodmandiagraminfatigue analysisofspool[J].FluidPowerTransmission & Control, 2015(4):4-8. [10] 劉洋.某型發動機進氣機匣高循環疲勞失效分析及解決方法 [J].測控技術,2016,35(增刊):125-127. LIU Y. High cyclefatigue (HCF)failure analysis and solutionofgasturbineinletcasing[J]. Measurement & ControlTechnology,2016,35(S):125-127. [11] 《航空發動機設計用材料數據手冊》編委會編.航空發動機設 計用材料數據手冊(第三冊)[M].北京:航空 工 業 出 版 社, 2008:207-207. Editorial Committee of Material Data Handbook for AeroengineDesign.Materialdatahandbookforaeroengine design(Volume Ⅲ)[M].Beijing:AviationIndustryPress, 2008:207-207. [12] 楊俊,王建,祁圣 英.疲 勞 壽 命 分 散 系 數 的 確 定 與 應 用 研 究 [J].航空發動機,2015,41(1):16-21. YANGJ,WANGJ,QISY.Determinationandapplicationof fatiguescatterfactors[J].Aeroengine,2015,41(1):16-21. [13] 盧小艷.航空發動機零構件概率壽命試驗評估方法研究[D]. 西安:西北工業大學,2006. LU X Y.Researchonprobabilitylifeexperimentassessment methodology of aero-engine components [D ].Xi'an: NorthwesternPolytechnicalUniversity,2006. [14] 卜嘉利,高志坤,佟文偉,等.某型風扇轉子葉片裂紋失效分析 [J].航空發動機,2019,45(1):12-16. BUJL,GAOZK,TONG W W,etal.Crackfailureanalysis ofafanrotorblade[J].Aeroengine,2019,45(1):12-16.

< 文章來源>材料與測試網 > 機械工程材料 > 46卷 >