分享:從局域應(yīng)力/應(yīng)變視角理解異構(gòu)金屬材料的強(qiáng)韌化行為

1.

2.

3.

同步提升強(qiáng)度與塑性是金屬材料研究的不懈追求之一。近年來,異構(gòu)設(shè)計通過調(diào)控力學(xué)性質(zhì)存在顯著差異的組元相的空間分布,突破了金屬材料強(qiáng)度與塑性難兼得的瓶頸。異構(gòu)變形誘導(dǎo)強(qiáng)化、應(yīng)變分配、延遲頸縮、界面影響區(qū)等主流理論為異構(gòu)金屬材料設(shè)計提供了有力指導(dǎo),上述理論均指出,在受載過程中,異構(gòu)金屬材料組元相的局域應(yīng)力與局域應(yīng)變存在獨(dú)特特征,并伴隨偏離經(jīng)典理論預(yù)測的變形和斷裂行為。本文綜述了異構(gòu)金屬材料在早期變形階段、塑性變形階段和斷裂階段中局域應(yīng)力和局域應(yīng)變演化,歸納了異構(gòu)金屬材料中變形行為、斷裂行為與局域應(yīng)力、局域應(yīng)變的交互關(guān)系及對力學(xué)性能的影響,為高性能異構(gòu)金屬材料的設(shè)計和研發(fā)提供新的思路。

關(guān)鍵詞:

金屬材料是人類文明的支柱之一,青銅時代、鐵器時代等均以冶煉和制造金屬工具為顯著標(biāo)志。現(xiàn)代金屬材料研究領(lǐng)域中,材料科研工作者們追求使金屬同時具有輕質(zhì)、高強(qiáng)度、高塑韌性等優(yōu)異綜合性能。輕質(zhì)高強(qiáng)可實(shí)現(xiàn)構(gòu)件輕量化,提高交通、航空航天等領(lǐng)域的運(yùn)輸效率,節(jié)能減排;高塑韌性則有利于材料的加工成型,實(shí)現(xiàn)復(fù)雜形狀部件成型,同時保障部件的服役安全性,避免造成重大經(jīng)濟(jì)損失和人員傷亡[1,2]。在金屬材料學(xué)發(fā)展的近百年時間里,人們發(fā)現(xiàn)并基于經(jīng)典的4大強(qiáng)化機(jī)制(固溶強(qiáng)化、加工硬化、細(xì)晶強(qiáng)化和第二相強(qiáng)化)改善金屬材料的力學(xué)性能。然而,這些手段在優(yōu)化材料強(qiáng)度的同時往往伴隨著塑韌性的降低,材料的力學(xué)性能遵循“香蕉曲線”[3,4]。

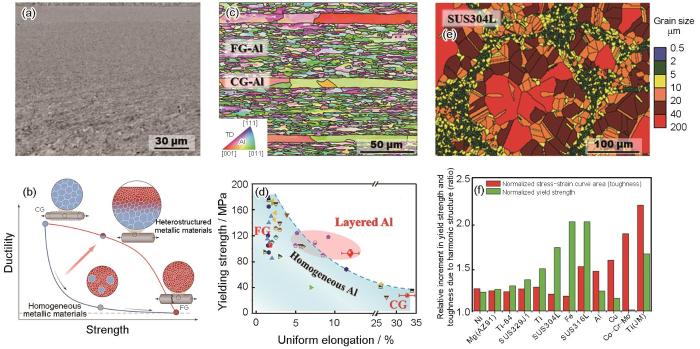

自然界中存在大量具備優(yōu)異綜合性能的材料,它們成為指導(dǎo)人造金屬材料綜合性能提升的良好范例[5,6]。例如,生物貝殼中特殊疊層結(jié)構(gòu)組合的無機(jī)質(zhì)比簡單結(jié)構(gòu)無機(jī)質(zhì)的斷裂韌性高出3個數(shù)量級。近年來,在充分挖掘金屬材料微觀組織設(shè)計潛力的基礎(chǔ)上,異構(gòu)設(shè)計(heterostructured architecture)的理念被提出并廣受關(guān)注[7,8]。異構(gòu)金屬材料中包含力學(xué)性能差異顯著的組元,并且組元的分布遵循特定的空間結(jié)構(gòu)[9],諸如,梯度結(jié)構(gòu)[10~12]、層狀結(jié)構(gòu)[13~15]、諧波結(jié)構(gòu)[16,17]、雙聯(lián)通結(jié)構(gòu)[18]等。圖1a[19]所示為通過表面塑性變形技術(shù)制備晶粒尺寸呈梯度分布的純Cu,強(qiáng)度提升時大幅緩解了塑韌性的降低,梯度異構(gòu)Cu的力學(xué)性能超越了均勻金屬材料的“香蕉曲線”,在強(qiáng)度-塑性坐標(biāo)空間內(nèi)向右上角遷移(圖1b[19])。廣義上,可以將這種優(yōu)異強(qiáng)度和塑性的組合視為實(shí)現(xiàn)了金屬材料的“強(qiáng)韌化”。如圖1c和d[15]所示,通過熱壓和軋制工藝,將晶粒尺寸存在較大差異的純Al進(jìn)行層狀結(jié)構(gòu)復(fù)合后,其力學(xué)性能同樣超越了均勻結(jié)構(gòu)純Al。利用氣流研磨機(jī)實(shí)現(xiàn)對粉末顆粒的可控劇烈塑性變形后,結(jié)合熱壓燒結(jié)可以制備如圖1e[16]所示的諧波結(jié)構(gòu):空間上超細(xì)晶三維網(wǎng)殼結(jié)構(gòu)包覆著粗大晶粒。諧波結(jié)構(gòu)設(shè)計已經(jīng)在鋼、鈦合金、銅合金、高熵合金等多種材料體系中實(shí)現(xiàn)應(yīng)用,同步提升了金屬材料的強(qiáng)度和韌性(圖1f[16])。

圖1

圖1 幾種典型的異構(gòu)設(shè)計策略及其強(qiáng)韌化效果[15,16,19]

Fig.1 Typical heterostructured architectures and their effects on strength and ductility synergy

(a, b) gradient heterostructure (FG and CG are referred to fine grain and coarse grain, respectively)[19] (c, d) layered heterostructure (TD—transverse direction)[15] (e, f) harmonic heterostructure[16]

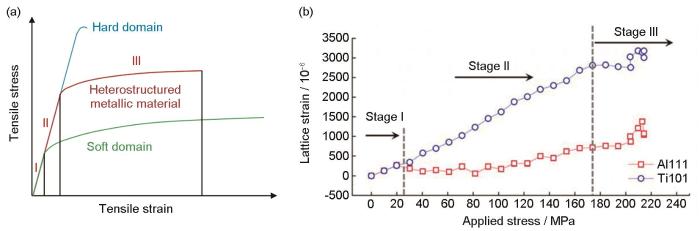

異構(gòu)金屬材料中實(shí)現(xiàn)了多元微觀組織(晶粒尺寸差異、物相差異、成分差異等)的空間分布控制,這一分布控制將對材料產(chǎn)生2個方面的影響:① 在不承受載荷時,由于多元微觀組織的差異性(屈服強(qiáng)度、彈性模量、膨脹系數(shù)、晶體取向等)在材料內(nèi)部產(chǎn)生局域殘余應(yīng)力,這些局域應(yīng)力將會直接影響材料的力學(xué)特性[20,21];② 當(dāng)承受外載荷時,同樣由于微觀組織和性能的差異性,不同組元的彈性變形、塑性變形及斷裂行為不同。作為一個整體,在材料的不同宏觀變形階段,材料內(nèi)不同的位置可能同時存在彈性變形、塑性變形及微裂紋等,異構(gòu)設(shè)計事實(shí)上調(diào)控了不同組元在不同宏觀變形階段的局域應(yīng)變的分布與演化,進(jìn)而影響材料的宏觀力學(xué)性能[22,23]。如圖2a[9]所示,在早期變形階段,異構(gòu)金屬材料中軟相組元和硬相組元先保持彈性變形,隨著外加載荷的逐步增加,異構(gòu)金屬材料中較軟的組元將優(yōu)先屈服,而硬相組元仍然保持彈性變形;直至外加載荷使硬相組元也屈服,進(jìn)入塑性變形階段。圖2b[24]為通過中子衍射原位實(shí)驗(yàn)得到的Ti/Al層狀異構(gòu)材料中不同物相的晶格應(yīng)變,可清晰地觀察到與多階段變形理論吻合的晶格應(yīng)變演化規(guī)律。

圖2

闡明異構(gòu)設(shè)計實(shí)現(xiàn)金屬材料強(qiáng)韌化的主流理論包括:異構(gòu)變形誘導(dǎo)強(qiáng)化理論(hetero-deformation induced hardening)[25,26]、應(yīng)變分配理論(strain partition)[17,27]、延遲頸縮理論(delaying premature local necking)[28,29]、界面影響區(qū)理論(interface affected zone)[30]等,上述理論在眾多異構(gòu)設(shè)計范例中很好地關(guān)聯(lián)了“微觀組織-變形行為-強(qiáng)韌化”,它們的共性之一在于都強(qiáng)調(diào)了局域應(yīng)力與局域應(yīng)變對于異構(gòu)金屬材料力學(xué)性能提升的重要作用。例如,異構(gòu)變形誘導(dǎo)強(qiáng)化理論中認(rèn)為軟相組元和硬相組元的變形不匹配將引起局域應(yīng)變梯度,需要幾何必需位錯(geometrically necessary dislocation,GND)的累積以實(shí)現(xiàn)協(xié)調(diào),而位錯的累積將誘發(fā)局域應(yīng)力狀態(tài)的改變,從而影響軟相和硬相的變形行為。本文聚焦異構(gòu)金屬材料的局域應(yīng)力和局域應(yīng)變演化,歸納了異構(gòu)金屬中變形行為、斷裂行為與局域應(yīng)力、局域應(yīng)變的交互關(guān)系及對力學(xué)性能的影響,為高性能異構(gòu)金屬材料的設(shè)計和研發(fā)提供新的思路。

1 早期變形階段

早期變形階段主要涉及異構(gòu)金屬材料的彈性變形以及早期的塑性變形,局域應(yīng)力/應(yīng)變的分布與演化直接影響了屈服強(qiáng)度及早期形變微結(jié)構(gòu)。均勻金屬材料中微觀尺度上塑性變形機(jī)制(位錯滑移、孿生等)的大量激活對應(yīng)宏觀尺度的屈服行為,因而屈服強(qiáng)度一方面取決于塑性變形機(jī)制的臨界分切應(yīng)力(critical resolved shear stress,CRSS)的大小,另一方面取決于分切應(yīng)力是否達(dá)到CRSS。CRSS受晶體結(jié)構(gòu)、純度、溫度、應(yīng)力狀態(tài)等因素的影響。以應(yīng)力狀態(tài)為例,Spitzig[31]發(fā)現(xiàn)單晶Fe和多晶鋼在三向靜水壓應(yīng)力狀態(tài)下的CRSS提高,使材料得以強(qiáng)化;Zhou等[32]研究指出,高水平的三向靜水壓應(yīng)力可以提升納米晶純Ni中晶界遷移與滑動的CRSS,有效抑制由位錯主導(dǎo)到晶界遷移與滑動主導(dǎo)的形變機(jī)制轉(zhuǎn)變,使納米晶純Ni的強(qiáng)度提升至5 GPa。盡管異構(gòu)金屬材料的組元往往處于復(fù)雜應(yīng)力狀態(tài),其CRSS可能與均勻金屬材料存在差異,但目前在異構(gòu)金屬材料中通過直接設(shè)計和調(diào)控CRSS實(shí)現(xiàn)材料強(qiáng)化的案例較少。

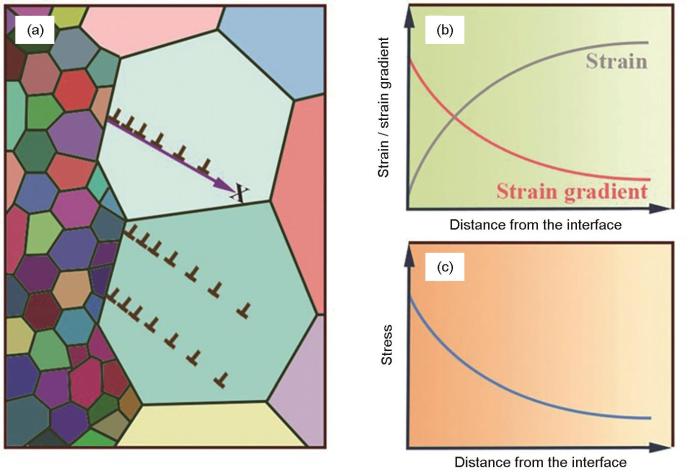

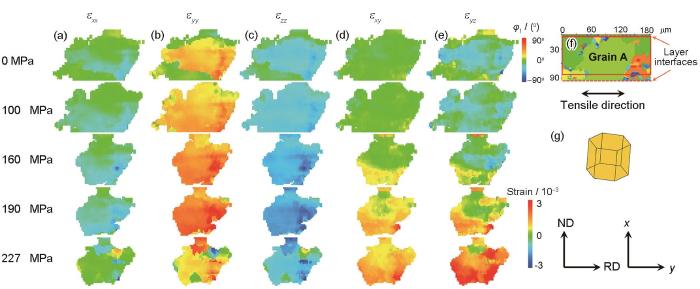

異構(gòu)金屬材料的分切應(yīng)力受到多個因素影響:首先,組元性質(zhì)各異,由于熱膨脹、塑性變形能力等不匹配,在制備過程中易形成高水平局域殘余應(yīng)力[33]。Long等[21]研究發(fā)現(xiàn),表層具有局域殘余壓應(yīng)力的梯度納米晶Cu在循環(huán)加載過程中,拉伸強(qiáng)度和壓縮強(qiáng)度不對稱,而退火后拉壓不對稱性減弱。Yang等[20]通過同步輻射實(shí)驗(yàn)發(fā)現(xiàn),在外加拉應(yīng)力過程中,具有最高水平局域殘余壓應(yīng)力的區(qū)域彈性階段更長。換言之,局域殘余壓應(yīng)力抵消了一部分作用于該區(qū)域的外加應(yīng)力。其次,異構(gòu)金屬材料中組元模量差異在彈性變形階段導(dǎo)致了局域應(yīng)力的分區(qū)[24]。Huang等[24]在Ti/Al層狀異構(gòu)材料、Huang等[30]和Ma等[34]在銅/青銅層狀異構(gòu)材料中均發(fā)現(xiàn),在軟相層已經(jīng)進(jìn)入塑性變形階段時,硬相層仍處于彈性階段,此時材料中主要由硬層承擔(dān)應(yīng)力。盡管軟相組元已發(fā)生塑性變形機(jī)制的激活,異構(gòu)金屬材料的宏觀屈服往往發(fā)生于硬相組元屈服后,硬-軟相組元的彈-塑性變形不匹配也將影響分切應(yīng)力。對銅/黃銅[35,36]、非均質(zhì)片層鈦[37]等異構(gòu)金屬材料形變機(jī)制的研究發(fā)現(xiàn),軟相組元的早期塑性變形會在異構(gòu)界面附近產(chǎn)生GND以協(xié)調(diào)局域應(yīng)變梯度,這些GND在界面附近軟相組元一側(cè)塞積,從而改變了界面附近區(qū)域的局域應(yīng)力狀態(tài),并形成了長程應(yīng)力場,實(shí)現(xiàn)材料屈服強(qiáng)度的提升[8,9,25,26,35~38] (圖3[9])。Pan等[39]通過循環(huán)扭轉(zhuǎn)的方法制備了納米位錯胞結(jié)構(gòu)呈非均勻梯度分布的穩(wěn)定單相高熵合金Al0.1CoCrFeNi,納米尺度的低角晶界位錯胞提供了與高角晶界相當(dāng)?shù)膹?qiáng)化效果,其屈服強(qiáng)度可達(dá)細(xì)晶/粗晶組元的2~3倍。在循環(huán)加載實(shí)驗(yàn)中測得樣品在宏觀應(yīng)變量為0.6% (接近屈服)時,背應(yīng)力高達(dá)260 MPa,接近屈服強(qiáng)度的50%。Li等[40]通過熱壓的方法在純Ti中實(shí)現(xiàn)了粗晶和細(xì)晶呈層狀分布的結(jié)構(gòu),其屈服強(qiáng)度與細(xì)晶一致。通過對粗/細(xì)晶層狀異構(gòu)純Ti板晶格偏應(yīng)變的分布與演化(圖4[40])及早期形變后位錯組態(tài)的分析發(fā)現(xiàn),由于層狀結(jié)構(gòu)與晶粒取向之間的幾何關(guān)系以及具有hcp結(jié)構(gòu)的純Ti的變形機(jī)制,層界面附近將發(fā)生大量的位錯塞積,從而產(chǎn)生背應(yīng)力,抑制已激活的滑移系繼續(xù)發(fā)射位錯。隨外加應(yīng)力增加,層界面附近將持續(xù)累積局域應(yīng)力,直至分切應(yīng)力使高CRSS的<c + a>位錯或相鄰細(xì)晶中的位錯開始運(yùn)動。此外,由于不同的塑性變形機(jī)制貢獻(xiàn)的應(yīng)變張量不同[41],改變組元變形機(jī)制也將直接影響局域應(yīng)變的分布和演化。

圖3

圖3 異構(gòu)金屬材料的強(qiáng)化機(jī)制[9]

Fig.3 The strengthening mechanism of heterostructured metallic materials[9]

(a) pile-ups of geometrically necessary dislocations (GNDs)

(b) strain and strain gradient versus distance from the domain interface

(c) local stress versus distance from the domain interface

圖4

圖4 粗/細(xì)晶層狀異構(gòu)純Ti板的晶格應(yīng)變演化[40]

Fig.4 The evolution of lattice strain for grain A in layered heterostructured pure titanium with alternating coarse- and fine-grain layers[40] (φ1—Euler angle)

(a) εxx, the strain component along normal direction (ND, x axis)

(b) εyy, the strain component along rolling direction (RD, y axis)

(c) εzz, the strain component perpendicular to ND and RD (z axis)

(d) εxy, the shear strain component in the x-y plane

(e) εyz, the shear strain component in the y-z plane

(f) Euler angle map of grain A

(g) orientation schematic diagram of grain A

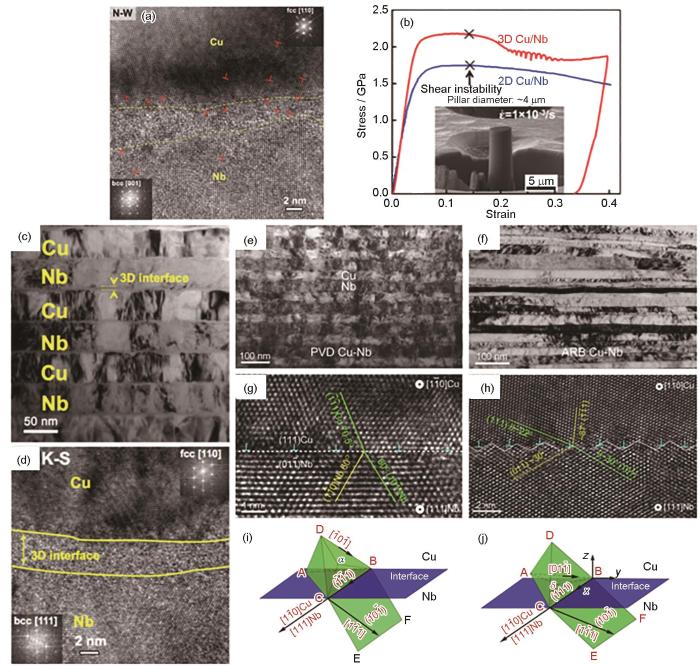

值得一提的是,異構(gòu)界面的結(jié)構(gòu)也可以影響分切應(yīng)力,進(jìn)而顯著改變材料的屈服強(qiáng)度。Chen等[42]通過改變物理氣相沉積的速率,調(diào)節(jié)界面結(jié)構(gòu)和化學(xué)成分的梯度,實(shí)現(xiàn)了組元之間的錯配界面的尺度從幾納米到幾十納米的調(diào)控。相較于具有2D界面的Cu/Nb層狀異構(gòu)材料,10 nm厚的3D界面使異構(gòu)金屬材料的屈服強(qiáng)度增加了50% (圖5[42,43])。通過原子尺度的模擬與分析,位錯源可能出現(xiàn)在界面扭曲最強(qiáng)的位置,而不僅取決于Schmid因子。可動位錯的形核主要發(fā)生在2D界面,2D界面為局域應(yīng)力集中源[43]。相比之下,3D界面的局域應(yīng)力集中位置更為分散,需要更大的外加應(yīng)力使位錯從3D界面發(fā)射,從而使得材料的屈服強(qiáng)度得以提升。

圖5

圖5 具有3D界面的Cu/Nb層狀異構(gòu)材料的組織表征與力學(xué)性能[42,43]

Fig.5 The microstructures and properties of Cu/Nb layered heterostructured material with 3D interface[42,43]

(a) a high density of dislocations at 3D interface[42]

(b) stress-strain plots for micropillar compression[42] (

異構(gòu)金屬材料局域應(yīng)力/應(yīng)變在早期變形階段的特點(diǎn)可以歸納如下:加載前局域應(yīng)力分布不均勻(局域殘余應(yīng)力),加載過程中局域應(yīng)力演化不均勻(組元模量、彈-塑性階段等差異導(dǎo)致局域應(yīng)力分區(qū));在彈性變形階段,各組元的局域應(yīng)變均線性增加,當(dāng)軟相組元屈服后在異構(gòu)界面附近形成局域應(yīng)變梯度。局域應(yīng)力與局域應(yīng)變是交互影響的,例如局域應(yīng)力通過改變變形機(jī)制影響局域應(yīng)變演化,與此同時,局域應(yīng)變梯度需要GND協(xié)調(diào),反過來影響了局域應(yīng)力狀態(tài)等。因此,理解異構(gòu)金屬材料屈服強(qiáng)度的提升及早期形變微結(jié)構(gòu)的形成需要綜合考慮局域應(yīng)力和局域應(yīng)變的影響。

2 塑性變形階段

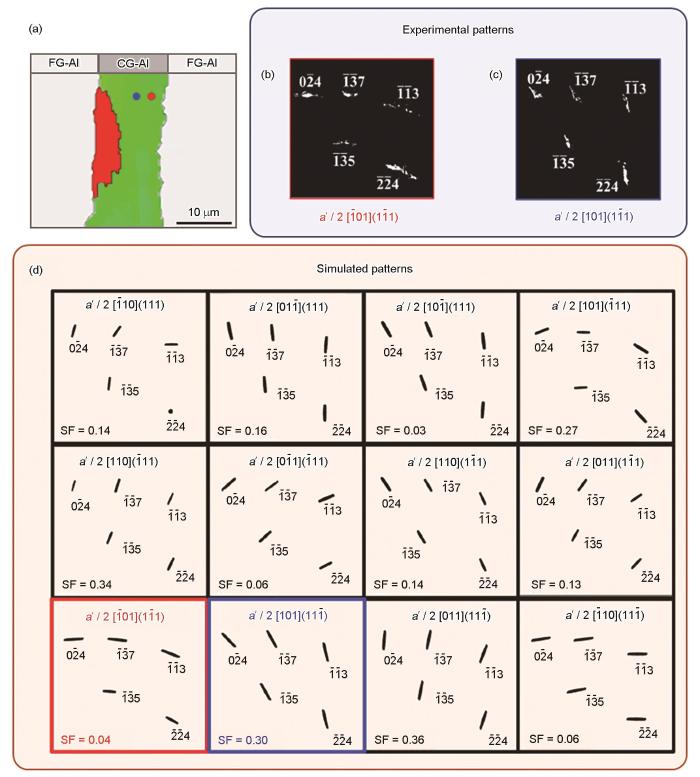

前已述及異構(gòu)設(shè)計影響了組元的局域應(yīng)力狀態(tài)[44,45],因而異構(gòu)金屬材料在塑性變形階段的變形機(jī)制往往顯著區(qū)別于均勻金屬材料。Wu等[46,47]發(fā)現(xiàn)梯度異構(gòu)材料在宏觀單向拉伸過程中,微觀上納米晶表層和粗晶芯部均處于多向局域應(yīng)力狀態(tài)。這是由于塑性變形階段納米晶表層優(yōu)先發(fā)生塑性失穩(wěn)而產(chǎn)生側(cè)向收縮,與粗晶芯部的均勻變形不協(xié)調(diào),誘發(fā)側(cè)向的局域應(yīng)力分量。多向局域應(yīng)力狀態(tài)激活了更多滑移系的啟動,促進(jìn)了位錯間的交互和纏結(jié)。Cheng等[48]基于微觀結(jié)構(gòu)分析與分子動力學(xué)計算模擬,發(fā)現(xiàn)梯度納米孿晶Cu在變形初期將形成獨(dú)特的位錯結(jié)構(gòu):大量GND富集束。位錯富集束中超高的位錯密度在變形過程中顯著提升了梯度納米孿晶Cu的加工硬化能力。這一設(shè)計策略同樣適用于高熵合金[39],通過在晶粒內(nèi)引入尺寸呈梯度分布的位錯胞穩(wěn)定結(jié)構(gòu),在塑性變形階段將激活大量細(xì)小的層錯和孿晶生成,貢獻(xiàn)優(yōu)異的塑性和加工硬化能力。Xia等[15]利用對位錯類型敏感的同步輻射X射線白光Laue微衍射技術(shù)對層狀異構(gòu)材料中的變形機(jī)制進(jìn)行了細(xì)致研究。圖6a[15]為Al/Al層狀異構(gòu)材料中粗晶層部分區(qū)域的取向示意圖,選擇其中2點(diǎn)進(jìn)行Laue微衍射得到衍射花樣圖6b和c[15]。Laue微衍射的衍射花樣與觀測區(qū)域的位錯結(jié)構(gòu)密切相關(guān),當(dāng)觀測區(qū)域存在GND時,衍射斑點(diǎn)形狀拉長,拉長方向與GND對應(yīng)的滑移系相關(guān)[49]。基于刃型位錯開動模擬fcc金屬開動不同滑移系時的衍射花樣(圖6d[15]),比對標(biāo)定層狀異構(gòu)材料中的Al啟動了[

圖6

圖6 利用同步輻射X射線白光Laue微衍射技術(shù)分析Al/Al層狀異構(gòu)材料中的變形機(jī)制[15]

Fig.6 Analyses of deformation mechanism in Al/Al layered heterostructured materials by synchrotron radiation polychromatic X-ray Laue microdiffraction[15]

(a) inverse pole figure map (b, c) Laue patterns taken from the red and blue points marked in Fig.6a (d) simulations of Laue peak streaking directions corresponding to all the 12 possible slip systems (a'—lattice constant, SF—Schmid factor)

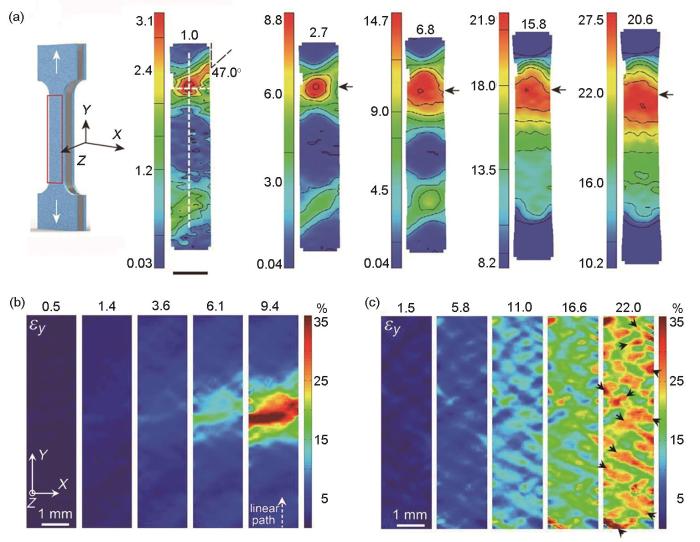

在塑性變形階段,異構(gòu)金屬材料中獨(dú)特的局域應(yīng)力分布和演化促進(jìn)了多種變形機(jī)制的協(xié)同激活,有利于位錯-位錯、位錯-孿晶等交互過程,因而提升了異構(gòu)金屬材料的加工硬化能力,即變形過程中單位應(yīng)變增量下應(yīng)力的提升(dσ / dε,其中σ為應(yīng)力,ε為應(yīng)變)。依據(jù)Hart和Considére準(zhǔn)則[51,52],高加工硬化能力對于穩(wěn)定材料的塑性變形能力有積極意義,已有眾多研究通過數(shù)據(jù)圖像相關(guān)技術(shù)(digital image correlation,DIC)驗(yàn)證了異構(gòu)設(shè)計對局域應(yīng)變的優(yōu)化作用[53~57]。例如,均勻納米晶材料由于缺乏加工硬化能力,往往形成細(xì)長的剪切帶迅速貫穿樣品導(dǎo)致失效。Yuan等[58]在梯度結(jié)構(gòu)的無間隙原子鋼中發(fā)現(xiàn),梯度結(jié)構(gòu)使納米晶層表面的早期剪切帶沿著加載方向發(fā)生擴(kuò)展,演化成局域應(yīng)變集中區(qū)域(圖7a[58])。當(dāng)變形集中于剪切帶時,金屬材料實(shí)際參與變形的區(qū)域遠(yuǎn)小于樣品的標(biāo)距。通過剪切帶的非局域化,拓展參與變形的區(qū)域,可為位錯、孿晶等的形成、儲存和交互提供充分的空間。Wang等[59]對比了納米晶層單獨(dú)承載時(圖7b[59])和有梯度結(jié)構(gòu)支持時(圖7c[59])的局域應(yīng)變演化,指出異構(gòu)設(shè)計對剪切帶有穩(wěn)定作用,促進(jìn)了大量分散分布的剪切帶形成。這一現(xiàn)象在眾多材料體系中均得到驗(yàn)證[60~62],表明該設(shè)計策略具備普適性。值得一提的是,剪切帶中的應(yīng)變集中將誘發(fā)晶粒粗化和位錯等缺陷的湮滅,為位錯、孿晶等的后續(xù)形成和存儲提供空間,進(jìn)而進(jìn)一步協(xié)助穩(wěn)定塑性變形[63];另一方面,剪切帶區(qū)域和非剪切帶區(qū)域間相互約束的切應(yīng)變分量也有促進(jìn)非剪切帶區(qū)域塑性變形的作用[59]。通過異構(gòu)設(shè)計穩(wěn)定或者非局域化應(yīng)變集中,有助于提升材料的綜合力學(xué)性能。

圖7

圖7 梯度異構(gòu)實(shí)現(xiàn)剪切帶的非局域化[58,59]

Fig.7 Delocalization of shear bands achieved by gradient heterostructure[58,59]

(a) contour maps of axial strain on nanostructured surface (X, Y, and Z are referred to transverse direction, loading direction, and normal direction, respectively)[58]

(b) contour maps of axial strain on freestanding nanostructured surface (εy —strain component along loading direction)[59]

(c) contour maps of axial strain on nanostructured surface supported by gradient heterostructured substrate[59]

綜上所述,在塑性變形階段,異構(gòu)金屬的局域應(yīng)力/應(yīng)變的分布和演化通常是不均勻的,貢獻(xiàn)異構(gòu)金屬材料優(yōu)異加工硬化能力的因素主要包括:① 復(fù)雜局域應(yīng)力狀態(tài)激活了均勻金屬材料中難啟動的變形機(jī)制;② 通過改善局域應(yīng)變分布,抑制局域應(yīng)變集中及其誘發(fā)的過早失效。上述2個因素共同促進(jìn)了位錯、層錯、孿晶等的增殖和交互,一方面提高了異構(gòu)金屬材料的加工硬化能力,另一方面延長了異構(gòu)金屬材料的加工硬化階段。

3 斷裂行為特點(diǎn)

前文已討論了異質(zhì)結(jié)構(gòu)金屬在早期變形階段和塑性變形階段中局域應(yīng)力/應(yīng)變和特征變形機(jī)制之間的關(guān)系,并指出局域應(yīng)力/應(yīng)變是解釋異構(gòu)金屬材料強(qiáng)度-塑性優(yōu)異組合的關(guān)鍵。強(qiáng)度-塑性的改善使異構(gòu)金屬材料具備更優(yōu)異的韌性和抵抗失效的能力。因此,探究異構(gòu)金屬材料的斷裂失效行為及其與力學(xué)性能的關(guān)系十分重要。

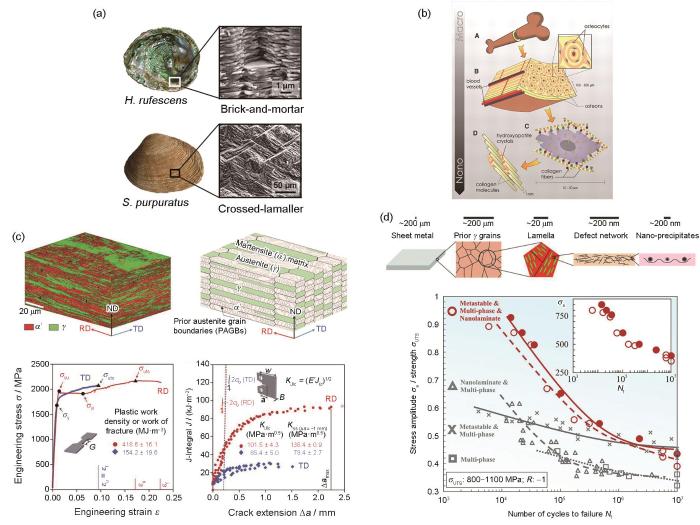

在斷裂力學(xué)中,材料的增韌主要包括2個方面:本征韌化(intrinsic toughening)和非本征韌化(extrinsic toughening)[64]。本征韌化作用于裂紋的尖端,與材料本征的塑性有關(guān),是材料固有的抵抗斷裂的能力,主要通過裂紋尖端產(chǎn)生大量缺陷強(qiáng)化,使裂紋形核、擴(kuò)展過程更為困難;非本征韌化則主要作用于裂紋的后端,通過減小局域應(yīng)力集中從而抑制裂紋擴(kuò)展,常見于復(fù)合材料中纖維變形耗散能量[65]、陶瓷中的沿晶斷裂[66]等情況。而異構(gòu)金屬材料的設(shè)計主要通過調(diào)控軟相-硬相的空間分布以實(shí)現(xiàn)本征和非本征增韌,提升材料的塑韌性。

異構(gòu)設(shè)計提升韌性的案例在大自然中隨處可見,例如海邊的貝殼[67,68] (圖8a[68])和人的牙齒[69]、骨骼[70,71] (圖8b[71])等。這些自然界中高斷裂韌性的材料具備一個共同特征:微-納米尺度的硬相和軟相交替堆疊而形成“磚瓦結(jié)構(gòu)”(brick-and-mortar structure)[72]。貝殼是由較硬的礦物質(zhì)和較軟的有機(jī)蛋白質(zhì)交替形成[67];骨骼的基本單元則是由羥基磷灰石和膠原蛋白復(fù)合而成[73]。基于自然界的啟示和對異構(gòu)材料斷裂機(jī)制的深入認(rèn)識,近年來,科研工作者們在大量傳統(tǒng)材料體系中實(shí)現(xiàn)了異構(gòu)設(shè)計的應(yīng)用和發(fā)展,通過硬相和軟相在介-微觀多級尺度的構(gòu)型設(shè)計實(shí)現(xiàn)了材料整體強(qiáng)韌性的大幅度提高。Liu等[74]通過簡單的熱變形-淬火配分方法制備了雙相超強(qiáng)鋼,該材料在抗拉強(qiáng)度超過2 GPa的同時保持了20%的拉伸延伸率(圖8c[74])。該雙相鋼是由片層狀分布的馬氏體基體和亞穩(wěn)的奧氏體組成,與貝殼的微觀結(jié)構(gòu)相似,研究發(fā)現(xiàn)亞穩(wěn)奧氏體的相變誘發(fā)塑性機(jī)制(transformation-induced plasticity,TRIP)和界面開裂效應(yīng)(delamination)共同作用,有效地提高了金屬的強(qiáng)韌性。Koyama等[73]受到骨骼結(jié)構(gòu)的啟發(fā),開發(fā)了由硬的馬氏體片層和軟的亞穩(wěn)奧氏體組成的多級納米片層的雙相鋼,指出多級納米片層結(jié)構(gòu)對裂紋的偏轉(zhuǎn)引起了粗糙度誘導(dǎo)裂紋終止(roughness-induced crack termination,RICT)機(jī)制,而亞穩(wěn)奧氏體轉(zhuǎn)變?yōu)轳R氏體的過程中產(chǎn)生的體積變化將引入局域壓應(yīng)力從而限制裂紋的形核和擴(kuò)展,即相變誘導(dǎo)裂紋終止(transformation-induced crack termination,TICT)機(jī)制。RICT和TICT 2種機(jī)制的共同作用可最大程度抑制疲勞裂紋的擴(kuò)展過程,因此該異構(gòu)金屬材料的疲勞韌性明顯優(yōu)于傳統(tǒng)的雙相鋼(圖8d[73])。高熵合金因具有區(qū)別于傳統(tǒng)合金的優(yōu)異綜合性能受到廣泛關(guān)注[75],而通過多級異構(gòu)設(shè)計的強(qiáng)韌化方案同樣在共晶高熵合金中獲得成功的應(yīng)用和實(shí)踐。Shi等[76]采用定向凝固方法設(shè)計并制備了一種仿生魚骨結(jié)構(gòu)的共晶高熵合金,在不犧牲強(qiáng)度的情況下,獲得了超高的斷裂韌性。研究發(fā)現(xiàn)超高斷裂韌性是由于共晶片層中B2相容納了大量微裂紋,這些微裂紋在片層界面處發(fā)生明顯鈍化不進(jìn)入L1軟相,多級層狀結(jié)構(gòu)的緩沖機(jī)制進(jìn)一步抑制了微裂紋的擴(kuò)展,使材料表現(xiàn)出極強(qiáng)的塑性變形能力和斷裂韌性。

圖8

圖8 自然界中異構(gòu)案例及應(yīng)用[68,71,73,74]

Fig.8 Cases of heterostructures in nature and applications

(c) microstructure and mechanical properties of ultrastrong dual-phase steel (σy—yield strength, σyu—upper yield strength, σyl—lower yield strength, σuts—ultimate tensile strength, εu—uniform elongation, εf—fracture elongation, G—gauge length, σ0—effective yield strength, KJIC—crack-initiation fracture toughness, Kss—crack-growth toughness, E'—effective modulus, JIC—size-independent fracture toughness, Δamax—maximum length for stable crack extension, B—specimen thickness, W—specimen width, a—crack length)[74]

(d) microstructure and fatigue properties of bone-like heterostructured steel (R—stress ratio)[73]

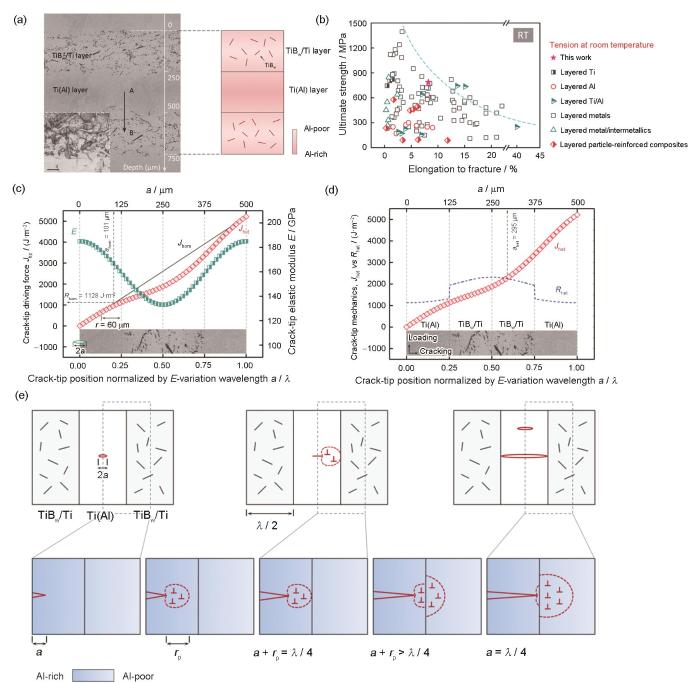

眾多研究案例指出,異構(gòu)設(shè)計大幅阻礙了異構(gòu)金屬材料中微裂紋的擴(kuò)展,提高了對微裂紋的容納能力[53,54,56]。微裂紋萌生后并不會迅速擴(kuò)展貫穿材料導(dǎo)致完全失效,因此,微裂紋也成為了異構(gòu)金屬材料中協(xié)調(diào)變形的“變形機(jī)制”[23,57]。異構(gòu)金屬材料的斷裂行為同樣可以歸納為異構(gòu)設(shè)計對局域應(yīng)力/應(yīng)變的影響。Wu等[14]通過粉末燒結(jié)-熱壓復(fù)合工藝制備了TiBw/Ti-Ti(Al)層狀異構(gòu)材料。如圖9a和b[14]所示為層狀異構(gòu)材料的微觀組織及力學(xué)性能,該層狀異構(gòu)材料由TiB晶須增強(qiáng)Ti層(TiBw/Ti)和固溶Al元素的Ti層(Ti(Al))交替堆疊而成。微裂紋的形核和擴(kuò)展與局域應(yīng)力密切相關(guān),圖9c和d[14]中考慮了層狀結(jié)構(gòu)對裂紋尖端的驅(qū)動力(Jhet)和對裂紋擴(kuò)展的抵抗力(Rhet)的影響,相比于均勻金屬材料的裂紋驅(qū)動力(Jhom),層狀結(jié)構(gòu)使Ti(Al)層中形核的微裂紋在TiBw/Ti層中的裂紋驅(qū)動力(Jhet)明顯降低。圖9e[14]所示為微裂紋擴(kuò)展過程示意圖。當(dāng)Ti(Al)層中微裂紋尖端前的塑性區(qū)到達(dá)TiBw/Ti層時,雖然裂紋還沒進(jìn)入相鄰層,但較軟的TiBw/Ti層具有更低的裂紋驅(qū)動力(圖9c[14])和更高的裂紋抵抗力,抑制了微裂紋的進(jìn)一步擴(kuò)展(圖9d[14])。此外,裂紋尖端區(qū)域往往存在更加復(fù)雜的多向局域應(yīng)力狀態(tài)[77],有利于促進(jìn)裂紋尖端的塑性區(qū)內(nèi)開動不常見的位錯機(jī)制。位錯的交互作用使得塑性區(qū)快速硬化,起到鈍化裂紋的作用[78]。與此同時,異構(gòu)金屬材料內(nèi)部大量容納的微裂紋同樣貢獻(xiàn)了局域拉伸應(yīng)變,使得異質(zhì)結(jié)構(gòu)金屬表現(xiàn)出極高的斷裂延伸率[24,54]。

圖9

圖9 TiBw/Ti-Ti(Al)層狀異構(gòu)材料的斷裂行為研究[14]

Fig.9 Fracture analyses of TiBw/Ti-Ti(Al) layered heterostructured materials[14]

(a) microstructure (b) comparisons of tensile properties (c, d) effect of layered heterostructure on crack driving force and crack resistance (Jhom—crack-tip driving force for homogeneous structure, Jhet—crack-tip driving force for heterogeneous structure, Rhom—resistance to crack propagation for homogeneous structure, Rhet—resistance to crack propagation for heterogeneous structure, ahom—half of critical crack length for homogeneous structure, ahet—half of critical crack length for heterogeneous structure, r—affected zone size of heterogeneous interface) (e) schematic diagram of the effect of layered heterostructure on the plastic zone at the microcrack tip (rp—plastic zone size at the microcrack tip)

異構(gòu)金屬材料斷裂行為與局域應(yīng)力/應(yīng)變的關(guān)系可以歸納為:異構(gòu)設(shè)計調(diào)控的局域應(yīng)力通過影響裂紋擴(kuò)展的驅(qū)動力和抵抗力、激活裂紋尖端塑性區(qū)域多種變形機(jī)制等途徑,實(shí)現(xiàn)對微裂紋擴(kuò)展的抑制,有效穩(wěn)定材料內(nèi)部的微裂紋。不易擴(kuò)展的微裂紋起到了提供局域應(yīng)變、協(xié)調(diào)局域應(yīng)變分布的作用。值得一提的是,結(jié)合不同材料體系中可能存在的特殊機(jī)制,如相變誘導(dǎo)塑性、孿生誘導(dǎo)塑性、相變誘導(dǎo)殘余應(yīng)力等,可進(jìn)一步提高異構(gòu)金屬材料的強(qiáng)度-韌性匹配,該類過程中局域應(yīng)力/應(yīng)變的分布和演化行為也更為復(fù)雜。然而,該方面研究目前主要集中于適用材料體系的擴(kuò)展和微觀結(jié)構(gòu)參數(shù)實(shí)驗(yàn)試錯等方向。大量研究發(fā)現(xiàn),異構(gòu)金屬材料的微觀組織特征,如硬相-軟相的尺寸[79]、硬相-軟相的比例[80]、硬相-軟相的分布方式[81]、位向[82]等,均會影響異構(gòu)金屬材料的斷裂失效行為,如何優(yōu)化異構(gòu)設(shè)計方案以實(shí)現(xiàn)最優(yōu)的強(qiáng)度-塑/韌性結(jié)合亟需系統(tǒng)研究,并發(fā)展具有普適性的研發(fā)策略,這可能需要在實(shí)驗(yàn)的基礎(chǔ)上進(jìn)一步結(jié)合斷裂力學(xué)[83,84]、塑性力學(xué)[85~87]等數(shù)值模擬方法進(jìn)行預(yù)測和完善。此外,由于異構(gòu)設(shè)計本征的空間特征,異構(gòu)金屬材料往往存在較為明顯的各向異性,但該方面的研究尚不全面。例如梯度異構(gòu)材料的力學(xué)性能大多僅從垂直于梯度方向的拉伸實(shí)驗(yàn)獲得、層狀異構(gòu)材料的力學(xué)性能研究主要基于平行于層方向的拉伸實(shí)驗(yàn)或垂直于層方向的彎曲實(shí)驗(yàn)展開等。系統(tǒng)探明異構(gòu)金屬材料的各向異性,并結(jié)合材料的實(shí)際服役力學(xué)條件進(jìn)行異構(gòu)設(shè)計優(yōu)化,也是亟待研究和發(fā)展的重要方向。

4 結(jié)論與展望

異構(gòu)金屬材料中異質(zhì)組元對力學(xué)的響應(yīng)不同,導(dǎo)致受載過程中相互約束,有效調(diào)控了組元的局域應(yīng)力、局域應(yīng)變。異構(gòu)金屬材料中局域應(yīng)力和局域應(yīng)變的分布和演化貫穿了早期變形階段、塑性變形階段和斷裂階段,異構(gòu)設(shè)計對局域應(yīng)力的有效調(diào)控,是異構(gòu)金屬材料表現(xiàn)出區(qū)別于均勻金屬材料的塑性變形機(jī)制、斷裂機(jī)制等的關(guān)鍵因素,變形機(jī)制和斷裂機(jī)制的改變一方面表現(xiàn)為微觀組織的演化過程,另一方面影響了變形、斷裂機(jī)制提供的局域應(yīng)變,表現(xiàn)為調(diào)控、優(yōu)化了異構(gòu)金屬材料中的局域應(yīng)變分布和演化。值得關(guān)注的是,異構(gòu)金屬材料中往往同時存在多種變形機(jī)制、斷裂機(jī)制的交互作用,協(xié)同實(shí)現(xiàn)了對異構(gòu)金屬材料加工硬化能力、損傷容限、斷裂延伸率的改善,從而貢獻(xiàn)了異構(gòu)金屬材料優(yōu)異的強(qiáng)度、塑性和韌性。未來的研究方向主要包括2個方面。

(1) 微觀組織設(shè)計優(yōu)化與可控制備:氣相沉積、增材制造、精密鑄軋、智能制造等技術(shù)和領(lǐng)域的蓬勃發(fā)展,為金屬材料中復(fù)雜構(gòu)型的設(shè)計制備、跨尺度的異構(gòu)構(gòu)筑等提供了更多可能,有望進(jìn)一步提升異構(gòu)金屬材料性能極限。與此同時,如何將異構(gòu)設(shè)計與工業(yè)設(shè)備耦合,發(fā)展、實(shí)現(xiàn)工業(yè)規(guī)模生產(chǎn)的制備技術(shù)也是亟待拓展的方向之一。

(2) 局域應(yīng)力與局域應(yīng)變表征和解析:目前局域應(yīng)變可以通過DIC、電子背散射衍射技術(shù)等方法實(shí)驗(yàn)表征,局域應(yīng)力的實(shí)驗(yàn)量化研究較為有限。通過發(fā)展局域應(yīng)力/應(yīng)變表征技術(shù),耦合有限元模擬、晶體塑性理論等模擬方法,解析局域應(yīng)力/應(yīng)變與異構(gòu)金屬材料變形/斷裂行為的相關(guān)性,有望豐富和拓寬金屬材料異構(gòu)設(shè)計理論,指導(dǎo)高性能異構(gòu)金屬材料研發(fā)。

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號