分享:2A14鋁合金混合表面納米化對電化學腐蝕行為的影響

摘要

采用超音速微粒轟擊(SFPB)和表面機械滾壓處理(SMRT)相結合的混合表面納米化方法, 在2A14鋁合金上制備出梯度納米結構(GNS)表層, 對比研究了原始樣品和常溫空氣及低溫液氮環(huán)境下混合表面納米化樣品在3.5%NaCl水溶液中的電化學腐蝕行為. 結果表明: 經混合表面納米化處理后, 2A14鋁合金晶粒尺寸由最表層約30 nm逐漸增大到基體的原始尺寸, 塑性變形層厚度約130 μm, 表面粗糙度Ra約為0.6 μm, 表面微小裂紋消失. 與原始樣品相比, 經過SFPB處理的樣品耐點蝕能力沒有得到提高, 混合表面納米化樣品的耐點蝕能力得到提高, 其中常溫空氣環(huán)境下樣品的自腐蝕電位和點蝕擊破電位分別由-1.01228和-0.29666 V升高到-0.67445和0.026760 V, 耐點蝕能力最強. 分析表明, 表層晶粒尺寸納米化、晶界顯著增多、殘余壓應力以及表面粗糙度的改善有利于提高樣品的耐點蝕性能.

關鍵詞:

2A14鋁合金作為航天領域的重要原材料, 在服役過程中, 需要與有腐蝕性的氧化劑、還原劑、潮濕空氣等長期接觸, 由于腐蝕一般是從材料的表面開始, 通過表面處理提高材料的耐腐蝕性能比研發(fā)全新材料更有成本和時間優(yōu)勢. 表面納米化(surface nanocrystallization, SNC)作為表面強化的一種手段, 能夠在材料表層形成梯度納米結構(GNS)[1~3], 其優(yōu)勢主要在于不改變材料的外形尺寸、工藝簡單易行、成本低廉及無目前所使用的陽極化工藝的環(huán)境污染問題.

耐腐蝕性能是航天材料在服役期間需要關注的重要性能, 因此, 研究納米結構表層的耐腐蝕性能是非常重要的. 研究[4,5]表明, 表層納米晶可提高具有鈍化行為的金屬材料的抗腐蝕能力, 這主要是由于表層納米晶的制備使得材料表面晶粒細化, 鈍化元素的擴散通道增多, 擴散系數增加, 在鈍化膜內快速富集而形成更為致密的鈍化膜[6~8]. 對表面納米化處理的鎳基合金的耐腐蝕性能研究[9]表明, 雖然噴丸(shot peening)處理后材料的耐點蝕能力有所降低, 但經過較低溫度的退火處理后, 會改變鈍化膜的半導體類型, 從而使其鈍化能力得到提高. 但也有研究[10]發(fā)現, 借助微噴丸(micro shot peening)處理在鈦合金樣品上制備出GNS表層, 較大的表面粗糙度和不均勻性導致納米晶生成的高質量鈍化膜更容易被破壞, 樣品的腐蝕速率隨之加快, 從而導致在含有Cl-的Ringer's溶液中耐腐蝕性能降低. 馬世寧等[11]采用超音速微粒轟擊技術(SFPB)在7A52鋁合金表面制備出納米晶粒層, 由于其表面粗糙度比較大, 容易形成局部腐蝕微電池, 在丸坑及邊沿出現較為明顯的腐蝕, 其耐點蝕性能沒有得到提高. 此外, 利用表面機械研磨處理(SMAT)可以在316L奧氏體不銹鋼中塑性變形層引入形變誘導馬氏體, 也會降低材料的耐腐蝕性能[12].

因此, 研究鋁合金納米結構表層的腐蝕行為, 不僅可深化對納米金屬表層腐蝕機理的認識, 而且對于推進其工業(yè)應用具有重要的意義. 對2A14鋁合金板先采用超音速微粒轟擊進行表面納米化處理, 得到厚度較大的GNS表層, 再采用表面機械滾壓處理(SMRT)制備出表面光滑、無裂紋、表層晶粒尺寸更細的GNS表層, 通過對比常溫空氣和低溫液氮2種環(huán)境溫度下SMRT后樣品的腐蝕行為, 研究不同環(huán)境下混合表面納米化形成的GNS表層對2A14鋁合金的耐點蝕性能的影響機制.

實驗材料為100 mm×40 mm×5 mm的2A14鋁合金板, 2A14為 Al-Mg-Si-Cu 系合金, 其主要化學成分 (質量分數, %)為: Cu 4.2, Mg 0.6, Si 0.8, Mn 0.8, Fe 0.7, Zn 0.3, Ni 0.1, Ti 0.15; 其它0.15, Al余量. 實驗材料初始狀態(tài)為退火態(tài), 先進行淬火(500 ℃保溫60 min, 之后用40~60 ℃水冷卻20 min), 淬火后5 h內進行人工時效(150 ℃人工時效10 h). 在進行SFPB前, 將樣品表面進行研磨、拋光處理.

采用1433/8558 Progressive (DT1480)數控噴丸機對鋁合金進行SFPB表面處理, 主要參數為: 彈丸材質為不銹鋼S110, 彈丸直徑0.3 mm, 噴射角90°, 工作氣壓0.53 MPa, 氣流速率1200 m/s, 噴射距離130 mm, 噴射時間10 min.

圖1[13]所示為SMRT裝置示意圖. 旋轉軸轉速為60 r/min, 軸上裝有WC-Co硬質合金鋼沖擊滾輪, 滾輪最大直徑45 mm, 厚度為15 mm, 可繞軸心自由移動, 板材樣品可以左右移動, 移動速率為0.42 mm/s, 移動最大距離100 mm, 樣品左右移動一個來回為2次處理, 樣品分別在室溫空氣(SFPB+SMRT, 20 ℃)和低溫液氮(SFPB+SMRT, -196 ℃) 2種環(huán)境下進行滾壓處理12次.

圖1 表面機械滾壓處理(SMRT)裝置示意圖[

Fig.1 Schematic of surface mechanical rolling treatment (SMRT) equipment[

利用LEICA-DMI5000M型金相顯微鏡(OM)觀察原始樣品橫截面的顯微組織, 樣品制作時用環(huán)氧樹脂進行鑲嵌, 腐蝕劑采用2.5%HNO3+1.5%HCl+1%HF+95%H2O (體積分數), 腐蝕時間17 s; 利用XRD-7000S 型X射線衍射儀(XRD)對樣品表面晶粒尺寸和微觀應變進行測算, 使用經典的

利用JEM-3010型高分辨透射電鏡(HRTEM)分析樣品表層顯微組織變化. TEM樣品的制備過程: 首先從SFPB處理過的2A14鋁合金上線切割成10 mm×10 mm×5 mm的樣品, 采用水砂紙手工砂磨成厚50 μm左右的薄片, 然后從薄片上沖下3 mm的圓片, 利用MTP-1A型磁力雙噴電解減薄儀減薄至穿孔, 在離子減薄儀上擴大薄區(qū)完成TEM樣品制備, 雙噴電解液為5%HClO4+95%C2H5OH (體積分數), 電解溫度-30~-40 ℃, 電流30~40 mA.

在3.5%NaCl (質量分數)水溶液中利用Parstat4000電化學測量儀對樣品進行動電位掃描測量, 腐蝕溶液采用分析純試劑和去離子水配制. 樣品經超聲清洗、丙酮除油及沖洗后, 非工作面用2∶1混合的松香和石蠟封裝. 測量在室溫下進行, 采用三電極體系: 工作電極為待測樣品, 參比電極體系為飽和甘汞電極(SCE)和鹽橋, 輔助電極采用Pt片. 樣品在測試溶液中浸泡, 開路電位穩(wěn)定后開始掃描, 掃描速率為0.5 mV/s. 每組取3個不同樣品進行測試, 結果取其平均值.

2A14鋁合金樣品經SFPB及不同溫度SMRT后, 表面晶粒的 XRD 譜如圖2所示. 可以看出, 與基體相比, 樣品表層XRD衍射峰明顯寬化. 依據Scherrer-Wilson公式[14], 扣除儀器寬化效應后, 可用如下公式計算晶粒尺寸

式中,

經計算, 經過表面納米化處理后樣品表面平均晶粒尺寸和平均微觀應變如表1所示.

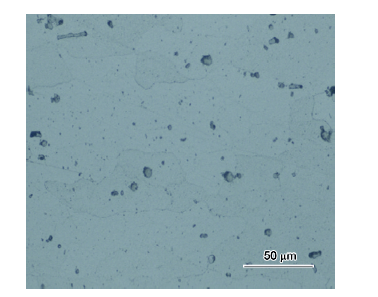

圖3為2A14鋁合金橫截面顯微組織的OM像. 可以看出, 其基體晶粒尺寸約為50 μm. 所以, 結合圖2和表1可知, 2A14鋁合金樣品經過SFPB處理后, XRD衍射峰明顯寬化, 表面形成了GNS表層, 平均晶粒尺寸達到納米級, 表層軸向和周向均產生了殘余壓應力, 再經過SMRT后樣品表面晶粒進一步細化, 表層殘余壓應力進一步增大, 其中GNS表層平均晶粒尺寸在常溫空氣環(huán)境下比在低溫液氮環(huán)境下更小, 表面產生的殘余壓應力更大, 平均微觀應變更強, 晶粒細化效果最好.

圖3 2A14鋁合金橫截面顯微組織的OM像

Fig.3 Cross-sectional OM image of the 2A14 aluminum alloy

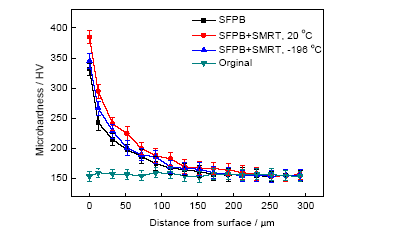

圖4為經不同工藝SNC處理后2A14鋁合金橫截面形貌的SEM像. 可以看出, 2A14鋁合金經過3種工藝表面納米化后塑性變形層厚度均約為130 μm, 其中GNS厚度約為50 μm, 過渡層(組織細化層)厚度約為80 μm, 其變形程度隨著距樣品表面距離的增加而減小. 從圖4a可見, 樣品經過SFPB處理后, 表面存在突出的微小裂紋, 表面粗糙度較大, Ra由原始樣品的0.8 μm增加到6.256 μm, 表面顯微硬度由基體的約150 HV增加到332 HV, 提高的幅度最少. 從圖4b可見, 樣品經過SFPB+SMRT, 20 ℃處理后表面微小裂紋消失, Ra大幅度減小, 為0.653 μm, 表面顯微硬度為385 HV, 提高幅度最大. 從圖4c可見, 樣品經過SFPB+SMRT, -196 ℃處理后, 表面微小裂紋消失, Ra為0.686 μm, 表面顯微硬度為345 HV, 提高的幅度介于前兩者之間. 可見, 經過混合表面納米化處理, 形成表面光滑、無裂紋、表層晶粒尺寸更細的GNS表層. 圖5為經3種不同工藝處理前后樣品的表面顯微硬度. 可見, 經SNC處理后的顯微硬度相比基體提高了1倍多.

圖4 經不同工藝SNC處理后2A14鋁合金橫截面形貌的SEM像

Fig.4 Cross-sectional SEM images of 2A14 aluminum alloy after SNC(a) SFPB (b) SFPB+SMRT, 20 ℃(c) SFPB+SMRT, -196 ℃

圖5 SNC處理前后2A14鋁合金顯微硬度沿梯度的變化

Fig.5 Variation of the microhardness with the depth of 2A14 aluminum alloy before and after SNC

與單純采用SFPB處理相比, 采用SFPB+SMRT混合表面納米化技術, 樣品經過SMRT處理, 通過滾輪與樣品之間的干摩擦, 以剝層磨損方式消除了突出的表面微小裂紋, 同時在多重擠壓、大應變量等作用下, 樣品表層出現強烈的塑性變形, 凸出的GNS層被光滑的滾輪表面滾壓成光滑的GNS層, 進一步增大了表面殘余壓應力, 顯著減少了表面粗糙度. 樣品表面顯微硬度的提高主要是受晶粒尺寸、殘余壓應力等因素影響, 與低溫液氮環(huán)境相比, 常溫空氣環(huán)境下SMRT形成的GNS表層晶粒更細、殘余壓應力更大, 表面顯微硬度提高更多.

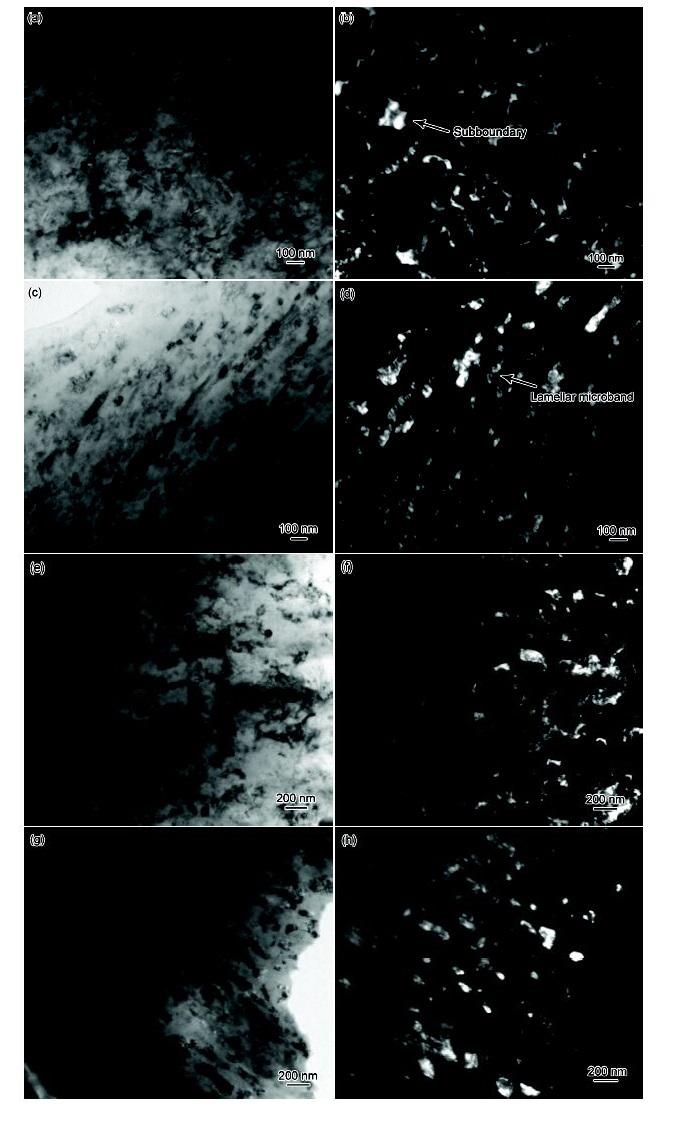

圖6為2A14鋁合金經過SFPB處理后表層不同深度處截面的TEM像. 在距樣品表面約100 μm處(圖5a~d), 此處晶粒受到的多向重復載荷相對較小, 位錯通過交織形成位錯纏結, 當位錯增殖和湮滅的速率達到平衡時呈2種不同形貌[15]: 一種是由位錯胞經過湮滅和重排形成的亞晶(subboundary); 另一種是形成了寬100~200 nm, 長約500 nm的層狀胞塊(lamellar microband), 此胞塊沿著長軸方向由幾何必需晶界位錯墻-顯微帶組成, 沿著短軸方向由附加晶界組成. 在距樣品表面約50 μm處(圖5e~h), 此處晶粒受到的多向重復載荷相對較大, 受到的應變和應變速率更大, 同樣呈2種不同形貌: 一種是亞晶; 另一種是形成了寬50~100 nm, 長約200 nm的層狀胞塊, 晶粒尺寸進一步減小.

圖6 2A14鋁合金經SFPB處理后在表層不同深度處截面的TEM像

Fig.6 Cross-sectional bright field (a, c, e, g) and dark field (b, d, f, h) TEM images of 2A14 aluminum alloy about 100 μm (a~d) and 50 μm (e~h) from surface after SFPB

2A14鋁合金經過3種工藝表面納米化處理后樣品表層的TEM像如圖7所示. 可見, 樣品表面均形成了大小均勻、取向隨機的等軸狀納米晶. 結合圖4和6, 說明混合表面納米化不僅將突出的GNS層磨損掉, 而且生成了新的GNS層. GNS表層晶粒細化過程為: SFPB處理使樣品表面晶粒受到很大的應變、應變速率和多向重復載荷, 晶粒中位錯源激發(fā)出高密度位錯, 位錯通過滑移、交滑移等方式交織和纏結, 生成位錯胞或層狀胞塊, 隨著胞壁不斷地吸收位錯, 相鄰晶粒的Burgers矢量不斷積累, 形成具有小角度晶界的亞晶[16~19]. 隨著亞晶界兩側的取向差不斷增大, 小角度晶界向大角度晶界轉變, 最后晶粒通過晶界滑移或晶體轉動[3,4,20]形成均勻、等軸、隨機的納米級晶粒.

圖7 2A14鋁合金經不同工藝SNC處理后表層截面的TEM像

Fig.7 Cross-sectional bright field (a, c, e) and dark field (b, d, f) TEM images of 2A14 aluminum alloy in the top surface layer after SNC (Insets in Figs.7a, c and e show SAED patters)(a, b) SFPB (c, d) SFPB+SMRT, 20 ℃ (e, f) SFPB+SMRT, -196 ℃

通過統(tǒng)計測量得出2A14鋁合金經SFPB處理后表面平均晶粒尺寸為35.6 nm, 經SFPB+SMRT, 20 ℃處理后表面平均晶粒尺寸為29.7 nm, 經SFPB+SMRT, -196 ℃處理后表面平均晶粒尺寸為32.5 nm. 在低溫液氮環(huán)境下, 2A14鋁合金經SFPB+SMRT處理后表面平均晶粒尺寸比經SFPB處理的小, 說明在表面納米化過程中, 即使晶粒不發(fā)生動態(tài)回復或動態(tài)再結晶現象, 小角度晶界也會向大角度晶界轉變[13,21].

與單純采用SFPB處理相比, 經過SFPB+SMRT混合表面納米化處理的樣品, 表面平均晶粒尺寸減小, 這是因為2A14鋁合金經表面滾壓處理時, 表面晶粒受到的載荷更大、更均勻, 其中的彈性應變能更大, 更多的位錯被激發(fā), 晶粒通過晶界滑移或晶體轉動形成納米級晶粒更容易. 與液氮低溫環(huán)境相比, 2A14鋁合金在常溫空氣環(huán)境下經過混合表面納米化處理形成的表層納米晶尺寸更細, 原因是滑移系在室溫環(huán)境下更容易開動, 位錯源被激發(fā)的更多, 高密度的位錯纏結形成速率更快, 從而更容易形成小角度晶界[9]. 此外, 2A14鋁合金在低溫液氮環(huán)境下屈服強度更大, 樣品表面發(fā)生強烈塑性變形和形成納米晶所需的能量會增多[12,22], 導致丸粒外力作用在樣品表面時儲存在樣品內部的彈性應變能和位錯減少, 所以在同樣的滾壓處理次數情況下, 樣品經SFPB+SMRT, 20 ℃處理后形成的納米晶更細.

圖8為原始樣品和3種工藝處理后2A14鋁合金在 3.5%NaCl水溶液中的動電位極化曲線. 可以看出, 在開始階段, 4種樣品都進行正常的陽極溶解, 之后因電位升高, 樣品表面均產生自鈍化現象, 4種樣品均存在明顯的鈍化區(qū)[16,18,23]. 表2列出了SNC處理前后2A14鋁合金在3.5%NaCl水溶液中的電化學參數. 與原始樣品相比, 雖然SFPB處理后2A14鋁合金的點蝕擊穿電位升高了, 但自腐蝕電流密度也升高, 自腐蝕電位下降, 表明其耐點蝕能力降低或未得到提高; 混合表面納米化處理后2A14鋁合金的自腐蝕電流密度均降低, 自腐蝕電位和點蝕擊穿電位均升高, 其中SFPB+SMRT, 20 ℃工藝處理的2A14鋁合金自腐蝕電流密度最低, 為5.71×10-8 A/cm2, 自腐蝕電位和點蝕擊穿電位最高, 分別為-0.67445 和0.026760 V, 表明Cl-擊穿Al2O3膜最難, 耐點蝕能力最強.

圖8 SNC處理前后2A14鋁合金在3.5%NaCl水溶液中的動電位掃描極化曲線

Fig.8 Potentiodynamic polarization curves of 2A14 aluminum alloy before and after SNC in 3.5%NaCl aqueous solution

表2 SNC處理前后2A14鋁合金在3.5%NaCl水溶液中的電化學參數

Table 2 Electrochemical parameters of 2A14 aluminum alloy before and after SNC in 3.5%NaCl aqueous solution

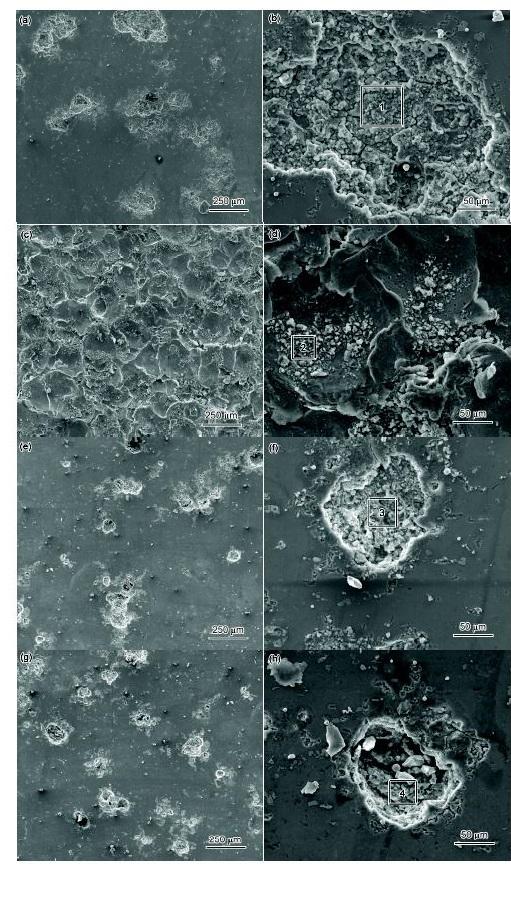

圖9為原始樣品和3種工藝處理樣品在3.5%NaCl水溶液中極化腐蝕后表面點蝕坑的SEM像. 從圖9a和b可以看出, 原始樣品的點蝕剝落坑普遍比較大, 表面發(fā)生龜裂以及大面積剝落現象, 剝落后的區(qū)域周圍有很多小孔狀的點蝕坑; Cl-可通過點蝕坑向基體內部富集、滲透和擴散, 所生成的腐蝕產物與Cu構成腐蝕微電池, 加劇了Cl-腐蝕, 點蝕進一步發(fā)展成剝蝕, 耐點蝕能力較差[18,23]. 從圖9c和d可以看出, 經過SFPB處理的樣品點蝕剝落坑相對原始樣品略小, 但是龜裂和剝落現象非常密集地分布在表面納米化處理后形成的丸坑邊緣, 丸坑中心分布較多的小孔狀點蝕坑, 丸坑內都存在剝蝕現象, 剝蝕分布密度非常大, 耐點蝕能力也不強. 從圖9e~h可以看出, 經過SFPB+SMRT處理的樣品表面點蝕剝落坑大小和分布密度比原始樣品及SFPB處理樣品小很多, 龜裂現象不太明顯, 剝蝕區(qū)域周圍出現的小孔狀點蝕坑較少, 耐點蝕能力得到較大提高, 其中經過常溫空氣環(huán)境處理的樣品耐點蝕能力最強, 這與動電位掃描極化曲線分析結果是一致的.

圖9 SNC處理前后2A14鋁合金在3.5%NaCl水溶液中點蝕坑形貌的SEM像

Fig.9 Low (a, c, e, g) and high (b, d, f, h) magnified SEM images of pitting morphologies of 2A14 aluminum alloy before (a, b) and after (c~h) SNC in 3.5%NaCl aqueous solution(a, b) original (c, d) SFPB (e, f) SFPB+SMRT, 20 ℃ (g, h) SFPB+SMRT, -196 ℃

圖10為SNC處理前后2A14鋁合金的EDS分析結果, 表3列出了各元素含量. 結合圖8和9可以看出, 與SFPB處理過的樣品相比, 原始樣品1區(qū)中O和Cl含量最高, Al含量最低, 表明原始樣品表面發(fā)生鈍化現象, 當鈍化膜減薄速率大于鈍化膜增厚速率時, 鈍化膜最終破裂形成點蝕孔, 穿透力強的Cl-滲透到基體內部, 吸附并在點蝕孔周圍富集, 當Cl-達到一定濃度時會引起局部表面陽極溶解的自催化過程[9,20], 進一步加速材料的點蝕. 經過SFPB處理的樣品表面Al含量比原始樣品表面的Al含量升高, O含量和Cl含量相對降低, 表明樣品GNS表層顯著增多的晶界加快了鈍化過程中鈍化膜的增厚速率, 但隨著Cu含量的升高和丸坑表面粗糙度較大等因素的作用, 容易在丸坑周圍形成局部腐蝕微電池, 一旦鈍化膜破裂形成點蝕孔, Cl-吸附并富集在點蝕孔周圍的濃度升高, 加快了Cl-引起陽極溶解的自催化過程, 加重樣品表面的剝蝕現象, 降低其耐點蝕能力. 經過SFPB+SMRT處理的樣品, Al含量繼續(xù)升高, O含量隨之升高, Cl含量大幅降低, Cu含量也有不同程度降低, 進一步加快了樣品鈍化過程中鈍化膜的增厚速率, 當表面出現點蝕孔時, Cl-吸附并富集在點蝕孔周圍的濃度不會迅速增大, 減緩了樣品表面陽極溶解的自催化過程, 提高了其耐點蝕能力[20]. 其中, 經過常溫空氣環(huán)境處理的樣品表面Al含量最高, Cl含量最低, 耐點蝕性能最好.

圖10 SNC處理前后2A14鋁合金的EDS分析

Fig.10 EDS analyses of area 1 of the original sample in

對于2A14鋁合金, 與普通粗晶材料的腐蝕相似, 表面納米化處理后試樣表面的腐蝕也是先發(fā)生離子吸附, 再在表面形成鈍化膜, 最后鈍化膜局部破裂引發(fā)基體金屬腐蝕或剝蝕. 其點蝕機制如下. 首先, 通過SFPB處理在2A14鋁合金表面生成GNS表層, 其中大量存在著晶界, Al原子的化學活性隨之增強, 有利于其在鈍化膜中的快速富集, 以形成更為致密的鈍化膜. 同時, 納米化還有可能降低亞穩(wěn)態(tài)點蝕向穩(wěn)態(tài)點蝕轉變的速率, 抑制穩(wěn)態(tài)點蝕生長, 加快鈍化膜的增厚速率, 提高材料的耐點蝕能力[23~25]. 其次, SFPB處理的樣品表層中存在較高的殘余壓應力, 它的存在可以改善鋁合金內部夾雜物界面的狀態(tài), 使微小裂紋或點蝕坑閉合, 有利于提高其耐點蝕能力[5,26]. 最后, 表面粗糙度也是影響2A14鋁合金耐點蝕能力的重要因素. SFPB處理的樣品耐點蝕能力甚至比原始樣品差, 主要是因為其表面粗糙度較大, 容易釋放電子, 同時基體與Cu組成腐蝕電偶, 在丸坑及邊緣容易形成腐蝕微電池, 更快地形成點蝕孔, 增大材料的點蝕速率. 而經過SFPB+SMRT處理的樣品表面粗糙度比原始樣品小, 有利于鈍化膜的形成, 加快了鈍化膜的增厚速率, 鈍化膜被擊破后, 減緩了樣品表面陽極溶解的自催化過程, 提高了其耐點蝕能力. 與液氮低溫環(huán)境相比, 在常溫空氣環(huán)境形成的樣品表面粗糙度更低, 表面納米晶粒更細, 耐點蝕能力更強.

表3

Table 3 Element contents in EDS analyses of

(1) 2A14鋁合金經過SFPB處理, 表面形成的塑性變形層厚度約為130 μm, 其中GNs厚度約為50 μm, 最表層晶粒尺寸約為30 nm, 距表面距離越遠晶粒尺寸越大, 表面顯微硬度比基體提高一倍以上, 表面粗糙度Ra為6.256 μm. SFPB+SMRT混合表面納米化處理的樣品晶粒細化效果更好, 表面粗糙度大幅改善, 其中SFPB+SMRT, 20 ℃處理樣品最表層晶粒尺寸最小, 表面顯微硬度最高, 表面殘余壓應力最大, 表面粗糙度Ra最小(0.653 μm).

(2) 與原始樣品相比, 經過SFPB處理的樣品耐點蝕能力沒有得到提高; 不同環(huán)境下經過SFPB+SMRT處理的樣品自腐蝕電流密度降低, 自腐蝕電位和點蝕擊穿電位提高, 耐點蝕能力均增強, 其中常溫空氣環(huán)境下混合表面納米化處理后樣品的耐點蝕能力最強.

(3) 2A14鋁合金經混合表面納米化處理后, 表層晶粒納米化、晶界顯著增多、殘余壓應力的產生和表面粗糙度的改善是樣品耐點蝕性能提高的原因.

1 實驗方法

2 實驗結果與分析

2.1 XRD分析

2.2 SEM像及顯微硬度分析

2.3 TEM像分析

2.4 電化學腐蝕行為

Sample

Self-corrosion current density / (Acm-2)

Self-corrosion

potential / V

Pitting corrosion potential / V

Original

9.51×10-7

-1.01228

-0.29666

SFPB

9.65×10-7

-1.07179

-0.11525

SFPB+SMRT, 20 ℃

5.71×10-8

-0.67445

0.02676

SFPB+SMRT, -196 ℃

3.83×10-7

-0.70680

0.00445

2.5 機制分析

Sample

O

Al

Cl

Cu

Original

67.61

21.44

8.40

2.55

SFPB

62.62

26.60

7.17

3.61

SFPB+SMRT, 20 ℃

66.57

30.03

2.54

0.86

SFPB+SMRT, -196 ℃

65.26

28.97

4.64

1.13

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號