分享:冷拔珠光體鋼的組織演變對其點蝕行為的影響

何岳

摘要

通過OM, SEM, EBSD觀察和EIS譜、動電位極化曲線測試等手段分析了不同應變下冷拔珠光體鋼的腐蝕形貌、組織演變及點蝕在其演變組織中的分布和鐵素體取向差分布, 研究了冷拔珠光體鋼的橫縱截面組織演變對其點蝕行為的影響. 結果表明, 由于橫截面和縱截面組織演變規律的不同, 不同應變下冷拔珠光體鋼的橫截面和縱截面的耐蝕性分別表現出不同的變化規律: 隨著應變的增加, 橫截面耐蝕性持續下降, 而縱截面耐蝕性先降低后回升. 通過表征點蝕在冷拔演變組織中的分布規律, 發現珠光體組織的晶界、珠光體團界面、相界面對點蝕敏感性高, 是點蝕傾向于萌生和生長的區域, 冷拔變形造成界面面積增加, 使橫截面和處于第一階段應變ε ≤1.2的縱截面的耐蝕性顯著下降. 鐵素體<110>織構形成導致晶體取向差分布規律的改變會使縱截面在第二階段ε =1.6的耐蝕性改善.

關鍵詞:

冷拔珠光體鋼絲由于具有極高的強度而被廣泛應用于輪胎子午線、橋梁纜索和彈簧等工業領域, 是重要的工業鋼鐵材料. 對于海洋工程用鋼絲, 腐蝕會導致其強度失效、使用壽命減少及環境污染等問題, 在應力與腐蝕的共同作用下還會發生應力腐蝕開裂(SCC)[1]. 大量對冷拔珠光體鋼絲的組織演變規律及強化機制的研究[2~5]表明, 冷拔珠光體的組織演變主要分為2個階段: 當應變量ε <1.5時, 組織演變的特征主要是珠光體組織的再取向和細化; 更高應變時, 滲碳體會發生溶解. 但是, 關于這種組織演變規律對其性能影響的研究, 一直聚焦在冷拔鋼絲的力學性能, 如拉伸性能、斷裂行為和疲勞性能等[6~9], 而冷拔變形引起的組織演變對其耐蝕性能影響的研究很少. Sánchez等[10]用原子力顯微鏡(AFM)觀察到珠光體組織在NaCl溶液中, 滲碳體會作為陰極, 而鐵素體會作為陽極被優先腐蝕. Rault等[11]關于冷拔珠光體鋼絲動電位極化測試的研究結果表明, 冷拔珠光體鋼的應變為3.59時, 其自腐蝕電位相比未冷拔變形的珠光體鋼有所增加. Guo等[12]通過模擬2002雙相不銹鋼的熱影響區研究其組織演變和點蝕行為, 發現鐵素體的電位較低而優先成為點蝕的形核位置. Ren等[13]研究了冷變形對高氮無鎳不銹鋼耐蝕性能的影響, 發現當變形程度增加到50%時,不銹鋼的耐蝕性能沒有發生顯著下降. Feng等[14]觀察到在模擬的混凝土溶液中, 304L鈍化膜的載流子密度隨著應變的增加而顯著提高. 但是, 關于珠光體鋼在冷拔變形中發生的組織演變對其耐蝕性能有何影響及相應的機理, 至今尚未清晰.

本工作以不同應變的冷拔珠光體鋼絲為實驗對象, 研究不同應變冷拔珠光體鋼絲的電化學行為、組織演變及點蝕在其演變組織中的分布, 分析鋼絲縱截面的微觀織構及晶體取向差分布, 并討論冷拔變形中珠光體的組織演變對其耐蝕性能的影響, 為指導設計和優化海洋工程用鋼絲的生產工藝及更深入地研究其疲勞腐蝕行為提供參考和理論依據.

實驗材料為直徑12.5 mm的經鉛浴淬火處理的珠光體鋼絲及4個不同道次冷拔后的鋼絲,鋼絲直徑分別為12.5, 10.46, 8.35, 6.76和5.56 mm, 對應的應變分別為0, 0.4, 0.8, 1.2和1.6. 鋼絲樣品化學成分(質量分數, %)為: C 0.81, Si 0.22, Mn 0.77, Ni 0.05, Cr 0.21, Cu 0.04, Fe余量.

用線切割分別沿鋼絲樣品垂直于冷拔方向的橫截面切取直徑5.56 mm, 厚度8 mm的圓柱試樣和沿平行于冷拔方向的縱截面切取5 mm×4.5 mm×2 mm的薄片試樣. 電化學試樣背面焊接Cu導線, 環氧樹脂密封, 用SiC水砂紙從400號逐級打磨至2000號, 拋光水洗后用丙酮除油, 無水乙醇清洗后冷風吹干待用, 為了減小縫隙腐蝕對實驗結果的影響, 在試樣與環氧樹脂的縫隙處用硅膠密封.

材料的電化學阻抗譜(EIS)和動電位極化均在CS系列電化學工作站上完成. 測試采用三電極體系, 即試樣為工作電極, Pt片為輔助電極, 飽和甘汞電極(SCE)為參比電極. 因為Cl-屬于強活性陰離子, 對珠光體鋼的點蝕極其敏感, 為了使腐蝕處于一個較弱的合理程度, 剛好能區分微觀形貌腐蝕狀態的差異, 腐蝕介質選用加入硼酸緩沖溶液(pH=8.45)的0.05 mol/L NaCl溶液[15]. 電化學測試前, 將工作電極在溶液中浸泡30 min使開路電位達到穩定狀態. 動電位極化測試掃描速率為1 mV/s, 從開路電位以下0.3 V向上正掃到1.0 V, 當電流密度達到0.05 mA/cm2時停止. EIS測試在開路電位下進行, 擾動電位為10 mV, 測試頻率范圍為100 kHz~10 mHz. 材料在溶液中浸泡5 d后, 其穩態腐蝕形貌分別用GX41體視顯微鏡(OM)和SUPRA40掃描電鏡(SEM)觀察, 同時為了表征不同應變量冷拔鋼絲的組織演變及點蝕在其組織的分布情況, 將浸泡后的試樣用4%(體積分數)的硝酸酒精溶液侵蝕后觀察.

縱截面薄片試樣逐級打磨和拋光清洗后, 再經10%(體積分數)高氯酸酒精溶液電解拋光, 在SEM中用電子背散射探頭(EBSD)觀察電子通道襯度(ECC)形貌, 隨后用HKL Channel 5 EBSD系統測量對應區域的鐵素體取向.

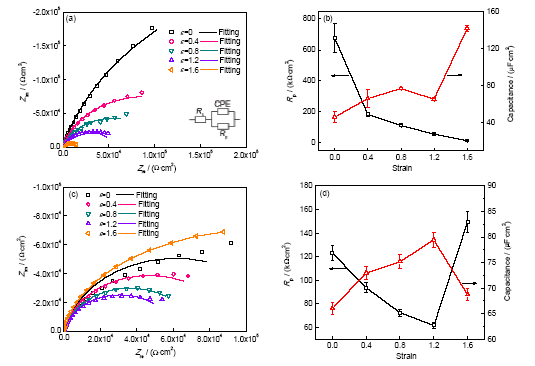

圖1a和c分別是不同應變的冷拔珠光體鋼橫截面和縱截面的Nyquist圖. 可以看出, Nyquist曲線均由一半圓容抗弧組成, 但隨著應變的增加, 橫縱截面的阻抗分別遵循不同的變化規律. 對于橫截面, 阻抗隨著應變的增加逐漸減小, 而縱截面的阻抗變化分為2個階段: 首先隨著應變的增加而減小, 但當應變大于1.2時, 呈現回升的趨勢. 采用圖1a中的等效電路擬合, 其中常相位角元件CPE的阻抗

式中, Rs為溶液電阻; Rp為極化電阻; Q表示膜電容;

圖1 不同應變量的冷拔珠光體鋼橫縱截面的Nyquist圖及極化電阻和電容隨應變的變化關系

Fig.1 Cross section (a, b) and longitudinal section (c, d) Nyquist plots (a, c) of cold drawing pearlitic steels with diverse strains ε and the dependence of polarization resistance Rp and capacitance (b, d)

圖2a和b分別是選用的代表性應變冷拔珠光體鋼橫截面和縱截面的動電位極化曲線. 通過比較電流密度(icorr), 腐蝕電位(EOCP)和點蝕電位(Epit)發現, 對于橫截面, 隨著應變的增加, 組織的腐蝕傾向, 腐蝕速率增加, 抵抗點蝕的能力也在下降; 而對于縱截面, 隨著應變的增加, 腐蝕傾向和腐蝕速率先增加而后減小, 抵抗點蝕能力先下降而后回升. 值得注意的是, 橫截面ε =1.6和縱截面ε =0.8的極化曲線在臨近點蝕電位的某一范圍內出現明顯的波動, 見圖2a和b中插圖. 極化曲線的波動與活性點的存在及金屬在溶液中的鈍化能力有關. 與不銹鋼分散的亞穩態點蝕分布不同, 碳鋼的鈍化能力較弱, 亞穩態點蝕容易形核但難以再鈍化, 并且鈍化的點蝕會影響周邊區域而為形核提供新的活性點, 因此一旦有一個亞穩態點蝕萌生, 新的亞穩態點蝕會相繼在其周圍萌生, 亞穩態點蝕傾向于在一個區域集中分布, 在極化曲線上表現為電流頻繁的波動[17]. 因此, 電流頻繁的波動表明橫截面ε =1.6和縱截面ε =0.8的試樣在低于點蝕電位的條件下已經產生了大量的密集分布的亞穩態點蝕, 如圖2c和d所示.

圖2 不同應變下冷拔珠光體鋼橫縱截面的動電位極化曲線及點蝕分布

Fig.2 Polarization curves of cross (a) and longitudinal (b) sections of cold drawing pearlitic steels with different ε and the distribution of pits after polarization for cross section at ε =1.6 (c) and longitudinal section at ε =0.8 (d)

EIS和動電位極化曲線的測試結果表明, 隨著應變的增加, 冷拔珠光體鋼橫截面和縱截面的耐蝕性能表現出不同的變化規律. 這種差異是由于冷拔變形過程中橫截面和縱截面的組織演變規律不同造成的.

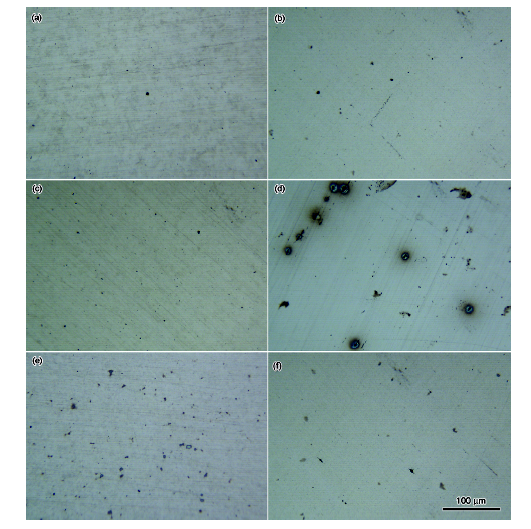

圖3為不同應變下冷拔鋼絲組織的橫縱截面浸泡5 d后的腐蝕形貌. 對于橫截面, 隨著應變的增加, 點蝕密度增加, 點蝕的直徑變大, 點蝕的分布隨機無序, 而當應變增加到1.6時, 點蝕分布密集, 如圖3e所示; 對于縱截面, ε =0.8時點蝕數量最多, 蝕孔尺寸最大, 但當ε =1.6時, 點蝕的數量下降, 尺寸減小. 與橫截面不同的是, 縱截面的點蝕表現出沿某一方向分布的特點, 圖3d中的點蝕分布規律最為顯著. 縱截面與橫截面點蝕分布規律的不同是由于冷拔珠光體組織橫縱截面的演變規律有所差異, 需要表征冷拔珠光體橫截面和縱截面的組織演變規律, 并且研究其對點蝕的敏感程度. 因此, 把浸泡后的試樣用4%的硝酸酒精溶液侵蝕做進一步觀察.

圖3 不同應變下冷拔鋼絲橫縱截面浸泡5 d后的腐蝕形貌

Fig.3 Corrosion morphologies of cross (a, c, e) and longitudinal (b, d, f) sections of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f) after immersion for 5 d

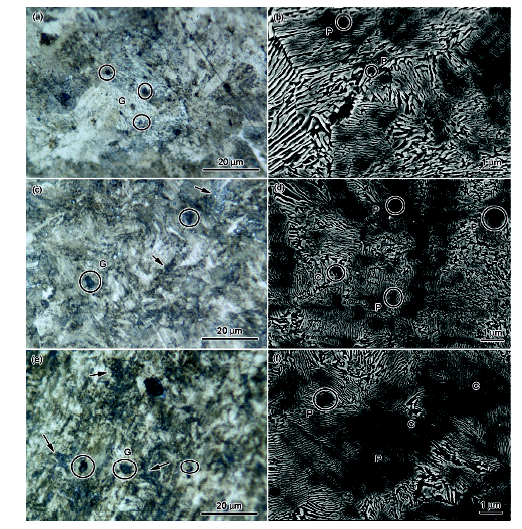

圖4為不同應變冷拔珠光體鋼橫截面演變規律及點蝕在演變組織中的分布情況. 圖4a, c和e表明,隨著應變的增加, 晶粒一直保持等軸狀, 但是直徑卻在不斷減小, 導致單位體積內晶界面積的增加. 而圖4b, d和f是以珠光體團尺度進行觀察, 發現隨著冷拔應變的增加, 珠光體團的直徑減小, 彎曲的滲碳體片層逐漸增多, 滲碳體呈現出較強的波狀形貌, 珠光體片層間距逐漸減小, 使珠光體團界面, 鐵素體和滲碳體的相界面增加[18]. 如圖4a, c和e中圓形區域和點G處所示, 點蝕沿著晶界分布造成了其在圖3e所示的排列規律. 當ε =0時, 點蝕沿著晶界分布隨機而分散 (圖4a), 應變增加時, 點蝕分布密集, 大量的點蝕會密集地沿著晶界分布形成黑色的點蝕帶(圖4c和e箭頭). 同時, 珠光體團界面和相界面也是對點蝕敏感的區域, 在圖4b, d和f中圓形區域及點C和P處, 隨著應變的增加, 大量的點蝕密集地沿著這些界面分布, 如圖4d和f所示, 一些距離較近的小點蝕會生長并合并成一個大點蝕, 這與Wang等[17]在其研究中觀察到的亞穩態點蝕在純Fe中的萌生和生長行為類似.

圖4 不同應變冷拔鋼橫截面組織演變及點蝕分布情況

Fig.4 Microstructure evolutions and pits distributions of cross section of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f) (Circle with letter G represents the pit distributed in grain boundary, letter C represents the pit distributed in colony boundary, letter P represents the pit distributed in phase boundary and arrow represents the pits cluster)

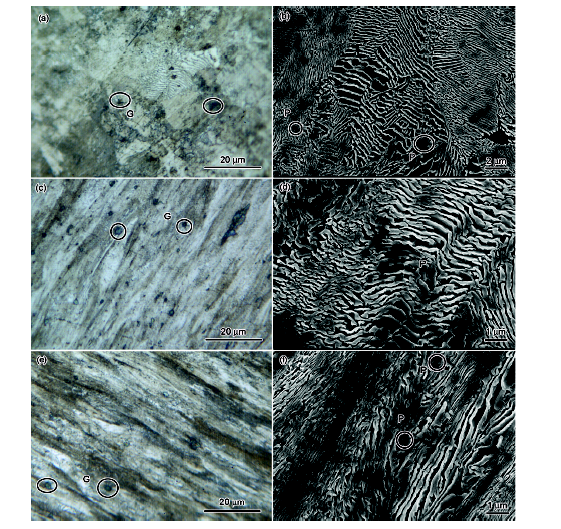

圖5為不同應變冷拔珠光體鋼縱截面組織演變規律及點蝕在其組織中的分布情況. 與橫截面不同的是, 隨著應變的增加, 晶粒沿著冷拔方向由等軸狀逐漸拉長成纖維狀, 晶粒尺寸的減小導致了晶界面積的增加(圖5a, c和e). 而圖5b, d和f表明, 隨著冷拔應變的增加, 平直狀的滲碳體片層逐漸增多, 同時滲碳體片層逐漸轉向平行于冷拔方向, 珠光體團尺寸減小, 珠光體片層間距減小使相界增加, 但是當ε =1.6時, 珠光體團界面不再明顯, 甚至很難區分[4,18~20]. 同上所述, 晶界對點蝕的敏感性高, 點蝕傾向于沿著晶界分布, 用圓圈和點G在圖5a, c和e中標出, 由于晶粒沿著冷拔方向變形, 點蝕也呈現出沿冷拔方向分布的特點, 其中ε =0.8時的點蝕分布規律最為顯著, 如圖5c所示, 造成了其在圖3d中的排列規律. 同樣地, 點蝕也傾向于沿著珠光體團界面和相界面分布. ε =0.8時, 點蝕的分布最為密集, 一些小點蝕也會逐漸生長而合并成為一個大點蝕, 如圖5d所示. ε =1.6時的冷拔珠光體鋼縱截面無論是從電化學測試結果還是從腐蝕形貌上都表明耐蝕性能有所改善. 這可能是由于在冷拔珠光體變形過程中, 縱截面組織的鐵素體會沿著冷拔方向形成<110>織構.

圖5 不同應變量冷拔鋼縱截面組織演變及點蝕分布情況

Fig.5 Microstructure evolutions and pits distributions of longitudinal section of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f)

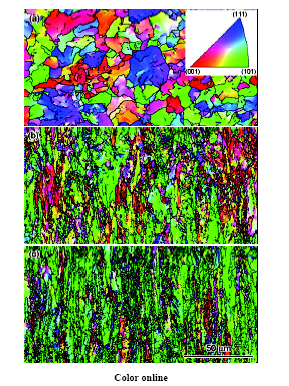

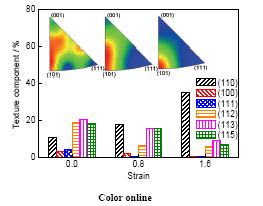

圖6是不同應變冷拔鋼絲縱截面的EBSD鐵素體晶體取向成像圖. 可以看出, 隨著拉拔應變增大, 平行于冷拔方向的鐵素體<110>絲織構的強度逐漸增強, 當ε =1.6時, 已經形成了很強的平行于拉拔方向的鐵素體<110>絲織構. 當ε =0時, 取向的分布比較隨機. 隨著應變增加, 晶粒沿冷拔方向被拉長, <110>的鐵素體晶粒逐漸增多, 至ε =1.6時, 幾乎全是平行于冷拔方向的鐵素體<110>絲織構. 圖7為不同應變量織構組分的統計結果. ε =0時, 主要是<110>,<112>, <113>及<115> 4種織構, 并且其織構組分含量差異較小. 隨著應變的增大, <110>織構組分含量明顯增加, 而其它織構組分減弱, 當應變增加至1.6時, <110>織構組分含量高達34.7%, 此時已經形成了顯著的<110>織構[18,20,21].

圖6 不同應變冷拔鋼絲縱截面EBSD反極圖

Fig.6 EBSD inverse pole images of longitudinal section of cold drawing pearlitic steels at ε =0 (a), ε =0.8 (b) and ε =1.6 (c)

圖7 不同應變冷拔鋼絲縱截面的織構組織定量分析

Fig.7 Statistical analysis of crystalline textures evolution of longitudinal section of cold drawing pearlitic steels

點蝕的發生分為形核和生長2個階段, 點蝕形核理論主要有鈍化膜破壞理論和吸附理論, 而對于點蝕生長階段, 多使用自催化理論來解釋[22]. Burstein等[23]認為, 點蝕的形核主要取決于表面活性點的幾何形狀: 較窄較深的活性點在較低電位下或低Cl-濃度溶液中就能萌生出亞穩態點蝕, 而較淺開放度較大的活性點在較高電位下才能形成. 界面處的Fe原子排列紊亂, 能量較高, 其熱力學穩定性較差, 離子化趨勢強, 該區域鈍化膜薄弱、保護性差, 聚集的Cl-與鈍化膜作用后可形成Fe的可溶性氯化物, 使表面膜局部溶解, 造成鋼基體表面的局部活化[24]. 因此, 在溶液中Cl-的作用下, 點蝕會傾向于沿著界面萌生和生長. 如圖4和5所示, 晶界、珠光體團界面及相界面對點蝕的敏感性高, 無論是橫截面還是處于第一冷拔階段(ε ≤1.2)的縱截面, 隨著冷拔變形應變量的增加, 晶界、珠光體團界面和相界面的數量增加, 點蝕的形核位置增多, 促進了點蝕的萌生和生長, 使點蝕的分布更為密集. 大量小點蝕萌生后會生長而合并成一個大點蝕, 但是對于縱截面的第二冷拔階段ε =1.6, 珠光體團界面由于難以區分, 其對點蝕的萌生和生長影響不再顯著. 因此, 冷拔鋼絲組織橫截面和處于冷拔第一階段的縱截面, 其耐蝕性隨著應變的增加而下降是由冷拔變形引起的界面大量增殖造成的, 其增加了組織對點蝕的敏感性, 導致大量的點蝕萌生和生長, 使組織的耐蝕性明顯下降.

圖8 不同應變冷拔鋼絲縱截面的晶粒取向差分布定量分析

Fig.8 Statistical analysis of misorientation angle distribution of longitudinal section of cold drawing pearlitic steels

在<110>織構逐步形成的過程中, 各晶粒會協調地發生轉動, 使<110>晶體學方向優先平行于冷拔方向, 但是由于鐵素體各晶粒的取向不同, 所以變形程度會有所差異, 造成了鐵素體晶粒之間的取向差會發生變化. 圖8為不同應變鐵素體晶粒取向差的統計結果, 一般把取向差15°作為劃分晶界的標準, 取向差為0°~5°認為是小角度晶界稱為亞晶界[25], 發現在ε =0.8而<110>織構尚未顯著形成的第一階段, 晶粒之間取向差為0°~5°的亞晶界分數明顯增加, 取向差>15°的大角度晶界所占比重減少, 這不能說明大角度晶界的數量是在減少, 因為冷拔鋼絲組織演變的表征已經表明晶界的數量是逐步增加的, 所以這意味著在ε =0.8的第一階段, 鐵素體晶粒內部在<110>織構逐步形成的過程中形成了大量的亞晶界, 相比大角度晶界而言, 其增加的程度更劇烈, 由此有大量的亞晶粒產生. Rault等[26]通過以20 μm為尺度的微觀電化學測試、電子背散射衍射結果及腐蝕形貌研究了珠光體晶粒取向分布對其點蝕行為的影響, 發現在溶液中Cl-的作用下, 取向差為0°~4°的晶粒內會有小點蝕的產生. 因此, 在ε =0.8而<110>織構尚未形成的第一階段, 亞晶粒數量的劇烈增加使得大量的小點蝕密集地萌生和生長, 如圖5d所示, 而一些密集分布的小點蝕最終會逐漸合并成為一個大點蝕. 相反地, 有大量關于冷拔鋼絲縱截面組織演變規律的文獻[2~5,27,28]表明, 珠光體組織在冷拔變形過程中的再取向及<110>織構的形成基本是在ε =1.5時完成, 在應變更高的階段, 會發生滲碳體溶解的現象. 因此, 對于ε =1.6而<110>織構已經顯著形成的第二階段, <110>織構特征已明顯, 此時各晶粒為了形成<110>織構而發生的轉動程度會逐漸降低, 取向差為0°~5°的亞晶界分數降低, 亞晶粒的數量所占比重減少, 晶粒取向差分布規律與ε =0時接近, 如圖8所示, 這導致點蝕不會像第一階段一樣如此密集地萌生和生長, 而是沿冷拔方向呈分散態勢如圖5f所示. 因此, 縱截面沿冷拔方向形成<110>織構所造成晶體取向差分布的改變, 使冷拔鋼絲縱截面組織在2個冷拔階段表現出不同的點蝕行為.

(1) 隨著冷拔應變的增加, 冷拔鋼絲組織縱截面和橫截面的耐蝕性分別表現出不同的規律: 對于橫截面, 其耐蝕性隨著應變的增加而逐漸降低; 對于縱截面, 耐蝕性隨著應變的增加先降低后回升.

(2) 冷拔鋼絲組織中的晶界、珠光體團界面及相界對點蝕的敏感性高, 點蝕傾向于沿著這些界面萌生和生長, 這些界面在冷拔變形中的不斷增殖使橫截面和處于第一冷拔階段ε ≤1.2的縱截面耐蝕性顯著降低.

(3) <110>織構形成造成晶粒取向差分布規律的改變使冷拔第二階段ε =1.6的耐蝕性發生改善.

, 石維

, 石維

1 實驗方法

2 實驗結果

2.1 冷拔珠光體組織的電化學行為

2.2 冷拔珠光體組織點蝕行為

2.3 冷拔珠光體組織演變及點蝕分布情況

2.4 冷拔鋼絲縱截面鐵素體<110>織構分析

3 分析討論

3.1 冷拔珠光體演變組織對點蝕的敏感性

3.2 冷拔鋼絲縱截面鐵素體<110>織構的形成對其點蝕行為的影響

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號