分享:MoC摻雜釕基合金無籽晶阻擋層微結(jié)構(gòu)及熱穩(wěn)定性研究

鄒建雄

摘要

采用磁控共濺射Ru和MoC靶制備非晶RuMoC薄膜。用四探針儀(FPPT)、X射線光電子能譜儀(XPS)、高分辨率透射電鏡(HRTEM)和小角掠射X射線衍射儀(GIXRD)表征不同摻雜組分RuMoC薄膜和不同溫度退火態(tài)Cu/RuMoC/p-SiOC∶H/Si多層膜系的方塊電阻、成分和微觀結(jié)構(gòu)。結(jié)果表明,通過調(diào)控Ru膜中摻入Mo和C元素的含量能夠?qū)崿F(xiàn)RuMoC合金薄膜微結(jié)構(gòu)設(shè)計及抑制膜體殘余氧含量,且當(dāng)MoC和Ru靶的濺射功率比為0.5時獲得的RuMoC II薄膜綜合性能最佳;500 ℃退火態(tài)RuMoC II薄膜中C-Mo和C-Ru化學(xué)鍵均未出現(xiàn)大量斷裂,兩者協(xié)同作用抑制了RuMoC薄膜再結(jié)晶和膜體氧含量升高,是Cu/RuMoC II/p-SiOC∶H/Si多層膜系具有高溫?zé)岱€(wěn)定性和優(yōu)異電學(xué)性能的主要機制。

關(guān)鍵詞:

在當(dāng)今超大規(guī)模集成電路后端互連中,主流工藝已經(jīng)采用Cu/低k結(jié)構(gòu)替代傳統(tǒng)的Al/SiO2結(jié)構(gòu)(k為低介電常數(shù)),以應(yīng)對急劇增長的阻容延遲和功率消耗問題。但Cu在低溫下(<300 ℃)極易與氧化硅基介質(zhì)反應(yīng)形成深能級雜質(zhì),對載流子產(chǎn)生強陷阱效應(yīng),導(dǎo)致器件性能退化甚至失效[1~4]。因此,能有效抑制Cu與氧化硅基介質(zhì)間互擴散并改善兩者界面特性的高性能擴散阻擋層一直是工業(yè)界和學(xué)術(shù)界的研究熱點。

國際半導(dǎo)體工藝發(fā)展規(guī)劃指出:32和22 nm技術(shù)分別要求阻擋層厚度降至5和3 nm[3]。目前,業(yè)界廣泛研究和采用過渡族難熔金屬及其氮化物如Ta、TaN、WN和ZrN作為阻擋層。但研究[5~7]表明:數(shù)納米厚過渡族難熔金屬及其氮化物在較低溫度(400~500 ℃)下會再結(jié)晶,大量晶界成為Cu擴散至Si或硅基介質(zhì)的快速通道,引發(fā)阻擋層早期失效;再者,過渡族難熔金屬氮化物電阻率高,如TaN的電阻率為200~250?μΩcm[7],當(dāng)厚度按比例持續(xù)微縮至數(shù)納米時,其對Cu互連通孔等效阻容延遲效應(yīng)貢獻將劇增,遠不能滿足22 nm及以下互連技術(shù)要求[8]。

因此,尋找低阻、無籽晶阻擋層成為研究熱點。研究[5,8~10]表明,貴金屬如Ru、Os和Ir等可用作下一代無籽晶Cu擴散阻擋層。其中,Ru因電阻率(7.1 μΩcm)比Ta (13.6 μΩcm)還低且表面可直接電鍍Cu而備受業(yè)界關(guān)注[8,11]。但純Ru薄膜為柱狀多晶結(jié)構(gòu),大量晶界為Cu擴散提供了快速通道,致使阻擋層早期失效(低于400 ℃)[9]。最新研究[8,11~16]表明,通過摻雜N、P、Ta和Mo等元素至Ru膜中,利用異質(zhì)合金元素填塞Ru膜晶界或濺射反應(yīng)非晶化等手段調(diào)控Ru膜微結(jié)構(gòu),可有效提升Ru膜阻擋層性能。但上述研究仍存在諸多不足,譬如Cattaruzza等[17]雖通過N摻雜獲取了非晶RuN薄膜,但Ru和N的反應(yīng)因具有正生成焓,常規(guī)工藝難以精確控制[17],且RuN薄膜的電阻率比Ru膜高2個數(shù)量級(865 μΩcm)[11];另外,摻入Mo、Mn和Ta等強親O異質(zhì)元素填塞Ru膜晶界的同時又會引發(fā)膜體O含量升高,進而導(dǎo)致釕基薄膜電阻率升高[8,15,16]。

Jansson等[18]研究發(fā)現(xiàn),選擇一個與C強鍵合的過渡元素(Ti、W、Mo和Ta等)和一個與C弱鍵合的過渡元素(Fe、Ru、Ni和Al等)并調(diào)控二者與C的成分比能簡便有效地獲取非晶態(tài)三元碳化物。鑒于此,本工作采用磁控共濺射Ru和MoC靶制備非晶RuMoC薄膜,通過調(diào)控濺射Ru和MoC靶功率比實現(xiàn)釕基薄膜的組分設(shè)計及微結(jié)構(gòu)調(diào)控。擇選MoC作為摻雜元素,其理由有:(1) C-Mo為強鍵合而C-Ru為弱鍵合,通過調(diào)控Mo和C含量有望獲取非晶RuMoC薄膜;(2) 大量C-Mo和C-Ru摻雜鍵能有效抑制釕膜體內(nèi)殘余O含量;(3) MoC與Cu不互溶,且MoC電阻率較低(約29 μΩcm)[19~21],熔點高(2843 K)。目前,有關(guān)非晶RuMoC薄膜作為擴散阻擋層的研究還鮮有報道,本工作重點研究非晶RuMoC薄膜的微結(jié)構(gòu)和熱穩(wěn)定性,探究其用作無籽晶銅擴散阻擋層的可行性及可靠性。

Cu/RuMoC (5 nm)/p-SiOC∶H (200 nm)/Si多層膜系制備次序依次如下:首先,采用等離子體增強化學(xué)氣相沉積法在p-Si (100)基體上沉積200 nm p-SiOC∶H[22];隨后, 采用射頻(RF)磁控共濺射Ru和MoC靶沉積一層5 nm RuMoC,所用靶材為Ru (純度99.95%)和MoC (純度99.95%)靶,本底真空為5×10-5 Pa,靶半徑為5.5 cm,靶間夾角為55°,氣氛為Ar,工作壓強為0.35 Pa,基體偏壓為-50 V,RuMoC薄膜的組分通過調(diào)控MoC和Ru靶的功率比(PMoC/PRu)控制,具體工藝參數(shù)如下:Ru靶濺射功率PRu固定為100 W,MoC靶濺射功率PMoC依次取0、30、50和60 W (對應(yīng)PMoC/PRu=0、0.3、0.5和0.6),所得樣品分別標(biāo)記為Ru、RuMoC I、RuMoC II和RuMoC III。最后,在不間斷真空條件下,調(diào)節(jié)工作壓強至0.3 Pa,沉積Cu膜(100~150 nm)至RuMoC/p-SiOC∶H/Si基體上,濺射功率為100 W。RuMoC (100 nm)/Si(111)膜系用于研究RuMoC薄膜微結(jié)構(gòu)及性能隨MoC摻入量和退火溫度的演化規(guī)律,其制備工藝條件與上述RuMoC (5 nm)薄膜一致。在所有濺射沉積過程中,基體始終以30 r/min的速度旋轉(zhuǎn),以確保薄膜的均勻性。

因互連后端技術(shù)熱處理溫度低于500 ℃,試樣分別在300、400和500 ℃下真空退火1 h,退火真空度為3×10-4 Pa。采用SY-4四點探針儀(FPPT)測量樣品方塊電阻,每次測量在樣品表面取10個不同位置,每個位置間隔5 mm,測得結(jié)果取平均值。采用Rigaku Dmax 2000小角掠射(5°) X射線衍射(GIXRD)表征薄膜晶體結(jié)構(gòu)。采用Tecnai F20高分辨率透射電鏡(HRTEM)觀察薄膜微結(jié)構(gòu)。采用Axis Ultra X射線光電子能譜儀(XPS)測量RuMoC合金薄膜成分和化學(xué)鍵合狀態(tài),采譜前使用3 keV Ar+清洗樣品表面5 min,減少表面污染。采用Keithley 2000數(shù)字萬用表測量Cu/阻擋層/p-SiOC∶H(MOS,金屬-絕緣體-半導(dǎo)體結(jié)構(gòu))漏極電流密度隨電壓強度變化。

圖1為Ru和RuMoC合金薄膜組分和方塊電阻隨PMoC/PRu的變化規(guī)律。由圖可見,RuMoC薄膜的Mo和C的含量隨PMoC/PRu的增加呈逐漸增大趨勢,而薄膜中的O含量呈下降趨勢。沉積態(tài)Ru和不同組分RuMoC薄膜中都含有一定量的O,其原因是Ru具有強親氧特性,沉積過程難免吸附真空室內(nèi)殘余O2。Ru膜的O含量為5.3%,但隨著Mo和C的摻入(PMoC/PRu=0.3),膜中O含量顯著下降,且隨著摻入Mo和C含量的逐步增加(PMoC/PRu≥0.5),膜中O含量持續(xù)降低至1.0%。與文獻[5]報道的RuMo膜(O含量高達19.8%)相比,本工作中RuMoC薄膜的O含量甚微,表明Ru-C和Mo-C摻雜鍵的引入及其含量的增加有效抑制了Ru-O鍵的形成。圖1還示出RuMoC薄膜方塊電阻隨PMoC/PRu的增加呈逐漸增大趨勢,其主因是MoC電阻率(約29 μΩcm[19~21])相對較高,其含量的持續(xù)增加導(dǎo)致薄膜方塊電阻升高。

圖1 不同測射功率比(PMoC/PRu)制備的RuMoC薄膜組分和方塊電阻變化

Fig.1 Evolution of the compositions and sheet resistance of RuMoC films obtained at different deposition power ratios (PMoC/PRu) (PMoC, PRu—sputtering powers of MoC and Ru targets)

圖2為Ru、RuMoC I和RuMoC II薄膜的GIXRD譜及沉積態(tài)RuMoC II/Si多層膜的HRTEM明場像及Fourier變換。如圖2a所示,Ru膜衍射譜中分別于2θ=38.385°、42.190°和44.021°處出現(xiàn) (100)Ru、(002)Ru和(101)Ru衍射峰[9,12,13],表明Ru膜為納米多晶結(jié)構(gòu);隨MoC的摻入(PMoC/PRu=0.3),(100)Ru、(002)Ru和(101)Ru衍射峰強度明顯減弱,峰位寬展;當(dāng)摻入Mo和C含量分別增至16.5%和17.3% (PMoC/PRu=0.5)時,僅2θ=44.021°處存在一個較弱的寬峰,表明RuMoC II薄膜為非晶結(jié)構(gòu)。圖2b所示為沉積態(tài)RuMoC II薄膜的HRTEM明場像及對應(yīng)的Fourier變換衍射環(huán),驗證了RuMoC II薄膜為非晶無序結(jié)構(gòu)。綜合圖1和圖2分析結(jié)果可得,通過調(diào)控Ru膜中摻入Mo和C的含量能簡便有效地實現(xiàn)RuMoC合金薄膜組分和微結(jié)構(gòu)的設(shè)計,獲得低阻、低O含量的非晶釕基薄膜。

圖2 沉積態(tài)Ru (100 nm)/Si、RuMoC I (100 nm)/Si和RuMoC II (100 nm)/Si薄膜的GIXRD譜,以及沉積態(tài)RuMoC II (100 nm)/Si薄膜的HRTEM像及Fourier變換

Fig.2 GIXRD patterns of as-deposited Ru (100 nm)/Si, RuMoC I (100 nm)/Si and RuMoC II (100 nm)/Si samples (a), and HRTEM image and Fourier transform (inset) of as-deposited RuMoC II (100 nm)/Si film (b)

因RuMoC II (PMoC/PRu=0.5)薄膜O含量低且方塊電阻適中,本工作重點選取Cu/RuMoC II (5 nm)/p-SiOC∶H (200 nm)/Si多層膜系(試樣A)與Cu/Ru (5 nm)/p-SiOC∶H (200 nm)/Si多層膜系(試樣B)對比,研究RuMoC薄膜的熱穩(wěn)定性和可靠性。圖3為試樣A和試樣B方塊電阻隨退火溫度變化曲線。由圖可見,低于400 ℃退火條件下,兩類多層膜的方塊電阻都隨退火溫度升高而微降,其主因是低溫退火導(dǎo)致Cu膜晶粒長大,相應(yīng)地晶界對電子散射效應(yīng)貢獻降低[8,15]。但400 ℃退火態(tài)試樣B方塊電阻明顯上升,推斷多層膜系中Ru膜阻擋層已失效,Cu和p-SiOC∶H/Si界面間發(fā)生了互擴散并生成高阻CuSix相,隨后XRD結(jié)果將證實該推斷。相比之下,500 ℃退火后試樣A方塊電阻值卻無明顯變化,表明試樣A熱穩(wěn)定性優(yōu)異。

圖4a和b分別示出試樣A和B的沉積態(tài)和退火態(tài)GIXRD譜。可見,沉積態(tài)和退火態(tài)試樣A中均未觀察到CuSix和Ru衍射峰,表明500 ℃高溫退火條件下RuMoC II薄膜仍保持非晶結(jié)構(gòu)且能有效阻擋Cu與p-SiOC∶H/Si界面間互擴散,展示出優(yōu)異的熱穩(wěn)定性。而試樣B在400 ℃退火后便開始出現(xiàn)微弱的Cu3Si衍射峰,表明部分Cu原子已擴散至p-SiOC∶H/Si界面并反應(yīng)生成了Cu3Si高阻相,導(dǎo)致試樣B方塊電阻迅速上升(圖3);而且Cu3Si化合物中存在大量位錯和空位[23~25]又進一步促進了Cu和Si原子互擴散。當(dāng)退火溫度達到500 ℃時,試樣B多層膜中Cu3Si峰強增大,Cu膜表面從紅黃色變成了灰色,表明Ru阻擋層已完全失效,大量Cu原子已擴散至p-SiOC∶H層,與圖3分析結(jié)果吻合。

圖3 試樣A和B的方塊電阻隨退火溫度變化曲線

Fig.3 Sheet resistances of samples A and B as a function of annealing temperatures (Sample A—Cu/RuMoC II (5 nm)/p-SiOC∶H (200 nm)/Si, Sample B—Cu/Ru (5 nm)/p-SiOC∶H (200 nm)/Si)

圖4 試樣A和B沉積態(tài)和不同溫度退火態(tài)的GIXRD譜

Fig.4 GIXRD patterns of sample A (a) and B (b) as-deposited and annealed at different temperatures

采用XPS譜分析退火前后RuMoC II薄膜內(nèi)化學(xué)鍵合狀態(tài)演變規(guī)律,以探究其優(yōu)異熱穩(wěn)定性機理。圖5示出500 ℃退火前后RuMoC II薄膜中C1s、Ru3d和O1s峰的Gaussian-Lorentzian擬合結(jié)果,表1[26~31]列出了退火前后各擬合峰的峰位和面積占比。如圖5a所示,薄膜C1s峰擬合為C-Ru (280.8 eV)[26]、C-Mo (281.8 eV)[27]和C-C (284.9 eV)[28]峰;對比沉積態(tài),500 ℃退火態(tài)薄膜中C-Mo峰面積占比增大,而C-Ru和C-C峰面積占比都下降,其中C-C峰面積占比下降較為明顯,其原因是C-C鍵為非極性鍵,高溫條件下易斷裂。圖5b中,Ru3d峰擬合為Ru-C (279.2 eV) [26]、Ru (280.2 eV) [26,28,30]和RuOx (281.8 eV) [29~31]峰;沉積態(tài)薄膜中RuOx峰面積占比極低,500 ℃退火后少量Ru-C鍵斷裂導(dǎo)致RuOx峰面積占比有所上升,與圖5c中O1s峰擬合結(jié)果一致。值得注意的是,與沉積態(tài)相對比,500 ℃退火態(tài)RuMoC II薄膜中C-Ru和C-Mo鍵均未出現(xiàn)大量斷裂,兩者協(xié)同作用抑制了RuMoC薄膜再結(jié)晶和膜體O含量升高,是試樣A具有優(yōu)異高溫?zé)岱€(wěn)定性的主要機理。

圖5 沉積態(tài)和500 ℃退火態(tài)RuMoC II樣品的C1s、Ru3d和O1s XPS譜

Fig.5 XPS spectra of C1s (a), Ru3d (b) and O1s (c) from as-deposited and 500 ℃ annealed RuMoC II samples

表1 RuMoC II薄膜特征吸收峰峰位及面積占比

Table 1 Binding energy of fitting peaks and area percentages of C1s, Ru3d and O1s XPS spectra from RuMoC II film

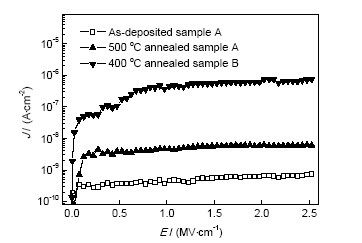

圖6為沉積態(tài)和退火態(tài)試樣A和B的漏電流密度(J)與電場強度(E)曲線圖。由圖可知,400 ℃退火態(tài)試樣B的J在電場加載初期即表現(xiàn)出急劇上升趨勢,結(jié)合圖3和4分析結(jié)果可知其主因是退火態(tài)試樣B多層結(jié)構(gòu)中的Cu原子已擴散至p-SiOC∶H層體內(nèi),游離的Cu離子受外加電場驅(qū)使而引發(fā)J急劇上升;當(dāng)E增至1.0 MV/cm時,對應(yīng)J約7.4×10-7 A/cm2。相比較而言,500 ℃退火態(tài)試樣A結(jié)構(gòu)的J上升更為緩慢,當(dāng)E增至2.5 MV/cm時,其對應(yīng)J約為6.1×10-9 A/cm2,比400 ℃退火態(tài)試樣B的J低2個數(shù)量級,進一步證實試樣A具有高溫?zé)岱€(wěn)定性和優(yōu)異電學(xué)性能。

圖6 試樣A 500 ℃退火前后和試樣B 400 ℃退火后的J-E曲線

Fig.6 J-E curves of as-deposited and 500 ℃ annealed sample A and 400 ℃ annealed sample B (J—current density, E—electric field intensity)

(1) 研究了MoC的摻入量對Ru膜微結(jié)構(gòu)及熱穩(wěn)定性的影響。純Ru薄膜中O含量較高;隨著MoC的摻入(0.3≤PMoC/PRu<0.5),RuMoC薄膜晶化程度明顯下降,O含量顯著降低;當(dāng)MoC摻入量較大(PMoC/PRu≥0.5)時,RuMoC薄膜為非晶結(jié)構(gòu),薄膜O含量進一步降低,但電阻微升,表明通過調(diào)控Ru膜中摻入MoC元素的含量,能簡便有效地實現(xiàn)RuMoC薄膜微結(jié)構(gòu)設(shè)計,獲取低阻、低O含量的非晶態(tài)釕基薄膜。

(2) 500 ℃退火態(tài)RuMoC II薄膜中C-Ru和C-Mo鍵均未出現(xiàn)大量斷裂,兩者協(xié)同作用抑制了RuMoC的再結(jié)晶和膜體O含量的升高,是Cu/RuMoC II/p-SiOC:H/Si多層膜系在500 ℃溫度下具有高溫?zé)岱€(wěn)定性和優(yōu)異電學(xué)性能的主要機制。

(3) Ru膜阻擋層在400 ℃下已經(jīng)失效,而RuMoC II阻擋層在500 ℃退火條件下仍有效阻擋了Cu和p-SiOC∶H/Si界面間的互擴散。此外,500 ℃退火態(tài)Cu/RuMoC II/p-SiOC:H/Si多層結(jié)構(gòu)在高電場強度(2.5 MV/cm)下,漏電流密度僅約為6.1×10-9 A/cm2,具有優(yōu)異的熱穩(wěn)定性和電性能。

, 林黎蔚

, 林黎蔚

1 實驗方法

2 實驗結(jié)果及討論

Bond

Fitting peak

Binding energy / eV

A0 / %

At / %

Ref.

C1s

C-Ru

280.8

22.1%

21.1

[26]

C-Mo

281.8

68.7%

70.9

[27]

C-C

284.8

9.2%

8.0

[28]

O1s

MoOx

530.5

18.0%

17.0

[29]

RuOx

531.8

82.0%

83.0

[30]

Ru3d

Ru-C

279.2 (Ru3d5/2)

5.9 (Ru3d5/2)

5.6 (Ru3d5/2)

[26]

283.6 (Ru3d3/2)

Ru

280.2 (Ru3d5/2)

92.3 (Ru3d5/2)

90.7 (Ru3d5/2)

[26,28,30]

285.0 (Ru3d3/2)

RuOx

281.8 (Ru3d5/2)

1.8 (Ru3d5/2)

3.7 (Ru3d5/2)

[29~31]

286.2 (Ru3d3/2)

3 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號