韓軍科1, 嚴紅2, 黃耀3, 周魯軍2, 楊善武2,

1 北京工業大學建筑工程學院 北京 100124

2 北京科技大學材料科學與工程學院 北京 1000833 中國電力科學研究院 北京 100192

摘要

采用XRD、電化學測量和掃描電子顯微術研究了耐候鋼在400~700 ℃不同時間、不同氧流量條件下形成的氧化皮的結構及其對隨后的大氣腐蝕行為的影響,發現氧化皮的主要組成為Fe3O4和Fe2O3。氧化皮的電阻遠高于裸鋼表面的氧化膜,并使樣品的自腐蝕電位顯著上升。氧化皮分為內外兩層,外層疏松,內層致密,氧化皮的保護性主要來自內層。致密的氧化皮形成于500~600 ℃。延長等溫時間有利于提高氧化皮的致密度。限氧條件下進行氧化處理不利于氧化皮致密化。致密的氧化皮在腐蝕初期明顯延緩了大氣腐蝕進程,但在長期腐蝕過程中,反而使腐蝕進程有所加快。這些結果表明,致密的氧化皮在腐蝕過程中難以轉化為腐蝕產物,保留于銹層中成為雜質和缺陷,促進了腐蝕。

關鍵詞: 耐候鋼 ; 氧化皮 ; 大氣腐蝕

相對于鋼材自身,鋼在生產加工過程中形成的氧化皮具有更高的化學穩定性。基于這一原理,熱軋帶鋼表面的氧化皮已被成功應用于降低鋼在儲運過程中的腐蝕損耗。很多研究者希望擴展氧化皮的保護作用和應用范圍,為此對氧化皮的形成演化與抗腐蝕機制開展了大量深入的研究工作。

Sun等[1~4]對低碳鋼表面氧化皮的生長動力學及結構特征進行了系統的研究,發現低碳鋼在800 ℃以上等溫時,氧化皮在開始階段很快增厚,但在20 s后,厚度對時間的依賴轉為拋物線關系。氧化過程在鋼表面的凸起處開始,然后逐漸向四周延伸。只要等溫時間超過0.6 s,氧化皮中總是包含Fe2O3、Fe3O4和FeO 3種組元。氧化產物顆粒尺寸隨等溫時間延長而長大,但形狀基本不變。文獻[5~10]對熱軋帶鋼和熱軋盤條表面氧化皮的研究工作表明,通過改變加熱溫度、加熱時間、冷卻速率、供氧量、重加熱等溫處理溫度等控制參數,能夠顯著影響氧化皮的組成與致密性,進而影響氧化皮在隨后的腐蝕過程中的行為與作用。Dong等[11]研究了NaCl溶液中熱軋帶鋼SS400在表面氧化皮下的腐蝕行為,發現致密氧化皮的存在能對鋼基體的腐蝕起防護作用。在浸入溶液的初期,氧化皮被還原,隨后有不溶性的腐蝕產物形成,并沉積于樣品表面,從而增大電極電阻并減小腐蝕速率。Taniguchi等[12]發現,含Si的低碳鋼在1416和1476 K的空氣中加熱時,會形成內外兩層氧化皮,內層為FeO和Fe2SiO4構成的多微孔混合物,而外層主要是致密的FeO。Si含量越高,內層微孔尺寸越大。Pérez等[13]研究了幾種成分相差很大的熱軋鋼的表面氧化皮的結構及其在腐蝕過程中的行為與作用,發現含7.0%Cr (質量分數,下同)和3.5%Mo的高速鋼在氧化處理后表現出很強的耐腐蝕性。氧化皮的厚度、顯微結構和孔隙率是決定樣品腐蝕性能的直接因素,高Cr含量明顯有助于改善氧化皮的致密性。

許多工作表明,表面氧化皮的存在,能或多或少減輕鋼的腐蝕。但張華民等[14,15]較早期的工作表明,由于氧化皮存在缺陷和氧化皮電位明顯高于鋼基體導致的大陰極、小陽極效應,會引起氧化皮缺陷附近的鋼基體發生嚴重的局部腐蝕。Meng等[16]也發現,預先存在于鋼表面的腐蝕產物中的缺陷會在隨后的繼續腐蝕過程中產生嚴重的局部腐蝕。

以往對氧化皮及其在腐蝕過程中行為與作用的研究主要集中于碳鋼與普通低合金鋼,這類帶氧化皮鋼的腐蝕特點是,繼氧化皮而形成的腐蝕銹層對鋼基體并不能形成有效的保護。與這些鋼不同的是,含有少量Cu、Cr和Ni等抗蝕合金元素的耐候鋼在大氣腐蝕過程中形成的銹層是致密和具有保護性的。但是,在大氣環境中耐候鋼致密銹層的形成往往需要幾年時間,在此期間Cu、Cr和Ni合金元素逐漸富集于內銹層使其致密化。同時,在這一過程中,腐蝕會造成耐候鋼的外觀不佳和銹液污染,這大大限制了耐候鋼結構的無涂層裸露使用(發展耐候鋼的終極目標),特別是在城市環境的使用。因此,如果能夠用短時加熱氧化處理代替耐候鋼在大氣環境中的銹層致密化階段,使致密銹層在氧化皮之下快速形成,是一個有實用價值的處理方案。目前,許多鋼鐵企業都在嘗試將此設想變成現實,但苦于缺乏相關的基礎研究和基礎理論支撐。鑒于此,本工作著重研究了氧化處理對耐候鋼大氣腐蝕行為的影響,特別是氧化皮對腐蝕銹層形成和發展的影響。

1 實驗方法

1.1 實驗材料

實驗材料為實驗室25 kg真空感應爐中煉制的耐候鋼,其化學成分(質量分數,%)為:C 0.054,Si 0.26,Mn 0.58,S 0.0032,P 0.006,Al 0.048,Cr 0.4,Ni 0.51,Cu 0.4,Nb 0.033,Fe 余量。鋼錠經鍛造后熱軋成5 mm厚的鋼板,兩面各磨去0.5 mm備用。

將上述鋼板線切割成以下3種規格:40 mm×40 mm×4 mm,用于表面宏觀腐蝕形貌觀察及銹層吸水-脫水實驗;20 mm×10 mm×4 mm,用于氧化皮及銹層表面與截面微觀形貌觀察;10 mm×10 mm×4 mm,用于X射線衍射(XRD)物相分析及電化學實驗。線切割后,將試樣用丙酮清洗除油,打磨至800號砂紙,然后用無水乙醇清洗吹干備用。氧化實驗結束后,將40 mm×40 mm×4 mm規格試樣用704硅橡膠進行封鑲,只裸露40 mm×40 mm工作面以待后續腐蝕實驗。對用于電化學實驗的10 mm×10 mm×4 mm規格試樣,首先將10 mm×10 mm工作面的背面磨光,用導電膠將Cu導線粘在該背面,然后用AB膠封住除工作面以外的其余各面備用。

1.2 氧化實驗

氧化實驗在實驗室箱式電阻爐內進行,通過調節氧化溫度、氧化時間、冷卻方式及供氧量來設計多種氧化工藝,具體工藝如表1所示,此處,未經氧化試樣命名為No.0。其中No.5試樣的限氧工藝為:用Al箔包裹住試樣,然后埋在裝滿Al2O3粉的坩堝內,放入爐中進行氧化。其余工藝試樣均直接放入爐中氧化,即正常供氧。本工作中,基于以下2個原因將氧化處理限于400~700 ℃:一是溫度更高時易于在氧化皮與鋼基體之間形成CO2氣泡危害氧化皮與鋼基體的結合,而溫度更低時氧化處理效率太低;二是若加熱到更高溫度,冷卻時鋼基體會發生γ →α相變,也可能導致氧化皮脫落。

1.3 室內加速腐蝕實驗

本工作采用室內干濕循環加速腐蝕實驗來模擬大氣腐蝕過程。采用加速腐蝕方法不僅是為了提高效率,也是為了便于選擇和控制環境參數,有利于實驗結果的重現性和可比較性。具體實驗方法是,將待腐蝕試樣水平放置,每日早晚2次滴加2.0%NaCl (質量分數)溶液,滴加溶液量根據試樣工作面面積大小而定,按照1 drop/cm2計算,為防止鹽分累積,每次滴加鹽水前,用去離子水沖洗試樣表面1次。這樣造成的腐蝕與真實的大氣腐蝕很接近,主要區別在于增加了降水的頻次。本實驗中通過聯合采用加濕器和空調,控制樣品保持在25 ℃和60%相對濕度的環境中,所達到的加速效果大約是加速腐蝕1 d相當于自然大氣腐蝕7~14 d[17],最長80 d的腐蝕大概可以模擬2~3 a的自然大氣腐蝕。

1.4 銹層吸水-脫水實驗

采用本實驗室自創的一種銹層評價方法[18],根據銹層的吸水量及脫水速率來衡量銹層的致密程度,即銹層越致密,則吸水量越小,脫水速率越低。具體操作為:首先稱量帶銹試樣的原始重量,然后將試樣浸泡在去離子水中,每隔一段時間取出稱量,直至其重量不再增加,然后將吸水量飽和的試樣放置在室內干燥,定期稱量,直到其重量降至吸水前的值,繪制樣品的吸水量隨時間變化的曲線。

1.5 物相分析和形貌觀察

采用TTRIII多功能XRD對氧化皮及銹層進行物相分析,對未經腐蝕的樣品采用塊狀樣品定性分析,腐蝕后的樣品對銹粉定量分析(用刻刀刮下銹層,與ZnO內標物均勻混合研磨成粉末,銹:ZnO=7∶3,質量比),靶材為Cu靶,掃描速率為4°/min,2θ范圍為20°~70° (氧化皮)、10°~55° (帶銹樣品)。采用ULTRA55場發射掃描電子顯微鏡(SEM)對氧化皮及銹層的表面和截面進行觀察分析。

1.6 電化學實驗

實驗采用的CHI760D電化學工作站為三電極系統,Pt片為輔助電極,飽和甘汞電極(SCE)為參比電極,測試樣品為工作電極,在室溫下測量樣品的電化學阻抗譜(EIS)和極化曲線。測試均在0.5%NaCl (質量分數)溶液中進行,其中電化學阻抗的測量振

幅為10 mV,頻率范圍10-2~105 Hz,測量后用ZSimpwin軟件對其數據進行擬合,測量極化曲線的掃描速率為0.5 mV/s。

2 實驗結果

2.1 氧化溫度、時間與氧流量對氧化皮結構與性能的影響

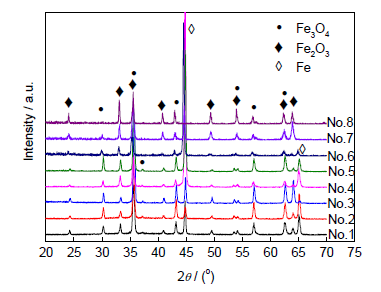

圖1為不同試樣氧化皮的XRD譜。由該圖可看出,氧化皮主要包含Fe3O4和Fe2O3,所有樣品中均無FeO出現。各樣品XRD譜中均出現較強的Fe峰,應該是由于氧化皮厚度較小,X射線穿透至基體產生的衍射峰。根據Fe-O相圖,在臨界溫度570 ℃以上,會出現FeO,而在該臨界溫度以上等溫的No.7和No.8試樣譜中并未出現FeO物相峰,說明在爐冷條件下,略高于臨界溫度氧化處理所獲得的少量FeO會分解為Fe3O4和Fe。與No.2 (空冷)和No.5 (控氧)樣品相比,No.1 (爐冷、正常供氧)樣品Fe2O3相對含量較大。500 ℃氧化時,No.1 (3 h)和No.3 (12 h)樣品相對衍射峰強度(相對于Fe峰)明顯大于No.6 (1 h),而No.1與No.3試樣差別不太大,說明在開始階段,隨著氧化時間增加氧化量明顯增加,但達到一定時間后增速下降。No.4和No.3試樣氧化時間均為12 h,No.4 (400 ℃)各氧化物相對Fe含量均較小,明顯低于No.3 (500 ℃),說明氧化溫度過低時,氧化量隨時間增加不明顯。氧化量隨溫度的增加顯著,No.7(600 ℃)和No.8 (700 ℃)氧化量明顯大于No.6 (500 ℃),且隨著氧化溫度的升高,Fe2O3相對含量依次增加。

圖1 不同試樣氧化皮的XRD譜

Fig.1 XRD spectra of oxide scales of different samples

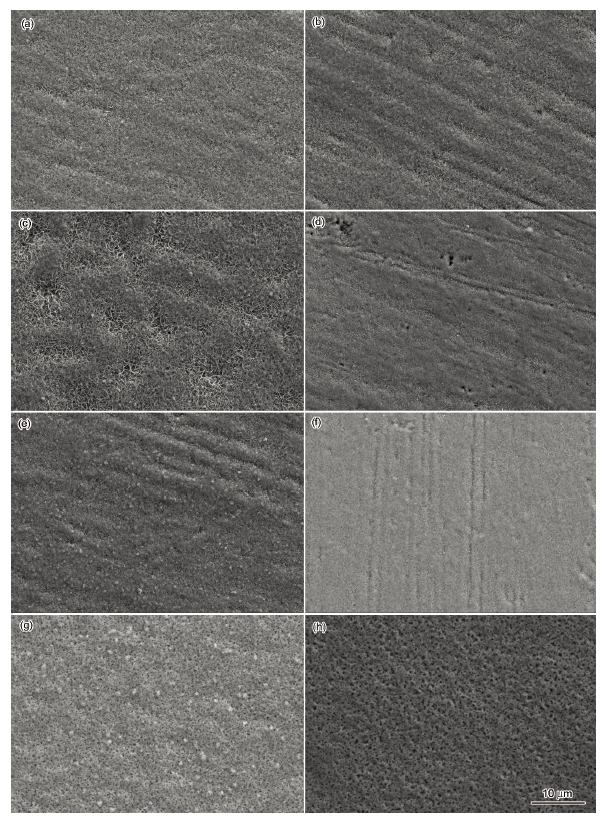

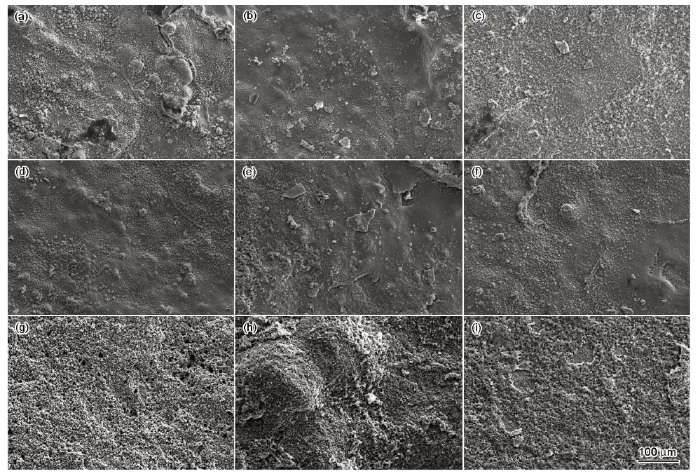

圖2為不同試樣氧化皮的SEM像。由圖可看出,氧化皮表面顯微形貌主要由溫度決定,隨著溫度的升高,氧化皮表面微觀形貌由針葉狀(No.1~No.6試樣)轉變為多孔狀(No.7和 No.8試樣)。No.1、No.2、No.4~No.6試樣表面均或多或少保留了一些氧化前的粗磨痕跡,說明其氧化皮較薄。No.4和 No.6試樣分別由于氧化溫度過低或在較低溫度下氧化時間較短,粗磨痕跡尤為明顯,且含有一些孔隙類缺陷,尤其是No.4試樣。No.3試樣氧化時間較長,表面有輕微褶皺。比較No.2 (空冷)、No.1 (爐冷)與No.5 (爐冷控氧)試樣可以看出,爐冷、正常供氧(No.1試樣)使得氧化皮形貌更加均勻致密、缺陷少。No.6、No.1和No.3試樣氧化溫度相同,隨著氧化時間依次增加,粗磨痕跡逐漸消失,氧化皮逐漸發展致密且表面缺陷減少,但氧化時間過長時氧化皮表面稍顯凹凸不平(No.3試樣)。No.4和 No.3試樣氧化時間相同且均較長(12 h),但形貌差別甚大,No.4試樣基體磨痕明顯,且含有較多缺陷,而No.3試樣明顯更加致密均勻,說明在500 ℃以下,盡管增加氧化時間,氧化程度始終不大。No.6~No.8試樣氧化時間較短(1 h),隨著氧化溫度升高,氧化皮顯微形貌逐漸改變,由針葉狀變為多孔狀,No.6試樣氧化皮不均勻且缺陷明顯,No.8試樣雖很均勻但孔隙大且多,相比較而言,No.7試樣氧化皮顯得更加致密。

圖2 不同試樣氧化皮表面SEM像

Fig.2 SEM images of oxide scales of different samples(a) No.1 (b) No.2 (c) No.3 (d) No.4 (e) No.5 (f) No.6 (g) No.7 (h) No.8

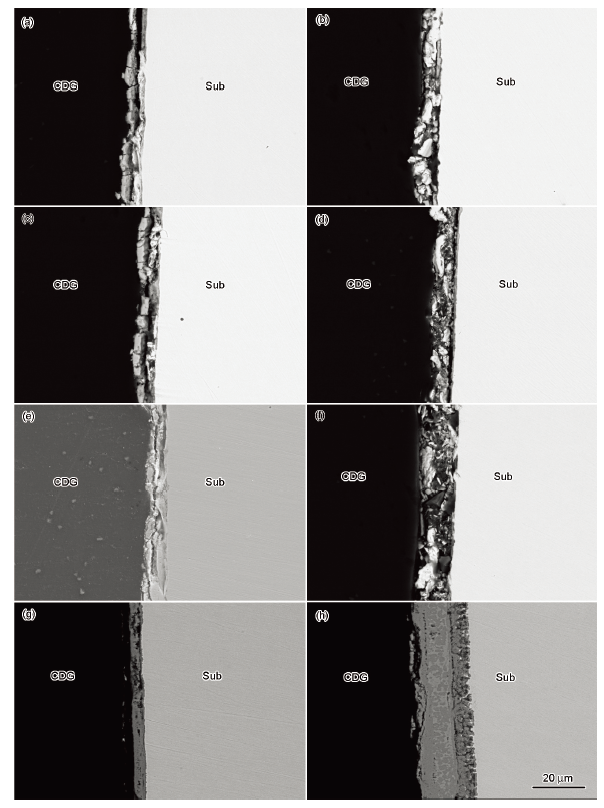

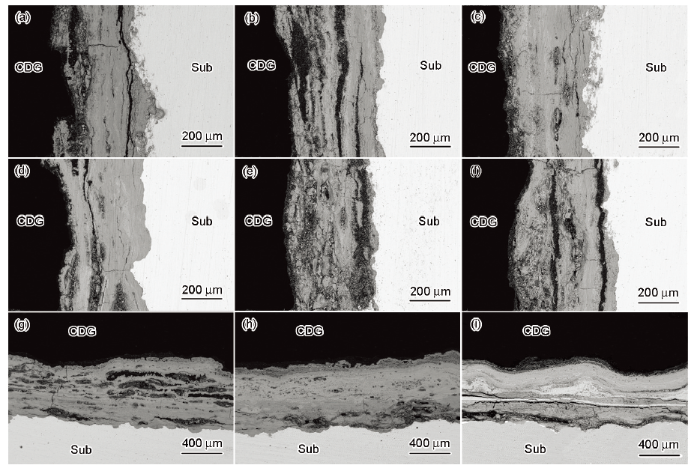

圖3為不同試樣氧化皮的截面SEM像。可以看出,大多數樣品氧化皮厚度在10 μm以下,No.8試樣的氧化皮厚度大于10 μm,說明厚度主要由氧化溫度決定,如No.6~No.8試樣,隨著氧化溫度升高,氧化皮厚度明顯增加。延長氧化時間對氧化皮結構的影響在短時間內很明顯,但長時間后影響會減弱。如No.6、No.1和No.3試樣,氧化時間從1 h增加到3 h,氧化層明顯變厚、變致密,但氧化時間延長至12 h,變化便不再明顯。從截面看來,500 ℃及以下溫度形成的氧化皮層內部有連貫的裂縫(No.1、No.3和No.5試樣),或破碎成塊狀(No.2試樣),但No.1和No.3試樣氧化層靠近鋼基體一側較為完整,與基體結合處未出現明顯裂縫,而No.2和No.5試樣氧化層與基體結合處有明顯裂縫出現,No.4和No.6試樣氧化層極其疏松且與基體局部分離。由此可看出,氧化溫度過低或較低溫下氧化時間過短都會降低氧化皮的致密度及其與基體的結合程度。在500 ℃及以下溫度,爐冷、正常供氧獲得的No.1試樣氧化皮,及在此基礎上延長氧化時間獲得的No.3試樣氧化皮與基體結合較好,相對比較致密。氧化溫度稍高時(600和700 ℃),即使氧化時間較短(1 h),氧化皮明顯變厚且連貫致密。

圖3 不同試樣氧化皮截面SEM像

Fig.3 Cross-sectional SEM images of oxide scales of different samples (CDG—crystal drops of glue, Sub—steel substrate) (a) No.1 (b) No.2 (c) No.3 (d) No.4 (e) No.5 (f) No.6 (g) No.7 (h) No.8

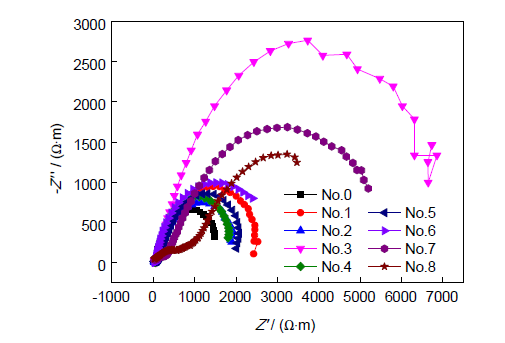

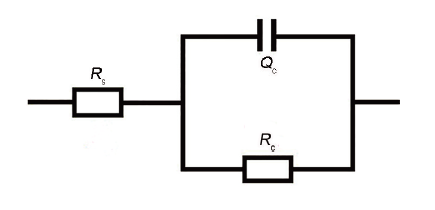

圖4為不同試樣腐蝕前的EIS。綜合考慮圖3和4,認為帶氧化皮的樣品相當于一個電阻與一個電容并聯,即可采用圖5[19]所示電路模型對EIS進行擬合(其中,Rs為溶液電阻;Qc為氧化皮電容;Rc為氧化皮電阻,其大小對應樣品表面氧化皮(膜)的電阻),求出等效電路元件參數。結合圖4和圖5可知,裸鋼樣品表面氧化膜的電阻高達1000 Ω以上,這表明在氧化處理之前,裸鋼表面已具有致密的氧化膜。氧化處理形成氧化皮后,這一電阻明顯升高,即使在圖3的截面像中最為破碎的氧化皮(No.4和No.6試樣)的電阻也達到2000 Ω以上,而最完整的氧化皮(No.3和No.7試樣)電阻可達5000 Ω以上。

圖4 不同試樣腐蝕前的EIS

Fig.4 EIS of different samples prior to corrosion

圖5 圖4中EIS的等效電路模型[19]

Fig.5 EIS equivalent circuit model of Fig.4[19] (Rs—solution/electrolyte resistance, Qc—capacitance of oxide scale, Rc—resistance of oxide scale)

氧化皮電阻比截面像更本質地反映氧化皮的致密程度。由截面SEM像可見,各樣品上氧化皮都呈現破碎和疏松的形態,但由EIS可見,各樣品的電阻均較大,不可能由如此疏松的氧化皮所產生。因此推測,本實驗中所有的氧化處理都導致在緊鄰鋼基體處形成了致密氧化皮,這層氧化皮是非常完整的,它可能很薄,以致于在截面觀察中難以發現(很可能與鋼基體緊密結合而難以區分)。由此可知,氧化處理導致的氧化皮由厚而疏松的外層和薄而致密的內層構成。

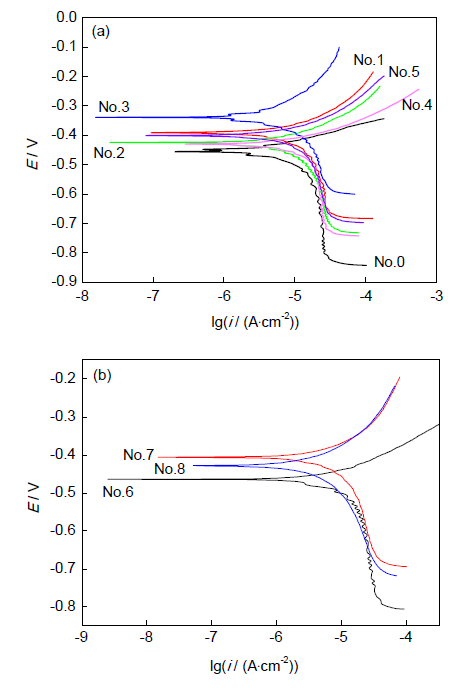

圖6為不同試樣腐蝕前的極化曲線。表2為由圖6極化曲線得到的自腐蝕電位和腐蝕電流。圖6及表2對以上推測提供了支持。相對于裸鋼樣品,氧化處理使自腐蝕電位明顯升高而腐蝕電流顯著下降。同樣,500 ℃長時間氧化的No.3試樣與600 ℃等溫的No.7試樣的自腐蝕電位最高,腐蝕電流最小,獲得了最佳的保護性。

圖6 不同試樣腐蝕前的極化曲線

Fig.6 Polarization curves of different samples prior to corrosion (E—free corrosion potential, i—corrosion current density) (a) No.0~No.5 (b) No.6~No.8

2.2 帶氧化皮樣品的腐蝕行為

圖7為不同試樣腐蝕初期銹層的XRD譜。表3為不同試樣腐蝕80 d后銹層物相相對含量及α/γ*[20~22]值(其中,α代表α-FeOOH;γ *代表β-FeOOH、γ-FeOOH和Fe3O4的總和)。圖7表明,在經歷短期腐蝕后,樣品表面產生了多種羥基氧化鐵,同時Fe2O3消失不見,表明在腐蝕發生后,氧化產物發生了轉變。隨著腐蝕時間的延長(表3),腐蝕產物的構成種類沒有變化,但各種腐蝕產物所占比例逐漸發生變化。值得注意的是,在腐蝕80 d的各樣品中,反而是裸鋼中穩定相α-FeOOH所占比例最大,致密的無定形相含量也最高。

圖8為不同試樣腐蝕80 d銹層表面SEM像。可以看出,經過長時間腐蝕后,樣品可按表面特征分為3組。No.1和No.3~No.5試樣為一組,其基本特征為,銹層表面光滑致密,但局部存在較小鼓泡。No.2、No.6和No.8試樣構成一組,共同特征為,表面粗糙。仔細觀察可發現,這種粗糙的表面是由于大量鼓泡破裂導致的。而No.0和No.7試樣為一組,其特征為表面存在較大鼓泡,且未發生破裂。這些表面特征實際上反映了銹層內部的應力狀態。大而少的鼓泡表明銹層內應力集中于少數區域,而破裂的鼓泡表明銹層內應力已超過了銹層的斷裂強度。

圖8 不同試樣腐蝕80 d銹層表面SEM像

Fig.8 SEM images of rust layers of different samples corroded for 80 d(a) No.0 (b) No.1 (c) No.2 (d) No.3 (e) No.4 (f) No.5 (g) No.6 (h) No.7 (i) No.8

圖9為不同試樣腐蝕80 d銹層截面SEM像。由圖可見,相對于破碎的氧化皮(圖3),腐蝕銹層的連續性顯著增強,尤其是No.0、No.3和No.6~No.8試樣的表面銹層中,很少出現平行基體的貫穿裂紋。這可能是由于常溫進行的電化學過程比高溫氧化更加緩慢,應力易于松弛。而No.1、No.2、No.4和No.5試樣的銹層略顯破碎跡象,并呈現多條貫穿的大裂紋,很可能來自于氧化皮的遺傳。需要說明的是,截面像中看到的裂紋與銹層表面像所見的鼓泡不同,它們從不同側面反映了銹層中的應力。

圖9 不同試樣腐蝕80 d銹層截面SEM像

Fig.9 Cross-sectional SEM images of rust layers of different samples corroded for 80 d(a) No.0 (b) No.1 (c) No.2 (d) No.3 (e) No.4 (f) No.5 (g) No.6 (h) No.7 (i) No.8

實驗測得了不同試樣腐蝕5、15、30、45、60和80 d的極化曲線,結合圖6及表2不同試樣腐蝕前的極化曲線,從而得到了不同試樣腐蝕不同時期的自腐蝕電位,如表4所示。

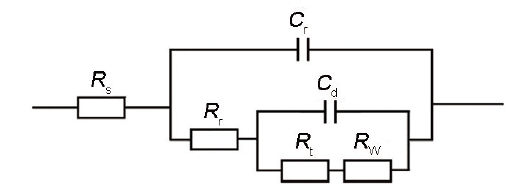

圖10為帶銹層試樣EIS的等效電路模型[23,24],其中,Cr表示電極表面與溶液的雙電層電容,Rr表示銹層電阻,Cd表示鋼基體與滲入銹層的溶液構成的電容,Rt表示電荷傳輸電阻,Rw表示Warburg阻抗。銹層電阻Rr的大小可以反映銹層的致密程度及其導致的阻礙Cl-透過能力,故可用來評估銹層的保護性。

根據圖10的等效電路模型擬合EIS,得到銹層電阻,如表5所示。該銹層電阻表明,在腐蝕發生后,樣品電阻大幅度下降,這表明是腐蝕破壞了氧化皮的完整性,而在腐蝕過程中形成的銹層的致密性及其阻礙電荷傳輸的能力遠不及原來的致密氧化皮。無論是氧化皮還是腐蝕產物,都是共價鍵為主的物質,其本征電阻都很高,它們在電化學測試中所通過的電流,主要借助它們自身裂紋、縫隙中的電解液而通過,它們越致密,缺陷越少,導電通路越少,電阻越高。因此,電阻測量能夠反應它們的致密性。相對于裸鋼樣品,可以看到,在腐蝕初期,帶氧化皮樣品的電阻(表5)和自腐蝕電位(表4)均較高。但是,隨著腐蝕時間延長,形勢逐漸反轉。當腐蝕延續到80 d時,普遍出現帶氧化皮樣品的電阻和自腐蝕電位反而低于裸鋼腐蝕樣品的情況,并且氧化皮越致密,長期腐蝕性能越差,僅No.7試樣是個例外。

圖10 帶銹層試樣EIS的等效電路模型[23,24]

Fig.10 EIS equivalent circuit model for different samples with rust layers[23,24] (Rr—rust layer resistance, Cr—rust layer capacitance, Rt—charge transfer resistance, Cd—double layer capacitance, RW—Warburg diffusion impedance)

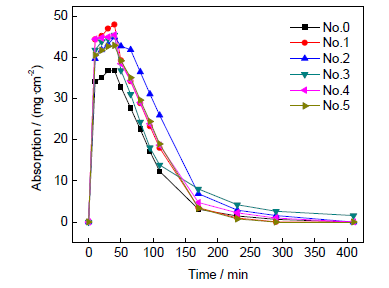

圖11為不同試樣腐蝕80 d后銹層的吸水-脫水曲線。可以看到,No.0試樣(裸鋼)腐蝕80 d的樣品吸水量小而脫水迅速,表明它的銹層很致密;而原本帶有致密氧化皮的No.1和No.3試樣在腐蝕80 d后吸水量大且脫水迅速,表明它們銹層疏松,多儲水的孔洞和脫水的通道。這些結果與電化學測量結果一致。

圖11 不同試樣腐蝕80 d后銹層的吸水-脫水曲線

Fig.11 Absorption-dehydration curves of rust layer of different samples corroded for 80 d

3 分析討論

以往解釋帶氧化皮鋼的腐蝕行為,強調氧化皮自身缺陷處的局部腐蝕效應(所謂大陰極小陽極效應),但本實驗中對帶氧化皮樣品的電化學測試(圖4和6)顯示,氧化皮的電阻遠大于裸鋼表面的氧化膜(很薄,但接近完整)并使樣品的自腐蝕電位顯著上升。這一結果說明,內層氧化皮是缺陷密度很低而接近完整的。由于腐蝕會導致帶氧化皮樣品的電阻顯著下降,因此氧化皮主要是在腐蝕過程中發生破壞而產生了缺陷。其原因是,氧化皮在腐蝕環境中自身是不穩定的,可能發生重新溶解再沉淀形成腐蝕產物。

本實驗中觀察到的一個值得注意的現象是,氧化皮對初期腐蝕起阻礙作用而對長期腐蝕起促進作用,并且氧化皮越致密,其對初期腐蝕的阻礙作用和對長期腐蝕的促進作用都越顯著。聯系氧化皮在腐蝕過程中將發生轉化這一趨勢,就不難理解這一現象。氧化皮越致密,其對腐蝕介質的阻隔作用越顯著,同時,其自身也越穩定,抗轉化能力越強,因而表現為在腐蝕初期為樣品提供了優良的保護性。但是,在電化學腐蝕環境下,形成于高溫氧化環境的氧化皮本質上是不穩定的。氧化皮的致密只意味著它的轉化可能放緩或不徹底,并不表明它不轉化。在長時間腐蝕后,這些轉變不徹底的氧化皮殘留于銹層中,成為雜質和缺陷,破壞了銹層的完整性,因此對腐蝕起到加速作用。

至于氧化皮致密的No.7試樣與以上分析的不一致,可能是因為其氧化皮較薄(圖3),在銹層中留下的雜質量也相對較少,因而對銹層完整性破壞較輕。

以上分析表明,利用氧化皮來保護耐候鋼,主要是對初期腐蝕起抑制作用,加快銹層穩定化,克服耐候鋼結構初期外觀不佳、銹液流掛的缺點,而不是提升耐候鋼的長期腐蝕性能。氧化皮能起到這些作用的原因可能是因為氧化皮的吸水效應增加了樣品表面在腐蝕初期的濕潤時間,同時,在內層氧化皮中合金元素有所富集[25,26]。根據本實驗的結果,為發揮氧化皮的有利作用,氧化皮不一定需要很致密,以利于氧化皮在隨后的腐蝕過程中基本轉化為腐蝕產物,保證銹層的完整性。

4 結論

(1) 耐候鋼在400~700 ℃等溫氧化時,氧化皮由Fe3O4和Fe2O3構成,分為內外兩層,外層疏松而內層致密。在500~600 ℃等溫時,氧化皮最致密,且其致密度隨氧化時間延長而增加。限氧條件下氧化,不利于氧化皮的致密化。致密氧化皮的電阻遠高于裸鋼表面的氧化膜,并使鋼的自腐蝕電位顯著上升。

(2) 相對于裸鋼,氧化皮明顯延緩了鋼的初期腐蝕。氧化皮越致密,這一延緩效應越顯著。但對長期腐蝕而言,氧化皮反而會促進腐蝕。氧化皮越致密,其促進腐蝕的效應越顯著。

(3) 在腐蝕過程中,氧化皮逐漸轉化為銹層。氧化皮越致密、越穩定,越不易轉化為腐蝕產物。銹層中殘留的未轉化的氧化皮將成為銹層中的雜質和缺陷,促進進一步的腐蝕。致密度適中的氧化皮可起到加速大氣腐蝕過程中銹層穩定化的作用

滬公網安備31011202020290號

滬公網安備31011202020290號