分享:Cu對AlN/TiN-Cu復合多層膜微觀結構和力學性能的影響

摘要

采用多弧離子鍍膜設備制備了摻雜Cu的AlN/TiN-Cu納米復合多層膜,利用FESEM、HRTEM和XRD分別表征了薄膜的微觀結構和相組成,用壓入法和劃痕法確定了薄膜的硬度和膜/基結合力,研究了Cu對AlN/TiN-Cu復合多層膜微觀結構和力學性能的影響。結果表明,Cu的摻雜對薄膜的微觀結構有較大的影響。薄膜的平均晶粒尺寸隨Cu含量的增加而逐漸減小。摻入少量Cu后,薄膜的硬度均有提高,但不同種類的薄膜有不同的臨界載荷變化趨勢,納米復合單層薄膜的臨界載荷有所增大,而納米復合多層膜的臨界載荷反而有所減小。

關鍵詞:

超硬納米復合薄膜在工業領域應用廣泛,一直是研究者的研究熱點[1~3]。這類薄膜一般由2種以上材料組成,每種材料的晶粒尺寸都只有幾納米到幾十納米,硬度可達60 GPa[4]。然而這類薄膜通常殘余應力較高,韌性差,長時間服役時斷裂失效的可能性高[5,6]。因此,如何降低材料殘余應力,同時增強材料韌性、提高材料硬度是材料研究的難點問題。有研究[4,7]提出利用軟硬兩相復合方法,即用金屬軟相摻雜非本征超硬的納米復合薄膜,其中軟質金屬協調薄膜內部應力及其應變,增強材料韌性,同時還可起到細化薄膜晶粒尺寸、提高硬度的目的[8,9]。有研究將少量的Cu (1.5%~2%,原子分數,下同)以單相的形式散布于硬質相TiN周圍,形成TiN-Cu復合薄膜。然而,盡管有研究[10]表明TiN-Cu復合薄膜的硬度可高達31.5 GPa,但此類薄膜的力學性能易受軟相Cu的影響,當Cu含量達到某一臨界值時,薄膜的彈性模量及硬度會明顯降低[11,12]。

納米多層膜是另一種常用的硬質薄膜[13,14],如AlN/ZrN 、AlN/TiN和AlN/TiAlN等[15~17]。多層復合薄膜不僅硬度高,且多層比單層能夠延長器械的使用壽命[18]。然而與單層薄膜一樣,韌性差等問題難以解決。也有研究[19]將Cu作為軟相層與硬相層TiAlN組合,形成TiAlN/Cu多層膜,盡管其彈性模量有所提高,但其硬度與抗氧化性能并未有顯著增加。因此,本工作采用多弧離子鍍膜真空設備,將金屬軟相Cu摻入硬質相TiN中形成軟硬兩相復合層,并與硬質相AlN組合形成納米多層硬質膜,即用摻雜軟相的硬質復合薄膜與硬質單層薄膜結合成納米多層膜,利用軟相金屬和多層界面的互促效應[20],試圖制備出受金屬軟相含量制約低,又能提高薄膜的韌性和硬度的薄膜。

采用自制的多弧離子鍍膜設備制備薄膜樣品。靶材分別為金屬Al、Ti和Cu,純度均在99.95%以上。基底選用單晶Si (100)和拋光過的316不銹鋼片。由于本設備靶位置為對向設置,因此可根據鍍膜工藝需要,利用樣品臺的自轉和公轉,分別鍍制單層復合薄膜和多層復合薄膜。

多弧離子鍍設備本底真空低于1×10-3 Pa。薄膜沉積前先進行反濺清洗(偏壓-800 V,Ar流量150 mL/min)基底10 min,Ti靶預濺清洗(電流80 A,Ar流量150 mL/min) 5 min后,沉積TiN過渡層(Ti靶電流80 A,Ar流量20 mL/min,N2流量150 mL/min)。薄膜制備工藝為:偏壓-200 V,占空比40%,靶電壓17~20 V,Ar流量20 mL/min,N2流量150 mL/min,總氣壓保持在1.2 Pa,真空腔室加熱溫度約為350~400 ℃,Ti靶電流100 A,Al靶電流80~90 A,Cu靶電流50~60 A。鍍制單層薄膜時,樣品臺自轉速率為50 r/min。鍍制多層膜時,樣品臺公轉速率為20 r/min。鍍膜時間約為1 h,單層薄膜厚度約為2 μm,多層膜厚度約為4 μm,通過改變Al靶和Cu靶電流制備不同Cu含量的(Ti, Al)N-Cu納米復合單層薄膜和AlN/TiN-Cu納米復合多層膜。薄膜樣品編號及各元素含量見表1,單層薄膜樣品編號1#~4#,多層膜樣品編號5#~8#,其中1#和5#分別為不加Cu的薄膜樣品。

用D/Max-3AX掠入式X射線衍射儀(GIXRD,CuKα,35 kV,30 mA,入射角1.5°)確定薄膜晶體結構。用附帶能譜分析儀(EDS)的S-4800場發射掃描電鏡(FESEM)、Tecnai G2 F30 S-TWIN高分辨透射電子顯微鏡(HRTEM,3 kV)觀察和分析薄膜的截面形貌、成分和微觀結構。

用HV-1000顯微硬度計測量薄膜硬度,測量時靜載荷為0.025 kg,壓痕深度為0.5~0.8 μm,最深達到薄膜厚度的1/3,由于氮化物薄膜的硬度高于基底(316不銹鋼,Vickers硬度約為200 HV),基底對薄膜的影響較小,因此實際硬度應比測量值略高。測試結果為多次測量后的平均值。使用WS-2005劃痕儀,利用聲發射法測量膜/基結合力(最大載荷40 N,劃痕時間1 min,劃痕長度4 mm),加載用金剛石壓頭尖端曲率半徑R=200 μm,錐角120°,結合利用S-4800 FESEM所觀察到的薄膜劃痕形貌,判定薄膜的臨界載荷Lc。

表1 樣品編號及成分

Table 1 Numbers and element compositions of samples(atomic fraction / %)

圖1所示為典型樣品的截面SEM像。可以看出,納米復合單層薄膜和納米復合多層膜的截面結構呈現出明顯不同的形態,納米復合單層薄膜是柱狀晶結構(圖1a和b),其晶粒尺寸為10~20 nm,納米復合多層膜的截面則呈現出明顯的多層結構(圖1c和d),其晶粒尺寸為10~15 nm,且AlN層厚約16 nm,TiN-Cu層厚約25 nm。這表明制備時樣品臺轉動方式的改變會使材料結構發生較大的變化。摻入Cu后,納米復合單層薄膜的截面結構變化較大,柱狀晶結構開始變模糊(圖1b),而納米復合多層膜的截面結構基本未變(圖1d)。

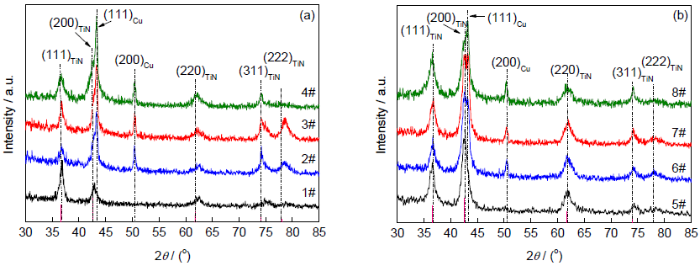

圖2為樣品的XRD譜。可以看出,所有樣品都出現了明顯的Cu(111)和Cu(200)峰,這表明Cu原子都是以單質形式存在,并未形成化合物[21~23]。在納米復合單層薄膜XRD譜(圖2a)中,均出現了TiN的特征峰,但與PDF標準卡片衍射峰位相比,各峰位均向右偏移,這是由于納米復合單層薄膜中相對含量較少的Al元素(表1)會置換TiN中的Ti原子,形成TiAlN置換固溶體。同時產生晶格畸變,導致薄膜各衍射峰向右偏移[24]。與納米復合單層薄膜不同的是,納米復合多層膜的XRD譜(圖2b)中,TiN衍射峰與PDF標準卡片中標準峰對應,幾乎未偏移。

圖3a為3#納米復合單層薄膜的HRTEM像,所對應的選區電子衍射(SAED,圖3a中插圖)為不連續的多晶衍射環,衍射環半徑比一般的TiN的衍射環半徑要大,且無AlN衍射環。結合XRD結果(圖2a),可知單層薄膜中存在(Ti, Al)N固溶體,且其晶粒尺寸并不均勻。單層薄膜應該是固溶體(Ti, Al)N和單質Cu組成的復合薄膜。

圖3b為7#納米復合多層膜的HRTEM像,顯示出有清晰層界面的多層膜,所對應的SAED (圖3b中插圖)為連續的多晶衍射環,分別為TiN (111)、(200)、(220)、(311)和(222),晶粒取向與XRD譜衍射峰(圖2b)一致,證明TiN結晶良好,晶粒尺寸均勻。然而,圖3b中SAED衍射環最內層仍存在微弱的AlN (100) 衍射環,外層是具有一定展寬的AlN非晶環。由圖3b中EDS譜線可知,N含量沿截面基本呈均勻分布,而Al和Ti的含量則呈跳躍式分布,且二者的分布趨勢相反,這表明多層膜中應為AlN層和多晶TiN-Cu層為單元的多層復合薄膜。圖3c和d分別為圖3b中框選區域B1和B2的放大圖,插圖為Fourier轉換圖。可以發現,多層膜中AlN層多為非晶和納米晶的混合物,另一層則是多晶的TiN-Cu層。TiN-Cu層中的單質Cu不僅分布于TiN晶粒的周圍,而且薄膜的層界面處也有聚集(圖3c)。

圖1 典型薄膜斷口的SEM像

Fig.1 SEM fracture surface images of typical samples (Inset in Figs.1c and d show the magnified images of the square areas)

圖2 所有樣品的XRD譜

Fig.2 XRD spectra of monolayer samples (a) and multilayer samples (b)

圖3 3#和7#典型薄膜的HRTEM像和SAED譜及7#薄膜放大的HRTEM像和Fourier變換像

Fig.3 HRTEM images and SAED (insets) of monolayer sample 3# (a) and multilayer sample 7# (b), HRTEM images embedded with fourier transformation (FTF) images (insets) corresponding to regions B1 (c) and B2 (d) in

2.2.1 單質Cu對薄膜硬度的影響

根據TiN (111)衍射峰半高寬及其衍射角,利用Scherrer方程[25]可計算晶粒尺寸:

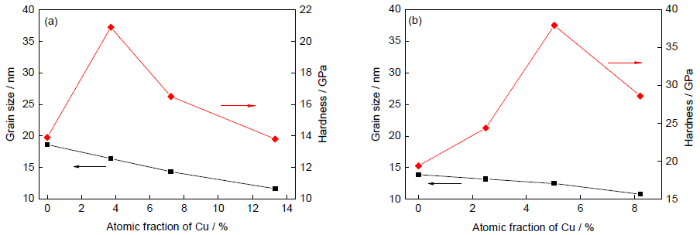

式中,D為平均晶粒尺寸,λ為X射線波長,B為薄膜衍射峰的半高寬,θ是Bragg衍射角度。計算結果如圖4所示。可以看出,與HRTEM觀察得到的晶粒尺寸(10~15 nm)相符。TiN晶粒尺寸保持在10~18 nm,且各薄膜的晶粒尺寸隨著Cu含量的增加而線性減小。可見,Cu的加入對晶粒的細化有較大影響。

圖4 Cu含量與晶粒尺寸和硬度的關系

Fig.4 Relationships between Cu content and grain size and hardness

所有樣品在摻Cu后,硬度都會出現峰值。但兩類薄膜硬度的變化規律并不相同。(Ti, Al)N-Cu納米復合單層薄膜中,當Cu含量為3.72%時,其硬度最大,但隨著Cu含量的增加,其硬度隨后很快降低。當Cu含量達到13.3%時,其硬度甚至小于未加Cu的(Ti, Al)N單層薄膜的硬度。這一現象應源于Cu添加所帶來的晶粒細化和軟相增多2種機制的共同作用:一方面,當Cu含量較少時,在薄膜生長期間可阻止粗大柱狀晶組織的連續生長,導致晶粒細化,晶界增多,由于常溫下晶界對位錯運動的阻礙,材料的強度升高[26];另一方面,軟相Cu可能聚集在硬相(Ti, Al)N晶界之間且扮演著“潤滑劑”的角色。當Cu含量較高時, Cu單質多存在于(Ti, Al)N的周圍,受軟相增加的影響薄膜硬度下降[4,10,12]。

AlN/TiN-Cu納米復合多層膜的硬度則是當Cu含量為5.03%時,硬度達到最大(37.9 GPa),且在Cu含量高達8.21%時,其硬度仍然不低(28.6 GPa),高于Leu等[19]制備的TiAlN/Cu多層膜的硬度(24 GPa)。這可能是由于多層膜中具有不同切變模量的TiN-Cu層與非晶相AlN層毗鄰,能有效地阻止位錯等缺陷的運動。另外,TiN層與AlN層的晶格常數相近,可在層界面處產生交變應力場,這有利于硬度的增加[27]。因此,在AlN/TiN-Cu納米復合多層膜中,由于層界面硬化等機制的存在,可使多層膜中含有更多的軟相Cu,既提高了薄膜的硬度,又能增加薄膜的韌性。

圖4 Cu含量與晶粒尺寸和硬度的關系

Fig.4 Relationships between Cu content and grain size and hardness

2.2.2 單質Cu對膜/基結合強度的影響

3#和7#薄膜失效時劃痕形貌如圖5所示。可以看出,納米復合多層膜周邊出現的崩落碎片比納米復合單層薄膜多。劃痕內部的裂紋形貌出現了典型的拉伸裂紋,這主要是由于薄膜在壓頭的切向摩擦力下,壓頭劃過后薄膜內產生的拉應力造成的[28]。

根據實驗中采集到的聲信號,結合薄膜失效形貌判斷各薄膜的臨界載荷,1#、3#、5#和7#薄膜樣品的臨界載荷分別為15、17.5、17.5和16 N。可見,單層摻Cu薄膜(3#)比單層未摻Cu薄膜(1#)的臨界載荷大,而多層膜中摻Cu的樣品(7#)卻比未摻Cu樣品(5#)的臨界載荷小。

圖5 典型摻Cu樣品劃痕形貌的SEM像

Fig.5 SEM images of scratch test of monolayer sample 3# (a) and multilayer sample 7# (b)

納米復合單層薄膜臨界載荷的變化與其硬度變化一致,其原因是固溶體(Ti, Al)N中摻入了Cu后,晶粒細化,晶界增多,裂紋不易擴展,韌性和硬度都有提高,臨界載荷也隨之提高。而納米復合多層膜臨界載荷的變化與其硬度變化卻不相同。Hultman等[29]在分析氮化物多層膜時指出,在劃痕實驗中,塑性變形和位錯運動都被限制在獨立的薄膜層內,而硬度則歸因于位錯的運動需貫穿層界面而被限制。在外力作用下,裂紋會沿多層膜的層界面平行方向擴展[30]。然而,在AlN/TiN-Cu納米復合多層膜中,由于層界面處有部分軟相Cu富集,如圖3c所示,因此裂紋在AlN層擴展時,較容易越過層界面,體現為摻Cu的AlN/TiN-Cu多層膜會有較小的臨界載荷。

(1) 利用多弧離子鍍膜設備制備了AlN/TiN-Cu納米復合多層膜,多層膜是由以非晶AlN層和多晶TiN包圍單質Cu為單元組成的多層復合薄膜。納米復合多層膜引入了大量的層界面,有效地阻礙了柱狀組織的形成,一定程度上釋放了薄膜的內應力,阻礙了位錯等缺陷的開動與遷移。

(2) AlN/TiN-Cu納米復合多層膜中由于軟相和層界面的引入,Cu以單相的形式存在于TiN周圍,既細化了晶粒,又可作為軟相添加物對薄膜起到一定的韌化作用,在一定程度上提高了薄膜的硬度和韌性,其硬度最高達到37.9 GPa。

(3) AlN/TiN-Cu納米復合多層膜中單質Cu不僅被包于TiN之中,而且聚集于層界面處,易于裂紋越過層界面,因此對膜/基結合強度有一定的影響。

1 實驗方法

Sample

Number

N

Ti

Al

Cu

(Ti, Al)N-Cu

1#

18.60

68.27

13.13

0

nanocomposite

2#

34.08

52.15

10.06

3.72

monolayer

3#

30.75

43.77

18.25

7.23

4#

28.49

41.67

16.51

13.32

AlN/TiN-Cu

5#

27.75

54.78

17.47

0

nanocomposite

6#

23.06

64.47

9.98

2.49

multilayer

7#

36.27

37.98

20.75

5.03

8#

44.03

27.73

20.03

8.21

2 實驗結果

2.1 薄膜的微觀結構

(a) 1#, (Ti, Al)N (b) 3#, (Ti, Al)N-Cu (c) 5#, AlN/TiN (d) 7#, AlN/TiN-Cu

2.2 薄膜硬度及膜/基結合強度

(a) nanocomposite monolayer samples (b) nanocomposite multilayer samples

(a) nanocomposite monolayer samples (b) nanocomposite multilayer samples

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號