分享:AlSi10Mg的激光選區熔化成形研究

華中科技大學武漢光電國家實驗室 武漢 430074

摘要

利用激光選區熔化(selective laser melting, SLM)成形技術對AlSi10Mg鑄造鋁合金的成形進行了工藝研究,獲得了致密的成形,并對其沉積態和熱處理態試樣進行了靜態拉伸性能測試和顯微組織分析。結果表明:對于AlSi10Mg, 其SLM沉積態的常溫拉伸強度遠高于鑄件標準,延伸率與鑄態相當;退火工藝對SLM試樣的組織及力學性能有著重要的影響,隨著退火溫度的提高,試樣微觀組織發生改變,在300 ℃、2 h退火工藝下,原本均勻分布的顆粒狀Si聚集長大為針狀,使得試樣的強度下降,延伸率升高。抗拉強度由沉積態的507~518 MPa下降到378~406 MPa,延伸率由沉積態的3.0%~3.5%增加到6.5%~9.0%。

關鍵詞:

鋁合金具有密度小、比強度高、導熱導電性能好等優點,在機械、建筑材料、體育器械、航空航天等方面都具有廣泛的應用,尤其在航空航天領域[1~3]。隨著航空航天技術的不斷發展,輕量化成為零件的一個重要指標。構件形狀復雜化、薄壁化、結構性能一體化正在成為必然趨勢。現有的鋁合金零件制備技術難以滿足其需求。

激光選區熔化(selective laser melting,SLM)成形技術是近年發展十分迅速的金屬構件精密增材制造技術,它是基于分層制造、層層疊加的成形原理,利用三維計算機輔助制造(computer aided design,CAD)模型,無需模具和工裝夾具,采用高功率密度激光對金屬粉末進行選擇性熔化,直接獲得高性能、密度近乎100%的金屬零件[4~7],一般無需后續處理或者僅需拋光或簡單表面處理過程,實現復雜金屬零件的近凈成形[8~10]。SLM技術自出現以來發展迅速,已經逐步在工業中得到應用。相較鈦合金、不銹鋼、鎳基高溫合金等金屬材料體系而言,鋁合金的起步較晚,成熟度較差。但是近兩年來,關于AlSi10Mg的SLM成形研究報道日益增多。目前國外已經對Al-Si系的AlSi10Mg和Al12Si的SLM成形進行了一定的研究,這些研究主要包括單道單層成形質量研究[11],預熱溫度對成形變形的影響[12],工藝參數與成形質量的關系及工藝區間優化[13~15],微觀組織的表征和控制[16,17],微觀組織和力學性能的關系[18~20],研究表明SLM沉積態的力學性能遠高于鑄件標準。雖然基于國外技術和材料的AlSi10Mg的SLM成形正在逐步得到工業應用,但是國內該方面的報道還不多見,特別是采用國內自主研制粉末和裝備的鋁合金的SLM成形尚未有公開報道。因此,本工作通過采用國內自主研發的AlSi10Mg鋁合金粉末和裝備,分別對該合金的SLM成形工藝、物相及熱處理前后顯微組織和力學性能的變化進行了研究,為鋁合金的SLM成形提供參考。

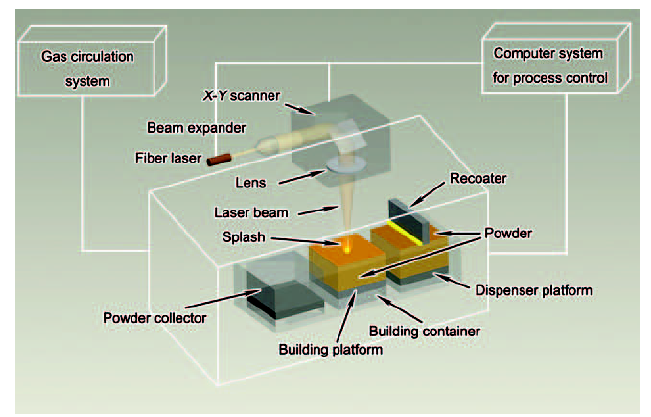

實驗在自行研發的NRD-HUST-I型SLM裝備[21,22]上進行,如圖1所示,該設備由激光器、光學系統、掃描振鏡、成形腔和控制系統組成。激光器為IPG YLR-200型連續光纖激光器,光學系統將激光聚焦成約0.1 mm的光斑,成型腔內氣氛可控。

圖1 實驗裝置示意圖

Fig.1 Schematic of experimental device

實驗所用的是氣霧化球形AlSi10Mg粉末,粒度為15~45 μm,成分(質量分數,%)為:Si 9.0~11.0,Mg 0.4~0.6,Fe≤2.0,Cu≤0.6, Mn≤0.35,其它微量元素≤0.25,Al余量。固定激光功率為200 W,相位角為90°,改變其它工藝參數:掃描速度為50 ~600 mm/s,掃描間距為0.07~0.13 mm,層厚為20~40 μm,制備10 mm×10 mm×10 mm的方塊,所有實驗控制H2O含量及O2含量小于0.02%。通過分析選取本批實驗中相對密度較高的試樣,使用SBF322H型單室臥式真空釬焊爐對成形試樣進行熱處理,所采用的熱處理制度為230和300 ℃保溫2 h,隨爐冷卻。

使用倒置式EPIPHOT-300金相顯微鏡(OM)觀察經研磨拋光后試樣的微觀形貌。采用圖像法測定試樣的相對密度,取整個試樣所拍圖片測量值的平均值。采用X'Pert PRO型X射線衍射儀(XRD)分析成形試樣的物相成分,所做XRD測試采用CuKα靶,波長λ為0.15406 nm。研磨拋光后的試樣采用Keller試劑(95.0%去離子水+2.5%HNO3+1.5%HCl+1.0%HF,體積分數)腐蝕5 s。使用附帶能譜儀(EDS)的Sirion 200場發射掃描電子顯微鏡(FSEM)分析觀察成形試樣及熱處理試樣的顯微組織和成分。采用HVS-1000型數顯顯微硬度計測試SLM成形試樣及熱處理試樣的顯微硬度,所有的顯微硬度在經研磨拋光的試樣上每間隔200 μm取一個點測試,每個樣品測試12個點取平均值,為了反映真實硬度,在數據采集時去掉打在孔洞等缺陷上的點。按照GB/T 228-2010設計用于測量常溫拉伸性能的試樣,成形的SLM試樣為全長78 mm、直徑12 mm的柱狀試樣,經過機加工后得到總長度為74 mm、平行長度為40 mm、原始標距為30 mm、平行長度直徑為5 mm、過渡弧半徑為5 mm的柱狀拉伸試樣,使用AG-100 KN材料高溫性能試驗機測試試樣的常溫拉伸性能,每個力學性能數據都是3個有效數據的平均值。

當層厚固定為40 μm,掃描間距固定為0.09 mm時,成形試樣相對密度與掃描速度的關系如圖2所示。從圖2可以看出,在激光功率、掃描間距和層厚確定的情況下,隨著激光掃描速度的增加,相對密度整體呈下降趨勢,在50 mm/s速度下,試樣的相對密度均高達99.96%,而在掃描速度增加至600 mm/s時,相對密度急劇下降至94.34%。圖3為不同掃描速度下制備的AlSi10Mg試樣的OM像。由圖3可以看到,當掃描速度為50 mm/s時,試樣幾乎沒有孔洞,此時AlSi10Mg粉末完全熔化,并與已凝固部分充分濕潤,形成緊密的冶金結合。當掃描速度提升到250 mm/s時,金相組織中開始出現較多隨機分布的小孔,進一步提升掃描速度至550 mm/s后,金相組織中出現較大的工藝孔,這些孔的上部呈現半橢圓形,為凝固熔池的底部。這是因為在其它工藝參數一定時,隨著掃描速度的增加,輸入的激光線能量下降,熔池的寬度變窄,深度變淺,當后一層熔池難以覆蓋前一層未熔化部位時,導致層間部分粉末沒有熔化,在缺陷上表現為工藝孔。

圖2 掃描速度對激光選區熔化(SLM)成形AlSi10Mg試樣的相對密度的影響

Fig.2 Influence of scanning velocity (v) on the relative density of selective laser melted (SLMed) AlSi10Mg

圖3 不同掃描速度下制備的AlSi10Mg試樣的OM像

Fig.3 OM images of SLMed AlSi10Mg under different scanning velocities(a) 50 mm/s (b) 100 mm/s (c) 250 mm/s (d) 300 mm/s (e) 550 mm/s (f) 600 mm/s

當層厚固定為40 μm時,分別在掃描速度為50、100、150和200 mm/s的條件下,采用不同的掃描間距,成形試樣的相對密度與掃描間距的關系如圖4所示。由圖4可知,在掃描速度較低的情況下(50 和100 mm/s),掃描間距對成形試樣的相對密度的影響并不明顯,掃描間距為0.13 mm時,相對密度才略有下降;而在稍高掃描速度情況下(150 和200 mm/s),掃描間距為0.11 mm時相對密度就開始有下降的趨勢。原因是掃描速度較低時,激光能量密度更大,熔池存在時間較長,故單道熔敷線條更寬,在較大的掃描間距下仍有較高的搭接率,成形質量更好,而掃描速度較快時,熔覆線變窄,搭接率變小,留下部分工藝孔,因此成形試樣的相對密度下降。

圖4 掃描間距對SLM成形AlSi10Mg試樣的相對密度的影響

Fig.4 Influence of hatching space (h) on the relative density of SLMed AlSi10Mg

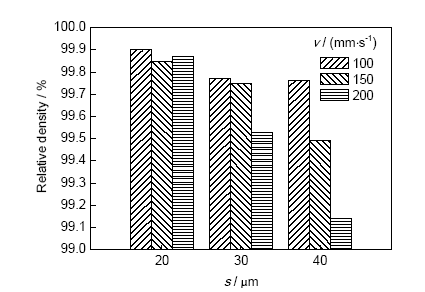

當掃描間距固定為0.09 mm時,分別采用20、30 和40 μm的層厚,成形試樣的相對密度與層厚的關系如圖5所示。由圖5可以看到:在其它工藝參數一定的情況下,層厚為20 μm的成形試樣相對密度均高于層厚為30和40 μm的成形試樣。

圖5 層厚對SLM成形AlSi10Mg試樣的相對密度的影響

Fig.5 Influence of slice thickness (s) on the relative density of SLMed AlSi10Mg

這是因為在其它工藝參數一定時,層厚小,單位體積金屬粉末獲得的激光能量多,熔池溫度高、熔池存在時間長,金屬液體潤濕性好,流動性好,容易獲得致密的成形;此外,層厚小,每一層的重熔次數會增加,在重熔過程中熔池流動能夠進一步填充孔洞等缺陷區域。掃描速度越大,激光能量密度越低,則層厚對成形試樣的相對密度的影響越大。從圖5中可以看出,當速度較低(100 mm/s)時,雖然層厚為20 μm 的成形試樣的相對密度高于層厚為30和40 μm的樣品,但是相差不是很大,層厚對成形試樣的相對密度的影響不是很明顯。而在掃描速度為200 mm/s時,層厚為40 μm的成形試樣的相對密度低至99.14%,此時層厚對成形試樣的相對密度影響較大,層厚越大成形試樣的相對密度越低。如前所述,激光掃描速度快時,熔池較淺較窄,此時若增大層厚,更易形成工藝型孔洞。而速度較低時,所形成的熔池具有較大的熔深熔寬,不太容易留下未熔化部分,對層厚的變化不敏感。

綜合上述可得,成形質量較好的工藝窗口為:激光功率200 W,掃描速度50~150 mm/s,掃描間距0.07~0.09 mm,層厚20~40 μm。兼顧成型效率,采用以下工藝參數制造試樣進行顯微組織、力學性能及熱處理影響的研究:激光功率200 W,掃描速度100 mm/s,掃描間距0.09 mm,層厚40 μm,相位角90°。

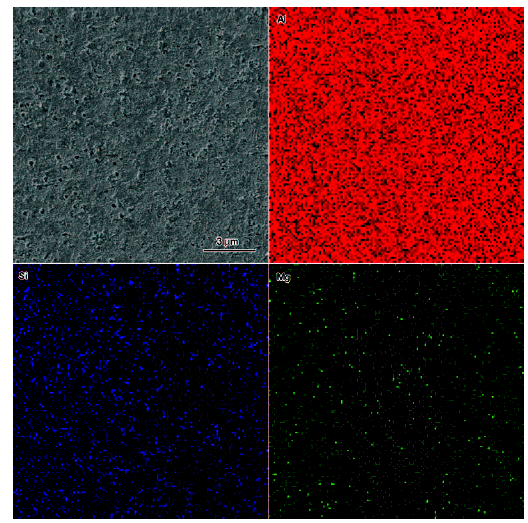

圖6給出了SLM成形AlSi10Mg試樣橫截面的典型SEM像。圖中灰色小島狀區域為柱狀枝晶α-Al基體,白色網狀區域為共晶析出的Si相,Si相在α-Al基體上呈網狀均勻分布,另外還可能會有Mg2Si析出相[23~25]。從圖中可以清晰地看到組織分為3個區域:細晶區、熱影響區(heat-affected zone,HAZ)和粗晶區,由于SLM成形是一個快速熔化快速凝固的過程,激光的光斑直徑非常小(0.1 mm),成形過程中產生較小的熔池且熔池冷卻速率快,這使得材料在SLM成形過程中得到非常細小的晶粒,可以看出α-Al基體相的尺寸僅約1 μm,而重熔區在多次熔化凝固的過程中,存在熱累積,晶粒則有機會進一步長大。SLM成形AlSi10Mg試樣的EDS面掃描結果如圖7所示。從圖中可以看出,試樣中的Al、Si、Mg元素總體分布均勻,不存在宏觀偏析。

圖6 SLM成形AlSi10Mg合金沉積態橫截面SEM像

Fig.6 Cross-sectional SEM images of SLMed AlSi10Mg (a) heat-affected zone (HAZ) (b) fine grain zone and coarse grain zone

圖7 SLM成形AlSi10Mg合金的EDS面掃描結果

Fig.7 EDS scanning results of SLMed AlSi10Mg

圖8是沉積態和熱處理后試樣的微觀組織,圖中白色部分為α-Al基體,黑色部分(顆粒狀分布)為Si相。由圖可以看到,沉積態試樣中Si相均為較小的顆粒狀,且較為分散,重熔區和熱影響區的Si相尺寸較中心區域大,但在形態上并沒有太大的差異(圖8a);在230 ℃、2 h退火狀態下,Si相變得密集,并聚集長大(圖8b);而在300 ℃、2 h退火狀態下,除了Si相聚集長大外,重熔區Si的形態也發生了變化,從圖8c中可以清楚地看到重熔區Si相變為針狀。由于在SLM成形過程中,熱影響區和重熔區本身存在熱積累,組織較中心區域粗大,故熱影響區和重熔區對熱處理更加敏感,組織變化更為明顯。

圖8 沉積態和熱處理后AlSi10Mg的微觀組織

Fig.8 Microstructures of SLMed AlSi10Mg (a) and heat treated AlSi10Mg samples at 230 ℃ (b) and 300 ℃ for 2 h (c)

圖9給出了氣霧化AlSi10Mg粉末、SLM成形AlSi10Mg試樣以及不同溫度熱處理后試樣的XRD譜。檢測到α-Al和Si所對應的衍射峰,這可能是由于粉末中Mg元素含量較少,故XRD并沒有檢測到Mg2Si。通過仔細對比發現,與粉末相比,SLM成形的AlSi10Mg試樣中α-Al所對應的衍射峰均向右產生了偏移。由于α-Al為fcc結構,室溫下的晶格常數a=0.40496 nm,其晶面間距與晶格常數存在如下關系:

式中,dhkl表示晶面間距。由式(1)可知,由于衍射峰向右偏移,即衍射角2θ變大,則對應的晶面間距dhkl變小,說明基體α-Al發生晶格畸變,點陣常數

圖9 不同條件下的AlSi10Mg試樣的XRD譜

Fig.9 XRD spectra for AlSi10Mg samples at different states

采用退火處理后,SLM成形AlSi10Mg試樣中α-Al所對應的衍射峰均向左產生了微小偏移,并且退火溫度越高,偏移量越大。這是因為在SLM成形AlSi10Mg的過程中,Si過飽和固溶在Al基體中形成α-Al,形成置換固溶體,隨著熱處理的進行,過飽和的Si開始慢慢地從α-Al中析出,使得因Si原子置換Al原子而產生的晶格畸變減少,由于Si的原子半徑小于Al的原子半徑,使得衍射峰左移,導致退火后α-Al的晶格常數比沉積態大。熱處理溫度越高,越有利于Si的析出,Si原子引起的晶格畸變則越小,α-Al的晶格常數越大,α-Al所對應的衍射峰越會向左移動。

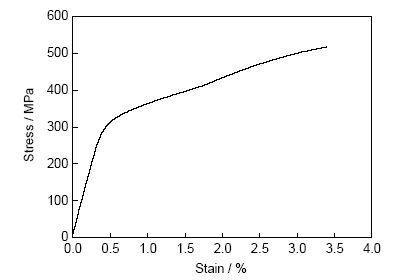

2.3.1沉積態性能 圖10是AlSi10Mg沉積態拉伸試樣的常溫拉伸應力-應變曲線。經過實驗得到沉積態的拉伸強度達到500 MPa以上,屈服強度達到320 MPa以上,但延伸率與鑄造標準相當,只有3.0%~3.5%。由于SLM成形過程中快速凝固的特點,使得AlSi10Mg在SLM成形過程中,Si的擴散及晶粒的長大受限,形成過飽和固溶體,得到晶粒細小且合金元素分布均勻的組織,在SLM成形AlSi10Mg試樣中同時存在固溶強化和細晶強化2種強化機制,故SLM成形AlSi10Mg試樣的抗拉強度要遠遠高于鑄態AlSi10Mg。

圖10 沉積態AlSi10Mg試樣的應力-應變曲線

Fig.10 Stress-strain curve of SLMed AlSi10Mg specimen

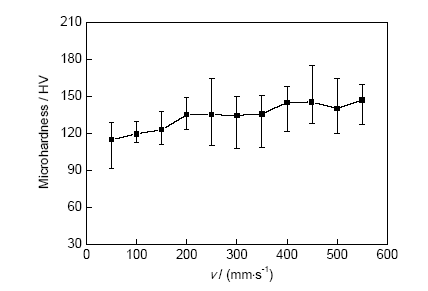

沉積態試樣的顯微硬度隨激光掃描速度的變化如圖11所示。從圖11可以看出,隨著掃描速度的增加,SLM成形AlSi10Mg試樣的顯微硬度整體呈增大的趨勢,在掃描速度為50 mm/s時,試樣的平均顯微硬度為115 HV,而當掃描速度為550 mm/s時,試樣的平均顯微硬度可達147 HV,較鑄造鋁合金有很大提高(傳統鑄造AlSi10Mg合金的硬度一般為86 HV)。這是因為隨著激光掃描速度的增加,單位體積輸入的激光能量降低,SLM成形的熔池存在時間較短,Si來不及析出,更多地固溶在Al基體中,另一方面,高掃描速度導致高的冷卻速率,造成更小的晶粒,固溶強化和細晶強化的雙重作用使得合金的顯微硬度隨著激光掃描速度的增加呈上升的趨勢。

圖11 SLM成形AlSi10Mg試樣顯微硬度隨掃描速度的變化

Fig.11 Influence of scanning velocity on the microhardness of SLMed AlSi10Mg

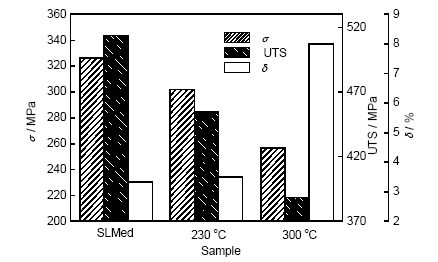

2.3.2熱處理對性能的影響 圖12為沉積態和熱處理態的常溫力學性能。由圖12可以看到:退火溫度對試樣力學性能的影響很大,采用230 ℃、2 h的退火處理使得力學性能全面下降。而采用300 ℃、2 h的退火處理后其強度下降到378~406 MPa,延伸率由沉積態的3.0%~3.5%增加到6.5%~9.5%。熱處理后,一方面過飽和的Si元素從Al基體中析出,固溶強化效果變弱,另一方面熱處理使得晶粒有機會進一步長大,細晶強化作用減弱,合金的力學性能會降低。同時,析出Si的聚集長大使合金的斷后延伸率有較大的提升。

圖12 沉積態及熱處理態的常溫力學性能

Fig.12 Mechanical properties of the SLMed and heat treated AlSi10Mg specimens at room temperature (UTS—tensile strength, σ—yield strength, δ—elongation)

圖13給出了不同熱處理工藝下SLM成形AlSi10Mg試樣的顯微硬度。在沉積態下,SLM成形AlSi10Mg試樣的顯微硬度為91.3~129.0 HV。試樣在230 ℃、2 h和300 ℃、2 h退火狀態下的顯微硬度分別為94.0~122.0 HV和73.0~102.0 HV,均低于沉積態試樣,其中300 ℃、2 h退火態試樣顯微硬度跟鑄造AlSi10Mg合金相當(86.0 HV)。這是因為退火熱處理使得過飽和固溶在Al基體中的Si析出,合金的固溶強化作用減小,同時晶粒進一步長大,故合金的顯微硬度降低。

圖13 不同熱處理工藝下的SLM成形AlSi10Mg試樣顯微硬度

Fig.13 Microhardnesses of the SLMed AlSi10Mg specimens under different heat-treatment processed

(1) 采用SLM技術實現了AlSi10Mg鋁合金幾乎無缺陷的SLM成形,成形件最高相對密度可達到99.9%以上。

(2) 由于SLM成形的快速熔化及快速凝固的特點,使得SLM成形AlSi10Mg合金中Si在Al基體中形成過飽和固溶體,形成晶粒細小的組織,α-Al基體相尺寸在1 μm左右。

(3) SLM成形的AlSi10Mg中Si過飽和固溶在Al基體中,產生大量的晶格畸變,使得點陣常數

(4) AlSi10Mg的沉積態拉伸強度達到500 MPa以上,遠遠超過鑄件標準。熱處理制度可以改變SLM成形零件的力學性能。隨著退火溫度的升高,強度和硬度下降,延伸率升高。造成該力學性能變化的原因是微觀組織的變化,因此可以根據需要采用不同熱處理制度來調節SLM成形AlSi10Mg零件的性能。

1 實驗方法

2 實驗結果與分析

2.1 工藝參數對致密度的影響

2.2 顯微組織

2.3 性能研究

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號