分享:高應變速率下Mg-3Zn-1Y鎂合金的各向異性及變形機制

沈陽工業大學材料科學與工程學院 沈陽 110870

摘要

采用分離式Hopkinson壓桿裝置(SHPB)測試了擠壓態Mg-3Zn-1Y稀土鎂合金在應變速率分別為1000、1500和2200 s-1時的動態真應力-真應變曲線;采用OM和SEM等分析了其高速變形過程中的組織演變規律及斷口形貌,從微觀變形機制的角度探討了具有強烈初始基面織構的擠壓態鎂合金產生各向異性的原因。分析結果表明:在高速變形條件下,由于加載方向不同,擠壓態Mg-3Zn-1Y鎂合金的壓縮行為表現出較明顯的各向異性。擠壓態Mg-3Zn-1Y鎂合金宏觀上的各向異性是由于不同的微觀變形機制所引起的。沿擠壓方向壓縮時,當應變較小時,變形機制主要為拉伸孿晶,當應變增加時,會有柱面滑移參與變形,當應變達到一定值時滑移成為其主要的變形方式。而沿擠壓橫向壓縮時,隨著應變速率增加,變形方式由壓縮孿生為主變為基面滑移和二次錐面滑移協同變形。

關鍵詞:

作為最輕的工程結構材料,鎂合金具有較高的比強度和比剛度,較好的電磁屏蔽和阻尼性能等諸多優點[1,2,3],在航空、航天、汽車以及電子產品等領域獲得了廣泛的應用。但是,由于鎂合金的強度相對較低,限制了其在受力結構件上的應用。Mg-Zn-Y系稀土鎂合金由于其比較豐富的強化相信息以及較高的性能,成為目前稀土鎂合金的研究熱點[4,5,6,7,8]。但是絕大多數有關Mg-Zn-Y系鎂合金變形行為的研究大多涉及準靜態載荷條件,而對于Mg-Zn-Y系鎂合金在高速沖擊條件下的變形行為以及變形組織的研究相對較少。材料高速變形行為的研究可以為將材料應用到承受高速沖擊載荷作用的應用場合提供理論依據。本課題組前期[9]采用分離式Hopkinson壓桿在應變速率為496~2120 s-1時對擠壓態AZ31鎂合金進行了高速沖擊壓縮實驗,并采用金相顯微鏡觀察壓縮后鎂合金的組織演變規律。結果表明,AZ31鎂合金的應力對應變速率不敏感,但其微觀組織變化對應變速率非常敏感。AZ31鎂合金在高應變速率下的變形機制除了孿晶之外,柱面滑移和錐面滑移也在一定程度上協調變形。Watanabe等[10]研究發現,在高應變速率下(約為103 s-1)具有絲織構(<1010>)的擠壓態AZ31鎂合金在所測試的各個溫度下(室溫~673 K)均具有明顯的各向異性,其表現為:(1) 橫向試樣的屈服強度對溫度的依賴關系遠大于縱向試樣的屈服強度對溫度的依賴關系;(2) 橫向屈服應力小于縱向屈服應力;(3) 縱向試樣的流變曲線是上凹的,而橫向試樣的流變曲線是上凸的。通過對壓縮試樣的外形分析、變形后的組織觀察及孿晶/滑移啟動的臨界分切應力的計算,他們認為雖然初始織構不同,但是橫向和縱向試樣的變形機制在所測試的各個溫度下均是相同的,即為基面滑移和/或{10

雖然關于鎂合金高速變形行為及變形機制的研究越來越多,但目前的研究主要集中在易形成強烈基面織構的AZ31變形鎂合金上,對于其它鎂合金系的高速變形行為了解的仍不夠充分,對于Mg-Zn-Y系稀土鎂合金的研究則更少。本工作的目的是理解Mg-Zn-Y系稀土鎂合金在沖擊載荷下的各向異性及其變形機制,以期為稀土鎂合金在耐沖擊場合使用時提供設計依據。

實驗所用材料為擠壓態Mg-3Zn-1Y (質量分數,%)鎂合金,其擠壓工藝如下:擠壓溫度450 ℃,擠壓比為42.25,擠壓之后進行空冷。

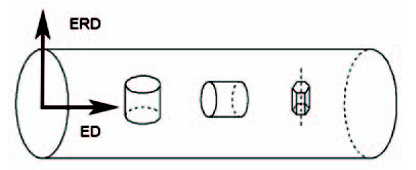

采用線切割的方法在Mg-3Zn-1Y鎂合金擠壓棒上切割壓縮試樣。切割時,分別沿擠壓方向(extrusion direction,ED)、擠壓徑向(extrusion radial direction,ERD)進行線切割取樣,試樣切割方案如圖1所示。樣品尺寸為直徑8 mm、高5 mm。從擠壓方向和擠壓徑向切割的試樣分別記為ED和ERD樣品。

圖1 試樣切割方案示意圖

Fig.1 Schematic of sample cutting arrangement (ED—extrusion direction, ERD—extrusion radial direction)

采用分離式Hopkinson壓桿進行高應變速率壓縮實驗。高速壓縮應變速率分別為1000、1500和2200 s-1。為了與準靜態條件下Mg-3Zn-1Y鎂合金的壓縮行為進行比較,本工作同時進行了1×10-3 s-1速率下的準靜態壓縮實驗。準靜態壓縮時壓至試樣斷裂,高速壓縮時應變速率為2200 s-1時試樣發生了斷裂。將壓縮后的試樣沿軸線切開,經過研磨、拋光和腐蝕后在MR-2000金相顯微鏡(OM)下觀察組織變化,并用S-3400N型掃描電鏡(SEM)進行斷口掃描分析。采用D/max ⅢA型X射線衍射儀(XRD)對ED和ERD試樣進行XRD實驗,分析Mg-3Zn-1Y鎂合金棒材在擠壓變形過程中形成的織構。

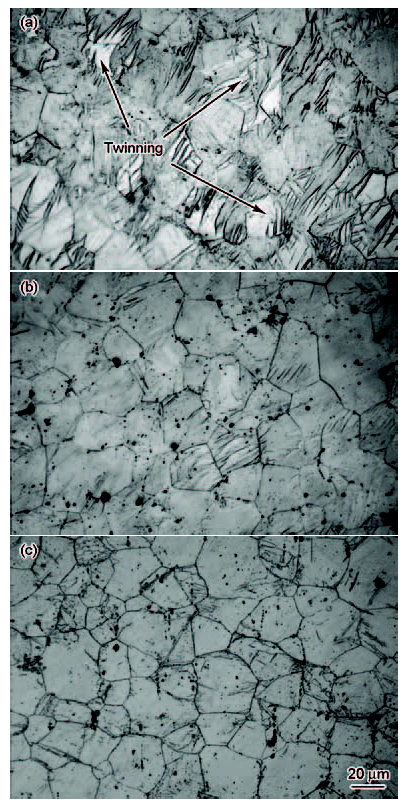

Mg-3Zn-1Y鎂合金的擠壓態組織如圖2所示。由圖2可知,擠壓態Mg-3Zn-1Y鎂合金為典型的再結晶組織,晶粒大小不均,平均晶粒尺寸約為22 μm。從圖中還可看出在少量的晶粒中有孿晶存在。

圖2 擠壓態Mg-3Zn-1Y鎂合金組織的OM像

Fig.2 OM images of microstructures in as-extruded Mg-3Zn-1Y magnesium alloy for samples ED (a) and ERD (b)

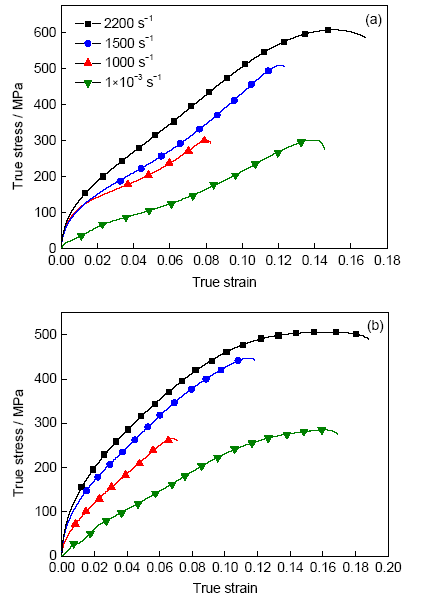

擠壓態Mg-3Zn-1Y鎂合金在應變速率分別為1000、1500和2200 s-1和準靜態條件下(1×10-3 s-1)沿ED方向的動態壓縮真應力-真應變曲線如圖3a所示。從圖中可以看出,沿ED方向壓縮時,曲線上沒有出現明顯的屈服平臺,表現出連續屈服的變形特征。從圖中還可以看出,隨應變速率的增加,最大流變應力不斷增大,表現出正應變速率強化效應,而正應變速率強化效應可使鎂合金在高速變形過程中吸收更多的能量。當應變速率達到2200 s-1時,試樣發生斷裂,斷裂強度為578 MPa,比準靜態壓縮(1×10-3 s-1)時的斷裂強度(296 MPa)高282 MPa,斷裂應變為17%。Mg-3Zn-1Y鎂合金沿ED方向動態壓縮時,曲線呈上凹形狀。這種曲線形狀為典型的由于

圖3 擠壓態Mg-3Zn-1Y鎂合金高速沖擊壓縮時的真應力-真應變曲線

Fig.3 Compression true stress-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy at high strain rates under loading directions of ED (a) and ERD (b)

圖3b所示為擠壓態Mg-3Zn-1Y鎂合金沿ERD方向在應變速率分別為1000、1500、2200 s-1和準靜態條件下(1×10-3 s-1)的動態壓縮真應力-真應變曲線。從圖中可以看出,沿ERD方向壓縮時,曲線同樣表現出連續屈服的變形特征和正應變速率強化效應。當應變速率達到2200 s-1時,試樣發生斷裂,斷裂強度為486 MPa,斷裂應變為18%。沿ERD方向壓縮時,真應力-真應變曲線為傳統的上凸形狀。ED方向和ERD方向真應力-真應變曲線形狀的不同,表明其變形機理的不同。

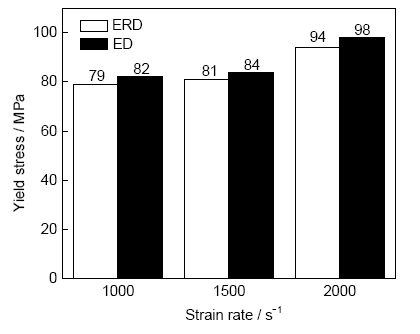

擠壓態Mg-3Zn-1Y鎂合金在沒不同方向加載時的屈服強度與應變速率的關系如圖4所示。從圖中可以看出,ED和ERD方向的屈服強度均隨著應變速率的增加而增加,表明擠壓態Mg-3Zn-1Y鎂合金具有應變速率強化效應。從圖中還可看出,在所有測試應變速率下ED試樣的屈服強度均高于ERD試樣的屈服強度。

圖4 擠壓態Mg-3Zn-1Y鎂合金在ED和ERD加載方向下的屈服強度與應變速率的關系

Fig.4 Relationships between yield strength and strain rate of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD

圖5為在準靜態及應變速率為1500 s-1條件下ED和ERD方向的真應力-真應變曲線。從圖中可以看出,在應變為0.03~0.04時,沿ED方向壓縮時應變硬化率的增加導致曲線呈S型,這種現象通常是由于大量的{10

圖5 擠壓態Mg-3Zn-1Y鎂合金在ED和ERD加載方向下的真應力-真應變曲線

Fig.5 True stress-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy under different loading directions at low and high strain rates

圖6為擠壓態Mg-3Zn-1Y鎂合金在應變速率為1500 s-1時分別沿ED和ERD方向壓縮時的應變硬化速率(dσ/dε,其中,σ為真應力,ε為真應變)與應變的關系曲線。從圖中可以看出,沿ED和ERD方向壓縮時的應變硬化率變化趨勢不同。ERD方向的應變硬化率隨應變的增加逐漸降低,而ED方向的應變硬化率曲線在應變量為0.04左右出現了應變硬化率增加的現象,說明在此刻的變形機制發生了變化。

圖6 擠壓態Mg-3Zn-1Y鎂合金在ED和ERD加載方向下的應變硬化率-真應變曲線

Fig.6 Hardening rate-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD (σ—true stress, ε—true strain)

材料在高應變速率下進行沖擊變形時,材料的沖擊吸收功(E)為:

式中,ε1、ε2為動態真應力-真應變曲線中的2個拐點,其中ε1為試樣發生塑性變形時的應變,ε2為最大應變量(試樣未斷裂)或發生試樣斷裂時的臨界點對應的應變。根據式(1),對擠壓態Mg-3Zn-1Y鎂合金在應變速率為1000、1500、2200 s-1條件下分別沿ED和ERD方向壓縮后的沖擊吸收功進行了計算,計算結果如圖7所示。由圖可見,在不同應變速率下,ED試樣的沖擊吸收功分別為24.08、61.20和91.35 MJ/m3,分別大于ERD試樣的15.84、49.17和80.80 MJ/m3。E可以用來表征材料的動態力學性能的優劣。相比于ERD試樣,ED試樣具有更好的動態力學性能。因為擠壓態Mg-3Zn-1Y鎂合金的應變速率強化作用,使得在不同加載方向下隨著應變速率的增加試樣的動態力學性能有明顯的升高趨勢。

圖7 擠壓態Mg-3Zn-1Y鎂合金在ED和ERD加載方向下的沖擊吸收功-應變速率關系

Fig.7 Relationships between impact absorbing work (E) and strain rates of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD

圖8所示為擠壓態Mg-3Zn-1Y鎂合金沿ED方向在不同應變速率下的壓縮變形組織。從圖中可以看出,沿ED方向壓縮變形后組織中形成了許多孿晶(圖8a中箭頭所示),且孿晶的數量隨應變速率的增加而減小。為了更直觀地比較孿晶的數量,利用image J軟件測量出孿晶面積占圖像總面積的百分比,即孿晶的體積分數。從圖8a可以看出,當應變速率為1000 s-1時,變形組織形成的孿晶比較“粗”,且孿晶在絕大多數晶粒中基本保持平行,在少數晶粒中存在著孿晶相交截的現象,孿晶體積分數達到61%。當應變速率增加到1500和2200 s-1時,組織中雖然也形成了孿晶,但是數量要比應變速率為1000 s-1時少很多(圖8b和c),孿晶體積分數分別為26%和24%。

圖8 擠壓態Mg-3Zn-1Y鎂合金在不同應變速率下沿ED方向壓縮后的變形組織的OM像

Fig.8 OM images of deformation microstructures in as-extruded Mg-3Zn-1Y alloy along ED loading direction at strain rates of 1000 s-1 (a), 1500 s-1 (b) and 2200 s-1 (c)

圖9為擠壓態Mg-3Zn-1Y鎂合金在不同應變速率下沿ERD方向壓縮后的變形組織。從圖中可以看出,與沿ED方向壓縮的變形組織類似,沿ERD方向壓縮后的變形組織中也形成了許多孿晶(圖9a中箭頭所示),且隨著壓縮應變速率的增加孿晶數量逐漸減少。當應變速率為1000 s-1時,組織中形成了大量的孿晶,且孿晶比較“細”,相比于ED方向試樣在應變速率為1000 s-1下的孿晶體積分數減少了30%,僅為31%。在絕大數晶粒中孿晶在同一晶粒內也基本上是平行的,在少數晶粒中存在著明顯的孿晶相交截的現象(圖9a)。當應變速率增加到1500和2200 s-1時,組織中的孿晶體積分數逐漸減少,分別為16%和13% (圖9b和c)。

圖9 擠壓態Mg-3Zn-1Y鎂合金在不同應變速率下沿ERD方向壓縮后的變形組織的OM像

Fig.9 OM images of deformation microstructures in Mg-3Zn-1Y alloy along ERD loading direction at strain rates of 1000 s-1 (a), 1500 s-1 (b) and 2200 s-1 (c)

在高速沖擊載荷下,不同加載方向上的擠壓態Mg-3Zn-1Y鎂合金變形行為及變形組織的各向異性與其織構及變形機制密切相關。

對于Mg晶體,其塑性變形方式主要有2種,即滑移和孿生。塑性變形過程中以何種方式進行,常取決于外力與晶體的相對取向。由于Mg晶體的hcp結構特點,變形時通常有3種滑移系,即基面滑移系{0002}<11

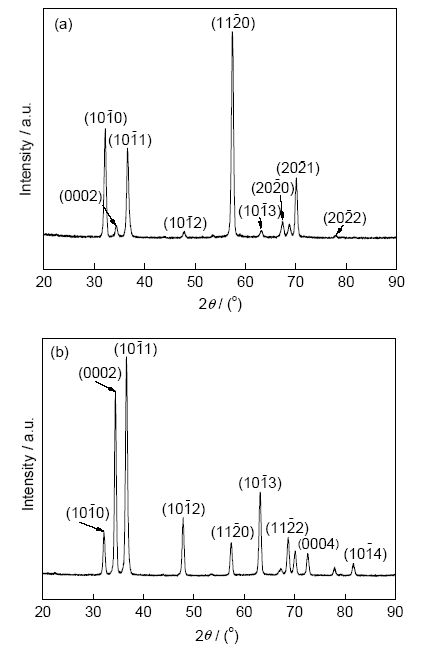

鎂合金在熱擠壓過程中,基面無序排列的晶粒將逐漸轉動到基面平行于擠壓方向,因此擠壓后的鎂合金中形成很強的基面織構[17]。圖10a和b分別為ED和ERD方向試樣的XRD譜。從XRD譜的分析結果可以看出,大部分晶粒的基面平行于擠壓方向,說明在擠壓過程中產生了強烈的{0001}基面織構。

圖10 擠壓態Mg-3Zn-1Y鎂合金的XRD譜

Fig.10 XRD spectra of as-extruded Mg-3Zn-1Y alloy for samples ED (a) and ERD (b)

由于擠壓過程中形成的強烈的基面織構,因此在分析時假設所有晶粒的基面均平行于擠壓方向,本工作以一個晶粒為代表分析其高速沖擊壓縮過程的晶粒轉動情況。高速沖擊壓縮過程中晶粒c軸與加載方向的相對關系及在變形時晶粒的轉動情況可用示意圖(圖11)來表示。圖11a和b為ED方向高速沖擊壓縮前和壓縮后的晶粒c軸與加載方向的相對位置。由圖11a可知,具有基面織構的試樣在ED方向壓縮變形時使c軸處于張應力狀態,此時基面滑移處于硬取向狀態,因此在此狀態下基面滑移不能啟動,而拉伸孿晶系{10

圖11 擠壓態Mg-3Zn-1Y鎂合金高速沖擊壓縮加載方向與晶粒c軸的相對關系示意圖

Fig.11 Schematics of the relative relationship between the loading direction of as-extruded Mg-3Zn-1Y magnesium alloy and the c-axis of grain before (a, c) and after (b, d) compression along ED (a, b) and ERD (c, d) loading direction

由圖8a可以看出,沿ED方向壓縮時,當應變速率為1000 s-1時,合金的應變量只有0.08,幾乎所有的晶粒中都形成了孿晶,說明孿晶的形成速率非常快,且形成的孿晶為拉伸孿晶,即為圖8a所示晶粒內大量平行的孿晶。當組織中拉伸孿晶達到飽和時,就會在拉伸孿晶的基礎上產生壓縮孿晶或二次拉伸孿晶,也就是圖中的相互交截的孿晶[19,20]。

由圖8b和c可以看出,隨著應變速率的增加孿晶的數量逐漸減少,當應變速率為1500 s-1時孿晶體積分數降低到26%,當應變速率達到2200 s-1時孿晶的體積分數降為24%。根據不同應變速率下的組織演變規律可知,在應變速率較高時,變形方式已經從以孿生為主轉變為以滑移為主。沿ED方向壓縮前,試樣具有基面平行于擠壓方向的織構,在試樣被壓縮后,由于拉伸孿晶的作用,使其基面織構轉動86°[21](圖11b),基面滑移繼續處于硬取向。因此,在整個壓縮過程中基面滑移均不易啟動,而錐面滑移在200 ℃時還沒有開動的跡象[22],在較高應變率下的變形方式只能是柱面滑移。同時由于變形初期形成的孿晶界對于位錯滑移是一種阻礙,位錯與孿晶的交互作用表現在宏觀應力-應變曲線上為加工硬化率的增加。沿擠壓方向壓縮時,微觀變形機制由拉伸孿生為主變為柱面滑移為主,應力-應變曲線出現拐點,同時隨著應變的增加,加工硬化率逐漸降低。

圖11c和d為ERD方向高速沖擊壓縮前和壓縮后的晶粒c軸與加載方向的相對位置。由圖11c可知,具有基面織構的試樣在ERD方向壓縮變形時使c軸與受力方向平行,c軸處于壓應力狀態,所以拉伸孿晶不能啟動;同時基面滑移系的滑移面與其受力方向成90°,此時基面滑移處于硬取向狀態,因此在此狀態下基面滑移不能啟動。若在此條件下完成塑性變形,需要啟動壓縮孿晶和非基面滑移。當應變率為1000 s-1時,由于壓縮孿晶比拉伸孿晶啟動應力大,圖9a中的壓縮孿晶體積分數相比圖8a中拉伸孿晶的少,此時孿晶體積分數為31%,孿晶在同一晶粒中基本上是平行的,僅有少數孿晶出現相交截的現象,因為在一次壓縮孿晶內再次發生拉伸孿晶,即雙孿晶{10

鎂合金受到壓縮時,隨著應變速率增加,孿晶的傾向性增加[24]。因為在高速變形下,有些不利于發生孿生的孿晶能夠發生孿生變形,所以在圖9a~c中均出現孿晶,而孿晶先增加后減少,是因為在較低應變速率下,壓縮孿生{10

由于在變形過程中形成壓縮孿晶{10

{10

圖12所示為Mg-3Zn-1Y鎂合金沿ED和ERD方向動態壓縮時的斷口形貌。當應變速率達到2200 s-1時均發生剪切斷裂。其斷裂的端口比較光滑,SEM觀察表明,斷口起伏較為平緩,斷口周圍出現河流花樣,局部變形區出現韌性斷裂的特征。可見,稀土鎂合金的動態壓縮斷口呈韌脆混合斷裂的特征。同時也表明加載方向對高應變速率下Mg-3Zn-1Y鎂合金的斷裂方式不敏感。

圖12 不同加載方向下擠壓態Mg-3Zn-1Y鎂合金的壓縮斷口形貌

Fig.12 Morphologies of compression fracture surfaces for as-extruded Mg-3Zn-1Y magnesium alloy along loading directions of ED (a) and ERD (b) at 2200 s-1

(1) 擠壓態Mg-3Zn-1Y鎂合金沿ED和ERD方向的動態壓縮真應力-真應變曲線沒有明顯的屈服平臺,最大應力都隨應變速率增大而升高,表現出正應變速率強化效應。

(2) 擠壓態Mg-3Zn-1Y鎂合金沿ED和ERD方向高應變速率壓縮時表現出比較明顯的各向異性。沿ED方向壓縮的試樣由于其應變硬化率在應變為0.04左右時出現增加,導致應變硬化率-真應變曲線呈S型,沿ERD方向壓縮的試樣應變硬化率降低。不同應變速率下ED試樣的沖擊吸收功明顯大于ERD試樣,表明在高應變速率下ED試樣的動態力學性能要優于ERD試樣。

(3) 擠壓態Mg-3Zn-1Y鎂合金宏觀上的各向異性是由于不同的微觀變形機制引起的。沿ED方向壓縮時,當應變速率較低時變形主要以拉伸孿晶的方式進行,當應變速率增加時柱面滑移參與變形,當應變速率達到一定值時變形會以柱面滑移為主。沿ERD方向壓縮時,隨著應變速率增加,變形由壓縮孿生為主變為基面滑移和二次錐面滑移協同變形。

(4) 擠壓態Mg-3Zn-1Y鎂合金在高應變速率下的斷裂機制為解理斷裂并伴隨局部的韌性斷裂。加載方向對斷裂機制不敏感。

1 實驗方法

2 實驗結果

2.1 Mg-3Zn-1Y鎂合金擠壓態組織

2.2 應變速率及加載方向對Mg-3Zn-1Y鎂合金力學行為的影響

2.3 高應變速率下Mg-3Zn-1Y鎂合金的各向異性

2.4 高應變速率下微觀組織演變規律

3 分析與討論

4 動態壓縮斷口分析

5 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號