分享:Inconel 718變形高溫合金熱加工組織演變與發展趨勢

劉永長, 張宏軍, 郭倩穎, 周曉勝, 馬宗青, 黃遠, 李會軍

天津大學材料科學與工程學院水利安全與仿真國家重點實驗室 天津 300354

摘要

本文首先針對Inconel 718合金的鍛造工藝過程,較為系統地闡述了合金高溫變形時的再結晶機制、晶粒長大、δ相形態控制以及存在的殘余應力問題。基于選區激光熔化技術在航空發動機材料增材制造領域的潛在優勢和應用前景,分析了選區激光熔化技術制造Inconel 718合金凝固組織和性能的各向異性,探討了熱處理工藝在消除有害相、改變組織結構及力學行為等方面的重要作用和局限性。結合高溫服役過程的組織演變,分析了Inconel 718合金變形時涉及位錯滑移、孿生、γ″相剪切方式的變形機制。最后,介紹了通過調整Inconel 718合金成分來改變強化相結構,從而進一步提高變形高溫合金服役溫度的有效嘗試(如Allvac 718Plus合金的服役溫度提高了55 ℃),指出了通過成分調整來獲得熱穩定性優異的γ″-γ'復合析出結構是新型變形鎳基高溫合金的重要發展方向。

關鍵詞:

鎳基合金因其在600 ℃以上具有優異的抗疲勞、持久以及抗氧化腐蝕性能,作為高溫結構材料廣泛應用于航空制造業。Inconel 718合金(國內牌號:GH4169)從上個世紀60年代開始廣泛應用以來,已成為過去幾十年最為成功的航空發動機渦輪盤用變形鎳基合金[1]。與其它鎳基變形合金相比,它具有更優異的鍛造及焊接性能,在650 ℃以下,滿足高的疲勞、蠕變抗力的同時,兼具良好的塑性,這些關鍵力學性能的良好組合使其幾十年來被航空發動機制造商青睞。近年來,Inconel 718合金在石油、化工、能源等領域也得到了廣泛應用[2]。

與其它γ′相強化鎳基高溫合金不同,Inconel 718合金的持久強度來源于在γ相基體上呈盤狀析出的體心四方(D022)結構的γ″相(Ni3Nb)和少量的γ′相(Ni3(Al, Ti))[3],其中γ"相在γ相基體的{100}晶面上共格析出,對應取向關系為{100}γ″∥{100}γ和[001]γ″∥<001>γ。γ"相特殊的D022結構使得它與γ相基體之間存在著明顯的晶格錯配(約2.86%)[4]。γ"/γ相界面處共格應變的存在使得γ"相發揮共格強化作用[5]。同時,與大部分變形鎳基合金析出相體積分數高于40%不同,低的γ"+γ′相含量提高了γ相基體的變形塑性,保證了良好的強塑性。唯一不足的是,由于γ"相是亞穩相,650 ℃以上時效及變形時會加速向平衡δ相轉變[6,7,8,9],劣化合金高溫持久強度。

盡管已有更高服役溫度的變形鎳基合金投入使用,但目前Inconel 718合金仍然是世界范圍內用量最多的渦輪盤材料,已成為變形高溫合金先進熱加工技術研發與高熱強性組織設計與控制的基準,迫切需要深入了解其成形與加工過程的組織演變規律。近年來,隨著航空發動機結構和性能的變化以及新型制造工藝的應用,對其高溫成型過程的組織控制提出了越來越嚴苛的要求。新一代航空渦輪發動機推重比的提高和大型地面內燃機的發展,渦輪盤的重量和尺寸大幅提高,這給鍛造組織控制帶來了新的挑戰。以選區激光熔化為代表的增材制造技術也成功應用于航空發動機部件的制造和維修,其對凝固組織中偏析相和亞結構的控制直接影響到成型件的使用性能。同時,國內外研究者一直在嘗試通過成分調整和組織設計來進一步提高合金的服役溫度。基于以上方面,本文對Inconel 718合金高溫鍛造再結晶組織演變、選區激光熔化后的凝固組織控制、高溫變形機制、熱強性提高思路等最新研究進展加以總結。

Inconel 718合金用于制造航空發動機的渦輪盤時,要采用高溫鍛造成型。為了使渦輪盤具有良好的高溫抗疲勞性能,通過鍛造工藝應得到均勻細小的晶粒組織。高溫鍛造主要通過動態再結晶來碎化初始粗大鑄態組織,得到細小等軸晶粒。變形過程的再結晶行為受材料本身固有的再結晶機制控制,對Inconel 718合金而言,其高溫變形機制并非單一的非連續再結晶[10]。Lin等[11]發現,Inconel 718合金高溫變形時非連續再結晶和連續再結晶過程都會發生,且以非連續再結晶為主。Azarbarmas等[12]進一步證明Inconel 718合金高溫變形過程涉及一系列不同的再結晶行為而非單一的非連續再結晶:開始變形(低應變)階段主要為非連續再結晶,變形量的進一步增大促進了連續再結晶過程;在扭曲晶界處通過孿晶形成新的再結晶晶核,隨著晶核的長大,其晶界的Σ3特性消失,而孿晶又會在長大的再結晶晶粒內部出現。Thomas等[13]對Inconel 718合金變形過程的再結晶機制進行了詳細的闡述:在原始變形晶界處,通過晶界的凸出形成再結晶晶核,產生鏈狀組織,此即非連續再結晶過程;晶粒內的位錯重新分布在亞晶界處,使得亞晶界的取向發生改變,最終在晶內形成新的大角度晶界(即新的再結晶晶粒),稱之為連續再結晶;孿晶界在變形中取向發生改變,形成新的大角度晶界從而產生新的再結晶晶粒,而孿晶又會在新晶粒內部出現。上述結果表明,Inconel 718合金高溫變形時的再結晶過程受連續再結晶和非連續再結晶2種機制控制,且再結晶形核與長大過程伴隨著孿晶的消失與產生。

合金高溫變形過程的流變應力及再結晶過程可以通過建立數學模型來進行動態預測與分析[14,15],以期掌握不同變形參數下的組織規律。實際鍛造工藝中,渦輪盤的再結晶過程更為復雜,特別是制造大型燃氣輪機渦輪盤時,尺寸的增加為鍛造工藝帶來了更多困難[16]。為了避免晶粒的過分長大和δ相的大量析出,變形溫度一般略高于δ相溶解溫度(約980 ℃)。大型鍛件變形后冷卻過程異常緩慢,這將導致鍛后再結晶晶粒的異常長大。如直徑900 mm的鍛件,即使采用水冷也需要30 min才能降到δ相溶解線以上20 ℃,而再結晶晶粒尺寸在1040 ℃停留30 min就可以從30 μm長大到100 μm[17]。即使在δ相固溶線以下溫度等溫時,變形后的再結晶晶粒也會發生明顯的長大[18]。這樣一來,不僅要考慮變形中的動態再結晶過程,還要考慮到變形結束后在高溫停留階段的晶粒靜態長大行為。Zouari等[19,20]對Inconel 718合金變形后1020 ℃等溫不同時間的組織演變進行了表征,發現部分再結晶組織會在幾秒內開始發生亞動態再結晶,60 s內即長成粗大晶粒;而在初始再結晶程度低的變形組織中,會在原始變形晶界處發生靜態再結晶,形成大小不均的鏈狀組織;在60 s內,初始變形晶界處的再結晶晶核即可完全長大。此外,Chen等[21]發現,Inconel 718合金變形后在980 ℃以上等溫時,組織中有大量退火孿晶生成。較高的變形溫度和較低的變形速率可以有效促進再結晶過程,但溫度過高會給變形后的冷卻進程造成困難,在高溫停留階段,變形儲存能的釋放會加速晶粒的異常長大。因此,在保證再結晶完全的前提下,降低變形溫度有助于獲得均勻細小的再結晶晶粒。

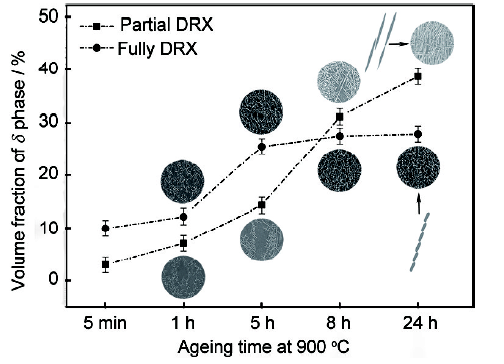

變形時利用晶界處的δ相發揮Zener釘扎作用,可以有效抑制再結晶晶粒的長大[22]。為此,發展了δ相鍛造工藝(Delta processing,DP),如圖1[23]所示。在終鍛之前,將經過變形的Inconel 718鍛坯在δ相析出溫度(843~899 ℃)等溫處理以析出大量的針狀δ相,在終鍛時,利用分解球化后的δ相分布在晶界來抑制再結晶晶粒的長大,可獲得均勻細小的變形組織[23]。δ相的分布形態和數量對最終的再結晶組織有重要影響。Watson等[24]在研究鍛造Inconel 718合金組織中的晶粒異常長大現象時發現,正常晶粒處的δ相呈板條狀在晶界處分布,而在異常長大部位δ相呈球狀在晶粒內分布。這表明,當δ相尺寸過小時會大大削弱其晶界釘扎作用。由圖1[23]可以看出,中間等溫時的δ相析出受前面鍛造過程產生的再結晶組織影響。本課題組前期研究[25]表明,隨著初始再結晶程度的提高,δ相析出形態由針狀變為球狀,且最大析出量降低(圖2[25])。因此,為了在DP工藝中析出足夠多的中間針狀δ相,要適當降低粗鍛組織的再結晶程度。

圖1 Inconel 718合金的δ相鍛造工藝示意圖[

Fig.1 Schematic diagram of Delta processing for Inconel 718 alloy[

圖2 再結晶組織對Inconel 718合金中δ相析出的影響[

Fig.2 The influence of recrystallized structure on δ precipitation in Inconel 718 alloy (DRX—dynamic recrystallization)[

此外,在鍛造工藝中除了要控制再結晶晶粒的尺寸與均勻性,還要考慮冷卻過程產生的殘余應力。高溫冷卻時,渦輪盤表面與內部存在較大的溫度梯度,足以產生明顯的殘余應力[26]。固溶處理之后的水冷過程,會在渦輪盤表面產生向內的壓縮殘余應力,而在內部產生與之平衡的拉伸殘余應力[27]。Rist等[28]采用中子衍射方法測得鍛后渦輪盤經固溶處理后水淬,產生的殘余應力為400~500 MPa。淬火組織中存在的殘余應力會影響時效過程強化相的析出。Qin等[29,30]采用有限元方法模擬了Inconel 718合金淬后組織中的殘余應力,發現殘余應力分布不均勻并促進γ"相的形核過程;淬火產生的殘余應力會使合金時效時γ"相沿特定取向粗化長大。目前,鍛造合金殘余應力問題受到了越來越多的關注,通過特殊的工藝來降低殘余應力水平或者合理利用殘余應力的有益作用,是目前及未來高溫合金研究中應該重點關注的問題。

近年來,選區激光熔化(selective laser melting,SLM)作為一種新型增材制造技術受到了廣泛的關注,它是以激光作為能量源,通過調整激光功率、掃描速率、掃描間距和鋪粉厚度等參數,使高能量激光在計算機程序控制下對基板上鋪設的預合金粉末進行逐層掃描融化,在Ar氣等保護氣氛下,融化后的金屬熔體層層結合到一起,形成致密度高于99.9%的定向凝固組織[31,32,33,34]。SLM技術可以突破鑄造、鍛造等傳統加工工藝對材料外形尺寸的限制并用于制造各種復雜形狀的部件。

與傳統粉末冶金成型相比,SLM工藝的流程簡單、成本更低,且對原始粉末純凈度要求較低。與其它增材制造技術相比,SLM工藝過程更為簡化,產品質量高、成型時間短,在省略其它附加工藝下即可制造滿足高尺寸精度和良好表面完整性的復雜外形部件,目前已用于不銹鋼、鈦合金、鎳基合金等復雜構件的制造[35],如燃燒室的旋流器、發動機葉片、渦輪增壓器轉子等[34],此外,該技術在航空發動機的制造與維修領域有良好的應用前景[36]。

Inconel 718合金組織中的主要強化相γ"析出緩慢[37,38],對固溶開裂敏感性低,這使得其具有優異的可焊性[39],也為其合金粉末應用于SLM工藝成型提供了可能。采用SLM工藝成型的合金在組織和性能方面都表現出與傳統工藝成型的不同,以下主要從凝固組織特征-熱處理-力學行為的角度加以總結。

SLM成型時,激光掃描時的快速熔化以及后續的快速凝固過程會在沉積層內產生很高的局部溫度梯度,導致在凝固組織中形成微觀成分偏析[40]和殘余應力[41,42],并且在枝晶間析出富含Nb、Mo的Laves相[43]。不同于鍛造等軸晶粒,SLM工藝得到的凝固組織具有明顯的取向性,沿沉積方向形成柱狀晶,而在其它平面的晶粒則具有不同取向[44]。圖3為SLM成型Inconel 718合金的典型組織。不難發現,在枝晶間與晶界等處可見大量的白色Laves相,沿沉積方向的晶粒內形成柱狀亞結構(圖3a),而在垂直方向的晶粒內形成胞狀亞結構(圖3b)。

圖3 采用選區激光熔化(SLM)工藝成型Inconel 718合金的各向異性組織

Fig.3 Anisotropic microstructures of Inconel 718 alloy processed by selective laser melting (SLM)

SLM成型Inconel 718合金不均勻組織中各種偏析相的存在必須通過熱處理(均勻化處理)來消除,傳統鍛造合金所用的標準熱處理制度不再適用于SLM凝固組織,而Laves相溶解、δ相析出、再結晶、取向織構以及力學性能等多重因素的綜合考慮使得固溶溫度的可選范圍變得十分有限。Laves相的溶解要求固溶溫度高于1000 ℃,這么高的溫度等溫時會誘導晶粒長大,而且再結晶過程晶粒的亞結構也會發生改變。Chlebus等[40]研究表明:SLM成型的Inconel 718合金經980和1040 ℃固溶1 h時,在晶界等界面處還留有一些富Nb和Mo的粒狀Laves相、少量的MC型碳化物以及δ相;1100 ℃固溶1 h后,Laves相、δ相已完全溶解,但晶界發生了明顯的遷移,晶粒尺寸變大。Tucho等[44]對SLM成型的Inconel 718合金組織進行了表征,并研究了1100和1250 ℃固溶處理對晶內亞結構和微觀偏析的影響,結果發現:原始凝固晶粒內包含存在一定取向差的柱狀和胞狀亞結構(與圖3類似),在這些亞晶界處存在高密度位錯網和Laves相析出;1100 ℃固溶時,原始組織發生再結晶,亞晶界處的位錯密度逐漸降低,胞狀亞結構長大,等溫7 h時,晶粒發生明顯粗化,再結晶基本完成;而在1250 ℃等溫1 h時即完成了再結晶過程,胞狀亞結構消失,但等溫7 h時,偏析相尚未完全溶解,粗化的晶粒內有富Nb、Ti、Al的析出相。以上研究表明,為了將有害的Laves相溶解,固溶溫度要高于1100 ℃,但這樣會促進再結晶過程,誘發晶粒粗化,并且改變晶內亞結構。而即使在1250 ℃固溶7 h,尚存在一些富Nb、Ti、Al的偏析相,這樣會減少γ"和γ′相的含量,削弱析出強化效果。

雖然SLM成型Inconel 718合金具有優異的耐磨和抗氧化性能[45],但是,其拉伸、蠕變及疲勞等力學性能受晶粒取向和熱處理工藝的影響。Trosch等[46]對SLM成型的Inconel 718合金進行了拉伸性能測試,發現450和650 ℃時合金的屈服強度分別為1046和862 MPa,遠高于傳統鑄造合金性能,450 ℃時的性能與鍛造合金相當,其原因是合金快速凝固時,在晶內形成了位錯胞狀結構,這樣的亞結構提高了合金的變形抗力。Schneider等[47]研究了去應力退火(1066 ℃等溫1.5 h,Ar氣冷卻)、熱等靜壓、均勻化、固溶、時效處理對SLM成型的Inconel 718合金再結晶和拉伸性能的影響(見表1[47]),發現在1066 ℃、1.5 h的等溫過程中即可進行完全再結晶,之后的熱等靜壓、均勻化處理、固溶處理對再結晶組織和拉伸性能均無明顯改善,采用適當的高溫固溶和雙時效處理即可獲得拉伸性能優異的再結晶等軸組織。

表1 熱處理工藝對SLM成型Inconel 718合金拉伸性能的影響[

Table 1 Tensile properties of SLM-processed Inconel 718 alloy after experiencing different heat treatments[

正因為SLM成型Inconel 718合金的凝固組織具有明顯的取向性,這就導致了力學性能的各向異性。Hautfenne等[48]發現,SLM成型Inconel 718合金的定向凝固組織比傳統鑄造組織具有更高的蠕變抗力,其蠕變性能隨沉積方向和后續熱處理工藝的不同變化很大(表2[48]);高溫固溶處理時,快速凝固過程形成的亞結構發生回復,再結晶的發生使得織構和晶粒取向發生改變,從而對其蠕變和疲勞性能產生很大影響。Pr?bstle等[49]研究了SLM成型Inconel 718合金熱處理后的蠕變性能,結果表明,經1000 ℃固溶1 h后進行雙時效處理,可以保留柱狀晶粒內尺寸為0.50~0.65 μm的亞結構,630 ℃、900 MPa時最小蠕變速率比鍛造合金低一個數量級;SLM凝固后的組織蠕變性能具有各向異性,平行于沉積方向的抗蠕變性能更好。

表2 不同沉積方向和熱處理工藝對SLM成型Inconel 718合金蠕變性能的影響[

Table 2 Influences of building orientation and heat treatment on the creep behavior of SLM-processed Inconel 718 alloy[

與蠕變行為類似,SLM成型Inconel 718合金的疲勞行為受織構取向的影響。Yoo等[50]研究了熱處理工藝對SLM成型Inconel 718合金晶內亞結構及其室溫疲勞行為的影響,結果表明,經1065 ℃、1.5 h (Ar氣冷卻)去應力退火后,組織為沿<001>長大的柱狀晶,位錯在晶界和亞晶界處的聚集使得相鄰的柱狀晶取向呈現周期性偏差(0.02°);1177 ℃、1 h均勻化處理后得到了粗大等軸晶組織;去應力退火組織中存在的胞狀亞晶界,會阻礙疲勞變形中的位錯擴展,延緩位錯在局部晶界的聚集,促進均勻塑性變形。Kone?ná等[51]研究了SLM成型Inconel 718合金的室溫疲勞裂紋擴展行為,發現快速凝固組織中的殘余應力和細小等軸晶粒降低了抵抗裂紋擴展的能力。Zhou等[52]研究表明,具有柱狀組織的SLM成型Inconel 718合金的低周疲勞性能具有各向異性,平行于沉積方向的柱狀組織具有更好的抗疲勞性能;1065 ℃、1 h均勻化處理后,柱狀晶通過完全再結晶演變為等軸晶,疲勞性能各向異性消失。

綜上所述,SLM成型Inconel 718合金與傳統鍛造Inconel 718合金明顯不同。首先,SLM成型的Inconel 718合金組織與性能具有各向異性[52,53,54,55,56,57],這是因為在SLM成型過程中,熔體在很高溫度梯度下的快速凝固形成了沿沉積方向定向長大的柱狀組織,從而使力學性能表現出明顯的各向異性(即平行于柱狀晶方向性能更優)。一般來說,與其它定向凝固高溫合金類似,明確力學行為的取向性有助于最大限度地發揮服役性能。但對于SLM成型Inconel 718合金來說,后續必須進行的高溫固溶處理會削弱這一取向性,因此,對于力學行為取向性的評價就變得更為重要。其次,熱處理工藝制定困難。SLM凝固的組織要進行高溫固溶處理以消除組織不均勻性[40,44,48~50],而在溶解Laves相等難溶偏析相的同時,組織形態也會發生改變。再結晶的發生會破壞晶粒的取向性,隨著柱狀晶變為等軸晶,力學行為的取向性也逐漸被削弱;晶粒的長大會惡化低周疲勞性能;位錯密度的降低、胞狀亞結構的長大,會降低變形抗力。通過固溶處理使組織形態均勻化的同時,也改變了原來的凝固組織特性。因此,SLM成型Inconel 718合金固溶處理制度的選定就變得極為重要和困難。

Inconel 718合金的析出強化相為γ"和γ′相,其中γ"相體積分數約為15%,γ′相體積分數約為4%[3],其它γ′相強化的鎳基高溫合金組織中γ′相體積分數一般高于40%[58],而以15%的γ"相為主要強化相的Inconel 718合金,650 ℃時具有優異的抗疲勞和抗蠕變性能,這表明γ"相與γ′相強化機制不同,表現為“少而硬”,同時,γ相基體中析出相含量的減少,使其具有優異的變形塑性,其高溫變形行為由基體γ相的塑性變形方式、析出相與位錯之間的交互作用所決定。

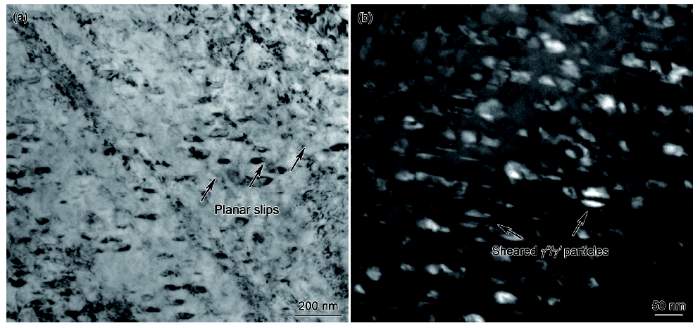

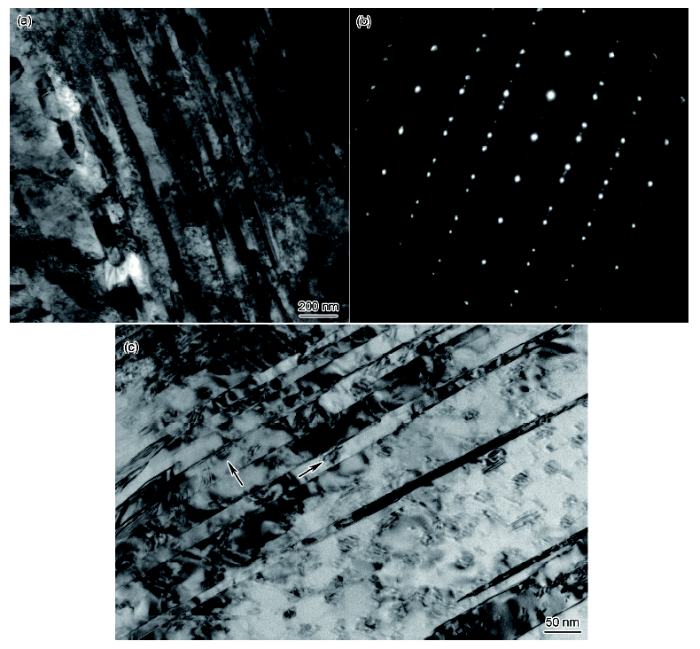

變形時,位錯滑移受到析出相的阻礙,以切割或繞越方式通過析出相粒子,并會在析出相(和基體)中留下層錯,這種位錯與析出相之間的交互作用使材料具有持久的高溫變形能力。由于Inconel 718合金的層錯能很低,位錯不容易進行交滑移,高溫蠕變時位錯在γ相基體的{111}面上進行滑移,表現出平面滑移特征,如圖4a中箭頭所示。可觀察到不同位錯滑移帶之間的界限。滑移中的位錯與γ"、γ′相相遇,位錯剪切析出相粒子,在圖4b中可見蠕變過程被滑移的位錯切割開的γ" (或γ′)相,如箭頭所示。循環疲勞變形時,位錯也以類似的平面滑移方式運動,在基體組織中形成交叉的滑移帶,并且切割γ"和γ′相[59]。除了位錯滑移外,高溫蠕變組織的另一特征是孿生,圖5a和b為在650 ℃蠕變組織中發現的孿晶形貌。與運動中的位錯剪切析出相類似,蠕變過程形成的孿晶也會切割γ"和γ′相[60,61]。如圖5c所示,在孿晶內部和孿晶界處可見有析出相的存在,如箭頭所示。

圖4 Inconel 718合金高溫蠕變過程的基體變形特征

Fig.4 Planar slip feature of dislocations (a) and dislocation sheared precipitates (b) during creep deformation of Inconel 718 alloy

圖5 Inconel 718合金高溫蠕變時產生的孿晶

Fig.5 TEM image (a) and corresponding SAED pattern (b) for the creep induced twinning in Inconel 718 alloy, and its interaction with precipitates showed by the arrows (c)

除了變形時基體中產生的位錯滑移和孿生外,Inconel 718合金高溫變形抗力主要由γ"相提供。Oblak等[5]證明,具有D022結構的γ"相與γ相基體之間存在著四方共格應變,這樣的析出形態使γ"相為共格應變強化。圖6a為γ"相的高分辨透射電鏡(HRTEM)像,從相應的Fourier變換斑點(圖6b)可以看出γ"相的晶體結構由2個L12晶胞構成。如圖6c所示,γ"相由2個L12結構單元沿[001] (c軸)方向堆疊在一起,中間以反相疇界相連,形成D022結構[62,63]。

圖6 Inconel 718合金組織中具有D022結構的γ"相

Fig.6 HRTEM image (a) and corresponding FFT pattern (b) of γ" phase in Inconel 718 alloy, and the crystal model (c) for its D022 structure

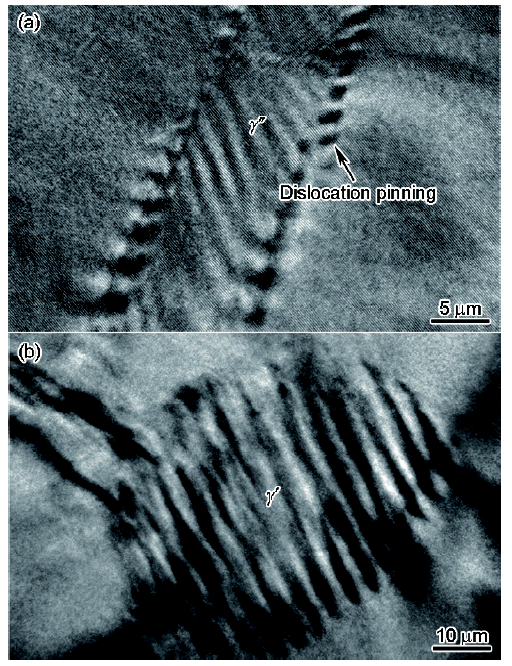

鎳基合金高溫變形時,位錯主要以剪切方式通過析出相,剪切需要的能量直接影響材料的變形抗力,剪切模式的差異影響材料的力學行為[64]。鎳基合金中γ′相的位錯剪切機制已被廣泛研究[65,66,67,68],在不同溫度下變形,位錯剪切會在γ′相中產生反向疇界、層錯、納米孿晶等不同類型的晶格錯排。而對Inconel 718合金而言,更重要的是了解主要強化相γ"的變形機制。合金高溫變形時,位錯剪切在γ"相(圖7a)和γ′相(圖7b)中留下條紋狀層錯,并且在γ"/γ相界有明顯的位錯釘扎,而在γ相基體中不產生層錯。γ"相的密排面為(112) (如圖6c中箭頭所示),這個面上的原子堆垛順序與γ′相的密排面{111}上的相同[69]。不同類型的位錯在{111}面上的剪切運動會在γ′相中產生不同的缺陷:成對的a/2<110>型位錯剪切產生反相疇界(anti-phase boundary);a/6<112>型位錯剪切產生復雜層錯(complex faults);a/3<112>型位錯剪切產生超晶格內稟/外稟層錯(superlattice intrinsic/extrinsic stacking faults)[66,68,70]。相比之下,γ"相的體心四方結構以及它在γ相基體上的3種垂直析出取向,使得其與位錯之間的交互作用更為復雜。

圖7 Inconel 718合金組織中γ"和γ′相的位錯剪切形貌

Fig.7 Dislocation-sheared morphologyies of γ" (a) and γ′ (b) phases in Inconel 718 alloy

由于對γ"相中的位錯剪切模式以及產生的晶格缺陷類型難以進行實驗表征,一些研究者利用相場法對γ"相的變形機制進行了模擬。McAllister等[71]采用相場法對γ"相的位錯剪切機制進行了模擬,發現γ"相的變形機制十分復雜:成對的1/2<110>位錯剪切γ"相并在其中產生反相疇界的變形方式不可能進行,而且位錯剪切沒有在γ相基體中產生層錯,因此Shockley不全位錯剪切運動不是唯一的變形機制;成對的1/2[011]和1/2[101]位錯剪切γ"相,在γ"相中留下低能量的內稟層錯,并且這樣的剪切過程會留下圍繞2個取向γ"相的Shockley不全位錯環。Lv等[72]研究了γ"相的變形過程并發現了多種復雜的位錯剪切機制,其中包括:超晶格內稟層錯帶的形成、1/3<112>型復合型位錯、內稟層錯剪切以及Orowan位錯形環機制等。此外,需要更多的工作結合γ"-γ′相的復合析出形態[73]來闡明γ"相的變形行為。

Inconel 718合金由于其經濟性、加工性以及力學性能的良好結合,是航空發動機制造中用量最多的高溫合金[74,75]。為了提高鎳基高溫合金的服役溫度,一般通過添加高熔點組元(如Co、Mo、W等)來提高γ相基體熔點和固溶強化效果,添加更多的γ′相形成元素(如Al、Ti、Ta等)[76]來析出更多的γ′相。然而,材料合金化程度愈來愈高,給鑄造和鍛造等工藝過程帶來了更大困難;γ′相固溶溫度升高所導致的固溶窗口變窄,也使熱處理工藝的制定變得更加困難。這樣的設計思路,對于研發新一代兼具經濟性、成型性、抗氧化性以及熱穩定性的鎳基渦輪盤變形高溫合金來說是極具挑戰性的。相比之下,Inconel 718合金具有的一些優點值得研究者們在合金設計時進行參考,近年來,國外的研究者們在其基礎上開展了一些新型鎳基合金的研發工作。

在649 ℃以上,Inconel 718合金中的主要析出強化相γ"會發生快速粗化并且向δ相轉變,這就限制了其在更高溫度服役部件中的應用。一直以來,研究者們試圖通過成分的調整[77,78,79],在保留其可鍛性、焊接性和成本優勢下,進一步提高服役溫度。在此背景下,美國的航空材料制造商ATI Allvac公司成功研發了Allvac 718Plus合金[80],主要在Inconel 718合金的成分基礎上添加9%Co (質量分數,下同)和1%W,將Fe含量由18%降到10%,提高Al+Ti的含量以及Al/Ti原子比,如表3[81]所示。Allvac 718Plus合金的使用溫度可達704 ℃,比Inconel 718合金提高了55 ℃,在704 ℃具有與Waspaloy合金相當的拉伸和低周疲勞性能,同時鍛造和焊接性能明顯優于Waspaloy合金而接近Inconel 718合金[82]。服役溫度的提高以及良好的鍛造、焊接性能的保留,使Allvac 718Plus合金有望成為700 ℃服役部件的首選材料[83]。

表3 Allvac 718Plus高溫合金與Inconel 718合金的名義成分對比[

Table 3 Nominal composition of Allvac 718Plus compared to Inconel 718 alloy[

與Inconel 718合金相比,Allvac 718Plus合金最大的特征是析出強化相變成了球狀γ′相[84],這主要歸因于Al+Ti的含量以及Al/Ti原子比的提高[81]。主要強化相由γ"相向γ′相的轉變,也使其具有更高的熱穩定性。與其它Ni-Co基高溫合金相比,Allvac 718Plus合金保留了Inconel 718合金中的Nb組元,這也降低了γ′相的析出動力學,一定程度上保證了鍛造和焊接性能。除了主要強化相變為γ′相外,Allvac 718Plus合金中的其它析出相類型也與Inconel 718合金有所不同。與Inconel 718合金中的δ相(Ni3Nb,D0a結構)不同,在Allvac 718Plus合金晶界處析出的與δ相形態類似的板條狀/針狀析出相是具有D024結構的η相,即Ni6AlNb (或Ni3Al0.5Nb0.5)[85,86]。長期時效時,在γ/η相界和晶界處會析出富Cr、Co、Fe和Mo具有四方結構的σ相和六方結構的C14 Laves相[87]。

在進行高溫合金設計時,主要通過改善析出強化相的熱-機械穩定性來提高合金的服役溫度。鎳基高溫合金中的強化相主要為γ′和γ"相,這2種類型的析出相具有截然不同的熱-機械特性。在大多數鎳基合金中,γ′相以穩定相存在(除在一些特殊體系中會發生有序結構轉變外[62]),這樣良好的結構穩定性使γ′相有更高的使用溫度,目前服役溫度最高的發動機部件(如渦輪葉片)都使用γ′相強化型合金;γ′相的析出速率快,對高溫區間冷卻速率敏感,這個特點給鍛造和熱處理工藝帶來了困難;γ′相的強化機制是有序強化,它的高溫力學行為表現出反常屈服特性,即在一定溫度范圍內γ′相的屈服強度隨溫度升高而升高,這與位錯的交滑移運動有關[70]。而亞穩γ"相的熱穩定性差,長期服役時會向δ相轉變,這決定了它的服役溫度更低;γ"相的析出緩慢,其特殊的共格應變強化機制可使材料具有更高的蠕變、疲勞強度。

綜上所述,在熱穩定性和力學性能方面γ′和γ"相各有優劣。除了選擇單一的γ′相或γ"相作為主要強化相外,另一種策略是采用含量相當的γ′相+γ"相的雙析出結構。自從Cozar和Pineau[78]發現調整Inconel 718合金中Al、Ti、Nb含量可以形成立方狀γ′相與盤狀γ"相的復合結構后,研究者[88,89,90]對這種復合析出結構做了大量嘗試,證明這種形態的γ"-γ′相有很好的熱穩定性。最近,Detor等[91]通過調整Inconel 718合金中Al、Ti、Nb含量,在很慢的冷卻速率(0.6 ℃/min)下得到了尺寸小于100 nm的γ′相、γ"-γ′復合析出結構,其中時效處理和冷卻速率影響析出相的形貌;相場模擬結果顯示,在立方結構γ′相的6個面上析出的γ"相可以阻礙Al原子的擴散,從而降低緩慢冷卻過程γ′相的粗化速率。通過形成γ"-γ′復合結構來減小γ′相冷卻過程的粗化速率,為解決γ′強化型大尺寸渦輪盤鍛造及熱處理工藝的難題提供了新思路。

除了在Inconel 718合金基礎上,通過調整γ′和γ"形成元素Al、Ti、Nb的含量會生成γ"-γ′復合結構外,在其它成分體系下也會形成這樣的復合結構。如Mignanelli等[92]設計的Ni-15Cr-4Al-6Nb (原子分數,%)合金,經時效處理后得到了立方狀的γ′和針狀的γ"相交叉析出的結構,γ′和γ"相含量相當,且這樣的復合析出結構在室溫到800 ℃之間展現出了比Inconel 718、Allvac718Plus等合金更高的屈服和抗拉強度。長期時效結果[93]發現:在這樣的雙析出相結構中,γ"相在750 ℃時效1000 h時還保持結構穩定;800 ℃時效100 h后才有δ相生成;與單一γ′相結構相比,雙析出相復合結構具有更高的硬度。這些γ"-γ′復合結構強化工作的嘗試,為新一代鎳基合金的設計提供了更多的思路。

(1) Inconel 718合金高溫變形時的再結晶行為受連續再結晶與非連續再結晶機制所控制。大尺寸鍛件變形后由于冷卻緩慢將發生再結晶晶粒的異常長大;適當降低終鍛前的再結晶程度以析出足夠的針狀δ相,利用δ相的晶界釘扎作用可以有效抑制晶粒長大。快速冷卻會在鍛件中產生400~500 MPa級的殘余應力,對其進行合理控制可改善部件的服役性能。

(2) 選區激光熔化成型Inconel 718合金的凝固組織取向性明顯,并由此表現出力學性能各向異性。高溫固溶處理在消除偏析Laves相的同時,會改變凝固組織中的位錯亞結構、晶粒和織構取向,從而影響其力學行為。

(3) Inconel 718合金蠕變過程中,位錯在基體上呈平面滑移特征,并伴隨有孿晶的產生。滑移的位錯會剪切γ"和γ′相并在其中留下條紋狀層錯,而在合金基體中無層錯剪切特征。D022結構的γ"相具有比γ′相更為復雜的位錯剪切機制,尚需更多的實驗驗證。

(4) 在保留與Inconel 718合金類似的低成本、可鍛造和易焊接的優勢下,進一步提高服役溫度,是新型變形鎳基合金設計的重要準則,如Allvac 718Plus合金就是在Inconel 718合金基礎上,通過成分調整、改變強化相結構發展而來的(其服役溫度提高了55 ℃)。在不同成分體系下得到熱穩定性優異的γ"-γ′復合析出結構,為變形鎳基合金的發展提供了一種新的策略。

(5) 針對SLM工藝成型Inconel 718合金,需要更多的工作對其凝固亞結構組態以及對力學行為的影響進行表征與評價,并對高溫服役過程中有別于鍛造合金的組織演變特征進行研究。基于γ"相的特殊晶體結構及其與γ′相的復合析出形態,Inconel 718合金在高溫下析出相的復雜變形機制需要進一步的實驗驗證。

1 鍛造過程的再結晶與殘余應力

2 選區激光熔化成型合金組織和性能的各向異性

(a) columnar substructure parallel to the building direction

(b) cellular substructure perpendicular to the building direction

Specimen ID

SR/Q

HIP/SC

Homo/Q

ST/Q

Age 1

Age 2

UTS / MPa

YS / MPa

δ / %

554

-

-

-

-

995.2±12.8

698.2±15.2

33.21±1.10

528

-

-

-

-

720/8

-

1392.0±8.9

1204.1±8.6

17.32±0.71

527

-

-

-

-

720/8

620/10

1739.5±17.7

1268.5±27.0

15.44±2.00

522

-

-

-

1010/1

720/8

620/10

1379.3±10.4

1237.8±13.4

19.49±0.54

553

1066/1.5

-

-

-

-

-

1171.4±12.8

859.5±22.9

34.34±1.52

515

1066/1.5

-

-

-

720/8

-

1330.8±21.4

1124.4±18.9

21.34±0.80

514

1066/1.5

-

-

-

720/8

620/10

1386.9±12.3

1200.6±9.5

20.78±0.25

509

1066/1.5

-

-

1010/1

720/8

620/10

1390.2±8.1

1203.3±5.5

21.96±0.37

507

1066/1.5

1163/3

-

954/1

720/8

620/10

1384.7±6.2

1087.2±7.5

23.36±0.62

506

1066/1.5

1163/3

1163/1

954/1

720/8

620/10

1395.7±4.2

1110.9±7.4

23.61±0.36

Sample

Building direction

HT

Creep test parameter

Rupture time

h

Temperature / ℃

Stress / MPa

Sample 1

XY

SRC

700

325

332

Sample 2

XY

SRC

700

250

1201

Sample 3

Z

SRC

700

325

712

Sample 4

Z

SRC

700

250

2510

Sample 5

Z

HT1

700

325

1012

Sample 6

Z

HT2

700

325

1898

Sample 7

Z

HT2

700

375

1143

3 高溫變形機制

4 新型變形鎳基高溫合金

4.1 Allvac 718Plus合金

(mass fraction / %)

Alloy

Cr

Mo

W

Co

Fe

Nb

Ti

Al

C

P

B

Ni

718

18.1

2.9

-

-

18

5.45

1.0

0.45

0.025

0.007

0.004

Bal.

718Plus

18.0

2.8

1

9

10

5.40

0.7

1.45

0.020

0.007

0.004

Bal.

4.2 γ"-γ′復合強化型合金

5 結論和展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號