分享:電磁場下原位合成納米ZrB2 np/AA6111復合材料組織與性能研究

江蘇大學材料科學與工程學院 鎮江 212013

摘要

采用電磁場調控技術和直接熔體反應技術成功制備出原位納米ZrB2 np/AA6111復合材料,研究了電磁場對復合材料微觀組織的影響,分析了磁場的調控機制和微觀組織對拉伸性能的影響規律。結果表明,施加電磁場可分散顆粒團聚體、改善團聚體分布、細化納米增強顆粒(50~100 nm)并使顆粒邊角變圓潤,基體與顆粒的界面結合良好,干凈無雜質,位錯與顆粒相互交纏且密度增加。當電磁頻率為10 Hz時,其最佳抗拉強度為362 MPa,屈服強度為253 MPa,伸長率為25%,分別比未施加磁場的ZrB2 np/AA6111復合材料提高了38.7%、68.6%和28.7%。

關鍵詞:

6000系鋁合金是一種可熱處理強化的鋁合金,具有中等強度和較高的塑性、焊接性優良、冷加工性好、鍛造性能好、加工余量小、耐蝕性好及無應力腐蝕開裂傾向等一系列優良的綜合性能,廣泛適合于汽車應用的輕量化材料,頗受汽車制造商的歡迎[1,2,3,4,5]。但是目前6000系鋁合金已無法滿足輕量化更高的要求,因此需要研發出可以滿足各方面要求的輕質高強韌新型材料。原位生成納米顆粒增強鋁基復合材料,由于其納米增強體是通過化學反應從Al基體中原位形核、長大的熱力學穩定相,因此增強體表面無污染,避免了與基體相容性不良的問題,界面結合強度高,因而具有高的比強度、比模量,出色的抗疲勞能力,很好的耐熱性、耐腐蝕性等,且可通過熔體反應法直接合成,成本大幅度降低等優點,成為近年來納米材料與鋁基復合材料交叉領域中具有突破性的新材料[6,7,8,9,10]。美國Dural公司用SiC、TiB2、Al2O3顆粒增強的2036Al、6009Al 合金,用于制造汽車的車身結構[11]。Yang等[12]研究表明,當增強顆粒的尺寸小于100 nm時,鋁基復合材料不僅可以保持較好的延展性,同時可以獲得良好的高溫抗蠕變性能和較長的疲勞壽命。但是原位鋁基納米復合材料的制備技術仍存在未突破的關鍵問題:(1) 生成的顆粒形貌和尺寸很難控制,納米級別尺寸顆粒很難獲得;(2) 由于納米尺度的顆粒之間存在巨大的表面能容易使顆粒團聚,顆粒分布不均勻[13,14,15]。

近年來,利用電磁/超聲場物理手段來調控反應合成金屬基納米復合材料,是科技界十分關注的研究領域。Tjong和Chen[16]利用高能超聲調控制備了SiCp/ZA27復合材料,SiC顆粒與基體結合強度高,邊界明顯,未見反應層,而且發現該復合材料的耐磨性高出基體10倍,0.5 μm的顆粒強化效果優于5 μm的顆粒。Tsumekawa等[17]通過高能超聲作用Al2O3/Al合金熔體,得到了納米尺寸的Al2O3顆粒并均勻分布在基體中。Agrawal等[18]在TiB2/Al復合材料的凝固階段施加了電磁場,結果表明電磁攪拌的引入有效細化了組織中的增強顆粒,大部分TiB2顆粒尺寸細化至100~150 nm,并均勻分布在基體中,材料的力學性能得到改善。目前的研究主要集中在外加微納米顆粒或者內生微米顆粒復合材料,而采用電磁場調控原位內生納米顆粒復合材料來制備輕質高強材料還鮮見報道。本工作以強度較高的AA6111合金為基體,開發新型Al-Zr-B體系,并結合電磁場技術制備原位納米ZrB2 np/AA6111復合材料,研究電磁場對顆粒的形貌、分布、界面結構、位錯結構以及力學性能的影響,分析并探討電磁場的調控機制,為輕質高強材料的制備技術提供參考。

實驗用原材料為商用AA6111鋁合金、K2ZrF6粉(純度99%,20~30 μm)和KBF4粉(純度99%,20~30 μm)。先將K2ZrF6粉和KBF4粉放入電烘箱中升溫至250 ℃,保溫3 h,充分去除結晶水,冷卻后將K2ZrF6粉和KBF4粉按質量比52∶48混合研磨,獲得粉體反應物。將AA6111鋁合金放入石墨坩堝進行熔煉,加熱至850 ℃時,將前述得到的粉體反應物用石墨鐘罩分批壓入熔體中,使之與鋁熔體進行反應,同時,施加電磁場(頻率參數分別為:0、5、10和15 Hz),同時用便攜式溫度測試儀連續檢測反應過程中熔體溫度的變化,20 min反應結束后,用C2Cl6除氣、精煉、除渣,于720 ℃澆入銅模中,制得ZrB2 np/AA6111基復合材料鑄錠(ZrB2體積分數為1%、2%、3%)。將鑄錠機械磨拋后利用D/max 2500PC型X射線衍射儀(XRD)測試其物相組成,隨后將試樣用Keller試劑腐蝕,用Observer.Z1m型金相顯微鏡(OM)和JSM-7800F型場發射掃描電子顯微鏡(SEM)觀察不同電磁頻率下微觀組織的變化,用JEM-2100(HR)透射電鏡(TEM)對顆粒的形貌和界面結構進行分析并觀察顆粒的電子衍射花樣。通過軟件Image J統計出不同顆粒分數的晶粒尺寸。低頻電磁場下原位合成鋁基復合材料的裝置原理如圖1所示。AA6111合金和電磁場調控后的原位ZrB2 np/AA6111復合材料的成分見表1。

圖1 低頻電磁場下原位合成鋁基復合材料的裝置原理圖

Fig.1 Device schematic for the in-situ fabrication of aluminum matrix composites under low electromagnetic field

表1 AA6111合金及電場調控后原位ZrB2 np/AA6111復合材料的化學成分

Table 1 Chemical compositions of AA6111 alloy and in-situ ZrB2 np/AA6111 composites prepared with electromagnetic field (mass fraction / %)

由于AA6111是變形鋁合金,其擠壓材被大量應用,并且為了得到良好的成形性能和屈服性能,常采用T4+人工時效。因此將制備的復合材料進行560 ℃、24 h的均勻化,然后在500 ℃下進行熱擠壓加工,擠壓比為9∶1,接著進行T4熱處理+人工時效,工藝為:545 ℃固溶4 h后水淬,之后自然時效20 d,最后進行180 ℃、30 min的人工時效。將獲得的擠壓棒材進行拉伸實驗,室溫拉伸性能測試在AGS-X 10KN型精密電子萬能試驗機上進行,按照ASTM E8M-09試驗方法進行測試,樣品標距為15 mm,拉伸速率為1 mm/min。每個參數分別做3個拉伸片,取3個拉伸數據的平均值為最終性能。

圖2為AA6111鋁合金和原位ZrB2 np/AA6111復合材料的XRD譜。譜中顯示有較強的Al基體衍射峰以及較為明顯ZrB2的衍射峰,并且其衍射峰的強度隨ZrB2顆粒體積分數的增加而加強。表明采用Al-Zr-B體系和直接熔體反應工藝,在AA6111基體中成功原位生成了ZrB2增強相。

圖2 AA6111鋁合金和原位ZrB2 np/AA6111復合材料的XRD譜

Fig.2 XRD spectra of AA6111 alloy and in-situ ZrB2 np/AA6111 composite with different volume fractions of ZrB2 particles

圖3為不同體積分數的原位ZrB2 np/AA6111復合材料的OM像及對應的晶粒尺寸分布統計圖。從圖3a、c、e中可以看出,原位ZrB2顆粒以團簇的形式分布于基體中,隨著體積分數的增加,顆粒團簇增大;顆粒大部分分布在晶界,少部分分布在晶內。從圖3b、d、f可以看出,隨著ZrB2顆粒體積分數的增加,晶粒逐漸細化,這是因為:一方面,顆粒分布在晶界起到釘扎晶界的作用,阻礙晶粒的長大;另一方面,顆粒可作為異質形核點,為晶粒的形核提供更多的形核點,細化晶粒[19,20]。當顆粒體積分數為3%時,雖然晶粒細小,大部分晶粒尺寸在20~40 μm,但是顆粒團聚嚴重(圖3e和f),這些大尺寸的顆粒團簇會對原位鋁基復合材料的強度和伸長率產生有害的影響。當體積分數為2%時,ZrB2顆粒分布均勻且基體晶粒細小(平均晶粒尺寸為46 μm) (圖3c和d),因此本工作選取2%ZrB2 np/AA6111復合材料研究電磁場對材料組織和性能的影響。

圖3 不同顆粒體積分數的原位ZrB2 np/AA6111復合材料的OM像和晶粒尺寸分布圖

Fig.3 OM images (a, c, e) and grain size distributions (b, d, f) of the in-situ ZrB2 np/AA6111 composite with different volume fractions of ZrB2 particles

在原位ZrB2 np/AA6111復合材料的制備過程中引入電磁場,作用時間為20 min,并在鑄錠邊緣取樣進行觀察,圖4給出了不同電磁場頻率(0、5、10和15 Hz)對ZrB2 np/AA6111復合材料的顆粒分布的影響。由圖4a和b可以看出,在電磁場下制備的復合材料組織中顆粒團聚現象得到明顯改善,大的顆粒團簇破碎,分散成尺寸相對較小的團簇在基體中均勻分布,并且顆粒的收得率相對增加(未施加電磁場調控,其實際顆粒體積分數達不到2%)。當電磁場頻率增至10 Hz (圖4c)時,增強顆粒的分布狀態得到持續改善,并且顆粒收得率提高,通過表1看出,其顆粒體積分數達到2%。但當電磁場頻率增大至15 Hz時,顆粒出現重新團聚的趨勢。這種現象主要是由于電磁頻率的增大導致顆粒存在傾向性分布聚集,在熔體施加電磁場過程中,尺寸較大的顆粒由于慣性作用一般沿熔體外側分布,尺寸較小的顆粒主要分布于熔體內側,隨著電磁頻率增大引起熔體攪拌作用的增強,從而加強了這種傾向性分布,最后導致大顆粒在熔體外側分布聚集(集膚效應[21]),顆粒團聚現象重新出現。

圖4 不同頻率的電磁場調控原位ZrB2 np/AA6111復合材料的低倍SEM像

Fig.4 SEM images of the in-situ ZrB2 np/AA6111 composite prepared with different electromagnetic frequencies

電磁場頻率的變化也會對顆粒的尺寸及形貌產生影響,如圖5所示。未施加電磁場時(圖5a),其顆粒團聚明顯,顆粒尺寸不均勻,有少部分小尺寸彌散分布的顆粒。施加電磁場后,從圖5b和c可以看出,隨著頻率的增大,顆粒的分布明顯改善,顆粒尺寸變得均勻且平均尺寸變小,當頻率達到10 Hz時,顆粒尺寸可達到50~100 nm并均勻彌散分布;但當頻率繼續增大時,顆粒出現團聚和長大的趨勢(圖5d)。這是由于隨著頻率增大,熔體內的攪拌作用變強,增強顆粒向周圍運行的過程中,大顆粒運動速度大于小顆粒,它們之間的碰撞幾率增加,提高了大顆粒吞并小顆粒的概率,因此造成顆粒團聚并長大。此外隨著頻率的增大,顆粒的邊角逐漸圓潤,尖角減少,鈍化效果明顯。這是由于在電磁場調控的作用下,顆粒之間相互碰撞,導致顆粒邊角被磨平,頻率越大顆粒之間碰撞的幾率和碰撞力越大,越容易導致顆粒邊角鈍化。

圖5 不同頻率的電磁場調控原位ZrB2 np/AA6111復合材料的顆粒高倍SEM像

Fig.5 SEM images of particles in in-situ ZrB2 np/AA6111 composite prepared with different electromagnetic frequencies

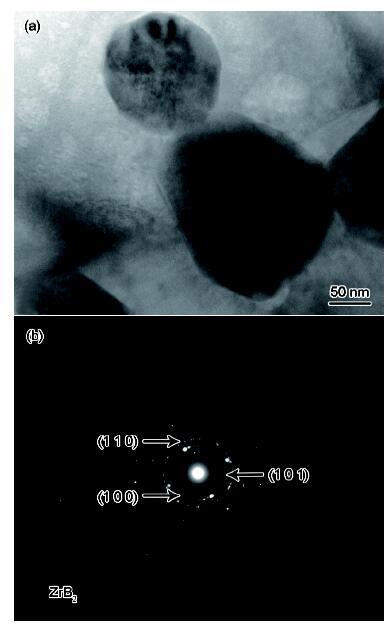

圖6給出了電磁頻率為10 Hz時原位ZrB2 np/AA6111復合材料的顆粒形貌和晶體結構。從圖6a可以看出,顆粒尺寸為50~100 nm,邊角圓潤,偏球形彌散分布在基體中,這是電磁場調控的結果。圖6b的電子衍射光斑進一步證實,Al-Zr-B體系在低頻電磁場下熔體反應生成的增強相為ZrB2,其晶體結構屬于六方晶體結構。

圖6 10 Hz電磁場調控下原位納米顆粒的TEM像和電子衍射花樣

Fig.6 TEM image (a) and electron diffraction pattern (b) of the in-situ nanoparticles prepared with the assistance of 10 Hz electromagnetic field

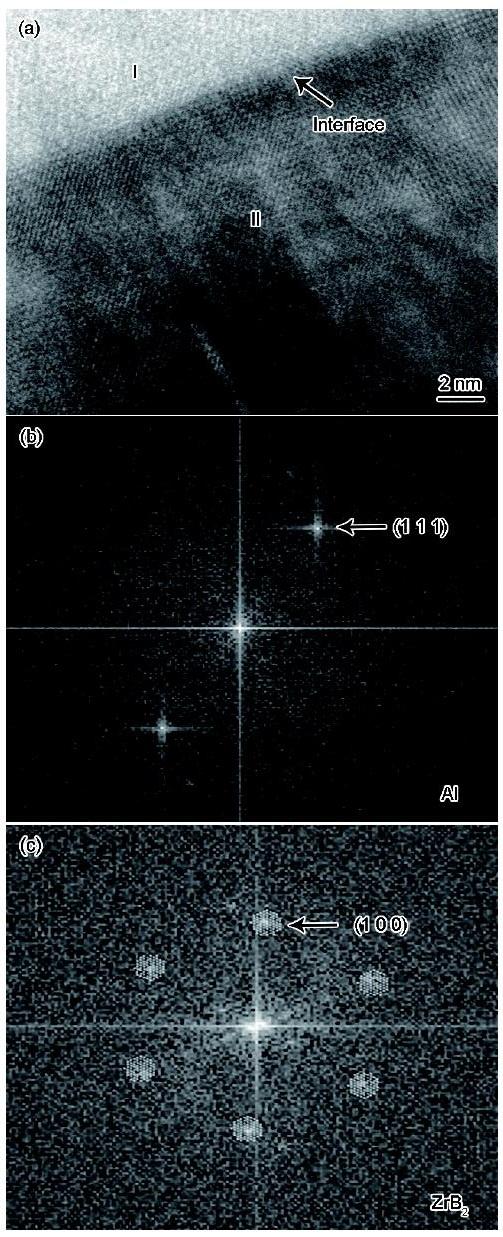

圖7為原位ZrB2 np/AA6111復合材料中顆粒與基體界面的HRTEM像和Fourier變換(FFT)花樣。對圖7a中的I和II區進行Fourier變換并標定,確定I區為基體Al,II區為ZrB2顆粒。因此可以確定I區和II區之間為ZrB2/Al的界面。觀察結果表明,ZrB2/Al界面明顯干凈,無界面反應物,且光滑圓整,說明顆粒與基體界面結合良好。

圖7 基體與顆粒界面的HRTEM像及I和II區的FFT花樣

Fig.7 HRTEM image of the interface between the particle and matrix (a) and FFT spectra of I area (b) and II area (c) in

圖8為Al-Zr-B體系在未施加電磁場和施加電磁場作用下熔體原位反應所制備的ZrB2 np/AA6111復合材料中位錯的形態和分布。由圖8a和c可以看出,施加電磁場后,復合材料中的位錯密度較高,位錯細小,密集,呈網狀分布。進一步放大觀察(圖8b和d)發現,未施加電磁場下,納米顆粒較少,且位錯密度低,而施加電磁場下,很多納米顆粒與位錯相互交纏分布在復合材料中,這是由于未施加電磁場時,顆粒多以團聚體的形式分布在基體中,彌散分布的顆粒較少,而施加電磁場后,顆粒分布彌散分布在基體中,這些均勻分布的納米顆粒可對位錯產生釘扎的作用,提高位錯密度,從而產生位錯強化提高復合材料的力學性能。

圖8 原位ZrB2 np/AA6111復合材料中位錯的形態和分布

Fig.8 Low (a, c) and high (b, d) magnified morphologies and distributions of dislocations in in-situ ZrB2 np/AA6111 composite without electromagnetic field (a, b) and with the electromagnetic field of 10 Hz (c, d)

根據文獻[22]預測位錯密度增加量(Δρ)為:

式中,Δα為增強體和基體的熱膨脹系數差,ΔT為溫度變化值,N為顆粒數,b為Burgers矢量,AS為粒子的總表面積。

Miller和Humphrey[23]假設粒子形狀為立方形,獲得了相似的表達式:

式中,d是粒子的尺寸,Vf為粒子的體積分數。結合式(1)和(2),施加電磁場后,復合材料中原位增強顆粒的數量增加,晶粒細化,導致產生了更多的位錯,因此提高了復合材料中的位錯強化效果。

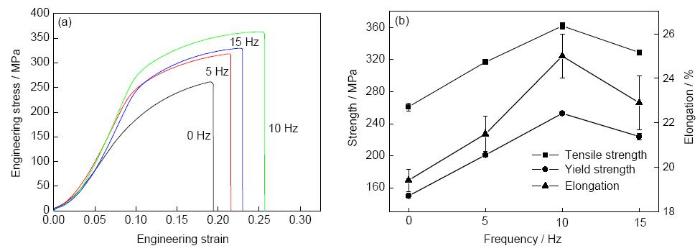

圖9為不同電磁場頻率(0、5、10和15 Hz)下的原位ZrB2 np/AA6111復合材料經過熱擠壓和T4+人工時效之后的拉伸曲線和拉伸性能演變折線圖。結果表明,隨著電磁場頻率的增大,復合材料的抗拉強度、屈服強度和伸長率有了明顯提高。特別是當頻率為10 Hz時,復合材料的抗拉強度、屈服強度和伸長率分別為362 MPa、253 MPa和25%,分別比未施加電磁場的ZrB2 np/AA6111復合材料提高了38.7%、68.6%和28.7%。這是由于隨著電磁場頻率的增大,顆粒的分布更加均勻,顆粒更加細小,從而有利于力學性能的提升。但當頻率提升至15 Hz,復合材料的力學性能呈下降趨勢,但總體性能高于頻率為5 Hz時的力學性能。這是由于頻率繼續增大,顆粒有團聚的趨勢,且尺寸開始粗大,力學性能降低。根據文獻[24,25]可知,其強化機制主要有:Orowan強化、細晶強化、位錯強化和載荷傳遞強化。這些強化機制對復合材料屈服強度(Δσy)的作用可以用下列線性關系式來表示:

式中,ΔσLoad、ΔσOrowan、ΔσGrain和ΔσDislocation分別為載荷傳遞強化、Orowan強化、細晶強化和位錯強化增加的強度值,Δσm為ZrB2 np/AA6111復合材料未施加電磁場的屈服強度。

圖9 不同電磁場頻率調控下原位ZrB2 np/AA6111復合材料的拉伸曲線和拉伸性能演變折線圖

Fig.9 Stress-strain curves (a) and trend line chart (b) of tensile properties of the in-situ ZrB2 np/AA6111 composites prepared with different electromagnetic frequencies

Orowan強化是位錯通過距離很近的細微硬粒子時受到粒子的阻礙而引起的強化作用。在電磁場調控下制備的原位ZrB2顆粒,由于顆粒為納米級,顆粒收得率高,顆粒大部分分布在晶界內,由Orowan的位錯阻礙理論可知:顆粒間距越小,則位錯繞過顆粒時的曲率越大,從而導致對位錯一定的阻力增加而使材料表現出較高的強度。Orowan強化引起的復合材料強度的增加可由Orowan-Ashby公式[25]來表示:

式中,M為平均取向因子,對鋁合金來說可取為3.07;G為剪切模量,G=26.2 GPa;b=0.286 nm;dp為顆粒的平均直徑,本實驗為80 nm;

由于在電磁場作用下原位ZrB2顆粒的生成,顆粒均勻分布在晶界,晶粒細化,根據Hall-Petch公式[26],基體晶粒細化對復合材料的強度貢獻大小為:

式中,k為純Al的Hall-Petch斜率,k=0.07 m1/2;d和d0分別為電磁作用下和未施加電磁作用下的晶粒尺寸。

在電磁場作用下的原位ZrB2 np/AA6111復合材料中,由于得到的顆粒增強體尺寸為納米級,體積分數較高,增強體的熱膨脹系數與鋁基體的存在很大差異,在顆粒周圍產生大量附加的位錯,從而使得復合材料內部的位錯密度大大增加,從而提高了復合材料的強度。位錯密度對基體屈服強度的貢獻,通常由下式[27]表達:

式中,A為幾何常數,A=0.83。假設顆粒形貌為球形,增加的位錯密度可表示為[22]:

式中,Δα=α1-α2,α1 (23.8×10-6 K-1)和α2 (6.88×10-6 K-1)分別為AA6111基體和ZrB2顆粒的熱膨脹系數。ΔT=T-T0,T0 (298 K)為測試溫度,T (993 K)是澆注溫度。通過計算,Δρ為2×1013 m-2。

電磁場作用下的原位ZrB2 np/AA6111復合材料的載荷傳遞強化是載荷從基體向增強體的傳遞,增強體是載荷的主要承擔者。載荷傳遞強化對屈服強度的貢獻[28],可由下式表達:

式中,Δσm=150 MPa。

通過計算可得Δσload、ΔσOrowan、ΔσGrain和ΔσDisloaction分別為1.5、57、4.26和42.1 MPa。由上述數據可以看出,電磁場調控下Orowan強化對復合材料屈服強度的提升貢獻最大,其次為位錯強化,然后為細晶強化,最后為載荷傳遞強化。通過式(3)計算可得Δσy=254.8 MPa,對比實際測量值253 MPa可以看出,理論計算值與實際測量值基本吻合。

圖10為不同頻率(0、5、10和15 Hz)的電磁場調控原位ZrB2 np/AA6111復合材料的斷口表面SEM像。由圖10a可見,未施加電磁場的復合材料的斷口存在著很多粗大的淺的韌窩和撕裂棱,屬塑性斷裂,但是韌窩內分布著粗大的顆粒團聚體,這些粗大的顆粒團聚體作為裂紋源惡化材料的伸長率。隨著電磁場的加入(圖10b),復合材料拉伸斷口的韌窩變多變小,分布在韌窩的顆粒團簇體變小,其斷裂方式為韌窩斷裂。當電磁場頻率為10 Hz時(圖10c),主要以細小韌窩居多,并且分布在韌窩的顆粒細小且均勻分布,有助于提高材料的伸長率。繼續增加電磁場頻率(圖10d),斷口形貌惡化,這是由于顆粒重新團聚所致。圖10表明斷口形貌觀察的結果與力學性能相一致。

圖10 不同頻率的電磁場調控原位ZrB2 np/AA6111復合材料的斷口表面SEM像

Fig.10 SEM images of fracture surfaces of the in-situ ZrB2 np/AA6111 composite prepared with different electromagnetic frequencies

材料的斷裂過程包括裂紋萌生和擴展2個階段[29]。顆粒增強復合材料的斷裂過程與顆粒的大小、分布及顆粒與基體合金的界面結合強度相關[31]。在ZrB2 np/AA6111復合材料拉伸過程中,由于原位顆粒尺寸很細小,因此在剛開始階段,顆粒跟隨基體一起移動,材料表現出良好的延伸性,并產生明顯的滑移帶,但當拉伸到一定程度時,晶界的阻礙和位錯的塞積會阻礙顆粒與基體一起移動,導致在顆粒與基體界面處產生應力集中,當滑移的切應力大于顆粒與基體的界面結合力時,則出現顆粒脫粘現象;當滑移的切應力大于顆粒內部的剪切強度,則出現顆粒破碎,從而在顆粒處形成孔洞,孔洞的長大以及連接最后形成裂紋,最后導致斷裂。因此顆粒越粗大,團聚越明顯,這種現象越容易發生,材料的塑性越差。

2.4.1 顆粒的收得率以及顆粒團簇的尺寸和分布 由圖5可見,當電磁場頻率為10 Hz時,生成的顆粒尺寸在50~100 nm范圍內,而未施加電磁場作用時顆粒尺寸在100~200 nm,施加磁場后顆粒得到細化。電磁場攪拌的條件下,熔體的流動會直接影響反應過程中的顆粒形核、成長以及傳熱、傳質,并對原位納米顆粒復合材料內顆粒收得率、分布和尺寸等產生明顯的影響。

圖11為原位合成ZrB2顆粒的動力學過程示意圖。未加電磁場時,反應鹽在加入熔體后,是以乳化的融滴存在于基體中,然后從表面接觸Al液開始反應生成Al3Zr和AlB2,Al3Zr首先存在于鹽滴的表面,然后慢慢生長并且擴散,最后覆蓋在表面;而AlB2是成片狀地長在Al3Zr表面且存在于熔體中,最后兩者接觸反應生成ZrB2,圍繞著鹽滴成長,因此ZrB2顆粒以團聚形式存在[31]。施加電磁場后,在電磁場的攪拌下,乳化的鹽滴被打散變得細小,使顆粒團聚體變小且分布更均勻;電磁場作用使熔體內部產生強制對流,促使團聚顆粒破碎懸浮,細化顆粒團簇,且其生成的顆粒會隨著熔體的運動在基體中彌散均勻擴散,改善顆粒分布。另外熔體在Lorentz力作用下產生強烈的混合對流,增加反應初期Al液和反應鹽滴的接觸機會,反應界面擴大,有利于反應的進行,導致形核數量增加,提高了反應過程中顆粒的收得率。

圖11 ZrB2顆粒原位合成動力學過程示意圖

Fig.11 Schematics of kinetic process of in-situ ZrB2 particles

2.4.2 顆粒的粒度和形貌 當施加電磁場攪拌時,熔體中會產生劇烈的紊流,從而產生強烈的碰撞和沖刷,其碰撞力和沖刷力能有效地打散團簇,甚至導致在顆粒內部有缺陷的地方發生斷裂,細化顆粒;同時,紊流使顆粒之間相互摩擦和碰撞,從而磨平顆粒的尖角。ZrB2顆粒為小平面生長相,其生長過程具有各相異性,但是會隨著溫度的變化而擇優生長,不利于顆粒的球化,但在電磁場的作用下,能促進在顆粒生長過程中形成較多的孿晶,同時使Al液的溫度場趨于均勻,有利于其擇優生長方向的臺階生長和側面沉積,增加厚度,抑制顆粒相的擇優生長,改善顆粒相的形貌,同時電磁場的劇烈攪拌加速了原子擴散,促進顆粒的圓整化[32,33]。

2.4.3 電磁場的最優參數 從以上微觀組織結果可以看出,電磁頻率應嚴格控制。頻率太小,攪拌強度弱,效果不明顯;頻率過大,在凝固過程中會加快熔體的散熱,加快凝固過程[34],顆粒的擴散時間不夠,并且容易產生集膚效應造成顆粒團簇[21] (圖12)。未施加電磁場時,顆粒收得率低,團聚體粗大,當頻率為5 Hz時顆粒收得率提高,但團聚分布不好,沒有充分發揮電磁力的作用,當頻率為10 Hz時,組織中顆粒團聚體細小且分布均勻,顆粒尺寸細化效果最佳。繼續增大頻率,雖顆粒數量繼續增加,但團聚體變粗大分布不均勻(圖4和5)。因此頻率為10 Hz時效果最好。

圖12 電磁場的熔體流動示意圖

Fig.12 Schematic of forced convection in the melt under electromagnetic field

(1) 電磁場調控技術+原位合成技術可成功制備出納米級ZrB2 np/AA6111復合材料,其界面結合良好,干凈無雜質。施加電磁場能夠分散顆粒團聚體以及細化和鈍化納米顆粒,使其均勻分布在基體中。

(2) 電磁場頻率需要嚴格控制,最佳頻率為10 Hz。

(3) 施加電磁場可明顯提高復合材料的力學性能,當頻率為10 Hz時其最佳的抗拉強度為362 MPa,屈服強度為253 MPa,伸長率為25%,分別比未施加電磁場的ZrB2 np/AA6111復合材料提高了38.7%、68.6%和28.7%。

1 實驗方法

Material

Si

Mg

Fe

Cu

Mn

Zn

Cr

Zr

B

Al

AA6111

0.76

0.75

0.20

0.78

0.25

0.1

0.10

-

-

Bal.

1%ZrB2/AA6111

0.78

0.80

0.23

0.78

0.20

0.1

0.12

2.5

0.70

Bal.

2%ZrB2/AA6111

0.80

0.81

0.21

0.78

0.23

0.1

0.12

4.2

1.18

Bal.

3%ZrB2/AA6111

0.82

0.79

0.18

0.78

0.20

0.1

0.12

6.5

2.89

Bal.

2 實驗結果與分析

2.1 原位ZrB2 np/AA6111復合材料物相組成和微觀組織

(a, b) 1% (c, d) 2% (e, f) 3%

2.2 電磁場對原位ZrB2 np/AA6111復合材料微觀組織的影響

(a) 0 Hz (b) 5 Hz (c) 10 Hz (d) 15 Hz

(a) 0 Hz (b) 5 Hz (c) 10 Hz (d) 15 Hz

2.3 力學性能

(a) 0 Hz (b) 5 Hz (c) 10 Hz (d) 15 Hz

2.4 電磁場調控機制

(a) uncreated emulsified salt and Al melt

(b) in-situ reaction starting and Al3Zr and AlB2 generating

(c) ZrB2 generating and growing around theemulsified salt

(d) ZrB2 cluster obtaining

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號