分享:磁屏蔽對電磁出鋼系統中感應加熱電源功率損耗的影響

何明

摘要

為降低鋼包結構對電磁出鋼系統中電源功率損耗的影響,提出了在線圈下側與四周布置磁屏蔽材料的方法。采用數值模擬的方法分析了磁屏蔽對感應線圈周圍磁感應強度和線圈最佳加熱位置的影響,并通過實驗進行了驗證。確定了適用于電磁出鋼技術的最佳的磁屏蔽尺寸和結構。結果表明,采用磁屏蔽的方法能夠有效降低線圈的功率損耗,并提高線圈的最佳加熱區域。當使用Cu作為磁屏蔽材料時,其最佳尺寸為高度200 mm、長度和寬度290 mm及厚度1 mm,并且網狀結構在不影響水口座磚壽命的同時能夠達到與傳統結構基本相同的磁屏蔽效果。此時線圈的最佳加熱位置會上移20.2 mm,這有利于電磁出鋼系統中感應線圈的安裝及其使用壽命的提高。

關鍵詞:

由于具有加熱速率快、無接觸、環保無污染等特點,感應加熱技術在工業生產中得到了廣泛應用,如金屬熔煉[1,2]、熱處理[3,4]、晶體生長[5,6]等。在鋼鐵生產過程中也有感應加熱的典型應用,如中間包感應加熱[7,8]、鋼包電磁出鋼技術[9,10]等。其中,電磁出鋼技術由于能夠徹底避免鋼鐵生產過程中引流砂的使用,提高鋼水潔凈度,并提高鋼包的自動開澆率至100%,因此備受關注[11,12]。在利用電磁感應加熱的出鋼過程中,在高溫鋼液的作用下,替代引流砂而填充在座磚水口內的Fe-C合金顆粒會形成封堵層[13]。電磁出鋼技術就是利用封裝在鋼包底部水口座磚內的感應線圈產生的Joule熱,使封堵層表面快速熔化或軟化后完成出鋼過程[14,15,16]。感應線圈是電磁出鋼系統的核心部分[17,18]。感應線圈的加熱效率[19]和有效加熱區域[20]會直接影響電磁出鋼技術的自動開澆效果。然而,安裝電磁出鋼系統后,鋼包底部與感應線圈的距離較小,且鋼包為鐵磁性材料,會直接增大磁滯損失和渦流損失,且嚴重影響感應線圈周圍的磁感應強度分布,從而降低感應線圈的加熱效率并改變線圈的有效加熱區域。除此之外,由于目前廣泛使用偏心水口,因此距離線圈較近的鋼包側壁也會對線圈附近的磁感應強度分布產生一定的影響。因此,如何提高感應線圈的加熱效率并確定線圈的有效加熱區域是電磁出鋼技術研究的重要內容[21]。

在感應加熱過程中,磁屏蔽技術的應用已經有了很多的研究[22,23,24]。磁屏蔽的方法不僅能夠減小感應加熱的磁場損耗,而且能夠影響或改變感應加熱的有效加熱區域[25,26]。Sergeant等[27]通過數值模擬的方法分析了磁屏蔽對懸浮熔煉的作用,發現磁屏蔽不僅能夠有效降低感應加熱設備的漏磁,也會影響到被加熱工件的懸浮位置。所以,為提高電磁出鋼系統中感應電源的加熱效率,減小鋼包結構所造成的渦流損耗,本工作首次將磁屏蔽技術應用到鋼包電磁出鋼技術中,通過數值模擬的方法分別研究了感應線圈底部或四周有無磁屏蔽時線圈周圍的磁感應強度分布,并進行了對比分析,同時通過實驗室搭建的大型實驗平臺驗證數值模擬結果的準確性。確定了磁屏蔽能夠降低鋼包對電源功率損耗的影響后,分析并確定了最佳的磁屏蔽材料的結構尺寸。與此同時,分析了底部與四周磁屏蔽對感應線圈中心線上的最佳加熱位置的影響規律,從而可在確定封堵層位置與厚度之后,指導電磁出鋼系統中感應線圈安裝位置。由于直接將屏蔽結構安裝在水口座磚中會嚴重影響座磚強度,甚至會降低其使用壽命,因此設計了一種網狀的新型磁屏蔽結構,在保證磁屏蔽效果和加熱效率的同時,提高了座磚強度。

一般情況下,當鋼包側壁距離線圈足夠遠時,鋼包側壁對于功率損耗的影響可以省略不計。而在連鑄生產的實際鋼包中,水口幾乎均為偏心水口,這就導致一側的鋼包壁會靠近感應線圈,從而加劇電源的功率損耗。為了考察線圈底部與四周磁屏蔽材料的布置對于功率損耗的影響,建立計算模型如圖1所示。將鋼包結構簡化,同時在感應線圈底部和四周分別布置磁屏蔽材料,并將其置于鋼包底部。由于水口座磚并不會影響到磁場分布,因此在模型中并無體現。線圈空載時,作用在鋼包結構上及線圈內部的磁感應強度越弱,則可以說明線圈的功率損耗越小。為了方便分析,取經過線圈中心的2個垂直截面分別為平面A和平面B。

圖1 磁屏蔽效果計算的數值模型

Fig.1 Numerical model of the calculation for magnetic shielding effect (h, l, w and t indicate the height, length, width and thickness of magnetic shielding material, respectively)

在計算過程中,主要的模型參數與電磁參數如表1所示。感應線圈封裝在水口座磚內部,實際水口座磚的尺寸為550 mm×350 mm×420 mm。線圈匝數為6匝,高度為170 mm,內徑為235 mm,由邊長為20 mm、厚度為3 mm的方管繞制。在分析磁屏蔽結構參數對磁屏蔽效果影響的時候,由于座磚與線圈尺寸的限制,磁屏蔽材料的長、寬、高與厚度的選取如表1。由于實驗條件的限制,實驗與計算過程中均選取線圈的安匝數為2160 AN。在電磁出鋼技術的實際應用中,線圈的安匝數為3600 AN,因此在分析磁屏蔽效果時選取3600 AN作為數值模擬的初始條件。

在電磁場的計算過程中,控制方程為Maxwell方程組,由Ampere環路定律、Faraday電磁感應定律、電場Gauss定律和磁場Gauss定律組成,具體可參考文獻[28]。

表1 計算過程中主要的模型參數與電磁參數

Table 1 Main model and electromagnetic parameters during the calculation process

由于實際工況的復雜性,根據電磁感應加熱裝置的特點,在計算過程中,進行如下假設:(1) 計算中所用到的材料參數均為理論值,且均為常數,而非實際測定的數值;(2) 與實際工況相比,在數值計算過程中,忽略了連接電源與線圈的線纜對感應線圈周圍磁感應強度所造成的影響;(3) 所建立計算模型中的鋼包和實驗工作平臺與真實的鋼包結構具有一定差異,計算過程中忽略這些差異;(4) 忽略線圈發熱對線圈工作狀態的影響。

計算采用渦流場求解器。由于集膚效應的存在,在網格剖分過程中,對穿透深度區域進行了多層劃分。施加的激勵源為線圈的安匝數,數值為2160或3600 AN。在計算過程中,設置收斂誤差為5%,每次更新的單元百分比為20%,即如果計算模型不滿足收斂誤差,就要在上次計算的網格單元基礎之上再加密20%。計算中頻率設置為37 kHz,與實際工業應用一致。

為了驗證磁屏蔽的方法能夠有效改變感應線圈所產生的磁場分布,并驗證數值模擬結果的準確性,搭建了如圖2所示的大型實驗裝置。實驗操作平臺與鋼包底部結構相似,所用的水口座磚與某鋼廠鋼包中座磚(包含感應線圈)的尺寸及材質完全相同。感應線圈的尺寸與數值計算中的尺寸完全相同。感應線圈通過線纜與加熱電源進行連接。測量磁感應強度的CH-1800型Tesla計探針通過夾持工具固定在水口中心線上,并可上下移動,以測定不同位置的磁感應強度,與數值模擬結果進行比較。

圖2 磁屏蔽測試實驗裝置

Fig.2 Experimental device of magnetic shielding effect test (1—induction coil, 2—upper nozzle, 3—cooling air, 4—collecting device, 5—nozzle brick, 6—Tesla meter, 7—magnetic shielding material, 8—experimental platform, 9—induction heating power supply)

實驗過程中,首先將感應線圈與電源進行連接,將Tesla計的探針放置在指定位置。開啟電源,當電源的輸出電流與線圈匝數的乘積達到2160 AN時,開啟Tesla計測量座磚水口中心線上的磁感應強度。通過調節探針的位置便可測出水口中心線上磁感應強度分布,從而驗證數值計算結果的準確性。

為驗證數值模擬結果的準確性,當感應線圈的安匝數為2160 AN時,采用所建立的模型計算了無磁屏蔽作用時水口中心線上不同位置磁感應強度的變化曲線。在同樣線圈安匝數的實驗中,利用Tesla計測量了座磚水口中心線不同位置上的磁感應強度。二者所得結果對比如圖3所示。由圖可知,與數值計算結果相比,實驗所得結果偏低,這是因為,在實驗中加熱電源與感應線圈連接所用的線纜會造成部分功率損耗,而在數值計算中忽略了這部分損耗。因此,不考慮線纜損耗的情況下,實驗結果與數值計算結果變化趨勢一致,吻合較好。因此能夠采用該模型進行進一步的計算。

圖3 無磁屏蔽作用時水口中心線上不同位置磁感應強度的數值模擬結果與實驗結果對比

Fig.3 Comparisons between numerical simulation results and experimental results of magnetic flux density (B) at different positions on the center line of nozzle without magnetic shielding material

為了考察磁屏蔽能否降低加熱電源作用在鋼包結構上的損耗,在線圈底部布置磁屏蔽材料,分別計算了有無磁屏蔽材料時線圈周圍的磁感應強度分布。圖4a為無底部磁屏蔽時平面A的磁感應強度分布。可以看出,無磁屏蔽時鋼包底殼與側壁的磁感應強度極高,這主要是因為大量的磁力線被集聚在磁阻較小的鋼包結構中,在鋼包底殼或側壁中產生渦電流,從而對鋼包進行加熱,這種現象的存在會嚴重降低感應線圈的加熱效率[29]。也就是說,鋼包結構會大幅降低電磁出鋼系統中感應線圈對Fe-C合金顆粒的加熱效果。圖4b是有磁屏蔽時平面A的磁感應強度分布。可以明顯地看到,鋼包結構上的磁感應強度大幅降低。在用Cu作為磁屏蔽材料時,因為Cu的磁阻大,磁力線無法穿過Cu板而作用在鋼包結構上。因此,通過磁屏蔽的方法能夠顯著提高感應線圈的加熱效率。

另外,由圖4也可以看出,布置磁屏蔽材料之后,線圈內部的磁感應強度分布也發生了一些變化。作用在鋼包結構上的磁感應強度減弱的同時,線圈內部的磁感應強度也有一定程度地減弱,并且線圈中心線上最佳的加熱位置發生了明顯的上移。為了便于比較,以鋼包底殼上表面位置為起點,分別取無磁屏蔽與有磁屏蔽時線圈中心線上200 mm長度分析磁感應強度的大小和變化,如圖5所示。可以看出,線圈空載的情況下,有磁屏蔽時中心線的磁感應強度明顯降低,并且磁感應強度峰值位置發生了變化。因此,磁屏蔽能夠使線圈的最佳加熱位置上移。產生這種現象的原因是,無磁屏蔽和鋼包結構時,感應線圈內部的感應強度呈對稱分布,中心線上的磁感應強度最大值應該位于中心位置;無磁屏蔽有鋼包結構時,由于鋼包結構的磁阻較小,很大一部分磁場會作用在鋼包底部或側壁,這就導致線圈內部磁感應強度分布下移,并且中心線上磁感應強度的最大值在線圈中心的下側,這對于線圈的布置也是非常不利的;而在施加磁屏蔽之后,磁場很難穿過磁屏蔽材料作用到鋼包底部,因此線圈的最佳的加熱位置會上移。

圖4 有無底部磁屏蔽材料時平面A的磁感應強度分布

Fig.4 Distributions of B in plane A without (a) and with (b) bottom magnetic shielding material

圖5 有無底部磁屏蔽材料時線圈中心線上的磁感應強度分布

Fig.5 Distributions of B at center line of induction coil with or without bottom magnetic shielding material

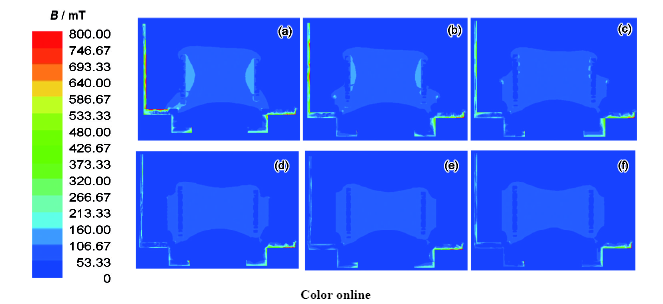

在感應線圈下側布置磁屏蔽材料的基礎上,首先考察了線圈四周布置磁屏蔽材料是否能夠降低電源的功率損耗。線圈四周有無磁屏蔽材料時平面A和B的磁感應強度分布如圖6所示。其中四周磁屏蔽材料高度為200 mm,長度和寬度均為350 mm,厚度為2 mm。可以明顯看到,無論線圈四周是否布置磁屏蔽材料,最靠近線圈的鋼包側壁對功率損耗的影響最大,這也證實了遠離線圈的鋼包壁對功率損耗的影響可以忽略。布置磁屏蔽材料后,鋼包壁上的磁感應強度明顯降低,且線圈周圍的磁場全部分布于磁屏蔽材料的內側。因此,在線圈四周布置磁屏蔽材料是必要的。

圖6 有無四周磁屏蔽材料時平面A與平面B的磁感應強度分布

Fig.6 Distributions of B in plane A (a, c) and plane B (b, d) without (a, b) or with (c, d) sides magnetic shielding materials

確定了磁屏蔽能夠降低線圈在鋼包底殼及側壁上的功率損耗之后,分析了磁屏蔽結構參數對屏蔽效果的影響。取磁屏蔽材料長度和寬度均為350 mm、厚度為2 mm時,不同磁屏蔽材料高度時平面A的磁感應強度分布如圖7所示。可以看出,隨著磁屏蔽材料高度的逐漸增加,作用在鋼包側壁與底殼的磁感應強度逐漸減小,線圈內部的磁感應強度也逐漸減弱。但是對比圖7d~f可知,當磁屏蔽材料的高度超出線圈高度之后,磁感應強度的變化不再明顯。

圖7 不同磁屏蔽材料高度時平面A的磁感應強度分布

Fig.7 Distributions of B in plane A with sides magnetic shielding material heights of 0 mm (a), 50 mm (b), 100 mm (c), 150 mm (d), 200 mm (e) and 250 mm (f)

為了分析磁屏蔽材料高度的最佳值,取線圈中心線的磁感應強度分布,結果如圖8所示。可以得出,當磁屏蔽材料高度小于150 mm時,隨著磁屏蔽材料高度的增加,磁感應強度幾乎同等幅度地降低。當磁屏蔽材料高度由150 mm變為200 mm時,磁感應強度變化的幅度變小。高度大于200 mm之后,作用在鋼包上的磁感應強度及線圈內部的磁感應強度幾乎不再發生變化。另外,取不同磁屏蔽材料高度時線圈中心線上的磁感應強度最大值的位置進行分析,可以發現隨著磁屏蔽材料高度的增加,線圈中心最佳的加熱位置先升高后降低。當磁屏蔽材料高度為200 mm時,線圈中心最佳加熱位置達到最高位置。從圖8還可以看出,隨著磁屏蔽材料高度的增加,線圈中心線上的磁感應強度的最大值逐漸減小。當高度大于200 mm后,磁感應強度基本不再發生變化。因此,綜合考慮選擇磁屏蔽材料的高度為200 mm。

圖8 不同磁屏蔽材料高度時線圈中心線上的磁感應強度變化

Fig.8 Changes of B at center line of induction coil with different magnetic shielding material heights

同理,不同磁屏蔽材料寬度時線圈中心線上的磁感應強度變化趨勢如圖9a所示。可見,隨著磁屏蔽材料寬度的增加,磁感應強度逐漸增強,因此為了最大限度地降低電源的功率損耗,選取寬度最小值為290 mm。值得注意的是,隨著磁屏蔽材料寬度的變化,線圈中心線上的最佳加熱位置并無任何變化,因此磁屏蔽材料寬度的變化不會對線圈最佳加熱位置產生影響。當磁屏蔽材料寬度確定為290 mm時,同樣考察了磁屏蔽材料長度分別為290、310、330和350 mm時線圈中心線上磁感應強度的變化,如圖9b所示。可見,隨著磁屏蔽材料長度逐漸減小,磁感應強度也逐漸減小。磁屏蔽材料長度也不會對線圈的最佳加熱位置產生影響。因此,當磁屏蔽材料長度為290 mm時,磁屏蔽效果最佳。

圖9 不同磁屏蔽材料寬度或長度時線圈中心線上的磁感應強度變化

Fig.9 Changes of B at center line of induction coil with different sides magnetic shielding material widths (l=350 mm, h=200 mm, t=2 mm) (a) and lengths (w=290 mm, h=200 mm, t=2 mm) (b)

當磁屏蔽材料高度為200 mm,長度和寬度均為290 mm時,考察了磁屏蔽材料厚度對其效果的影響。圖10是不同厚度時線圈中心線上磁感應強度的變化曲線。可以看出,隨著厚度的變化,中心線上磁感應強度變化不明顯。說明磁屏蔽材料厚度對于功率損耗的影響較小。從圖10還可以看出,當磁屏蔽材料厚度為1 mm時,磁感應強度的最大值最小。因此,選擇最佳的磁屏蔽材料厚度為1 mm。

圖10 不同磁屏蔽材料厚度時線圈中心線上磁感應強度變化

Fig.10 Changes of B at center line of induction coil with different magnetic shielding material thicknesses

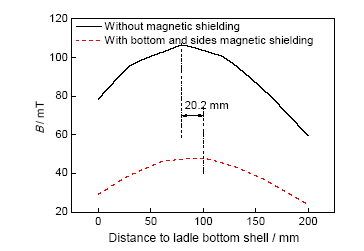

綜上,有底部和四周磁屏蔽并且磁屏蔽結構參數優化后,線圈中心線上的磁感應強度與無磁屏蔽時線圈中心線上的磁感應強度對比如圖11所示。可以看出,當線圈底部和四周安裝磁屏蔽材料,且磁屏蔽材料的高度為200 mm、長和寬均為290 mm、厚度為1 mm時,線圈中心線上磁感應強度大幅降低,中心線上磁感應強度的最大值降低54.9%。同時,線圈的最佳加熱位置明顯向上移動,移動距離為20.2 mm。也就是說,當封堵層的位置一定時,布置磁屏蔽材料后,線圈的安裝位置可以降低20.2 mm,這對于降低線圈工作的環境溫度、提高線圈的使用壽命具有重要意義。

圖11 有無底部和四周磁屏蔽材料時線圈中心線上的磁感應強度分布

Fig.11 Distributions of B at center line of induction coil with or without bottom and sides magnetic shielding materials

圖12 不同磁屏蔽結構時平面A的磁感應強度分布

Fig.12 Distributions of B in plane A with different magnetic shielding structures (l=290 mm, w=290 mm, h=200 mm, t=1 mm)

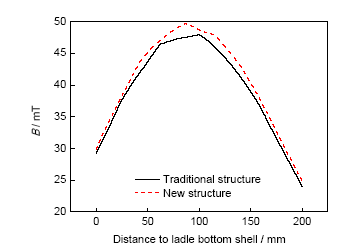

如果將板狀的磁屏蔽材料直接澆注在座磚內部,會大幅降低座磚強度,甚至會影響到座磚和線圈的使用壽命。為了解決該問題,參考Sergeant等[30]設計的網狀磁屏蔽結構對電磁出鋼系統用磁屏蔽材料的結構進行優化,在四周磁屏蔽材料上等距打孔,小孔為直徑24 mm圓形,2個小孔圓心距離為40 mm。在四周磁屏蔽材料上均勻分布圓形小孔,在澆注過程中,座磚澆注材料能夠穿過小孔整體成型,這會大幅提高座磚的整體強度。為保證改進后結構的磁屏蔽效果,分別計算了結構改進前后平面A的磁感應強度分布,如圖12所示。可以看出,改進后結構的磁感應強度略有增加,但增加幅度較小。同樣取中心線上磁感應強度進行分析,如圖13所示。可以看出,結構變化前后線圈中心的磁感應強度變化不大。新的結構會對磁屏蔽效果有微弱的削減作用,但是能夠提高座磚的強度和壽命,因此該新型磁屏蔽結構能夠運用于電磁出鋼系統中。

圖13 不同磁屏蔽結構時線圈中心線上磁感應強度的變化曲線

Fig.13 Distributions of B at center line with different magnetic shielding structures

(1) 線圈底部放置磁屏蔽材料能夠顯著降低鋼包結構對電磁出鋼系統中電源加熱效率的影響。同時,磁屏蔽能夠使線圈的最佳加熱位置上移。

(2) 線圈四周磁屏蔽材料的最佳尺寸為:高度200 mm、長度290 mm、寬度290 mm、厚度1 mm。此時感應線圈中心線上磁感應強度的最大值降低54.9%,大幅降低電源的功率損耗。線圈的最佳加熱位置上移20.2 mm,這有利于降低線圈工作的環境溫度,從而提高線圈的使用壽命。

(3) 網狀磁屏蔽結構能夠有效提高座磚的強度。同時,改變磁屏蔽結構對線圈中心線上的磁感應強度分布影響較小。因此,新結構磁屏蔽能夠適用于電磁出鋼系統。

1 研究方法

1.1 數值模擬

Parameter

Value

Unit

Ampere-turns of induction coil

2160, 3600

AN

Height of induction coil

170

mm

Inner diameter of induction coil

235

mm

Length and width of bottom magnetic shielding material

550, 350

mm

Thickness of bottom magnetic shielding material

2

mm

Height of four sides magnetic shielding material

0, 50, 100, 150, 200, 250, 300

mm

Length of four sides magnetic shielding material

290, 310, 330, 350

mm

Width of four sides magnetic shielding material

290, 310, 330, 350

mm

Thickness of four sides magnetic shielding material

0.5, 1, 2, 3

mm

Relative permittivity of copper

1

-

Relative permeability of copper

0.999991

-

Bulk conductivity of copper

58000000

S/m

Relative permittivity of steel

1

-

Relative permeability of steel

4000

-

Bulk conductivity of steel

10300000

S/m

1.2 實驗裝置與方法

2 結果與討論

2.1 數值模擬正確性驗證

2.2 線圈底部磁屏蔽的影響

2.3 線圈四周磁屏蔽的影響

(a) traditional structure

(b) new structure

3 磁屏蔽結構改進

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號