分享:高合金化GH4065鎳基變形高溫合金點狀偏析研究

以真空感應熔煉+電渣重熔+真空自耗重熔三聯冶煉GH4065高合金化鎳基變形高溫合金棒材(直徑280 mm)為對象,系統研究了該合金點狀偏析的低倍組織、元素分布、第二相及晶粒形貌,分析了典型溶質元素對點狀偏析行為的影響,探討點狀偏析的形成規律與機制及控制思路。結果表明,GH4065合金點狀偏析主要源于枝晶間富Ti、Nb等元素的熔體密度較小沖破枝晶臂流動形成的通道偏析;鍛造后生成較多的板條狀η相、塊狀M3B2型硼化物與MC型碳化物。熱力學相計算亦證實了點狀偏析區較正常組織區域更容易生成η相、M3B2和MC。熱處理后,與正常組織區域相比,點狀偏析中仍存在板條狀η相,一次γ′相的尺寸和數量明顯增加,二次γ′相尺寸和形貌基本相同但數量減少。分析發現,由于點狀偏析區的成分變化使得γ′相回溶溫度升高,導致鍛造中粗大γ′相阻礙再結晶長大,點狀偏析區晶粒尺寸小于正常組織區域。采取前道次冶煉精細化控制、釋放電極殘余應力、適度降低真空自耗重熔熔化速率、加強真空自耗重熔冷卻等措施,可以有效降低點狀偏析的形成傾向。

關鍵詞:

渦輪盤是航空發動機具有關鍵特性的核心部件,其冶金、制造質量和性能水平,對于發動機和飛機的可靠性、安全壽命和性能的提高具有決定性的作用[1]。隨著先進渦扇航空發動機推重比的不斷提升,渦輪盤工作溫度超過700 ℃[2,3,4,5],為此,我國近年開始研發750 ℃級鎳基變形高溫合金渦輪盤材料GH4065合金,其性能與第二代粉末盤René 88DT相當,兼具高性能、低成本和可批量化工業生產的優勢,被視為我國未來重點發展的主干變形渦輪盤材料[6,7]。

點狀偏析(freckle,以下簡稱為點偏)是一種通道偏析,是枝晶間熔體在金屬凝固過程中由溶質元素偏析造成密度差異而引起局部對流而形成的冶金缺陷[8,9,10],在合金鋼、高溫合金、鈦合金等多種合金體系中均存在。由于點偏使材料的連續性受到破壞,會對材料的性能產生不利影響,因而是變形高溫合金渦輪盤必須控制和避免的冶金缺陷[11]。國內外對GH4169、GH2706、GH4738 (Waspaloy)等Fe-Ni基或鎳基變形盤材料的點偏進行了相關研究,其形成原因已基本確定[8,12,13,14],由于糊狀區枝晶偏析引起密度變化驅動的熔體對流造成點偏形成的機制已被學者們廣泛接受,并認為合金化程度提高或錠型擴大是增大點偏缺陷形成傾向的主要原因[14,15,16,17,18,19]。但是不同合金中點偏的成分組成、組織特征與合金成分密切相關。GH4169與GH2706合金中較高含量的Nb元素是誘發該類合金點偏(又稱黑斑)形成的主要因素。Avyle[15]認為GH4169合金中黑斑的形成機制是富Nb熱溶質密度增大,在重力作用下沿糊狀區向下流動,高溫熔體導致枝晶重熔進而形成通道偏析。GH4738為較低γ′相含量(23%,質量分數)的鎳基合金,較高含量的Ti元素是誘發該類合金點偏形成的主要因素。GH4065合金成分與René 88DT合金化程度相當,既含有高含量的固溶元素W、Mo,又含有較高含量的沉淀強化元素Ti、Al、Nb,強化相γ′含量達到42% (質量分數),其點偏具有與上述合金不同的組織特征,目前相關研究尚無文獻報道。因此開展GH4065合金點偏的研究,對于工業化生產中該類缺陷的識別、控制和預測具有重要意義。

本工作以我國GH4065合金生產中出現的典型點偏缺陷為研究對象,利用電子探針(EPMA)定量分析點偏的成分組成,結合熱力學計算、掃描電鏡(SEM)、透射電鏡(TEM)等手段分析點偏的相組成,采用電子背散射衍射(EBSD)分析點偏的晶粒組織,探討GH4065合金中點偏的形成機制,為控制該類缺陷的產生提供方法和依據。

實驗材料取自國產GH4065合金,先采用真空感應熔煉(VIM)+電渣重熔(ESR)+真空自耗重熔(VAR)三聯冶煉工藝制備成直徑508 mm自耗錠,并經高溫均勻化處理,采用2000 t快鍛機鐓拔開坯至直徑300 mm黑皮鍛棒,最終車光至直徑280 mm成品棒材。合金的名義成分(質量分數)為:C 0.02,Cr 16.0,Co 13.0,W 4.0,Mo 4.0,Al 2.1,Ti 3.7,Nb 0.7,B 0.015,Zr 0.045,Ni余量。為與鍛態對比,對試樣進行熱處理:1080 ℃、4 h空冷+760 ℃、8 h空冷。

以點偏為中心,利用線切割沿橫向和縱向截取試樣,利用GX71光學顯微鏡(OM)、JXA-8530 EPMA、JSM-7800F SEM、Nordlys EBSD、Technai G2 F20 TEM等設備對試樣進行組織觀察與成分分析。利用Jmatpro中的鎳基合金數據庫,采用由EPMA測得的基體與點偏成分,計算凝固過程中液相中溶質元素含量隨固相含量的變化規律和液相的密度隨溫度的變化規律;對比計算凝固過程與熱力學平衡條件下的第二相析出規律,包括開始析出溫度與固相線溫度、600 ℃下的第二相含量。金相低倍組織腐蝕方法為:200 mL HCl+12 mL H2SO4+50 g CuSO4擦蝕5 min;金相高倍組織腐蝕方法為:100 mL HCl+100 mL酒精+20 g CuCl2溶液浸蝕30 s;EPMA和EBSD試樣采用20%H2SO4+80%CH3OH (體積分數)溶液,以15 V電壓電解拋光5~10 s;SEM第二相腐蝕方法為:170 mL H3PO4+10 mL HNO3+15 g CrO3溶液,以3.5 V電壓電解腐蝕3~5 s。

GH4065合金典型點偏缺陷形貌如圖1所示。低倍觀察表明,點偏基本分布在棒材1/2半徑附近,橫截面上均為孤立點狀、直徑1~2 mm。由圖1a可見,點偏為直徑約1.2 mm的灰白色斑點,相對基體襯度差異不明顯,肉眼較難識別,與高Nb含量的GH4169、GH2706合金中常出現的明顯黑斑通道偏析形貌有顯著差異[9,10],類似于高Ti的GH4738合金中的點偏[12]。點偏的長度為10~20 mm (圖1c)。從點偏的橫向和縱向形貌(圖1b和c)可見,正常組織區域(matrix)為平均晶粒尺寸77 μm的等軸晶組織,點偏中部為淺色內核(core)、外緣有一圈不規則的暗色影響區(affect zone),合金點偏具有類似于鉛筆三維形貌特征。通常,如果截面大小不變,鐓拔不會對點偏大小產生影響,但截面變化會導致點偏形狀改變。考慮到棒材的熱加工履歷,將點偏大小追溯到直徑508 mm時的鑄錠,原始點偏長度約為3.5~7.0 mm,直徑約為1.7~3.4 mm。

圖1 GH4065合金點偏形貌

Fig.1 Freckle morphologies of the GH4065 alloy

(a, b) transverse macrostructure (c) longitudinal microstructure

表1所示為利用EPMA定量分析測定的點偏與正常組織區域的成分。由表1可知,GH4065合金點偏中Ti、Nb、B、C等為正偏聚元素,W等為負偏聚元素。圖2為GH4065合金點偏典型的背散射電子(BSE)像和EPMA元素線掃描結果,可見點偏區域明顯富Ti、Nb而貧W,且內核中有較多高襯度的白色塊狀相。

表1 GH4065合金點偏缺陷EPMA元素定量分析

Table 1

圖2 GH4065合金點偏區BSE像及EPMA線掃描分析

Fig.2 Backscattered electron (BSE) image (a) and EPMA line scanning (b) of the GH4065 alloy freckle

GH4065合金點偏中第二相典型的BSE像和EPMA元素面分布如圖3所示,點偏區第二相EPMA分析結果如表2所示。可見,圖2中所示的點偏中白色塊狀相為富Mo、Cr、W的塊狀M3B2型硼化物,此外還有富Nb、Ti的塊狀MC型一次碳化物(少量的C元素被B元素替代)、富Ti的Ni3Ti型板條狀η相和富Al、Ti的Ni3Al型顆粒狀γ′相。

圖3 GH4065合金點偏區第二相BSE像及EPMA面掃描結果

Fig.3 BSE image and EPMA elemental mappings of the GH4065 alloy freckle

表2 點偏區域第二相EPMA分析結果

Table 2

由圖3中B、C、Ti元素分布可見,MC型碳化物周圍有富Ti的M3B2型硼化物。圖4a為MC型碳化物與M3B2型硼化物的TEM像,圖4b為M3B2型硼化物的電子衍射斑。由此可以推斷,點偏區中MC型碳化物與M3B2型硼化物具有某種共生特征。由于MC形成溫度遠高于M3B2,故M3B2應依附MC生成。

圖4 GH4065合金點偏中典型碳化物與硼化物的TEM像

Fig.4 TEM image of the carbide and boride formed in the GH4065 alloy freckle (a) and electron diffraction pattern of M3B2 (b)

GH4065合金正常組織區域和點偏區的鍛態和熱處理態強化相典型形貌如圖5所示。可見,正常鍛態組織(圖5a和b)在晶界上分布少量2 μm左右的不規則塊狀一次γ′相,晶內分布含量較多0.6 μm左右的花狀二次γ′相,無η相和明顯的三次γ′相;熱處理態(圖5c和d)與鍛態組織相比,晶界上一次γ′相外緣更為平滑,尺寸縮小至1 μm左右,晶內二次γ′相尺寸和數量均明顯減少,彌散分布較多35 nm左右的球狀三次γ′相。點偏區鍛態組織(圖5e和f)主要有外緣不規則的板條狀η相、2 μm左右的不規則塊狀一次γ′相、0.6 μm左右的花狀二次γ′相和彌散分布的50 nm左右的三次γ′相;熱處理態組織(圖5g和h)主要有一次塊狀γ′相和板條狀η相、少量0.3 μm左右的顆粒狀二次γ′相和大量彌散分布的35 nm左右的球狀三次γ′相,同時一次γ′相和η相的外緣比鍛態的要明顯平滑。與正常組織相比,點偏區熱處理態存在板條狀η相,一次γ′相的尺寸和數量明顯增加,二次γ′相尺寸和形貌基本相同但數量減少,三次γ′相的尺寸、形貌和數量無明顯差別。

圖5 GH4065合金點偏區域與正常區域的鍛態及熱處理態典型強化相SEM像

Fig.5 SEM images of normal region (a~d) and freckles (e~h) in the forged (a, b, e, f) and heat-treated (c, d, g, h) GH4065 alloys (Insets in Fig.5d and h show the tertiary γ' morphologies)

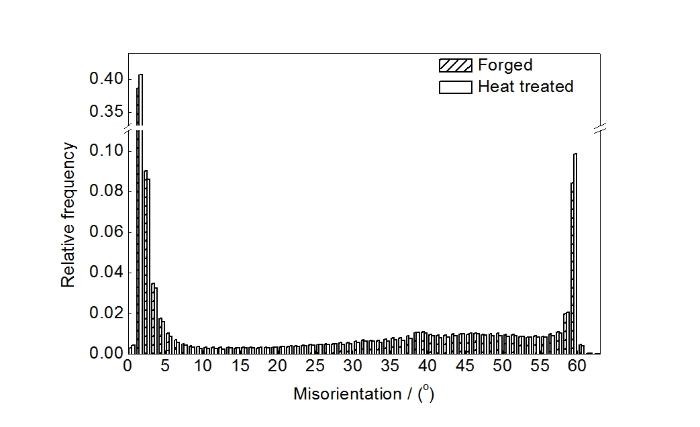

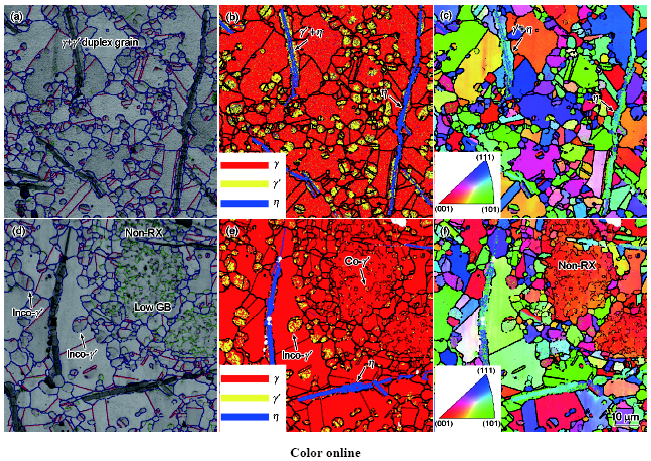

圖6為GH4065合金點偏鍛態和熱處理態的EBSD晶界重構圖,掃描步長2.5 μm。圖7為晶粒取向差分布統計圖。可見,點偏區域熱處理前后均為細晶組織,鍛態平均晶粒尺寸為7.8 μm,熱處理態為8.2~24.5 μm,熱處理后晶粒尺寸略有增大,點偏與基體交界區域明顯存在未再結晶晶粒。熱處理前后均存在較高含量的小角度晶界,熱處理后小角度晶界與孿晶界含量均略有增大。

圖6 鑄態和熱處理態GH4065合金點偏EBSD晶界重構圖

Fig.6 EBSD grain boundary reconstruction photos of the forged (a) and heat treated (b) GH4065 alloy freckle (RX—recrystallization)

圖7 GH4065合金點偏晶粒取向差分布統計圖

Fig.7 EBSD misorientation distributions chart of theGH4065 alloy freckle

圖8給出了利用EBSD對點偏處的晶界特征、晶粒形貌及第二相分布的進一步分析結果,掃描步長0.15 μm,帶襯度圖與晶界重構圖中藍線、紅線和綠線分別為大角度晶界、孿晶界和小角度晶界,相鑒定利用晶體結構和能譜聯動完成。可見,點偏中已完成再結晶的晶粒組織中,鍛態和熱處理態幾乎無小角度晶界,同時晶界上分布著與γ基體取向明顯不同的非共格的γ′相,即γ-γ′相雙相細晶組織。鍛態組織中η相外緣附著生長γ′相,η相或η+γ′相與γ基體取向有明顯差異,有一定的釘扎晶界作用;熱處理后未再結晶晶粒內部及周圍仍然存在較多的小角度晶界,晶粒內部分布較多的0.5 μm左右的小尺寸γ′相,這種γ′相與基體保持共格關系。

圖8 GH4065點偏鍛態與熱處理態的EBSD分析

Fig.8 EBSD results of the forged (a~c) and heat treated (d~f) GH4065 freckle showing banded profile and grain boundary reconstruction (a, d), phase distribution (b, e) and orientation (c, f) (GB—grain boundary, Co——coherency, Inco—incoherency)

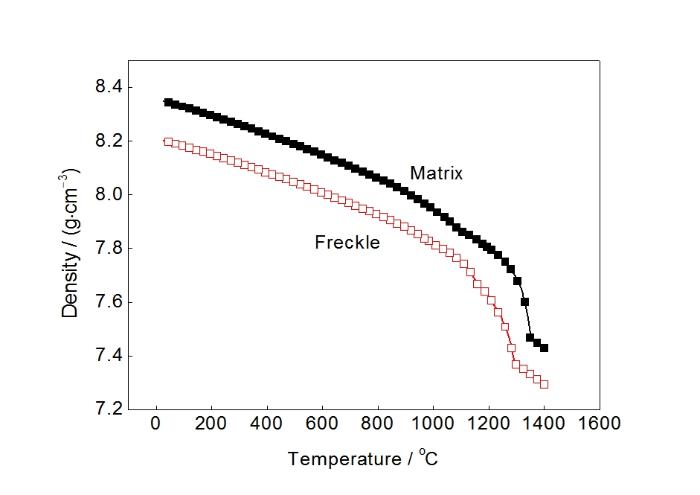

與GH4169合金中高Nb低Ti相比,GH4065合金為典型的高Ti低Nb合金。圖9為利用Jmatpro計算得到的GH4065凝固過程中元素分配規律。可見,GH4065合金主要為Ti、Nb、Mo、B正偏聚,Al、W負偏聚,這與表1中該合金點偏區成分組成與元素分配規律基本一致。圖10為根據表1數據計算的GH4065合金正常組織區域與點偏區在不同溫度下的密度。可見,盡管合金中含有一定的Nb、Mo元素,前者的密度明顯高于后者,這與GH4169合金中黑斑缺陷中富Nb導致密度大于正常組織區域正好相反[15]。

圖9 GH4065合金凝固過程中元素分配規律

Fig.9 Elemental distribution curves of the GH4065 alloy during solidification

圖10 GH4065合金正常組織區域與點偏區的密度比較

Fig.10 Density comparison between matrix and freckle regions of the GH4065 alloy

GH4065在凝固過程中兩相區內枝晶生長時,Ti、Nb等元素排入枝晶間殘余熔體,這些溶質元素富集的熔體密度低于正常熔體,有上浮趨勢,但一般被一次、二次枝晶等分割開,從而處于亞穩定狀態。隨著溫度梯度的降低,凝固速率的變慢,或者由于外界的擾動(熔速發生波動,電極或錠冠掉塊,電極放氣沖擊等),誘發殘余熔體從二次枝晶或一次枝晶薄弱處突破,向上發生熔體流動,同時不斷聚集富集溶質元素熔體,如再次遇到枝晶阻礙后則凝固而形成通道偏析,如未遇到阻礙則可能繼續上浮進入熔池。這種通道偏析與熔化速率、冷卻速率、熔池形狀等密切相關。圖11為直徑508 mm的GH4065合金VAR鑄錠頭部縱剖低倍組織。可見,受VAR冶煉過程中的冷卻影響,從邊緣至1/2半徑部位,樹枝晶水平夾角逐漸增大,熔體上浮趨勢由主枝晶干阻礙逐漸變為較薄弱的一次和二次枝晶阻礙,因此形成點偏的傾向增大。靠近中心位置,由于熔池底部相對較平,殘余熔體形成通道偏析后容易直接上浮至熔池,因此出現點偏的概率反而相對較低。圖12所示為鑄錠近1/2半徑部位的枝晶組織。可見,GH4065合金的一次枝晶間距為0.5~1.0 mm。前面工作已推算點偏在鑄錠的橫向尺寸為1.7~3.4 mm,由此可知點偏的形成是殘余熔體沖破一次枝晶臂后形成的通道偏析。

圖11 直徑508 mm GH4065合金真空自耗重熔(VAR)鑄錠低倍組織

Fig.11 Macrostructure of GH4065 alloy VAR ingot with the diameter of 508 mm (VAR—vacuum arc remelting)

圖12 GH4065鑄錠枝晶組織

Fig.12 Dendritic microstructure of GH4065 alloy ingot

GH4065合金中點偏是由于富Ti、Nb的熔體密度差異導致流動形成的通道偏析,成分的變化使其凝固行為、第二相特征、熱變形規律等與基體發生了明顯變化。本工作中GH4065合金的點偏取自棒材,凝固形成后經歷了均勻化處理和鍛造開坯,屬于變形態組織。GH4065合金點偏中的η相、M3B2型硼化物、MC型碳化物等,γ-γ′雙相細晶組織、未再結晶晶粒等組織與正常組織區域明顯不同。

根據表1中GH4065合金點偏與正常組織區域的成分,利用Jmatpro計算了凝固過程與熱力學平衡狀態合金第二相的析出、回溶溫度和含量,結果列于表3。可見,點偏中的η相與γ′相初始析出與全溶溫度均高于正常組織區域,高Ti含量增加了點偏中η相與γ′相含量,富B、C等溶質元素也使點偏中M3B2型硼化物、MC型碳化物的含量較正常枝晶間大幅增加。GH4065合金的均勻化處理溫度不超過1190 ℃,低于點偏中η相的全溶溫度和MC的初熔溫度,故無法通過均勻化處理消除η相和MC碳化物。雖然M3B2型硼化物全溶溫度低于均勻化處理溫度,但在均勻化處理過程中富集元素無法進行長距離充分擴散而形成過飽和固溶體,在隨后的鍛造及熱處理過程中仍會大量析出。

表3 GH4065合金點偏凝固過程與熱力學平衡狀態的第二相熱力學統計

Table 3

GH4065合金的鍛造開坯溫度范圍為1000~1180 ℃,而點偏中的γ′相的全溶溫度為1134.1 ℃,即合金鍛造過程易落入γ-γ′相雙相區溫度區間,為γ-γ′雙相細晶組織形成創造了條件,粗大的γ′相粒子在鍛造過程中釘扎晶界,阻礙晶粒長大,因此點偏區的晶粒明顯細于正常組織區域。同時,由于點偏與基體之間必然存在著交界面,該過渡區域晶粒組織介于兩者之間,為粗晶和細晶混合的雙重晶粒組織。在GH4065合金鍛造開坯過程中,多重熱機械循環處理使大尺寸未再結晶晶粒中的小尺寸共格γ′相與亞結構逐步向大尺寸非共格γ′相釘扎晶界的γ-γ′雙相細晶組織轉變[6,20]。正是這種組織轉變機制使點偏在γ′相含量大幅提高后,仍然能與基體協調變形,而不出現鍛造開裂。

隨著冶煉錠型的增大、合金化程度的增高,高溫合金鑄錠形成通道偏析的概率增大。早期采用傳統的冶煉工藝無法制備出無通道偏析的大尺寸高合金化鑄錠,如文獻[21]報道René 88DT合金采用雙真空冶煉工藝試制的直徑150 mm自耗錠中存在η相和硼化物的通道偏析,因而只能采用粉末冶金工藝制備。近年,隨著先進鑄-鍛工藝的快速發展,ATI、Aubert & Duval公司已采用三聯冶煉工藝開發出了合金化程度與René 88DT相當的René 65合金和AD730合金,成品VAR錠尺寸已達到或超過直徑508 mm,并開始進入試批生產和應用階段[22,23,24]。

一般認為,通過降低VAR冶煉熔速、提高冷卻強度等工藝措施來縮短局部凝固時間、降低熔池深度,能夠最大限度地降低點偏的形成幾率[10],但熔速過低會帶來自耗錠表面質量變差、錠冠缺陷出現幾率增大的風險,He氣冷卻強度過高也會導致He氣從坩堝壁與鑄錠間隙大量逸出影響熔池穩定性的風險。同時,VAR中熔速波動和熔池擾動是造成凝固前沿熱溶質擾動形成點偏的主要因素,因此還要考慮電極質量問題,尤其對于GH4065這種高γ′相含量的鎳基合金,電極內部熱應力和組織應力釋放會引起熔速波動,電極中的氣體元素在冶煉過程中的釋放會對糊狀區凝固形成干擾。三聯冶煉工藝采用ESR制備自耗電極,消除VIM鑄造電極中的縮孔、微裂紋等缺陷,同時改善VAR過程的工藝穩定性,避免凝固前沿熱溶質的擾動,降低點偏的形成幾率[25]。但同時在VAR工藝設定時必須考慮冶煉過程中水冷銅底板的強制冷卻效應,隨著冶煉的不斷進行,冷卻效果由非常顯著逐步減弱,從而影響鑄錠熔池深度和糊狀區的凝固行為;此外要盡量提高電極的純凈度,降低電極中的氣體元素含量,減少冶煉過程中的放氣對糊狀區結晶前沿的擾動;最后要盡可能減少或消除電極應力,避免由此帶來的熔速波動干擾。

因此,嚴格控制三聯冶煉工藝的全流程,采取前道次冶煉精細化控制、熔速優化、電極應力釋放、改進VAR鑄錠冷卻條件(He氣冷卻、結晶器水冷)等措施,最大限度地降低點偏的形成幾率。近兩年的GH4065合金工程化實踐表明,上述措施對于控制和消除點偏缺陷效果顯著。

(1) GH4065合金點偏區鍛造后生成較多的板條狀η相、塊狀M3B2型硼化物與MC型碳化物,熱力學相計算亦證實了點偏區較正常區更容易生成η相、M3B2和MC;熱處理后仍存在板條狀η相,與正常組織區域相比,一次γ′相的尺寸和數量明顯增加,二次γ′相尺寸和形貌基本相同但數量減少。

(2) 由于GH4065合金點偏區的γ′相含量高,使得其回溶溫度高于正常組織區域,導致鍛造中粗大γ′相阻礙再結晶,點偏區晶粒尺寸小于正常組織區域。

(3) GH4065合金點偏主要是由于枝晶間富Ti、Nb等元素的熔體密度較小沖破枝晶臂流動形成的通道偏析,可以通過前道次冶煉精細化控制、釋放電極殘余應力、適度降低VAR熔化速率、加強VAR冷卻等降低點偏的形成傾向

1 實驗方法

2 實驗結果

2.1 GH4065合金點偏的形貌與元素偏析

圖1

Element region

Al

Ti

Nb

Cr

Co

Mo

W

B

C

Ni

Freckle

1.93

6.67

1.61

15.59

12.69

4.13

3.36

0.050

0.062

Bal.

Matrix

2.02

3.64

0.76

16.46

13.07

4.09

4.12

0.015

0.015

Bal.

Ratio (freckle/matrix)

0.96

1.83

2.12

0.95

0.97

1.01

0.82

3.33

4.13

-

圖2

2.2 GH4065合金點偏的第二相組成與形貌

圖3

Morphology

Al

Ti

Nb

Cr

Co

Mo

W

B

C

Ni

Phase

Block

0.10

37.20

34.71

0.72

0.79

4.40

6.01

1.47

12.40

2.20

MC

Block

0.10

4.18

3.23

19.74

2.32

38.20

22.11

8.03

1.03

3.06

M3B2

Lath-like

2.42

12.10

2.09

3.62

8.68

1.96

2.65

0.52

0.81

67.97

η

Particle

4.18

11.69

1.16

3.28

7.78

0.95

1.63

0.43

0.92

69.97

γ′

圖4

圖5

2.3 GH4065合金點偏的晶粒特征

圖6

圖7

圖8

3 分析討論

3.1 GH4065合金點偏的形成機制分析

圖9

圖10

圖11

圖12

3.2 GH4065合金點偏區域成分對組織的影響

Phase

Position

Solidification

Thermodynamic

Precipitated beginning Tem. / ℃

Mass fraction / %

Solidus Tem. / ℃

Mass fraction / %

γ

Freckle

1294.8

Bal.

1294.8

Bal.

Matrix

1350.5

Bal.

1350.5

Bal.

γ′

Freckle

1160.0

39.0

1134.1

40.8

Matrix

1100.9

30.0

1108.6

38.3

η

Freckle

1220.0

8.8

1215.2

17.7

Matrix

1196.2

1.3

-

0

M2B3

Freckle

1150.0

0.26

1112.8

0.62

Matrix

1178.2

0.10

1098.1

0.18

MC

Freckle

1282.1

0.37

1282.3

0.41

Matrix

1265.0

0.074

1272.7

0.081

3.3 GH4065合金點偏的控制方法和思路

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號