分享:彌散固態(tài)顆粒對(duì)Al-Bi合金液-液相分離過(guò)程的影響

東北大學(xué)材料電磁過(guò)程研究教育部重點(diǎn)實(shí)驗(yàn)室 沈陽(yáng) 110819

通過(guò)向Al-Bi難混溶合金中添加稀土生成CeBi2顆粒,在液淬和自然冷卻2種冷卻方式下研究固態(tài)顆粒對(duì)液-液相分離的作用。固態(tài)顆粒成為富Bi液滴的形核質(zhì)點(diǎn),提高了形核率,促進(jìn)液滴尺寸細(xì)化和彌散分布,進(jìn)而提高了合金耐磨性能。通過(guò)分散粒子法對(duì)富Bi液滴的運(yùn)動(dòng)、生長(zhǎng)和凝并行為進(jìn)行模擬分析,發(fā)現(xiàn)Stokes運(yùn)動(dòng)是富Bi液滴宏觀(guān)偏析的主要成因,熔體自然對(duì)流對(duì)液滴分布也有一定影響。添加Ce增加了凝固各時(shí)間段的富Bi液滴數(shù)量,細(xì)化液滴尺寸,使液滴運(yùn)動(dòng)速度降低。與較快出現(xiàn)宏觀(guān)偏析的Al-Bi合金相比,Al-Bi-Ce合金中雖然有同樣的粗化和偏析趨勢(shì),但進(jìn)行速度相對(duì)較慢,宏觀(guān)偏析較輕。液滴在凝并后期出現(xiàn)了尺寸的多峰分布,峰值隨液滴尺寸增加由高向低排列。數(shù)值模擬結(jié)果與實(shí)驗(yàn)統(tǒng)計(jì)結(jié)果體現(xiàn)了較好的一致性。

關(guān)鍵詞:

難混溶合金是一類(lèi)重要的合金體系,在均質(zhì)化后具有優(yōu)良的物理及化學(xué)性能,因此具有廣泛的應(yīng)用前景。其中重要一類(lèi)是Al系難混溶合金,包括Al-Bi、Al-Pb、Al-In等,其性能特點(diǎn)是具有良好的自潤(rùn)滑性,可作為軸瓦材料應(yīng)用[1]。但因?yàn)槟踢^(guò)程中需經(jīng)過(guò)一個(gè)溫度區(qū)間較大的難混溶區(qū)[2],難混溶合金的均質(zhì)化制備難度較大,在熔煉凝固過(guò)程中熔體中形成2種互不混溶的液相,因密度差極易發(fā)生宏觀(guān)重力偏析,因此難以采用傳統(tǒng)凝固方法制備。針對(duì)難混溶合金的特點(diǎn),研究者們嘗試了一系列不同的制備技術(shù),首先是微重力技術(shù),從上世紀(jì)70年代就開(kāi)始開(kāi)展的空間微重力實(shí)驗(yàn)[3,4]和地面落塔落管實(shí)驗(yàn)[5,6]避免了重力造成的第二相液滴運(yùn)動(dòng),但液滴仍可在界面張力作用下發(fā)生偏析。其次是各種快速凝固技術(shù),包括激光表面處理快速凝固[7]、單輥急冷快速凝固[8]、深過(guò)冷快速凝固[9,10]、高壓氣體霧化快速凝固[11]等制備方法。但快速凝固類(lèi)方法試樣尺寸形狀受限,難以制備大塊均質(zhì)的合金。利用外場(chǎng)施加新的力來(lái)抑制或減輕彌散難混溶合金的方法也逐漸引起關(guān)注。超聲場(chǎng)下彌散相液滴所受的部分重力被抵消,運(yùn)動(dòng)速度降低[12]。采用正交電磁場(chǎng)模擬微重力[13],可抵消部分重力作用。Jiang等[14]發(fā)現(xiàn),在脈沖電場(chǎng)作用下,當(dāng)液滴的電導(dǎo)率大于基體電導(dǎo)率時(shí),彌散相液滴形核率提高。研究[15,16,17]發(fā)現(xiàn),穩(wěn)恒磁場(chǎng)作用可降低熔體對(duì)流和第二相液滴的運(yùn)動(dòng)速度,從而減輕偏析,但僅外場(chǎng)施加只能減輕宏觀(guān)偏析,不能制備完全均質(zhì)的難混溶合金。綜上,難混溶合金的多種制備方法都存在限制,制備大塊均質(zhì)難混溶合金仍需輔以新的制備手段。

近年來(lái)三元或多元難混溶合金受到研究者的關(guān)注,添加第三組元可以降低液-液相間界面能,減小彌散相液滴的尺寸。而難混溶合金的宏觀(guān)重力偏析主要是由彌散相液滴的Stokes運(yùn)動(dòng)引起的,Stokes運(yùn)動(dòng)的終端速度與彌散相液滴直徑的平方成正比,凝固初期的液滴尺寸越大,宏觀(guān)偏析越嚴(yán)重[15,18]。因此液滴形核初期尺寸的減小,有利于降低宏觀(guān)偏析的速度,促進(jìn)難混溶合金的均質(zhì)化。Kaban等[19]對(duì)(Al0.345Bi0.655)90X10 (X=Cu、Si、Sn)三元體系液相分離進(jìn)行了研究,Cu與Si增大了Al/Bi液-液相界面能,而Sn降低了界面能。張宏聞等[20]研究了第三組元Si、Sn和Pb對(duì)Al-Bi難混溶合金凝固組織的影響,3種元素均可減小富Bi相液滴的粒徑。何杰等[21]將Si和Cu元素添加到Al-Bi難混溶合金中,Si或Cu的添加增大了液滴的臨界粒徑。添加組元的另一種方式是加入固相顆粒,Kaban等[22]添加陶瓷顆粒TiB2到Al91Pb9合金中,TiB2顆粒成為異質(zhì)形核劑,細(xì)化了富Pb液滴的尺寸。Sun等[23,24]證明了TiC形核粒子的添加有效地抑制了Al-Pb和Al-Bi合金的分層。本文作者[25]向Cu-Pb合金中加入稀土元素La, La與Pb生成高熔點(diǎn)的化合物形核質(zhì)點(diǎn),促進(jìn)了彌散相的形核并抑制了宏觀(guān)偏析。

計(jì)算機(jī)模擬是研究難混溶合金液-液分離機(jī)制,判斷制備方法作用機(jī)制的重要手段。難混溶合金數(shù)值模擬主要分為相場(chǎng)法、群體動(dòng)力學(xué)法和分散粒子法3種。相場(chǎng)法只能定性或者半定量地模擬微觀(guān)組織的演變規(guī)律。Nestler等[26]建立了難混溶合金凝固的相場(chǎng)模型,對(duì)其相變過(guò)程進(jìn)行模擬。Farjami等[27]采用相場(chǎng)法模擬了Al-Bi合金體系中富Bi液滴的粗化和Al晶粒的生長(zhǎng)。群體動(dòng)力學(xué)法是一種統(tǒng)計(jì)性模擬方法,通過(guò)定義尺寸分布函數(shù)描述液-液相變的組織演變過(guò)程。Ratke[28]采用群體動(dòng)力學(xué)法分析了Al-Pb 合金在微重力條件下的Ostwald 熟化和Marangoni 凝并過(guò)程。Zhao等[29]和Li等[30]建立了難混溶合金亞快速凝固組織演變模型,提出決定難混溶合金凝固組織的關(guān)鍵因素為熔體對(duì)流、液滴遷移和液滴形核。群體動(dòng)力學(xué)法能夠分析影響因素的變化,但不能直觀(guān)反映第二相的空間分布。分散粒子法最初由Ratke等[1]提出,通過(guò)追蹤每個(gè)液滴的形成、長(zhǎng)大和運(yùn)動(dòng)、碰撞等行為模擬難混溶合金凝固過(guò)程,由于計(jì)算量巨大很少被采用。本文作者等[18]近期提出一種改進(jìn)的分散粒子模擬方法,擬應(yīng)用于本研究的數(shù)值模擬工作中,通過(guò)分級(jí)運(yùn)算減少單次計(jì)算量,可直觀(guān)地分析液滴空間分布的演變過(guò)程。

本工作擬采用稀土元素Ce作為第三組元添加入Al-Bi難混溶合金,研究Ce添加所自生成的化合物形態(tài),以及其對(duì)Al-Bi合金液-液相分離行為的影響,并采用分散粒子法對(duì)Al-Bi合金Ce添加前后的液-液分離過(guò)程進(jìn)行數(shù)值模擬,討論富Bi彌散相的分離與偏析過(guò)程,進(jìn)一步理解稀土元素在難混溶合金凝固過(guò)程中的作用機(jī)制。

本實(shí)驗(yàn)所配制成分為Al-20%Bi-2%Ce的合金(質(zhì)量分?jǐn)?shù)),采用純金屬Al (99.99%Al, 0.003%Si, 0.003%Fe, 0.005%Cu),純金屬Bi (99.95%Bi, 0.01%Pb, 0.02%Fe, 0.03%Ag)與純金屬Ce (99.9%Ce)為原料。將所配置的多組純Al與純Bi金屬塊分別置入尺寸為直徑20 mm、長(zhǎng)90 mm的剛玉坩堝中,在Ar氣保護(hù)下經(jīng)感應(yīng)加熱熔煉至1200 ℃,再在熔體中加入用Al箔包裹的稀土元素,保溫5 min,待熔體均勻后,停止加熱并在Ar氣保護(hù)下冷卻,測(cè)試其冷卻過(guò)程中的溫度變化,當(dāng)溫度降至800 ℃時(shí),取出一組試樣進(jìn)行水中液淬,其余試樣繼續(xù)在保護(hù)氣氛中自然空冷凝固,凝固試樣尺寸約為直徑20 mm、長(zhǎng)40 mm。經(jīng)估算液淬與空冷2種冷卻方式試樣的冷卻速率分別為150和3 ℃/s。采用同樣方案分別制成含稀土的Al-Bi-Ce合金與不含稀土的Al-Bi合金樣品,并將試樣沿縱向截面剖開(kāi),進(jìn)行磨制和拋光處理后,分別在SSX-550掃描電鏡(SEM)與Ultra Plus場(chǎng)發(fā)射掃描電鏡(FESEM)下進(jìn)行組織觀(guān)察,同時(shí)通過(guò)電鏡內(nèi)置能譜儀(EDS)對(duì)凝固組織中的相成分進(jìn)行成分分析,對(duì)彌散液滴形成的富Bi相粒子進(jìn)行尺寸統(tǒng)計(jì)。在室溫下,采用MMU-5G銷(xiāo)盤(pán)磨損試驗(yàn)機(jī)對(duì)合金錠進(jìn)行耐磨性能測(cè)試,施加載荷為10 kg,加載速度為32 mm/s。

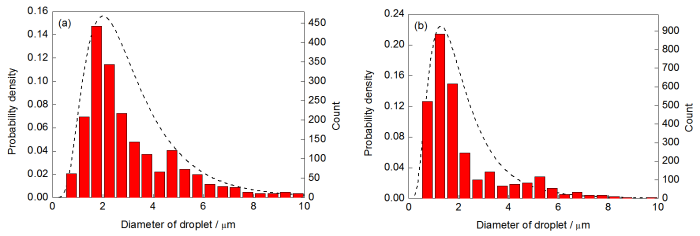

Al-Bi合金的凝固組織中富Bi相的宏觀(guān)空間分布主要由液-液分離過(guò)程所決定。圖1所示為Al-Bi合金在添加稀土Ce元素前后的液淬組織與自然凝固組織對(duì)比,圖中黑色為富Al基體,白色為富Bi相。分別對(duì)Al-Bi合金和Al-Bi-Ce合金在凝固過(guò)程中的同一溫度(800 ℃)熔體進(jìn)行液淬,合金液淬組織如圖1a和b所示。Al-Bi合金在添加稀土元素后,富Bi液滴的數(shù)量顯著增加,液滴的尺寸相應(yīng)減小,富Bi相的分布更加均勻彌散。而在自然冷卻的凝固組織中可以觀(guān)察到同樣的趨勢(shì),Al-Bi-Ce合金的富Bi液滴數(shù)量較多,尺寸較小,表明最終凝固組織中的富Bi相分布取決于凝固早期的液滴數(shù)量與尺寸。圖2所示為添加稀土Ce元素前后的液淬組織與自然凝固組織中富Bi相尺寸的概率分布統(tǒng)計(jì)結(jié)果,柱狀圖為各直徑區(qū)間內(nèi)的彌散液滴數(shù)量分布(統(tǒng)計(jì)為1 mm2截面中的數(shù)量,每個(gè)區(qū)間0.5 μm),虛線(xiàn)為據(jù)此擬合的對(duì)數(shù)概率密度分布。在液淬組織中,添加稀土Ce前后的富Bi液滴直徑概率分布分別以2.01和1.27 μm為概率密度最大點(diǎn)。Al-Bi合金中的多數(shù)彌散相液滴趨于集中在4 μm以下的粒徑范圍內(nèi),而Al-Bi-Ce合金則集中于2 μm以下的粒徑范圍內(nèi)。由圖可知,Al-Bi-Ce合金在添加稀土后,富Bi液滴在單位體積內(nèi)的數(shù)量更多,尺寸趨向于向小尺寸集中。此外,概率分布的柱狀圖表明,液滴尺寸并不是完全服從于單峰的偏態(tài)分布,而呈多峰的特征,其中Al-Bi合金對(duì)應(yīng)的峰值出現(xiàn)在1.75和4.75 μm處,Al-Bi-Ce合金對(duì)應(yīng)的峰值出現(xiàn)在1.25、3.25與4.75 μm處。

圖1 Al-Bi合金與Al-Bi-Ce合金的液淬組織與空冷凝固組織

Fig.1 Microstructures of Al-Bi (a, c) and Al-Bi-Ce (b, d) alloys after liquid quenching (a, b) and natural cooling (c, d)

圖2 Al-Bi合金與Al-Bi-Ce合金液淬組織中的彌散相粒徑分布

Fig.2 Size distributions of the dispersed droplets in Al-Bi (a) and Al-Bi-Ce (b) alloys after liquid quenching (The bars represent the counts of droplets in the cross-section region of 1 mm2, and the dotted lines represent the log-normal distribution of probability density)

由上述組織分析可知,稀土Ce的添加提高了富Bi液滴在凝固早期的形核率。將Al-Bi-Ce合金中富Bi粒子截面進(jìn)行高倍組織觀(guān)察,如圖3a所示,可見(jiàn)液滴內(nèi)部包含一個(gè)棒狀相。通過(guò)EDS分析棒狀相的成分,結(jié)果如圖3b所示,根據(jù)原子比例可知棒狀相成分為CeBi2金屬間化合物,由稀土Ce添加后與Bi反應(yīng)生成。棒狀CeBi2相的熔點(diǎn)高于Al-Bi合金的液-液完全混溶溫度,因此其形成早于富Bi液滴的形核,呈棒狀顆粒彌散分布于熔體中的CeBi2相可成為富Bi液滴非均質(zhì)形核的形核質(zhì)點(diǎn),從而提高富Bi液滴的形核率,促使富Bi相的數(shù)量增多與尺寸減小,有利于富Bi相的彌散分布。

圖3 Al-Bi-Ce合金的SEM像和EDS分析

Fig.3 SEM image (a) and EDS analyses (b) of Al-Bi-Ce alloy

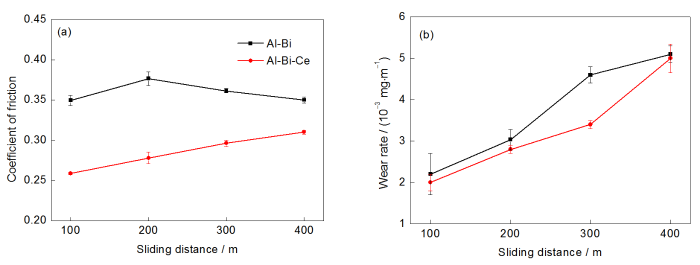

稀土Ce的添加改善了Al-Bi難混溶合金的凝固組織,這有利于提高合金的耐磨性。圖4為Al-Bi和Al-Bi-Ce合金試樣在載荷為100 N、加載速度為32 mm/s下的摩擦系數(shù)和磨損量隨磨損距離的變化。由圖4a可知,隨著磨損距離的增大, Al-Bi-Ce合金的摩擦系數(shù)增大,而Al-Bi合金的摩擦系數(shù)先增大后減小。由于Al-Bi難混溶合金中彌散相偏析程度大,富Bi相液滴在基體中分布不均勻,因此Al-Bi難混溶合金的摩擦系數(shù)出現(xiàn)了波動(dòng)現(xiàn)象。而將Ce元素添加入合金后,促使軟質(zhì)富Bi相液滴均勻分布在Al基體中,更好地起到軟質(zhì)相的潤(rùn)滑作用,降低了其摩擦系數(shù)。因此在相同的磨損距離下,Al-Bi-Ce合金的摩擦系數(shù)均小于Al-Bi合金的摩擦系數(shù)。如圖4b所示,隨著磨損距離的增大,Al-Bi和Al-Bi-Ce合金的磨損量均增大,在相同的磨損距離下,Al-Bi-Ce的磨損量小于Al-Bi的磨損量。Al-Bi-Ce含有CeBi2相,其在磨損過(guò)程中起到了強(qiáng)化基體的作用,再結(jié)合富Bi相均勻化后摩擦系數(shù)的降低,共同降低了磨損量,提高了合金的耐磨性能。

圖4 Al-Bi和Al-Bi-Ce合金的摩擦系數(shù)和磨損量隨磨損距離的變化

Fig.4 Coefficient of friction (a) and wear rate (b) as a function of sliding distance in Al-Bi and Al-Bi-Ce alloys

本工作采用在難混溶區(qū)溫區(qū)液淬取樣的方法,對(duì)不同成分合金在液-液分離前期同一溫度下的富Bi液滴數(shù)量和尺寸分布進(jìn)行了統(tǒng)計(jì)。接下來(lái)將采用分散粒子法數(shù)值模擬富Bi液滴在此之后的生長(zhǎng)、碰撞和凝并過(guò)程,模擬結(jié)果直接給出彌散相在不同時(shí)間點(diǎn)的空間分布情況。并將模擬結(jié)果與實(shí)驗(yàn)最終凝固組織進(jìn)行對(duì)比,由此分析富Bi液滴在凝固過(guò)程中的偏析行為。難混溶合金中彌散相液滴的運(yùn)動(dòng)和生長(zhǎng)行為,受多種因素影響,熔體在凝固過(guò)程中各部位溫度、流動(dòng)速度和溶質(zhì)濃度都不同,因此不同位置的液滴密度、生長(zhǎng)速度和受力也不同。本工作在模擬彌散相液滴運(yùn)動(dòng)的模型中,將考慮熔體的運(yùn)動(dòng)、傳熱與傳質(zhì)對(duì)液滴行為的影響,因此分析所采用的模型將包括熔體模型與液滴運(yùn)動(dòng)模型2部分。

凝固試樣為直徑20 mm、長(zhǎng)40 mm的圓柱。因坩堝和熔體為圓柱體,本模型設(shè)為不可壓縮流動(dòng)的2D軸對(duì)稱(chēng)模型,模擬熔體的1/2縱截面,模型尺寸為10 mm×40 mm,設(shè)半徑方向?yàn)?i style="margin: 0px; padding: 0px; box-sizing: border-box;">x軸,y軸方向垂直向上。假設(shè)模型左邊為絕熱邊界條件,代表熔體的中心。其余邊界采用第二類(lèi)邊界條件,分別假設(shè)底邊的表面熱流為-30 W/m2,右邊-30 W/m2,頂邊為-15 W/m2。熔體的初始溫度為800 ℃。經(jīng)測(cè)試,實(shí)驗(yàn)?zāi)踢^(guò)程中,熔體冷卻經(jīng)過(guò)難混溶區(qū)的冷卻速率為3 ℃/s。與此對(duì)比,模擬中熔體平均溫度的變化和實(shí)驗(yàn)中熱電偶測(cè)量的結(jié)果一致。本工作所用的熔體運(yùn)動(dòng)模型方程[31]如下所示:

(1) 連續(xù)性方程

式中,

(2) 動(dòng)量方程

式中,η 表示黏度,ρ表示密度,

(3) 溫度方程

式中,T為溫度,c為比熱容,Q為熱量。

(4) 濃度方程

式中, xBi 代表熔液中Bi的濃度;DBi 為基體中Bi元素的擴(kuò)散系數(shù);RBi為基體中Bi相濃度,表示因富Bi液滴生長(zhǎng)而使基體中Bi濃度減少的源項(xiàng)。

對(duì)難混溶區(qū)內(nèi)800 ℃時(shí)Al-Bi合金與Al-Bi-Ce合金液淬試樣金相組織分別進(jìn)行分析,統(tǒng)計(jì)液淬試樣中的顆粒數(shù)量密度,以此估算熔體中此時(shí)刻的單位體積富Bi液核數(shù)量。進(jìn)而采用分散粒子法數(shù)值模擬不同形核率情形下的富Bi液滴生長(zhǎng)、碰撞和凝并過(guò)程,模擬液滴的初始數(shù)據(jù)根據(jù)液淬試樣中液滴尺寸分布設(shè)置。分散粒子法記錄了每一個(gè)液滴的信息,設(shè)液滴為球狀,每一個(gè)液滴的粒徑、空間位置、運(yùn)動(dòng)速度和所屬網(wǎng)格在模擬中分別在數(shù)據(jù)庫(kù)中記錄,由此模擬結(jié)果直接給出不同時(shí)間步全部液滴的位置和速度,畫(huà)出富Bi相在不同時(shí)間點(diǎn)的空間分布圖像。模型中2種液相的物理性質(zhì)均隨冷卻過(guò)程中溫度和濃度的變化而變化,不同位置的富Bi相液滴和基體液相在模擬中所調(diào)用的黏度、密度等物理性質(zhì)取決于其所在網(wǎng)格的熔體狀態(tài)。

本工作采用3D的模型來(lái)描述液滴的空間分布,從而準(zhǔn)確地判斷液滴間的碰撞距離。根據(jù)上述的2D熔體模型尺寸確定液滴運(yùn)動(dòng)模型的3D空間尺寸為10 mm×40 mm×1 mm。液滴可在溫度場(chǎng)作用下進(jìn)行Marangoni運(yùn)動(dòng),及在重力場(chǎng)作用下進(jìn)行Stokes運(yùn)動(dòng)。

顆粒的運(yùn)動(dòng)可基于Newton第二運(yùn)動(dòng)定律描述液滴在不同受力下的運(yùn)動(dòng)行為:

式中,g代表重力加速度,ρp 為富Bi液相密度,

下沉力

式中,

在黏性流體中運(yùn)動(dòng)的液滴受到黏滯拖拽力的作用,如下式所示[32]:

式中,R為液滴半徑;

難混溶合金中彌散相液滴的Marangoni運(yùn)動(dòng)是由液滴的界面張力梯度引起,張力梯度可由溫度梯度引起,本工作中溫度梯度導(dǎo)致的液滴所受Marangoni力公式為[33]:

式中,

富Bi相液滴的擴(kuò)散生長(zhǎng)速率公式為[32]:

式中,

式(4)中Bi相濃度可以表示為:

因液滴數(shù)量巨大,所需計(jì)算量過(guò)大,本工作模擬采用分級(jí)計(jì)算的方法,一級(jí)空間尺寸為100 μm×400 μm×100 μm,二級(jí)空間尺寸為1000 μm×4000 μm×1000 μm,三級(jí)空間尺寸為10000 μm×40000 μm×1000 μm。每級(jí)空間包括100個(gè)下級(jí)空間。模擬總空間初始液滴數(shù)最多可達(dá)3.5×107個(gè),當(dāng)液滴總數(shù)量在1×106之上時(shí)同時(shí)計(jì)算一二級(jí)空間,液滴只考慮與同空間其它液滴的碰撞關(guān)系。每個(gè)空間單獨(dú)設(shè)數(shù)據(jù)庫(kù),當(dāng)一部分液滴因運(yùn)動(dòng)移至其它空間的坐標(biāo)中,將移出液滴的相應(yīng)數(shù)據(jù)轉(zhuǎn)入新的空間數(shù)據(jù)庫(kù)。當(dāng)液滴總數(shù)量降至1×106以下后同時(shí)計(jì)算二三級(jí)空間,三級(jí)空間的xy截面對(duì)應(yīng)于試樣整個(gè)熔體縱截面的一半。

圖5為熔體平均溫度為800 ℃時(shí),所計(jì)算模型區(qū)域的溫度場(chǎng)和熔體流場(chǎng)分布情況。所模擬區(qū)域左側(cè)為試樣中心軸線(xiàn),右側(cè)為試樣熔體外壁。由圖可知,溫度場(chǎng)高溫區(qū)域集中在熔體的中上部,由于熔體的溫度差和重力作用,在熔體中產(chǎn)生了自然對(duì)流,熔體內(nèi)側(cè)流動(dòng)方向向上,外側(cè)流動(dòng)方向向下。由于熔體的自然對(duì)流,懸浮于其中的彌散相液滴遷移也不可避免地受熔體流動(dòng)的影響。此外液滴的物理性質(zhì)受溫度影響較大,熔體不同區(qū)域的溫度差別也將對(duì)液滴的運(yùn)動(dòng)行為產(chǎn)生影響。

圖5 模擬區(qū)域的溫度場(chǎng)和熔體流場(chǎng)

Fig.5 The temperature field (a) and flow velocity field (b) in model

模型記錄了所有液滴的位置和速度,最后展示了整個(gè)粗化過(guò)程。在冷卻過(guò)程中,富Bi相液滴的熱物理性質(zhì)隨溫度和時(shí)間的變化而變化,因此在試樣各部位呈現(xiàn)不同的特征。圖6為Al-Bi合金凝固過(guò)程中彌散相的空間分布,其中6a~e為Al-Bi合金在不同時(shí)間點(diǎn)的液滴分布圖,圖6f~j為添加稀土后的Al-Bi-Ce合金的液滴分布圖。由圖可知,在模擬最初0 s時(shí),有無(wú)稀土添加的合金中富Bi液滴都是均勻彌散分布的。在模擬至0.5 s時(shí),Al-Bi合金中的富Bi相液滴的尺寸已經(jīng)明顯大于Al-Bi-Ce合金中的液滴,說(shuō)明Al-Bi合金中液滴的粗化速度較快。在模擬至1 s時(shí),Al-Bi合金中富Bi相液滴的尺寸進(jìn)一步增大,雖然Al-Bi-Ce合金中富Bi相液滴也有粗化,但相對(duì)尺寸較小,仍均勻分布在基體中。因宏觀(guān)偏析不明顯,圖6a~c與f~h給出的是液滴分布二級(jí)空間的截面(1000 μm×4000 μm)。在模擬至2 s時(shí)由于出現(xiàn)了宏觀(guān)偏析,圖6d與i分別給出了模型完整的液滴分布三級(jí)空間截面(10000 μm×40000 μm)。Al-Bi合金產(chǎn)生了較顯著的宏觀(guān)偏析,已經(jīng)有較多的大尺寸富Bi液滴沉淀在液滴底部。由此可知,宏觀(guān)偏析的產(chǎn)生主要源自液滴的Stokes運(yùn)動(dòng)沉積。而Al-Bi-Ce合金中的宏觀(guān)偏析明顯較輕,只有較少液滴在底部聚集,富Bi液滴整體上仍較彌散地分布在基體中。當(dāng)模擬至3 s時(shí),2種合金的底部均有富Bi液滴沉積,但無(wú)稀土情形沉積量較多。此時(shí)可見(jiàn)熔體的右上部富Bi液滴數(shù)量較少,這有2方面的原因,一是根據(jù)溫度場(chǎng)分布熔體外側(cè)溫度較低,因此Marangoni的運(yùn)動(dòng)方向是向內(nèi)側(cè)運(yùn)動(dòng)。二是右上側(cè)的溫度比其之下的溫度高,且溫差較大,因此產(chǎn)生的自然對(duì)流速度較大,運(yùn)動(dòng)方向向下,進(jìn)一步減少右上側(cè)的富Bi液滴,加大了宏觀(guān)偏析。在添加稀土的Al-Bi-Ce合金中,雖然有同樣的粗化和偏析趨勢(shì),但進(jìn)行速度相對(duì)較慢,宏觀(guān)偏析相對(duì)較輕,試樣各處仍有大量的彌散分布的液滴。由上可知,在不同時(shí)間點(diǎn)下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金。由前述實(shí)驗(yàn)結(jié)果可知,在Al-Bi-Ce合金中Bi與Ce元素通過(guò)化學(xué)反應(yīng)原位生成CeBi2相,作為形核質(zhì)點(diǎn)促進(jìn)富Bi液滴形核。因形核率提高,在同一溫度下的平均液滴尺寸減小,小尺寸液滴的Stokes和Marangoni運(yùn)動(dòng)速度均降低。在相同溫度下,富Bi相液滴的粒徑越小,液滴間的凝并速度就越低,越容易制備均質(zhì)的Al-Bi合金。

圖6 數(shù)值模擬添加Ce對(duì)Al-Bi合金凝固過(guò)程中彌散相空間分布的影響

Fig.6 Spatial microstructure evolutions in Al-Bi alloys (a~e) and Al-Bi-Ce alloys (f~j) at time of 0 s (a, f), 0.5 s (b, g), 1 s (c, h), 2 s (d, i), 3 s (e, j)

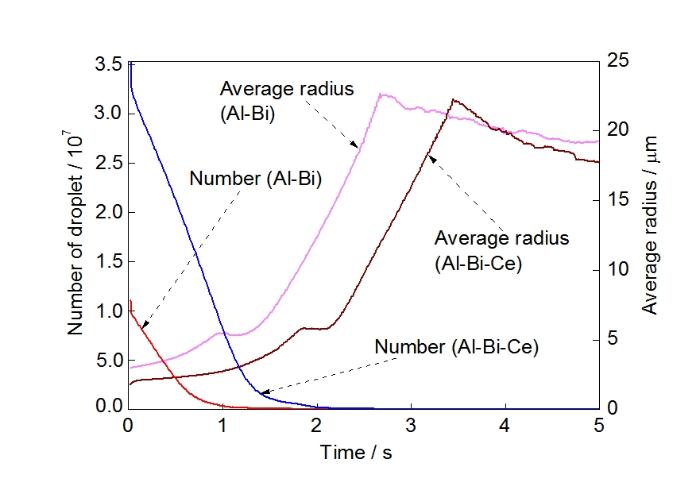

圖7為Al-Bi合金和Al-Bi-Ce合金中富Bi相液滴的平均粒徑和液滴數(shù)量隨時(shí)間的變化曲線(xiàn)。由圖可知,由于形核率的不同,Al-Bi-Ce合金中富Bi相液滴的數(shù)量在初期就顯著高于Al-Bi合金中富Bi相液滴的數(shù)量,Al-Bi合金和Al-Bi-Ce合金熔體中初始富Bi相液滴數(shù)量分別約為1×107個(gè)和3.5×107個(gè),隨凝固時(shí)間的增加,液滴數(shù)量逐漸減少。2者分別在0.7和1.4 s左右數(shù)量的減少趨于平穩(wěn)。雖然Al-Bi-Ce合金液滴數(shù)量下降速度較快,但其總數(shù)量一直高于Al-Bi合金。因此Al-Bi-Ce合金中富Bi相液滴的尺寸小,其運(yùn)動(dòng)速度慢,液滴間的碰撞幾率就小,因此粗化速度較慢。Al-Bi-Ce合金在3 s前的液滴平均半徑一直小于Al-Bi合金,如Al-Bi合金中的富Bi相液滴在1 s時(shí),平均粒徑增長(zhǎng)到5.45 μm左右,而Al-Bi-Ce合金中的富Bi相液滴在1 s時(shí),平均半徑約為2.74 μm。液滴平均直徑隨凝固時(shí)間的增加而增大,達(dá)到一個(gè)頂點(diǎn)后開(kāi)始下降,這是因?yàn)槎鄶?shù)大尺寸液滴沉積在底部并合并(在實(shí)際凝固中會(huì)產(chǎn)生富Bi相分層),只有少量的小液滴還能保持在基體中彌散分布,使平均液滴半徑下降。Al-Bi-Ce合金中的液滴平均半徑在前期一直小于Al-Bi合金,后期因?yàn)榈撞科鼍奂樟薃l-Bi合金中的大尺寸液滴,Al-Bi-Ce合金的平均液滴半徑在3.4 s左右短時(shí)間高于Al-Bi合金,但隨后再次小于Al-Bi合金。

圖7 Al-Bi合金添加稀土Ce前后平均液滴半徑及液滴數(shù)量隨時(shí)間變化

Fig.7 Average radius and number of droplets in Al-Bi and Al-Bi-Ce alloys as a function of time

圖8為Al-Bi和Al-Bi-Ce合金中富Bi相液滴尺寸分布隨時(shí)間的變化。在凝固初期1 s時(shí),Al-Bi合金中富Bi相液滴半徑的分布峰值位于3.51 μm左右,Al-Bi-Ce合金中由于CeBi2棒狀顆粒的異質(zhì)形核作用,富Bi相液滴半徑的分布峰值位于2.76 μm左右,2者的分布范圍均主要在10 μm之內(nèi)。當(dāng)模擬至2 s時(shí),Al-Bi合金與Al-Bi-Ce合金中的液滴半徑的分布峰值分別位于9.87和4.65 μm,其尺寸差別有所擴(kuò)大,Al-Bi合金的液滴半徑主要分布范圍擴(kuò)大至20 μm之上。隨著時(shí)間的增加,由于富Bi相液滴間的碰撞與凝并,液滴半徑的分布越來(lái)越寬,在3 s時(shí),Al-Bi-Ce合金中富Bi相液滴半徑主要分布在20 μm之下,主要的峰值出現(xiàn)于12.87 μm。而3 s時(shí)Al-Bi合金中富Bi相液滴半徑分布在30 μm以?xún)?nèi),分布較分散,峰變?yōu)?個(gè),分別為8.43和20.21 μm。在凝并后期,富Bi相液滴的粒徑出現(xiàn)多峰分布,在實(shí)驗(yàn)結(jié)果統(tǒng)計(jì)結(jié)果中也發(fā)現(xiàn)同一現(xiàn)象。模擬至5 s時(shí),Al-Bi合金與Al-Bi-Ce合金均出現(xiàn)了3個(gè)分布峰,Al-Bi合金的最高峰在12 μm,Al-Bi-Ce合金的最高峰在5 μm。Al-Bi合金的半徑主要分布范圍擴(kuò)大至40 μm,而Al-Bi-Ce合金則在30 μm以?xún)?nèi)。圖8中折線(xiàn)表示實(shí)驗(yàn)中自然凝固試樣中的液滴尺寸分布。由于模擬中熱物理性質(zhì)的誤差,以及實(shí)際實(shí)驗(yàn)中的多種影響因素,實(shí)驗(yàn)值與模擬值很難完全對(duì)應(yīng)。但本工作中2者對(duì)比,體現(xiàn)了顆粒尺寸變化的相似趨勢(shì)。對(duì)比實(shí)驗(yàn)?zāi)探M織和模擬結(jié)果,2者均在凝固后期出現(xiàn)了多峰分布,峰值隨尺寸增加由高向低排列。實(shí)驗(yàn)與模擬結(jié)果中的液滴尺寸分布范圍大致相同,實(shí)驗(yàn)?zāi)探M織中小尺寸區(qū)域的概率密度較高,這可能是由于凝固組織統(tǒng)計(jì)結(jié)果受偏晶反應(yīng)所生成的細(xì)小偏晶富Bi相影響,增加了統(tǒng)計(jì)數(shù)量,但偏晶相不是液-液分離的反應(yīng)產(chǎn)物,此為統(tǒng)計(jì)誤差。總體上數(shù)值模擬的結(jié)果與實(shí)驗(yàn)統(tǒng)計(jì)的結(jié)果相一致。

圖8 Al-Bi合金與Al-Bi-Ce合金在不同時(shí)間點(diǎn)的液滴半徑尺寸分布

Fig.8 Evolution of a droplet radius distribution with time for Al-Bi (a) and Al-Bi-Ce (b) alloys

熔體自然對(duì)流受重力驅(qū)動(dòng),受溫度差導(dǎo)致的密度差影響,熔體對(duì)流對(duì)富Bi相液滴的運(yùn)動(dòng)有一定影響,但很難在富Bi相液滴的空間分布上直觀(guān)體現(xiàn)。因此根據(jù)圖5所示的熔體溫度與流場(chǎng)分布特點(diǎn),將試樣熔體分為內(nèi)外2部分,分別對(duì)液滴尺寸進(jìn)行統(tǒng)計(jì):內(nèi)側(cè)為熔體中心區(qū)域,主要流動(dòng)方向向上;外側(cè)為熔體外圍區(qū)域,主要流動(dòng)方向向下。圖9所示為Al-Bi和Al-Bi-Ce合金中心區(qū)域和外圍區(qū)域的液滴半徑分布對(duì)比圖。由圖可知,在Al-Bi合金熔體內(nèi)側(cè)的小尺寸富Bi相液滴數(shù)量比外側(cè)多,這是因?yàn)閮?nèi)側(cè)熔體向上流動(dòng),與富Bi液滴運(yùn)動(dòng)方向相反,有助于降低液滴運(yùn)動(dòng)速度和凝并速度。同時(shí)各區(qū)域富Bi液滴生長(zhǎng)相關(guān)的物理參數(shù)與溫度相關(guān),熔體內(nèi)側(cè)溫度較高,液滴的生長(zhǎng)粗化速度比低溫區(qū)域慢。雖然Marangoni運(yùn)動(dòng)有助于液滴向內(nèi)側(cè)的高溫區(qū)聚集,但由模擬結(jié)果可知其影響小于熔體流動(dòng)帶來(lái)的影響。由此可知,Al-Bi合金的宏觀(guān)偏析不只存在于重力方向上,在水平方向也存在富Bi液滴尺寸和數(shù)量上的偏析。在Al-Bi-Ce合金中因?yàn)楦籅i液滴尺寸小,粗化速度慢,因此熔體內(nèi)側(cè)與外側(cè)的尺寸差別相對(duì)較小,在水平方向上形成的偏析也較小。

圖9 Al-Bi合金與Al-Bi-Ce合金熔體內(nèi)部與邊緣的液滴半徑尺寸分布對(duì)比

Fig.9 Comparison of radius distribution between inner part and outer part in Al-Bi, 2 s (a) and Al-Bi-Ce, 2.5 s (b) alloys

(1) Al-Bi合金在添加稀土元素Ce后,富Bi液滴的形核率提高,液滴數(shù)量顯著增加,液滴的尺寸相應(yīng)減小,富Bi相的分布更加均勻彌散。形核率的提升源自彌散分布于熔體中的棒狀CeBi2相,CeBi2相成為富Bi液滴非均質(zhì)形核的形核質(zhì)點(diǎn),從而提高其形核率,進(jìn)而促進(jìn)富Bi相的細(xì)化和彌散分布。Ce元素添加促使富Bi相在Al基體中均勻分布,改善其潤(rùn)滑作用,降低了摩擦系數(shù)和磨損量,提高了合金的耐磨性能。

(2) 分散粒子法模擬結(jié)果表明,在不同時(shí)間點(diǎn)下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金,富Bi相液滴的粒徑越小,液滴凝并速度越低。與較快出現(xiàn)宏觀(guān)偏析的Al-Bi合金相比,Al-Bi-Ce合金中雖然有同樣的粗化和偏析趨勢(shì),但進(jìn)行速度相對(duì)較慢,宏觀(guān)偏析相對(duì)較輕,在凝固后期試樣各處仍有大量的彌散分布的液滴。液滴平均直徑隨凝固時(shí)間的增加而增大,達(dá)到一個(gè)頂點(diǎn)后開(kāi)始下降,雖然Al-Bi-Ce合金液滴數(shù)量下降速度較快,但其總數(shù)量一直高于Al-Bi合金,其液滴的平均尺寸也在前期較長(zhǎng)時(shí)間內(nèi)小于Al-Bi合金。與Al-Bi合金相比,Al-Bi-Ce合金中的液滴分布更趨向小尺寸集中。隨著凝固的進(jìn)行,液滴的尺寸分布范圍擴(kuò)大,峰值右移,且在后期出現(xiàn)尺寸的多峰分布,其峰值隨液滴尺寸增加由高向低排列。數(shù)值模擬與實(shí)驗(yàn)統(tǒng)計(jì)的結(jié)果相近,趨勢(shì)相似。熔體內(nèi)外兩側(cè)的模擬結(jié)果對(duì)比表明,自然對(duì)流對(duì)富Bi相液滴的運(yùn)動(dòng)有顯著影響,使Al-Bi合金在水平方向也存在富Bi液滴尺寸和數(shù)量上的偏析。而在Al-Bi-Ce合金中,因?yàn)楦籅i液滴尺寸小,粗化速度慢,因此在水平方向上形成的偏析較小。

1 實(shí)驗(yàn)方法

2 實(shí)驗(yàn)結(jié)果

圖1

圖2

圖3

圖4

3 分析討論

3.1 凝固過(guò)程中的熔體模型

3.2 液-液相分離過(guò)程中彌散相液滴運(yùn)動(dòng)模型

3.3 Al-Bi與Al-Bi-Ce合金液-液相分離過(guò)程的分散粒子法模擬結(jié)果

圖5

圖6

圖7

圖8

圖9

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)